Изобретение относится к области турбостроения и может быть использовано в паровых и газовых турбинах, имеющих осевые турбинные ступени.

Известны конструкции осевых турбинных ступеней, которые состоят из неподвижного соплового аппарата и вращающегося рабочего колеса (см., например, книгу Б.С.Стечкин, П.К.Казанджан, Л.П.Алексеев и др. “Теория реактивных двигателей (лопаточные машины)”, "Оборонгиз", М., 1956, стр.548). Такая конструкция осевых турбинных ступеней позволяет, разгоняя поток в неподвижном сопловом аппарате, направлять его на вращающиеся рабочие лопатки и получать работу ступени от рабочего колеса за счет изменения окружной составляющей скорости и энтальпии.

Недостатком таких ступеней является большой угол поворота потока в ступени: так в сопловом аппарате поток поворачивается на угол Δ β СА=180-(α 0+α 1)=(75-60)° , где α 0 - угол входа потока в решетку соплового аппарата на среднем диаметре ступени; α 1 - эффективный угол выхода потока из неподвижного соплового аппарата. В рабочем колесе угол поворота потока составляет Δ β =180° -(β 1+β 2)=(120-80)° , где β 1 - угол входа потока в решетку рабочего колеса на среднем диаметре; β 2 - эффективный угол выхода потока из решетки рабочего колеса на среднем диаметре ступени. Таким образом, общий угол поворота потока в таких осевых ступенях составляет Δ ϕ =Δ β СА+Δ β =195° -140° . Как известно, уровень профильных и концевых потерь в лопаточных венцах определяется, при прочих равных условиях, углом поворота потока, причем чем больше угол поворота потока, тем выше уровень профильных потерь (см., например, Б.М.Аронов, М.И.Жуковский, В.А.Журавлев. Профилирование лопаток авиационных газовых турбин, М., Машиностроение, 1975, стр.122; см. также М.X.Мухтаров, В.И.Кричакин. “Теплоэнергетика”, №7, 1969, стр.77).

С другой стороны, концевые потери в осевой турбинной ступени определяются величиной профильных потерь (см., например, Г.А.Зальф. Тепловой расчет стационарных газовых турбин, М.-Л.: Машиностроение, 1964, 307 с.), поэтому угол поворота потока в ступени является, при прочих равных условиях, одним из определяющих параметров для уровня концевых и профильных потерь в осевых турбинных ступенях. В настоящее время суммарный уровень профильных и концевых потерь в осевой турбинной ступени с bср / I=0.4, где  , вн и вр - хорды направляющих и рабочих лопаток на среднем диаметре ступени, I - высота лопатки соплового аппарата, составляет ≈ (6-9)% (см., например, Атлас турбинных ступеней. Л., Машиностроение, 1986, стр.137).

, вн и вр - хорды направляющих и рабочих лопаток на среднем диаметре ступени, I - высота лопатки соплового аппарата, составляет ≈ (6-9)% (см., например, Атлас турбинных ступеней. Л., Машиностроение, 1986, стр.137).

Известны также биротативные турбины с противоположным вращением рабочих колес, состоящие из одного соплового и двух последовательно расположенных рабочих колес (см., например, К.В.Холщевников, О.Н.Емин, В.Г.Митрохин. Теория и расчет авиационных лопаточных машин, Машиностроение, М., 1986, стр.223). Преимуществом такой турбины по сравнению с обычной двухступенчатой является отсутствие одного соплового аппарата, однако углы поворота потока в решетках такой турбины существенно не изменяются: Δ ϕ б.т.=(315° ÷ 220° ) вместо Δ ϕ о.т.=(390° ÷ 280° ) и поэтому суммарный уровень профильных и концевых потерь в биротативной турбине (б.т.) существенно не отличается от их уровня для обычной осевой турбины (о.т.). Кроме того, там же указывается, что использование второго соплового аппарата перед вторым рабочим колесом может повысить кпд биротативной турбины несмотря на увеличение угла поворота потока в турбине.

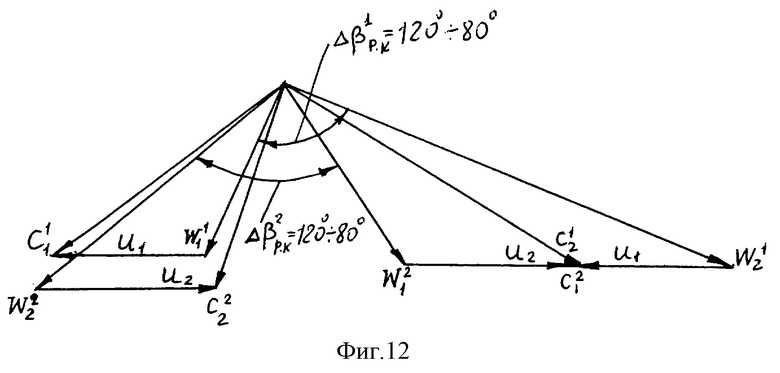

Известны также осевые турбины, содержащие рабочие колеса с противоположным вращением без неподвижных сопловых лопаток (см., например, а.с. СССР №30280, а.с. СССР №72439, а.с. СССР №75150). Однако, если не накладывать ограничения на угол поворота потока в решетках рабочих колес на среднем диаметре, то уровень профильных и концевых потерь в таких турбинах может оказаться выше, чем в турбинах с неподвижными сопловыми лопатками. Для иллюстрации этого рассмотрим треугольники скоростей на среднем диаметре двух вращающихся в противоположные стороны рабочих колес ступени, которая не имеет неподвижных сопловых лопаток (см. фиг.12).

Как видно из фиг.12, если ступень формировать из обычных рабочих колес с углом поворота потока в каждом, как указано выше, 120-80° , то угол поворота потока в первом колесе по ходу потока составит 120-80° , а общий угол поворота потока в такой ступени составит 240-160° , что значительно больше, чем в осевой ступени с неподвижным сопловым аппаратом.

Указанные выше авторские свидетельства СССР можно считать наиболее близкими аналогами заявляемой осевой турбинной ступени и многоступенчатой турбины.

Заявляемым изобретением решается задача уменьшения суммарного уровня профильных и концевых потерь в одной отдельно взятой осевой турбинной ступени и при использовании нескольких ступеней аналогичной конструкции в многоступенчатой турбине.

Для получения такого технического результата предложена конструкция осевой турбинной ступени, в которой суммарный уровень профильных и концевых потерь уменьшен в 2-2,5 раза за счет того, что угол поворота потока в осевой турбинной ступени уменьшен в 2-4 раза. Такое уменьшение угла поворота при сохранении или увеличении срабатываемого теплоперепада возможно осуществить, если первое колесо по ходу потока, которое в дальнейшем будем называть вращающимся сопловым аппаратом (ВСА), выполнить так, что геометрический угол поворота рабочего тела Δ β СА на среднем диаметре будет не более 15° . При этом передача мощности между валами на один общий вал может быть осуществлена с помощью конической редукторной передачи, что обеспечивает вывод мощности из ступени в направлении, перпендикулярном оси ступени. Это весьма существенно при установке ступени, например, в магистральном трубопроводе. Интервал значений геометрических углов поворота потока от 0 до 15° продиктован желанием максимального уменьшения потерь трения, которые являются основной составляющей профильных потерь, в решетке ВСА. Для обоснования этого используем работу М.X.Мухтарова и В.И.Кричакина "Методика оценки потерь в проточной части осевых турбин при расчете их характеристик", Теплоэнергетика, 1969 г., №7, стр.76. Как видно из фиг.1 этой работы, для обеспечения потерь меньше 1% необходимо, чтобы угол входа потока в решетку β 1Р был не меньше 105° , для углов выхода потока из решетки β 2Р больше 16° . Для углов выхода потока из решетки меньше 16° угол входа потока, обеспечивающий потери трения в решетке менее 1%, может быть оценен с помощью экстраполяции кривой ξ тр=0,01. По оценке авторов, значение этого угла  при β 2Р=3° составляет ~160° . Выбор диапазона углов выхода потока из решетки от максимального

при β 2Р=3° составляет ~160° . Выбор диапазона углов выхода потока из решетки от максимального  до минимального

до минимального  обусловлен потребностями турбостроения и практически никогда не выходит за эти пределы. При назначении углов выхода потока из Решетки ВСА

обусловлен потребностями турбостроения и практически никогда не выходит за эти пределы. При назначении углов выхода потока из Решетки ВСА  с учетом предельного угла поворота в ВСА

с учетом предельного угла поворота в ВСА  получаем угол входа β 1Р=180° -(55° +15° )=110° , и в соответствии с фиг.1 упомянутой работы, уровень потерь трения будет меньше 1%. При назначении угла выхода потока из решетки ВСА

получаем угол входа β 1Р=180° -(55° +15° )=110° , и в соответствии с фиг.1 упомянутой работы, уровень потерь трения будет меньше 1%. При назначении угла выхода потока из решетки ВСА  с учетом предельного угла поворота Δ β СА=15° получаем угол входа потока в решетку ВСА β 1Р=180° -(3° +15° )=162° , что также больше

с учетом предельного угла поворота Δ β СА=15° получаем угол входа потока в решетку ВСА β 1Р=180° -(3° +15° )=162° , что также больше  , который, как указано выше, равен 160° . Это обеспечивает уровень потерь трения меньше 1% и для второго крайнего случая.

, который, как указано выше, равен 160° . Это обеспечивает уровень потерь трения меньше 1% и для второго крайнего случая.

При выборе других углов выхода из вращающегося соплового аппарата, например β 2Р=25° , угол входа составит β 1Р=180° -(25° +15° )=140° и значение потерь трения в соответствии с фиг.1 будет заведомо меньше 1%.

Таким образом, во всех диапазонах возможных значений углов выхода из решетки ВСА 55° ≥ β 2р≥3° заданный интервал значений геометрических углов поворота потока от 0 до 15° обеспечивает минимальные потери в решетке ВСА менее 1% практически на уровне точности их определения.

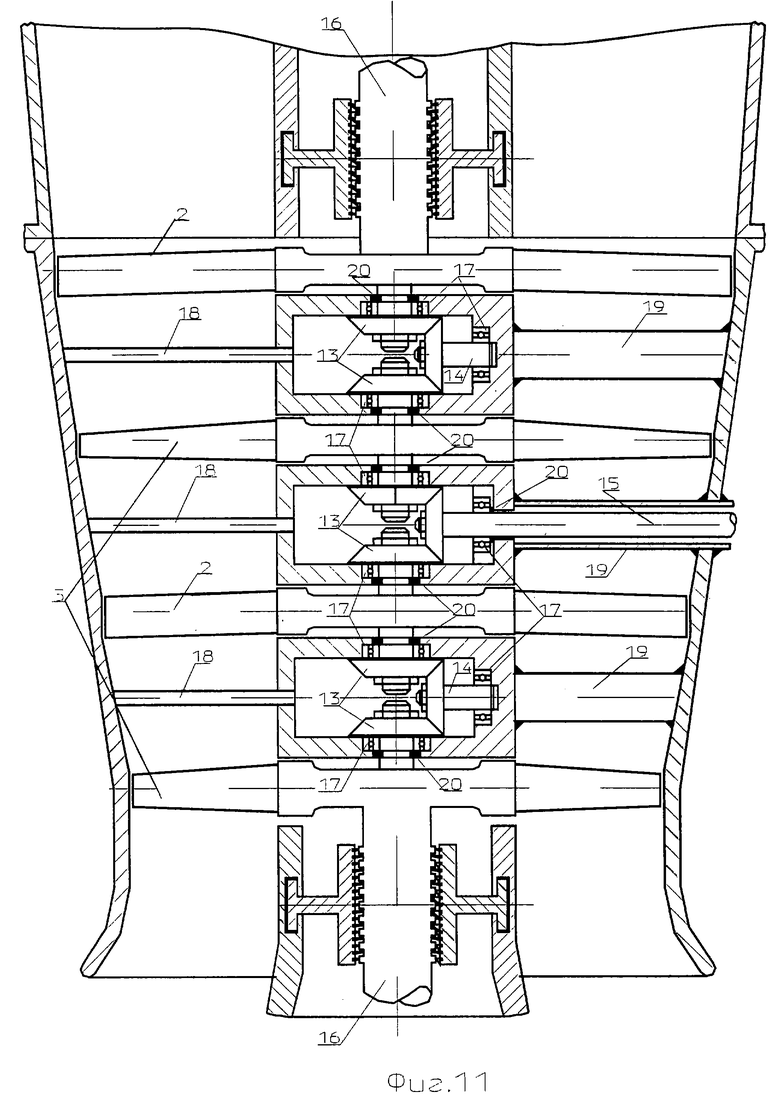

Для достижения названного технического результата в многоступенчатой турбине каждая осевая турбинная ступень выполнена с вышеуказанными признаками, а передача мощности от вращающихся сопловых аппаратов к рабочим колесам осуществляется с помощью конических редукторных передач, расположенных в корпусе турбины между каждым вращающимся сопловым аппаратом и рабочим колесом.

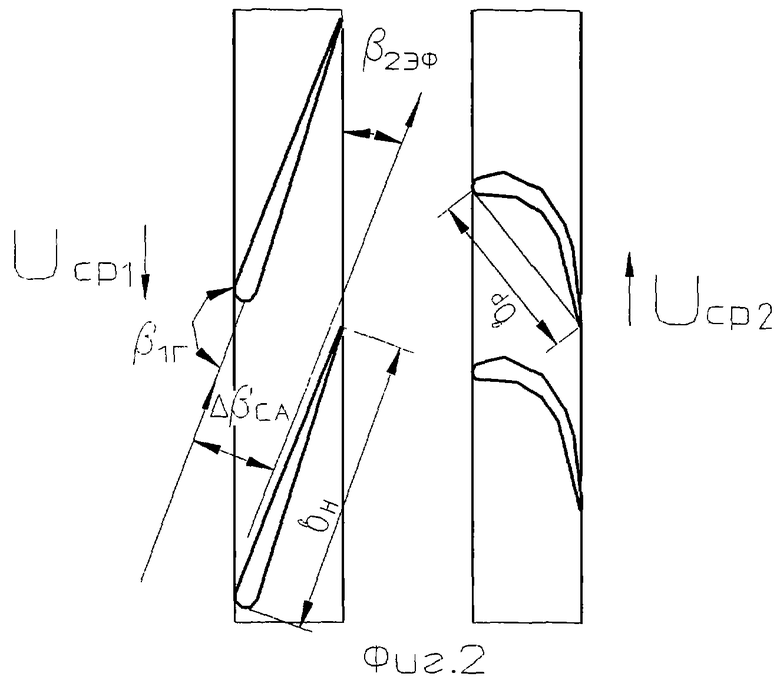

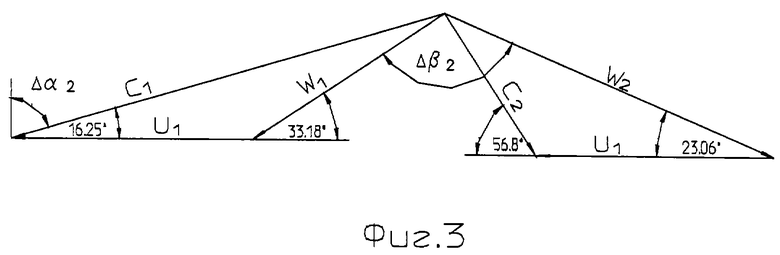

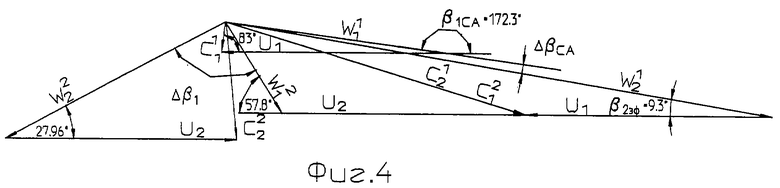

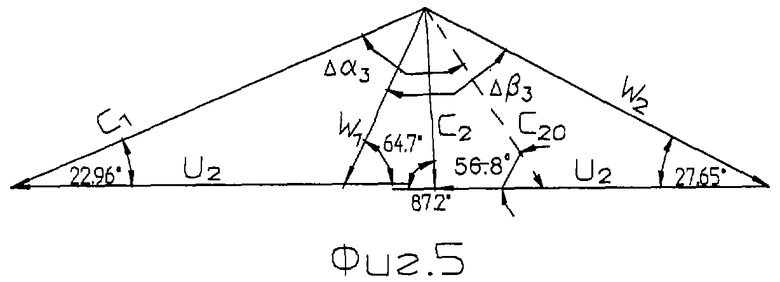

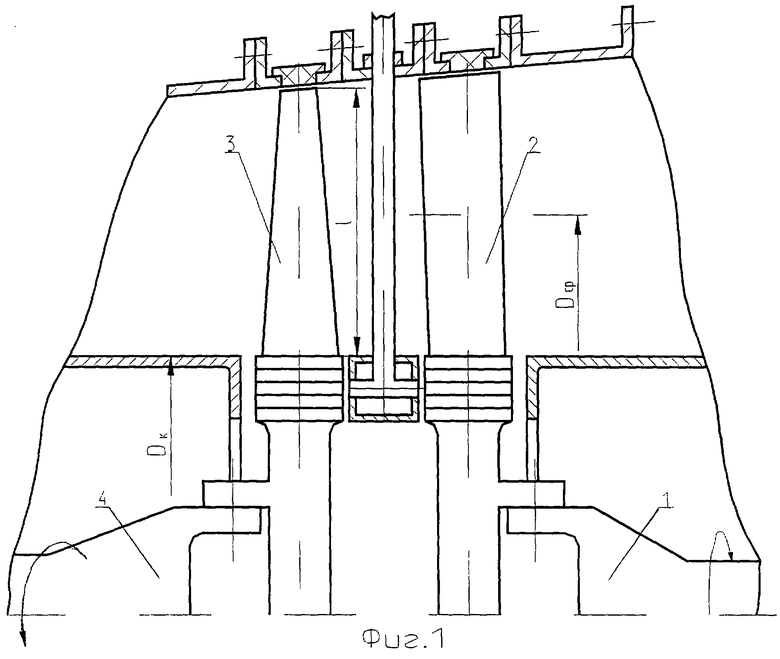

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 представлена осевая турбинная ступень с ВСА; на фиг.2 - решетки профилей на среднем диаметре ступени ВСА и следующего за ним рабочего колеса; на фиг.3 - треугольники скоростей осевой турбинной ступени с неподвижным сопловым аппаратом на среднем диаметре (компрессорная турбина газотурбинного двигателя); на фиг.4 - треугольники осевой турбинной ступени с вращающимся сопловым аппаратом на среднем диаметре ступени, где  и

и  ,

,  и

и  - абсолютные и относительные скорости на входе и выходе из ВСА соответственно,

- абсолютные и относительные скорости на входе и выходе из ВСА соответственно,  и

и  ,

,  и

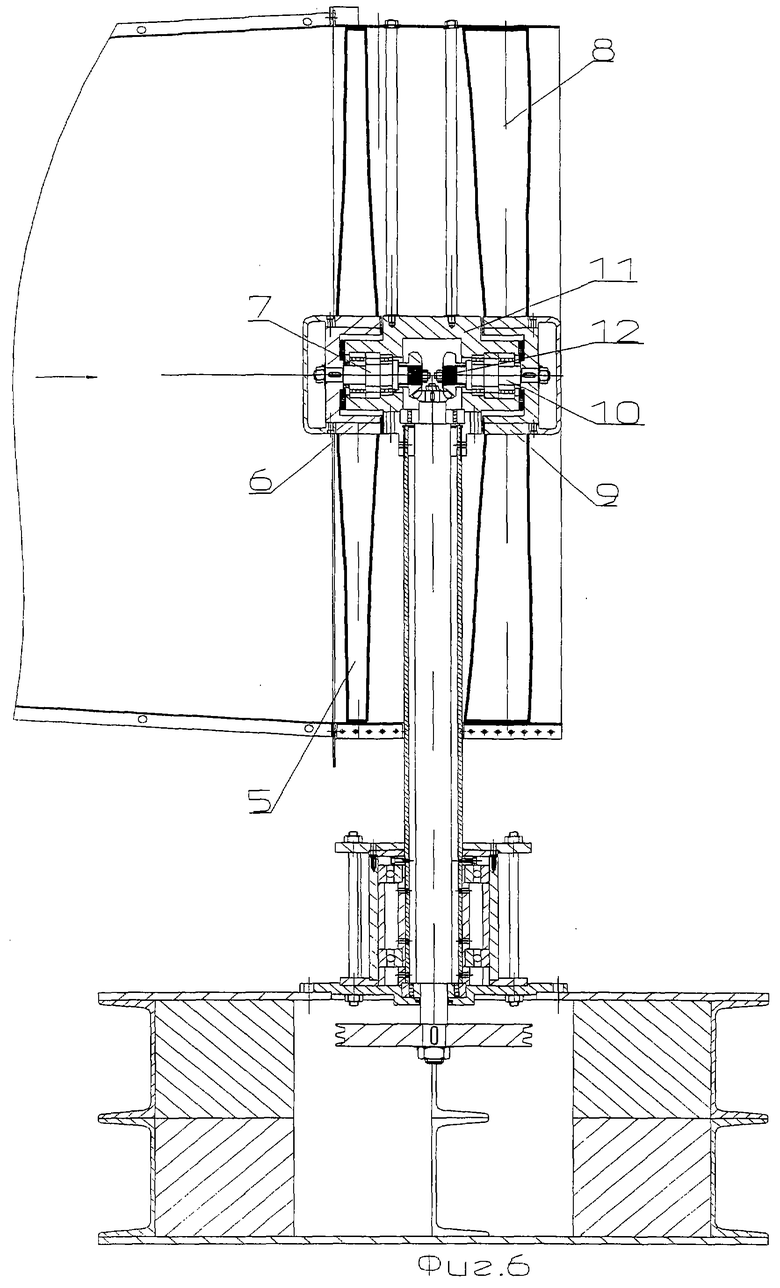

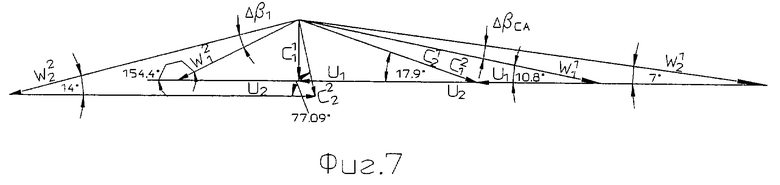

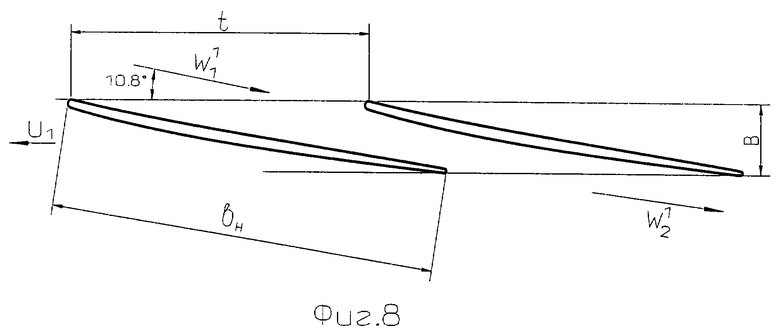

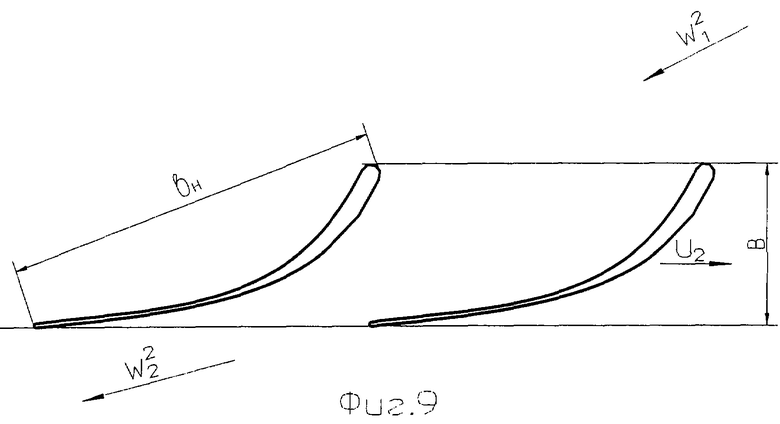

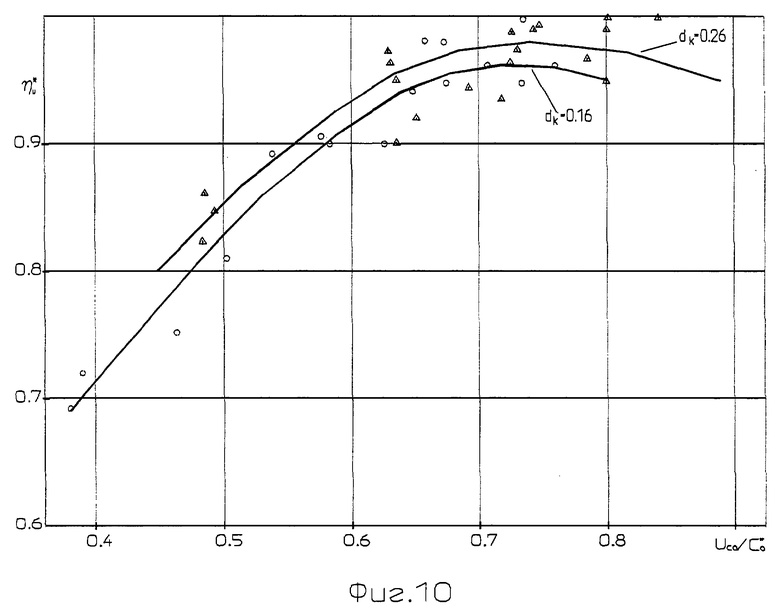

и  - абсолютные и относительные скорости на входе и выходе из рабочего колеса; на фиг.5 представлены треугольники скоростей для силовой турбины газотурбинного двигателя с неподвижным сопловым аппаратом на среднем диаметре турбины; на фиг.6 - конструкция экспериментальной турбины с вращающимся сопловым аппаратом; на фиг.7 - треугольник скоростей на среднем диаметре экспериментальной турбины с вращающимся сопловым аппаратом; на фиг.8 - решетка вращающегося соплового аппарата на среднем диаметре ступени; на фиг.9 - решетка профилей рабочего колеса экспериментальной турбины с вращающимся сопловым аппаратом на среднем диаметре; на фиг.10 - экспериментальная зависимость кпд осевой турбинной ступени

- абсолютные и относительные скорости на входе и выходе из рабочего колеса; на фиг.5 представлены треугольники скоростей для силовой турбины газотурбинного двигателя с неподвижным сопловым аппаратом на среднем диаметре турбины; на фиг.6 - конструкция экспериментальной турбины с вращающимся сопловым аппаратом; на фиг.7 - треугольник скоростей на среднем диаметре экспериментальной турбины с вращающимся сопловым аппаратом; на фиг.8 - решетка вращающегося соплового аппарата на среднем диаметре ступени; на фиг.9 - решетка профилей рабочего колеса экспериментальной турбины с вращающимся сопловым аппаратом на среднем диаметре; на фиг.10 - экспериментальная зависимость кпд осевой турбинной ступени  с вращающимся сопловым аппаратом от

с вращающимся сопловым аппаратом от  , где ucp - окружная скорость на среднем диаметре, а

, где ucp - окружная скорость на среднем диаметре, а  - изоэнтропийная скорость, вычисленная по полным параметрам на входе и статическому давлению на выходе из турбины; на фиг.11 - разрез многоступенчатой турбины с вращающимися сопловыми аппаратами.

- изоэнтропийная скорость, вычисленная по полным параметрам на входе и статическому давлению на выходе из турбины; на фиг.11 - разрез многоступенчатой турбины с вращающимися сопловыми аппаратами.

Заявляемая осевая турбинная ступень состоит из расположенного на валу 1 рабочего колеса 2 и соплового аппарата 3, вращающегося на отдельном валу 4 в сторону, противоположную вращению вала 1.

Принцип работы турбинной ступени с вращающимся сопловым аппаратом 3 такой же, как и турбины с противоположным вращением рабочих колес.

При различных режимах работы турбины угол потока на входе в ВСА (β 1СА) будет изменяться, поэтому при выборе геометрического угла входа потока в ВСА (β 1Г) необходимо учитывать, чтобы во всем диапазоне режимов работы турбины потери от углов атаки при входе в ВСА были минимальны. В этих условиях величина угла поворота в ВСА определяется как Δ β СА=180° -(β 1Г+β 2эф), гдe β 2эф – эффективный угол выхода потока из ВСА, не должен превышать величины 15° . С одной стороны это должно обеспечить положительный угол атаки для минимизации потерь от удара, а с другой - минимизировать профильные потери в решетке, поскольку угол поворота потока в решетке ВСА будет в 5÷ 6 раз меньше, чем в неподвижной сопловой решетке. При таких малых углах поворота потока в решетках ВСА выработка мощности осуществляется, главным образом, за счет срабатывания существенного перепада давлений. В этом состоит главное отличие ВСА от рабочего колеса, в котором выработка мощности осуществляется, главным образом, за счет поворота потока в решетке, т.к. обычно степень реактивности на среднем радиусе для рабочего колеса не превышает (40÷ 50)%.

Профили сопловых лопаток ВСА на среднем радиусе ступени существенно по внешнему виду отличаются как от профилей рабочих, так и направляющих лопаток традиционных турбинных ступеней. Профили ВСА малоизогнуты, поскольку угол поворота потока ограничен 15° , имеют повышенный относительный шаг  ;

;  для минимизации профильных потерь и скорее напоминают решетку пластин, чем решетку рабочего колеса.

для минимизации профильных потерь и скорее напоминают решетку пластин, чем решетку рабочего колеса.

Как видно из фиг.4, угол поворота потока в решетке вращающегося соплового аппарата 3 в относительном движении составляет Δ β СА=180° -(172.3° +9.3° )=-1.6° , в то время как для обычной осевой ступени (фиг.3) он составляет Δ α 2=180° -(90° +16.25° )=73.75° . Для рабочего колеса обычной осевой ступени (фиг.3) угол поворота потока составляет Δ β 2=180° -(33.18° +23.06° )=123.76° , а для рабочего колеса ступени с вращающимся сопловым аппаратом 3 (фиг.4) - Δ β 1=180° -(57.8° +27.96° )=94.24° . Нужно отметить, что мощность, вырабатываемая вращающимся сопловым аппаратом 3, в данном случае по фиг.4 равна мощности, вырабатываемой обычной ступенью по треугольникам фиг.3. Таким образом, одна и та же мощность по фиг.3 получается при повороте потока в ступени на Δ ϕ 2=Δ α 2+Δ β 2=73.75° +123.76° =197.51° , а по фиг.4, практически без поворота потока (Δ β CA=-1.6° ). Ясно, что сумма профильных и концевых потерь в решетке, близкой к решетке пластин, будет намного меньше, чем для обычной осевой турбинной ступени по фиг.3.

Если вращающийся сопловой аппарат 3 (фиг.1 и 4) играет роль компрессорной турбины в газотурбинном двигателе, то рабочее колесо 2 (фиг.4) является силовой турбиной. Угол поворота потока в рабочем колесе 2 по фиг.4 составляет Δ β 1=180° -(57.8° +27.96° )=94.24° . Чтобы получить приблизительно такую же мощность в обычной ступени, необходимо за ступенью по фиг.3 поставить ступень по фиг.5. При этом необходимо осуществить поворот потока сначала в неподвижной направляющей лопатке на угол Δ α 3=180° -(56.8° +22.96° )=100.24° , поскольку выход из ступени по фиг.3 не осевой, а затем в рабочем колесе 2 на угол Δ β 3=180° -(64.7° +27.65° )=87.65° . В результате для силовой турбины ГТД вместо угла поворота Δ β 1=94.24° по фиг.4 получаем из фиг.5: Δ ϕ 3=Δ α 3+Δ β 3=187.89° , т.е. почти в 2 раза большие углы поворота, а следовательно, большую и сумму концевых и профильных потерь. В целом, для компрессорной и силовой турбин ГТД по фиг.1 суммарный угол поворота потока в ступени (фиг.4) составит Δ ϕ 1=Δ β CA+Δ β 1=-1.6° +94.24° =92.64° вмecтo Δ ϕ 4=Δ ϕ 2+Δ ϕ 3=197.51° +187.89° =385.4° для ГТД, сформированного из двух ступеней по треугольникам фиг.3 и 5. Таким образом, применение вращающегося соплового аппарата 3 может обеспечить уменьшение угла поворота потока в двухступенчатом ГТД при одной и той же мощности в 4.15 раза.

На этом примере видно, что использование вращающегося соплового аппарата 3 позволяет сократить число решеток турбины в 2 раза, а за счет существенного уменьшения угла поворота потока в турбине обеспечить значительное повышение ее экономичности на ≈ (4÷ 5)%.

Экспериментальная проверка возможности повышения экономичности турбины за счет использования вращающегося соплового аппарата 3 была выполнена на специально созданной экспериментальной турбине, фиг.6, при двух корневых диаметрах проточной части Dк1=0.16 м и Dк2=0.26 м, с одним и тем же периферийным диаметром Dп=0.94 м. Опыты проводились на воздухе при Mw1=0.1 и Rew1=2.2· 105 по методике НЗЛ (см. Атлас турбинных ступеней, Машиностроение, Л., 1986). Воздух на турбину подавался от осевого компрессора по трубопроводу, в котором была установлена измерительная диафрагма. Расход воздуха составлял (1÷ 4) кг/с. Экспериментальная турбина содержала вращающийся сопловой аппарат 5, который диском 6 насажен на вал 7, рабочее колесо 8, которое диском 9 насажено на вал 10, вращающийся в противоположную сторону. Валы 7 и 10 расположены в корпусе 11. Оба вала 7 и 10 были связаны друг с другом с помощью конического редуктора 12 и вращались с одинаковым числом оборотов. Мощность турбины передавалась на вал генератора (на фиг. не показан) с помощью ременной передачи и определялась по предварительной тарировке генератора на его клеммах.

На фиг.7, 8, 9 представлены треугольники скоростей и решетки профилей вращающегося соплового аппарата 5 и рабочего колеса 8 на среднем диаметре экспериментальной турбины. Профилирование лопаток по высоте проточной части осуществлялось на основании данных расчета пространственного осесимметричного потока в ступени турбины. Как видно из фиг.7, угол поворота потока во вращающемся сопловом аппарате 5 составляет Δ β CA=180° -(169.2° +7° )=3.8° , а в рабочем колесе 8 Δ β 1=180° -(154.4° +14° )=11.6° . Величина отношения средней хорды bср лопаток к их высоте I была равна bcp/I1=0.374 для Dк=0.16 м и bcp/I2=0.43 для Dк=0.26 м.

Результаты опытов приведены на фиг.10 в виде зависимости мощностного кпд турбины  от параметра

от параметра  , где ucp - окружная скорость на среднем диаметре, а

, где ucp - окружная скорость на среднем диаметре, а  - изоэнтропийная скорость, вычисленная по полным параметрам на входе и статическому давлению на выходе из турбины. Из фиг.10 видно, что максимальное значение кпд

- изоэнтропийная скорость, вычисленная по полным параметрам на входе и статическому давлению на выходе из турбины. Из фиг.10 видно, что максимальное значение кпд  составляет величину 0.98÷ 096, т.е. суммарные потери в ступени не превышают (2÷ 4)%, что в 2÷ 2.5 раза меньше, чем для обычной осевой турбинной ступени с bср/I=0.4. Это подтверждает факт положительного влияния уменьшения угла поворота потока в турбинной ступени на ее экономичность и открывает широкие возможности для повышения экономичности осевых турбин с помощью использования вращающегося соплового аппарата.

составляет величину 0.98÷ 096, т.е. суммарные потери в ступени не превышают (2÷ 4)%, что в 2÷ 2.5 раза меньше, чем для обычной осевой турбинной ступени с bср/I=0.4. Это подтверждает факт положительного влияния уменьшения угла поворота потока в турбинной ступени на ее экономичность и открывает широкие возможности для повышения экономичности осевых турбин с помощью использования вращающегося соплового аппарата.

Основная проблема при использовании вращающегося соплового аппарата в многоступенчатых турбинах состоит в преобразовании направления вращения соседних решеток. Если представить многоступенчатую турбину, состоящую из последовательно работающих ранее описанных осевых турбинных ступеней с вращающимся сопловым аппаратом, за каждой из которых выход потока осевой, то преобразование вращения решеток в одно направление и передачу мощности целесообразно осуществлять с помощью конических редукторных передач. На фиг.11 представлена двухступенчатая осевая турбина, имеющая вращающиеся сопловые аппараты 3 и рабочие колеса 2. Изменение направления вращения осуществляется с помощью конических передач 13 и сателлитов 14, а отвод мощности возможен с помощью силового вала 15 так же, как и с обоих концов вала турбины 16, расположенных в концевых подшипниках (на фиг.11 не показаны). Подвод масла к коническим передачам 13 и подшипникам 17 во внутреннюю полость редуктора осуществляется с помощью трубок 18, а отвод - с помощью трубок 19. Уплотнение корпуса редуктора от рабочего тела осуществляется торцевыми уплотнениями 20. У такой турбины, фиг.11, имеется ряд преимуществ, которых нет у традиционных конструкций многоступенчатых турбин. Можно, например, выводить мощность из любого места турбины (вал 15, фиг.11), кроме того, появляется возможность иметь различное число оборотов для отдельных отсеков турбины. Конечно, появляются и недостатки, например дополнительные потери в редукторных передачах и необходимость уплотнения редукторов от рабочего тела, а также усложняется сборка. Однако повышение экономичности окупает эти недостатки.

Экономический эффект от использования турбинных ступеней с вращающимся сопловым аппаратом по сравнению с ближайшими аналогами заключается в повышении экономичности, особенно малоступенчатых турбин, за счет уменьшения концевых и профильных потерь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1992 |

|

RU2040696C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1996 |

|

RU2135780C1 |

| Регулируемый сопловой аппарат турбины, турбина и способ работы турбины | 2017 |

|

RU2658168C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 2007 |

|

RU2338887C1 |

| ЛОПАТОЧНЫЙ ВЕНЕЦ ОСЕВОЙ ТУРБИНЫ | 1992 |

|

RU2068100C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Ступень осевой турбины | 1988 |

|

SU1550184A1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| ТУРБИНА ТУРБОБУРА | 2004 |

|

RU2269631C1 |

| МАЛОРАСХОДНАЯ ТУРБИНА | 2007 |

|

RU2338885C1 |

Многоступенчатая турбина и осевая турбинная ступень содержат рабочие колеса, вращающиеся в противоположные стороны, расположенные на отдельных валах и имеющие решетки профилей лопаток на среднем диаметре с геометрическим углом поворота потока рабочего тела, равным ΔβСА=180°-(β1Г+β2эф), где β1Г - геометрический угол входа в решетку, β2эф - эффективный угол выхода потока из решетки профилей. Решетка профилей первого по ходу потока рабочего колеса имеет геометрический угол поворота потока рабочего тела ΔβСА на среднем диаметре не более 15°. Передача мощности между колесами осуществлена с помощью редукторной передачи. Передача мощности между валами на общий вал осуществлена с помощью конической редукторной передачи. Изобретение позволяет уменьшить суммарный уровень профильных и концевых потерь в одной отдельно взятой осевой турбинной ступени и при использовании нескольких ступеней в многоступенчатой турбине. 2 н. и 2 з.п. ф-лы, 12 ил.

| Осевая газовая турбина с противоположным вращением колес | 1932 |

|

SU30280A1 |

| Аксиальная турбина с противоположным направлением вращения рабочих дисков | 1947 |

|

SU72439A1 |

| АКСИАЛЬНАЯ ПАРОВАЯ ТУРБИНА С ВРАЩАЮЩИМСЯСТАТОРОМ | 0 |

|

SU180195A1 |

| Турбокомпрессор | 1948 |

|

SU75150A1 |

| Устройство для сбора с деревьев семян-крылаток | 1954 |

|

SU100134A1 |

| US 3536414 А, 27.10.1970. | |||

Авторы

Даты

2005-07-10—Публикация

2003-11-06—Подача