Изобретение относится к осевым турбинам, которые широко применяют в судостроении, авиации, космонавтике, в мобильных электростанциях и других областях техники.

Известны ступени осевых турбин, рабочее колесо которых имеет бандаж для уменьшения потерь кинетической энергии, связанных с утечкой рабочего тела в зазор между лопатками рабочего колеса и корпусом турбины (см. Емин О.Н., Зарицкий С.П. Воздушные и газовые турбины с одиночными соплами. Изд. Машиностроение, 1975 г., стр.15, рис.1.8).

При протекании рабочего тела в зазоре между сопловым аппаратом и рабочим колесом поток расширяется, поэтому поток рабочего тела при подходе к рабочему колесу имеет большую площадь, чем на выходе из соплового аппарата.

Для повышения эффективности выполняют проточную часть рабочего колеса таким образом, чтобы поток рабочего тела не ударялся ни в колесо, ни в бандаж, а полностью входил в каналы рабочего колеса.

По этой причине каналы рабочего колеса имеют так называемую "перекрышу" Δhн и Δhвн.

Известна также ступень осевой турбины, включающая в себя сопловой аппарат, рабочее колесо, бандаж рабочего колеса, снабженный уплотняющим козырьком, бандаж рабочего колеса у которых имеет козырек. Козырек образует закрытый осевой зазор между сопловым аппаратом и рабочим колесом (см. Фершалов Ю.Я. Разработка моделей малорасходных турбинных ступеней и стенда для исследования сопловых аппаратов. // Судостроение. 2004. №6. - С.42-46, рис.4 на стр.46).

Недостатком известных ступеней осевых турбин является то, что они обладают недостаточно высокой эффективностью.

Это связано с тем, что:

- неверно рассчитанная "перекрыша" обуславливает большие потери кинетической энергии потока рабочего тела. При недостаточной "перекрыше" поток бьется в бандаж или в плоскость рабочего колеса. При завышенных значениях "перекрыши" появляются "лишние объемы", наличие которых приводит к завихрению и радиальным перемещениям потока, что значительно снижает эффективность ступени в целом. Эта проблема особенно актуальна в турбинах, работающих на переменных режимах. В данный момент времени не выполняют "перекрышу", автоматически подстраивающуюся к новому режиму, так как это связано с неоправданно огромными затратами и снижением надежности конструкции в целом;

- большой уровень потерь энергии происходит при дросселировании потока на выходе из косого среза сопел;

- особенно значительными являются потери кинетической энергии при отрыве потока рабочего тела от поверхности косого среза;

- при переходе рабочего тела от соплового аппарата к рабочему колесу (в зазоре между ними) поток теряет часть энергии на радиальное расширение, что вызывает потерю мощности на рабочем колесе;

- велики потери энергии на трение о поверхность сопла в косом срезе.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение эффективности работы ступени осевой турбины.

Технический результат, который достигается при решении поставленной задачи, выражается в повышении коэффициента полезного действия ступеней осевых турбин за счет максимально возможного использования кинетической энергии потока рабочего тела рабочим колесом.

Поставленная задача решается тем, что ступень осевой турбины, включающая в себя сопловой аппарат, рабочее колесо, бандаж рабочего колеса, снабженный уплотняющим козырьком, отличается тем, что козырек бандажа рабочего колеса выполнен как продолжение периферийной поверхности выходной части сопла и его косого среза, при этом названный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата, кроме того, рабочее колесо снабжено дополнительным козырьком, выполненным как продолжение корневой поверхности выходной части сопла, при этом дополнительный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признаки «...козырек бандажа рабочего колеса выполнен как продолжение периферийной поверхности выходной части сопла и его косого среза, при этом названный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата...» позволяют объединить периферийную поверхность сопел и периферийную поверхность канала рабочего колеса в одно целое, что позволяет организовать оптимальное течение рабочего тела вдоль периферийной поверхности проточной части ступени.

Признак «...рабочее колесо снабжено дополнительным козырьком, выполненным как продолжение корневой поверхности выходной части сопла, при этом дополнительный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата...» позволяет организовать оптимальное течение рабочего тела вдоль корневой поверхности проточной части ступени.

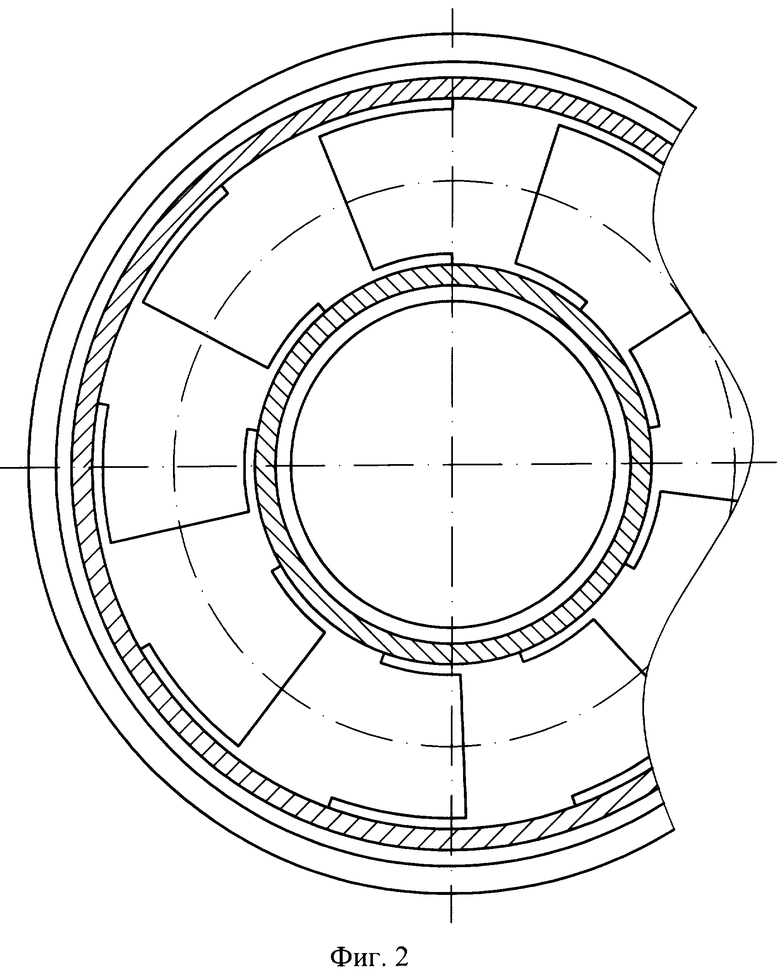

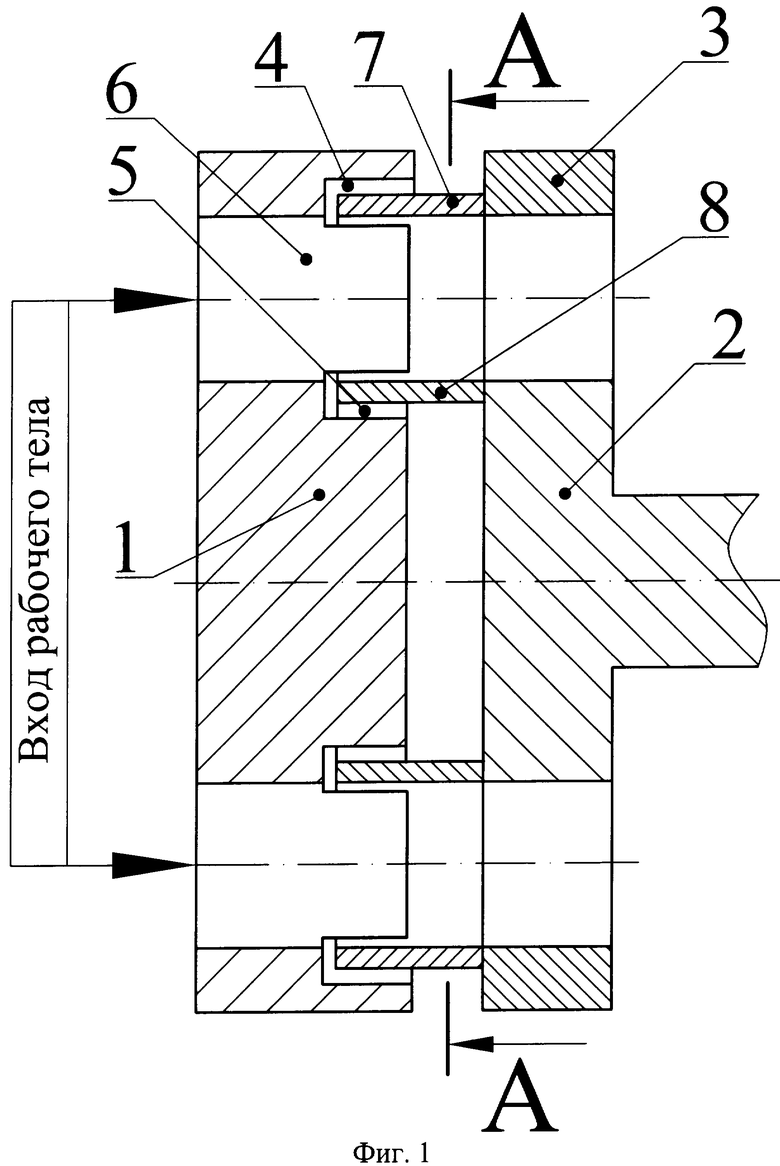

На фиг.1 показан фронтальный разрез ступени осевой турбины, на фиг.2 - профильный разрез ступени осевой турбины по А-А.

Ступень осевой турбины включает сопловой аппарат 1, рабочее колесо 2, бандаж рабочего колеса 3. Сопловой аппарат 1 имеет две кольцевые проточки: периферийную проточку 4 и корневую проточку 5. У периферийной проточки 4 минимальный диаметр равен диаметру периферийной поверхности проточной части сопел 6 с некоторым минимальным зазором относительно козырька 7, который выполнен на бандаже 3. Зазор необходим для обеспечения вращения рабочего колеса относительно неподвижного соплового аппарата. У корневой проточки 5 максимальный диаметр равен диаметру корневой поверхности сопел 6 с некоторым минимальным зазором относительно козырька 8, который выполнен на рабочем колесе 2. Зазоры необходимы для обеспечения вращения рабочего колеса относительно лопаток неподвижного соплового аппарата. Рабочее колесо 2 имеет два козырька, первый 7 выполнен на бандаже 3, причем диаметр его внутренней поверхности должен быть равен диаметру периферийной поверхности проточной части сопел 6. Второй козырек 8 выполнен на рабочем колесе 2, причем диаметр его внешней поверхности должен быть равен диаметру корневой поверхности сопел 6. Остальные поверхности обоих козырьков 7 и 8 должны соответствовать остальным поверхностям проточек соплового аппарата 1 с некоторым минимально возможным зазором, чтобы не препятствовать вращению рабочего колеса относительно соплового аппарата. В составе турбинной ступени внутренняя поверхность первого козырька 7, выполненного на бандаже 3, заменяет поверхность периферийной части косого среза и выходного (разгонного) участка (целиком или частично) сопел 6, а наружная поверхность второго козырька 8, выполненного на рабочем колесе 2, заменяет поверхность корневой части косого среза и выходной части (целиком или частично) сопел 6. При этом остальные поверхности на выходе сопел 6 и в его косом срезе повторяют форму козырьков 7 и 8 с некоторым зазором. Проточная часть сопел 6 с косым срезом остается расчетной.

Ступень осевой турбины работает следующим образом.

Поток рабочего тела разгоняется в соплах 6 соплового аппарата 1, выходными (периферийными и корневыми) поверхностями которых являются вращающиеся поверхности козырьков 7, расположенных на бандаже 3 и 8 на рабочем колесе 2. В отличие от традиционных ступеней в предлагаемой конструкции трение о стенки не является потерей энергии. Это происходит из-за того, что, вращаясь вместе с рабочим колесом 2, козырьки 7 и 8 используют энергию потока рабочего тела, летящего под углом в направлении вращения рабочего колеса 2. Таким образом, благодаря трению появляется сила, подкручивающая рабочее колесо 2. Кроме того, вращение поверхностей козырьков препятствует отрыву потока от них (который негативно сказывается на эффективности ступени) за счет снижения скорости потока рабочего тела относительно вращающихся поверхностей. Внедрение козырьков 7 и 8 в сопловой аппарат 1 позволяет устранить «дросселирование» потока при выходе его из сопел в зазор между рабочим колесом и сопловым аппаратом. После этого поток рабочего тела попадает в проточную часть каналов рабочего колеса 2. В связи с тем, что в предлагаемой конструкции "перекрыша" отсутствует, это исключает радиальные течения газа, которые снижают эффективность турбины.

В предлагаемой конструкции проточная часть, начиная с входа рабочего тела в сопла 6 соплового аппарата 1 и заканчивая выходом его из рабочего колеса 2, является единым целым для потока рабочего тела, что позволяет организовать движения потока рабочего тела оптимальным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛОВОЙ АППАРАТ ОСЕВОЙ ТУРБИНЫ | 2002 |

|

RU2232902C2 |

| Последняя турбинная ступень большой веерности | 1989 |

|

SU1719662A1 |

| ПОСЛЕОТБОРНАЯ СТУПЕНЬ ПАРОВОЙ ТУРБИНЫ | 2016 |

|

RU2630951C1 |

| Двухпоточный цилиндр осевой турбины | 1989 |

|

SU1671908A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| ВЕНЕЦ ТУРБИНЫ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВТПЭ)-А (ВАРИАНТЫ) | 2011 |

|

RU2457336C1 |

| СПОСОБ СБОРКИ ДВУХЪЯРУСНОЙ ПРОТОЧНОЙ ЧАСТИ ЦИЛИНДРА ТУРБИНЫ И УЗЕЛ СОЕДИНЕНИЯ ОБОДА ДИАФРАГМЫ С КОЗЫРЬКОМ ЗАДНЕГО МЕЖЪЯРУСНОГО УПЛОТНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1996 |

|

RU2146006C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| Проточная часть низкого давления турбины | 1990 |

|

SU1815339A1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ТУРБИНЫ | 2006 |

|

RU2303141C1 |

Изобретение относится к осевым турбинам, которые широко применяют в судостроении, авиации, космонавтике, в мобильных электростанциях и других областях техники. Ступень осевой турбины включает сопловой аппарат, рабочее колесо, бандаж рабочего колеса, снабженный уплотняющим козырьком. Козырек бандажа рабочего колеса выполнен как продолжение периферийной поверхности выходной части сопла и его косого среза, при этом названный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата. Кроме того, рабочее колесо снабжено дополнительным козырьком, выполненным как продолжение корневой поверхности выходной части сопла, при этом дополнительный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата. Изобретение позволяет повысить эффективность работы ступени осевой турбины. 2 ил.

Ступень осевой турбины, включающая в себя сопловой аппарат, рабочее колесо, бандаж рабочего колеса, снабженный уплотняющим козырьком, отличающаяся тем, что козырек бандажа рабочего колеса выполнен как продолжение периферийной поверхности выходной части сопла и его косого среза, при этом названный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата, кроме того, рабочее колесо снабжено дополнительным козырьком, выполненным как продолжение корневой поверхности выходной части сопла, при этом дополнительный козырек, по меньшей мере, частично размещен в проточной части соплового аппарата.

| ФЕРШАЛОВ Ю.Я | |||

| РАЗРАБОТКА МОДЕЛЕЙ МАЛОРАСХОДНЫХ ТУРБИННЫХ СТУПЕНЕЙ И СТЕНДА ДЛЯ ИССЛЕДОВАНИЯ СОПЛОВЫХ АППАРАТОВ, СУДОСТРОЕНИЕ, 2004, N6, с.46, рис.4 | |||

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| УПЛОТНЕНИЕ МЕЖВЕНЦЕВОГО ЗАЗОРА ТУРБИННОЙСТУПЕНИ | 0 |

|

SU314915A1 |

| SU 1343954 A2, 01.03.1997 | |||

| СОПЛОВОЙ АППАРАТ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2143562C1 |

| US 4632634 A, 30.12.1986. | |||

Авторы

Даты

2008-11-20—Публикация

2007-03-15—Подача