Электрический соединитель

Предлагаемое изобретение относится к области электрокабельной техники, монтаж которой осуществляется оператором в жесткой одежде и экстремальных эксплуатационных условиях, например в космическом скафандре снаружи космической станции.

Известен электрический соединитель, состоящий из двух сочленяемых с помощью байонетного соединения частей, одна из которых содержит цилиндрический корпус с ключевым элементом, с установленными в корпусе обоймой с байонетными пазами и контактным полем, имеющим возможность поворота относительно обоймы, а другая часть содержит оправу с ответным контактным полем, установленным в трубчатом корпусе, имеющим прорезь для захода ключевого элемента, при этом оправа снабжена направляющими элементами, взаимодействующими с байонетными пазами обоймы, защелкой со стопорами открытого и закрытого положений, представляющей собой механизм фиксации от поворота сочлененных частей, поверхности для захвата и удержания частей [1].

Работа в экстремальных условиях, например в невесомости, приводит к скованности движений оператора в скафандре, особенно при необходимости поворота кисти руки при байонетном соединении, кроме того, при жесткой установке одной из частей электрического соединителя на заданной площади при необходимости поворота кисти руки увеличивается рабочая зона соединителя, что ограничивает количество размещаемых на этой площади соединителей.

Такой соединитель отличается конструктивной и технологической сложностью, невысокими эргономическими характеристиками.

Наиболее близким по технической сущности к заявляемому изобретению является электрический соединитель, выбранный в качестве прототипа, состоящий из двух сочленяемых частей, одна из которых содержит разъем(ы) (их может быть n, где n=1, 2, 3...i), в корпусе(ах) которого(ых) установлен(ы) контактное(ые) поле(я), а также содержит фиксатор открытого и закрытого положений, а другая сочленяемая часть содержит ответный(ые) разъем(ы), (также n), в корпусе(ах) которого(ых) установлено(ы) ответное(ые) контактное(ые) поле(я), при этом корпус каждого разъема входит в корпус ответного разъема, причем на корпусе одного разъема выполнены выступы в форме тел вращения, а с внешней стороны корпуса другой части закреплен рычаг, снабженный параллельными щечками и фиксатором открытого и закрытого положений, взаимодействующим своими выступами с выполненными на корпусе ответными пазами, при этом фиксатор открытого и закрытого положений выполнен в форме вилки с зубцами, а выступающая противоположно зубцам вилки часть фиксатора открытого и закрытого положений жестко связана с рукояткой.

Электрический соединитель содержит также элементы фиксации гарантированного зазора между сочленяемыми частями в виде подпружиненного фиксатора, западающего в канавку корпуса ответного разъема, и элементов совмещения осей сочленяемых частей и их углового положения в виде ключевого элемента на корпусе разъема и прорези на корпусе ответного разъема [2].

Однако указанный прототип требует ручной ориентации сочленяемых частей с целью совмещения их осей и углового положения для захода ключевого элемента в паз под ключевой элемент, и предварительной стыковки с последующим перемещением рукоятки фиксатора открытого и закрытого положений в закрытое положение, что увеличивает дорогостоящее время работы оператора в открытом космосе, особенно при наличии большого количества электрических соединителей.

Задачей заявляемого изобретения является создание электрического соединителя, состоящего из нескольких групп одновременно сочленяемых частей, исключающего ручную ориентацию и предварительную стыковку каждого электрического соединителя.

Техническим результатом заявляемого изобретения является улучшение эргономических характеристик соединителей и увеличение плотности размещения электрических соединителей на заданной площади за счет уменьшения рабочей зоны соединителя, что особенно важно в условиях открытого космоса при ограниченности рабочих поверхностей, а также значительное уменьшение рабочего времени по проведению операции стыковки большого количества соединителей за счет уменьшения количества операций.

Поставленная задача решается тем, что в электрическом соединителе, состоящем из сочленяемых частей, одна из которых содержит n (где n=1, 2, 3...i) разъемов, в корпусах которых установлены контактные поля, фиксатор открытого и закрытого положений, а другая сочленяемая часть содержит n ответных разъемов, в корпусах которых установлены ответные контактные поля, при этом корпус каждого разъема входит, соответственно, в корпус ответного разъема, а также из элементов фиксации гарантированного зазора между сочленяемыми частями и элементов совмещения осей сочленяемых частей и их углового положения, в отличие от прототипа, в одну из сочленяемых частей введен механизм перемещения разъемов, выполненный в виде кронштейна, в центральной части которого выполнен цилиндр, в стенке которого диаметрально противоположно выполнены два паза вдоль образующей поверхности цилиндра, при этом на цилиндре, с возможностью перемещения вдоль оси цилиндра, установлена плата, на которой выполнена втулка, охватывающая цилиндр, в стенке которой диаметрально противоположно выполнены два отверстия, лежащие в плоскости, проходящей через продольные оси пазов цилиндра, и выполненные в кронштейне n отверстий, оси втулки и выполненные в плате n отверстий под корпуса разъемов, причем через пазы в стенке цилиндра, отверстия в стенке втулки проходит ось перемещения платы, а охватывающая цилиндр вдоль его образующей поверхности часть кронштейна выполнена в форме скобы, продольная плоскость которой перпендикулярна оси пазов цилиндра.

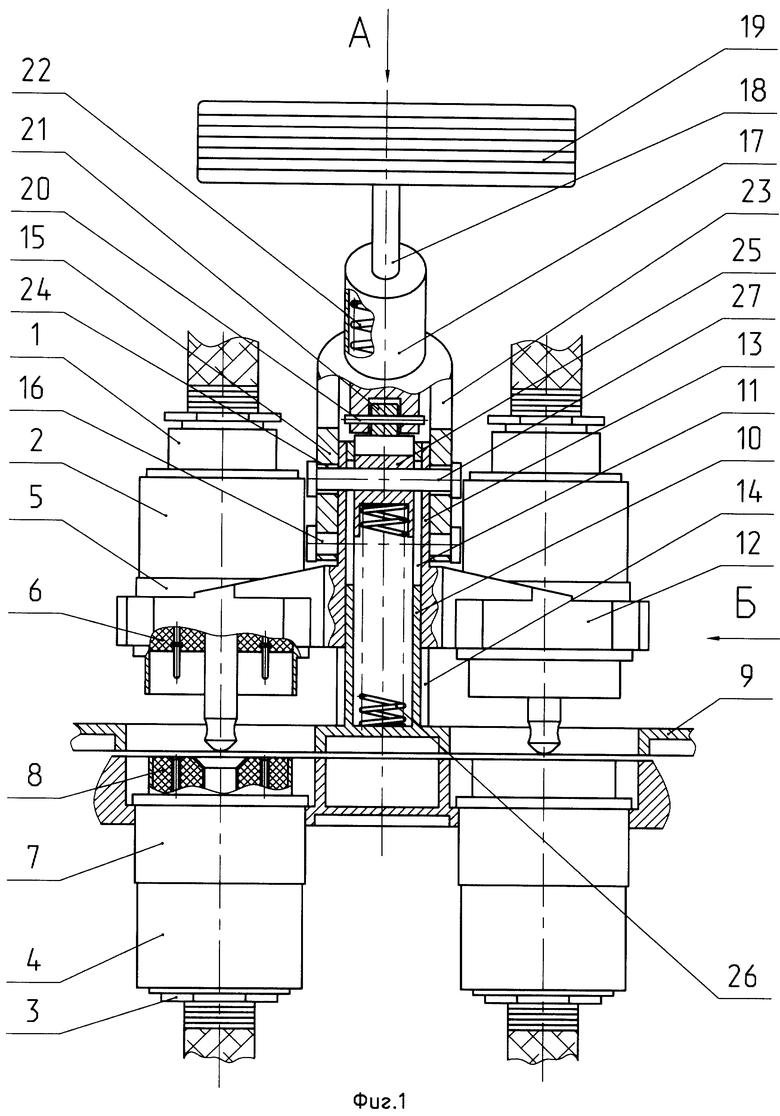

Реализацию заявляемого изобретения рассмотрим на примере конструкции, представленной на фиг.1-5, на которых приведены:

на фиг.1 - главный вид электрического соединителя (в исходном положении);

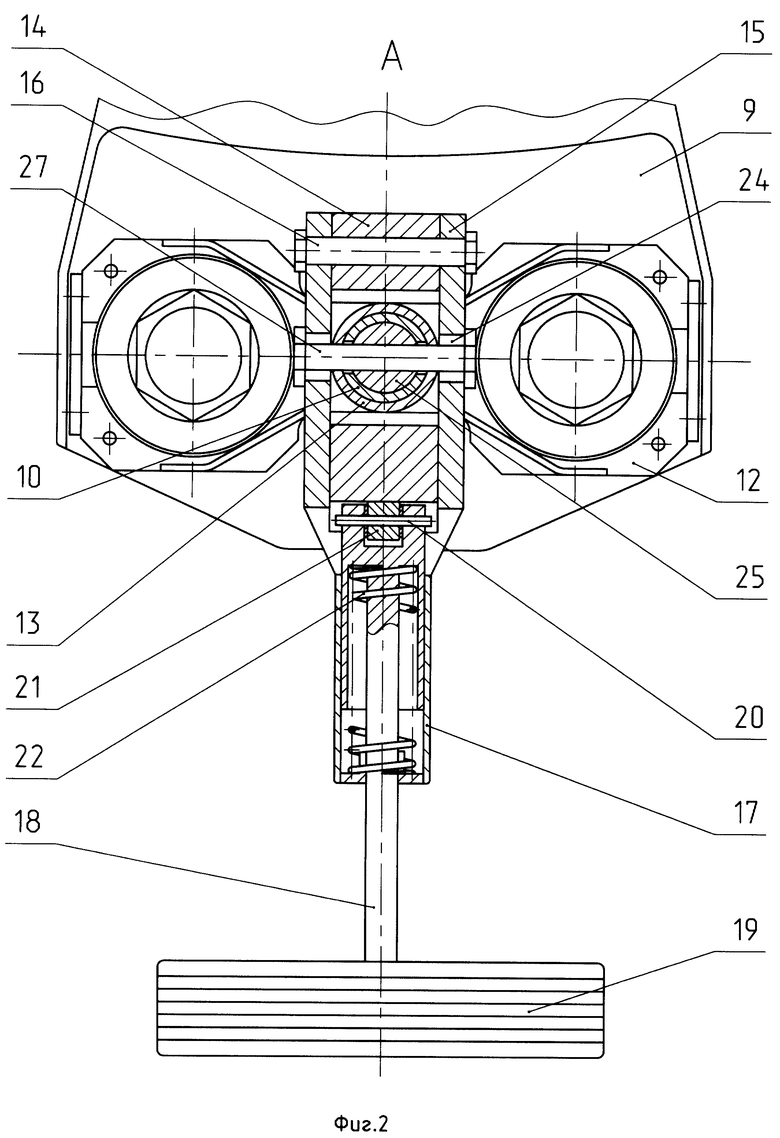

на фиг.2 - вид на электрический соединитель по стрелке А;

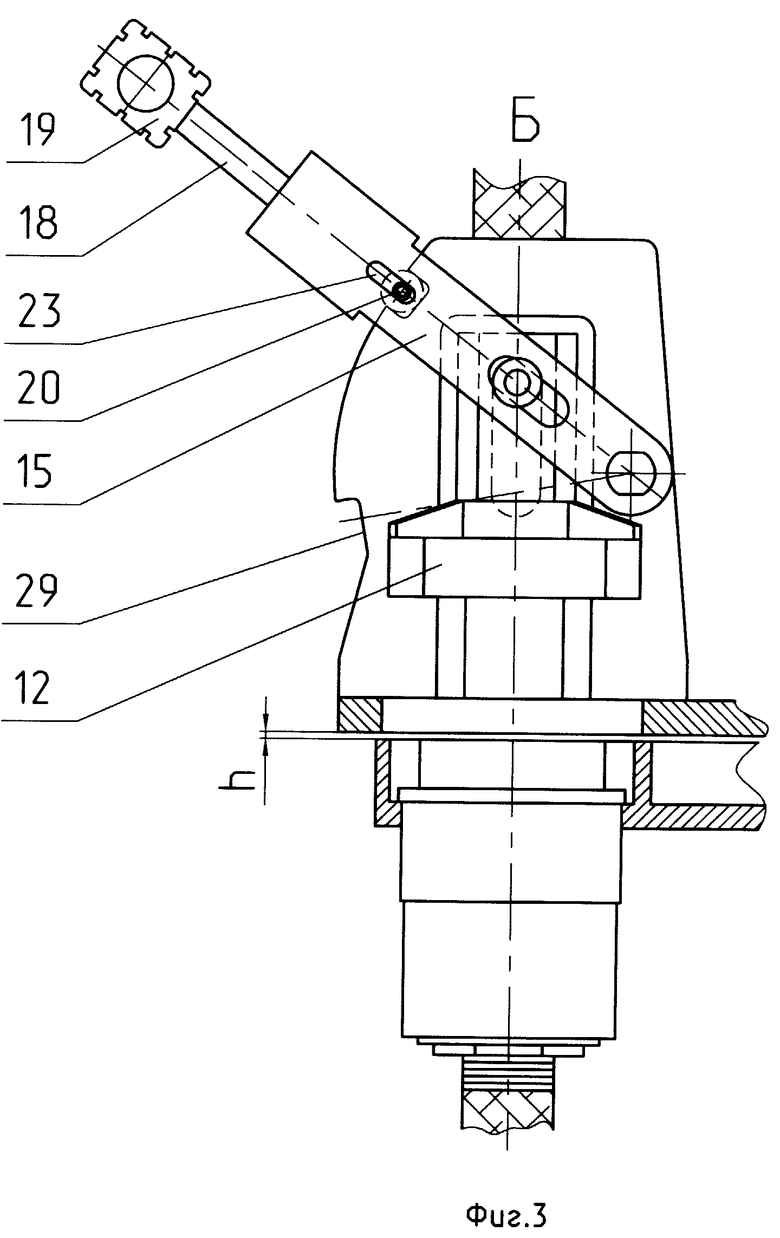

на фиг.3 - электрический соединитель по стрелке Б в исходном положении;

на фиг.4 - электрический соединитель по стрелке Б в конечном положении;

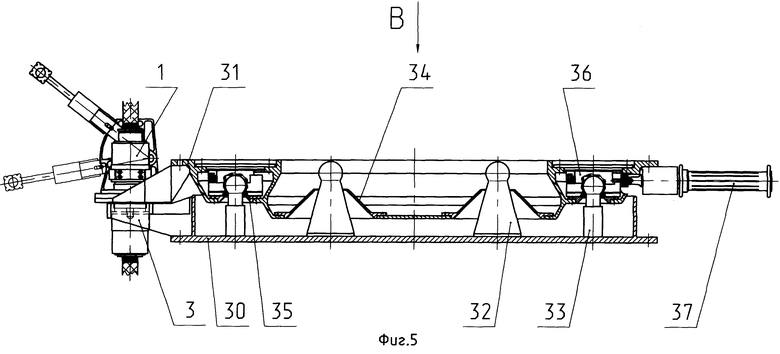

на фиг.5 - электрический соединитель с предлагаемым вариантом исполнения элементов фиксации гарантированного зазора между сочленяемыми частями и элементами совмещения осей сочленяемых частей и их углового положения;

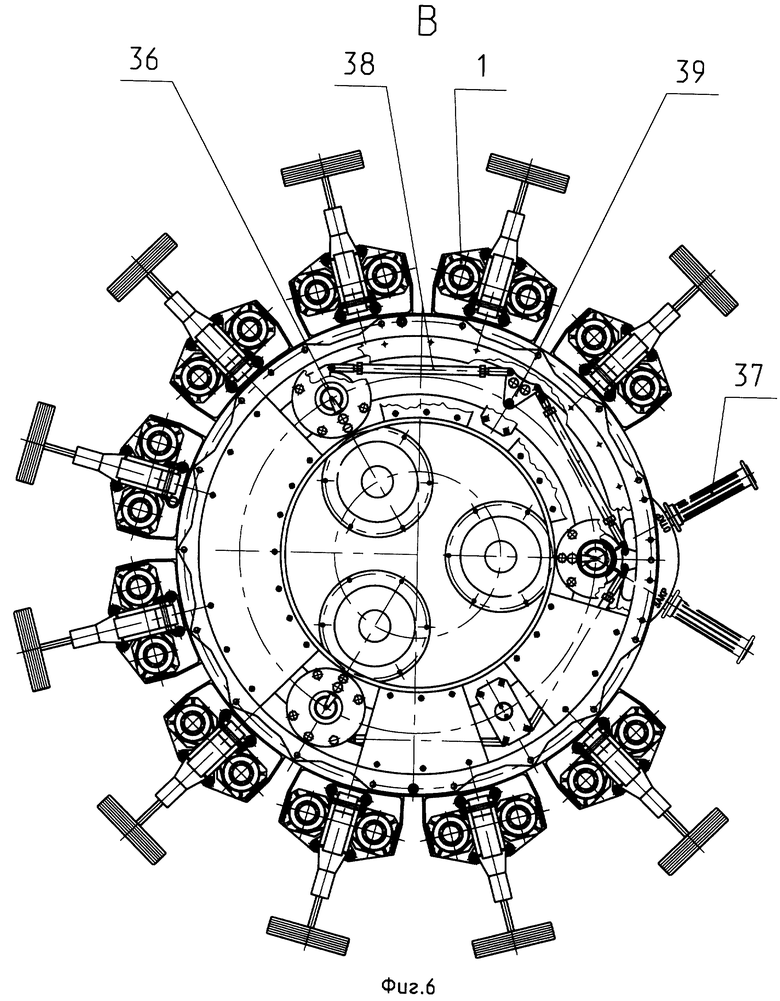

на фиг.6 - электрический соединитель с вариантом исполнения по стрелке В.

Электрический соединитель состоит из сочленяемой части 1 с разъемами 2 и сочленяемой части 3 с ответными разъемами 4.

Разъем 2 имеет корпус 5, в котором установлено контактное поле 6, а ответный разъем 4 имеет корпус 7, в котором установлено контактное поле 8, при этом корпус 5 каждого разъема 2 входит в корпус 7 ответного разъема 4. Сочленяемая часть 1 содержит механизм перемещения разъемов, выполненный в виде кронштейна 9, в центральной части которого выполнен цилиндр 10, в стенке которого выполнены два паза 11. На цилиндре 10 установлена плата 12 с охватывающей цилиндр 10 втулкой 13 с двумя отверстиями. Часть кронштейна 9 выполнена в форме скобы 14. На скобе 14 механизма перемещения разъемов установлен фиксатор открытого и закрытого положений, выполненный в форме вилки 15, ось поворота 16 которой проходит через два отверстия в зубцах вилки 15 перпендикулярно продольной оси вилки 15 и через отверстие, выполненное в скобе 14 перпендикулярно ее продольной плоскости, а выступающая противоположно зубцам вилки 15 ее часть выполнена в виде стакана 17. В днище стакана выполнено отверстие, ось которого совпадает с продольной осью вилки 15, причем в полости стакана 17 размещен подпружиненный шток 18, установленный с возможностью перемещения вдоль оси стакана 17, при этом на одном конце подпружиненного штока 18 жестко закреплена рукоятка 19, а на другом конце посредством оси вращения 20 установлен фиксирующий элемент в виде ролика 21. Пружина 22 одним концом через ролик 21 упирается в торцевую поверхность скобы 14. В стенке стакана 17 диаметрально противоположно выполнены два паза 23 вдоль его образующей поверхности в плоскости, проходящей через ось вращения 20 ролика 21. В зубцах вилки 15 выполнены два паза 24 в плоскости, совпадающей с продольной осью вилки 15, а внутри цилиндра 10 с возможностью перемещения вдоль его оси установлен колпачок 25 с пружиной 26, в котором выполнено отверстие по оси, перпендикулярной оси колпачка, и лежащей в плоскости, проходящей через продольные оси пазов 11 цилиндра 10, и выполненные в кронштейне 9 n отверстий, оси отверстий втулки 13 и выполненные в плате 12 n отверстий под корпуса разъемов 2, и пересекающую пазы 24 вилки 15. Через отверстия во втулке 13, отверстие в колпачке 25, пазы 11 в цилиндре 10 и пазы 25 в вилке 15 проходит штифт 27. Пружина 22 одним концом через ролик 21, находящийся в одном из ответных пазов 28 или 29 скобы 14, упирается в ее торцевую поверхность, а другим - в днище стакана 17.

Предлагаемый вариант исполнения элементов фиксации гарантированного зазора между сочленяемыми частями и элементами совмещения осей сочленяемых частей и их углового положения, приведенный на фиг.5 и 6, включает приемный узел 30, закрепленный заранее на месте эксплуатации, например на внешней поверхности корпуса космического корабля, и устанавливаемый узел 31, подлежащий установке на приемном узле 30.

Приемный узел 30 выполнен в виде полого цилиндра, на днище которого по окружности меньшего диаметра равномерно размещены направляющие штыри 32, а по окружности большего диаметра - шаровые упоры 33, при этом устанавливаемый узел 31 выполнен в виде полого цилиндра, на днище которого выполнены под направляющие штыри 32 заходные конуса 34 для грубой юстировки и гнезда 35 под шаровые упоры 33 для точной юстировки, причем внутри корпуса устанавливаемого узла 31, соосно гнездам 35, закреплены замки 36.

На одном из замков 36 закреплена рукоятка 37, а между собой замки соединены тягами 38 через вилки 39. Рукоятка 37 установлена с возможностью вращения относительно оси одного из замков 36, на котором закреплена рукоятка, от положения “ОТКР” до положения “ЗАКР”.

Устройство работает следующим образом.

На внешней поверхности или выносной ферме, например, орбитального космического корабля, в наземных условиях крепятся приемные узлы 30. Устанавливаемый узел 31 доставляется на орбиту, например, на грузовом космическом аппарате или аппарате типа “Шаттл”. Устанавливаемый узел 31 доставляется вручную оператором к приемному узлу 30. В процессе сближения и стыковки узлов 30 и 31 рукоятка 37 устанавливаемого узла 31 зафиксирована в положении “ОТКР”.

При подводе устанавливаемого узла 31 к приемному узлу 30 с допустимыми погрешностями по тангажу, крену и рысканью сфера, как минимум одного из направляющих штырей 32 приемного узла 30, касается внутренней конической поверхности одного из заходных конусов 34, выполненных с необходимыми геометрическими размерами для выбора погрешностей, устанавливаемого узла 31 и под усилием давления вдоль продольной оси приемного узла 30 остальные сферы направляющих штырей 32 касаются соответствующих внутренних конических поверхностей заходных конусов 34 устанавливаемого узла 31, в результате чего происходит выбор погрешностей подвода по крену и тангажу. На дальнейшем этапе стыковки происходит выбор погрешностей подвода по рысканью за счет скольжения сфер направляющих штырей 32 по внутренней конической поверхности заходных конусов 34 и при выходе сфер штырей 32 из зоны контакта с поверхностями конусов 34 происходит контакт сфер шаровых упоров 33 с внутренней конической поверхностью гнезд 35. После точной юстировки по внутренней конической поверхности гнезд 35 сферы шаровых упоров 33 попадают в зону захода внутрь замков 36.

Окончательное закрепление устанавливаемого узла 31 производится путем поворота рукоятки фиксации 37 в положение “ЗАКР”, в результате чего осуществляется фиксация гарантированного зазора h который задается при проектировании механизма перемещения разъемов, совмещение осей и углового положения между сочленяемыми частями электрических соединителей.

Электрический соединитель сочленяется следующим образом.

Оператор, оттянув рукоятку 19 каждого из соединителей на себя вдоль оси подпружиненного штока 18, при этом ролик 21, закрепленный на штоке 18 посредством оси вращения 20, выходит из ответного паза 28 скобы 14, перемещает рукоятку 19 до фиксации ролика 21 в нижнем положении в ответном пазу 29 скобы 14. В процессе перевода рукоятки 19 вдоль образующей поверхности скобы 14 пазы 24 вилки 15, взаимодействуя со штифтом 27, перемещают связанные им втулку 13 платы 12, с закрепленными на плате разъемами 2, и колпачок 25 вдоль пазов 11 цилиндра 10, обжимая пружину 26, выполняющую роль гасителя вибрационных колебаний, в сторону ответных разъемов 4. После чего происходит гарантированное электрическое соединение контактных полей 6 и 8, соответственно, корпусов 5 и 7 сочленяемых частей 1 и 3. В случае, если ролик 21 находится в ответном пазу 29 скобы 14, самопроизвольное разъединение сочленяемых частей 1 и 2 невозможно.

Для расчленения соединителей 1 и 3 необходимо оттянуть рукоятку 19 на себя вдоль оси подпружиненного штока 18, при этом ролик 21 выйдет из ответного паза 29 скобы 14, и перевести ее в фиксированное положение в ответный паз 28 скобы 14, при этом ролик 21 западает в ответный паз 28 скобы 14.

В результате использования заявляемого изобретения значительно облегчается работа оператора, находящегося в сложных условиях, уменьшается время стыковки электрических соединителей.

Такая конструкция может быть использована для стыковки полезных грузов, например, к корпусу или выносной ферме орбитального космического корабля с осуществлением максимального количества электрических связей полезного груза с бортом космического корабля.

Литература

1. Патент РФ №2136092, МПК H 01 R 13/62, 1999 г.

2. Патент РФ №2161354, МПК H 01 R 13/62, 2000 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2000 |

|

RU2161354C1 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 1998 |

|

RU2136092C1 |

| СОЕДИНИТЕЛЬ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ | 1998 |

|

RU2142662C1 |

| ЭЛЕКТРОСОЕДИНИТЕЛЬ ПАКЕТНЫЙ | 1998 |

|

RU2138890C1 |

| СОЕДИНИТЕЛЬ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ | 1998 |

|

RU2136093C1 |

| Электрический соединитель | 1980 |

|

SU936115A1 |

| ШТЕПСЕЛЬНЫЙ СОЕДИНИТЕЛЬ | 2002 |

|

RU2242069C2 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2006 |

|

RU2312475C1 |

| Электрический соединитель | 1980 |

|

SU936120A1 |

| Электрический соединитель | 1978 |

|

SU803063A1 |

Изобретение относится к области электрокабельной техники, монтаж которой осуществляется оператором в жесткой одежде и экстремальных эксплуатационных условиях, например в космическом скафандре снаружи космической станции. Электрический соединитель состоит из нескольких групп одновременно сочленяемых частей и исключает ручную ориентацию и предварительную стыковку каждого электрического соединения. Технический результат - улучшение эргономических характеристик и увеличение плотности размещения электрических соединителей на заданной площади за счет уменьшения рабочей зоны соединителя, а также уменьшение рабочего времени по проведению операции стыковки большого количества соединителей за счет уменьшения количества операций. Электрический соединитель, состоящий из сочленяемых частей, одна из которых содержит n разъемов, в корпусах которых установлены контактные поля, фиксатор открытого и закрытого положений, а другая содержит n ответных разъемов, в корпусах которых установлены ответные контактные поля. Корпус каждого разъема входит, соответственно, в корпус ответного разъема. Имеются элементы фиксации гарантированного зазора между сочленяемыми частями и элементы совмещения осей сочленяемых частей и их углового положения. В одну из сочленяемых частей введен механизм перемещения разъемов, выполненный в виде кронштейна, в центральной части которого выполнен цилиндр, в стенке которого диаметрально противоположно выполнены два паза вдоль образующей поверхности цилиндра. На цилиндре, с возможностью перемещения вдоль оси цилиндра, установлена плата, на которой выполнена втулка, охватывающая цилиндр, в стенке которой диаметрально противоположно выполнены два отверстия, лежащие в плоскости, проходящей через продольные оси пазов цилиндра, выполненные в кронштейне n отверстий, оси отверстий втулки и выполненные в плате n отверстий под корпуса разъемов. Через пазы в стенке цилиндра и отверстия в стенке втулки проходит ось перемещения платы. Охватывающая цилиндр вдоль его образующей поверхности часть кронштейна выполнена в форме скобы, продольная плоскость которой перпендикулярна оси пазов цилиндра. 6 ил.

Электрический соединитель, состоящий из сочленяемых частей, одна из которых содержит n разъемов (где n=1, 2, 3,..., i), в корпусах которых установлены контактные поля, а другая сочленяемая часть содержит n ответных разъемов, в корпусах которых установлены ответные контактные поля, при этом корпус каждого разъема входит, соответственно, в корпус ответного разъема, а также из фиксатора открытого и закрытого положений, элементов фиксации гарантированного зазора между сочленяемыми частями и элементов совмещения осей сочленяемых частей и их углового положения, отличающийся тем, что в одну из сочленяемых частей введен механизм перемещения разъемов, выполненный в виде кронштейна, в центральной части которого выполнен цилиндр, в стенке которого диаметрально противоположно выполнены два паза вдоль образующей поверхности цилиндра, при этом на цилиндре с возможностью перемещения вдоль оси цилиндра установлена плата, на которой выполнена втулка, охватывающая цилиндр, в стенке которой диаметрально противоположно выполнены два отверстия, лежащие в плоскости, проходящей через продольные оси пазов цилиндра, выполненные в кронштейне n отверстий, оси отверстий втулки и выполненные в плате n отверстий под корпуса разъемов, причем через пазы в стенке цилиндра, отверстия в стенке втулки проходит ось перемещения платы, а охватывающая цилиндр вдоль его образующей поверхности часть кронштейна выполнена в форме скобы, продольная плоскость которой перпендикулярна оси пазов цилиндра.

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2000 |

|

RU2161354C1 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 1998 |

|

RU2136092C1 |

| US 4746305 A, 24.05.1988 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2005-07-10—Публикация

2003-05-26—Подача