Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является циклон (см. кн.: Гордон Г.М. и др. Пылеулавливание и очистка газов, М., Металлургия, 1968 г., стр.186-187), содержащий корпус, периферийный ввод газового потока, выполненный в виде входного патрубка, винтообразную крышку, бункер и выходной патрубок для выхода очищенного газа, причем ось входного патрубка направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка.

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания за счет отсутствия фильтрующего элемента на выходе, а также увеличенная металлоемкость и виброакустическая активность аппарата в целом.

Технический результат предлагаемого изобретения - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Это достигается тем, что в циклоне, содержащем корпус, состоящий из цилиндрической и конических частей и расположенный в его верхней части периферийный ввод газового потока и выходной патрубок очищенного газа, периферийный ввод газового потока выполнен в виде входного патрубка, ось которого направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка, причем сверху цилиндрического корпуса расположена винтообразная крышка, а на одном из концов выходного патрубка очищенного газа закреплен фильтрующий элемент.

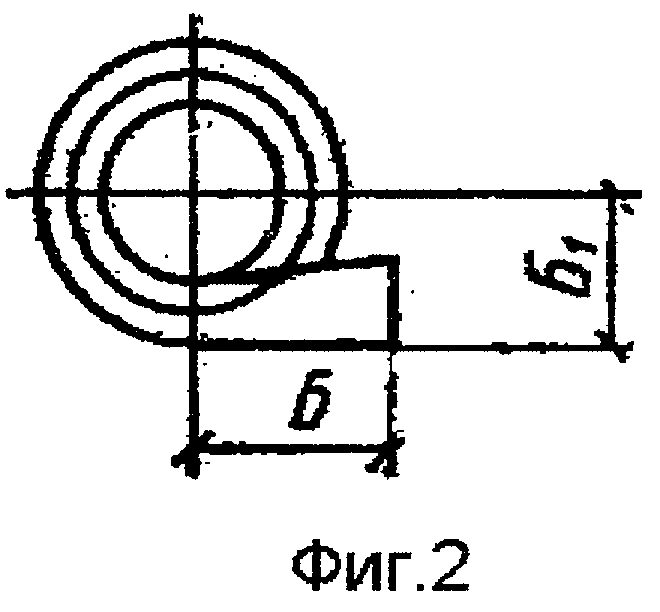

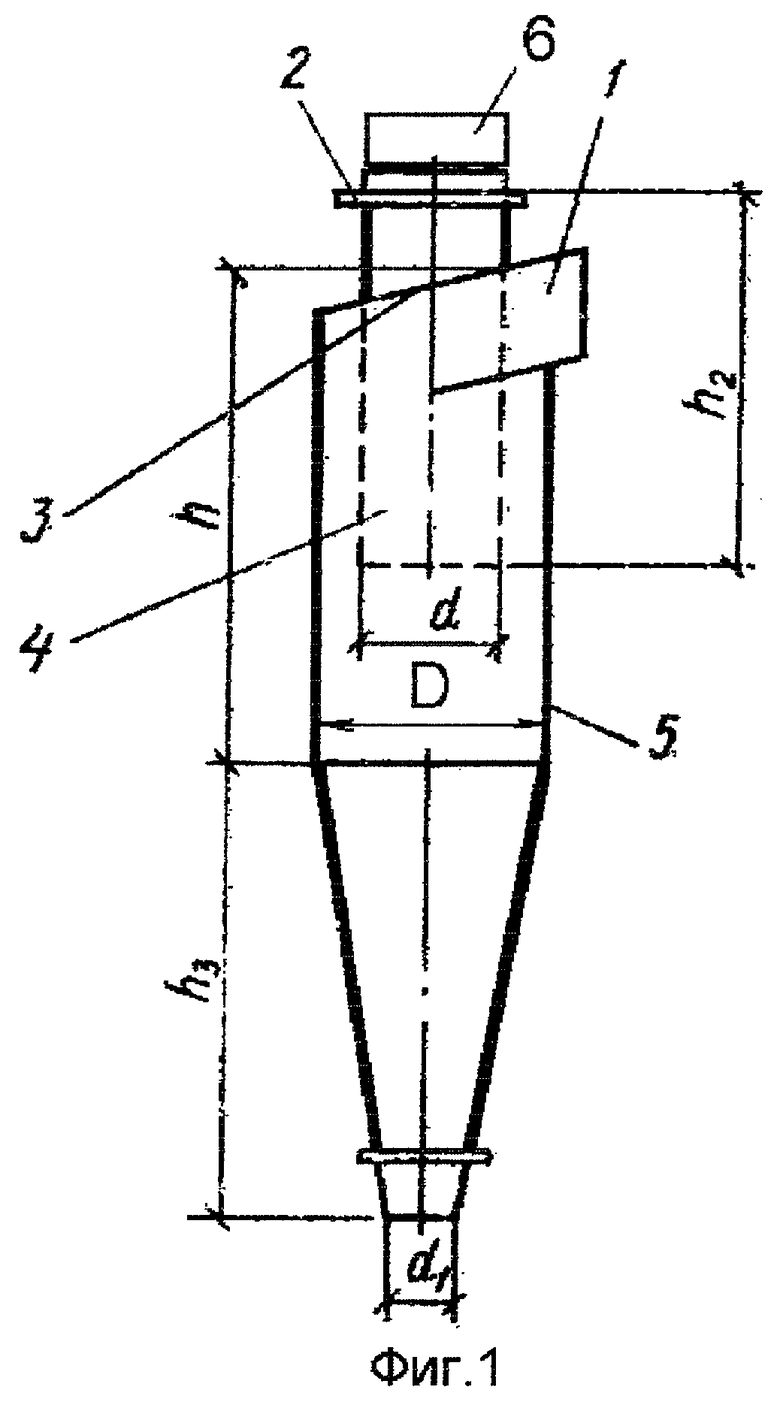

На фиг.1 изображен общий вид циклона, на фиг.2 - вид сверху.

Циклон содержит входной патрубок 1 и выходной патрубок 2, винтообразную крышку 3, выхлопную трубу 4 и цилиндрическую часть корпуса 5. На выходном патрубке 2 закреплен фильтрующий элемент 6.

Циклон работает следующим образом.

Запыленный газовый поток поступает в циклон через патрубок 1, закручивается за счет тангенциального периферийного ввода и движется далее по нисходящей винтовой линии вдоль стенок аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии и, достигая стенок аппарата, транспортируются вниз в коническую часть корпуса для сбора уловленной пыли. Очищенный воздух выводится из циклона через выходной патрубок 2. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в коническую часть корпуса, задерживаются на фильтрующем элементе 6, при этом происходит снижение виброакустической энергии, так как фильтрующий элемент 6 одновременно является аэродинамическим глушителем шума активного (сорбционного) типа. Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства:

- отношение диаметра цилиндрической части корпуса к диаметру выходного патрубка очищенного газа находится в оптимальном интервале величин: D/d=1,5...1,9;

- отношение диаметра цилиндрической части корпуса к меньшему диаметру усеченного конуса конической части корпуса находится в оптимальном интервале величин: D/d1=3,2...3,5;

- отношение диаметра выходного патрубка очищенного газа к меньшему диаметру усеченного конуса конической части корпуса находится в оптимальном интервале величин: d/d1=1,9...2,1;

- отношение высоты цилиндрической части корпуса к высоте конической части корпуса находится в оптимальном интервале величин: h/h3=1,0...1,1;

- отношение высоты цилиндрической части корпуса к высоте выходного патрубка очищенного газа находится в оптимальном интервале величин: h/h2=1,1...1,3;

- отношение высоты цилиндрической части корпуса к диаметру цилиндрической части корпуса находится в оптимальном интервале величин: h/D=2,0...2,2;

- отношение длины горизонтальной проекции входного патрубка к расстоянию от внешней стороны этой проекции до оси корпуса находится в оптимальном интервале величин: Б/Б1=1,1...1,3.

Фильтрующий элемент 6 может быть выполнен в виде тела вращения, ось которого совпадает с осью выходного патрубка очищенного газа, например цилиндра, конуса, усеченного конуса, полушария или в виде поверхности, образованной вращением вокруг оси, совпадающей с осью выходного патрубка очищенного газа, например П-образного профиля или полуокружности (т.е. в виде полусферы), что увеличивает его площадь фильтрации и звукопоглощения. Гидравлическое сопротивление фильтрующего элемента составляет 15...25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами.

Для снижения виброакустической активности аппарата и его металлоемкости, а также повышения его надежности в предлагаемом устройстве предусмотрены следующие мероприятия:

- детали циклона выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана с помощью литья, штамповки, формования;

- винтообразные элементы деталей циклона изготовлены способами пластической деформации, например выдавливания или накатки на оборудовании, имеющем винтообразное формообразующее движение;

- на винтообразные элементы деталей циклона и поверхности, контактирующие с запыленным газовым потоком, нанесен износостойкий слой, например способами напыления или с применением гальванического оборудования;

- на поверхности деталей нанесен слой мягкого вибродемпфирующего материала, например мастики ВД-17, причем соотношение между толщиной металла и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5...4);

- детали циклона выполнены армированными или слоистыми, причем поверхности слоев, соприкасаемые с движущимся газовым потоком, выполнены из материалов, обладающих повышенной износостойкостью и антифрикционными свойствами, а свойства материала арматуры подобраны из условия снижения виброакустической активности аппаратов;

- детали винтообразных поверхностей циклона выполнены армированными путем формования или заливки винтообразных износостойких элементов в корпусные детали или крышки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОН | 2004 |

|

RU2258566C1 |

| ЦИКЛОН | 2004 |

|

RU2257959C1 |

| ЦИКЛОН | 2004 |

|

RU2256509C1 |

| ВИБРОАКУСТИЧЕСКИЙ ЦИКЛОН | 2004 |

|

RU2270726C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОГО ПЫЛЕУЛАВЛИВАНИЯ | 2004 |

|

RU2284225C2 |

| АКУСТИЧЕСКИЙ ЦИКЛОН | 2004 |

|

RU2268090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЫЛЕУЛОВИТЕЛЕЙ ИНЕРЦИОННОГО ТИПА, НАПРИМЕР ЦИКЛОНОВ | 2004 |

|

RU2284866C2 |

| СПОСОБ ИНЕРЦИОННОГО ПЫЛЕУЛАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270059C1 |

| ЦИКЛОН КОЧЕТОВА | 2006 |

|

RU2306984C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКФ-3 | 2006 |

|

RU2306184C1 |

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Циклон содержит корпус, состоящий из цилиндрической и конических частей, и расположенный в его верхней части периферийный ввод газового потока и выходной патрубок очищенного газа. Периферийный ввод газового потока выполнен в виде входного патрубка, ось которого направлена под углом к оси корпуса и по касательной к поверхности выходного патрубка. Сверху цилиндрического корпуса расположена винтообразная крышка, а на одном из концов выходного патрубка очищенного газа закреплен фильтрующий элемент. Технический результат: повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом. 13 з.п. ф-лы, 2 ил.

| ГОРДОН Г.М | |||

| и др | |||

| Пылеулавливание и очистка газов | |||

| М.: Металлургия, 1968, с.186-187 | |||

| Маслоотделитель | 1977 |

|

SU631217A1 |

| Отопительно-вентиляционная система | 1986 |

|

SU1343200A1 |

| СПОСОБ КОНТАКТНОГО СВЕРХНИЗКОТЕМПЕРАТУРНОГО ЛЕЧЕНИЯ ОПУХОЛЕЙ И ОПУХОЛЕПОДОБНЫХ ПОРАЖЕНИЙ КОСТЕЙ | 2007 |

|

RU2331382C1 |

| ШАРОВОЙ КРАН | 2004 |

|

RU2274790C1 |

Авторы

Даты

2005-07-20—Публикация

2004-06-15—Подача