Изобретение относится к инструментам для очистки нефтяных и артезианских скважин от грязи, ила, тяжелых механических примесей, песка и может применяться в нефтяной отрасли, а также в жилищно-коммунальном хозяйстве.

Известны различные типы приспособлений для очистки забоя скважины от шлама, песка, грязи и извлечения их на поверхность. Известен шламоприемник, содержащий бурильную трубу и открытый с верхнего конца разъемный бункер, образованный двумя сопряженными по образующим трубными секциями, соединенными шарнирами с бурильной трубой, защелками для скрепления секций и дном, охватывающим бурильную трубу. Дно выполнено в виде двух закрепленных на трубных секциях, сопряженных одна с другой частей, при этом шарниры трубных секций расположены со стороны верхнего конца, а защелки - на частях дна. Источник информации: Авторское свидетельство СССР №1180483, кл. Е 21 В 21/00, 1985 (прототип).

Недостатком данного устройства является то, что в соединениях между двумя секциями трубных желобов невозможно достичь герметичности и при подъеме из скважины за счет потока жидкости шлам будет вымываться и опускаться вниз. В шламоприемнике останутся только более крупные частицы шлама, а мелкие частицы через щели шламоприемника вымоются потоком жидкости, находящейся в скважине.

Известен забойный шламоуловитель, включающий закрепленную на внешней поверхности колонны бурильных труб коаксиально расположенную камеру с отверстиями сверху, цилиндрическими стенками и дном, образующими карман для аккумулирования шлама. В камере размещены измельчающие элементы в виде шаров, а стенки камеры имеют каналы с выходом в полость бурильных труб или в затрубное пространство. Источник информации: Авторское свидетельство СССР №1416661, кл. Е 21 В 21/00, 1988 (прототип).

Недостатком выше предложенной конструкции является то, что необходима постоянная вибрация шаров, и есть вероятность быстрого износа шаров из-за твердости породы и песка, а также быстрое прилипание шаров друг к другу вымываемой породой, т.к. в замкнутом пространстве движение жидкости минимально или совсем отсутствует.

Известен шламосборщик, содержащий корпус с основанием, головкой, подающей трубой и боковыми каналами для потока поднимающейся технологической жидкости со шламом, расположенными в верхней его части. Источник информации: Волокитенков А.А. и др. Технология отбора шлама при бурении скважин. Москва, Недра, 1973, с.122 (аналог).

Недостатком предложенной конструкции является то, что эффективность сбора шлама после прекращения подачи технологической жидкости мала, при оседании крупных частиц в зазор между обсадной колонной и корпусом шламосборщика есть вероятность заклинивания.

Задачей изобретения является восстановление приемистости скважины при добыче нефти или воды за счет удаления из скважины грязи, ила, тяжелых механических примесей, песка.

Данная задача достигается применением для удаления шлама из скважины специального инструмента-шламосборщика. Шламосборщик содержит корпус со съемным основанием, головку, подающую трубу, в верхней части корпуса расположены боковые каналы для потока технологической жидкости со шламом, головка снабжена герметизирующей воронкой для сбора шлама во внутрь корпуса после прекращения подачи технологической жидкости, а подающая труба содержит наконечник с отверстиями, направленными по касательной к оси наконечника для создания закрученного потока технологической жидкости.

Предлагаемый шламосборщик поясняется чертежами, где

на фиг.1 представлен продольный разрез шламосборщика;

на фиг.2 - разрез фиг.1 по А-А;

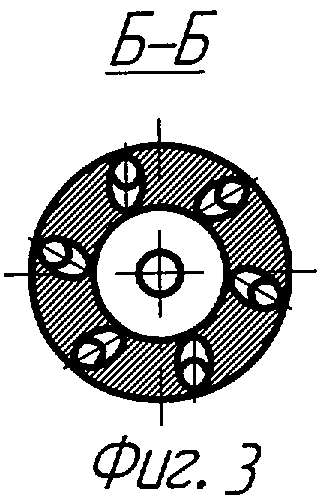

на фиг.3 - разрез фиг.1 по Б-Б.

Шламосборщик состоит (см. фиг.1) из корпуса 1, в верхней части которого имеются боковые каналы δ (см. фиг.2) для потока технологической жидкости со шламом. К нижней части корпуса 1 присоединяется съемное основание 2 посредством стопорных винтов 9, а в верхнюю часть корпуса 1 вворачивается головка 3. К головке 3 крепится подающая труба 4 с меньшим сечением, чем насосно-компрессорные трубы 7 или высоконапорный шланг, по которой подается технологическая жидкость для увеличения объема извлекаемого шлама из скважины. В нижний конец подающей трубы 4 ввернут наконечник 5. В наконечнике 5 (см. фиг.3) просверлены направленные отверстия по касательной к оси для увеличения скорости и создания закрученного потока технологической жидкости. К головке 3 крепится герметизирующая воронка 6, которая герметизирует пространство между обсадной колонной 10 и головкой 3 корпуса 1, а также служит для направления движения шлама во внутрь корпуса 1 после прекращения подачи технологической жидкости. Для подачи технологической жидкости под высоким давлением в скважину и спуска всей предлагаемой конструкции служат насосно-компрессорные трубы 7 или высоконапорный шланг. Переходная муфта 8 предназначена для присоединения шламосборщика к насосно-компрессорным трубам 7 или высоконапорному шлангу.

Шламосборщик работает следующим образом.

После монтажа и спуска шламосборщика в скважину до упора в забой на устье скважины к насосно-компрессорным трубам 7 или к высоконапорному шлангу присоединяется насос, создающий высокое давление (не показан). Технологическая жидкость по насосно-компрессорным трубам 7 или по высоконапорному шлангу подается под давлением через переходную муфту 8, далее по подающей трубе 4 к наконечнику 5 и вытекает через направленные отверстия наконечника 5 с большой скоростью. За счет скорости направленного потока технологической жидкости вымывается шлам и поднимается вверх. Вымываемая технологическая жидкость вместе со шламом поднимается в пространстве между обсадной колонной 10 и корпусом 1. Верхняя часть головки 3 снабжена герметизирующей воронкой 6, которая герметизирует пространство между обсадной колонной 10 и головкой 3 корпуса 1, вследствие чего технологическая жидкость вместе со шламом поднимается через боковые каналы δ (см. фиг.2) в корпусе 1, расположенные в верхней части, и проходит по внутреннему пространству между корпусом 1 и подающей трубой 4. Технологическая жидкость со шламом поднимается между обсадной колонной 10 и насосно-компрессорными трубами 7 до устья скважины, но более тяжелые механические примеси за счет своей тяжести и уменьшения скорости потока технологической жидкости остаются в нижней части между шламосборщиком и устьем скважины. По мере вымывания шлама вся собранная конструкция опускается вниз без прекращения подачи технологической жидкости, до полного упора в забой скважины. После остановки высоконапорного насоса и прекращения подачи технологической жидкости весь шлам падает вниз и собирается внутри корпуса 1. Жидкость, находящаяся в скважине, при подъеме шламосборщика свободно проходит через боковые каналы δ. Съемное основание 2 позволяет очистить внутреннюю полость корпуса 1 от шлама, после подъема шламосборщика из скважины, вывернув стопорные винты 9.

Шламосборщик позволяет очистить призабойную зону скважины от шлама. Собрав последовательно друг за другом несколько шламосборщиков можно извлечь большой объем шлама из скважины. При извлечении шламосборщика из скважины исключается прихват к забою. Применение шламосборщика позволяет отказаться от дополнительного разбуривания скважины для увеличения объема извлекаемой нефти, воды, увеличится срок эксплуатации оборудования, применяющегося в данной скважине, в извлекаемой жидкости уменьшится содержание шлама и потребуется меньше наземных очистных сооружений для очистки добытой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕНОК СКВАЖИНЫ | 1989 |

|

SU1736223A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОЙ ЖИДКОСТИ ОТ ПЛАВАЮЩЕГО МУСОРА | 2006 |

|

RU2311524C1 |

| Устройство для очистки скважины | 2021 |

|

RU2752963C1 |

| СПОСОБ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 2013 |

|

RU2527433C1 |

| Устройство для очистки скважины | 2019 |

|

RU2700382C1 |

| УСТАНОВКА ПОГРУЖНАЯ С ГИБКИМ СОЕДИНЕНИЕМ | 2011 |

|

RU2480628C2 |

| ГЛУБИННЫЙ ГИДРОДОМКРАТ ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ | 2005 |

|

RU2282708C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2004 |

|

RU2244808C1 |

| СПОСОБ ПОВЫШЕНИЯ УГЛЕВОДОРОДООТДАЧИ ПЛАСТОВ И ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТЕГАЗОКОНДЕНСАТНЫХ СКВАЖИН ПОСРЕДСТВОМ ГИДРОМОНИТОРНОГО РАДИАЛЬНОГО ВСКРЫТИЯ ПЛАСТА НА ДЕПРЕССИИ | 2016 |

|

RU2632836C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ПУЛЬПООБРАЗНЫХ БУРОВЫХ ОТХОДОВ ПРИ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ СКВАЖИННЫМИ СИСТЕМАМИ | 2001 |

|

RU2196884C2 |

Изобретение относится к инструментам для очистки нефтяных и артезианских скважин от грязи, ила, тяжелых механических примесей, песка и может применяться в нефтяной отрасли, а также в жилищно-коммунальном хозяйстве. Шламосборщик содержит корпус со съемным основанием, головку, подающую трубу. В верхней части корпуса расположены боковые каналы для потока технологической жидкости со шламом. Головка снабжена герметизирующей воронкой для сбора шлама во внутрь корпуса после прекращения подачи технологической жидкости. Подающая труба содержит наконечник с отверстиями, направленными по касательной к оси наконечника для создания закрученного потока технологической жидкости. Техническим результатом является восстановление приемистости скважины при добыче нефти или воды за счет удаления из скважины грязи, ила, тяжелых механических примесей, песка. 3 ил.

Шламосборщик, содержащий корпус с основанием, головкой, подающей трубой и боковыми каналами для потока поднимающейся технологической жидкости со шламом, расположенными в верхней его части, отличающийся тем, что головка снабжена герметизирующей воронкой для сбора шлама во внутрь корпуса после прекращения подачи технологической жидкости, основание выполнено съемным, а подающая труба содержит наконечник с отверстиями, направленными по касательной к оси наконечника для создания закрученного потока технологической жидкости, вытекающей из подающей трубы.

| ВОЛОКИТЕНКОВ А.А | |||

| и др | |||

| Технология отбора шлама при бурении скважин | |||

| - М.: Недра, 1973, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Забойный шламоуловитель | 1969 |

|

SU1416661A1 |

| Устройство для улавливания шлама | 1989 |

|

SU1740618A1 |

| ШЛАМОМЕТАЛЛОУЛОВИТЕЛЬ | 1990 |

|

RU2023134C1 |

| US 4194567 A, 25.03.1980 | |||

| US 6170577 B1, 09.01.2001. | |||

Авторы

Даты

2005-07-20—Публикация

2003-09-29—Подача