Изобретение относится к горному делу и может быть использовано при отработке месторождений полезных ископаемых методом подземного выщелачивания (ПВ). Возможно его применение для создания различных геохимических барьеров в подземных водоносных горизонтах с использованием газов с окислительными или восстановительными свойствами соответственно для окислительных или восстановительных барьеров и последующей локализацией на них загрязнителей этих горизонтов. Изобретение может найти также применение в процессах, связанных с газонасыщением вод и растворов для других целей, в частности для водоснабжения, обеззараживания канализационных стоков, гидрометаллургии и др.

Известны различные способы газонасыщения выщелачивающих растворов и подачи их в продуктивный горизонт [1, 2]. Наибольшее распространение из них получил способ с подачей газообразного кислорода или воздуха в закачную скважину через шланг, заглубленный под уровень воды в ней. Одновременно с подачей кислорода производится подача в скважину выщелачивающего раствора. Газ, поднимаясь вверх по стволу скважины, насыщает движущийся ему навстречу раствор, после чего газонасыщенный раствор через фильтр скважины поступает в продуктивный горизонт [3, с.81].

К основным недостаткам этого способа относятся: сравнительно узкая область применения с наличием обязательного условия низкого положения уровня воды в скважинах, поэтому для месторождений с высоким уровнем подземных вод и тем более с превышающим поверхность земли этот способ применен быть не может; чрезвычайно низкая эффективность использования газов, большая часть которых оказывается нерастворенной и выброшенной в атмосферу; нестабильные условия растворения и подачи растворов в продуктивный горизонт, связанные с колебаниями динамического уровня в скважине и уменьшающейся ее приемистостью из-за кольматации прифильтровой зоны.

Нестабильные условия работы скважин определяют возникновение существенных изменений дебитов закачных скважин относительно проектных значений. Это в конечном счете приводит к развитию нерациональных потоков растворов в продуктивном горизонте, уменьшению концентраций выщелачиваемых элементов в растворе, увеличению времени отработки месторождения и другим отрицательным последствиям.

Известен также способ, наиболее близкий по технической сущности к заявленному и поэтому принимаемый за прототип, включающий раздельную подачу газа и раствора в газорастворопроводящий шланг, опущенный в заполненной раствором скважине до ее фильтра, и проведение растворения газа в растворе в этом шланге по мере нисходящего движения в нем этой смеси [4, с.128]. В прототипе в значительной мере устранены недостатки аналогов, в частности предусматривается более полное использование газов за счет возврата нерастворившейся их части на повторное растворение, возможность осуществления газорастворения в напорных условиях и др.

Однако такие недостатки как нестабильные условия подачи раствора и газа в скважину, сложности наблюдения за их дебитами из-за отсутствия простых и надежных методов их контроля и ряд других все же остаются. Нестабильные условия работы закачных скважин определяют частое появление газовых пробок в них и непредусмотренные остановки скважин. Для устранения газовых пробок приходится сбрасывать в атмосферу значительное количество газа. Остановки же скважин усугубляют неравномерность отработки площадей ячеек сети геотехнологических скважин и приводят к дополнительному уменьшению качеств продуктивных растворов и удлинению сроков отработки месторождения.

Задачей изобретения является создание способа, при выполнении которого обеспечиваются стабильные условия подачи растворов и их газонасыщения в геотехнологических скважинах и проведение за этими условиями контроля простыми и надежными методами.

Решение этой задачи достигается в способе приготовления и подачи газонасыщенных растворов в геотехнологическую скважину, включающем подачу газа и раствора к узлу их смешивания, проведение растворения газа в растворе в газорастворопроводящем шланге, при этом, согласно изобретению, подачу газа производят также в рабочую колонну скважины, внескважинную часть газораствороподающего шланга изготавливают из прозрачных материалов, а его нижний конец устанавливают в заполненной газом части скважины на глубине, превышающей его гидравлическое сопротивление. Узел смешивания при этом устанавливается на скважине с возможностью его вертикального перемещения относительно нижнего конца гозораствороподающего шланга.

Применение перечисленных операций и условий их выполнения обуславливает появление следующего ряда новых положительных свойств у заявленного изобретения.

1. Подача газа в рабочую колонну скважины, т.е. в колонну, проводящую выщелачивающие растворы от устья до ее фильтра, вместе с расположением нижнего конца газорастворопроводящего шланга в заполненной газом части скважины обеспечивают выполнение условия стабильной ее работы. Это связано с тем, что давления раствора и газа на входе и выходе газорастворопроводящего шланга становятся практически не меняющимися во времени.

Давление на входе в газорастворопроводящий шланг определяется давлением в участковом и магистральном трубопроводах, выщелачивающих растворах, и давление в них обычно поддерживается постоянным в течение всего срока отработки участка и месторождения. Давление газа на выходе из этого шланга определяется давлением в источнике газа (компрессоре, баллонах сжатого газа и др.), где оно также устанавливается постоянным.

Эти условия сохраняются постоянными, независимо от изменений приемистости скважины, до тех пор, пока уровень воды в скважине из-за развития кольматационных процессов не поднимется до газорастворопроводящего шланга. К этому времени обычно приурочивают проведение ремонтно-восстановительных работ, т.е. в межвосстановительный период сохраняются условия для стабильной работы скважины и, в частности, для работы ее с постоянным дебитом.

В отличие от этих условий, в прототипе и в большинстве случаев работы закачных скважин без проведения в них газонасыщения растворов выход из раствороподающего шланга из-за неразрывности струи растворов гидравлически связан с прифильтровой зоной. В этой зоне в течение всего межвосстановительного периода идут кольматационные процессы, определяющие увеличение ее гидравлического сопротивления и, в конечном счете, нестабильную работу скважины. На нестабильность работы скважин еще дополнительно влияют изменения давления растворов в прифильтровой зоне, связанные с изменениями режима работы соседних скважин. Пуск, остановка или восстановительные работы в какой-либо скважине оказывают влияние на дебиты соседних скважин.

В этом отношении положение усугубляется еще отсутствием простых и надежных приборов контроля за производительностью закачных скважин. Из-за этого оказывается невозможным проводить своевременное регулирование их дебита в соответствии с изменившимися условиями на выходе газораствороподающих шлангов. Все это, как отмечалось ранее, приводит к излишним затратам на отработку месторождения. В частности, продолжительность отработки блоков ПВ вместо расчетных 4-5 лет растягивается до 8-10 и более лет.

2. Установка нижнего конца газорастворопроводящего шланга в заполненной газом части скважины с погружением его на глубину, превышающую гидравлическое сопротивление этого шланга, т.е. сопротивление, выражаемое разностью давлений в метрах водяного столба на входе и выходе из шланга при движении по нему раствора, обеспечивает возможность наиболее полного использования газа для газонасыщения растворов. При условии такого расположения шланга в узле смешивания газа с раствором возникает отрицательное давление, под действием которого происходит самозасасывание сюда газа из рабочей колонны скважины.

Этот газ, двигаясь из узла смешивания вместе с раствором по газорастворопроводящему шлангу, растворяется в нем, нерастворившаяся его часть поступает в рабочую колонну, откуда снова засасывается на повторное растворение. Таким образом, происходит газонасыщение раствора без каких-либо потерь газа. Исчезают также условия для образования газовых пробок, поскольку движение газоводяной смеси в газорастворопроводящем шланге происходит при постоянном перепаде давлений на его концах.

3. Использование для изготовления внескважинной части газорастворопроводящего шланга прозрачных материалов позволяет просто и надежно контролировать дебит подаваемых растворов и регулировать его в соответствии с проектными показателями. Это становится возможным в связи с тем, что движение газожидкостного потока в шланге оказывается видимым и его показатели легко измеряемыми

По измеренной скорости движения смеси и количеству находящейся в ней жидкости и при известном внутреннем сечении шланга определяется дебит раствора. Таким образом, использование прозрачного газорастворопроводящего шланга позволяет совместить в нем функции газонасытителя и расходомера. Кроме того, если придать газорастворопроводящему шлангу коленообразную форму с изгибом, располагаемым над скважиной, то это позволит определять работоспособность скважины и соответствие ее дебита заданным значениям без приближения к ней, что существенно облегчает работу участкового оператора при ПВ руд.

4. Установка узла смешивания на скважине с возможностью его вертикального перемещения относительно нижнего конца газорастворопроводящего шланга позволяет изменять высоту подвешенного в нижней части шланга столба раствора относительно положения начала этого шланга и тем самым изменять разность давлений на его концах. Возможность таких изменений позволяет использовать один и тот же шланг для пропуска через него растворов с различными расходами и различным содержанием газа в них.

Например, при постоянном расходе раствора увеличение вертикального расстояния между узлом смешивания и концом газорастворопроводящего шланга означает увеличение всасывающего давления в узле смешивания. Это увеличение компенсируется увеличением расхода поступающего в этот узел газа и соответственно увеличением содержания газа в газожидкостной смеси в шланге. Или при сохранении содержания газа в смеси увеличение указанного расстояния должно быть компенсировано увеличением расхода проходящего по шлангу раствора.

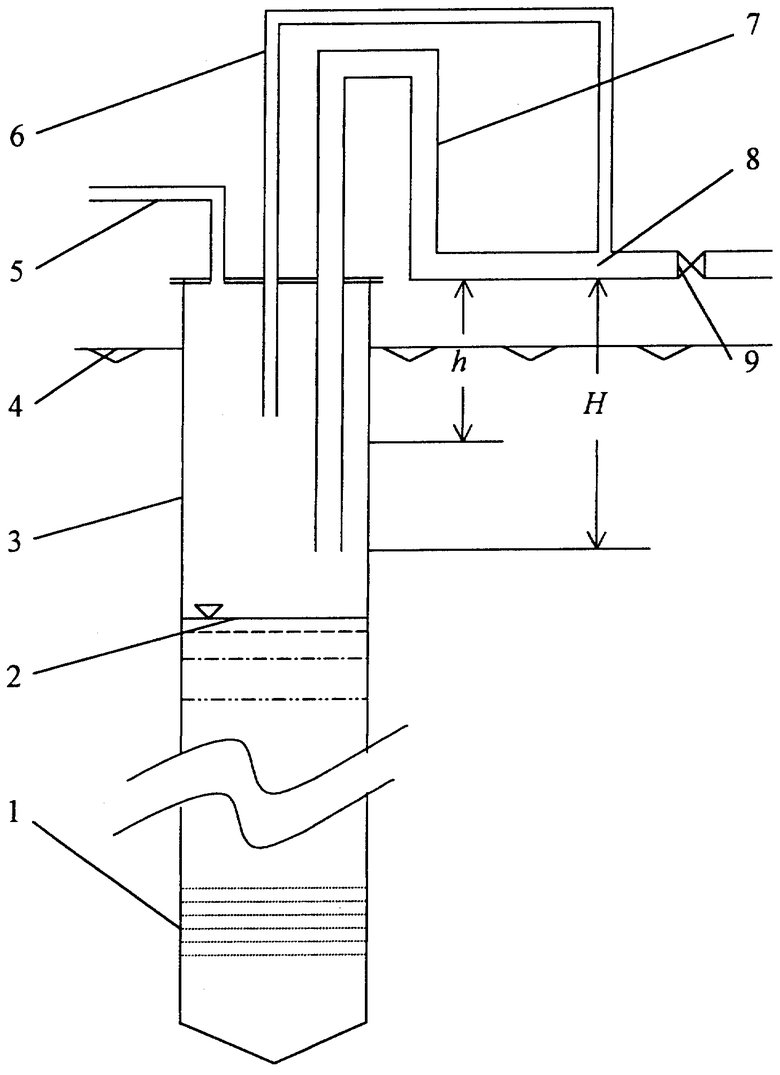

Изобретение иллюстрируется чертежом. На нем показано: 1 - фильтр геотехнологической скважины; 2 - уровень воды в скважине; 3 - рабочая колонна скважины; 4 - поверхность земли; 5 - шланг для подачи газа в скважину; 6 - шланг для подачи газа к узлу смешивания; 7 - газорастворопроводящий шланг; 8 - узел смешивания газа с раствором; 9 - кран для регулирования подачи растворов в скважину; h - высота водяного столба в шланге, соответствующая гидравлическому сопротивлению газорастворопроводящего шланга; H - глубина расположения нижнего конца газорастворопроводящего шланга относительно узла смешивания.

Выполнение способа по данному изобретению поясняется следующим примером. По данному примеру ведется отработка уранового месторождения методом скважинного ПВ сернокислыми растворами, подаваемыми в закачные скважины с дебитом 2 м /час и давлением 3,5 атм, откачка продуктивных растворов ведется эрлифтным способом при давлении сжатого воздуха в участковых трубопроводах 6 атм. Применение известных способов газонасыщения выщелачивающих растворов оказалось здесь невозможным из-за высокого, близкого к поверхности земли положения уровня подземных вод продуктивного горизонта и большой глубины залегания этого горизонта. Контроль за производительностью закачных скважин из-за сложности его проведения производился эпизодически, 1-2 раза в месяц при средней продолжительности межвосстановительного периода 2 месяца.

В этих условиях отработки месторождения обнаружились большие затраты кислоты в связи со слабой природной окисленностью рудных минералов, завышенная продолжительность отработки участков ПВ из-за нестабильной работы скважин и ряд еще других недостатков.

Для устранения этих недостатков использование технологии ПВ с данным изобретением заключалось в выполнении следующих операций. Закачные скважины оборудовались оголовками, изготовленными по схеме чертежа. При этом высота оголовков над поверхностью земли принималась равной 0,4 м, длина газорастворопроводящего шланга составляла 4 м, из них 0,5 м (соответствует значению Н на чертеже) приходится на внутрискважинную часть, из внескважинной части 2,5 м устанавливались вертикально и 1 м горизонтально. Внескважинная часть этого шланга изготавливалась из армированного нитью прозрачного ПВХ шланга с внутренним диаметром 35 мм.

Газоподающий шланг 6 заглублялся в скважине под оголовок на 0,3 м, а верхняя его часть располагалась над газорастворопроводящим шлангом 7. Соединение между этими шлангами производилось в виде тройника, выполнявшего в данном случае роль смесителя 8. Установка тройника на скважине производилась с возможностью его вертикального перемещения относительно оголовка. В качестве растворяемого газа предусматривалось использование воздуха из участкового трубопровода сжатого воздуха. Этот воздух должен поступать в скважину через редуктор и затем через шланг 5. Раствор должен поступать к смесителю 8 из участкового трубопровода выщелачивающих растворов через регулирующий кран 9.

После оборудования скважины по указанной схеме заполняют ее по шлангу 5 сжатым воздухом при давлении 3,2-3,3 атм, при этом уровень воды в скважине оказывается оттесненным на глубину около 30 м, затем открывают кран 9, регулируя им подачу растворов в скважину с дебитом 2 м3/чac. При такой подаче и принятых параметрах шланга 7, в соответствии со справочными данными о гидравлических сопротивлениях полимерных шлангов [5, с.80] это сопротивление для данных условий выражается потерей напора приблизительно 0,1 м водяного столба (h=0,1 м). В этом случае в тройнике 8 образуется отрицательное давление, равное приблизительно 0,4 м водяного столба (h-Н=-0,4 м). Под действием этого давления происходит засасывание воздуха по газоподающему шлангу 6.

В результате такого засасывания по приближенным расчетам отношение объема жидкости к газу в газорастворопроводящем шланге составит 1:1 при скорости движения газожидкостной смеси 1,1 м/сек и четочном, на равном расстоянии друг от друга расположении газовых пузырей в шланге. Для краевых скважин участка, работающих с дебитами 1 м3/чac, отношение объемов жидкости к газу в шланге составляет 1:2 при скорости движения смеси 0,9 м/сек. Такие отношения жидкости к газу получены при расположении смесителя на высоте 0,5 м над нижним концом газорастворопроводящего шланга. Другие соотношения могут быть получены путем изменения положения высоты смесителя.

При такой системе газонасыщения и подачи растворов в закачные скважины достигается устойчивое содержание растворенного кислорода воздуха в выщелачивающих растворах около 25 мг/л и стабильная работа скважин в течение всего межвосстановительного периода. При использовании для растворения технического кислорода его содержание в растворе может возрасти в 5 раз. Необходимость проведения восстановительных работ четко определяется уменьшением содержания газа в газорастворопроводящем шланге.

Это наступает тогда, когда уровень раствора в скважине поднимется выше нижнего конца этого шланга и при его достижении глубины h всасывающее давление в тройнике становится нулевым и подача в него газа полностью прекращается. При подъеме уровня до нижнего конца газоподающего шланга в скважине уже никакими изменениями положения смесителя газ в него поступить не может. Такая проверка положения уровня раствора в скважине предусмотрена для дополнительного контроля необходимости проведения восстановительных работ.

Таким образом, использование изобретения позволяет создать условия, обеспечивающие надежное газонасыщение растворов при стабильной и контролируемой работе закачных скважин.

СПИСОК ЛИТЕРАТУРЫ

1. Толстов Е.А. Физико-химические геотехнологии освоения месторождений урана и золота в Кызылкумском регионе. - М.: Издательство Московского государственного горного университета, 1999. -314 с.

2. Пименов М.К., Культин Ю.В., Мосинец В.Н., Подоляко М.Л. Перспективные направления совершенствования технологии скважинного подземного выщелачивания урана на месторождениях России. Горный журнал, №12, 1999, с.41-44.

3. Добыча урана методом подземного выщелачивания. Под ред. В.А.Мамилова. - М.: Атомиздат, 1980, 248 с.

4. Культин Ю.В., Абдульманов И.Г. Методика выбора растворов для подземного выщелачивания на стадии предварительной разведки. Известия ВУЗов, сер. Геология и разведка, №1, 1998, с.127-131.

5. Шапиро Г.И., Ехлаков С.В., Абрамов В.В. Пластмассовые трубопроводы. - М.: Химия, 1986. -144 с.

Изобретение относится к горному делу и может быть использовано при отработке месторождений полезных ископаемых методом подземного выщелачивания (ПВ). Может найти также применение в ряде технологических процессов, связанных с газонасыщением вод и растворов, в частности при создании геохимических барьеров для локализации загрязнений в подземных водоносных горизонтах, при подготовке воды для водоснабжения, при обеззараживании канализационных стоков, в гидрометаллургии и других отраслях промышленности. Способ включает подачу жидкости и газа к узлу их смешивания и проведение растворения газа в жидкости в газорастворопроводящем шланге, опущенном в скважину. Газ подается также в рабочую колонну скважины, надскважинная часть этого шланга изготавливается из прозрачных материалов, а его нижний конец устанавливается в заполненной газом части скважины на глубину, превышающую его гидравлическое сопротивление. Обеспечивает устойчивую и контролируемую работу закачных скважин ПВ и полное использование газа, предназначенного для растворения, что приводит к повышению качества продуктивных растворов и к сокращению затрат и времени на отработку месторождения. 1 з.п. ф-лы, 1 ил.

| КУЛЬТИН Ю.В | |||

| и др | |||

| Методика выбора растворов для подземного выщелачивания на стадии предварительной разведки | |||

| Известия ВУЗов | |||

| Сер | |||

| "Геология и разведка" | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Устройство для смешивания газа и жидкости в скважине | 1987 |

|

SU1441060A1 |

| Способ выщелачивания полезных ископаемых из продуктивных слабопроницаемых пластов | 1985 |

|

SU1350449A1 |

| Устройство для оборудования техно-лОгичЕСКиХ СКВАжиН | 1979 |

|

SU823562A1 |

| Способ приготовления раствора для подземного выщелачивания полезных ископаемых | 1988 |

|

SU1548417A1 |

| СПОСОБ ПОДГОТОВКИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ДЛЯ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ | 1997 |

|

RU2111350C1 |

| US 3441316 A, 29.04.1969 | |||

| US 4188068 A, 12.02.1980. | |||

Авторы

Даты

2005-07-20—Публикация

2003-10-30—Подача