Изобретение относится к бурению скважин и может быть использовано при контроле забойных параметров в процессе бурения, а также при каротаже в процессе бурения. Техническим результатом является повышение качества исследования скважины в процессе бурения, включающее получение данных для управления направленным бурением за счет более быстрой и надежной передачи информации от забоя на поверхность. Телеметрическая система содержит посадочную втулку колонны бурильных труб и скважинный прибор, имеющий генератор импульсов, статор и ротор которого имеют продольные каналы, фиксатор ротора относительно статора и гидротурбину. Дополнительно введен электрогенератор, ротор которого установлен на одном валу с ротором гидротурбины, направляющий аппарат гидротурбины выполнен в посадочной втулке в виде равномерно распределенных по окружности продольных пазов, образующих с диаметральной плоскостью один и тот же угол, отличный от 0°. Ротор гидротурбины снабжен продольными лопастями и связан с ротором генератора импульсов фрикционной муфтой, выполненной в виде дисков сцепления и цилиндрической пружины кручения, одним концом соединенной с ротором генератора импульсов, другим - с нижним диском сцепления, верхний диск сцепления закреплен к торцу ротора гидротурбины, а корпус фиксатора закреплен к верхней части вала ротора генератора импульсов.

Для передачи данных в системах телеметрии MWD (контроль процесса бурения) и LWD (каротаж в процессе бурения) датчики, расположенные на нижнем конце колонны бурильных труб, непрерывно или периодически контролируют требуемые параметры, а соответствующая информация передается на поверхность в процессе бурения. Информация для передачи кодируется в цифровом виде и по гидравлическому каналу (по столбу промывочной жидкости) передается в виде импульсов давления. Гидравлический канал связи в телесистемах MWD и LWD в настоящее время является наиболее надежным и широко используемым. Требования к каналу связи определяются в первую очередь тем объемом информации, который необходимо передавать в единицу времени. В зависимости от числа регистрируемых параметров и скорости проходки при бурении для получения качественной информации требуется скорость ее передачи порядка 4-4,5 бит в секунду [1].

Одним из известных устройств, используемых для передачи информации в процессе бурения, является “сирена” [1] (разработка фирмы Шлюмберже). Устройство устанавливается внутри колонны бурильных труб и формирует непрерывную последовательность положительных импульсов давления, выполняющую роль несущей частоты. Устройство представляет собой систему из статора и ротора. Последний при вращении периодически перекрывает имеющиеся в статоре отверстия (каналы), через которые протекает промывочная жидкость, создавая тем самым непрерывные периодические колебания давления. Ротор приводится во вращение электродвигателем, питаемым аккумуляторами или батареями. Частота колебаний зависит от числа секций на статоре и роторе и от скорости вращения ротора и может достигать 24 Гц, а скорость передачи информации в зависимости от способа модуляции может быть достаточно высокой - до 3 бит в секунду. Амплитуда импульсов имеет порядок 1000 кПа. Телесистемы с “сиреной” позволяют выбирать несущую частоту с наименьшим затуханием или лучшей отстройкой от шумов. Существенным недостатком системы является ее низкая помехозащищенность, т.к. затухание сигнала значительно повышается с ростом частоты, амплитуда шумов от насоса значительно превышает амплитуду сигналов от “сирены”, сигналы существенно искажаются и уменьшаются в переходах от одного диаметра труб к другому. Поэтому при проведении измерений в процессе бурения необходимо заранее проводить оценку ожидаемой на поверхности амплитуды сигнала с помощью специальных программ, учитывающих все действующие на него факторы и на каждом этапе бурения скважины выбирать оптимальный режим работы телесистемы и, с целью повышения надежности и качества получаемой информации, снижать скорость ее передачи.

Известны системы телеметрии, содержащие генератор импульсов, которые передают скважинную информацию в форме немодулированной последовательности импульсов давления [1]. Существует тип генератора импульсов, использующий тарельчатый (или иного типа) клапан, который открывает и закрывает центральное отверстие перемещением его в осевом направлении исполнительным механизмом. Недостатком таких генераторов является большое энергопотребление, т.к. исполнительный механизм должен действовать против движения промывочной жидкости. Такие устройства используются в системах MWD компаний Teleco и Sperry-Sun, скорость передачи информации в них - до 2 бит в секунду. Телесистемы представляют собой сложные крупногабаритные конструкции, размещенные в трубах, стыкуемых с колонной бурильных труб. Они содержат сложные и дорогостоящие исполнительные механизмы и системы их электропитания. Аппаратура требует громоздкого и дорогого оборудования для сборочных, профилактических работ и транспортировки. Например, известно устройство двухпозиционного генератора импульсов давления [2], состоящее из неподвижного статора и подвижного ротора с исполнительным механизмом, обеспечивающим его осевое и поворотное перемещение для избирательного закрытия продольных отверстий в статоре. Исполнительный механизм, представляющий собой соленоидный блок, включается сигналами кодирующего устройства. Генератор имеет два устойчивых состояния, формирующих импульсы в столбе промывочной жидкости. Значительные усилия, требуемые для перекрытия отверстий статора воздействием против движения жидкости, обусловливают необходимость источника энергии большой емкости, достаточной для межпрофилактического периода, а инерционность исполнительного механизма не позволяет иметь скорость передачи информации более 1,5 бит в секунду.

Наиболее близким к предлагаемому изобретению является система измерений в процессе бурения [3], использующая передачу информации в форме немодулированной последовательности импульсов - с помощью роторного генератора импульсов, состоящего из статора и ротора. Последний, периодически проворачиваясь относительно статора, закрывает и открывает каналы, по которым протекает промывочная жидкость, создавая тем самым импульсы давления. Система измерений включает скважинный прибор, устанавливаемый в нижней части колонны бурильных труб в специальную посадочную втулку и наземное регистрирующее оборудование, включающее приемник сигналов, дешифратор и записывающее устройство. Скважинный прибор состоит из блока датчиков регистрируемых параметров, микропроцессорного блока, электропитания и генератора импульсов давления. Он может опускаться и устанавливаться в колонну бурильных труб и извлекаться из скважины без подъема колонны. Для этой цели в верхней части прибор снабжен наконечником для сцепления с овершотом, а в нижней части снабжен “пером” для установки в посадочную втулку. Генератор импульсов давления состоит из неподвижного статора и поворотного ротора. Статор и ротор имеют продольные каналы, через которые протекает промывочная жидкость. Ротор расположен ниже или выше статора и в одном из двухпозиционных положений перекрывает каналы статора, создавая импульсы давления. Крутящий момент на роторе создается гидротурбиной, образованной специальной формой каналов статора и ротора или крыльчаткой, установленной на одном валу с ротором. Управление поворотом ротора осуществляется фиксатором, работающим от электромагнитного привода, выполненного в виде соленоида. Фиксатор имеет корпус, связанный продольным валом с поворотным ротором и поперечный стопорящий штифт, связанный продольным стержнем с якорем соленоида. Якорь совершает поступательно-возвратные перемещения: прямой ход - подачей электропитания в обмотку, обратный - под действием пружины. В корпусе фиксатора стопорящий штифт входит в зацепление поочередно с верхними и нижними элементами корпуса - продольными штифтами, которые фиксируют ротор в положениях, когда его каналы совмещены с каналами статора либо перекрыты. Описанная система измерений обеспечивает скорость передачи информации до 2 бит в секунду, что определяется инерционностью ротора и характеристиками гидротурбины. Время поворота ротора на заданный угол, имея начальную угловую скорость ω0=0, зависит от приложенного момента сил, момента сопротивления и момента инерции ротора. В гидротурбине, образованной формой каналов статора и ротора по [3], при перекрытии каналов статора циркуляция потока на входе в ротор резко уменьшается, а пусковой момент и быстродействие турбины падают. По другому варианту [3] гидротурбина представляет собой крыльчатку на валу ротора. Такие турбины имеют очень малые моменты вращения, циркуляция потока на входе крыльчатки отсутствует, а по теореме Жуковского силовое воздействие потока на обтекаемый им профиль определяется создаваемой вокруг этого профиля циркуляцией скорости [4].

Задачами изобретения являются повышение скорости передачи информации забойной телеметрической системой по гидравлическому каналу связи до 5 бит в секунду и повышение надежности работы аппаратуры, в результате чего достигается желаемый технический результат по повышению качества исследования скважин в процессе бурения, в том числе получение более качественных данных для управления направленным бурением, что в конечном счете сокращает затраты и время и повышает эффективность бурения.

Указанные задачи достигаются тем, что в забойной телеметрической системе с гидравлическим каналом связи, содержащей посадочную втулку и скважинный прибор, имеющий генератор импульсов, статор и ротор которого имеют продольные каналы, фиксатор ротора относительно статора и гидротурбину, дополнительно введен электрогенератор, ротор которого установлен на одном валу с ротором гидротурбины, направляющий аппарат гидротурбины выполнен в посадочной втулке в виде равномерно распределенных по окружности продольных пазов, образующих с диаметральной плоскостью один и тот же угол, отличный от 0°, ротор гидротурбины снабжен продольными лопастями и связан с ротором генератора импульсов фрикционной муфтой, выполненной в виде дисков сцепления и цилиндрической пружины кручения, одним концом соединенной с ротором генератора импульсов, другим - с нижним диском сцепления, верхний диск сцепления закреплен к торцу ротора гидротурбины, а корпус фиксатора закреплен к верхней части вала ротора генератора импульсов. Кроме того, якорь электромагнитного привода фиксатора имеет продольные гидравлические каналы, а в его торцевой рабочий зазор установлена немагнитная шайба.

Новым по отношению к прототипу является то, что в забойной телеметрической системе с гидравлическим каналом связи, содержащей посадочную втулку и скважинный прибор, имеющий генератор импульсов, статор и ротор которого имеют продольные каналы, фиксатор ротора относительно статора и гидротурбину, дополнительно введен электрогенератор, ротор которого установлен на одном валу с ротором гидротурбины, направляющий аппарат гидротурбины выполнен в посадочной втулке в виде равномерно распределенных по окружности продольных пазов, образующих с диаметральной плоскостью один и тот же угол, отличный от 0°, ротор гидротурбины снабжен продольными лопастями и связан с ротором генератора импульсов фрикционной муфтой, выполненной в виде дисков сцепления и цилиндрической пружины кручения, одним концом соединенной с ротором генератора импульсов, другим - с нижним диском сцепления, верхний диск сцепления закреплен к торцу ротора гидротурбины, а корпус фиксатора закреплен к верхней части вала ротора генератора импульсов. Кроме того, якорь электромагнитного привода фиксатора имеет продольные гидравлические каналы, а в его торцевой рабочий зазор установлена немагнитная шайба.

Наклоненные к диаметральной плоскости под определенным углом пазы направляющего аппарата гидротурбины создают на входе ротора циркуляцию потока жидкости, что обеспечивает по сравнению с прототипом значительно более высокую мощность гидротурбины (момент и скорость вращения). Параметры гидротурбины могут подбираться за счет сменного направляющего аппарата с различным углом наклона пазов, они определяют быстродействие поворота ротора генератора импульсов и, следовательно, скорость формирования импульсов давления. Связь ротора гидротурбины с ротором генератора импульсов фрикционной муфтой, выполненной в виде дисков сцепления и цилиндрической пружины кручения, позволяет осуществлять безостановочное вращение ротора гидротурбины с проскальзыванием его относительно ротора генератора импульсов в моменты фиксаций последнего, а в моменты освобождения от фиксации использовать для поворота кинетическую энергию вращения и потенциальную энергию закрученной пружины, что также повышает быстродействие работы генератора импульсов. Введенный в скважинный прибор дополнительно электрогенератор, ротор которого установлен на одном валу с ротором гидротурбины, обеспечивает электропитание скважинного прибора и подзарядку аккумуляторной батареи, что повышает надежность работы аппаратуры, а время нахождения ее на забое не ограничивается ресурсом батареи. Продольные гидравлические каналы якоря электромагнитного привода устраняют поршневой эффект, а установленная в его рабочий зазор немагнитная шайба предотвращает залипание якоря в конце рабочего хода, что повышает быстродействие электромагнитного привода.

Совокупность указанных отличительных признаков позволяет получить новое качество телесистемы - увеличить скорость передачи информации до 5 бит в секунду (в 2,5 раза). Анализ существующих систем и патентные исследования показали, что предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью.

Сущность изобретения поясняется на чертежах, где

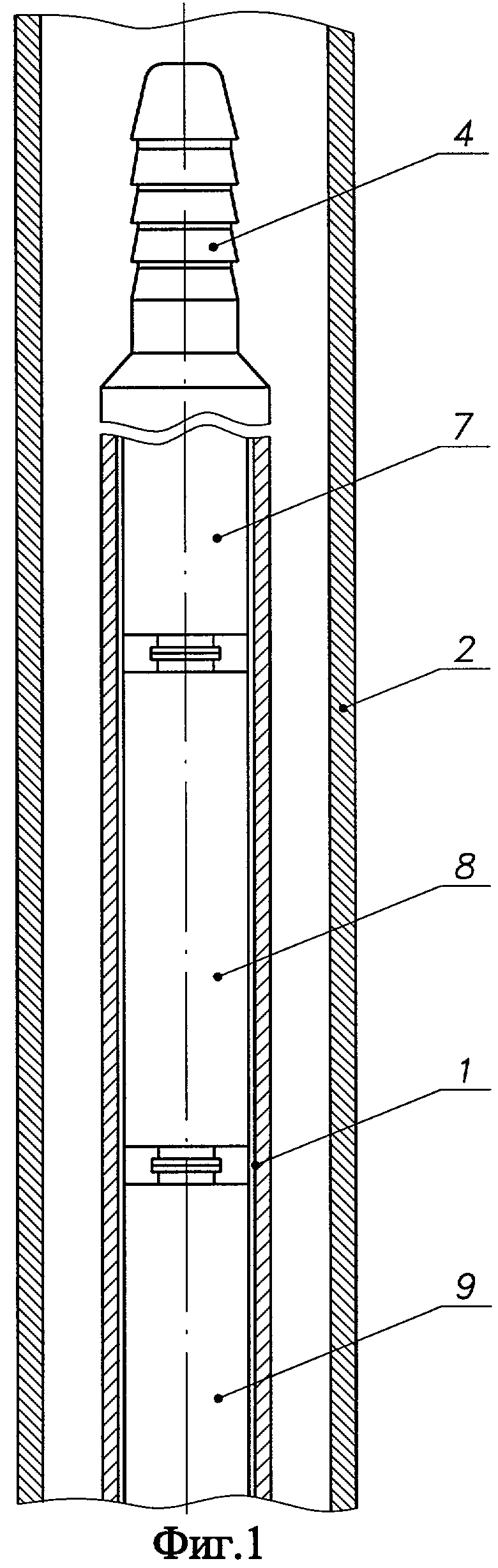

на фиг.1 изображен электронный модуль, расположенный в верхней части скважинного прибора, установленного в колонне бурильных труб;

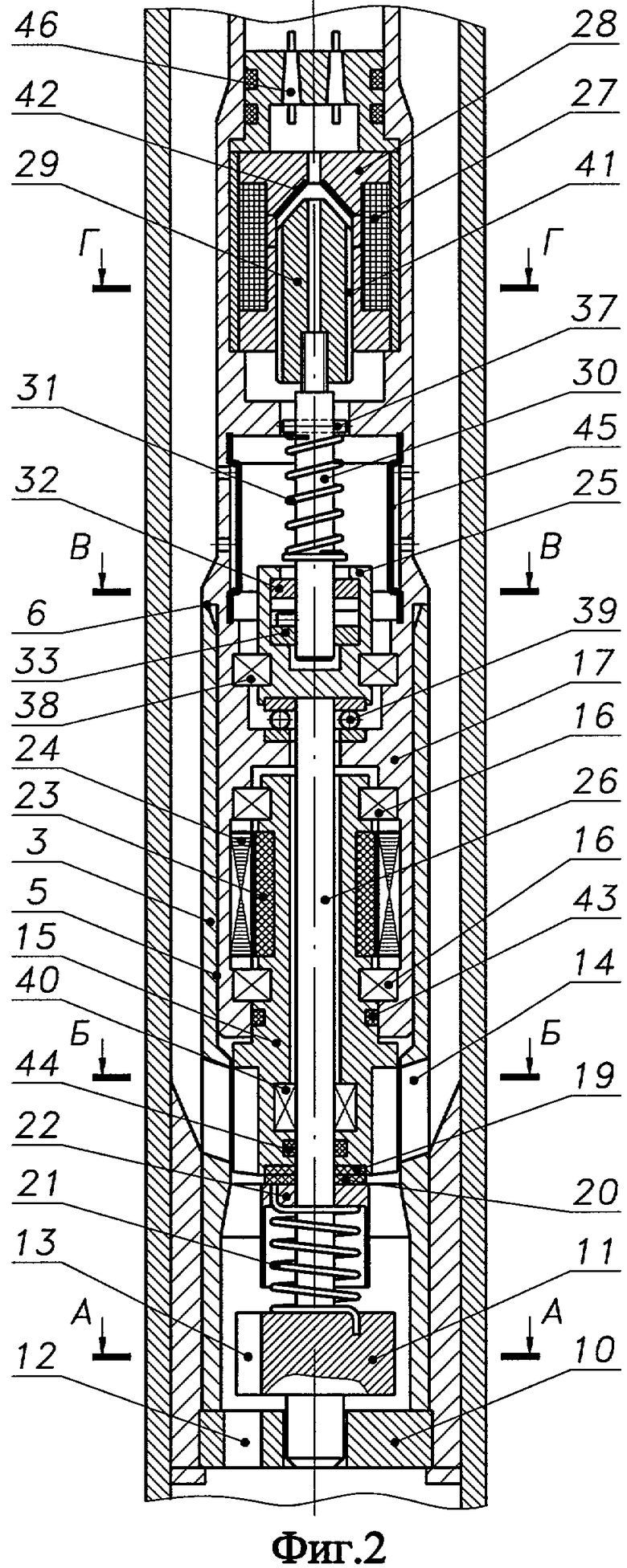

на фиг.2 изображен электромеханический модуль, расположенный в нижней части скважинного прибора, установленного в колонне бурильных труб;

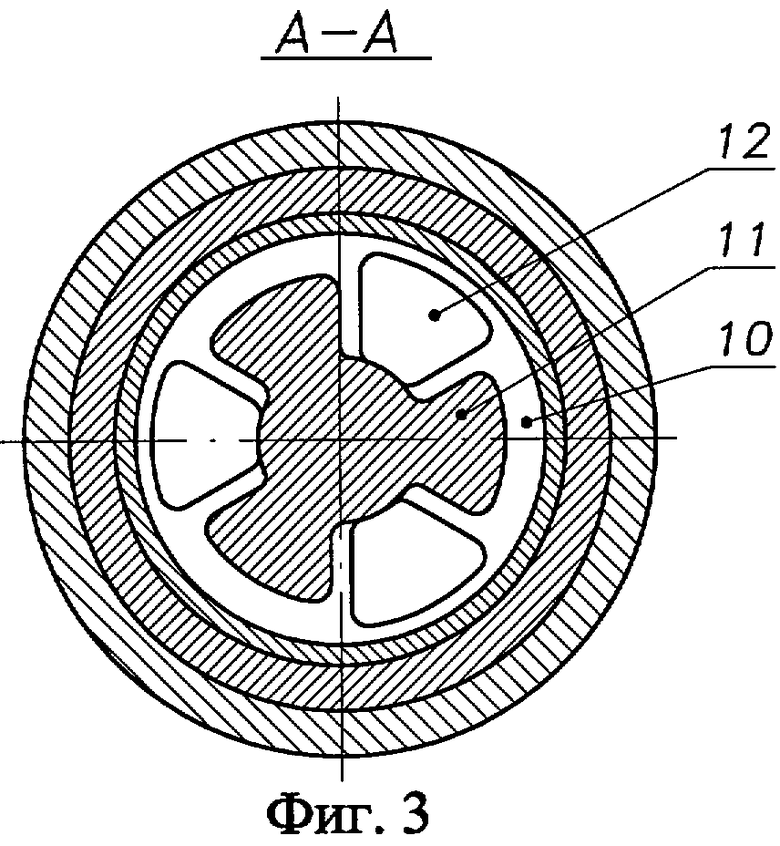

на фиг.3 изображено сечение по А-А, в случае совмещения каналов ротора и статора;

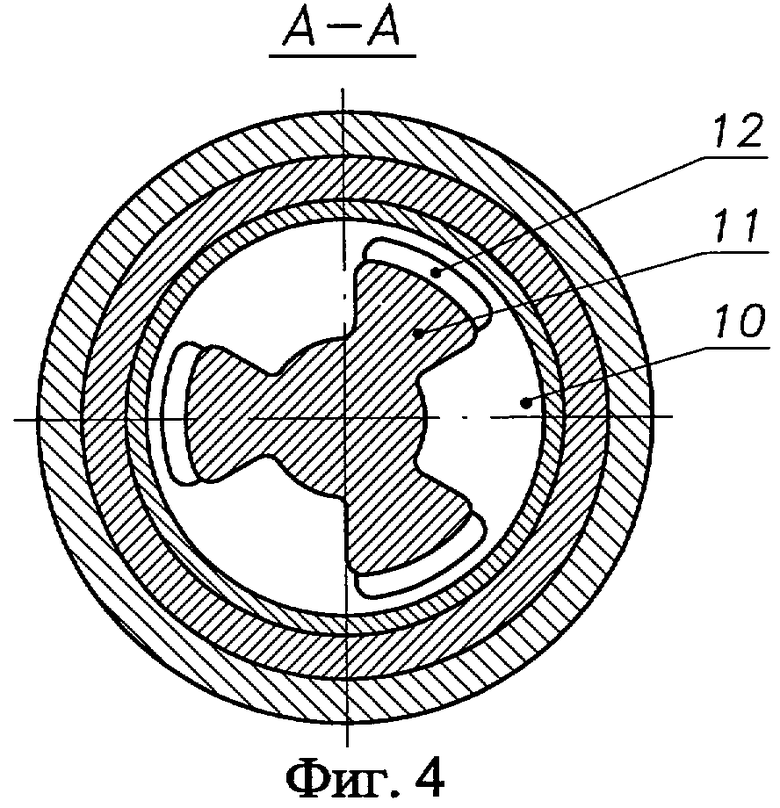

на фиг.4 изображено сечение по А-А, в случае когда ротор перекрывает каналы статора;

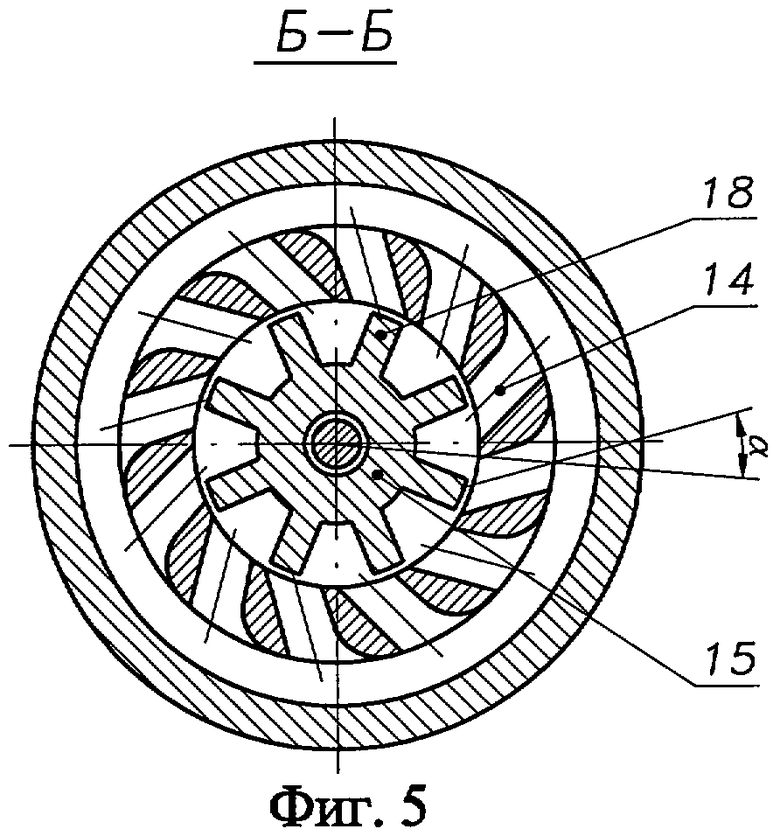

на фиг.5 изображено сечение по Б-Б;

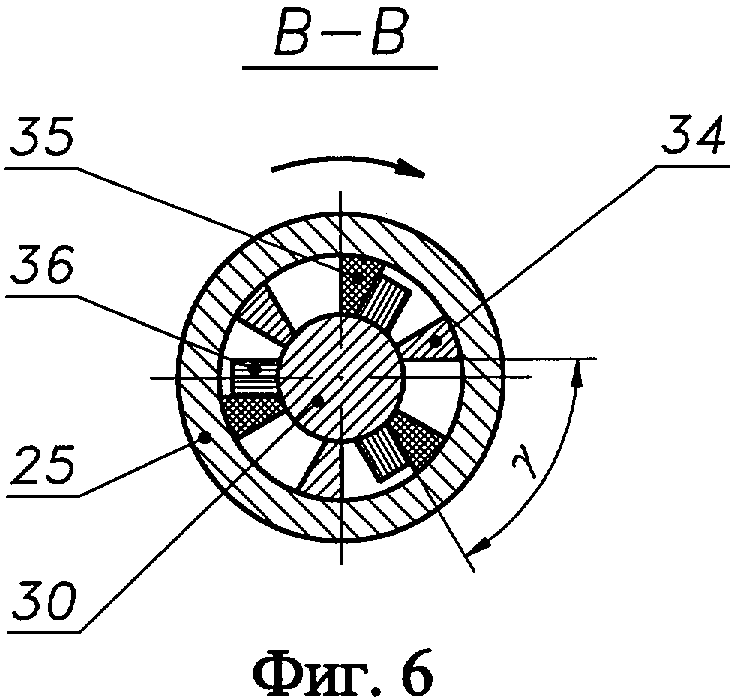

на фиг.6 изображено сечение по В-В;

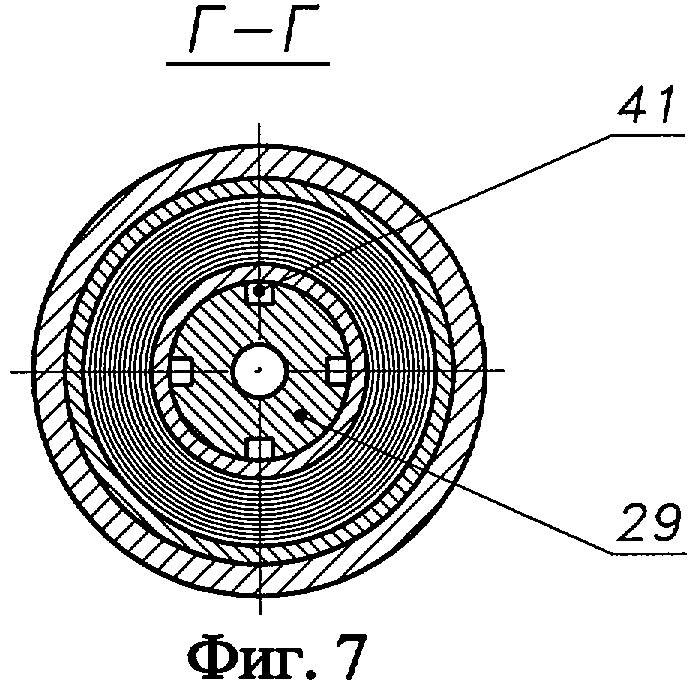

на фиг.7 изображено сечение по Г-Г;

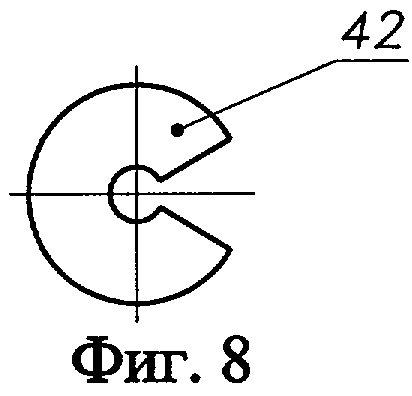

на фиг.8 изображена развертка немагнитной шайбы, расположенной в рабочем зазоре электромагнитного привода.

Скважинный прибор 1 установлен в нижней части колонны 2 бурильных труб над забойным двигателем с помощью посадочной втулки 3, которая выполнена составной и закреплена к колонне. Посадочная втулка 3 является опорой скважинного прибора и ориентирует его относительно отклонителя бурового инструмента в наклонно-направленных и горизонтальных скважинах. В верхней части прибор снабжен наконечником 4 для сцепления с овершотом при спуско-подъемных операциях, а в нижней части - цилиндрической посадочной поверхностью 5 с торцевым уступом 6 и шпоночным пазом (на чертеже не показан). Скважинный прибор состоит из двух основных узлов: электромеханического модуля и электронного модуля, расположенного в верхней части и включающего блок датчиков 7 регистрируемых параметров, микропроцессорный блок 8 и блок аккумуляторов питания 9. Генератор импульсов давления электромеханического модуля содержит неподвижный статор 10, закрепленный в посадочной втулке 3, и поворотный ротор 11, установленный на нижнем конце скважинного прибора. Статор и ротор имеют продольные каналы 12 и 13, через которые в процессе бурения протекает промывочная жидкость. Ротор может занимать относительно статора двухпозиционное положение: каналы его совмещены с каналами статора; ротор повернут и частично перекрывает каналы статора. Телесистема имеет гидротурбину, включающую направляющий аппарат 14, выполненный в посадочной втулке 3, и ротор 15, установленный в скважинном приборе над ротором 11. Направляющий аппарат выполнен в виде равномерно распределенных по окружности продольных пазов 14, образующих с диаметральной плоскостью угол α, отличный от 0°, т.е. пазы 14 наклонены к диаметральной плоскости под определенным углом, что создает на входе ротора 15 циркуляцию потока жидкости относительно продольной оси. Направляющий аппарат может быть выполнен сменным с различным углом наклона пазов, т.е. могут подбираться параметры гидротурбины по моменту и скорости вращения. Ротор 15 гидротурбины установлен в подшипниках 16 корпуса 17 скважинного прибора и снабжен продольными лопастями 18. Ротор 15 связан с ротором 11 фрикционной муфтой, имеющей диски сцепления 19 и 20 и цилиндрическую пружину кручения 21, один конец которой соединен с ротором 11, а другой - с нижним диском сцепления 20 посредством опорной втулки 22. Пружина 21 поджимает нижний диск 20 к верхнему диску 19, последний закреплен к торцу ротора 15. На валу ротора 15 в верхней его части установлен ротор 23 электрогенератора, статор 24 которого закреплен в корпусе 17. Фиксатор ротора 11 относительно статора 10 имеет поворотный корпус 25, закрепленный к верхней части вала 26 ротора 11, и электромагнитный привод управления, состоящий из обмотки электропитания 27, размещенной на каркасе 28, и якоря 29, соединенного с тягой 30, подпружиненной пружиной 31. В корпусе 25 закреплены две втулки 32 и 33, через которые проходит нижняя часть тяги 30. Втулки 32 и 33 имеют торцевые кулачки 34 и 35, расположенные навстречу друг другу. Кулачки верхней и нижней втулок смещены относительно друг друга на величину угла γ поворота ротора 11. Между кулачками втулок размещены поперечные штифты 36 тяги 30, находясь в зоне соприкосновения с кулачками нижней либо верхней втулки. Тяга 30 ограничена от проворота поперечным штифтом 37 тяги 30, размещенным своими концами в пазах корпуса 17. Корпус 25 и вал 26 установлены в подшипниках 38, 39, 40. Якорь 29 снабжен продольными гидравлическими каналами 41, а в его рабочий торцевой зазор установлена разрезная листовая шайба 42 из немагнитного материала.

Электромеханический модуль внутри заполнен электроизоляционной жидкостью, например маслом, служащей одновременно смазкой для подвижных элементов. Уплотнение вращающихся валов предусмотрено манжетами 43 и 44, а компенсация температурных изменений внутреннего объема - эластичной оболочкой 45. Электрическая связь электронного модуля с нижним маслозаполненным электромеханическим модулем осуществляется через баростойкие электровводы 46.

Телеметрическая система работает следующим образом. При спуске в скважину бурового инструмента скважинный прибор 1 устанавливается в нижней части колонны 2 бурильных труб цилиндрической поверхностью 5 в посадочную втулку 3 до упора торцевым выступом 6 в конец втулки. Возможен спуск (и извлечение) скважинного прибора в смонтированную колонну с помощью троса и овершота, сцепляемого с наконечником 4. В процессе турбинного бурения осуществляется прокачка буровым насосом промывочной жидкости в колонну бурильных труб. Поток жидкости проходит через направляющий аппарат 14 и ротор 15 гидротурбины, каналы 13 и 12 ротора 11 и статора 10 генератора импульсов давления. Под воздействием на лопасти 18 потока жидкости ротор гидротурбины вращается, преодолевая трение в дисках сцепления 19 и 20 при заторможенном роторе 11 и закручивая при этом пружину 21 моментом, равным моменту трения в дисках 19 и 20. Момент сопротивления в подшипниках 16 между ротором 15 и корпусом 17 незначителен. Параметры, регистрируемые датчиками в блоке 7, кодируются в цифровом виде микропроцессорным блоком 8 и поступают в виде импульсов питания от блока аккумуляторов 9 в обмотку 27 управляющего электромагнитного привода. Якорь 29 с тягой 30, ограниченной от проворота штифтом 37, совершают возвратно-поступательные перемещения. При наличии тока в обмотке 27 якорь 29 втягивается в каркас 28, а между импульсами питания отжимается пружиной 31. Через каналы 41 осуществляется переток жидкости при движениях якоря, а немагнитная шайба 42 в торцевом рабочем зазоре предотвращает его залипания, что повышает быстродействие и надежность работы привода. Штифты 36 перемещаются с тягой 30 вверх и вниз между кулачками 34 и 35 втулок 32 и 33, выходят из зацепления с одной из них, освобождают корпус 25 для проворота на угол γ до зацепления с кулачками противоположной втулки. Ротор 11 вместе с валом 26, корпусом 25 и втулками 32 и 33 прокручивается в подшипниках 38, 39, 40 под действием приложенного к нему момента, который складывается из составляющих, обусловленных кинетической энергией вращающегося ротора 15 гидротурбины и потенциальной энергией закрученной пружины 21. Усилие поджатия дисков 19 и 20, осуществляемое пружиной 21 через упорную втулку 22, и подбирается таким, чтобы диски 19 и 20 проскальзывали при стопорении ротора 11 и при определенной подаче бурового насоса обеспечивалась в заданных пределах скорость вращения ротора 15. При этом обеспечиваются рабочие параметры электрогенератора, ротор 23 которого установлен на одном валу с ротором 15, а статор 24 установлен в корпусе 17. Электрогенератор обеспечивает электропитание скважинного прибора и подзарядку аккумуляторной батареи, что повышает надежность работы аппаратуры. При освобождении от фиксации ротор 11 прокручивается вместе с ротором 15 за счет сцепления дисков 19 и 20, получая дополнительное ускорение от закрученной пружины 21. Ротор 11 поочередно фиксируется в двух положениях, когда каналы 12 статора 10 открыты или частично перекрыты, то есть формируются положительные импульсы давления промывочной жидкости, которые воспроизводят управляющие импульсы питания электромагнитного привода, несущие закодированную информацию от датчиков. Импульсы давления проходят по столбу промывочной жидкости и регистрируются на устье скважины. Электромеханический модуль внутри заполнен электроизоляционной жидкостью, служащей смазкой для подвижных элементов. Изменения объема электроизоляционной жидкости компенсируются эластичной оболочкой 45. Уплотнение вращающихся валов осуществляется манжетами 43 и 44. Электрическая связь электромагнитного привода и электрогенератора с электронным модулем осуществляется через баростойкие электровводы 46.

Применение изобретения позволило:

1. Повысить скорость передачи информации в 2,5 раза (до 5 бит в секунду).

2. Повысить информативность, достоверность и точность телесистемы.

3. Улучшить компоновку скважинного прибора системы.

4. Повысить надежность работы системы по формированию передаваемых сигналов.

5. Увеличить ресурс работы скважинного прибора по энергопотреблению.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. С.М.Аксельрод. Каротаж в процессе бурения (по материалам американских публикаций), “Каротажник”, Научно-технический вестник №85, г. Тверь, 2002 г.

2. Патент США №5787052 МПК G 01 V 1/40, 28.07.1998 г.

3. Патент США №4914637, МПК Н 04 Н 9/00, 03.04.1990 г. [Прототип].

4. Г.И.Кривченко. Гидравлические машины. М., Энергия, 1978 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЯ ЭЛЕКТРОННЫХ СХЕМ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ С БЕСПРОВОДНЫМ КАНАЛОМ СВЯЗИ И ТУРБОГЕНЕРАТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2383730C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2331149C1 |

| АВТОНОМНЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2321741C1 |

| ЭЛЕКТРОГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННЫХ УСТРОЙСТВ | 2003 |

|

RU2244995C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2337240C1 |

| ЭЛЕКТРОГЕНЕРАТОР БИРОТАТИВНЫЙ | 2007 |

|

RU2321742C1 |

| ГЕНЕРАТОР ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2332564C1 |

| БИРОТАТИВНЫЙ ЭЛЕКТРОГЕНЕРАТОР ДЛЯ ПИТАНИЯ СКВАЖИННОГО ПРИБОРА | 2007 |

|

RU2321744C1 |

| БИРОТАТИВНЫЙ СКВАЖИННЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2326238C1 |

| БИРОТАТИВНЫЙ ЭЛЕКТРОГЕНЕРАТОР | 2007 |

|

RU2329377C1 |

Изобретение относится к бурению скважин и может быть использовано для передачи информации в процессе бурения. Телеметрическая система содержит посадочную втулку и скважинный прибор, имеющий генератор импульсов, статор и ротор которого имеют продольные каналы, фиксатор ротора относительно статора, гидротурбину и электрогенератор, ротор которого установлен на одном валу с ротором гидротурбины. Корпус фиксатора закреплен к верхней части вала ротора генератора импульсов. Направляющий аппарат гидротурбины выполнен в посадочной втулке в виде равномерно распределенных по окружности продольных пазов, образующих с диаметральной плоскостью один и тот же угол, отличный от 0°. Ротор гидротурбины снабжен продольными лопастями и связан с ротором генератора импульсов фрикционной муфтой, выполненной в виде дисков сцепления и цилиндрической пружины кручения, одним концом соединенной с ротором генератора импульсов, другим - с нижним диском сцепления. Верхний диск сцепления закреплен к торцу ротора гидротурбины. Якорь электромагнитного привода фиксатора может иметь продольные гидравлические каналы, а в его торцевой рабочий зазор может быть установлена немагнитная шайба. Изобретение направлено на повышение достоверности и точности телеметрической системы при увеличении скорости передачи информации. 1 з.п. ф-лы, 8 ил.

| US 4914637 A, 03.04.1992 | |||

| Способ и устройство получения забойной информации | 1980 |

|

SU939747A1 |

| Устройство для передачи информации по гидравлическому каналу | 1989 |

|

SU1624143A1 |

| Устройство для контроля забойных параметров по гидравлическому каналу связи | 1989 |

|

SU1716122A1 |

| Передатчик сигнала буровой скважины | 1981 |

|

SU1199204A3 |

| RU 96121043 А, 27.01.1999 | |||

| ГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР СКОРОСТИ | 1929 |

|

SU16523A1 |

| US 57870502 A, 28.07.1998 | |||

| РУКАВИЦЫН В.Н | |||

| Контроль забойных параметров в процессе бурения скважин | |||

| Обзорная информация | |||

| Серия “Автоматизация и телемеханизация нефтяной промышленности” | |||

| Вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - М.: ВНИИОЭНГ, 1987, с.14-27. | |||

Авторы

Даты

2005-07-20—Публикация

2004-04-07—Подача