Изобретение относится к горной промышленности и может быть использовано для бурения взрывных скважин на карьерах и шахтах, а также для проходки технологических скважин.

Известны преимущественно применяемые бескорпусные двух- и трехшарошечные долота, содержащие сваренные между собой лапы (секции), шарошки с конусной поверхностью, вращающиеся на наклонных к оси долота под большим углом (45-57 градусов) цапфах, обращенных к центру долота (Симкин Б.А., Кутузов Б.Н., Буткин В.Д. Справочник по бурению на карьерах. - 2-е изд. - М.: Недра, 1990, с.99, рис.4.1). К числу недостатков таких долот относятся: окружные скорости зубьев уменьшаются к центру долота до нулевых значений, что обусловливает необходимость высоких осевых нагрузок, большой массы и энерговооруженности бурового станка; калибрующие (крайние к стенкам скважины) венцы шарошек могут выступать относительно козырьков лап на ограниченную величину, что обусловливает малый кольцевой зазор между корпусом и стенками скважины и, как следствие, затрудненную эвакуацию бурового шлама и форсированный износ козырьков лап до обнажения тел качения, приводящего к заклиниванию шарошек; большие нагрузки на консольные цапфы и узел крепления их к лапам, что требует применения дорогих легированных сталей.

Эти недостатки можно устранить путем изменения форм шарошек и их ориентации относительно оси долота и его корпуса.

Известно буровое долото, корпус которого оснащен одной шарошкой сферической формы, а угол наклона цапфы направлен к вертикальной оси долота (Зубарев А.В., Матвеев Г.И., Рыжиков Ю.В. и др. Одношарошечные долота. - М.: Недра, 1971, с.154, рис.64; Дусев В.И. Шарошечные долота для бурения взрывных скважин. - М., 1963, с.28, рис.17).

К числу недостатков таких долот относятся: весьма затрудненное забуривание долота в каждую новую скважину и возможное ее искривление вследствие неустойчивой работы долота; сохраняются проблемы форсированного износа козырьков лап и недостаточного кольцевого зазора между корпусом и стенками скважин; при вращении корпуса шарошка, внедряясь в породу, удерживается от вращения, а корпус долота проворачивается относительно шарошки, изменяя ее наклон. При этом шарошка совершает процессирующее движение, обкатываясь по забою зубчатыми венцами, расположенными на большем диаметре. Поэтому в центральной части скважины преобладают режущие нагрузки, что ограничивает использование долота в крепких породах.

Известно буровое долото с двумя шарошками полусферической формы, цапфы которых обращены к стенкам скважины (Травкин B.C. Породоразрушающий инструмент для вращательного бескернового бурения скважин. - М.: Недра, 1982, с.130, рис.30).

К числу недостатков этого долота относятся: вследствие больших величин радиуса полусферы долота и угла наклона осей вращения шарошек к оси долота оно работает в основном в режиме резания, что ограничивает использование долота в крепких породах; из-за большого угла наклона цапфы создаются большие нагрузки на узел крепления цапфы к центральной лапе, снижающие живучесть долота. Кроме того, изнашиваются боковые поверхности корпуса, что приводит к уменьшению диаметра долота.

Наиболее близким к предлагаемому техническому решению является принятое за прототип буровое шарошечное долото, содержащее корпус с ниппелем и продувочными каналами, цапфы, несущие шарошки с фрезерованными зубьями или армированные твердосплавными зубьями, имеющие усеченную сферическую форму на части их рабочей поверхности, установленные на сменных породоразрушающих секциях с гранеными хвостовиками, закрепленными в корпусе с помощью резьбы (Пат.2115794 Российская Федерация, С1 Е 21 В 10/20. Долото для бурения скважин со сменными породоразрушающими секциями [Текст]/ Близнюков В.И., Гноевых А.Н., Браженцев В.П., Близнюков В.И.: заявитель и патентообладатель Российское акционерное общество "Газпром". - №96123213; заявл. 06.12.96; опубл. 20.07.98, Бюл. №20 (II ч.) - 8 с.)

Основной недостаток прототипа заключается в том, что оси шарошек, установленных на породоразрушающих секциях, расположены под острым углом к забою скважины и не могут выдерживать больших осевых усилий на долото при бурении крепких пород. Сохраняется форсированный износ козырьков сменных породоразрушающих секций, затрудняется очистка скважины от буровой мелочи из-за невозможности увеличения кольцевого зазора между поверхностью шарошек и стенками скважины. Периферийная часть шарошки имеет более интенсивный износ вследствие больших окружных скоростей по сравнению с центральной частью.

Основными задачами изобретения являются повышение эффективности работы долота и расширение области его рационального применения в крепких и очень крепких породах за счет достижения перекатывания сферических шарошек и их дробящего характера разрушения породы, а также возможности создания большего осевого усилия на долото, эффективной очистки забоя от бурового шлама и оптимизации режимных параметров процесса бурения.

Поставленные задачи достигаются тем, что в первом варианте бурового шарошечного долота, содержащего корпус с ниппелем и продувочными каналами, цапфы, несущие шарошки с фрезерованными зубьями или армированные твердосплавными зубьями, имеющие усеченную сферическую форму на части их рабочей поверхности, цапфы шарошек, имеющих усеченную сферическую форму, установлены под одинаковым острым углом к вертикальной оси долота в сторону стенок скважины, выбираемым в зависимости от условий бурения, причем цапфы установлены на корпусе посредством сменных секций, а прицапфовые поверхности сменных секций имеют угол наклона к горизонтальной оси, равный углу наклона цапфы к вертикальной оси долота, при этом отношение диаметра долота к большему диаметру шарошки отвечает условию D/dш=2,17-2,2.

Поставленные задачи достигаются также тем, что во втором варианте бурового шарошечного долота, содержащего корпус с ниппелем и продувочными каналами, цапфы, несущие шарошки с фрезерованными зубьями или армированные твердосплавными зубьями, имеющие усеченную сферическую форму на части их рабочей поверхности, для горно-геологических условий, в которых стойкость корпуса сопоставима со стойкостью опор и вооружения шарошек и для долот D>160 мм, цапфы всех шарошек, имеющих усеченную сферическую форму, приварены к прицапфовой поверхности корпуса и установлены на нем под одинаковым острым углом к вертикальной оси долота в сторону стенок скважины, выбираемым в зависимости от условий бурения, причем прицапфовые поверхности корпуса имеют угол наклона к горизонтальной оси, равный углу наклона цапфы к вертикальной оси долота, при этом отношение диаметра долота к большему диаметру шарошки отвечает условию D/dш=2,17-2,4.

Причинно-следственная связь существенных признаков, характеризующих данное изобретение, с достигаемыми техническими и технологическими результатами заключается для первого варианта в следующем. Установка цапф под острым углом к вертикальной оси долота в сторону стенок скважины обеспечивает вращение шарошек, имеющих сферическую форму, вдоль оси цапфы и оси долота, создавая ударно-дробящий характер разрушения породы, без проскальзывания по забою скважины и режущего действия, что в прототипе невозможно. Расположение цапф под острым углом к вертикальной оси долота позволяет создать большие осевые усилия на шарошки по сравнению с прототипом, причем с уменьшением угла величина усилия может быть увеличена. В этом случае долото способно эффективно работать в крепких и очень крепких породах при силовых режимах бурения. Работу шарошек во вращательно-перекатывающем режиме обеспечивает пересечение их осей вращения (осей цапф) с вертикальной осью (осью вращения) долота. Это достигается равенством угла наклона к горизонтальной оси прицапфовых поверхностей сменных секций с углом наклона цапфы к вертикальной оси долота. Зазор относительно поверхности корпуса и рабочей поверхности зубчатых венцов на большем диаметре шарошки больше аналогичного зазора (затрубного пространства) в прототипе и серийно применяемых трехшарошечных долот с конусными шарошками в 1,5-1,7 раза. Это обеспечивает более эффективное удаление бурового шлама из скважины и предотвращает изнашивание тыльной части корпуса долота. Отношение диаметра долота к большему диаметру шарошки, отвечающее условию D/dш=2,17-2,2, создает эффективную работу шарошек в забое при бурении крепких и очень крепких пород, обеспечивая минимальный керн в центре долота между шарошками и оптимальный зазор между их поверхностями в месте расположения наибольших диаметров. Так, при отношении D/dш<2,17 зазор между поверхностями шарошек в месте наибольших диаметров практически отсутствует. Например, для долот диаметрами D=215,9 мм и D=250,8 мм, при D/dш=2,16, диаметры шарошек соответственно равны dш=100 мм и dш=116 мм, а керны с сечением приближенно треугольной формы имеют размеры сторон сечения соответственно 28 мм и 30 мм. Для указанных диаметров долот найденные и приведенные выше значения больших диаметров шарошек являются критическими: при их выборе (или диаметров меньших значений) произойдет поломка зубьев и заклинивание шарошек. При отношении D/dш>2,2 бурение в крепких и очень крепких породах может характеризоваться неравномерностью разрушения породы, появлением керна больших размеров в центре долота и крупных кусков (прослоек) между шарошками. Например, для долот диаметрами D=215,9 мм и D=250,8 мм, при D/d ш=2,4 мм, большие диаметры шарошек соответственно равны dш=90 мм и dш=105 мм. Для указанных диаметров также возможна поломка зубьев и заклинивание шарошек, так как размер сечения керна (величина стороны треугольника) увеличивается: для D=215,9 мм - до 64 мм, для D=250,8 мм - до 76 мм, а зазоры между поверхностями шарошек в месте наибольших диаметров возрастают для D=215,9 до 18 мм, для D=250,8 мм до 24 мм. Поэтому рациональное отношение диаметра долота к большему диаметру шарошек будет D/dш=2,17-2,2, что является отличительным признаком заявляемого устройства по отношению к прототипу. В зависимости от условий бурения и физико-механических свойств горных пород предлагаемое долото оснащается сменными секциями с различными углами наклона прицапфовых поверхностей к горизонтали, что в прототипе достигнуть невозможно. Эта отличительная особенность позволяет оптимизировать режимные параметры процесса бурения: осевое усилие на долото, частоту вращения и расход сжатого воздуха, что в совокупности с возможностью применения сменных шарошек на цапфе с различным вооружением существенно расширяет не только технические, но и технологические возможности заявляемого долота.

Причинно-следственная связь существенных признаков, характеризующих данное изобретение с достигаемыми техническими и технологическими результатами для второго варианта заключается в следующем. Для горно-геологических условий, в которых долото работает с сопоставимым сроком службы всех элементов (породы трещиноватые, однородные, средней и ниже средней крепости), а также с применением сетки скважин малого диаметра (<160 мм), предлагаемое буровое шарошечное долото выполняется цельнокорпусным: цапфа монтируется в отверстие корпуса с натягом и приваривается, что является отличительным признаком по отношению к прототипу. Конструкция является рациональной при достижении равной стойкости корпуса и стойкости опор и вооружения шарошек. Для разных физико-механических свойств горных пород и диаметров долота устанавливаются свои типоразмеры предлагаемого устройства, характеризующиеся величиной угла наклона цапфы к вертикальной оси долота, которая обеспечивается углом прицапфовой поверхности корпуса к горизонтальной оси долота. Равенство углов наклона цапфы к вертикальной оси долота и прицапфовой поверхности корпуса к горизонтали обеспечивает пересечение осей шарошек в одной точке с вертикальной осью долота, что создает перемещение шарошки по забою в режиме перекатывания и ударно-дробящий характер разрушения породы. В связи с изготовлением корпуса заодно с цапфой изменяется конструкция долота и корпуса, вследствие чего рабочая поверхность зубчатых венцов на большем диаметре шарошки имеет зазор В относительно поверхности корпуса, отвечающий условию В=Bc·[(D-dкп)/(D-dп)]>1,7-2,0, где Bс - зазор между корпусом и рабочей поверхностью зубчатых венцов на большем диаметре шарошки долота - прототипа, D - диаметр долота, dкп - диаметр корпуса предлагаемого долота, dп - диаметр корпуса долота - прототипа. Этот отличительный признак позволяет по сравнению с прототипом и первым вариантом заявляемого устройства бурить породы в режиме, обеспечивающем большие размеры фракций продуктов разрушения горной породы (крупный скол буровой мелочи), и, следовательно, при наличии большего затрубного пространства эффективнее очищать забой от бурового шлама и снизить пылеобразование при работе станка. Как отличительный признак отношение диаметра долота к большему диаметру шарошки, отвечающее условию D/dш=2,17-2,4, существенно расширяет технические и технологические возможности долота. С уменьшением большего диаметра шарошки между последними в центре долота образуется керн больших размеров, а между поверхностями шарошек - большие зазоры, составляющие для долот диаметром D=215,9 мм - 18 мм, а для D=250,8 мм - 24 мм. Такая кинематика долота в некрепких и трещиноватых породах позволяет разрушать породу при наличии керна и прослоек между поверхностями шарошек не только в ударно-дробящем, но и в сочетании последнего со сдвигающе-скалывающем режимах разрушения горных пород. Это является отличительным признаком предлагаемого долота по сравнению с прототипом. При указанных режимах бурения порода разрушается крупным сколом, при этом увеличенный зазор В положительно влияет на качество очистки скважин и снижение запыленности буровых работ.

Таким образом, совокупность новых существенных решений расширяет технические и технологические возможности долота и процесса бурения за счет изменения характера разрушения горных пород шарошками, имеющими сферическую форму и работающими в забое в режиме качения, что в совокупности с конструктивными особенностями расположения цапф позволяет повысить осевое усилие на долото, причем увеличенное затрубное пространство оказывает положительное влияние на качество очистки забоя от бурового шлама. Этими новыми решениями, в конечном итоге, достигаются поставленные задачи.

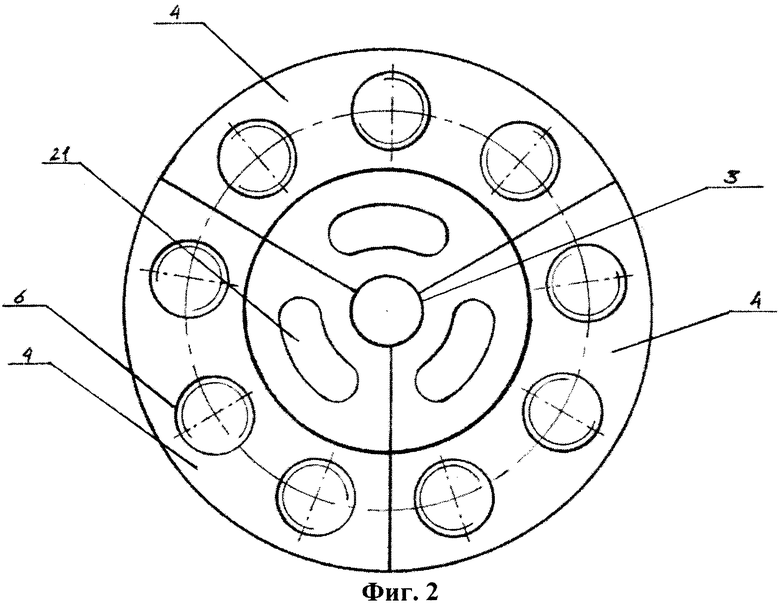

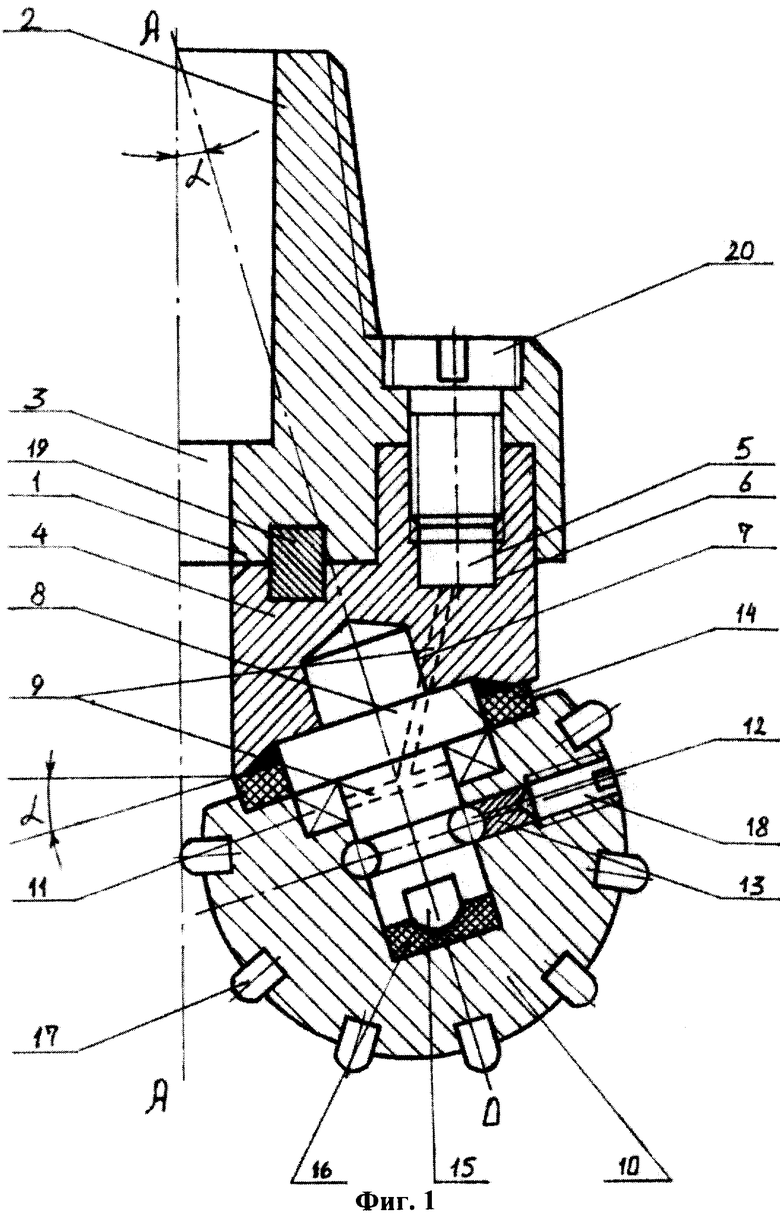

Сущность изобретения поясняется графическими материалами, на которых изображено:

на фиг.1 - буровое трехшарошечное долото со сменными секциями и цапфами (первый вариант),

на фиг.2 - сменные секции долота в первом варианте,

на фиг.3 - буровое трехшарошечное цельнокорпусное долото (второй вариант).

Первый вариант заявленного бурового шарошечного долота содержит (фиг.1 и фиг.2) корпус 1 с ниппелем 2 и продувочными каналами 3. К корпусу 1 присоединены сменные секции 4, в каждой из которых выполнен резервуар 5, находящийся в резьбовом отверстии 6. В сменных секциях 4 высверлены посадочные отверстия 7, в которые с натягом запрессованы цапфы 8 и приваренные сваркой к сменным секциям 4. На цапфах 8, снабженных смазочными каналами 9, смонтированы имеющие усеченную сферическую форму шарошки 10 на радиально-упорном подшипнике качения 11, закрепленные на оси цапфы 8 с помощью замкового подшипника 12, шарики которого удерживаются стопорным пальцем 13. На шарошках 10 установлены кольцевые уплотнения 14. На торце цапфы 8 запрессован твердосплавной упорный стержень 15, упирающийся в твердосплавную упорную пластину 16. Шарошка 10 имеет фрезерованное зубчатое или штыревое вооружение, снабженное твердосплавными зубьями 17. Замковый подшипник 12 удерживается стопорным пальцем 13 с помощью стопорного болта 18, ввинчиваемого в тело шарошки 10. Между корпусом 1 и сменными секциями 4 установлены фиксаторы 19. Сменные секции 4 крепятся к корпусу с помощью крепежных болтов 20. Фиксаторы 19 в сменных секциях 4 помещаются в пазах 21.

Во втором варианте заявленного бурового шарошечного долота (фиг.3) в корпусе 1 выполнено смазочное отверстие 22, в котором установлен болт 23. Цапфы 8 вмонтированы в корпус 1 с помощью посадочных отверстий 7 и закреплены сварочным швом 24.

Способ использования первого варианта предлагаемого долота заключается в следующем. При бурении крепких пород цапфы 8 устанавливают в посадочные отверстия 7 с натягом и приваривают сваркой. Сменные секции 4 присоединяют к корпусу 1 с помощью крепежных болтов 20, ввинчиваемых в резьбовые отверстия 6 (фиг.1 и фиг.2). Между сменными секциями 4 и корпусом 1 для предотвращения проворачивания и смятия болтов 20 устанавливают фиксаторы 19. Смазка, заложенная в смазочный резервуар 5, поступает по смазочным каналам 9 в подшипники 11 и 12, а также к кольцевым уплотнениям 14. Пересечение осей вращения АО шарошек 10 с вертикальной осью долота АА в одной точке и равенство углов наклона прицапфовой поверхности сменных секций 4 к горизонтали и цапфы 8 к вертикальной оси долота обеспечивает работу шарошек 10 в режиме качения, что создает ударно-дробящий характер разрушения породы. За счет больших усилий, прикладываемых к долоту, шарошки 10 работают в силовом режиме. При бурении скважин в очень крепких породах сменные секции 4 снабжают цапфами 8, расположенными в посадочных отверстиях 7 под более острым углом, что позволяет создать еще большее усилие на долото и обеспечить эффективное разрушение горной породы. При изнашивании зубьев 17 на шарошках 10 вывинчивают стопорный болт 18, удаляют стопорный палец 13 и разбирают замковый подшипник 12. Вместо изношенных шарошек 10 на цапфу 8 устанавливают новые, закрепляя их замковым подшипником 12, стопорным пальцем 13 и стопорным болтом 18. При изнашивании опорных поверхностей цапфы 8 ее заменяют новой, предварительно обтачивая сварочный шов на прицапфовой поверхности сменной секции 4 и выпрессовывая изношенную цапфу 8 из посадочного отверстия 7.

Способ использования второго варианта предлагаемого долота заключается в следующем. Для горно-геологических условий (породы трещиноватые, однородные, средней и ниже средней крепости), в которых стойкость корпуса сопоставима со стойкостью опор и вооружения шарошек и для долот малого диаметра (D<160 мм) в буровом долоте цапфы 8 монтируют непосредственно в корпусе 1, запрессовывая их в посадочные отверстия 7 и приваривая к прицапфовой поверхности корпуса 1. Поскольку стойкость деталей долота друг с другом сопоставима, то сменные секции 4 в конструкции долота исключены, что позволяет увеличить зазор В между рабочей поверхностью зубчатых венцов на большем диаметре шарошки 10 и поверхностью корпуса 1.При изменении крепости буримой породы в широком диапазоне (f=4-12) применяют различные типоразмеры предлагаемого бурового долота, которые определяются величиной угла установки цапфы 8 относительно вертикальной оси долота. Смазка предлагаемого долота осуществляется путем ее подачи по смазочному отверстию 22, из которого предварительно вывинчивают болт 23. После заполнения смазкой подшипников 11 и 12 через смазочные каналы 9 болт 23 плотно завинчивают в смазочное отверстие 22.

Таким образом, предлагаемые варианты заявляемого бурового шарошечного долота позволяют осуществлять бурение скважин, создавая ударно-дробящий, в совокупности со сдвигающе-скалывающим, характер разрушения горных пород различной категории. Учитывая технические и технологические особенности вариантов, предлагаемое буровое шарошечное долото позволяет осуществлять бурение в крепких и очень крепких породах.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2451151C1 |

| БУРОВОЕ ДОЛОТО | 2002 |

|

RU2228423C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2434115C1 |

| БУРОВОЕ ДОЛОТО РЕЖУЩЕ-ВРАЩАТЕЛЬНОГО ТИПА | 2004 |

|

RU2264521C1 |

| БУРОВОЕ ДОЛОТО С ПЕРЕМЕННЫМ ПОРОДОРАЗРУШАЮЩИМ ВООРУЖЕНИЕМ | 2003 |

|

RU2250344C1 |

| БУРОВОЕ ДОЛОТО ШАРОШЕЧНОГО ТИПА | 2001 |

|

RU2182213C1 |

| ОПОРНОЕ УСТРОЙСТВО БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2001 |

|

RU2191245C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2014 |

|

RU2570724C1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 1996 |

|

RU2112130C1 |

Изобретение относится к горной промышленности и может быть использовано для бурения взрывных скважин на карьерах и шахтах, а также для проходки технологических скважин. В первом варианте бурового шарошечного долота, содержащего корпус с ниппелем и продувочными каналами, цапфы, несущие шарошки с фрезерованными зубьями или армированные твердосплавными зубьями, имеющие усеченную сферическую форму на части их рабочей поверхности, цапфы шарошек, имеющих усеченную сферическую форму, установлены под одинаковым острым углом к вертикальной оси долота в сторону стенок скважины, выбираемым в зависимости от условий бурения, причем цапфы установлены на корпусе посредством сменных секций, а прицапфовые поверхности сменных секций имеют угол наклона к горизонтальной оси, равный углу наклона цапфы к вертикальной оси долота, при этом отношение диаметра долота к большему диаметру шарошки отвечает условию D/dш=2,17-2,2. Во втором варианте бурового шарошечного долота, содержащего корпус с ниппелем и продувочными каналами, цапфы, несущие шарошки с фрезерованными зубьями или армированные твердосплавными зубьями, имеющие усеченную сферическую форму на части их рабочей поверхности, для горно-геологических условий, в которых стойкость корпуса сопоставима со стойкостью опор и вооружения шарошек и для долот D>160 мм, цапфы всех шарошек, имеющих усеченную сферическую форму, приварены к прицапфовой поверхности корпуса и установлены на нем под одинаковым острым углом к вертикальной оси долота в сторону стенок скважины, выбираемым в зависимости от условий бурения, причем прицапфовые поверхности корпуса имеют угол наклона к горизонтальной оси, равный углу наклона цапфы к вертикальной оси долота, при этом отношение диаметра долота к большему диаметру шарошки отвечает условию D/dш=2,17-2,4. Повышается эффективность работы долота и расширяется область его рационального применения в крепких и очень крепких породах за счет достижения перекатывания сферических шарошек и их дробящего характера разрушения породы, а также возможности создания большего осевого усилия на долото, эффективной очистки забоя от бурового шлама и оптимизации режимных параметров процесса бурения. 2 н.п. ф-лы, 3 ил.

| ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИН СО СМЕННЫМИ ПОРОДОРАЗРУШАЮЩИМИ СЕКЦИЯМИ | 1996 |

|

RU2115794C1 |

| Разборное буровое долото | 1979 |

|

SU861539A1 |

| БУРОВОЕ ДОЛОТО ШАРОШЕЧНОГО ТИПА | 2001 |

|

RU2182213C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1999 |

|

RU2170320C1 |

| Разборный шарошечный расширитель | 1975 |

|

SU583276A1 |

| БУРОВОЕ МНОГОШАРОШЕЧНОЕ ДОЛОТО | 0 |

|

SU378619A1 |

| Шарошечное долото со сменными режущими элементами | 1960 |

|

SU137080A1 |

| US 1992992 A, 05.03.1935. | |||

Авторы

Даты

2005-07-27—Публикация

2003-12-24—Подача