Изобретение относится к буровой технике, а именно к конструкциям шарошечных долот для бурения взрывных скважин в горнорудной промышленности, а также технологических скважин на нефть и газ.

Известно опорное устройство бурового шарошечного долота, содержащее секцию с цапфой, шарошку, плавающую втулку, сопрягаемые поверхности которых имеют форму конуса, и тела качения, размещенные в отверстиях плавающей втулки (А. С. СССР 1104232, МКИ Е 21 В 10/22, 05.0.83).

Недостатком этой опоры является сложность конструкции и изготовления замкового устройства, слабое уплотнение. Как следствие, ненадежность и недолговечность опоры и большие трудозатраты на ее изготовление.

Наиболее близким к предлагаемому техническому решению является опорное устройство бурового шарошечного долота, содержащее установленную в корпусе секцию с цапфой, закрепленную на ней замковым соединением шарошку, плавающую втулку, сопрягаемые по поверхности в форме конуса, упорный подшипник, разрезную крышку, размещенную и закрепленную винтами совместно с упругим уплотнительным элементом и резинометаллической прокладкой в кольцевой канавке цапфы и шарошки с крепежными элементами (Н.В. Грибенников. Опора шарошечного долота и перспективы ее развития. - Екатеринбург: УРО РАН, 2000, стр. 96, рис. 52).

Опорное устройство (прототип) имеет ряд недостатков:

1) удержание крышкой шарошки относительно цапфы осуществляется через систему упругих и быстроизнашивающихся элементов, что провоцирует вибрации и нарастание люфтов в процессе работы;

2) возможно использование только разрезной крышки, что усугубляет отмеченный выше недостаток и не обеспечивает достаточную жесткость и прочность крепления шарошки на цапфе и его надежность в стесненных условиях кольцевой канавки;

3) неизбежен значительный опасный зазор между поверхностью крышки и лапой (для возможности монтажа и крепления крышки), поэтому поверхность крышки и элементы ее крепления будут подвергаться форсированному износу буровой мелочью, заклиниванию породными кусками с возникновением сил, срывающих шарошку в аварийное состояние в скважине;

4) не решен вопрос доставки смазки в опору и ее ревизии после длительного хранения, без чего износ опоры может быть форсированным;

5) применение крышки в виде разрезной шайбы, размещаемой в кольцевой канавке между цапфой и телом шарошки, обуславливает размещение крепежных винтов по малой окружности, что ограничивает количество и диаметр винтов, момент сопротивления отрыву шарошки при подъеме бурового става с долотом, когда вероятность зажимов велика, а усилия подъема значительны (на станке СБШ - 250 до 15-20 т).

Следствием этих недостатков является ненадежность и недолговечность опорного устройства.

Цель заявляемого технического решения - создание конструкции опорного устройства шарошечного долота, имеющего высокую надежность и долговечность, при снижении затрат на изготовление.

Поставленная цель достигается тем, что в опорном устройстве бурового шарошечного долота, содержащем установленную в корпусе секцию с цапфой, закрепленную на ней замковым соединением шарошку, плавающую втулку, сопрягаемые по поверхности в форме конуса, упорный подшипник, упругие уплотнительные элементы и прокладки, установленные в кольцевой канавке цапфы и шарошки с крепежными элементами, секция имеет хвостовик, несущий цапфу с шарошкой, выполненный в форме усеченного конуса, установленный в отверстии корпуса, выполненного сплошным, и в нем закрепленный с натягом с помощью болта, ввинченного вертикально через отверстие в верхней части корпуса в торец хвостовика эксцентрично относительно продольной оси хвостовика, и дополнительно фиксатором в виде ввинченного в горизонтальное отверстие корпуса стержня с конусным концом, входящим в коническую лунку, выполненную на боковой поверхности хвостовика, а замковое соединение шарошки и цапфы выполнено в виде неразрезного накидного фланца с двумя уровнями рабочей поверхности, верхняя центральная часть которой выполнена с контактом на упорный выступ цапфы вставного хвостовика, периферийная часть жестко закреплена крепежными элементами в выточке у края торца шарошки, а нижняя часть фланца своим цилиндрическим выступом входит в кольцевую канавку между цапфой и телом шарошки для прижатия и удерживания в этой канавке упругих уплотнительных элементов. При этом неразрезной накидной фланец прикрыт сверху шайбой с малым коэффициентом трения, причем цапфа снабжена просверленным с боковой поверхности вставного хвостовика по оси вращения шарошки каналом - резервуаром для масла, в который вставлен с кольцевым зазором гибкий стержень со шнековой поверхностью, нижний конец которого закреплен в дне тела шарошки, а верхний конец свободно входит в цилиндрическое гнездо резьбовой пробки.

Кроме того, в отличие от прототипа, где крепежные элементы представлены винтами, в предлагаемом опорном устройстве для условий бурения с возможными вывалами из стенок скважины породных кусков, периферийная часть неразрезного накидного фланца по внешней его окружности закреплена в выточке шарошки вальцовкой, а для условий бурения в очень крепких породах - сварочным швом, прикрытым сверху шайбой, которая имеет два слоя, при этом ее нижний слой выполнен с возможностью вдавливания неровностей сварочного шва.

Сущность изобретения, таким образом, системно связана с принятым конструктивным принципом разборности долота, отказом от традиционной формы секций с наружными лапами, соединяемыми сваркой или различными бандажами. Вместо них несущий цапфу с шарошкой важнейший элемент опорного устройства выполнен в виде вставляемого внутрь корпуса хвостовика конической формы, что позволило осуществить новые подходы как к креплению несущих хвостовиков (вместо сварки - натяжные болты и боковые фиксаторы), так и форме и способу монтажа основной соединительной детали - неразрезного двухуровневого накидного фланца, который без опасного зазора между поверхностью фланца и корпусом раздельно выполняет функцию жесткого и с большим моментом сопротивления соединения шарошки и цапфы (верхняя рабочая поверхность фланца) и удержания (нижней рабочей поверхностью) упругих уплотнительных элементов, независимо от крепления. Одновременно по-новому решается проблема смазки опоры благодаря удобному сверлению и особому размещению канала - резервуара и конструкции хвостовика, а также устройству винтового движителя масла.

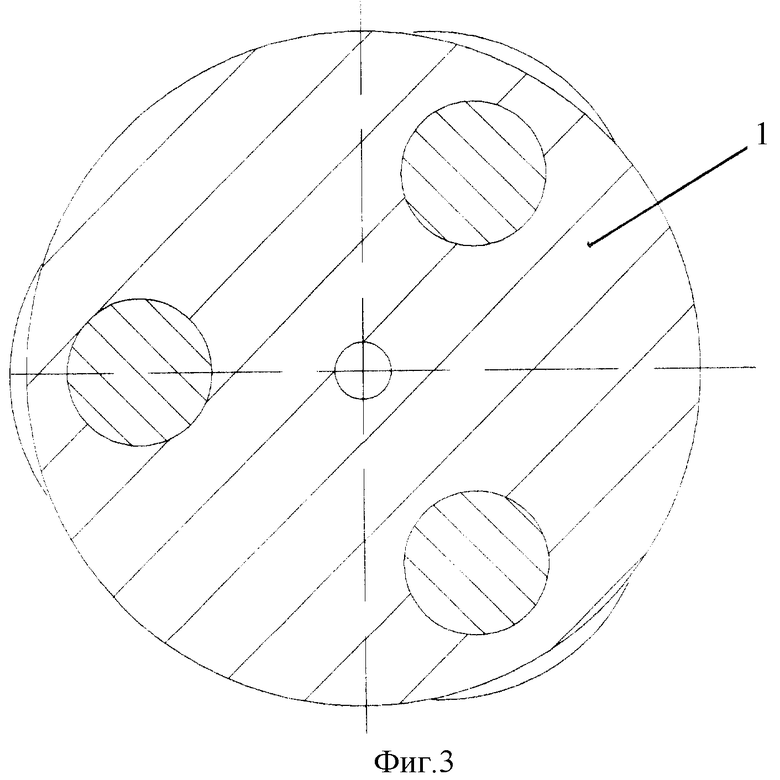

Предлагаемое устройство применимо для двухшарошечных, трехшарошечных и многошарошечных долот.

Обзор технической информации показал, что до сих пор не было конструкций, схожих по своему техническому решению (включая монтажные особенности) с заявленным устройством по комплексу существенных признаков, отличительных от прототипа. Это позволяет считать заявленное техническое решение новым и соответствующим критерию "изобретательский уровень". Для серийно выпускаемых шарошечных долот данное техническое решение может быть применено только после коренного изменения конструкции их секций и корпуса, которое имеет место в данном техническом решении.

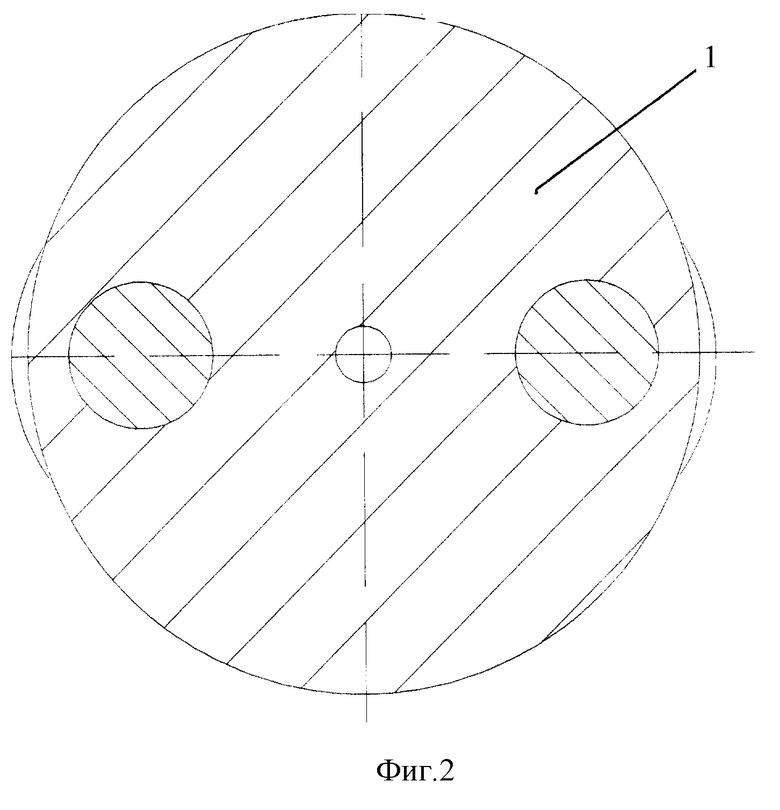

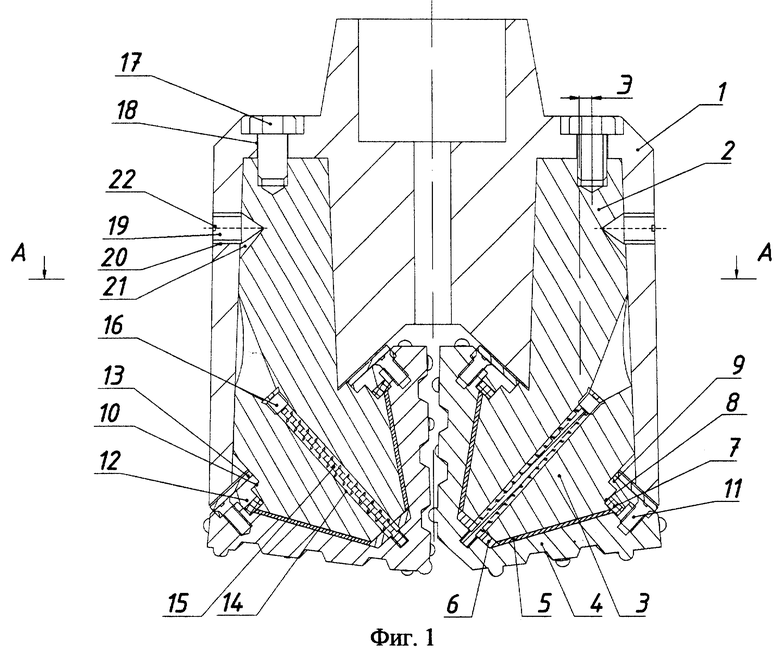

Предлагаемое устройство демонстрирует схема на фиг.1, на которой устройство показано в разрезе вертикальной плоскостью; на фиг.2 - горизонтальный разрез (по стрелке А) для двухшарошечного долота; на фиг.3 - то же, для трехшарошечного долота.

Опорное устройство содержит вставляемый в корпус 1 выполненный сплошным хвостовик 2, выполненный в форме усеченного конуса и несущий цапфу 3, шарошку 4, плавающую втулку 5, упорный подшипник скольжения 6, упругие уплотнительные элементы 7, размещенные в кольцевых канавках 8 шарошки и цапфы, неразрезной накидной фланец 9 из прочного материала с раздельными функциями двух частей рабочей поверхности - верхняя центральная часть фланца жестко опирается на упорный бурт 10 цапфы, а периферийная часть так же жестко закрепляется крепежными элементами 11 в выточке у края торца шарошки. Нижняя часть неразрезного накидного фланца своим цилиндрическим выступом 12 входит в кольцевую канавку 8 для прижатия и удержания в этой канавке упругих уплотнительных элементов 7.

Неразрезной накидной фланец монтируется через свое центральное отверстие на цапфу сверху сквозь хвостовик 2, который вставляется в корпус долота. Таким же образом сверху неразрезного накидного фланца монтируется шайба 13 с малым коэффициентом трения. Шарошка снабжена центральным просверленным с боковой поверхности вставного хвостовика строго по оси вращения шарошки каналом - резервуаром 14 для масла, в который вставлен с кольцевым зазором гибкий стержень 15 со шнековой поверхностью, нижним концом закрепляемый в теле шарошки, а верхним концом - свободно входящий в цилиндрическое гнездо резьбовой пробки 16.

В процессе бурения при вращении шарошки связанный с ней шнековый стержень вращается с такой же скоростью (250-300 об/мин), что обеспечивает движение масла во взаимосвязанных каналах и надежную смазку опоры по всей высоте плавающей втулки, создает необходимый распор уплотнения 7, а также препятствует проникновению в опору буровой мелочи и промывочного агента. Параметры шнекового конвейера (шаг шнека - винта, размеры рабочей поверхности, компенсационные выточки, зазор между каналом и шнеком и др.) рассчитываются при условии, чтобы давление масла не превышало определенной величины и было достаточным для его прокачки в замкнутой соответствующими каналами циркуляционной системе смазки подшипника.

Хвостовик 2 установлен в ответном отверстии внутри корпуса и в нем закрепляется с натягом с помощью болта 17, ввинченного через вертикальное отверстие 18 в верхней части корпуса в торец хвостовика эксцентрично относительно продольной оси хвостовика. Эксцентриситет (Э) обеспечивает дополнительное сопротивление крутящему моменту на долоте и точное ориентирование шарошек относительно друг друга. Фиксатор 19 в виде стержня с конусным концом ввертывается через горизонтальное отверстие 20 в корпусе, входит в коническую лунку 21, сделанную на боковой поверхности хвостовика с большим, чем конус стержня углом раствора, и с таким смещением, чтобы фиксатор 19 дополнительно выполнял функцию осевого натяга хвостовика вверх. Фиксирующий стержень 19 имеет выточку 22 под торцевой ключ. Отверстие 18 после вывертывания болта 17 и стержня 19 служит для демонтажа хвостовика вставным стержнем ударной нагрузкой или статической от гидродомкратного приспособления.

Наряду с крепежными винтовыми элементами 11 для условий бурения с возможными вывалами из стенок скважины породных кусков периферийная часть фланца 9 по внешней его окружности закрепляется в выточке шарошки вальцовкой (не показано), а для условий бурения в очень крепких породах (когда цапфа с подшипником становится неремонтопригодной) - сварочным швом, прикрытым сверху двухслойной шайбой, в нижний слой которой неровности сварочного шва могут вдавливаться (не показано).

По сравнению с прототипом, благодаря существенным конструктивным отличиям, достигаются следующие преимущества.

1. Благодаря сплошному неразрезному накидному фланцу и креплению его непосредственно к телу шарошки, минуя упругое и изнашивающееся уплотнение, обеспечивается жесткое замковое соединение без возникновения вибраций и люфтов в процессе работы.

2. Устраняется опасный зазор между поверхностью замкового соединения и телом корпуса, исключаются износ поверхности фланца продуктами бурения и возникновение сил отрыва шарошки от цапфы. В прототипе зазор между поверхностью крышки и корпусом неизбежен, а монтаж неразрезной крышки и прикрывающей ее неразрезной шайбы без зазора невозможен.

3. Простая система смазки опорных подшипников с оригинально расположенным в цапфе (по оси вращения шарошки) каналом - резервуаром для масла, снабженным шнековым конвейером, вращаемым самой шарошкой, обеспечивает надежную смазку опоры по всей высоте плавающей втулки и одновременно (благодаря избыточному давлению масла) создает необходимый распор уплотнения, а также препятствует проникновению в опору буровой мелочи и промывочного агента.

4. Расположение элементов крепления (винтов, вальцовки, сварки) на большом радиусе от оси цапфы увеличивает прочность соединения и момент сопротивления аварийному отрыву шарошки при подъеме долота в условиях зажима в скважине.

Таким образом, достигается системное решение поставленной задачи - обеспечиваются высокая надежность и долговечность опорного устройства, а также низкие затраты на его изготовление особенно в части системы смазки (без разветвленной системы смазкоподводящих каналов, клапанов, мембран и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2014 |

|

RU2570724C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2451151C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2010 |

|

RU2434115C1 |

| БУРОВОЕ ДОЛОТО ШАРОШЕЧНОГО ТИПА | 2001 |

|

RU2182213C1 |

| БУРОВОЕ ДОЛОТО | 2002 |

|

RU2228423C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННЫХ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2008 |

|

RU2364647C1 |

| СПОСОБ ВТОРИЧНОГО ИСПОЛЬЗОВАНИЯ БУРОВЫХ ДОЛОТ | 1998 |

|

RU2149974C1 |

| СПОСОБ РЕСТАВРАЦИИ ИЗНОШЕННЫХ ШАРОШЕЧНЫХ ДОЛОТ В РЕЖУЩИЕ | 2001 |

|

RU2208121C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2003 |

|

RU2257457C1 |

| СПОСОБ ЭВАКУАЦИИ БУРОВОГО ШЛАМА ИЗ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281378C2 |

Изобретение относится к буровой технике, а именно к конструкциям шарошечных долот для бурения взрывных скважин в горнорудной промышленности, а также технологических скважин на нефть и газ. Опорное устройство шарошечного долота содержит установленную в корпусе секцию с цапфой, закрепленную на ней замковым соединением шарошку, плавающую втулку, сопрягаемые по поверхности в форме конуса, упорный подшипник, упругие уплотнительные элементы и прокладки, установленные в кольцевой канавке цапфы и шарошки с крепежными элементами. Секция имеет хвостовик, несущий цапфу с шарошкой, выполненный в форме усеченного конуса, установленный в отверстии корпуса, выполненного сплошным, и в нем закрепленный с натягом с помощью болта, ввинченного вертикально через отверстие в верхней части корпуса в торец хвостовика эксцентрично относительно продольной оси хвостовика, и дополнительно фиксатором в виде ввинченного в горизонтальное отверстие корпуса стержня с конусным концом, входящим в коническую лунку, выполненную на боковой поверхности хвостовика. Замковое соединение шарошки и цапфы выполнено в виде неразрезного накидного фланца с двумя уровнями рабочей поверхности, верхняя центральная часть которой выполнена с контактом на упорный выступ цапфы вставного хвостовика, периферийная часть жестко закреплена крепежными элементами в выточке у края торца шарошки, а нижняя часть фланца своим цилиндрическим выступом входит в кольцевую канавку между цапфой и телом шарошки для прижатия и удержания в этой канавке упругих уплотнительных элементов. Неразрезной накидной фланец прикрыт сверху шайбой с малым коэффициентом трения. Цапфа снабжена просверленным с боковой поверхности вставного хвостовика по оси вращения шарошки каналом - резервуаром для масла, в который вставлен с кольцевым зазором гибкий стержень со шнековой поверхностью, нижний конец которого закреплен в дне тела шарошки, а верхний конец свободно входит в цилиндрическое гнездо резьбовой пробки. Повышается надежность работы и долговечность опорного устройства. 2 з.п.ф-лы, 3 ил.

| ГРИБЕННИКОВ Н.В | |||

| Опора шарошечного долота и перспективы ее развития | |||

| - Екатеринбург, УРО РАН, 2000, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Опора бурового шарошечного долота | 1983 |

|

SU1104232A1 |

| Секция бурового шарошечного долота и способ ее монтажа | 1983 |

|

SU1194990A1 |

| Буровое шарошечное долото | 1977 |

|

SU791895A1 |

| Разборное буровое долото | 1980 |

|

SU920187A1 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 0 |

|

SU361275A1 |

| ОПОРА БУРОВОГО ДОЛОТА | 1996 |

|

RU2107800C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1991 |

|

RU2019671C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1992 |

|

RU2082868C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| DE 3421171 А1, 26.06.1986 | |||

| US 4623028 А, 18.11.1986. | |||

Авторы

Даты

2002-10-20—Публикация

2001-07-17—Подача