Изобретение относится к электротехнике, в частности к устройствам для генерирования электрической энергии путем преобразования энергии светового излучения в электрическую энергию, и предназначено для использования в конструкциях солнечных батарей (СБ), содержащих плоские панели, каркасы которых выполнены из углепластиковых труб или других конструкционных материалов определенного профиля.

Известна СБ (1), предназначенная для обеспечения электрической энергией космической станции и космической платформы. СБ состоит из панелей, которые при транспортировании укладываются в контейнеры с демпфирующими прокладками. Электрогенерирующая часть СБ состоит из солнечных элементов (СЭ) из кремния размером 80×80 мм, толщиной 200 мкм с обволакивающим фронтальным контактом, выведенным на тыльную поверхность. СЭ приклеиваются к несущей подложке, состоящей из двух слоев полиимидной пленки толщиной 25 мкм с расположенным между ними армирующим слоем стеклоткани. Коммутация СЭ осуществляется методом контактной сварки с помощью медных коммутационных шин, которые вклеены в подложку между двумя слоями полиимидной пленки.

Недостатками данной конструкции являются технологическая сложность изготовления подложки, недостаточная надежность клеевых соединений СЭ и подложки, недостаточная защищенность СЭ от возникновения трещин в процессе эксплуатации, а также низкая ремонтопригодность СБ в целом.

Признаки, общие данной конструкции СБ с признаками предлагаемой СБ, следующие:

- панели;

- солнечные элементы;

- пленочная подложка, к которой приклеены СЭ;

- осуществление соединения СЭ с помощью коммутационных шин.

Наиболее близкой и принятой за прототип является СБ (2), состоящая из каркаса в виде плоских панелей с равномерно расположенными ячейками и с установленными на них модулями, состоящими из последовательно или последовательно-параллельно соединенных СЭ, прикрепленных к перфорированной пленочной подложке с помощью тыльных стеклянных пластин, причем перфорированная пленочная подложка имеет ленточные выступы, предназначенные для крепления модуля к каркасу СБ, при этом ленточные выступы расположены равномерно по периметру модуля и перфорированная пленочная подложка выполнена из армированной полиимидной пленки, а СЭ соединены между собой коммутационными шинами с компенсационными изгибами.

Недостатком прототипа является:

- низкая технологичность изготовления и эксплуатации, обусловленная невозможностью ремонта СБ, так как при демонтаже модуля с каркаса необходимо произвести разрушение клеевого соединения ленточных выступов, что приводит к их повреждению или разрыву. При этом дальнейшее использование модулей невозможно. Кроме того, возникает трудность конструктивного совмещения смежных модулей в составе панелей, так как ленточные выступы для закрепления на трубах в средней части панелей встречно разведены в пространстве и входят в зону соседних модулей;

- низкая надежность СБ, обусловленная необходимостью организации специальных коммутирующих элементов, соединяющих периферийные СЭ в электрическую цепь с организацией их крепления к элементам модуля, что создает предпосылки их отказа.

Признаки прототипа, общие с признаками предлагаемой СБ, следующие:

- СБ состоит из каркаса с равномерно расположенными ячейками и с установленными в них модулями;

- модули состоят из последовательно или последовательно-параллельно соединенных между собой с помощью коммутационных шин с компенсационными изгибами солнечных элементов;

- СЭ приклеены к перфорированной пленочной подложке с помощью тыльных пластин;

- перфорированная пленочная подложка выполнена из армированной пленки и имеет ленточные выступы для крепления модуля к каркасу.

Техническим результатом, достигаемым в предлагаемой СБ, является повышение технологичности изготовления и эксплуатации СБ в сочетании с повышением ее надежности, обусловленное следующим:

- упрощением конструктивного совмещения смежных модулей в составе панели СБ;

- отсутствием специальных коммутирующих элементов (шин), соединяющих периферийные СЭ в электрическую цепь;

- обеспечением свободной поверхности каркаса СБ.

Достигается это тем, что в СБ, состоящей из каркаса в виде плоских панелей с равномерно расположенными ячейками и с установленными в них модулями, состоящими из последовательно или последовательно-параллельно соединенных между собой коммутационными шинами с термокомпенсационным изгибом СЭ, прикрепленных к перфорированной пленочной подложке с помощью тыльных стеклянных пластин, выполненной из армированной пленки и имеющей ленточные выступы для крепления модуля к каркасу, в эти ленточные выступы вмонтированы закладные элементы в виде отрезков токопроводящих спиц. При этом крепление модулей к каркасу осуществляется нитями, закрепленными на закладных элементах. Кроме того, смежные СЭ соединены в электрическую цепь по периферии модуля путем соединения эластичных коммутационных шин с термокомпенсационным изгибом с закладными элементами.

При необходимости можно легко демонтировать модуль с каркаса без его повреждения путем срезания нитей крепления с последующим его повторным монтажом на место.

При монтаже смежных модулей в средней части каркаса нити легко разводятся в пространстве.

Использование закладных элементов по двойному назначению позволяет обойтись без дополнительных коммутационных элементов и связанной с этим вероятностью обрывов цепи и коротких замыканий.

Отличительные признаки предлагаемой СБ, обеспечивающие ее соответствие критерию “новизна”, следующие:

- вмонтированные в ленточные выступы перфорированной пленочной подложки закладные элементы, выполненные из отрезков токопроводящих спиц;

- крепление модуля к каркасу осуществляется нитями, закрепленными к закладным элементам;

- смежные СЭ соединены в электрическую цепь по периферии модуля путем соединения эластичных коммутационных шин с термокомпенсационным изгибом с закладными элементами.

Для доказательства соответствия предлагаемой конструкции СБ критерию “изобретательский уровень” были проанализированы вся совокупность признаков и отдельно отличительные признаки. Установлено, что применение вышеуказанных отличительных признаков, дающих в совокупности с известными признаками технический результат, заключающийся в повышении технологичности и надежности СБ, в литературных источниках не обнаружено. Таким образом, по мнению авторов, предлагаемая конструкция СБ соответствует критерию “изобретательский уровень”.

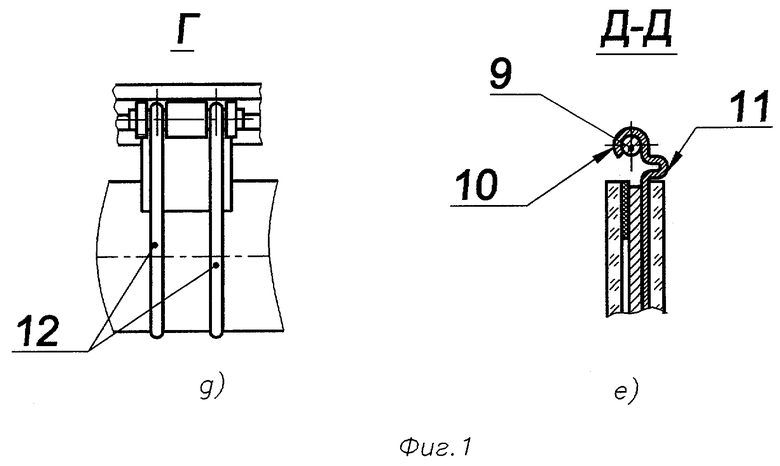

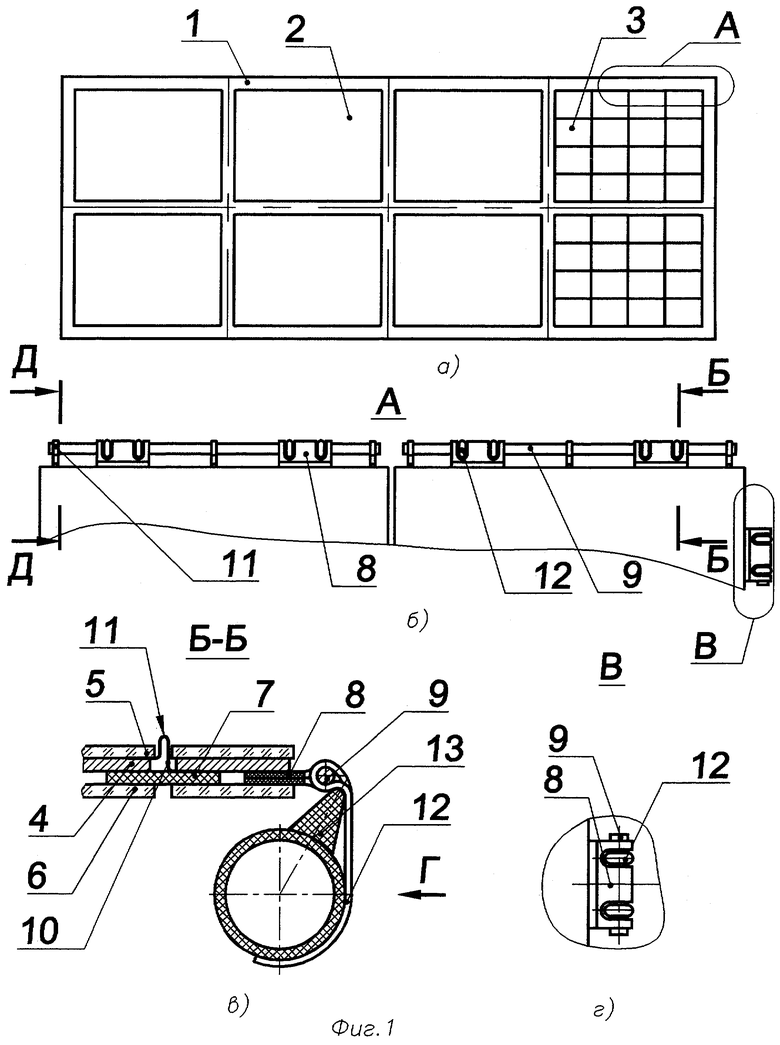

Предлагаемая СБ схематично изображена на фиг.1 и 2.

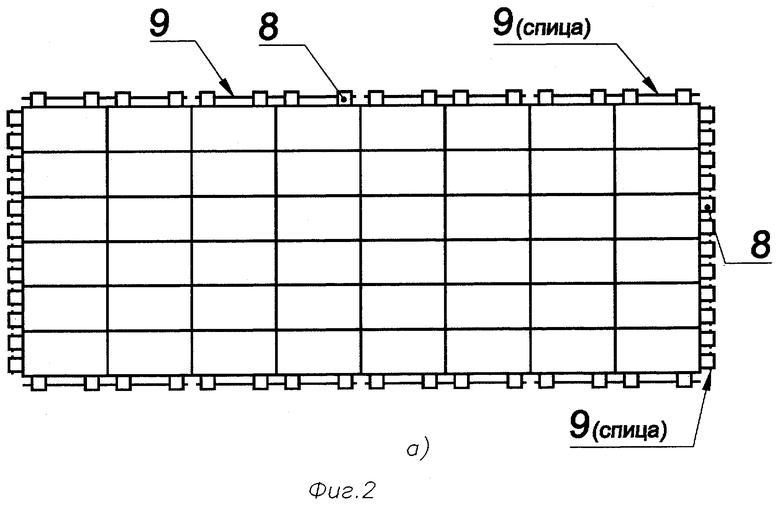

На фиг.1 показана отдельная плоская панель, из которых состоит СБ. Панель содержит несущий каркас 1, состоящий из ячеек 2, в каждой из которых установлен модуль 3 (фиг.1, а). Модуль 3 состоит из СЭ 4 (фиг.1, в), лицевых 5 и тыльных 6 стеклянных пластин, перфорированной пленочной подложки 7, имеющей ленточные выступы 8, расположенные равномерно по периметру модуля 3 и в которые вмонтированы закладные элементы из отрезков металлических токопроводящих спиц 9 (фиг.1, в), обеспечивающих последовательную коммутационную цепь между соседними СЭ 4. СЭ 4 соединены между собой и со спицами 9 эластичными коммутационными металлическими шинами 10, имеющими термокомпенсационный изгиб 11 (фиг.1, в; е). СЭ 4 закреплены в модуле 3 на подложке 7, расположенной между СЭ 4 и тыльной стеклянной пластиной 6 через перфорацию в подложке 7 (фиг.1, в; д).

На фиг.2 показан внешний вид модуля, готового для установки на каркас.

Модуль 3 закрепляется на каркасе 1 нитями 12, концы, которых приклеиваются к каркасу 1 (фиг.1, в; д). Стойки 13 из электроизоляционного материала (фиг.1, в) приклеиваются к каркасу 1 с шагом, равным расстоянию между ленточными выступами 8 на модуле 3.

Пример конкретного выполнения конструкции предлагаемой СБ.

Предлагаемая СБ состоит из плоских прямоугольных панелей размером 1600×3200 мм, каркасы 1 которых выполнены из углепластиковых труб диаметром 25 мм. Каждая панель разделена на 16 ячеек 2 размером 400×800 мм каждая. В каждую ячейку 2 устанавливается модуль 3 с габаритными размерами 387.4×785.8 мм, содержащий 138 СЭ 4 размером 33×63,5 мм, соединенных последовательно с помощью коммутационных серебряных шин 10 с термокомпенсационным изгибом 11. В качестве подложки 7 используется армированная стеклотканью полиимидная пленка толщиной 100 мкм, которая располагается между тыльной стороной СЭ 4 и тыльной стеклянной пластиной 6. Крепление СЭ 4 осуществляется путем приклеивания тыльной стеклянной пластины 6 к тыльной стороне СЭ 4 через перфорацию в подложке 7 с помощью эластичного кремнийорганического каучука СКТНФ (ТУ 38-103-129-77). На лицевую поверхность СЭ 4 наклеена стеклянная пластина 5. В ячейках 2 модули 3 закреплены нитями 12, концы которых приклеиваются к каркасу 1 клеем ВК-9 (ОСТ 92-0949-74, ПИ 1.2А.526-99). При закреплении модулей 3 на каркасе 1 обеспечивается условие равномерного натяжения нитей по периметру модуля.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. “Проектирование, разработка солнечной батареи космической станции”, РЖ 22Ф, 2Ф282, с.41, 1989 г.

2. Патент РФ на изобретение №2187863, опубл. 20.08.02. БИ №23 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2187863C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 1999 |

|

RU2156522C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2003 |

|

RU2242824C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2003 |

|

RU2243616C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2002 |

|

RU2230396C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2200357C1 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2007 |

|

RU2332750C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2005 |

|

RU2293398C1 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2005 |

|

RU2297077C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2005 |

|

RU2297076C1 |

Изобретение относится к электротехнике, в частности к устройствам для генерирования электрической энергии путем преобразования энергии светового излучения в электрическую энергию, и предназначено для использования в конструкциях солнечных батарей (СБ), содержащих плоские панели, каркасы которых выполнены из углепластиковых труб или других конструкционных материалов определенного профиля. Технический результат заключается в повышении технологичности изготовления и эксплуатации СБ в сочетании с повышением ее надежности. Сущность: в СБ, состоящей из каркаса в виде плоских панелей с равномерно расположенными ячейками и с установленными в них модулями, модули состоят из последовательно или последовательно-параллельно соединенных между собой коммутационными шинами с термокомпенсационным изгибом солнечных элементов (СЭ). СЭ прикреплены к перфорированной пленочной подложке с помощью тыльных стеклянных пластин. Подложка выполнена из армированной пленки и имеет ленточные выступы для крепления модуля к каркасу. В ленточные выступы вмонтированы закладные элементы в виде отрезков токопроводящих спиц. Крепление модулей к каркасу осуществляется нитями, закрепленными на закладных элементах. Смежные СЭ соединены в электрическую цепь по периметру модуля путем соединения эластичных коммутационных шин с термокомпенсационным изгибом с закладными элементами. 2 ил.

Солнечная батарея, состоящая из каркаса в виде плоских панелей с равномерно расположенными ячейками и с установленными в них модулями, состоящими из последовательно или последовательно-параллельно соединенных между собой коммутационными шинами с термокомпенсационным изгибом солнечных элементов, прикрепленных к перфорированной пленочной подложке с помощью тыльных стеклянных пластин, выполненной из армированной пленки и имеющей ленточные выступы для крепления модуля к каркасу, отличающаяся тем, что в ленточные выступы вмонтированы закладные элементы в виде отрезков токопроводящих спиц, при этом крепление модулей к каркасу осуществляется нитями, закрепленными на закладных элементах, кроме того, смежные солнечные элементы соединены в электрическую цепь по периферии модуля путем соединения эластичных коммутационных шин с термокомпенсационным изгибом с закладными элементами.

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2187863C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2200357C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 1999 |

|

RU2156522C1 |

| US 4394529 А, 19.07.1983. | |||

Авторы

Даты

2005-07-27—Публикация

2004-02-16—Подача