Изобретение относится к электротехнике, в частности к устройствам для генерирования электрической энергии путем преобразования энергии светового излучения в электрическую.

Известна солнечная батарея (СБ) [1], предназначенная для обеспечения электроэнергией космической станции и космической платформы. СБ состоит из панелей, которые при транспортировании укладываются в контейнеры с демпфирующими прокладками. Электрогенерирующая часть СБ состоит из солнечных элементов (СЭ) из кремния размером 80х80мм, толщиной 200 мкм с обволакивающим фронтальным контактом, выведенным на тыльную поверхность. СЭ (фотопреобразователи) приклеиваются к несущей подложке, состоящей из двух слоев полиимидной пленки толщиной 25 мкм с расположенным между ними армирующим слоем стеклоткани. Коммутация СЭ (фотопреобразователей) осуществляется методом контактной сварки с помощью медных коммутационных шин, которые вклеены в подложку между двумя слоями полиимидной пленки.

Недостатками данной конструкции являются технологическая сложность изготовления подложки, недостаточная надежность клеевых соединений СЭ и подложки, недостаточная защищенность от возникновения трещин СЭ в процессе эксплуатации, а также низкая ремонтопригодность СБ в целом.

Наиболее близкой, принятой за прототип, является солнечная энергоустановка для космического телескопа, в которой первичным генератором электроэнергии является солнечная батарея (СБ), состоящая из двух идентичных крыльев, каждое из которых развертывается с барабана в виде двух симметричных панелей. Крылья СБ могут быть независимо развернуты или свернуты. Возможна их замена на орбите. Несущими элементами крыльев служат мачты С-образного сечения, диаметром 21,7 мм, образуемые двумя стальными листами толщиной 0,127 мм и шириной 63,5 мм. В транспортном положении листы, составляющие каждую мачту, в плоском виде намотаны на два барабана. Подложкой панели СБ служит каптоновая полоимидная пленка, армированная стекловолокном. СБ укомплектована 48750 солнечными элементами площадью 20,8 - 40,2 см2 и толщиной 250 мкм. Исходный материал солнечных элементов - кремний p-типа проводимости. Изотипный барьер у тыльной поверхности сформирован методом ионной имплантации. Тыльный алюминиевый контактный подслой играет роль зеркального отражателя. Контакты выполнены в виде многослойной системы TiPdAg. Солнечные элементы (фотопреобразователи) просветлены пленкой TiOx. Защитное покрытие толщиной 150мкм выполнено из боросиликатного стекла с добавкой диоксида церия. КПД солнечных элементов (СЭ) при t=25oC - 14%. Коммутация СЭ осуществляется приваркой молибденовых шинок с серебряным покрытием, стойких к воздействию кислородной плазмы на орбите. Для достижения устойчивости сварных контактов к воздействию 3000 термоциклов в интервале температур от минус 100 - 100oC неровности фронтальной поверхности кремния не превышают 1,5 мкм. Исходная мощность СБ - более 5 кВт. Через 2, 4 и 10 лет полета она снизится до 4,6; 4,4; 3,7 кВт соответственно. Деградация обусловлена воздействием космической радиации с эквивалентной плотностью потока электронов с энергией 1 МэВ 8•1012 см-2г-1 и других факторов космического пространства [2].

Недостатком данной конструкции является недостаточная надежность, обусловленная технологической сложностью конструкции, сложностью контроля качества клеевых соединений СЭ (фотопреобразователей) и подложки, недостаточной защищенностью от возникновения трещин СЭ в процессе эксплуатации и низкой ремонтопригодностью СБ в целом.

Техническим результатом, достигаемым в предлагаемой конструкции СБ, является более высокая надежность, обусловленная упрощением технологии изготовления СБ, повышением стойкости СБ к воздействию механических и термоциклических нагрузок, обеспечением ее ремонтопригодности на всех стадиях изготовления и наземной эксплуатации.

Достигается это тем, что СБ содержит плоские панели с установленными на них модулями, состоящими из последовательно или последовательно-параллельно соединенных ФП. Соединение ФП осуществляется с помощью коммутационных молибденовых шин с многослойным металлическим покрытием. ФП прикреплены к пленочной подложке и снабжены защитными стеклянными пластинами.

Отличительные признаки, обуславливающие соответствие предлагаемой СБ критерию "новизна", следующие: каждая плоская панель выполнена в виде каркаса с натянутым на него сетеполотном; каркас состоит из ячеек, в каждой из которых установлен модуль; пленочная подложка модуля располагается между тыльной стороной ФП и тыльной защитной стеклянной пластиной, приклеенной к тыльной стороне ФП через перфорацию в пленочной подложке, которая пришита к сетеполотну с помощью силовых неметаллических элементов крепления.

Силовые неметаллические элементы крепления установлены в местах схождения ФП, имеющих прямоугольную форму с четырьмя угловыми срезами. Для последовательного или последовательно-параллельного соединения ФП друг с другом служат коммутационные молибденовые шины с многослойным металлическим покрытием, которые проходят по всей длине ФП с лицевой и тыльной сторон и закреплены пайкой или сваркой в отдельных точках, а точки пайки или сварки лицевых и тыльных поверхностей смещены относительно друг друга.

Коммутационные молибденовые шины с многослойным металлическим покрытием в зоне угловых срезов фотопреобразователей снабжены площадками и термокомпенсационными изгибами как в последовательных, так и в последовательно-параллельных цепях соединения ФП.

Использование перфорированной пленочной подложки, расположенной между тыльной стороной ФП и тыльной защитной стеклянной пластиной, обеспечивает "мягкое" крепление ФП к несущей поверхности каркаса и позволяет применять в качестве клея широко применяемые в космической технике кремнийорганические каучуки. Кроме того, использование перфорированной пленочной подложки обеспечивает возможность применения визуального контроля качества клеевых соединений.

Наличие угловых срезов ФП расширяет зону межэлементной коммутации, что обеспечивает возможность осуществления как последовательного, так и последовательно-параллельного соединения ФП друг с другом коммутационными молибденовыми шинами с многослойным металлическим покрытием, имеющими термокомпенсационный изгиб как при последовательной, так и при параллельной коммутации. При этом исключается возможность короткого замыкания ФП в результате воздействия механических и температурных нагрузок при эксплуатации из-за близкого расположения коммутационных молибденовых шин от торцевых поверхностей ФП. Кроме того, наличие угловых срезов ФП, в которые выведены коммутационные молибденовые шины со специальными площадками, позволяют осуществлять замену отдельных ФП на любой стадии изготовления СБ и ее наземной эксплуатации, что обеспечивает высокую степень ремонтопригодности СБ.

Применение коммутационных молибденовых шин, согласованных с ФП по коэффициенту теплового расширения и проходящих с двух сторон по всей поверхности ФП с лицевой и тыльной сторон, соединенных с контактной системой ФП методом точечной пайки (сварки) по лицевой и тыльной поверхностям ФП, обеспечивает практически полный съем мощности с ФП в случае появления на нем трещин в процессе эксплуатации. Таким образом, все вышеперечисленное повышает надежность предлагаемой СБ в целом.

Для доказательства соответствия предлагаемой конструкции СБ критерию "изобретательский уровень" была проанализирована вся совокупность признаков и отдельно отличительные признаки. Установлено, что применение вышеуказанных отличительных признаков, дающих в совокупности с известными признаками технический результат, заключающийся в повышенной надежности предлагаемой СБ, в литературных источниках не обнаружено. Таким образом, по мнению авторов, предлагаемая конструкция СБ соответствует критерию "изобретательский уровень".

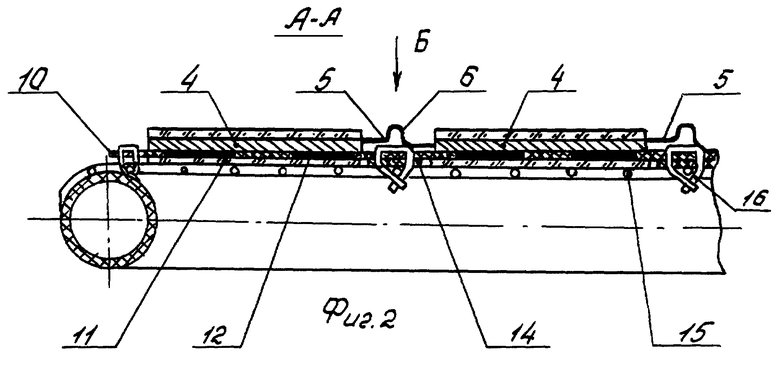

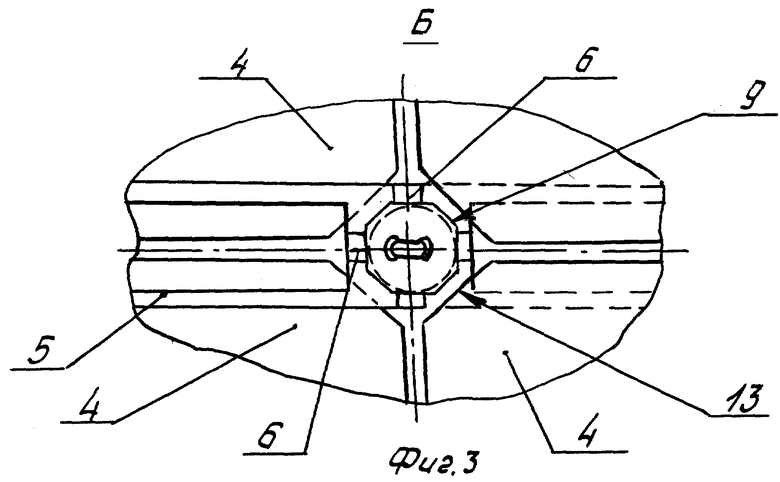

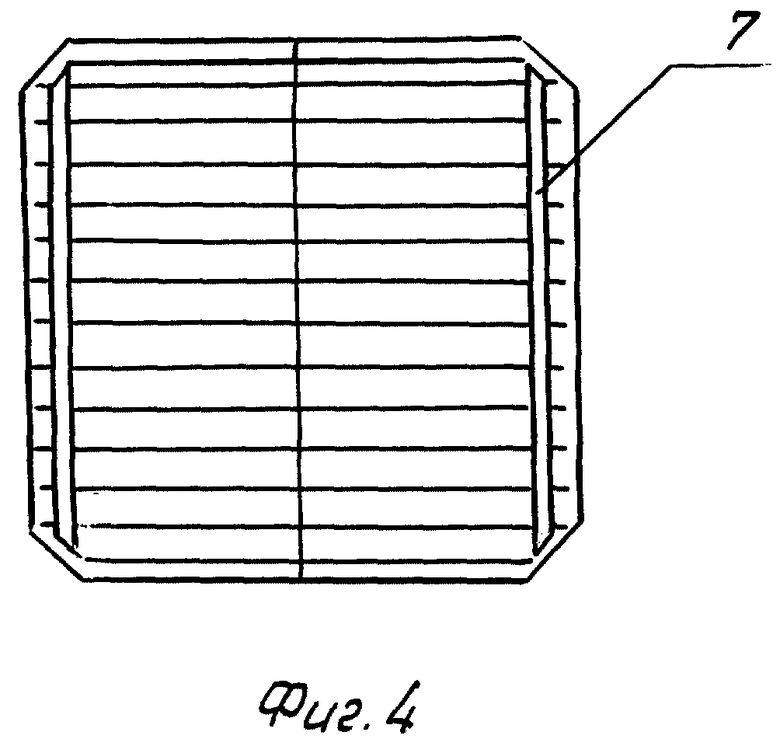

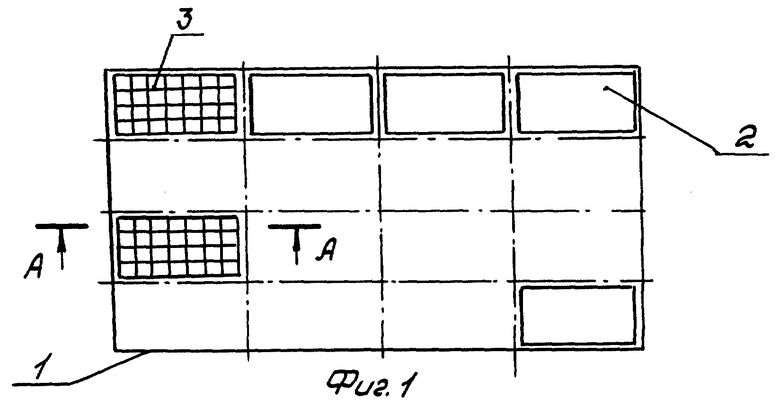

На фиг. 1-5 схематично изображена конструкция СБ. На фиг.1 показана отдельная плоская панель, из которых состоит СБ. Панель содержит несущий каркас 1, состоящий из ячеек 2, в каждой из которых установлен модуль 3, состоящий из фотопреобразователей 4, соединенных между собой коммутационными молибденовыми шинами 5 с многослойным металлическим покрытием, имеющими термокомпенсационные изгибы 6 и специальные площадки 7 (фиг.4). Коммутационные молибденовые шины 5 припаяны (приварены) к ФП 4 в отдельных точках 8 (фиг. 5) по всей длине. Коммутационные молибденовые шины 5 в центре имеют отверстие в виде, например, восьмиугольника 9. ФП 4 закреплены в модуле 3 с помощью перфорированной пленочной подложки 10, расположенной между ФП 4 и тыльной защитной стеклянной пластиной 11. Крепление осуществляется путем приклеивания защитной стеклянной пластины 11 к тыльной стороне ФП 4 через отверстия 12 в подложке 10. ФП 4 выполнены с угловыми срезами 13, в зоне которых расположены термокомпенсационные изгибы 6 и специальные площадки 7 коммутационных молибденовых шин 5. Силовые неметаллические элементы крепления выполнены в виде "пуговиц" 14 (фиг. 2), с помощью которых модуль 3 привязывается к сетеполотну 15, натянутому на каркас 1 с ячейками 2, крепежной нитью 16.

Пример конкретного выполнения предлагаемой СБ.

Предлагаемая СБ состоит из прямоугольных плоских панелей, каркасы 1 которых выполнены из углепластовых труб диаметром 25 мм с натянутым и закрепленным на каркасе сетеполотном 15. Трубы каркаса 1 образуют ячейки 2, в которые устанавливаются модули 3, в которые, в свою очередь, устанавливаются крупногабаритные фотопреобразователи 4 размером, например, 58,5х60,5 мм, последовательно-параллельно соединенные между собой с помощью коммутационных молибденовых шин 5 с многослойным металлическим покрытием.

В качестве подложки 10 используется однослойная полиимидная пленка толщиной 40 мкм, которая располагается между тыльной стороной ФП 4 и тыльной защитной стеклянной пластиной 11. Крепление ФП 4 к подложке 10 осуществляется путем склеивания ФП 4 с тыльной стеклянной защитной пластиной 11 через перфорационные отверстия 12 в пленочной подложке 10 с помощью эластичного кремний-органического каучука СКТНФ, обеспечивающего "мягкое" крепление ФП 4 к пленочной подложке 10 и визуальный контроль за качеством изделия. Коммутация ФП 4 осуществляется с помощью молибденовых шин 5 с многослойным металлическим покрытием, согласованных с ФП 4 по коэффициенту теплового расширения и припаянных (приваренных) в отдельных точках 8 по двум сторонам ФП 4, что обеспечивает полный сбор мощности даже при возникновении трещин в ФП 4, при этом точки пайки (сварки) 8 с лицевой и тыльной стороны смещены относительно друг друга, что уменьшает термомеханические нагрузки на ФП 4. При этом коммутационные молибденовые шины 5 в зоне угловых срезов 13 ФП 4 имеют термокомпенсационный изгиб 6, что дополнительно уменьшает термомеханические нагрузки на ФП 4.

ФП 4 выполнены прямоугольной формы с четырьмя угловыми срезами 13, образующими свободные зоны, в которых размещены (приклеены) к подложке 10 силовые неметаллические элементы 14 ("пуговицы") овальной или круглой формы с двумя отверстиями, обеспечивающие равномерное крепление модулей 3 к сетеполотну 15 методом пришивки, для чего крепежная нить 16, например капроновая или полиимидная, закрепляется на каркасе 1 и пропускается под сетеполотном 15 через отверстия в "пуговицах" 14. Это обеспечивает надежное крепление модулей 3 к каркасу 1 и дополнительное демпфирование механических нагрузок, передаваемых от каркаса 1 к ФП 4.

Наличие угловых срезов 13 в ФП 4 расширяет зону межэлементной коммутации, что обеспечивает возможность осуществления как последовательного, так и последовательно-параллельного соединения ФП 4 друг с другом коммутационными молибденовыми шинами 5, имеющими термокомпенсационный изгиб 6 как при последовательной, так и при параллельной коммутации, при этом исключается возможность короткого замыкания ФП 4 в результате воздействия механических и температурных нагрузок при эксплуатации СБ. Кроме того, наличие угловых срезов 13 в ФП 4, в зоне которых коммутационные молибденовые шины 5 снабжены специальными площадками 7, позволяет осуществить замену отдельных ФП 4 на любой стадии изготовления СБ и ее наземной эксплуатации, то есть обеспечить ремонтопригодность СБ в целом.

Источники информации

1. "Проектирование разработка солнечной батареи космической станции". РЖ 22Ф, 2Ф282, с. 41, 1989 г.

2. "Солнечная энергоустановка для космического телескопа "Gerlach L.Hubble". ESA Journal 1990 г. 14, N 2, с. 149-168. Нидерланды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНАЯ БАТАРЕЯ | 2003 |

|

RU2243616C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2187863C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2003 |

|

RU2242824C1 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2007 |

|

RU2332750C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2002 |

|

RU2230396C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2004 |

|

RU2257643C1 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2005 |

|

RU2297077C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ ДЛЯ МАЛОРАЗМЕРНЫХ КОСМИЧЕСКИХ АППАРАТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2525633C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2005 |

|

RU2297076C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2004 |

|

RU2250536C1 |

Изобретение относится к электротехнике, в частности к устройствам для генерирования электрической энергии путем преобразования энергии светового излучения в электрическую энергию. Сущность: солнечная батарея (СБ) состоит из отдельных плоских прямоугольных панелей, каркасы которых выполнены из углепластиковых труб с натянутым и закрепленным на каркасе сетеполотном. Трубы каркаса образуют ячейки, в которые устанавливаются модули СБ. В модулях устанавливаются последовательно или последовательно-параллельно соединенные фотопреобразователи (ФП). В качестве подложки используется однослойная полиимидная пленка, которая располагается между тыльной стороной ФП и тыльной стеклянной защитной пластиной. Крепление ФП к подложке осуществляется путем склеивания ФП с тыльной стеклянной защитной пластиной через перфорацию в пленочной подложке. Коммутация ФП осуществляется с помощью молибденовых шин с многослойным металлическим покрытием, припаянных (приваренных) в отдельных точках по двум сторонам ФП, при этом точки пайки (сварки) с лицевой и тыльной сторон разнесены. Коммутационные шины в зоне межэлементного перехода имеют термокомпенсационный изгиб. ФП сделаны прямоугольной формы и имеют четыре угловых среза, образующих свободные зоны, в которых размещены (приклеены к подложке) неметаллические силовые элементы ("пуговицы") овальной или круглой формы с двумя отверстиями, обеспечивающими равномерное крепление модуля к сетеполотну методом пришивки. Наличие угловых срезов ФП расширяет зону межэлементной коммутации. Технический результат - существенное упрощение конструкции и технологии изготовления СБ, повышение стойкости СБ к воздействию механических и термоциклических нагрузок, обеспечение ее ремонтопригодности на всех стадиях изготовления. 5 ил.

Солнечная батарея, содержащая плоские панели с установленными на них модулями, состоящими из последовательно или последовательно-параллельно соединенных с помощью коммутационных молибденовых шин с многослойным металлическим покрытием фотопреобразователей, прикрепленных к пленочной подложке и снабженных защитными стеклянными пластинами, отличающаяся тем, что каждая плоская панель выполнена в виде каркаса с натянутым на него сетеполотном, состоящего из ячеек, в каждой из которых установлен модуль, пленочная подложка которого расположена между тыльной стороной фотопреобразователя и тыльной защитной стеклянной пластиной, приклеенной к тыльной стороне фотопреобразователя через перфорацию в пленочной подложке, которая, в свою очередь, пришита к сетеполотну через силовые неметаллические элементы крепления, установленные в местах схождения фотопреобразователей, имеющих прямоугольную форму с четырьмя угловыми срезами, кроме того, коммутационные молибденовые шины с многослойным металлическим покрытием проходят по всей длине фотопреобразователей с лицевой и тыльной стороны и закреплены пайкой или сваркой в отдельных точках, причем точки пайки или сварки лицевых и тыльных поверхностей смещены относительно друг друга, а в зоне угловых срезов фотопреобразователей коммутационные молибденовые шины с многослойным металлическим покрытием снабжены площадками и имеют термокомпенсационные изгибы как в последовательных, так и в параллельных цепях соединения фотопреобразователей.

| Проектирование, разработка солнечной батареи космической станции | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Солнечная энергоустановка для космического телескопа | |||

| - Gerlach L | |||

| Hubble, ESA Journal, 1990, 14, N 2, с.149-168 | |||

| СОЛНЕЧНАЯ БАТАРЕЯ | 1965 |

|

SU206734A1 |

| ФОТОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 1997 |

|

RU2127470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ СОЛНЕЧНОЙ БАТАРЕИ | 1993 |

|

RU2068212C1 |

| US 4394529 A, 19.07.1983. | |||

Авторы

Даты

2000-09-20—Публикация

1999-03-29—Подача