Изобретение относится к теплоэнергетике и может быть применено в паровых котлах, используемых для теплоснабжения коммунальных, промышленных и сельских объектов.

Известен паровой котел, который содержит цилиндрический кожух и поверхность нагрева, выполненную в виде винтового змеевика, установленного концентрично кожуху (см. авт. свид. СССР №1511520, М. кл. F 22 В 21/26, опубл. 30.09.89 г.).

Основным недостатком известного котла является его низкая надежность, что обусловлено активным накипеобразованием в винтовом змеевике ввиду высокого солесодержания циркулирующей воды. Для снижения накипеобразования требуется значительная продувка, то есть подача большого количества дополнительной питательной воды в контур циркуляции, что ведет к значительному расходу воды и неэкономичности котла. Вместе с тем работа без сепаратора приводит к высокой влажности пара (до 20%), что сужает область использования известного котла.

Наиболее близким к предлагаемому техническому решению является паровой котел, содержащий цилиндрический кожух, поверхность нагрева, выполненную в виде винтового змеевика, установленного концентрично кожуху, и сепаратор, связанный с змеевиком и снабженный патрубками подвода и отвода пароводяной смеси и воды соответственно (см. Справочник эксплуатационника газифицированных котельных. Под. ред. Л.И.Порецкого, Л., "Недра". 1988, с.229-230). Сепаратор связан со змеевиком патрубками подвода пароводяной смеси и отвода воды с образованием контура циркуляции.

Недостатками известного котла являются его низкая надежность и неэкономичность. Низкая надежность известного котла обусловлена активным накипеобразованием на поверхности нагрева, выполненной в виде винтового змеевика, ввиду высокого солесодержания циркулирующей воды в контуре. При этом для снижения накипеобразования на поверхности нагрева требуется значительная продувка, т.е. подача большого количества (до 20%) дополнительной питательной воды в контур циркуляции, что приводит к значительному расходу воды и неэкономичности котла.

Задачей настоящего изобретения является создание парового котла, обладающего повышенной надежностью за счет снижения накипеобразования на поверхностях нагрева и экономичностью за счет снижения расхода питательной воды, подаваемой в контур циркуляции.

Поставленная задача решается тем, что в известном паровом котле, содержащем цилиндрический кожух, поверхность нагрева, выполненную в виде винтового змеевика, установленного в топке концентрично кожуху, и сепаратор, связанный со змеевиком и снабженный патрубками подвода и отвода пароводяной смеси и воды соответственно, согласно изобретению, котел снабжен дополнительной поверхностью нагрева, установленной в топке и выполненной в виде вертикального газотрубного блока с дымогарными трубами, связанного с сепаратором и образующего с ним дополнительный контур циркуляции воды.

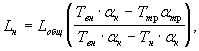

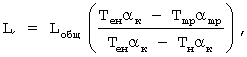

В частном варианте исполнения одна часть корпуса газотрубного блока размещена в топке котла, а другая - выступает за пределы топки на величину (Lн), определяемую следующей зависимостью:

где Lобщ - общая длина корпуса газотрубного блока, мм;

Тн - температура стенки части корпуса газотрубного блока, выступающего за пределы топки котла, °С;

Твн - температура стенки части корпуса, размещенной в топке котла, °С;

Ттр - температура стенки дымогарных труб, °С;

αк, αmp - коэффициенты линейного расширения материала корпуса газотрубного блока и дымогарных труб соответственно, 1/°С.

Оснащение котла дополнительной поверхностью нагрева, установленной в топке в виде вертикального газотрубного блока, позволяет обеспечить возможность работы котла при высоком солесодержании циркулирующей воды. Вода, отделенная в сепараторе от пара и обладающая высоким солесодержанием, частично направляется через патрубок отвода воды на продувку (не более 5-10%), а ее основной объем направляется в дополнительный контур циркуляции воды. включающий вертикальный газотрубный блок и сепаратор. Вода заполняет межтрубное пространство вертикального газотрубного блока, при этом образующиеся при сжигании топлива в топке котла продукты сгорания проходят по дымогарным трубам, отдавая тепло воде, перемещающейся в межтрубном просторанстве. Таким образом, вода, обладающая высоким солесодержанием, поступает в дополнительный контур циркуляции воды и циркулирует в нем, не смешиваясь с питательной водой, подаваемой в винтовой змеевик извне. Циркулирующая в дополнительном контуре вода (с высоким солесодержанием) не приводит к образованию накипи на внешней поверхности дымогарных труб и на внутренних стенках вертикального газотрубного блока, ввиду большой кратности циркуляции. Наличие дополнительного контура циркуляции позволяет уменьшить объем продувки и тем самым обеспечить экономию питательной воды, требуемой для работы котла, и снизить потери тепла, связанные с продувкой котла.

Элементы вертикального газотрубного блока в процессе работы котла нагреваются неравномерно за счет разницы температуры, создаваемой непосредственно в зоне сгорания топлива в топке котла, и температуры дымовых газов, проходящих по дымогарным трубам. Так, температура Твн стенки корпуса газотрубного блока в зависимости от режима работы котла находится в пределах 150-310°С. Температура стенок дымогарных труб при этом составляет 130-280°С. Учитывая, что дымогарные трубы жестко связаны с корпусом газотрубного блока, в этих элементах котла возникают значительные температурные напряжения в связи с различной величиной температурной деформации, которой подвержены дымогарные трубы и цилиндрическая часть корпуса газотрубного блока. Разное линейное расширение этих элементов из-за разной температуры их нагрева приводит к возникновению значительных температурных деформаций в местах присоединения дымогарных труб к днищу корпуса, что может привести к нарушению целостности стыков и выходу котла из стороя.

Поэтому в частном варианте исполнения котла для компенсации температурных деформаций вертикальный газотрубный блок установлен таким образом, что одна часть корпуса газотрубного блока размещена в топке котла, а другая - выступает за пределы топки на величину (Lн), определяемую вышеуказанной зависимостью. При этом часть корпуса газотрубного блока, размещенная в топке котла, нагревается до температуры Твн, составляющей 150-310°С, как было указано выше, а часть корпуса вертикального газотрубного блока, выступающая за пределы топки котла, имеет температуру в пределах 120-250°С. Таким образом, усредненная температура стенки корпуса газотрубного блока составляет 135-280°С, что соответствует температуре стенок дымогарных труб Ттр, равной 130-275°С.

В зависимости от коэффициента линейного расширения материалов, из которых изготовлены корпус и дымогарные трубы, а также от режимов работы парового котла производится расчет величины Lн части корпуса, выступающей за пределы топки. Таким образом, указанная установка вертикального газотрубного блока обеспечивает снижение температурных деформаций в конструкции котла, повышает надежность и тем самым увеличивает срок его службы.

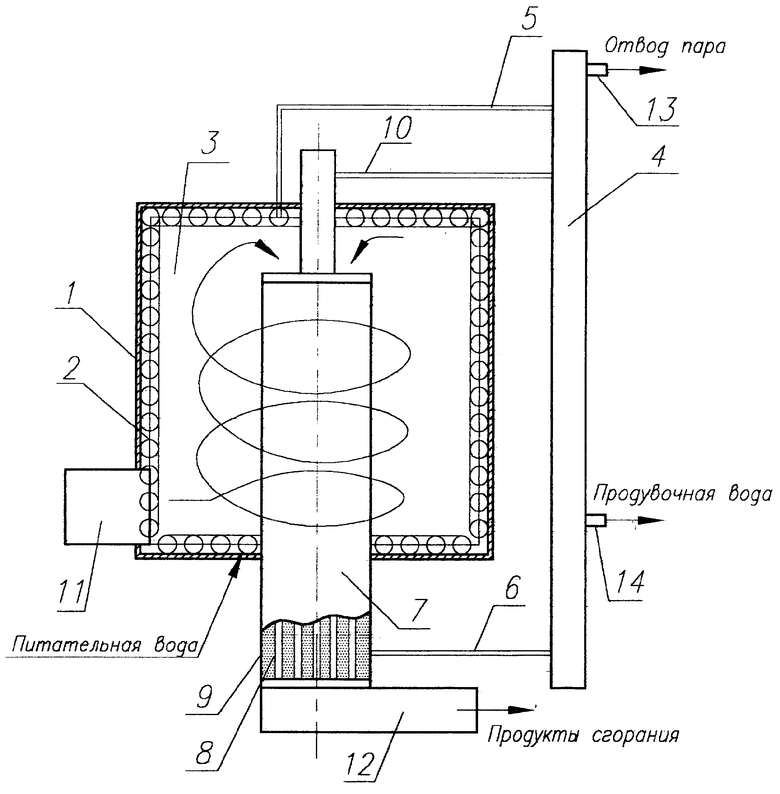

На чертеже показана принципиальная схема парового котла.

Паровой котел содержит цилиндрический кожух 1, поверхность нагрева, выполненную в виде винтового змеевика 2, установленного в топке 3 концентрично кожуху 1, и сепаратор 4, связанный со змеевиком 2 и снабженный патрубком 5 подвода пароводяной смеси и патрубком 6 отвода воды. Котел имеет дополнительную поверхность нагрева, выполненную в виде вертикального газотрубного блока 7, снабженного дымогарными трубами 8. Газотрубный блок 7 установлен таким образом, что одна часть корпуса 9 газотрубного блока 7 размещена в топке 3 котла, а другая - выступает за пределы топки 3 на величину Lн.

Величина Lн определяется следующей зависимостью:

где Lобщ - общая длина корпуса 9 газотрубного блока 7, мм;

Тн - температура стенки части корпуса 9 газотрубного блока 7, выступающего за пределы топки 3 котла, °С;

Твн - температура стенки части корпуса 9, размещенной в топке 3 котла, °С;

Ттр - температура стенки дымогарных труб 8, °С;

αк, αmp - коэффициенты линейного расширения материала корпуса 9 газотрубного блока 7 и дымогарных труб 8 соответственно, 1/°С.

Газотрубный блок 7 связан по воде патрубком 6, а по пароводяной смеси патрубком 10 с сепаратором 4 и образует с ним дополнительный контур циркуляции воды. Котел содержит горелочное устройство 11 и патрубок отвода продуктов сгорания 12. Сепаратор 4 снабжен патрубком отвода пара 13 и патрубком отвода продувочной воды 14.

В зависимости от коэффициента линейного расширения материалов, из которых изготовленный корпус и дымогарные трубы, а также от режимов работы парового котла производился расчет величины Lн части корпуса 9, выступающий за пределы топки 3.

Пример 1. При установившемся режиме работы котла температура Тн стенки части корпуса 9 газотрубного блока 7, выступающего за пределы топки 3 котла, равнялась 175°С. Температура Твн стенки части корпуса 9, размещенной в топке 3 котла, составляла 205°С. Температура Tтр стенки дымогарных труб 8 была 185°С.

Определяли величину Lн при условии выполнения корпуса 9 и дымогарных труб 8 из одного и того же материала:

Lн=Lобщ(Tвн-Ттр/Твн-Тн)=Lобщ(205-185/205-175)=0,67Lобщ

Пример 2. При другом режиме работы котла - Тн=175°С, Твн=205°C, Ттр=200°С. Lн=Lобш(Твн-Ттр/Твн-Тн)=Lобщ(205-200/205-175)=0,17Lобш

Пример 3. При следующем режиме работы котла - Тн=175°С, Твн=235°С, Ттр=200°С. Lн=Lобщ(Твн-Ттр/Твн-Тн)=Lобщ(235-200/235-175)=0,58Lобщ

Проведенные исследования показали, что оптимальный диапазон соотношений между величинами Lн и Lобщ лежит в пределах от 0,1 до 0,75, т.е.

0,1Lобщ≤Lн≤0,75Lобщ

Паровой котел работает следующим образом.

Топочный газ подается в топку 3, размещенную в кожухе 1, через горелочное устройство 11. При сгорании в топке 3 газ образует кольцевой поток, который, поднимаясь снизу вверх, отдает тепло как поверхности нагрева, выполненной в виде винтового змеевика 2, так и дополнительной поверхности нагрева, выполненной в виде стенки части корпуса 9, размещенной в топке 3 котла. Далее продукты сгорания проходят по дымогарным трубам 8, отдавая тепло воде, находящейся в межтрубном пространстве вертикального газотрубного блока 7, и отводятся через патрубок отвода продуктов сгорания 12.

Питательная вода подается в винтовой змеевик 2 и, пройдя по нему, поступает в сепаратор 4 через патрубок 5 в виде пароводяной смеси. В сепараторе 4 вода отделяется от пара, который подается потребителю через патрубок отвода пара 13. Часть воды из сепаратора 4, составляющая 5-10% от паропроизводительности котла, направляется через патрубок 14 отвода продувочной воды на продувку, а ее основной объем направляется через патрубок 6 отвода воды в дополнительный контур циркуляции воды, включающий вертикальный газотрубный блок 7 и сепаратор 4. Вода, поступающая из сепаратора 4 с высоким солесодержанием, заполняет межтрубное пространство вертикального газотрубного блока 7, где нагревается теплом продуктов сгорания, проходящих через дымогарные трубы 8. Пароводяная смесь, которая образовалась в дополнительном контуре, подается через патрубок 10 в сепаратор 4, где снова разделяется на пар и воду. Отделившаяся вода направляется на очередной цикл нагрева в дополнительный контур циркуляции.

Циркулирующая в дополнительном контуре вода не приводит к образованию накипи на внешней поверхности дымогарных труб 8 и на внутренних стенках вертикального газотрубного блока 7, вследствие большой кратности циркуляции. Это позволяет повысить надежность и экономичность заявляемого котла. Предлагаемая конструкция парового котла позволяет эксплуатировать его на воде с высоким солесодержанием и тем самым уменьшить объем продувки и обеспечить экономию питательной воды на 40-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТРУБНЫЙ КОТЕЛ | 2001 |

|

RU2229055C2 |

| ГАЗОТРУБНЫЙ КОТЕЛ | 2002 |

|

RU2245490C2 |

| Прямоточный водогрейный котел | 1989 |

|

SU1719802A1 |

| ВОДОГАЗОТРУБНЫЙ КОТЕЛ WGBS | 2003 |

|

RU2265770C2 |

| КОТЕЛЬНАЯ УСТАНОВКА ДЛЯ АВТОНОМНЫХ СИСТЕМ ТЕПЛОСНАБЖЕНИЯ | 1993 |

|

RU2036377C1 |

| ПЕРЕДВИЖНАЯ КОТЕЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2246661C1 |

| Паровой котел с наддувом для парогазовой силовой установки | 1957 |

|

SU116509A1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2151948C1 |

| КОТЕЛ-УТИЛИЗАТОР | 1991 |

|

RU2027948C1 |

| ПРЯМОТОЧНЫЙ КОТЕЛ | 1993 |

|

RU2057985C1 |

Изобретение предназначено для получения пара и может быть использовано для теплоснабжения. Паровой котел содержит цилиндрический кожух, поверхность нагрева, выполненную в виде винтового змеевика, установленного в топке концентрично кожуху, и сепаратор, связанный со змеевиком и снабженный патрубками подвода и отвода пароводяной смеси и воды. В топке дополнительно установлена поверхность нагрева, выполненная в виде вертикального газотрубного блока с дымогарными трубами, связанного с сепаратором и образующего с ним дополнительный контур циркуляции воды. Одна часть корпуса газотрубного блока размещена в топке котла, а другая - выступает за пределы топки на величину (Lн), определяемую следующей зависимостью:

где Lобщ - общая длина корпуса газотрубного блока, мм; Тн - температура стенки части корпуса газотрубного блока, выступающего за пределы топки котла, °С; Твн - температура стенки части корпуса, размещенной в топке котла, °С; Ттр - температура стенки дымогарных труб, °С; αк, αmp - коэффициенты линейного расширения материала корпуса газотрубного блока и дымогарных труб соответственно, 1/°С. Изобретение обеспечивает повышение надежности котла.1 ил.

где Lобщ - общая длина корпуса газотрубного блока, мм; Тн - температура стенки части корпуса газотрубного блока, выступающего за пределы топки котла, °С; Твн - температура стенки части корпуса, размещенной в топке котла, °С; Ттр - температура стенки дымогарных труб, °С; αк, αmp - коэффициенты линейного расширения материала корпуса газотрубного блока и дымогарных труб соответственно, 1/°С. Изобретение обеспечивает повышение надежности котла.1 ил.

Паровой котел, содержащий цилиндрический кожух, поверхность нагрева, выполненную в виде винтового змеевика, установленного в топке концентрично кожуху, и сепаратор, связанный со змеевиком и снабженный патрубками подвода и отвода пароводяной смеси и воды, соответственно, отличающийся тем, что он снабжен дополнительной поверхностью нагрева, установленной в топке и выполненной в виде вертикального газотрубного блока с дымогарными трубами, связанного с сепаратором и образующего с ним дополнительный контур циркуляции воды, при этом одна часть корпуса газотрубного блока размещена в топке котла, а другая - выступает за пределы топки на величину (Lн), определяемую следующей зависимостью:

где Lобщ - общая длина корпуса газотрубного блока, мм;

Тн - температура стенки части корпуса газотрубного блока, выступающего за пределы топки котла, °С;

Твн - температура стенки части корпуса, размещенной в топке котла, °С;

Ттр - температура стенки дымогарных труб, °С;

αк, αmp, - коэффициенты линейного расширения материала корпуса газотрубного блока и дымогарных труб соответственно, 1/°С.

| Пневматическая система автомобиля | 1982 |

|

SU1038566A1 |

Авторы

Даты

2005-08-10—Публикация

2003-07-03—Подача