Изобретение относится к горной промышленности и строительству, в частности к устройствам для разрушения минеральных и искусственных материалов, и может быть использовано при добыче полезных ископаемых, а также при проведении строительно-ремонтных работ.

Известно устройство для разрушения минеральных и искусственных материалов, которое включает поворотный резец с рабочей головкой, на которой расположена опорная поверхность кольцевой формы, и с хвостовиком, резцедержатель с отверстием для размещения хвостовика резца и с упорной поверхностью кольцевой формы, стопорный цемент для фиксации хвостовика резца в отверстии резцедержателя и установленный между рабочей головкой резца и резцедержателем упорный элемент (см., например, патент США №4844550, кл. Е 21 С 25/12, опубл. 04.07.1989).

В известном устройстве опорная поверхность рабочей головки резца и упорная поверхность на резцедержателе имеют коническую форму. Между указанными поверхностями расположен упорный элемент, который имеет ответные поверхности. При этом упорный элемент зафиксирован от вращения относительно резцедержателя. При работе устройства рабочая головка резца взаимодействует с разрушаемым материалом и под действием возникающего крутящего момента происходит вращение резца относительно резцедержателя. К недостаткам известного устройства можно отнести неравномерность вращения резца. Указанное обстоятельство вызвано тем фактом, что опорная поверхность рабочей головки резца имеет значительную площадь соприкосновения с соответствующей поверхностью упорного элемента, то есть вращению резца будет оказывать сопротивление сила трения, возникающая при взаимодействии указанных поверхностей. Кроме того, попадание продуктов разрушения материала (штыба) между указанными поверхностями приведет только к увеличению сил трения, препятствующих вращению резца. Неравномерное вращение резца относительно резцедержателя приведет к неравномерному износу резца и, следовательно, к сокращению срока его службы.

Наиболее близким по технической сущности и достигаемому техническому результату является устройство для разрушения минеральных и искусственных материалов, которое содержит поворотный резец с рабочей головкой, на которой расположена опорная поверхность кольцевой формы, и с хвостовиком, резцедержатель с отверстием для размещения хвостовика резца и с упорной поверхностью кольцевой формы, стопорный элемент для фиксации хвостовика резца в отверстии резцедержателя и установленный между рабочей головкой резца и резцедержателем с возможностью вращения упорный элемент с верхним основанием и с нижнем основанием, на котором расположен выступ (см. например, патент РФ №2002050, кл. Е 21 С 25/38, опубл. 30.10.1992).

Известное техническое решение частично устраняет недостатки описанного выше аналога, поскольку упорный элемент установлен с возможностью вращения. Обеспечение возможности вращения упорного элемента относительно резцедержателя и резца позволяет несколько снизить неравномерность вращения резца при попадании штыба между взаимодействующими поверхностями. К недостаткам известного технического решения можно отнести тот факт, что опорная поверхность рабочей головки резца и упорная поверхность резцедержателя имеют значительную площадь соприкосновения с соответствующими поверхностями упорного элемента, то есть вращению резца будет оказывать сопротивление сила трения, возникающая при взаимодействии указанных поверхностей. При этом следует отметить, что в процессе разрушения материала в зазорах между упорным элементом и резцовой головкой и между упорным элементом и резцедержателем появляется штыб, что приводит к существенному увеличению коэффициента трения между взаимодействующими поверхностями указанных деталей устройства. Указанное обстоятельство приводит к увеличению величины сил трения, препятствующих вращению резца, и, следовательно, к неравномерности вращения резца. Как уже указывалось выше, неравномерность вращения резца при разрушении материала приводит к неравномерному износу его резцовой головки и к необходимости преждевременной замены изношенного резца.

Изобретение направлено на решение задачи по созданию такого устройства для разрушения минеральных и искусственных материалов, которое обеспечивало бы увеличение срока его службы за счет равномерного вращения резца в процессе его эксплуатации. Технический результат, который может быть получен при реализации изобретения, заключается в снижении сил трения между взаимодействующими поверхностями упорного элемента, резцовой головки и резцедержателя.

Поставленная цель достигается за счет того, что в устройстве для разрушения минеральных и искусственных материалов, которое включает поворотный резец с рабочей головкой, на которой расположена опорная поверхность кольцевой формы, и с хвостовиком, резцедержатель с отверстием для размещения хвостовика резца и с упорной поверхностью кольцевой формы, стопорный элемент для фиксации хвостовика резца в отверстии резцедержателя и установленный между рабочей головкой резца и резцедержателем с возможностью вращения упорный элемент с верхним основанием и с нижнем основанием, на котором расположен выступ, упорный элемент выполнен с расположенным на его верхнем основании дополнительным выступом с упорной поверхностью кольцевой формы для взаимодействия с опорной поверхностью рабочей головки, а расположенный на нижнем основании упорного элемента основной выступ выполнен с опорной поверхностью кольцевой формы для взаимодействия с упорной поверхностью резцедержателя, при этом ширина упорной поверхности на дополнительном выступе упорного элемента составляет более 0,15 и менее 1,0 от ширины опорной поверхности на основном выступе упорного элемента, причем ширина упорной поверхности на дополнительном выступе упорного элемента составляет более 0,15 и менее 1,0 от ширины опорной поверхности рабочей головки.

Кроме того, поставленная цель достигается за счет того, что опорная поверхность на основном выступе упорного элемента плавно сопряжена с нижним основанием упорного цемента.

Кроме того, поставленная цель достигается за счет того, что упорная поверхность на дополнительном выступе упорного элемента плавно сопряжена с верхним основанием упорного элемента.

Кроме того, поставленная цель достигается за счет того, что опорная поверхность на основном выступе упорного элемента имеет плоскую форму.

Кроме того, поставленная цель достигается за счет того, что упорная поверхность на дополнительном выступе упорного элемента имеет плоскую форму.

Кроме того, поставленная цель достигается за счет того, что опорная поверхность на основном выступе упорного элемента имеет в поперечном сечении форму дуги.

Кроме того, поставленная цель достигается за счет того, что упорная поверхность на дополнительном выступе упорного элемента имеет в поперечном сечении форму дуги.

Кроме того, поставленная цель достигается за счет того, что твердость упорного элемента не менее твердости соответственно опорной поверхности рабочей головки и упорной поверхности резцедержателя.

Кроме того, поставленная цель достигается за счет того, что износостойкость упорного элемента не ниже износостойкости соответственно опорной поверхности рабочей головки и упорной поверхности резцедержателя.

Кроме того, поставленная цель достигается за счет того, что упорный элемент выполнен в виде шайбы.

Кроме того, поставленная цель достигается за счет того, что внутренний диаметр шайбы не превышает диаметра отверстия в резцедержателе.

Кроме того, поставленная цель достигается за счет того, что стопорный элемент выполнен в виде разрезной втулки из упругого материала.

Кроме того, поставленная цель достигается за счет того, что внутренний диаметр шайбы не менее наружного диаметра разрезной втулки в свободном состоянии.

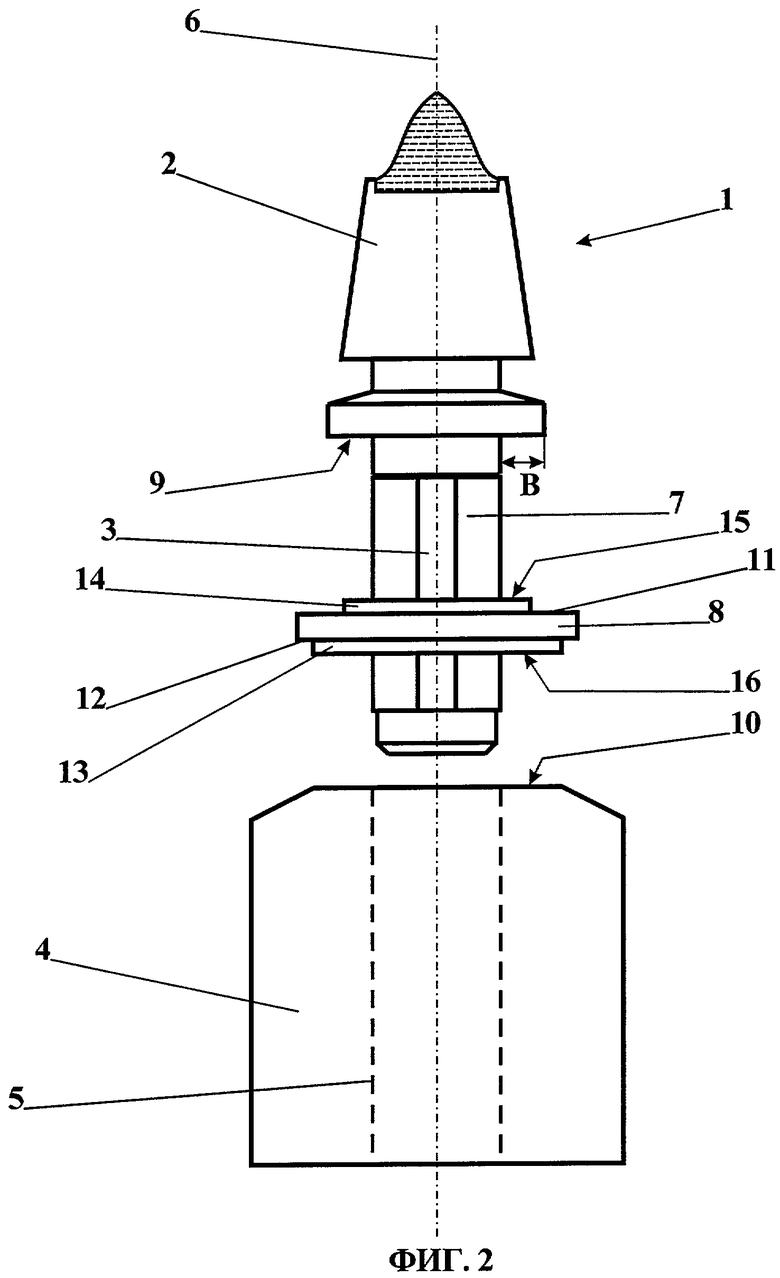

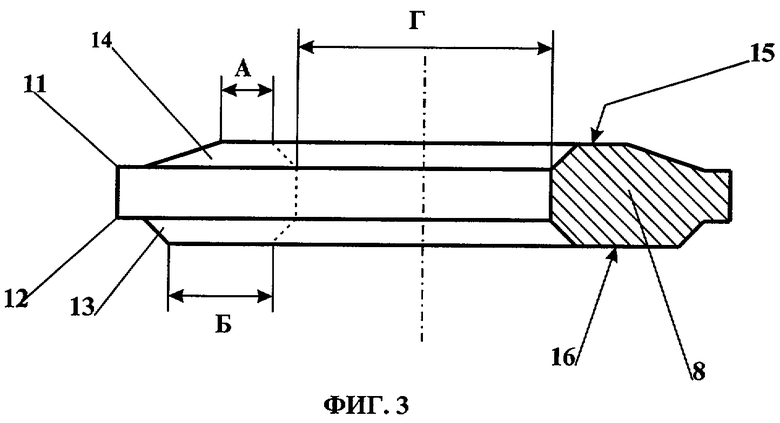

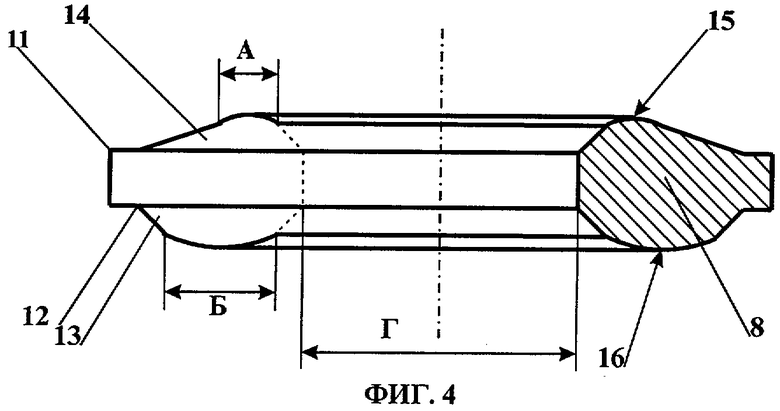

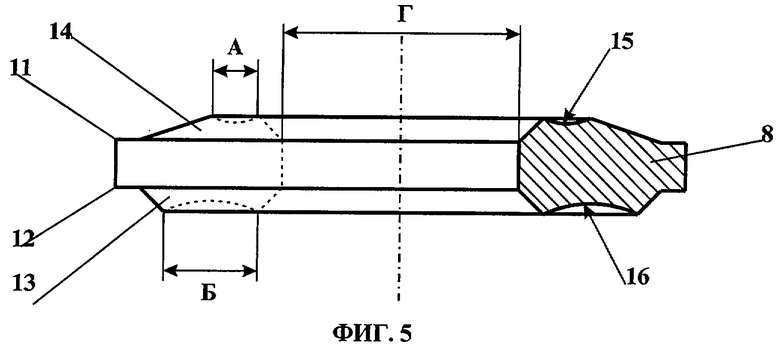

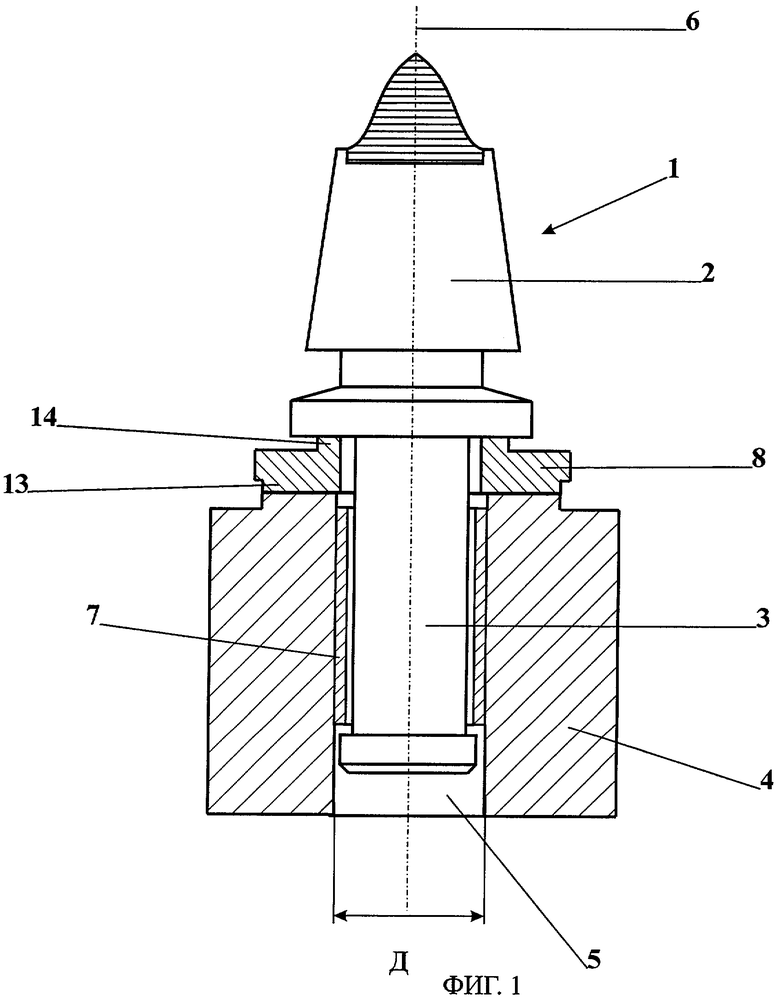

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для разрушения минеральных и искусственных материалов, на фиг.2 - то же при его сборке и на фиг.3-5 - варианты конструктивного выполнения упорного элемента.

Устройство для разрушения минеральных и искусственных материалов содержит поворотный резец 1 с рабочей головкой 2 и с хвостовиком 3. Рабочая головка 2 и хвостовик 3 имеют форму тела вращения. На рабочей головке 2 может быть закреплена вставка из твердосплавного материала. Резцедержатель 4 выполнен с отверстием 5 для размещения хвостовика 3 резца 1 и неподвижно закреплен на корпусе рабочего органа (на чертежах не изображен) с помощью разъемного или неразъемного соединения. При этом хвостовик 3 резца 1 установлен в отверстии 5 резцедержателя 4 с возможностью вращения относительно продольной оси 6 симметрии. Устройство включает стопорный элемент 7, который предназначен для фиксации от осевого перемещения хвостовика 3 резца 1 в отверстии 5 резцедержателя 4. Стопорный элемент 7 может иметь любую известную конструкцию, обеспечивающую беспрепятственное вращение хвостовика 3 резца 1 в отверстии 5 резцедержателя 4, но препятствующую взаимному осевому перемещению указанных узлов. Между рабочей головкой 2 резца 1 и резцедержателем 4 расположен упорный элемент 8. Упорный элемент 8 установлен с возможностью вращения вокруг продольной оси 6 симметрии относительно резца 1 и резцедержателя 4. На рабочей головке 2 резца 1 расположена опорная поверхность 9 кольцевой формы (фиг.2). Резцедержатель 4 выполнен с упорной поверхностью 10 кольцевой формы. Упорный элемент 8 имеет верхнее основание 11 и нижнее основание 12. На нижнем основании 12 упорного элемента 8 расположен основной выступ 13. На верхнем основании 11 упорного элемента 8 расположен дополнительный выступ 14. Дополнительный выступ 14 упорного элемента 8 выполнен с упорной поверхностью 15, которая имеет кольцевую форму и предназначена для взаимодействия с опорной поверхностью 9 на рабочей головке 2 резца 1. Основной выступ 13 упорного элемента 8 выполнен с опорной поверхностью 16, которая имеет кольцевую форму и предназначена для взаимодействия с упорной поверхностью 10 на резцедержателе 4. Ширина (А) упорной поверхности 15 на дополнительном выступе 14 упорного элемента 8 составляет более 0,15 и менее 1,0 от ширины (Б) опорной поверхности 16 на основном выступе 13 упорного элемента 8, то есть выполняется следующая зависимость между геометрическими параметрами элементов устройства: 0,15<А/Б<1,0. Указанное соотношение между геометрическими параметрами получено эмпирическим путем из условия обеспечения оптимального соотношения между минимальным коэффициентом трения между взаимодействующими поверхностями и максимальной износостойкостью взаимодействующих деталей устройства. Ширина (А) упорной поверхности 15 на дополнительном выступе 14 упорного элемента 8 составляет более 0,15 и менее 1,0 от ширины (В) опорной поверхности 9 рабочей головки 2 резца 1, то есть выполняется следующая зависимость между геометрическими параметрами элементов устройства: 0,15<А/В<1,0. Указанное соотношение между геометрическими параметрами получено эмпирическим путем из условия обеспечения оптимального соотношения между минимальным коэффициентом трения между взаимодействующими поверхностями и максимальной износостойкостью взаимодействующих деталей устройства.

Основной выступ 13 упорного элемента 8 может иметь форму цилиндра вращения (фиг.1 и 2), который расположен на нижнем основании 12. По одному из вариантов конструктивного выполнения упорного элемента 8 опорная поверхность 16 на его основном выступе 13 может быть плавно сопряжена с нижним основанием 12 упорного элемента 8, то есть основной выступ 13 упорного элемента 8 может иметь форму, например, усеченного конуса вращения (фиг.3, 4 и 5).

Дополнительный выступ 14 упорного элемента 8 может иметь форму цилиндра вращения (фиг.1 и 2), который расположен на верхнем основании 11. По одному из вариантов конструктивного выполнения упорного элемента 8 упорная поверхность 15 на его дополнительном выступе 14 может быть плавно сопряжена с верхним основанием 11 упорного элемента 8, то есть дополнительный выступ 14 упорного элемента 8 может иметь форму, например, усеченного конуса вращения (фиг.3, 4 и 5).

Опорная поверхность 16 на основном выступе 13 может иметь любую форму. Предпочтительно, чтобы опорная поверхность 16 на основном выступе 13 имела плоскую форму (фиг.1, 2 и 3).

Упорная поверхность 15 на дополнительном выступе 14 может иметь любую форму. Предпочтительно, чтобы упорная поверхность 15 на дополнительном выступе 14 имела плоскую форму (фиг.1, 2 и 3).

По одному из вариантов конструктивного выполнения устройства опорная поверхность 16 на основном выступе 13 может иметь в поперечном сечении форму дуги. При этом опорная поверхность 16 на основном выступе 13 в этом случае может иметь выпуклую форму (фиг.4) или вогнутую форму (фиг.5).

По одному из вариантов конструктивного выполнения устройства упорная поверхность 15 на дополнительном выступе 14 может иметь в поперечном сечении форму дуги. При этом упорная поверхность 15 на дополнительном выступе 14 в этом случае может иметь выпуклую форму (фиг.4) или вогнутую форму (фиг.5).

Взаимодействующая с упорной поверхностью 15 на дополнительном выступе 14 опорная поверхность 9 на рабочей головке 2 резца 1 может иметь любую форму, например, плоскую (фиг.1 и 2) или ответную упорной поверхности 15 (на чертежах не показана).

Взаимодействующая с опорной поверхностью 16 на основном выступе 13 упорная поверхность 10 на резцедержателе 4 также может иметь любую форму, например, плоскую (фиг.1 и 2) или ответную опорной поверхности 16 (на чертежах не показана).

Наиболее предпочтительным является такой вариант конструктивного выполнения устройства, при котором твердость материала, из которого изготовлен упорный элемент 8, была бы не менее твердости соответственно опорной поверхности 9 рабочей головки 2 резца 1 и упорной поверхности 10 резцедержателя 4.

По другому варианту конструктивного выполнения устройства целесообразно, чтобы износостойкость упорного элемента 8 была бы не ниже износостойкости соответственно опорной поверхности 9 рабочей головки 2 и упорной поверхности 10 резцедержателя 4.

Упорный элемент 8 может быть выполнен в виде шайбы (фиг.3, 4 и 5).

При выполнении упорного элемента 8 в виде шайбы по одному из вариантов конструктивного выполнения устройства целесообразно, чтобы внутренний диаметр (Г) шайбы не превышал бы диаметра (Д) отверстия 5 в резцедержателе 4, то есть выполнялось следующее условие: Г<Д.

Как уже указывалось выше, стопорный элемент 7 может иметь любую известную конструкцию. Наиболее предпочтительно, чтобы стопорный элемент 7 был выполнен в виде разрезной втулки (фиг.1 и 2) из упругого материала, например из пружинной стали.

При таком варианте конструктивного выполнения стопорного элемента 7 целесообразно, чтобы внутренний диаметр (Г) шайбы был бы не менее наружного диаметра разрезной втулки в свободном состоянии.

Устройство для разрушения минеральных и искусственных материалов работает следующим образом.

При сборке устройства в проточке хвостовика 3 резца 1 размещают стопорный элемент 7. В случае конструктивного выполнения устройства, при котором внутренний диаметр (Г) шайбы не менее наружного диаметра разрезной втулки (на чертежах не показан), шайбу надевают на хвостовик 3 резца 1. При этом в силу указанных соотношений геометрических параметров деталей устройства разрезная втулка не будет препятствовать перемещению шайбы до ее упора в опорную поверхность 9 рабочей головки 2 резца. Затем с помощью специального сборочного приспособления (на чертежах не изображено) сжимают разрезную втулку и конец хвостовика 3 вставляют в отверстие 5 резцедержателя 4. При этом разрезную втулку в сжатом состоянии размещают в отверстии 5 резцедержателя 4 и перемещают рабочую головку 2 резца 1 совместно с разрезной втулкой в осевом направлении, пока не соприкоснутся соответствующими поверхностями рабочая головка 1, упорный элемент 8 и резцедержатель 4. Затем освобождают сборочное приспособление, и разрезная втулка под действием сил упругости фиксируется в отверстии 5 резцедержателя 4, тем самым препятствуя осевому перемещению хвостовика 3 резца 1 относительно резцедержателя 4. При другом варианте конструктивного выполнения устройства, когда внутренний диаметр (Г) шайбы не превышает диаметра (Д) отверстия 5 в резцедержателе 4, предварительно размещенный в проточке хвостовика 3 резца 1 стопорный элемент 7 сжимают с помощью специального сборочного приспособления и надевают на него шайбу. Таким образом, стопорный элемент 7 фиксируют в сжатом состоянии с помощью шайбы и убирают сборочное приспособление. При этом следует отметить, что наружный диаметр стопорного элемента 7 оказывается равным внутреннему диаметру (Г) шайбы, то есть стопорный элемент 7 в зафиксированном состоянии может пройти в отверстие 5 резцедержателя 4. Затем конец хвостовика 3 вставляют в отверстие 5 резцедержателя 4 и перемещают рабочую головку 2 резца 1 в осевом направлении. По мере перемещения рабочей головки 2 шайба будет взаимодействовать с упорной поверхностью 10 резцедержателя 4 и перемещаться по стопорному элементу 7 в направлении к рабочей головке 2 резца 1. При этом стопорный элемент 7 будет перемещаться в отверстии 5 резцедержателя 4. Указанное перемещение будет продолжаться до тех пор, пока шайба не освободит стопорный элемент 7, который под действием сил упругости фиксируется в отверстии 5 резцедержателя 4, тем самым препятствуя осевому перемещению хвостовика 3 резца 1 относительно резцедержателя 4.

При взаимодействии рабочей головки 2 резца 1 с разрушаемым материалом возникает крутящий момент, появление которого обусловлено силами трения рабочей головки 2 о разрушаемый материал. Указанный крутящий момент заставляет резец 1 вращаться вокруг продольной оси 6 относительно неподвижного резцедержателя 4. Поскольку ширина (А) упорной поверхности 15 на дополнительном выступе 14 упорного элемента 8 менее ширины (Б) опорной поверхности 16 на основном выступе 13 упорного элемента, то сила сопротивления вращению упорного элемента 8 относительно рабочей головки 2 будет менее силы сопротивления вращению упорного элемента 8 относительно резцедержателя 4. Указанное обстоятельство объясняется соотношением площадей взаимодействующих поверхностей соответственно опорной поверхности 9 рабочей головки 2 и упорной поверхности 15 упорного элемента 8, с одной стороны, и упорной поверхности 10 резцедержателя 4 и опорной поверхности 16 упорного элемента 8, с другой стороны. Таким образом, на начальном этапе рабочая головка 2 резца 1 будет осуществлять вращение вокруг продольной оси 6 относительно упорного элемента 8, который в свою очередь будет неподвижен относительно резцедержателя 4.

При попадании частиц разрушаемого материала между упорной поверхностью 15 дополнительного выступа 14 на упорном элементе 8 и опорной поверхностью 9 рабочей головки 2 увеличивается сцепление между рабочей головкой 2 и упорным элементом 8, что приводит к совместному вращению рабочей головки 2 и упорного элемента 8 относительно резцедержателя 4. При этом следует отметить, что указанное совместное вращение рабочей головки и упорного элемента 8 будет осуществляться и в том случае, когда в процессе износа упорной поверхности 15 на дополнительном выступе 14 упорного элемента 8 ее ширина (А) превысит ширину (Б) опорной поверхности 16 на основном выступе 13 упорного элемента 8.

При дальнейшей эксплуатации устройства из-за изменения соотношения площадей взаимодействующих поверхностей вследствие их износа ситуация может измениться, то есть возвратится к исходному положению, когда происходит вращение рабочей головки 2 относительно неподвижного упорного элемента 8.

Таким образом, в период эксплуатации устройства в любом случае обеспечивается стабильное вращение рабочей головки 2 относительно резцедержателя 4, что позволяет поддерживать равномерный износ резца 1 и, следовательно, существенно увеличить срок его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2258809C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092694C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2083822C1 |

| РЕЗЦОВЫЙ БЛОК | 1998 |

|

RU2132949C1 |

| ИНСТРУМЕНТ ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2098623C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ ПОВОРОТНОГО РЕЗЦА В КАНАЛЕ РЕЗЦЕДЕРЖАТЕЛЯ | 1998 |

|

RU2135769C1 |

| РЕЗЕЦ ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078926C1 |

| СОСТАВНОЙ РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 2010 |

|

RU2448247C1 |

| Породоразрушающий инструмент | 1988 |

|

SU1602986A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2198292C1 |

Изобретение относится к горной промышленности и строительству, в частности к устройствам для разрушения минеральных и искусственных материалов, и может быть использовано при добыче полезных ископаемых, а также при проведении строительно-ремонтных работ. Устройство для разрушения минеральных и искусственных материалов, включающее поворотный резец с рабочей головкой, на которой расположена опорная поверхность кольцевой формы, и с хвостовиком, резцедержатель с отверстием для размещения хвостовика резца и с упорной поверхностью кольцевой формы, стопорный элемент для фиксации хвостовика резца в отверстии резцедержателя и установленный между рабочей головкой резца и резцедержателем с возможностью вращения упорный элемент с верхним основанием и с нижним основанием, на котором расположен выступ. Упорный элемент выполнен с расположенным на его верхнем основании дополнительным выступом с упорной поверхностью кольцевой формы для взаимодействия с опорной поверхностью рабочей головки, а расположенный на нижнем основании упорного элемента основной выступ выполнен с опорной поверхностью кольцевой формы для взаимодействия с упорной поверхностью резцедержателя. Ширина упорной поверхности на дополнительном выступе упорного элемента составляет более 0,15 и менее 1,0 от ширины опорной поверхности на основном выступе упорного элемента. Ширина упорной поверхности на дополнительном выступе упорного элемента составляет более 0,15 и менее 1,0 от ширины опорной поверхности рабочей головки. Увеличивается срок службы за счет равномерного вращения резца в процессе его эксплуатации. Повышается надежность работы за счет снижения сил трения между взаимодействующими поверхностями упорного элемента, рабочей головки резца и резцедержателя. 12 з.п. ф-лы, 5 ил.

| Исполнительный орган горной машины | 1992 |

|

RU2002050C1 |

Авторы

Даты

2005-08-20—Публикация

2004-03-19—Подача