Изобретение относится к горной промышленности, в частности к приспособлениям для фиксации поворотных резцов в каналах резцедержателей исполнительных органов преимущественно горных машин, предназначенных для разрушения прочных минеральных и искусственных материалов резанием, и может быть использовано при добыче полезных ископаемых открытым или подземным способом, а также при образовании выработок.

Известно приспособление для фиксации поворотного резца в канале резцедержателя, которое содержит разрезную цилиндрическую втулку из упругого материала, торцевые поверхности которой образуют канал для прохода штыба. При этом продольная ось симметрии канала для прохода штыба расположена параллельно продольной оси симметрии втулки (см. , например, заявка PCT N WO 91/10807, кл. E 21 C 35/18, опубл. 25.07.91).

На износостойкость и долговечность работы поворотного резца оказывают большое влияние условия, обеспечивающие его беспрепятственное вращение вокруг своей продольной оси симметрии. Так негативное влияние на беспрепятственное вращение поворотного резца в канале резцедержателя оказывают продукты разрушения, попадающие в зазор между корпусом поворотного резца и стенками канала резцедержателя и отклонение продольной оси симметрии поворотного резца от продольной оси симметрии канала в резцедержателе. Указанные обстоятельства приводят к заклиниванию поворотного резца в канале резцедержателя и, следовательно, к его одностороннему износу. При работе исполнительного органа, оборудованного резцовым блоком, который содержит известное приспособление для фиксации поворотного резца в канале резцедержателя, образовавшийся при разрушении поворотным резцом материала штыб по образованному торцевыми поверхностями втулки каналу свободно проходит по указанному каналу и удаляется из резцового блока, что предотвращает заклинивание поворотного резца в канале резцедержателя. К недостаткам конструкции известного приспособления можно отнести тот факт, что в рабочем положении отверстие для размещения корпуса поворотного резца, образованное внутренней поверхностью стенок втулки имеет форму, отличную от цилиндрической поверхности. В силу конструктивных особенностей известного приспособления канал для прохода штыба, продольная ось симметрии которого расположена параллельно продольной оси симметрии канала резцедержателя, не позволяет получить в качестве опорной поверхности для корпуса поворотного резца замкнутую цилиндрическую поверхность за счет того, что канал для прохода штыба нарушает цилиндрическую форму опорной поверхности. В результате указанного обстоятельства происходит смещение продольной оси симметрии поворотного резца относительно продольной оси симметрии канала резцедержателя на величину стрелки дуги, длина которой определяется расстоянием между торцевыми поверхностями втулки в ее рабочем положении. Указанное смещение продольной оси симметрии поворотного резца приводит к ухудшению условий вращения поворотного резца в канале резцедержателя и, следовательно, к неравномерному износу режущей части поворотного резца и неравномерному износу внутренней поверхности втулки.

Наиболее близким по технической сущности и получаемому техническому результату является приспособление для фиксации поворотного резца в канале резцедержателя, которое содержит разрезную цилиндрическую втулку из упругого материала, торцевые поверхности которой образуют канал для прохода штыба. При этом продольная ось симметрии указанного канала имеет форму ломаной линии, симметрично расположенной относительно поперечной оси симметрии втулки, (см. , например, патент США N 4561698, кл. E 21 В 10/62 (НКИ 299-86), опубл. 31.12.85).

Известное приспособление для фиксации поворотного резца в канале резцедержателя частично устраняет недостатки описанного выше аналога, поскольку за счет формы канала для прохода штыба внутренняя поверхность стенок втулки образует замкнутую по длине втулки поверхность цилиндрической формы. Такая форма канала для прохода штыба не позволяет продольной оси симметрии поворотного резца в процессе эксплуатации смещаться относительно продольной оси симметрии канала резцедержателя. К недостаткам известного приспособления можно отнести большую вероятность заполнения канала для прохода штыба частицами разрушенной породы, которые будут скапливаться в зонах перелома контура указанного канала и противодействовать процессу нормального удаления штыба. Частицы разрушенной породы, заполнившие канал для прохода штыба, будут препятствовать нормальному вращению поворотного резца в канале резцедержателя, что приведет к заклиниванию поворотного резца и его одностороннему износу.

Изобретение направлено на решение задачи по созданию такого приспособления для фиксации поворотного резца в канале резцедержателя, которое обеспечивало бы свободное удаление частиц разрушенной породы из канала для прохода штыба при одновременном максимально возможном соосном расположении продольных осей симметрии поворотного резца и канала резцедержателя. Технический результат, который может быть получен при реализации изобретения заключается в улучшении условий вращения поворотного резца в резцедержателе и снижении неравномерности износа узлов и деталей резцового блока.

Поставленная задача решена за счет того, что в приспособлении для фиксации поворотного резца в канале резцедержателя, которое включает разрезную цилиндрическую втулку из упругого материала, торцевые поверхности которой образуют канал для прохода штыба, каждая торцевая поверхность втулки имеет форму винтовой поверхности, при этом проекция на одно из оснований втулки ребра, образованного пересечением одного из оснований втулки с одной из ее торцевых поверхностей, смещена относительно проекции на то же основание втулки ребра, образованного пересечением другого основания втулки с той же торцевой поверхностью, не менее чем на расстояние между торцевыми поверхностями втулки в ее рабочем положении.

Кроме того, поставленная задача решена за счет того, что втулка выполнена с выступами, которые расположены на ее наружной боковой поверхности. При таком варианте конструктивного выполнения приспособления повышается надежность соединения втулки с резцедержателем.

Кроме того, поставленная задача решена за счет того, что выступы равномерно расположены по периметру втулки. Равномерное распределение выступов по периметру втулки позволяет повысить точность центрирования втулки относительно продольной оси симметрии канала резцедержателя.

Кроме того, поставленная задача решена за счет того, что выступы образованы продольными гофрами, расположенными по всей длине втулки. Такой вариант конструктивного выполнения втулки позволяет улучшить условия вращения резца в канале резцедержателя за счет обеспечения выноса штыба из кольцевого зазора, образованного внутренней поверхностью стенок втулки и наружной поверхностью корпуса резца.

Кроме того, поставленная задача решена за счет того, что втулка выполнена со скосом, который расположен по меньшей мере на одном из ее оснований. Выполнение втулки со скосом обеспечивает упрощение монтажа резцового блока.

Кроме того, поставленная задача решена за счет того, что площадь поперечного сечения канала для прохода штыба постоянна по его длине, что позволяет упростить технологию изготовления разрезной втулки.

Кроме того, поставленная задача решена за счет того, что угол винтовой линии, определяющей форму торцевой поверхности, составляет не менее 30o и не более 89o.

Кроме того, поставленная задача решена за счет того, что площадь поперечного сечения канала для прохода штыба плавно изменяется по его длине, что позволяет улучшить условия выноса штыба из указанного канала.

Следует отметить, что при анализе уровня развития науки и техники выявлено техническое решение (см. , например, авторское свидетельство СССР N 1461907, кл. E 21 C 25/38, опубл. 28.02.89), в котором втулка, предназначенная для крепления неповоротного резца, имеет по своей длине вырез, расположенный по винтовой линии. Известность указанного признака не порочит условия изобретения "изобретательский уровень", поскольку все признаки заявленного изобретения не являются функционально самостоятельными и только их общая совокупность позволяет получить указанный выше технический результат, проявляющийся при фиксации поворотных резцов.

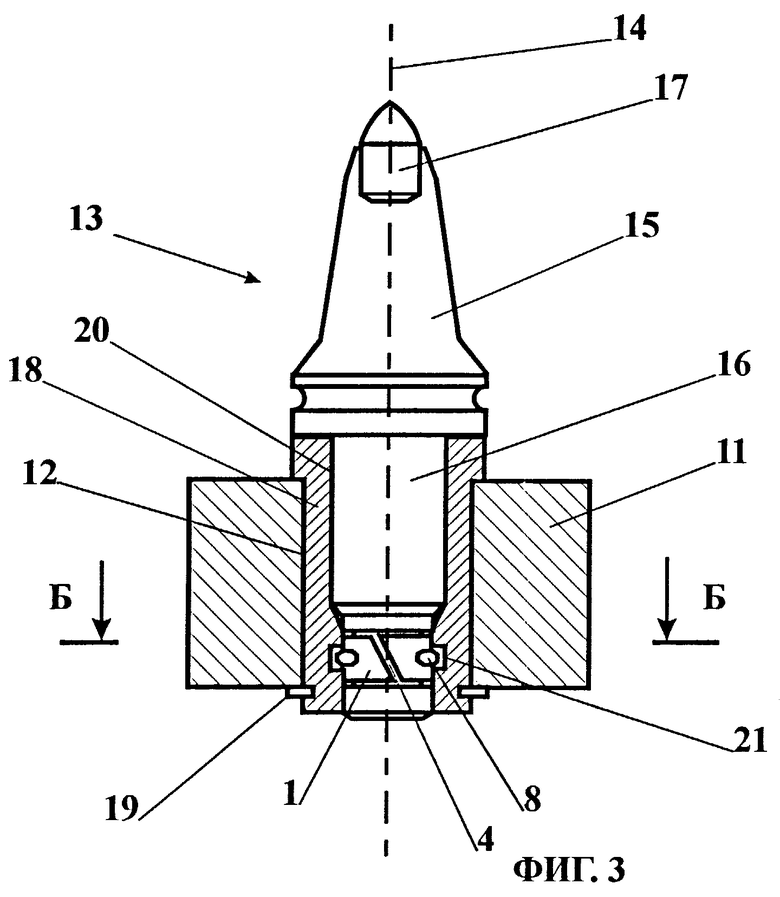

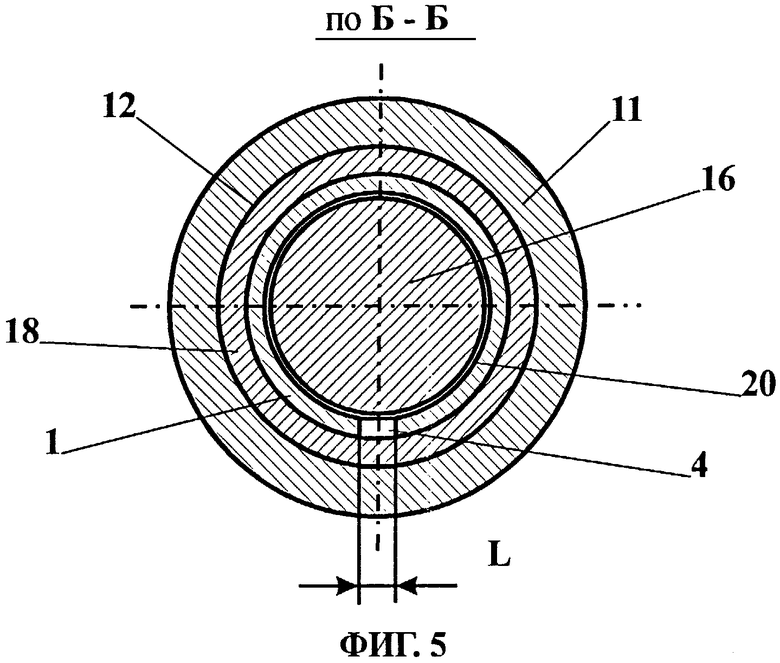

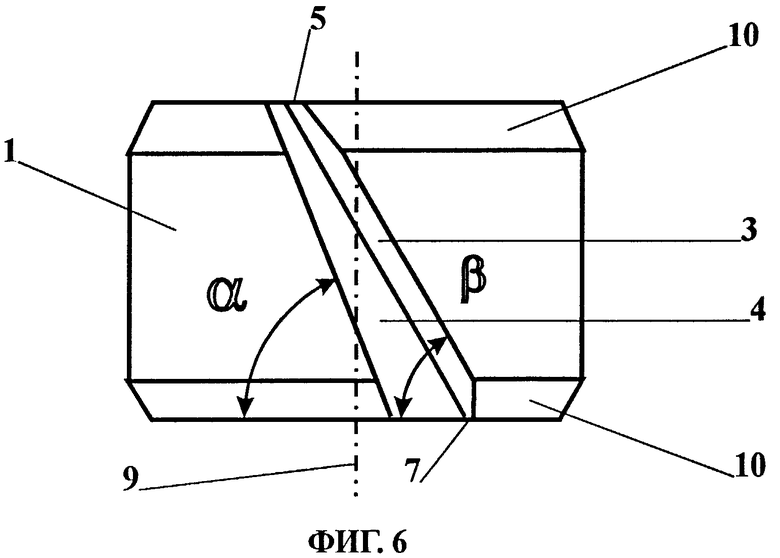

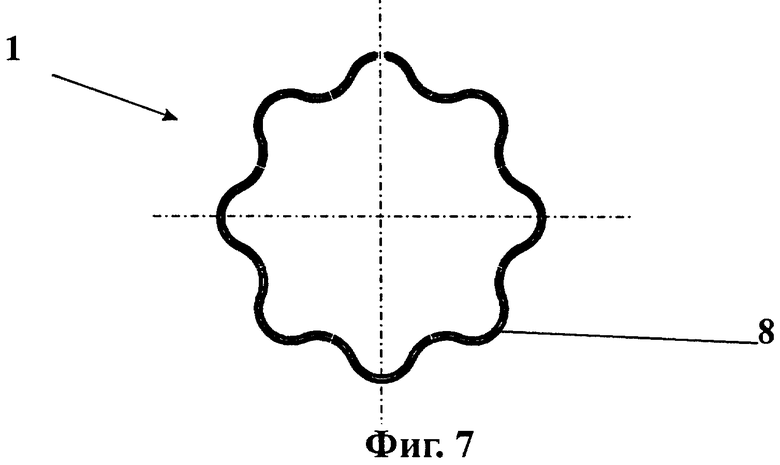

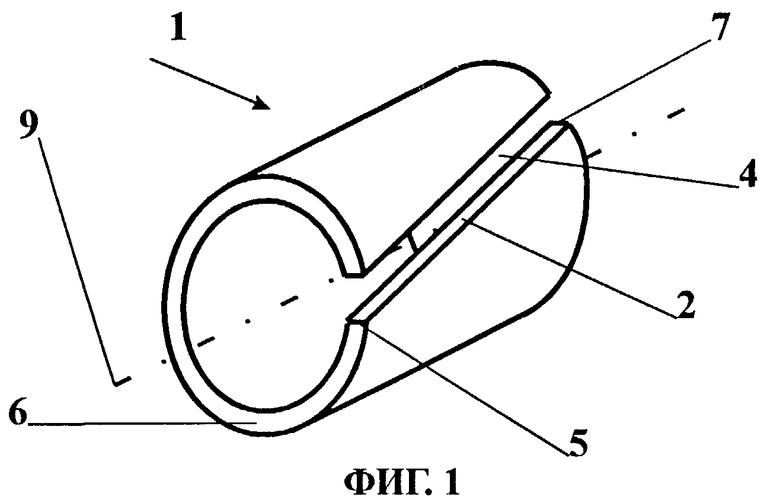

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено приспособление для фиксации поворотного резца в канале резцедержателя, на фиг. 2 - один из вариантов конструктивного выполнения приспособления для фиксации поворотного резца в канале резцедержателя, вид со стороны основания втулки, на фиг. 3 и 4 - варианты размещения на резцовом блоке приспособления для фиксации поворотного резца в канале резцедержателя, на фиг. 5 - разрез по Б-Б на фиг. 4, на фиг. 6 и 7 - варианты конструктивного выполнения приспособления для фиксации поворотного резца в канале резцедержателя и на фиг 8 - поперечное сечение резцового блока при варианте конструктивного выполнения приспособления для фиксации поворотного резца в канале резцедержателя в соответствии с фиг. 7.

Приспособление для фиксации поворотного резца в канале резцедержателя содержит разрезную цилиндрическую втулку 1, выполненную из упругого материала, например стали. Торцевые поверхности 2 и 3 втулки 1 образуют канал 4 для прохода штыба. Каждая торцевая поверхность 2 или 3 втулки 1 имеет форму винтовой линии. Проекция на одно из оснований втулки 1 ребра 5, образованного пересечением одного из оснований 6 втулки 1 с одной из ее торцевых поверхностей 2 или 3, смещена относительно проекции на то же основание втулки 1 ребра 7, образованного пересечением другого основания втулки 1 с той же торцевой поверхностью 2 или 3, не менее чем на расстояние (L) между торцевыми поверхностями втулки 1 в ее рабочем состоянии (фиг. 5 и 8).

Втулка 1 может быть выполнена с выступами 8, которые расположены на ее наружной боковой поверхности. Выступы 8 могут иметь любую форму и быть расположены на наружной боковой поверхности втулки 1 в любом порядке. Выступы 8 могут быть образованы путем выдавливания их с помощью специального штампа, то есть составлять с втулкой 1 одно целое, или быть выполнены в виде отдельных элементов (на чертежах не изображены), которые соединены с втулкой 1 с помощью разъемного или неразъемного соединения.

Наиболее предпочтительным является такой вариант конструктивного выполнения приспособления, при котором выступы 8 равномерно расположены по периметру втулки 1, то есть геометрические центры выступов 8 расположены на одной окружности и лежат в одной плоскости, перпендикулярной продольной оси 9 втулки 1.

Как уже указывалось выше, выступы 8 могут иметь любую форму, например форму шарового сегмента, кругового конуса, прямого цилиндра или многогранника. Одним из наиболее предпочтительных вариантов формы выступов 8 является такой, при котором они образованы продольными гофрами, расположенными по всей длине втулки 1 (фиг. 7 и 8).

Втулка 1 может быть выполнена со скосом 10, который расположен по меньшей мере на одном ее основании 6.

Площадь поперечного сечения канала 4 для прохода штыба может быть постоянной по его длине (фиг. 1), то есть углы (α и β) винтовых линий, определяющих форму соответствующих торцевых поверхностей 2 и 3 втулки 1, равны между собой.

По другому варианту конструктивного выполнения указанного приспособления площадь поперечного сечения канала 4 для прохода штыба может плавно изменятся по его длине (фиг. 6), то есть углы (α и β) винтовых линий, определяющих форму соответствующих торцевых поверхностей 2 и 3 втулки 1, не равны между собой. При этом наиболее предпочтительно, чтобы площадь поперечного сечения канала 4 для прохода штыба плавно увеличивалась по длине втулки 1 в направлении к ее нижнему основанию.

Наиболее предпочтительным является такой вариант конструктивного выполнения приспособления для фиксации поворотного резца в канале резцедержателя, при котором угол (α и β) винтовой линии, определяющей форму торцевой поверхности, составлял бы не менее 30o и не более 98o, то есть соблюдалось соотношение 30°<α(β)<89°.

Резцовый блок, в котором используется указанное приспособление, содержит резцедержатель 11 со сквозным отверстием 12 цилиндрической формы. Резцедержатель 11 с помощью разъемного или неразъемного соединения закреплен на корпусе исполнительного органа (на чертежах не изображен) горной машины, например проходческого комбайна. Поворотный резец 13 установлен с возможностью вращения вокруг своей продольной оси 14 симметрии и содержит рабочую головку 15 и корпус 16. Корпус 16 поворотного резца 13 имеет цилиндрическую форму. На торце рабочей головки 15 поворотного резца 13 с помощью разъемного или неразъемного соединения закреплена вставка 17 из твердосплавного материала, которая расположена соосно с рабочей головкой 15, то есть продольная ось симметрии вставки 17 расположена на продольной оси 14 симметрии поворотного резца 13. Преимущественно для соединения вставки 17 с рабочей головкой 15 поворотного резца 13 используется паяное соединение. В сквозном отверстии 12 резцедержателя 11 может быть расположена промежуточная втулка 18. Промежуточная втулка 18 может быть жестко соединена с резцедержателем 11 с помощью приспособления для закрепления промежуточной втулки 18 в отверстии 12 резцедержателя 11. Указанное приспособление может быть выполнено любой известной конструкции, например в виде стопорного кольца 19, обеспечивающей неподвижное, преимущественно разъемное, соединение промежуточной втулки 18 с резцедержателем 11. Корпус 16 поворотного резца 13 размещен в отверстии 20 промежуточной втулки 18 и установлен с возможностью вращения вокруг своей продольной оси 14 симметрии относительно резцедержателя 11 и жестко соединенной с последним промежуточной втулки 18. Следует отметить, что резцовый блок может быть выполнен и без промежуточной втулки 18 (на чертежах не изображено), то есть корпус 16 поворотного резца 13 может быть размещен непосредственно в отверстии 12 резцедержателя 11. Кроме того, промежуточная втулка 18 может быть установлена с возможностью вращения вокруг своей продольной оси симметрии (на чертежах не изображено). Конструкция приспособления для фиксации поворотного резца в канале резцедержателя должна обеспечивать возможность беспрепятственного вращения корпуса 16 поворотного резца 13 в отверстии 20 промежуточной втулки 18 (или в отверстии 12 резцедержателя 11) и одновременно ограничивать осевое перемещение корпуса 16 поворотного резца 13 в отверстии 20 промежуточной втулки 18 (или в отверстии 12 резцедержателя 11), не допуская выпадения поворотного резца 13 из резцедержателя 11 при изменении пространственного положения исполнительного органа.

Приспособление для фиксации поворотного резца в канале резцедержателя работает следующим образом.

При сборке резцового блока в сквозном отверстии 12 резцедержателя 11 сначала закрепляют втулку промежуточную 18. Для этого промежуточную втулку 18 вставляют в отверстие 12 резцедержателя 11 и затем с помощью приспособления для закрепления промежуточной втулки 18 в отверстии 12 резцедержателя 11 фиксируют ее, например путем размещения стопорного кольца 19 в кольцевой канавке, выполненной на промежуточной втулке 18. После закрепления промежуточной втулки 18 в отверстии 12 резцедержателя 11 осуществляют установку поворотного резца 13. Для этого в кольцевой проточке, выполненной на корпусе 16 поворотного резца 13, предварительно размещают втулку 1. Поскольку втулка 1 выполнена из упругого материала, то при принудительном расширении она беспрепятственно перемещается по корпусу 16 поворотного резца 13 до кольцевой проточки, а после размещения в кольцевой проточке под действием сил упругости втулка 1 принимает исходный размер и удерживается на корпусе 16 при дальнейшем монтаже поворотного резца 13. Поворотный резец 13 вместе с размещенной в кольцевой проточке на его корпусе 16 втулкой 1 вставляют в отверстие 20 промежуточной втулки 18. При перемещении корпуса 16 поворотного резца 13 в отверстии 20 промежуточной втулки 18 втулка 1 взаимодействует своей наружной боковой поверхностью с внутренней поверхностью стенок промежуточной втулки 18 и плавно уменьшает свой диаметр до минимального размера, соответствующего диаметру внутреннего отверстия 20 в промежуточной втулке 18. Перемещение корпуса 16 поворотного резца 13 осуществляют до взаимодействия упорной поверхности на рабочей головке 15 поворотного резца 13 с торцом промежуточной втулки 18 (фиг. 3 и 4). Втулка 1 своей наружной боковой поверхностью под действием сил упругости распирается в стенки отверстия 20 промежуточной втулки 18 и тем самым надежно фиксируется от осевого перемещения относительно промежуточной втулки 18. Фиксация поворотного резца 13 от выпадения из промежуточной втулки 18 происходит за счет частичного размещения неподвижной относительно промежуточной втулки 18 втулки 1 в полости кольцевой проточки на корпусе 16 поворотного резца 13. Поскольку внутренний диаметр втулки 1 в указанном рабочем положении превышает диаметр кольцевой проточки на корпусе 16 поворотного резца 13, втулка 1 не препятствует вращению корпуса 16 поворотного резца 13 вокруг его продольной оси 14 симметрии. При выполнении резцового блока без промежуточной втулки 18 сборка резцового блока осуществляется аналогичным образом. При этом втулка 1 своей наружной боковой поверхностью под действием сил упругости будет распираться в стенки отверстия 12 резцедержателя 11. В случае выполнения втулки 1 с выступами 8 монтаж поворотного резца 13 в промежуточной втулке 18 или резцедержателе 11 осуществляют описанным выше образом. При этом выступы 8 при установке втулки 1 в рабочее положение размещаются соответственно в полости кольцевой канавки 21 (фиг. 3 и 4), выполненной на внутренней боковой поверхности промежуточной втулки 18, или в полости кольцевой канавки (на чертежах не изображена), выполненной в отверстии 12 резцедержателя 11. Таким образом, втулка 1 дополнительно фиксируется от осевого перемещения относительно соответственно промежуточной втулки 13 или резцедержателя 11 за счет частичного размещения ее выступов 8 в полости соответствующей кольцевой канавки, например при наличии промежуточной втулки 18 - в кольцевой канавке 21. Втулка 1 может быть выполнена со скосом 10, который обеспечивает при монтаже поворотного резца 13 соответственно в отверстии 20 промежуточной втулки 18 или отверстии 12 резцедержателя 11 плавное уменьшение наружного диаметра втулки 1 до минимального размера, близкого к диаметру втулки 1 в ее рабочем положении. Возможен вариант конструктивного выполнения резцового блока, при котором для фиксации поворотного резца 13 используется дополнительная втулка 22 (фиг. 4), которая имеет аналогичную конструкцию как и втулка 1.

При соответствующем перемещении исполнительного органа поворотный резец 13 взаимодействует с разрушаемым материалом своей рабочей головкой 15 и закрепленной на ней вставкой 17 из твердосплавного материала. При взаимодействии резцового блока с разрушаемым материалом разрушенный материал взаимодействует с рабочей головкой 15 поворотного резца 13, осуществляя ее абразивный износ. Поскольку материал, из которого изготовлена рабочая головка 15 поворотного резца 13, более подвержена абразивному износу, чем твердосплавный материал, из которого изготовлена вставка 17, то естественно, что в любом случае износ рабочей головки 15 поворотного резца 13 будет осуществляться более интенсивно, чем износ вставки 17 из твердосплавного материала. Как известно в резцовых блоках при абразивном износе рабочей головки 15 поворотного резца 13 наиболее интенсивно осуществляется изнашивание материала в зоне расположения гнезда для размещения хвостовика вставки 17 из твердосплавного материала. Указанный износ рабочей головки 15 поворотного резца 13 приводит к оголению хвостовика вставки 17 и в дальнейшем к ее отрыву под действием нагрузок, действующих на поворотный резец 13, что снижает срок службы последнего. Для увеличения срока службы поворотного резца 13 в резцовых блоках указанного типа обычно его устанавливают с возможностью вращения вокруг его продольной оси 14 симметрии, что обеспечивает возможность более равномерного износа режущей части вставки 17 и рабочей головки 15 поворотного резца 3. Однако беспрепятственное вращение корпуса 16 поворотного резца 13 соответственно в отверстии 20 промежуточной втулки 18 или в отверстии 12 резцедержателя 11 может обеспечиваться только при поддержании в течение наиболее длительного периода эксплуатации нормальных условий вращения корпуса 16 поворотного резца 13. К таким условиям нормальной эксплуатации поворотного резца 13 можно отнести соосное расположение продольной оси 14 симметрии поворотного резца 13 и продольной оси симметрии соответственно отверстия 20 в промежуточной втулке 18 или отверстия 12 в резцедержателе 11, а также исключение попадания разрушенного материала в зазор между наружной боковой поверхностью корпуса 16 поворотного резца 13 и соответственно внутренней боковой поверхностью стенок отверстия 20 в промежуточной втулке 18 или внутренней боковой поверхностью стенок отверстия 12 в резцедержателе 11. Под действием нагрузок на поворотный резец 13 со стороны разрушаемого материала продольная ось 14 симметрии его корпуса 16 стремится отклониться от продольной оси симметрии соответственно отверстия 20 в промежуточной втулке 18 или отверстия 12 в резцедержателе 11. Величина указанного отклонения определяется только величиной кольцевого зазора между наружной боковой поверхностью корпуса 16 поворотного резца 13 и соответственно внутренней боковой поверхностью стенок отверстия 20 в промежуточной втулке 18 или внутренней боковой поверхностью стенок отверстия 12 в резцедержателе 11, поскольку внутренняя боковая поверхность втулки 1 в рабочем состоянии замкнута по всему периметру. Указанное замыкание происходит за счет того, что проекция на одно из оснований втулки 1 ребра 5, образованного пересечением одного из оснований 6 втулки 1 с одной из ее торцевых поверхностей 2 или 3, смещена относительно проекции на то же основание втулки 1 ребра 7, образованного пересечением другого основания втулки 1 с той же торцевой поверхностью 2 или 3, не менее чем на расстояние (L) между торцевыми поверхностями втулки 1 в ее рабочем состоянии, то есть проекция входного сечения канала 4 для прохода штыба на одно из оснований 6 втулки 1 смещена относительно проекции выходного сечения канала 4 для прохода штыба на то же основание 6 по периметру основания 6 втулки 1 на указанную выше величину. Таким образом, при использовании приспособления для фиксации поворотного резца в канале резцедержателя заявленной конструкции не происходит изменения ориентации продольной оси 14 поворотного резца 3 в пространстве относительно продольной оси симметрии соответственно отверстия 20 в промежуточной втулке 18 или отверстия 12 в резцедержателе 11 и, следовательно, улучшаются условия вращения поворотного резца 13, что приводит к повышению срока его службы. С другой стороны образующиеся при взаимодействии поворотного резца 13 с разрушаемым материалом мелкие частицы материала (штыб) попадают в кольцевой зазор между наружной боковой поверхностью корпуса 16 поворотного резца 13 и соответственно внутренней боковой поверхностью стенок отверстия 20 в промежуточной втулке 18 или внутренней боковой поверхностью стенок отверстия 12 в резцедержателе 11 и далее по каналу 4 для прохода штыба беспрепятственно удаляются из резцового блока. Канал 4 для прохода штыба образован наружной боковой поверхностью стенок корпуса 16 поворотного резца 13, торцевыми поверхностями 2 и 3 втулки 1 и в зависимости от конструкции резцового блока поверхностью стенок отверстия 20 в промежуточной втулке 18 или поверхностью стенок отверстия 12 в резцедержателе 11. Винтовая форма торцевых поверхностей 2 и 3 втулки 1 обеспечивает свободный проход штыба.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВЫЙ БЛОК | 1998 |

|

RU2132949C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092694C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2258808C1 |

| СКВАЖИННЫЙ ТРУБОРЕЗ-ФРЕЗЕР | 2011 |

|

RU2494221C2 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2120034C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2198292C1 |

| СТРУГ | 1991 |

|

RU2015324C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2258809C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1996 |

|

RU2110686C1 |

Изобретение относится к горной промышленности, в частности к приспособлениям для фиксации поворотных резцов в каналах резцедержателей исполнительных органов преимущественно горных машин. Приспособление для фиксации поворотного резца в канале резцедержателя содержит разрезную цилиндрическую втулку из упругого материала. Торцевые поверхности разрезной втулки образуют канал для прохода штыба. Каждая торцевая поверхность втулки имеет форму винтовой поверхности. Проекция на одно из оснований втулки ребра, образованного пересечением одного из оснований втулки с одной из ее торцевых поверхностей, смещена относительно проекции на то же основание втулки ребра, образованного пересечением другого основания втулки с той же торцевой поверхностью, не менее чем на расстояние между торцевыми поверхностями втулки в ее рабочем положении. Улучшаются условия вращения поворотного резца в резцедержателе и снижается неравномерность износа узлов и деталей резцового блока. 7 з.п.ф-лы, 8 ил.

| Устройство для крепления резцов горных машин | 1987 |

|

SU1461907A1 |

| РЕЗЕЦ ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078926C1 |

| ТВЕРДЫЙ НАКОНЕЧНИК И РЕЖУЩИЙ ИНСТРУМЕНТ, ИМЕЮЩИЙ ТВЕРДЫЙ НАКОНЕЧНИК С ВЫСТУПАМИ | 1995 |

|

RU2100601C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЗЦОВ ГОРНЫХ МАШИН | 1991 |

|

RU2027852C1 |

| US 4561698 A, 31.12.85 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1999-08-27—Публикация

1998-11-24—Подача