Предлагаемое изобретение относится к теплофизике, в частности к теплофизическим измерениям.

Известно устройство для измерения теплопроводности (авт. св. СССР №694805, кл. G 01 N 25/18, 1979), содержащее корпус со встроенной в него измерительной головкой, состоящей из держателя, на котором размещена эластичная пластина с закрепленным на ней нагревателем в форме диска и термочувствительным элементом, представляющим собой дифференциальную термопару, горячие и холодные спаи которой расположены по двум концентрическим окружностям вокруг нагревателя.

Недостатком данного устройства является наличие неучтенных потерь в зоне измерения, обусловленных отводом тепла по электродам термопар. Кроме того, устройство не обеспечивает постоянства усилия прижатия зонда к исследуемому материалу, в результате чего возрастает случайная составляющая общей погрешности результатов измерения от контактного термосопротивления, которое меняется от эксперимента к эксперименту. Также недостатком данного устройства является длительность эксперимента, выраженная необходимостью охлаждения эластичной пластины до температуры окружающей среды, и сниженная точность из-за неучтенных утечек теплоты в подложку.

Известно устройство для неразрушающего контроля теплопроводности материалов (патент на изобретение №2123179, кл. G 01 N 25/18, 1998 г.), содержащее цилиндрический корпус, состоящий из двух частей, соединенных между собой с помощью четырех винтов, на которых установлены пружины, обеспечивающие прижатие измерительной головки к поверхности исследуемого объекта, при этом измерительная головка имеет возможность возвратно-поступательного движения в цилиндрической полости корпуса. Измерительная головка состоит из держателя с размещенными на нем эластичной пластиной и теплоизоляционной подложкой. На поверхности теплоизоляционной подложки расположены линейный нагреватель и термочувствительный элемент, который представляет собой термобатарею, состоящую из двух термопар, расположенных в канавках теплоизолятора симметрично относительно линии нагрева.

Недостатком устройства является низкая производительность измерений, обусловленная необходимостью охлаждения измерительной головки зонда после каждого эксперимента до температуры окружающей среды, так как температура поверхности исследуемых изделий перед теплофизическим экспериментом равна температуре среды, а необходимым условием работы зонда (получение достоверных результатов) является равенство температур его измерительной головки и исследуемых объектов перед началом эксперимента. Кроме этого, существенным недостатком устройства является также дополнительная погрешность, обусловленная влиянием на результаты измерения остаточного аккумулированного тепла в подложке измерительной головки от предыдущего эксперимента из-за неучтенной утечки тепла в подложку.

За прототип принят термозонд для неразрушающего контроля теплофизических свойств материалов (патент на изобретение №2170423, кл. G 01 N 25/18, 2000 г.), содержащий конусообразный цилиндрический корпус с встроенной в него измерительной головкой, на поверхности теплоизоляционной подложки которой размещены линейный нагреватель и термочувствительный элемент, представляющий собой термобатарею, состоящую из двух последовательно включенных дифференциальных термопар, электроды которых расположены в канавках теплоизолятора параллельно линии нагревателя и на заданном расстоянии от него, также в плоскости, параллельной контактной плоскости и расположенной на расстоянии, равном половине толщины теплоизоляционной подложки, размещена вспомогательная термобатарея симметрично плоскости, проходящей через линию нагревателя и перпендикулярной контактной плоскости, причем расстояния от плоскости симметрии до дифференциальных термопар вспомогательной термобатарей задают равными расстояниям основных дифференциальных термопар от этой же плоскости, кроме того, в плоскости симметрии размещена также дифференциальная термопара на нормали к линии нагревателя с заданным расстоянием между термопарами.

Недостатком зонда-прототипа являются длительные временные затраты на устранение температурного градиента по всему объему теплоизоляционной подложки (из-за использования в качестве материала теплоизоляционной подложки материала с низкой теплопроводностью), что является необходимым условием для проведения очередного повторного эксперимента. Кроме того, в процессе проведения эксперимента с использованием зонда-прототипа в плоскости контакта зонд - образец не учитывается часть теплового потока, уходящего в теплоизоляционную подложку (в зонде-прототипе считается, что все тепло полностью уходит в измеряемый образец), эта неучтенная часть теплового потока вносит дополнительную погрешность при получении результатов измерения.

Технической задачей предлагаемого изобретения является повышение оперативности и точности определения теплофизических свойств материалов.

Поставленная техническая задача достигается тем, что в термозонд для неразрушающего контроля, содержащий корпус со встроенной в него измерительной головкой, на поверхности теплоизоляционной подложки которой размещены линейный нагреватель и термочувствительный элемент, представляющий собой термобатарею, состоящую из двух последовательно соединенных дифференциальных термопар, электроды которых расположены в канавках теплоизолятора параллельно линии нагревателя и на заданном расстоянии от него, также в плоскости параллельной контактной плоскости и на расстоянии, равном половине толщины теплоизоляционной подложки, размещена вспомогательная термобатарея симметрично плоскости, проходящей через линию нагревателя и перпендикулярной контактной плоскости, причем расстояния от плоскости симметрии до дифференциальных термопар вспомогательной термобатареи равны расстояниям от основных дифференциальных термопар до этой же плоскости, кроме того, в плоскости симметрии на нормали к линии нагревателя размещена дифференциальная термопара с заданным расстоянием между термопарами, дополнительно внутрь подложки на расстоянии, равном половине толщины подложки в плоскости, проходящей через линию нагревателя и перпендикулярно контактной плоскости, помещают датчик теплового потока, а также заменяют материал теплоизоляционной подложки с низкой теплопроводностью на материал с более высокой теплопроводностью.

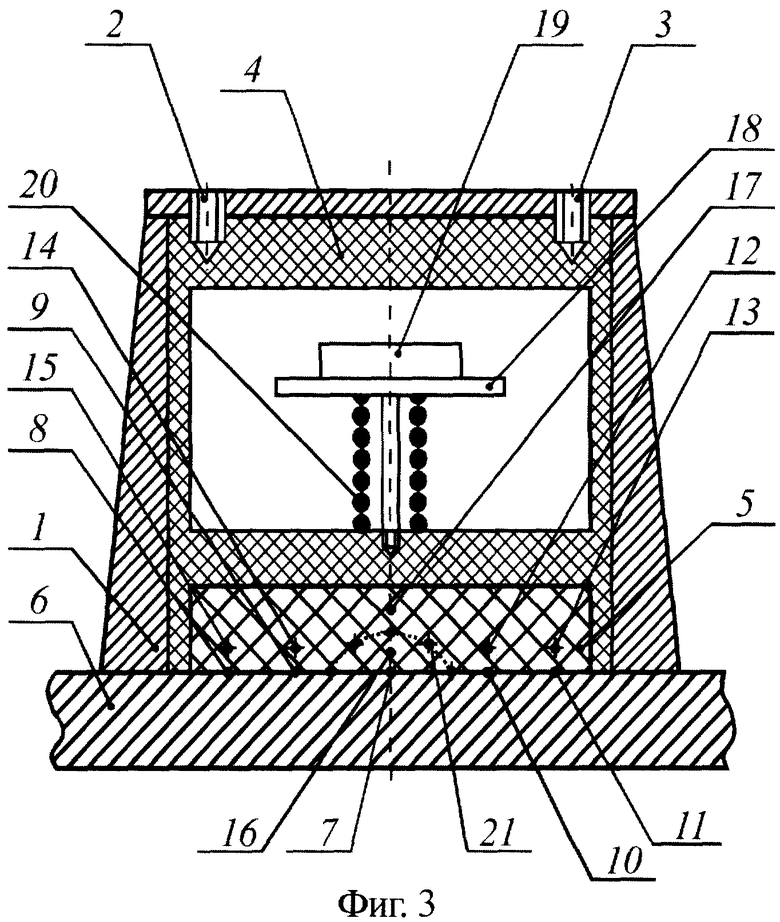

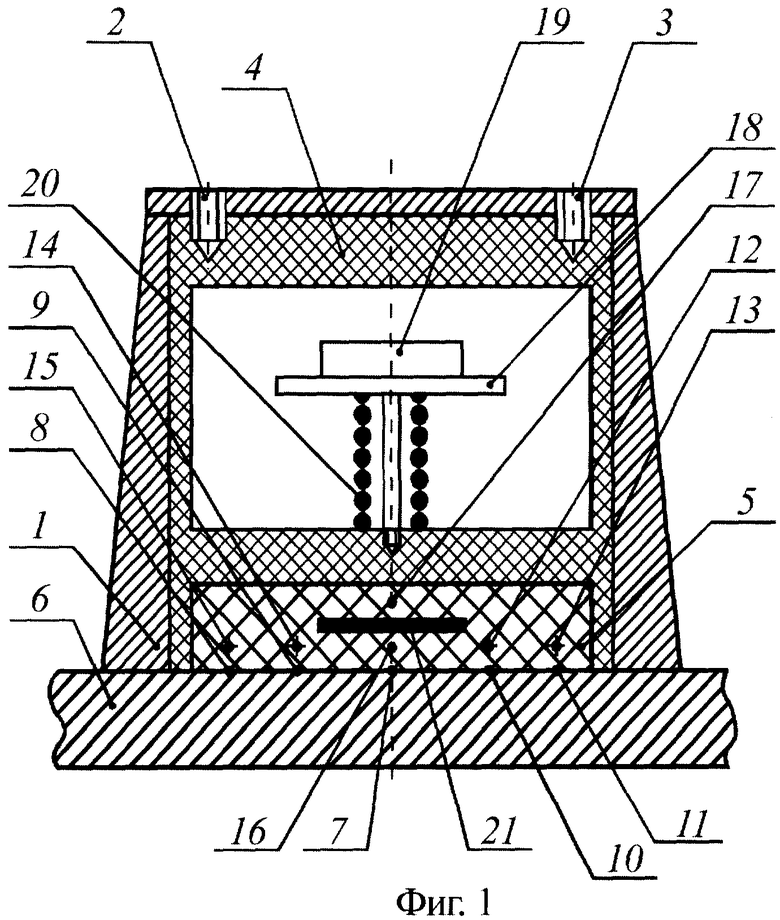

На фиг.1 представлен предлагаемый термозонд; на фиг.2 показано размещение датчика теплового потока, расположенного внутри подложки на заданном расстоянии от контактной плоскости.

Термозонд (фиг.1) содержит цилиндрический корпус 1, конусообразно расширяющийся к основанию корпуса для обеспечения большей устойчивости термозонда. К корпусу 1 винтами 2 и 3 крепится измерительная головка 4 с теплоизоляционной подложкой 5. На поверхности теплоизоляционной подложки, контактирующей с объектом 6, имеется канавка, в которую помещен нагреватель 7, представляющий собой микропровод с высоким электрическим сопротивлением. Кроме того, на подложке 5 размещена основная термобатарея, состоящая из термопар 8 и 9, 10 и 11, соединенных так же дифференциально. Термопары 8 и 9, 10 и 11 помещены в канавках теплоизолятора симметрично линии нагревателя. Основная термобатарея предназначена для получения информации о температурно-временных изменениях в плоскости контакта измерительной головки термозонда с исследуемым объектом.

В плоскости I, параллельной контактной плоскости измерительной головки термозонда и на расстоянии, равном половине толщины подложки, расположена вспомогательная термобатарея, состоящая из термопар 12 и 13, соединенных дифференциально, 14 и 15, соединенных также дифференциально. Электроды термобатарей расположены параллельно нагревателю и находятся на линиях изотрем, проходящих параллельно нагревателю.

В плоскости II, проходящей через линию нагревателя и перпендикулярно контактной плоскости измерительной головки, размещена на нормали к линии нагревателя вспомогательная дифференциальная термобатарея, состоящая из термопар 16 и 17. Термопары 16 и 17 помещают на нормали внутри подложки на заданных расстояниях соответственно от контактной и противоположной ей поверхности подложки. Вспомогательные термобатарея и дифференциальная термопара служат для контроля температурных градиентов внутри положки измерительной головки термозонда перед началом проведения очередного измерения, так как температура подложки изменяется при неоднократном тепловом воздействии нагревателя на подложку в процессе измерений.

Холодные спаи всех термопар и выводы нагревателя припаиваются к разъему 18, который с помощью винта крепится к измерительной головке. На винт 19 помещена пружина 20, которая обеспечивает постоянное натяжение термопар и нагревателя на контактной поверхности измерительной головки.

Кроме того, в теплоизоляционную подложку симметрично линии нагревателя в плоскости, параллельной контактной плоскости, на определенном расстоянии от плоскости контакта помещен датчик теплового потока 21, который служит для определения утечек тепла в подложку и учитывается при расчетах ТФС образца.

Принцип действия описываемого устройства заключается в следующем.

При проведении первого измерения измерительная головка приводится в контакт с поверхностью исследуемого объекта и от нагревателя подается тепловое воздействие импульсами определенной частоты и мощности. При этом с основной термобатареи снимается информация о температурно-временных изменениях в плоскости контакта подложки измерительной головки термозонда и поверхности исследуемого объекта, а также датчиком теплового потока производится измерение теплового потока, поступающего в подложку с момента начала эксперимента и до момента окончания теплового воздействия от линейного источника тепла. После получения необходимой информации о температурно-временных изменениях в плоскости контакта термозонда и исследуемого объекта прекращают тепловое воздействие от источника тепла. Термозонд снимают с поверхности объекта и помещают контактной поверхностью измерительной головки на полубесконечный в тепловом отношении образец из материала, близкого по теплофизическим свойствам к материалу подложки термозонда, а искомые теплофизических свойств определяют по соотношениям, полученным на основе следующих рассуждений.

При нагреве исследуемого полуограниченного образца от линейного поверхностного источника импульсами заданной частоты и мощности при условии, что источник и термоприемник теплоизолированы от окружающей среды и все тепло уходит в исследуемое полубесконечное в тепловом отношении тело, температура в точке поверхности на расстоянии х от линии действия источника описывается следующим выражением:

где i - ряд натуральных чисел, τi=Δτ·i; Δτ - время между импульсами [с]; Q - мощность, выделяемая i-тым импульсом, [Вт/м]; λ - теплопроводность материала теплоизоляционной подложки, [Вт/м·К]; а - температуропроводность материала теплоизоляционной подложки, [м2/с]; х - расстояние от линейного источника тепла до точки контроля температуры в плоскости контакта подложки и исследуемого образца, [м]; n - число импульсов.

Преобразуем формулу (1), использовав равенство τi=Δτ·i в другой вид:

Для нахождения а и λ составим систему уравнений:

После преобразования система принимает вид:

Для решения системы относительно а и λ используем разложение в ряд

а, так как значение х близко к нулю, ограничимся в разложении двумя слагаемыми:

а, так как значение х близко к нулю, ограничимся в разложении двумя слагаемыми:

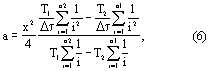

Разделим одно выражение на другое для нахождения а и, выполнив математические преобразования, получим формулу для расчета а и λ:

Так как теплопроводящая подложка в предлагаемом устройстве выполнена из материала с более высокой теплопроводностью, то часть тепла будет уходить в подложку, это описывается выражением:

где ΔQ - тепло, которое поступает в теплопроводящую подложку от i-того с высокой теплопроводностью, измеренное помещенным в нее датчиком теплового потока.

Расчет расхода тепла ΔQ в теплоизоляционную подложку проводится по формуле (см., например, Лыков А.В. Теория теплопроводности. М.: Высш. шк., 1967, 599 с.):

т.к.  то формула (9) может быть заполнена в виде:

то формула (9) может быть заполнена в виде:

где S - площадь датчика теплового потока; h - толщина подложки; Δt - время поступления теплового потока в теплоизоляционную подложку, т.е. время от начала подачи теплового воздействия (время начала эксперимента) до времени окончания снятия всей измерительной информации: Тi, qi.

Геометрические размеры датчика теплового потока выбираются в зависимости от теплофизических свойств материала теплопроводящей подложки. Например, при использовании в качестве материала теплоизоляционной подложки оргстекла с λ=0,195 [Вт/м·К], a=1,06·10-7 [м2/с] с толщиной подложки 8 мм, для более достоверного контроля тепловых потерь в потерь в подложку датчик теплового потока должен иметь радиус не менее 0,0225 м, рассчитывающимся по формуле (11), и располагаться на расстоянии 4 мм от плоскости контакта зонда внутри подложки.

Расчет радиуса датчика теплового потока (см. фиг.2) производится по формуле:

где R - радиус датчика; а - расстояние от плоскости контакта зонда до датчика теплового потока внутри подложки; α - угол, который выбирается в пределах от 5-9° для того, чтобы через датчик теплового потока проходило не менее 90% теплоты.

При использовании датчика теплового потока из-за его ограниченных размеров, на границах датчика возникают неучтенные тепловые потери, поэтому для более точного измерения количества тепла, уходящего внутрь теплоизоляционной подложки, вместо датчика теплового потока, по радиусу дуги с центром в точке расположения линейного нагревателя можно расположить определенное количество термопреобразователей, сваренных встык и соединенных последовательно, с целью повышения чувствительности измерения температуры и получения среднего значения температуры по всему радиусу R, электроды которых расположены параллельно источнику тепла, например 5...8 (см. фиг.3, 4)

Тогда формулу для расчета теплоты, уходящей внутрь подложки, выразим из формулы (1):

Радиус дуги окружности выбирают исходя из теплофизических свойств подложки.

После получения необходимой измерительной информации термозонд помещают на образец из материала, идентичного по ТФС с подложкой, и начинают производить контроль градиента температуры теплоизоляционной подложки помещенными внутрь нее дифференциальными термопарами.

Контроль температурных градиентов  осуществляют соответственно во взаимно перпендикулярных первой и второй плоскостях подложки измерительной головки термозонда, для чего снимают информацию с дифференциальных термопар вспомогательной термобатареи в плоскости I и дифференциальной термопары в плоскости II, подключив их через специальное коммутирующее устройство к порту входа-выхода измерительно-вычислительной системы (ИВС).

осуществляют соответственно во взаимно перпендикулярных первой и второй плоскостях подложки измерительной головки термозонда, для чего снимают информацию с дифференциальных термопар вспомогательной термобатареи в плоскости I и дифференциальной термопары в плоскости II, подключив их через специальное коммутирующее устройство к порту входа-выхода измерительно-вычислительной системы (ИВС).

В ИВС на основе подпрограмм, построенных в соответствии с заданным алгоритмом, определяется момент времени, когда величина контролируемых градиентов  во взаимно перпендикулярных плоскостях подложки станет меньше наперед заданного значения ε, т.е. градиенты

во взаимно перпендикулярных плоскостях подложки станет меньше наперед заданного значения ε, т.е. градиенты  . На практике значение (задается обычно не выше 0.5°С, что позволяет считать наступление момента уравнивания (усреднения) температуры по всему объему подложки. Помещение термозонда на образец из материала, идентичного по ТФС с подложкой материала, устраняет нежелательный, носящий случайный характер, конвективный и лучистый теплообмен с окружающей средой. Кроме того, для более достоверного определения момента наступления уравнивания (усреднения) температуры в данной теплофизической системе, т.е. момента, когда величина градиентов становится ниже наперед заданного значения, можно внутри вспомогательного образца на заданном расстоянии от плоскости контакта зонд - образец поместить термопары и путем соответствующей коммутации с термопарами подложки зонда контролировать еще температурный градиент в тепловой системе зонд - образец с целью определения момента усреднения температуры в данной теплофизической системе. На практике расстояние от плоскости контакта до этих вспомогательных термопар следует брать близким к расстоянию между нагревателем и термопарами основной термобатареи, например 2-3 мм.

. На практике значение (задается обычно не выше 0.5°С, что позволяет считать наступление момента уравнивания (усреднения) температуры по всему объему подложки. Помещение термозонда на образец из материала, идентичного по ТФС с подложкой материала, устраняет нежелательный, носящий случайный характер, конвективный и лучистый теплообмен с окружающей средой. Кроме того, для более достоверного определения момента наступления уравнивания (усреднения) температуры в данной теплофизической системе, т.е. момента, когда величина градиентов становится ниже наперед заданного значения, можно внутри вспомогательного образца на заданном расстоянии от плоскости контакта зонд - образец поместить термопары и путем соответствующей коммутации с термопарами подложки зонда контролировать еще температурный градиент в тепловой системе зонд - образец с целью определения момента усреднения температуры в данной теплофизической системе. На практике расстояние от плоскости контакта до этих вспомогательных термопар следует брать близким к расстоянию между нагревателем и термопарами основной термобатареи, например 2-3 мм.

Как только температурные градиенты по объему подложки термозонда станут меньше заданной величины ε, что соответствует наступлению теплового равновесия в подложке измерительной головки, т.е. подложка приобретает среднюю температуру Тсредн по объему, измерительный зонд приводят в контакт со следующим исследуемым объектом для проведения второго измерения.

При этом в системе зонд - исследуемый объект происходят два тепловых процесса. Первый процесс соответствует граничным условиям 4-го рода, т.е. теплообмен при контакте двух тел, температура одного из которых (подложки зонда) выше другого. Второй тепловой процесс вызван действием импульсного источника тепла, помещенного в плоскости контакта двух тел. В соответствии с принципом суперпозиции температурное поле в каждой точке контактной поверхности будет определяться действием этих двух теплообменных процессов. Но поскольку рабочие термопары на контактной поверхности подложки находятся в абсолютно одинаковых условиях по отношению к первому теплообменному процессу, то их дифференциальное включение исключает влияние этого теплового процесса на выходную измерительную информацию с основной дифференциальной термобатареи, т.е. рабочие дифференциальные термобатареи фиксируют и выдают информацию только о температурно-временных изменениях (температурном поле) от действия линейного импульсного источника тепла. Таким образом, на полученную измерительную информацию во втором эксперименте не оказывает влияние остаточное аккумулированное в подложке зонда тепло от предыдущего измерения (теплофизического эксперимента), т.е. полученная измерительная информация позволяет определить ТФС второго исследуемого объекта без влияния на результат измерения предыдущих экспериментов.

Основными недостатками термозонда-прототипа является то, что неотъемлемым с точки зрения метрологии условием его работы является необходимость продолжительного ожидания момента устранения температурного градиента в подложке измерительной головки после каждого эксперимента, а также отсутствие учета утечек теплоты в процессе теплофизического эксперимента в теплоизоляционную подложку, что влияет на точность измерений. Для уменьшения этих тепловых потерь в прототипе используется материал с низкой теплопроводностью (теплоизолятор), однако это приводит к тому, что для устранения температурного градиента в теплоизоляционной подложке требуется достаточно продолжительное время, не менее 40-50 минут.

В заявленном техническом решении замена материала теплоизоляционной подложки с низкой теплопроводностью на материал с более высокой теплопроводностью позволяет сократить время устранения температурного градиента по всему объему подложки (усреднение температуры) до 10-15 минут, что позволило в 2-3 раза и увеличить производительность экспериментов (см. таблицу 1).

Время устранения температурного градиента в зависимости от материала теплоизоляционной подложки толщиной 8 мм при одинаковом количестве импульсов n и одинаковой мощности, через Δτ=1 сек.

Кроме того, дополнительно размещенный в теплоизоляционной подложке датчик теплового потока позволил учесть раннее неучтенные тепловые потери в подложку, что повысило точность измерений в среднем на 7-10%.

Результаты проведенных теплофизических экспериментов с использованием разработанного термозонда приведены в таблице 2 и подтверждают корректность вышеприведенных выводов о точности экспериментов.

Следовательно, предлагаемый термозонд имеет большие преимущества по сравнению с известными техническими решениями, что позволит широко применять его на практике для определения теплофизических свойств материалов.

Изобретение относится к теплофизике, в частности к теплофизическим измерениям. Термозонд содержит корпус и измерительную головку с теплоизоляционной подложкой. На подложке размещены нагреватель и основная термобатарея из дифференциально соединенных термопар. В подложке размещены вспомогательная термобатарея и дифференциальная термопара для контроля температурных градиентов внутри подложки. Кроме того, в теплоизоляционную подложку помещен датчик теплового потока для определения утечек тепла в подложку. Изобретение позволяет повысить точность и оперативность определения теплофизических свойств материалов. 1 з.п. ф-лы, 4 ил., 2 табл.

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170423C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2101674C1 |

| Устройство для измерения теплопроводности | 1978 |

|

SU694805A1 |

| Термозонд для измерения толщины пленочных покрытий | 1986 |

|

SU1388703A1 |

| US 4255962 A, 17.03.1981. | |||

Авторы

Даты

2005-08-20—Публикация

2004-07-05—Подача