Настоящее изобретение относится к области пожаротушения, а именно к созданию нового эффективного огнетушащего порошка.

Известны порошки для тушения пожаров, содержащие хлориды натрия и калия. Например, известен состав (Патент Англии №884946, Кл. А 5 А, 1960), содержащий следующее соотношение компонентов, вес. %:

Но указанная смесь не обладает достаточной огнетушащей эффективностью при тушении горючих жидкостей.

Известен состав порошка (Патент Англии №1218383, Кл. А 5 А, 1971), содержащего смесь хлоридов натрия и калия, буру, гидрофобизирующие и улучшающие текучесть добавки, в качестве которых используют двуокись кремния (или тальк) и силиконовое масло.

Однако этот состав также не обладает достаточной огнетушащей эффективностью при тушении горючих жидкостей.

Известен огнетушащий порошковый состав, содержащий хлорид калия и кремнийсодержащую добавку для гидрофобизации и улучшения текучести (Патент РФ 2071798, 13.02.93 г.), при следующем соотношении компонентов, мас. %

Недостатком известного порошка является недостаточная огнетушащая эффективность при тушении пожаров различных горючих материалов, вследствие низкой ингибирующей способности хлорида калия (Баратов А.Н., Вогман Л.П. Огнетушащие порошковые составы. - М.: Стройиздат, 1982. - 72 с.).

Наиболее близким, принятым за прототип, взят огнетушащий порошковый состав, включающий высокодисперсную добавку, целевую добавку для текучести, гидрофобизирующую кремнийорганическую жидкость и основной компонент (патент РФ №2143297, 16.12.97 г.) при следующем соотношении компонентов, мас.%:

Высокодисперсная добавка - 0,8-3,5

Целевая добавка для текучести - 8,0-35,0

Гидрофобизирующая кремнийорганическая жидкость - 0,008-0,28

Основной компонент - остальное.

В качестве основного компонента состав может содержать и хлорид натрия. Способ получения огнетушащего порошкового состава по патенту №2143297 включает сушку, измельчение, гидрофобизацию кремнийорганической жидкостью и совместное смешивание компонентов состава: основного компонента, целевой добавки и высокодисперсной добавки, причем сушку и измельчение основного компонента и целевой добавки проводят раздельно, а гидрофобизации подвергают целевую добавку и проводят ее одновременно с измельчением.

Задачей данного изобретения является создание огнетушащего порошка на основе отходов производства поваренной соли, обладающего повышенной огнетушащей способностью и высокой текучестью.

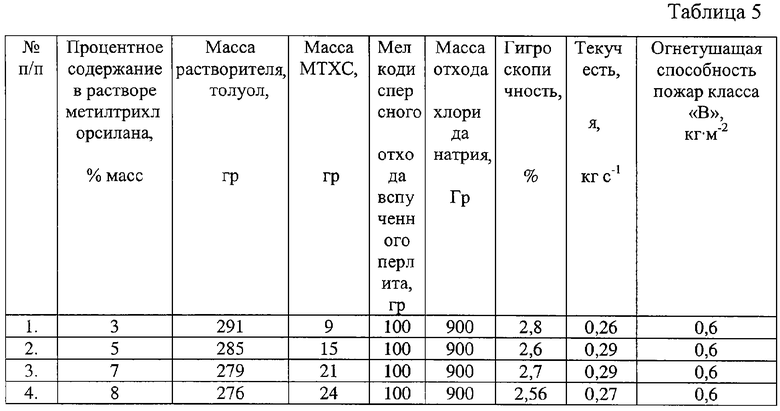

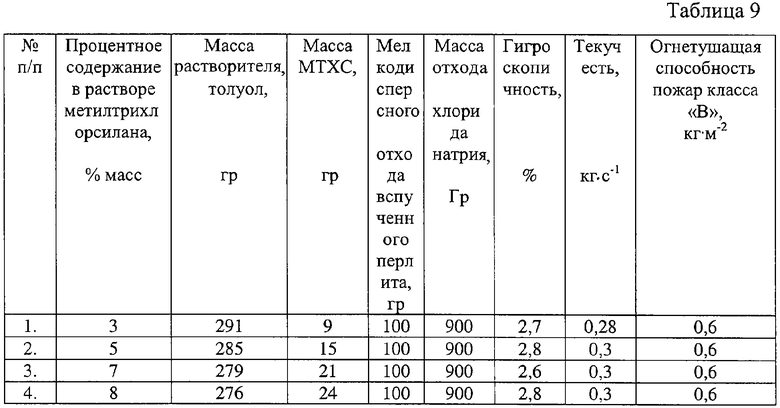

Для достижения названного технического результата используется наиболее тонкая фракция промышленной поваренной соли с размером частиц менее 0,2 мм, являющейся отходом производства пищевой поваренной соли, и пористый силикат (диоксид кремния, вспученный перлит, бентонит, вермикулит, отходы силикатной промышленности), гидрофобизированный 3-8% раствором метилтрихлорсилана (МТХС) в толуоле или другом инертном органическом растворителе. Для получения собственно огнетушащего порошка осуществляют совместное измельчение хлорида натрия и модифицированного пористого силиката в шаровой мельнице в течение 30 минут, после чего смесь высушивают при температуре 150-200°С в течение 4-6 часов.

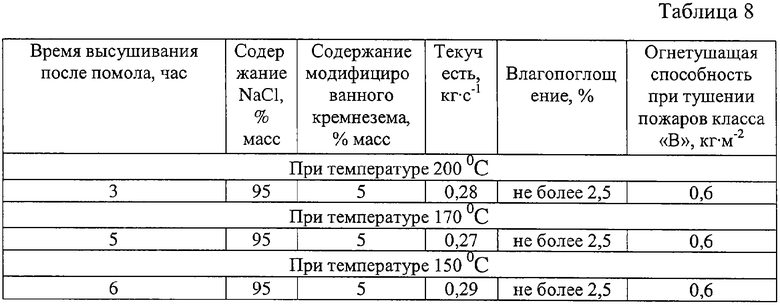

Порошок, полученный данным способом, имеет следующий состав: 90-95 % (масс) хлорида натрия и 5-10 % (масс) модифицированного пористого силиката. Он обладает следующими свойствами: текучесть 0,29 кг·с-1, гигроскопичность 2,5 %, огнетушащая эффективность при тушении пожаров класса «В» составляет 0,6 кг·м2.

Предлагаемый состав отличается от прототипа тем, что в качестве хлорида натрия используют тонкую фракцию отходов производства пищевой поваренной соли с размером частиц менее 0,2 мм, в качестве пористого силиката используют диоксид кремния, вспученный перлит, бентонит, вермикулит, отходы силикатной промышленности, гидрофобизированный 3-8% раствором метилтрихлорсилана в толуоле или другом инертном органическом растворителе при следующем соотношении компонентов, мас.%:

Это позволяет избежать дополнительного введения в порошок добавок, улучшающих текучесть гидрофобизирующей жидкости, при непосредственном изготовлении порошка.

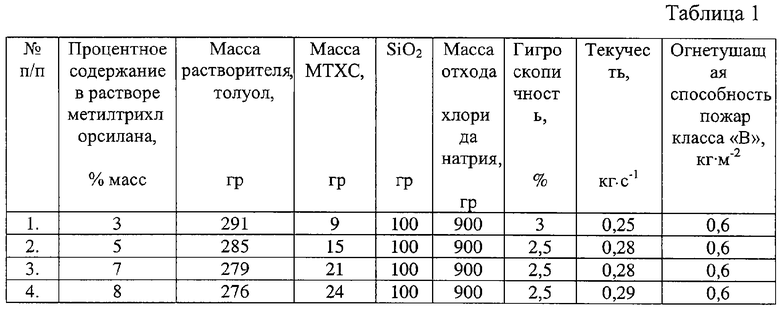

Сущность данного изобретения иллюстрируется следующими примерами:

Пример 1

Модификация пористого кремнезема проводилась следующим образом: в колбу наливают 300 г 3-8% раствора метилтрихлорсилана в толуоле - гидрофобизирующей жидкости (ГФ) - и добавляют 100 г SiO2. По истечении 12-24 часов растворитель удаляют при помощи фильтрации. Остаток сушат в сушильном шкафу в течение 4 часов до установления постоянной массы контрольного образца.

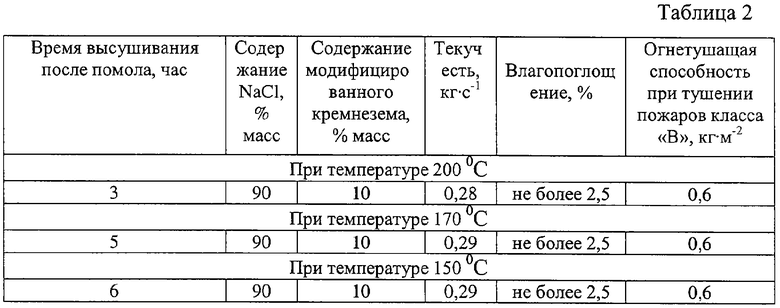

Пример 2

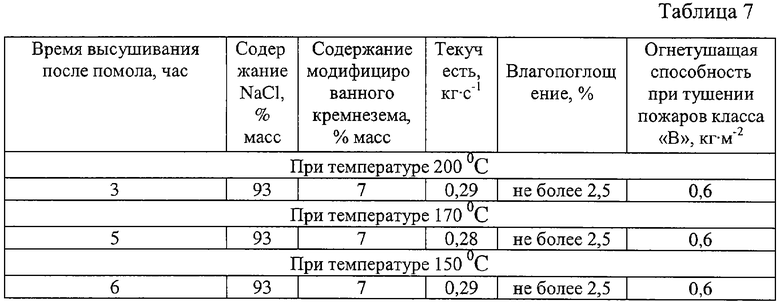

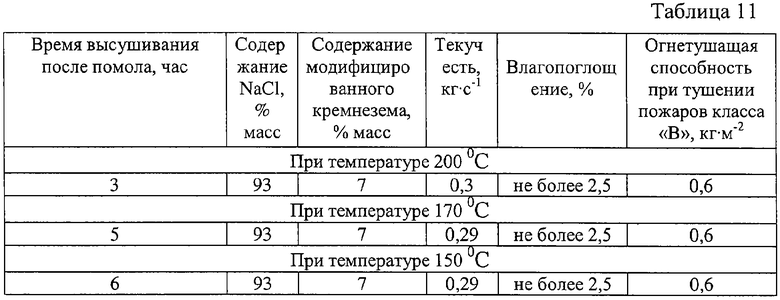

Навеска NaCl массой 900 г и 100 г модифицированного SiO2 помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

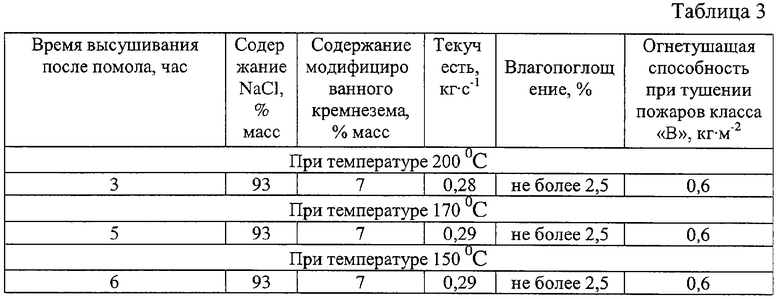

Пример 3

Навеска NaCl массой 930 г и 70 г и модифицированного SiO2 помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

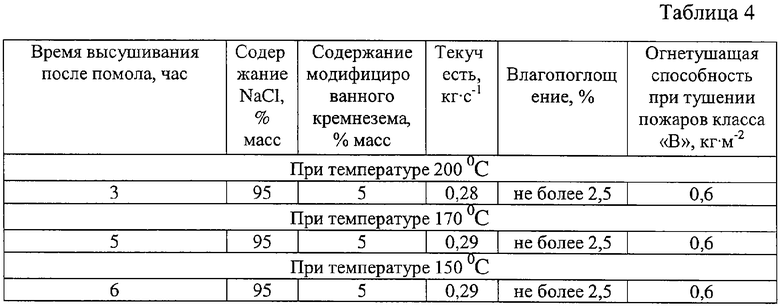

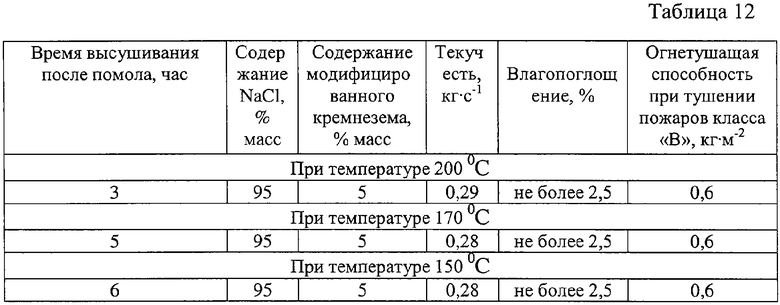

Пример 4

Навеска NaCl массой 950 г и 50 г модифицированного SiO2 помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 5

Модификация мелкодисперсного отхода вспученного перлита фракцией менее 0,08 мм проводилась следующим образом: в колбу наливают 300 г 3-8% раствора метилтрихлорсилана в толуоле - гидрофобизирующей жидкости (ГФ) - и добавляют 100 г мелкодисперсного отхода вспученного перлита. По истечении 12-24 часов растворитель удаляют при помощи фильтрации. Остаток сушат в сушильном шкафу в течение 4 часов до установления постоянной массы контрольного образца.

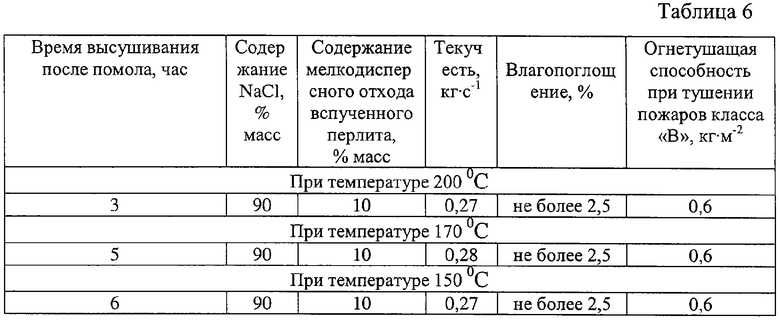

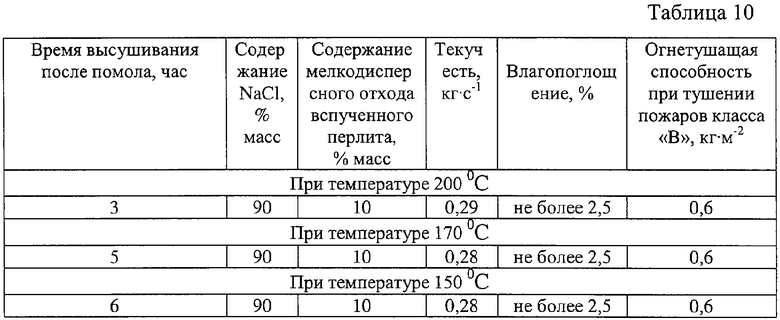

Пример 6

Навеска NaCl массой 900 г и 100 г модифицированного мелкодисперсного отхода вспученного перлита фракцией менее 0,08 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 7

Навеска NaCl массой 930 г и 70 г и модифицированного мелкодисперсного отхода вспученного перлита фракцией менее 0,08 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 8

Навеска NaCl массой 950 г и 50 г модифицированного мелкодисперсного отхода вспученного перлита фракцией менее 0,08 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 9

Модификация тонко измельченного талька фракции менее 0,05 мм проводилась следующим образом: в колбу наливают 300 г 3-8% раствора метилтрихлорсилана в толуоле - гидрофобизирующей жидкости (ГФ) - и добавляют 100 г тонко измельченного талька. По истечении 12-24 часов растворитель удаляют при помощи фильтрации. Остаток сушат в сушильном шкафу в течение 4 часов до установления постоянной массы контрольного образца.

Пример 10

Навеска NaCl массой 900 г и 100 г тонко измельченного талька менее 0,05 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 11

Навеска NaCl массой 930 г и 70 г тонко измельченного талька менее 0,05 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Пример 12

Навеска NaCl массой 950 г и 50 г модифицированного тонко измельченного талька менее 0,05 мм помещаются в шаровую мельницу для измельчения в течение 30 минут. После помола смесь высушивают в течение 3-6 часов при температуре 150-200°С.

Полученный данным способом порошок обладает повышенной огнетушащей эффективностью, высокой текучестью, малой гигроскопичностью по сравнению с известными порошками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417112C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2015 |

|

RU2606600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2457009C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПЕРЛИТА | 2013 |

|

RU2531966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2005 |

|

RU2302889C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ МНОГОЦЕЛЕВОГО ОГНЕТУШАЩЕГО ПОРОШКА | 2015 |

|

RU2608528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 1993 |

|

RU2050876C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2216371C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2194555C1 |

| Способ получения многофункционального огнетушащего порошка класса ABCE и многофункциональный огнетушащий порошок класса ABCE | 2024 |

|

RU2827241C1 |

Изобретение относится к области пожаротушения. Состав включает отходы производства пищевой поваренной соли с размером частиц менее 0,2 мм в количестве 90,0-95,0 мас. % и гидрофобизированный пористый силикат в количестве 5,0-10,0 мас. %. В качестве пористого силиката используют диоксид кремния, вспученный перлит, бентонит, вермикулит, отходы силикатной промышленности, гидрофобизированный 3-8 % раствором метилтрихлорсилана в толуоле или другом инертном органическом растворителе. Предложенный состав на основе отходов производства поваренной соли обладает повышенной огнетушащей способностью и высокой текучестью. 12 табл.

Огнетушащий порошковый состав, содержащий хлорид натрия и гидрофобизированный пористый силикат, отличающийся тем, что в качестве хлорида натрия используют тонкую фракцию отходов производства пищевой поваренной соли с размером частиц менее 0,2 мм, в качестве пористого силиката используют диоксид кремния, вспученный перлит, бентонит, вермикулит, отходы силикатной промышленности, гидрофобизированный 3-8%-ным раствором метилтрихлорсилана в толуоле или другом инертном органическом растворителе при следующем соотношении компонентов, мас.%:

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2143297C1 |

| Порошок для тушения пожаров | 1975 |

|

SU558677A1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2194555C1 |

| Огнетушащий порошковый состав | 1985 |

|

SU1333348A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4560485 А, 24.12.1985. | |||

Авторы

Даты

2005-08-27—Публикация

2003-12-24—Подача