Настоящее изобретение относится к способу формованию элемента бурильной колонны и элементу бурильной колонны, в частности к элементу бурильной колонны, выполненному для уменьшения или предотвращения его прихвата в забое скважины под действием перепада давлений.

Как известно из доклада SPE22549 «Differential Sticking Laboratory Tests can improve Mud Design», представленного M.Bushnell-Watson и S.S.Panesar на 66-й Ежегодной конференции и выставке Общества инженеров-нефтяников Американского института горных инженеров, состоявшихся в Далласе, шт. Техас, США 6-9 октября 1991 г., прихват бурильной трубы под действием перепада давлений происходит тогда, когда бурильная труба или скважинный зонд оказываются погруженными в фильтрационную корку бурового раствора на стенках скважины, или в том случае, когда бурильная труба или фильтровальный инструмент удерживаются под действием давления избытка бурового раствора. После того, как произошел прихват, требуется большое усилие для высвобождения бурильной трубы, даже если устранен избыток бурового раствора. При таком прихвате приходится затрачивать несколько часов времени бурения при попытке освободить бурильную трубу. В тяжелых случаях невозможно освободить бурильную трубу и нужно делать зарезку бокового ствола скважины или ликвидировать скважину. В литературе описывается лабораторный способ освобождения труб, прихваченных под действием перепада давлений, и предлагаются изменения в химическом составе бурового раствора. Как излагается в докладе SPE14244 «A New Approach to Differential Sticking», представленном J.M.Courteille и C.Zurdo на 60-й Ежегодной научно-технической конференции и выставке Общества инженеров-механиков Американского института горных инженеров, состоявшихся в Лас-Вегасе, шт. Невада, США 22-25 сентября 1985 г., имеется большой риск возникновения прихвата под действием перепада давлений в искривленных скважинах, и в докладе описывается регистрация в лабораторном устройстве давления в разных точках поверхностей раздела труба - фильтрационная корка и фильтрационная корка-порода. Например, из патента США №4811800 А известно также изготовление гибкого элемента бурильной колонны для использования при наклонно направленном бурении, при этом элемент имеет спирально профилированную наружную поверхность для того, чтобы он был более гибким при поперечных изгибах в стволах скважин. Такой элемент образован из стальной трубы, наружная поверхность которой обработана на станке для образования спирали. Следовательно, изменяется толщина стенки.

В патенте США №6012744 А описывается значительно утяжеленная бурильная труба, которая также содержит трубчатые элементы, имеющие спирально выполненные наружные поверхности, и спирально образованные элементы, как полагают, уменьшают возможности прихвата под действием перепада давлений, когда труба используется в стволе скважины, пробуренной под большим углом или горизонтально.

Силы, возникающие в случае прихвата под действием перепада давлений, по существу пропорциональны площади элемента бурильной колонны, погруженного в фильтрационную корку бурового раствора на стенках скважины. Специалистам в данной области понятно, что фильтрационная корка бурового раствора образуется на стенке ствола скважины при бурении через проницаемые породы. Таким образом, уменьшение площади контакта между фильтрационной коркой и элементом бурильной колонны является главной целью применения спирально образованной наружной поверхности элемента, описанного в патенте США №6012744 А.

При использовании спиральной конструкции с правым направлением спиральной линии в стволах скважин, пробуренных под большим углом, можно поднимать буровой шлам в главный поток протекающего бурового раствора, и такие конструкции с правым направлением спиральной линии увеличивают нагрузку, действующую на долото, вследствие «ввинчивания» по направлению к концу долота, при этом буровой шлам, который не поднят в главный поток бурового раствора, выталкивается вверх вдоль нижней стороны ствола скважины так, как винтовым насосом.

Такие спирально образованные элементы, известные из уровня техники, имеют внутренние поперечные сечения, которые являются цилиндрическими, и наружную поверхность переменного диаметра, который изменяется вдоль продольной оси бурильной колонны. При изготовлении элементов бурильной колонны, как например бурильных труб, промежуточных утяжеленных элементов бурильной колонны и сильно утяжеленных элементов бурильной трубы, а также удлинителей, имеющих некруглое поперечное сечение на, по крайней мере, части своей осевой длины, требуется дорогостоящий и отнимающий много времени наружный съем металла фрезерованием. Кроме того, при использовании первоначально сплошного пруткового материала для изготовления вышеупомянутых элементов может также потребоваться конечное сверление длинного цилиндрического отверстия.

Целью настоящего изобретения является создание элемента бурильной колонны, имеющего наружную поверхность переменного диаметра и являющегося легко изготавливаемым.

Согласно одному аспекту заявленного изобретения предлагается способ формования элемента бурильной колонны, при котором используют наружный цилиндр, вставляют в цилиндрический трубчатый элемент сердечник, имеющий заданную профилированную наружную поверхность для стенок трубчатого элемента, размещают цилиндрический трубчатый элемент и сердечник в наружном цилиндре, герметично закрывают трубчатый элемент на его удаленных концах, прилагают давление к кольцеобразному зазору между цилиндром и трубчатым элементом, которое достаточно для пластической деформации трубчатого элемента внешне профилированной поверхностью сердечника, посредством чего формуют трубчатый элемент с некруглым внутренним и наружным поперечным сечением и обеспечивают по существу постоянную толщину стенки трубчатого элемента по окружности трубчатого элемента, и удаляют уплотнения и сердечник.

Согласно другому аспекту этого изобретения предлагается способ формования элемента бурильной колонны, при котором используют формовочный элемент, имеющий внутреннюю поверхность, соответствующую формуемому профилю, используют цилиндрический трубчатый элемент, подлежащий формованию внутри формовочного элемента, используют уплотнительные средства на противоположных концах трубчатого элемента, прилагают давление к внутренней стороне трубчатого элемента, которое достаточно для пластической деформации трубчатого элемента внутренней поверхностью формовочного элемента, посредством чего формуют трубчатый элемент с некруглым внутренним и наружным поперечным сечением и обеспечивают по существу постоянную толщину стенки деформированного трубчатого элемента по его окружности в плоскости, по существу перпендикулярной к продольной оси трубчатого элемента.

Части, имеющие круглое поперечное сечение, предпочтительно располагают на противоположных концах пластически деформированного трубчатого элемента.

Прилагаемое давление предпочтительно создают гидроформованием и формованием взрывом.

После пластического деформирования трубчатого элемента его подвергают термической обработке для снятия напряжений.

Согласно другому аспекту этого изобретения предлагается элемент бурильной колонны, предназначенный для, по меньшей мере, уменьшения его прихвата под действием перепада давлений и/или для обеспечения перемещения бурового шлама в стволе, по меньшей мере, одной из таких скважин, как скважина, пробуренная под большим углом, и горизонтальная скважина, и содержащий, по крайней мере, один трубчатый элемент, имеющий часть с некруглым внутренним и наружным поперечным сечением. Согласно изобретению эта часть имеет по существу постоянную толщину стенки по ее окружности.

Противоположные концевые части некруглой части предпочтительно выполнены с по существу круглым поперечным сечением.

Некруглая часть может иметь волнистую наружную поверхность с вершинами и впадинами, проходящими поперек продольной оси элемента.

В предпочтительном варианте осуществления изобретения вершины и впадины образуют спиральную канавку в стенке элемента.

Указанная спиральная канавка предпочтительно имеет правое направление спиральной линии.

С другой стороны, вершины и впадины могут проходить вдоль продольной оси элемента.

К круглым концевым частям могут быть прикреплены бурильные замки, например, сваркой трением.

Элемент может иметь по меньшей мере две вершины, например от трех до восьми вершин, и предпочтительно шесть вершин расположены в плоскости, поперечной к продольной оси некруглой части.

В бурильной колонне могут быть расположены несколько трубчатых элементов, каждый из которых соединен с другими трубчатыми элементами соединительным элементом, имеющим по существу постоянный наружный диаметр.

Согласно еще одному отличительному признаку этого изобретения элемент бурильной колонны может быть предназначен для использования в качестве одной из следующих труб: бурильной трубы, промежуточной утяжеленной бурильной трубы, значительно утяжеленной бурильной трубы, удлинителя и промывочной трубы.

Согласно дополнительному аспекту настоящего изобретения предлагается элемент бурильной колонны, отформованный вышеописанным способом и используемый для, по меньшей мере, уменьшения его прихвата под действием перепада давлений, и содержащий по меньшей мере одну трубчатую секцию с некруглым внутренним и наружным поперечным сечением, имеющую по существу постоянную толщину стенки по ее окружности.

Элемент бурильной колонны согласно настоящему изобретению улучшает перемещение бурового шлама из забоя в, по крайней мере, одной из таких скважин, как скважина, пробуренная под большим углом, и горизонтальная скважина, особенно когда он формован со спиральной конфигурацией.

Далее изобретение будет описано в качестве примера со ссылкой на сопровождающие чертежи, на которых изображено следующее:

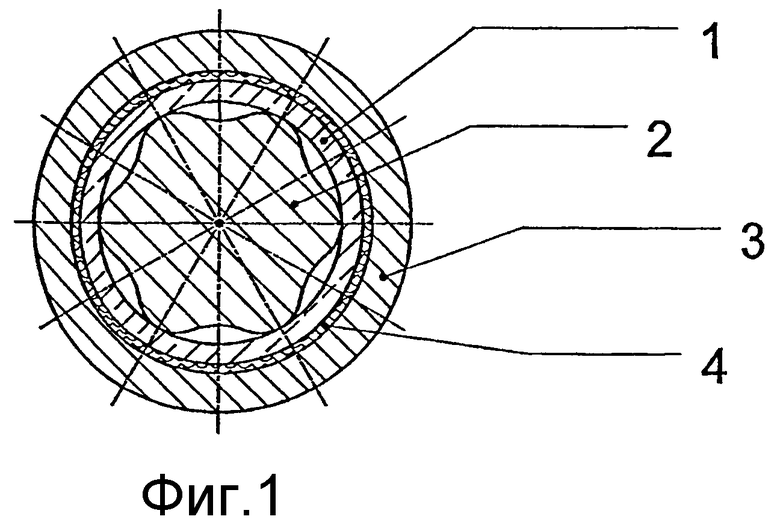

фиг.1 показывает поперечный разрез устройства для формования элемента бурильной колонны согласно изобретению на первой стадии формования;

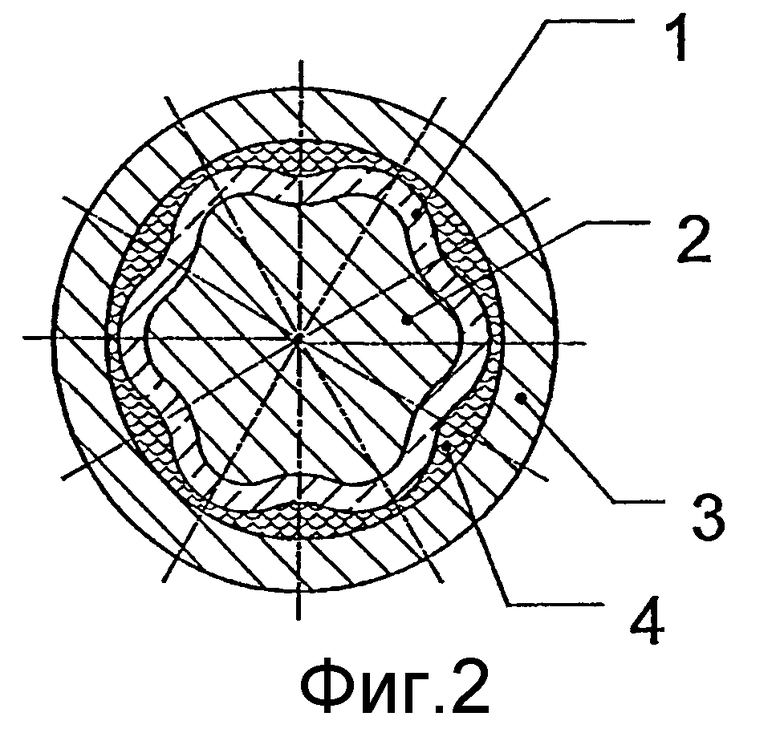

фиг.2 показывает дальнейшую стадию формования элемента бурильной колонны согласно изобретению;

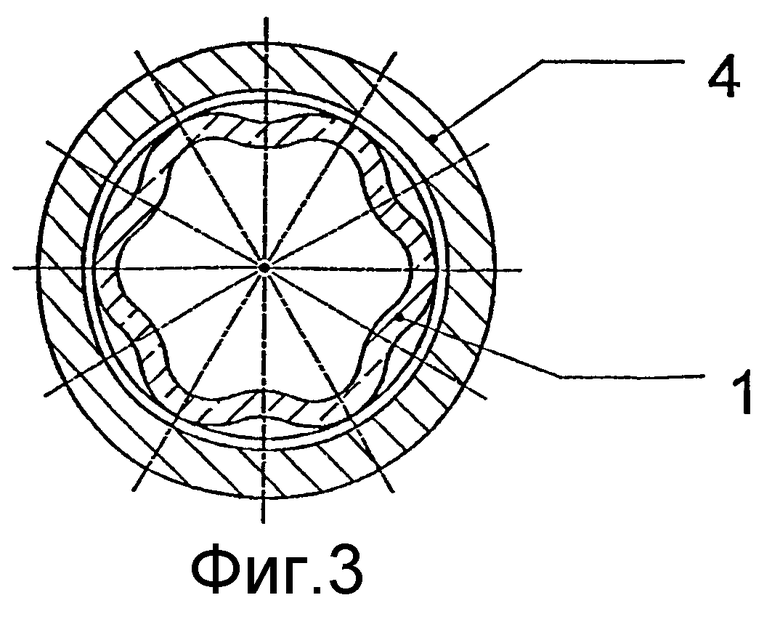

фиг.3 показывает другую стадию формования элемента бурильной колонны согласно изобретению;

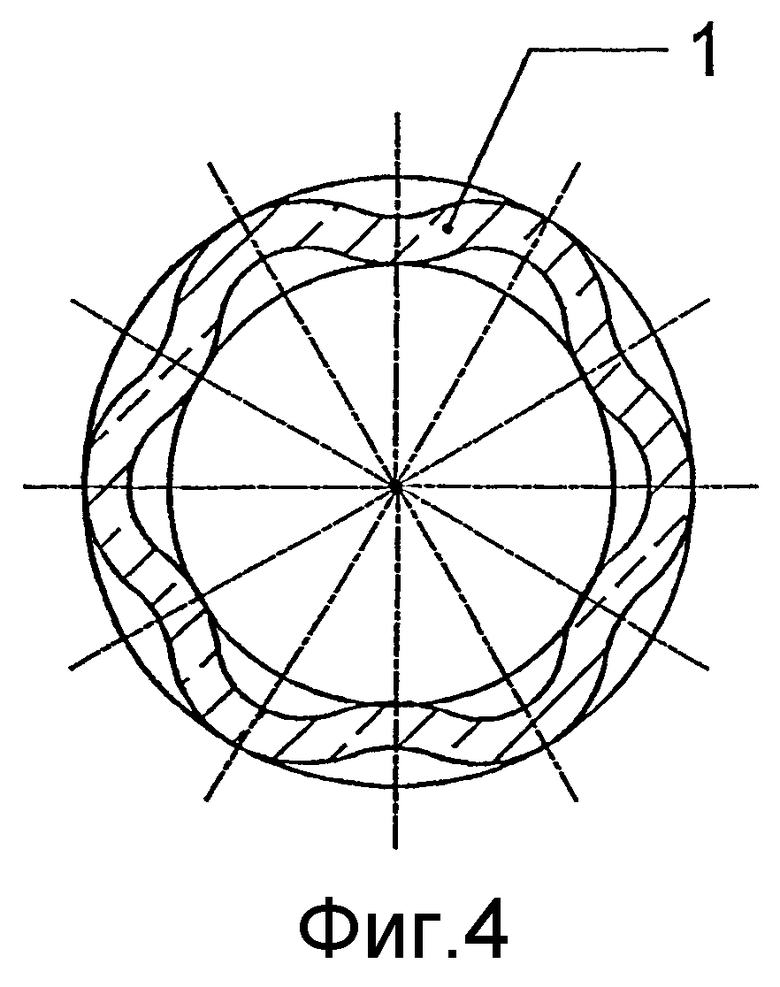

фиг.4 показывает вид в разрезе элемента бурильной колонны, формованного согласно изобретению;

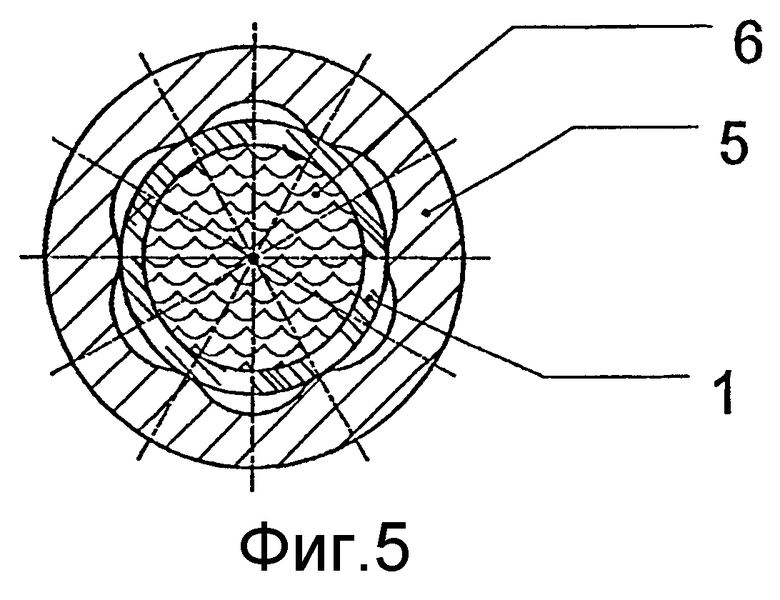

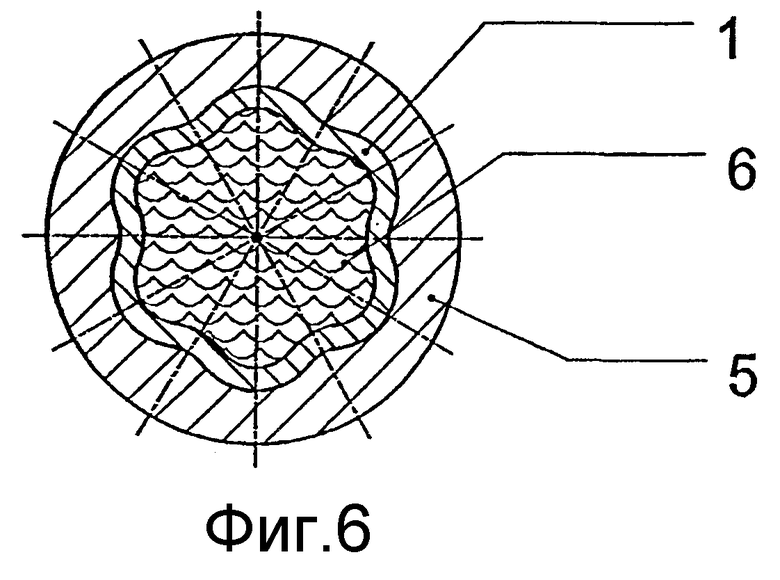

фиг.5 показывает поперечный разрез другого варианта устройства для формования элемента бурильной колонны согласно изобретению на первой стадии формования;

фиг.6 показывает дальнейшую стадию формования элемента бурильной колонны с использованием устройства на фиг.5;

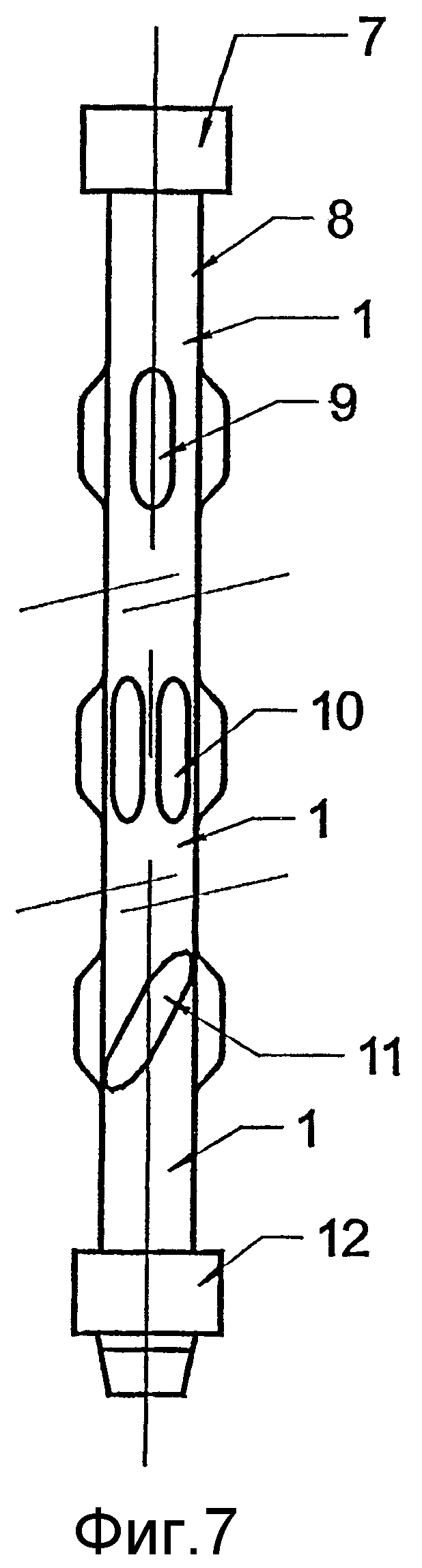

фиг.7 показывает вид сбоку нескольких элементов бурильной колонны, каждый из которых формован согласно изобретению и установлен на место в бурильной колонне;

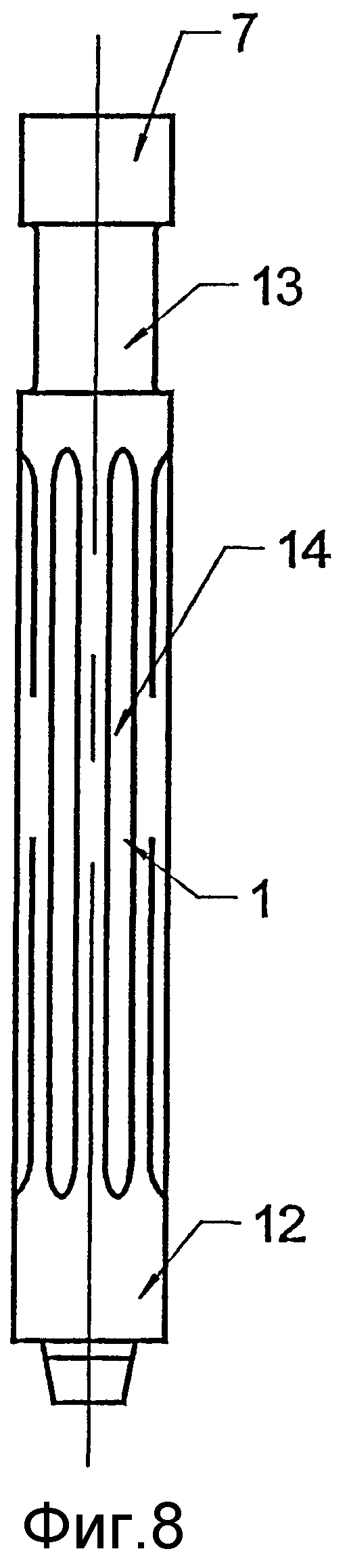

фиг.8 показывает вид сбоку другого варианта выполнения элемента бурильной колонны, формованного согласно изобретению;

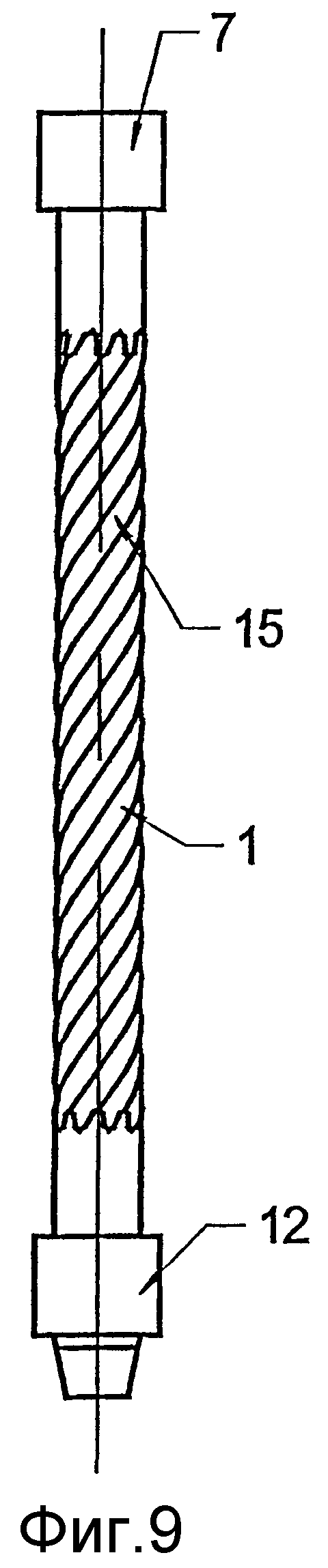

фиг.9 показывает еще один вариант воплощения элемента бурильной колонны, формованного согласно изобретению;

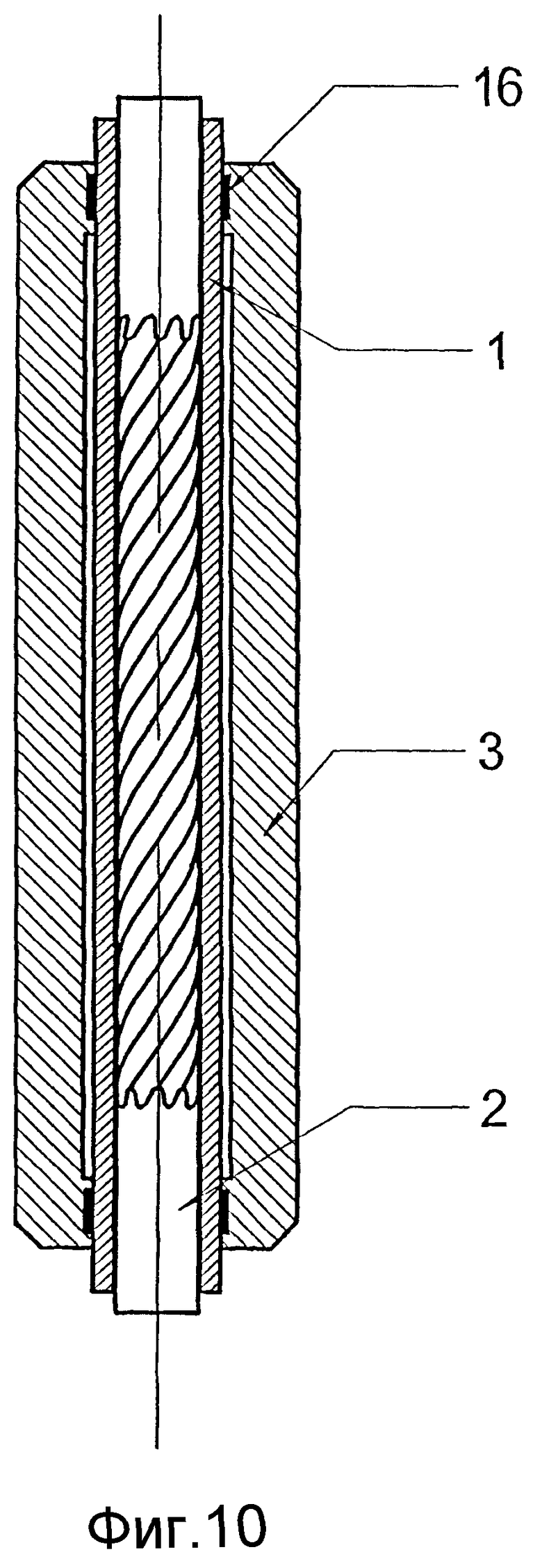

фиг.10 показывает продольный разрез сборки, показанной на фиг.4.

На фиг.1, 2 и 3 показаны стадии формования элемента бурильной колонны согласно первому варианту осуществления настоящего изобретения.

На фиг.1 показан цилиндрический трубчатый элемент, подлежащий деформации, и в этот элемент 1 вставлен разъемный по оси сердечник 2, представляющий собой формовочный элемент с заданной наружной формой, посредством которой должен быть отформован элемент 1. Сердечник 2 имеет формующую часть желаемой конфигурации и противоположные концевые части круглого сечения, наружный диаметр которых по существу соответствует внутреннему диаметру элемента 1. Формующая часть сердечника может иметь вершины и впадины, проходящие по существу параллельно продольной оси сердечника и трубчатого элемента, либо вершины и впадины предпочтительно проходят вдоль и поперек продольной оси сердечника и трубчатого элемента по спиральной конфигурации, желательно с правым направлением спиральной линии. Сердечник 2 выполнен с возможностью помещения внутрь внутреннего диаметра элемента 1, но выполнен так, чтобы формующая нецилиндрическая часть не проходила на крайние концы элемента 1, и эти крайние концы оставались неформованными. Элемент 1 и сердечник 2 вставляют в камеру прессования, образованную толстостенным цилиндром 3 и уплотнениями 16 (фиг.10). В кольцеобразный зазор между элементом 1 и цилиндром 3 подают текучую среду, предпочтительно жидкость, и прилагают высокое давление для деформирования элемента 1 внутрь и принятия им формы наружной поверхности сердечника (фиг.2).

Удаляют уплотнения и текучую среду для получения конфигурации, показанной на фиг.3, и затем извлекают сердечник для получения элемента, показанного на фиг.4.

Хотя сердечник предпочтительно является разъемным сердечником, необходимо учитывать, что такое выполнение не имеет существенного значения, как это понятно специалистам в данной области. Хотя предпочитается сердечник с поперечным сечением, имеющим шесть выступов, т.е. сердечник с шестью вершинами, необходимо учитывать, что при необходимости могут оказаться желательными также и другие конфигурации. Таким образом, требуется, по крайней мере, одна вершина, при этом две вершины будут образовывать эллипс, три вершины - треугольную форму, четыре вершины - квадрат и т.д., но желательно, чтобы форма имела хорошо закругленные края.

Следовательно, пластически деформируют трубчатый элемент 1, и хотя в вышеописанном варианте осуществления изобретения концы элемента 1 не деформированы, при желании можно деформировать весь элемент 1.

Вместо гидродеформирования трубчатого элемента 1 можно в качестве альтернативы использовать деформирование взрывом.

После стадии, показанной на фиг.3, трубчатый элемент 1 имеет конфигурацию, показанную на фиг.4, и элемент может быть подвергнут термической обработке для снятия напряжений, вызванных процессом формования.

Если трубчатый элемент 1 имеет очень толстую стенку, то деформация при окружающей температуре может быть невозможной или может быть возможной только при использовании дорогостоящих напорных насосных систем. В таких случаях может потребоваться нагрев элемента 1 для уменьшения сил, требующихся для деформации.

На цилиндрические концы элемента нарезают резьбу для соединения с другими трубчатыми элементами бурильной колонны. Элемент 1 может быть использован в качестве промывочной трубы при операциях промывки части ствола скважины, не закрепленной обсадными трубами, с целью предотвращения прихвата под действием перепада давлений. Обычная промывочная труба, как правило, имеет диаметр, который очень близок к диаметру скважины. Следовательно, по сравнению с трубчатыми элементами, имеющими меньший наружный диаметр, резко увеличивается площадь контакта между трубой и фильтрационной коркой на стенках скважины, что является одним из факторов, определяющих вероятность возникновения прихвата трубы под действием перепада давлений. Промывочная труба, изготовленная согласно настоящему изобретению, значительно уменьшает площадь контакта и, следовательно, фактически устраняет риск прихвата под действием перепада давлений при промывке на захваченной бурильной колонне.

Для подготовки формованной трубы к дальнейшим технологическим стадиям можно увеличить толщину стенки на цилиндрическом конце трубы (элемента 1), производя наружную и/или внутреннюю высадку. Она является обычным процессом в промышленности по изготовлению бурильных колонн, за которым следует термическая обработка трубы. Высаженная труба может быть снабжена резьбой и использована в качестве специальных трубчатых элементов без замковых соединений, как например, в качестве промывочной трубы.

В альтернативном варианте формования элемента бурильной колонны согласно настоящему изобретению, показанном на фиг.5 и 6, трубчатый элемент 1 до деформации вставляют в толстостенный формовочный элемент 5, внутренняя поверхность которого профилирована в соответствии с заданной формой элемента 1. Герметически закрывают концы элемента 1 и под высоким давлением закачивают жидкость 6 в элемент 1. Как видно из фиг.5, наружная поверхность элемента 1 соприкасается с вершинами внутреннего профиля формовочного элемента 5. В жидкости создают высокое давление, вызывающее пластическую деформацию наружу элемента 1, как это показано на фиг.6, после чего удаляют уплотнения и формовочный элемент для получения элемента, ранее показанного на фиг.4.

В другом варианте осуществления изобретения сваркой трением приваривают бурильные замки с наружной и внутренней резьбой к противоположным концам цилиндрических частей элемента 1, предпочтительно к высаженным концам формованного тела трубы, таким образом образуя трубчатые элементы бурильной колонны, как например бурильную трубу, сильно утяжеленную трубу и промежуточные утяжеленные трубчатые элементы. Бурильные замки могут иметь одинаковый или для спуска и подъема, по крайней мере, несколько больший диаметр, чем у примыкающего цилиндрического отрезка трубы. Бурильные замки могут быть больше, одинаковые или меньше в наружном диаметре, чем некруглая часть тела бурильной трубы или толстостенной трубы. Для уменьшения изгибающих напряжений или износа в месте расположения бурильного замка элементы бурильной колонны большего наружного диаметра предпочтительно должны иметь такой же самый диаметр, как у бурильных замков, или лишь немного меньше, чем у бурильных замков (элементы, формованные под внешним давлением), или немного больше, чем у бурильных замков (элементы, формованные под внутренним давлением).

В общем, диаметр круга, вписанного в поперечное сечение некруглого отрезка элемента 1, не должен быть меньше, чем внутренний диаметр бурильных замков. Если по причине технологического процесса или желаемой внешней формы трубы получается меньший диаметр вписанного круга, то может потребоваться снятие металла с внутренней стороны трубы посредством растачивания или обработки на токарном станке. Как полагают, элемент, измененный таким образом, находится в объеме настоящего изобретения.

В некоторых случаях для увеличения износостойкости может потребоваться покрытие защитным слоем твердого металла вершин на некоторых частях некруглой части трубы. И наоборот, для получения равномерно толстого слоя твердого металла наружный диаметр элемента может быть немного уменьшен обработкой на токарном станке до нанесения слоя твердого металла. Элемент, обработанный таким образом, также находится в объеме настоящего изобретения.

На фиг.7 показано несколько элементов 1, каждый из которых формован согласно этому изобретению и которые последовательно соединены в бурильную колонну. Самый верхний элемент 1 имеет часть 8 с круглым поперечным сечением, имеющим конфигурацию, одинаковую с конфигурацией первоначального цилиндрического трубчатого элемента до деформации, и деформированный элемент имеет четыре выступа 9, каждый из которых простирается вдоль элемента 1. Верхний, отдаленный конец элемента 1 имеет соединительный замок 7 с внутренней резьбой, прикрепленный к элементу 1, например, сваркой трением. Промежуточный элемент 1 имеет конфигурацию с шестью выступами, каждый из которых проходит вдоль элемента 1. Нижний элемент 1 имеет четыре выступа 11, которые спирально образованы вокруг элемента 1, и замок 12 с наружной резьбой соединен с нижним концом нижнего элемента 1, например, сваркой трением. Элементы 1 соединены между собой бурильными замками с сопрягаемыми резьбами (не показаны). Каждый из выступающих образований элементов 1 формован вышеописанным образом.

На фиг.8 трубчатый элемент 1 имеет часть 13 с круглым поперечным сечением, образующую выточку элеватора клинового типа. Элемент 1 имеет шесть выступов 14, которые выдавлены из первоначально цилиндрического элемента и формованы согласно настоящему изобретению.

В варианте осуществления изобретения, показанном на фиг.9, элемент 1 имеет шесть спиральных выступов 15, которые выдавлены из первоначально круглого элемента и формованы согласно этому изобретению.

Таким образом, настоящее изобретение обеспечивает менее дорогостоящий способ формования элемента бурильной колонны, который полезен для предотвращения прихвата под действием перепада давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| БУРИЛЬНАЯ ТРУБА (ВАРИАНТЫ) | 2009 |

|

RU2457314C2 |

| ЭЛЕМЕНТ БУРИЛЬНОЙ КОЛОННЫ С ЗОНОЙ АКТИВАЦИИ ТЕКУЧИХ СРЕД | 2013 |

|

RU2631059C2 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| БУРОВОЙ АКСЕЛЕРАТОР ДЛЯ УСИЛЕНИЯ УДАРА БУРИЛЬНОГО ЯСА | 2014 |

|

RU2571961C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

Группа изобретений относится к области бурения скважин, в частности к способу формования элемента бурильной колонны и его конструктивному выполнению, при этом в качестве элемента бурильной колонны может быть использована бурильная и утяжеленная бурильные трубы, удлинитель и промывочная труба. Способ формования раскрывает два варианта выполнения, по одному из которых формуемый элемент вставляют в наружный цилиндр, а в формуемом трубчатом элементе располагают имеющий заданную некруглую профилированную поверхность сердечник и прилагают давление к кольцеобразному зазору между цилиндром и трубчатым элементом. Второй вариант формования отличается от первого тем, что прилагают давление к внутренней стороне трубчатого элемента, при этом последний располагают внутри формовочного элемента. Сформованный выше указанными способами элемент бурильной колонны имеет постоянную толщину стенки с некруглым внутренним и наружным поперечным сечением. Группа изобретений обеспечивает повышение эффективности бурения за счет предотвращения прихвата элементов бурильной колонны, а также характеризуется снижением стоимости их изготовления. 5 н. и 17 з.п. ф-лы, 10 ил.

| Способ производства бурильных труб | 1983 |

|

SU1208086A1 |

Авторы

Даты

2005-09-10—Публикация

2001-10-09—Подача