Настоящее предлагаемое изобретение относится к области нефтепромыслового оборудования и, в частности, представляет собой мобильный агрегат, используемый при освоении, ремонте и бурении нефтяных и газовых скважин.

Известен мобильный агрегат для освоения и ремонта скважин А50У, смонтированный на автошасси и включающий телескопическую буровую вышку, раму, лебедку с буровым и тартальным барабаном в едином корпусе, приводной (раздаточный) редуктор, цепную трансмиссию, состоящую из трех ветвей, одна из которых соединяет ведущий элемент (звездочку) в корпусе, жестко закрепленном на раме, с валом тартального барабана, а две другие - тартальный барабан с буровым (высшая или низшая скорости), шинно-пневматические муфты (для подключения ветвей трансмиссии). Цепные трансмиссии закрыты съемными кожухами, имеющими продольный разъем, причем смазка цепей осуществляется капельными масленками (см., н-р, каталог Машинэкспорта «Агрегат для освоения и ремонта скважин А50У». Внешторгиздат, 1989г., изд. №4570М, зак. 2637, стр.7, 17, 19, 29, 30). Известны мобильные ремонтные агрегаты фирмы KREMCO (США, филиал фирмы в Канаде) аналогичной конструкции, отличающиеся наличием вспомогательного тормоза. Последний, в силу специфики мобильных агрегатов, имеющих ограничение по ширине, расположен не соосно с буровым барабаном, а соединен с ним цепной трансмиссией, включаемой оперативной (н-р, дисковой пневматической) муфтой, что, тем не менее, увеличивает габарит лебедки по ширине (см. каталог фирмы KREMCO за 1982-83 гг., стр. 5435-41).

Известны также мобильные ремонтно-буровые агрегаты фирмы KIN RIG (Канада), у которых в отличие от вышеуказанных барабаны приводятся непосредственно от приводного редуктора, жестко установленного на основании, посредством цепи (см. каталог указанной фирмы за 1982г., стр. 2,5). Такое техническое решение увеличивает нагрузки на валы барабанов из-за жесткой установки корпуса редуктора с ведущим элементом на основании.

Известны также мобильные буровые агрегаты фирмы International Corp. (ГИТА), в частности самоходный агрегат Typical for Franks 450/350/350r/250or/200 (см., каталог фирмы IRI за 1994-95г.г., стр. 21 - Приложение I). Эти агрегаты в отличие от ранее описанных имеют безкорпусную лебедку с тартальным и буровым барабанами, которые разнесены; приводной редуктор укреплен на раме агрегата, размещен между указанными барабанами и связан с ними цепными трансмиссиями с пневмомуфтами; вспомогательный тормоз соединен цепью с ведущей звездочкой трансмиссии бурового барабана. Эта конструкция может быть принята за прототип заявляемого технического решения. Специфика мобильных буровых агрегатов связана с ограничением габарита по ширине и в этой связи неприменимы наиболее рациональные схемы соединения барабанов лебедки с приводом и тормозом (т.е. соосные), когда момент вращения передается без приложения бокового усилия на консоль вала и опорный подшипник, который и так весьма нагружен от талевого каната. Кроме того, на консоли вала бурового барабана, как правило, смонтированы две или три звездочки цепных трансмиссий и столько же оперативных муфт для соединения со вспомогательным тормозом и приводным редуктором. Если с помощью муфт осуществляют оперативное переключение скоростей при спускоподъемных операциях для оптимизации этого процесса: от максимальной - для подъема незагруженного элеватора до скорости, соответствующей нагрузке от поднимаемой трубной колонны - то кроме муфты и звездочки трансмиссии вспомогательного тормоза на консоли вала бурового барабана должны быть установлены еще две звездочки и две муфты (для двух скоростей). Привод может осуществляться и одной трасмиссией, но в этом случае в системе привода обязательно должна быть автоматическая коробка скоростей (например, коробка Алиссона). В любом случае при жестком креплении ведомого элемента трансмиссии (тихоходной звездочки) на валу и жестком креплении корпуса ведущего элемента к раме агрегата на консоль вала, помимо момента вращения, передается боковое усилие, равное натяжению тяговой ветви цепи. При использовании бескорпусной схемы лебедки с отдельно установленными барабанами и одновременно описанной выше двухскоростной схемы, обычно для обеспечения правильной намотки каната и уменьшения его угла девиации (отклонения) буровой барабан смещается так, что его середина размещается в вертикальной плоскости приемного шкива кронблока, который смещен вследствие необходимости размещения шкивов тартального каната в плоскости оси скважины. В этой же плоскости размещается середина тартального барабана. Вследствие такого смещения увеличивается консоль с одной стороны барабана и, следовательно, увеличивается момент изгиба от бокового усилия и нагрузки на подшипник опоры барабана.

Жесткое крепление приводного редуктора на раме агрегата и установка на нем ведущих элементов трансмиссий для привода бурового и тартального барабанов создает трудности регулировки цепных передач, требует высокой точности и, следовательно, удорожает производство.

Кроме того, при указанном монтаже имеют место трудности, связанные с обеспечением герметичности цепных кожухов и организацией работы цепей в масляной ванне, которая по сравнению с капельным методом смазки значительно повышает долговечность трансмиссии.

Заявляемое техническое решение направлено на устранение вышеописанных недостатков прототипа и аналогов.

Т.о. основной технической задачей заявляемого технического решения является создание такого ремонтно-бурового агрегата, который имел бы аналогичные по конструкции трансмиссии (цепные или зубчатые), обеспечивающие краткое снижение боковых усилий на консоли валов барабанов лебедки, повышение долговечности элементов трансмиссий в результате их работы в масляной ванне и заведомо точного монтажа независимо от компоновки узлов агрегата и упрощение монтажа-демонтажа трансмиссий без нарушения точности передачи.

Для решения поставленной технической задачи мобильный ремонтно-буровой агрегат включает раму, смонтированные на ней буровую вышку и лебедку с буровым и тартальным барабанами, приводной редуктор, трансмиссии привода указанных барабанов, соединяющие их с приводным редуктором и снабженные ведущими и ведомыми элементами. Каждая трансмиссия размещена в жестком неразъемном, маслозаполненном корпусе и снабжена ведомым элементом с полым валом, надеваемым на консоль вала соответствующего барабана лебедки. При этом валы ведущего и ведомого элементов смонтированы в указанном корпусе на подшипниках, корпус со стороны ведущего элемента снабжен шарнирным звеном для опоры на раму агрегата, и вал ведущего элемента соединен с валом приводного редуктора через сдвоенный карданный шарнир. Между неразъемным корпусом каждой указанной трансмиссии и рамой установлен датчик нагрузки, встроенный в указанное шарнирное звено.

Трансмиссия привода бурового барабана лебедки выполнена сдвоенной, состоящей из двух ветвей с разными передаточными отношениями и с общими валами для ведущих и ведомых элементов. При этом ведомые элементы опираются через подшипники на общий полый вал и соединены с ведущими элементами двух оперативных муфт, ведомые элементы которых жестко закреплены на валу барабана по обе стороны жесткого корпуса. Ведущие элементы двух трансмиссий для привода бурового и тартального барабанов могут быть выполнены с полыми валами, опирающимися на подшипники в жестких неразъемных корпусах, и с общим валом, соединенным с валом приводного редуктора через сдвоенный карданный шарнир.

Технические признаки заявляемого мобильного ремонтно-бурового агрегата могут быть реализованы с помощью средств, применяемых в общем и нефтепромысловом машиностроение (жесткие неразъемные маслозаполненные корпуса, цепи, звездочки, шестерни, полые валы, шарнирные звенья, карданные шарниры и т.д.).

Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, поскольку обеспечивают решение поставленной технической задачи - создание мобильного ремонтно-бурового агрегата, конструкция трансмиссий которого обеспечивала бы краткое снижение боковых усилий на консоли валов барабанов лебедки, повышение долговечности элементов трансмиссий и упрощение их монтажа - демонтажа без нарушения точности передачи.

В дальнейшем настоящее предлагаемое изобретение поясняется на примере его выполнения, схематически изображенном на прилагаемых чертежах, на которых:

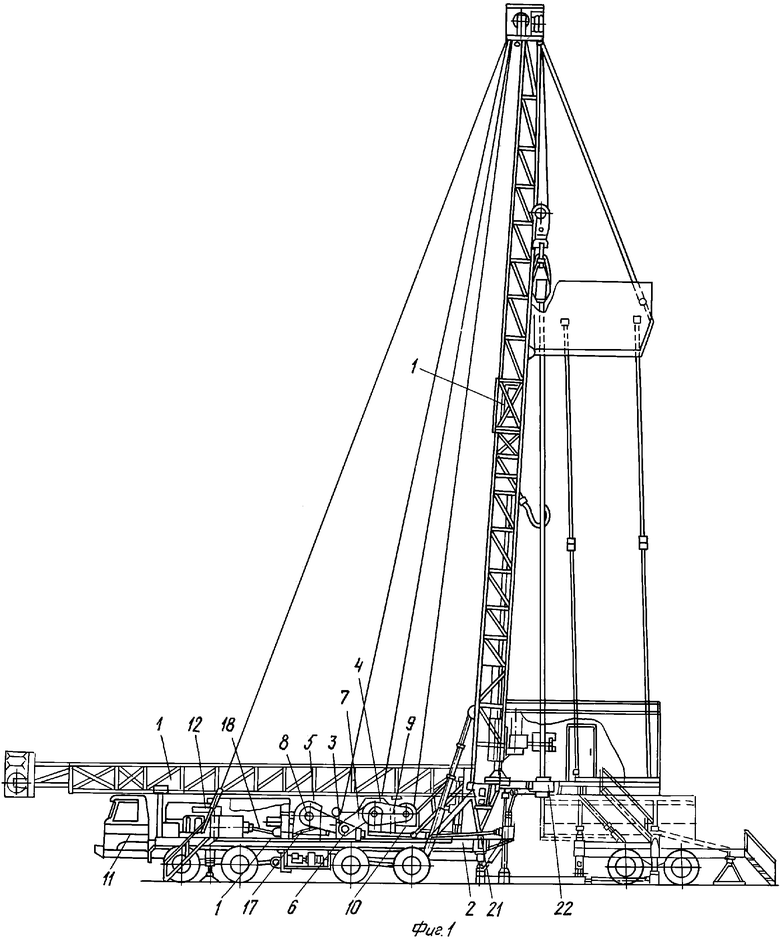

Фиг.1 - общий вид заявляемого ремонтно-бурового агрегата в развернутом виде;

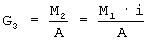

Фиг.2 - общая компоновка трансмиссий привода тартального и бурового барабанов лебедки агрегата и приводного редуктора, показанных на фиг.1 (вид в плане);

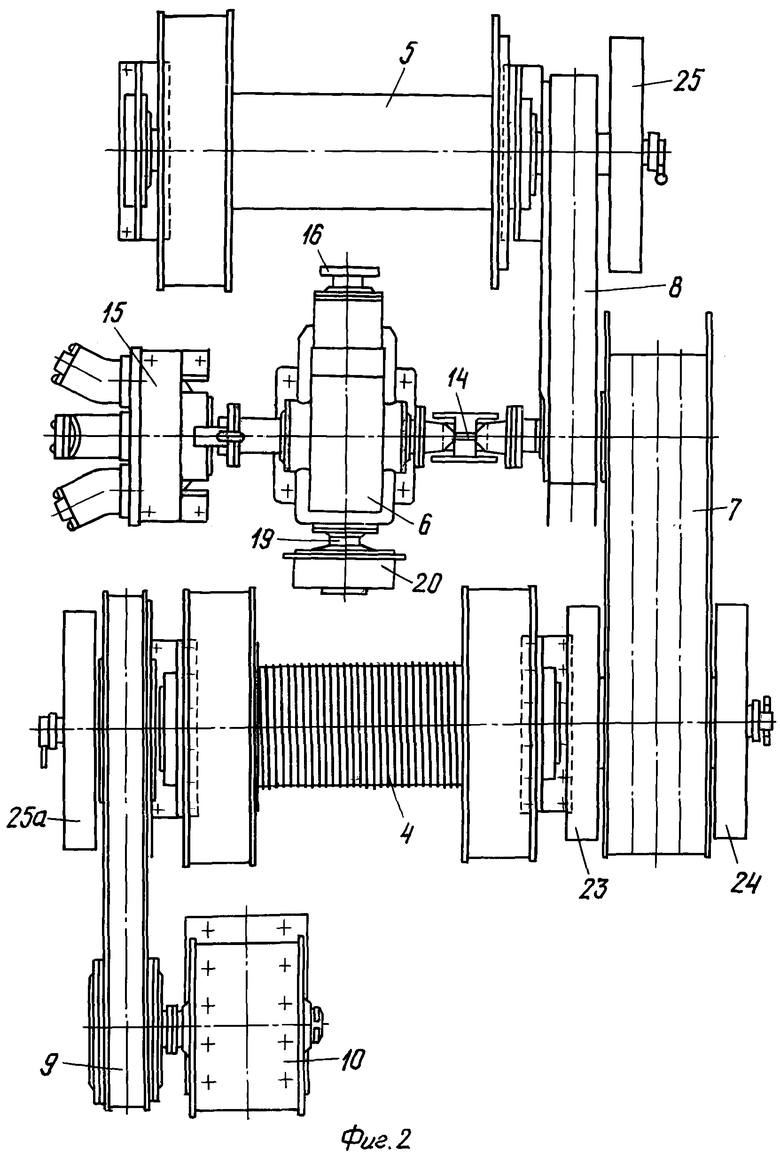

Фиг.3 - продольный разрез по оперативной муфте и цепной трансмиссии в жестком неразъемном корпусе;

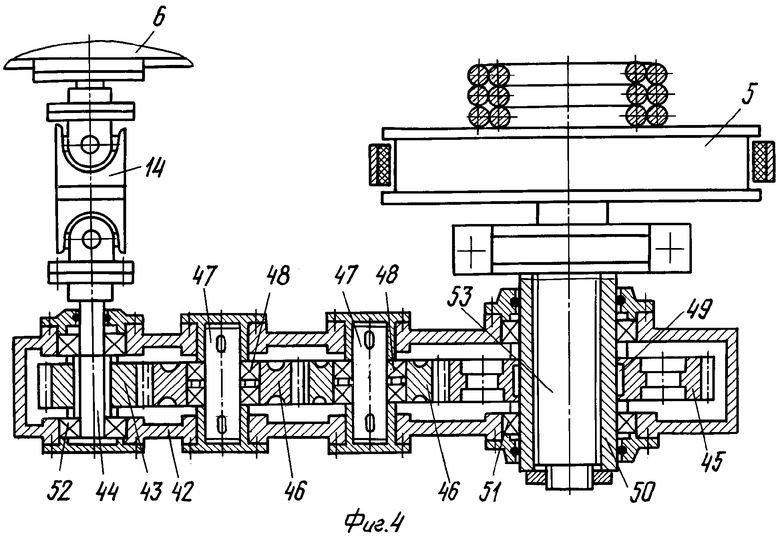

Фиг.4 - продольный разрез по трансмиссии в исполнении с цилиндрическими зубчатыми колесами;

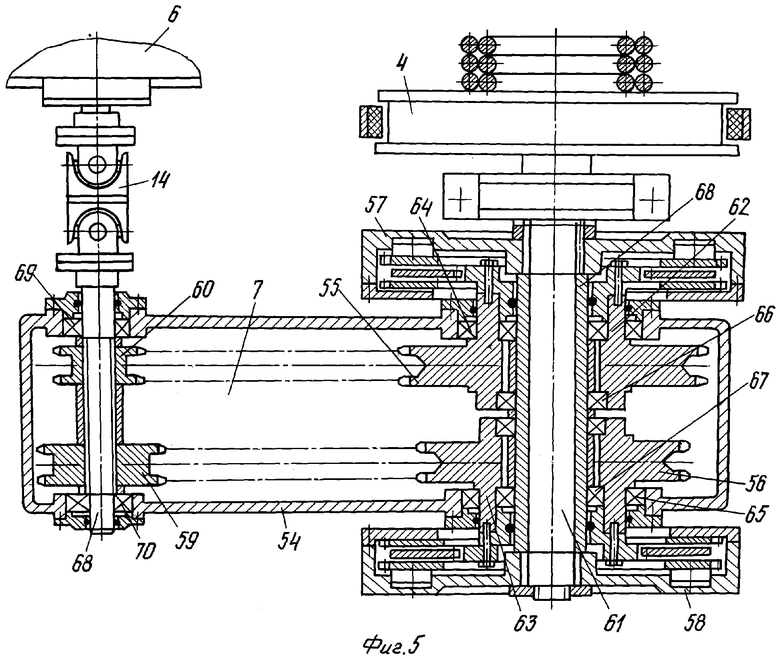

Фиг.5 - продольный разрез со сдвоенной (двухскоростной) трансмиссией с двумя оперативными муфтами;

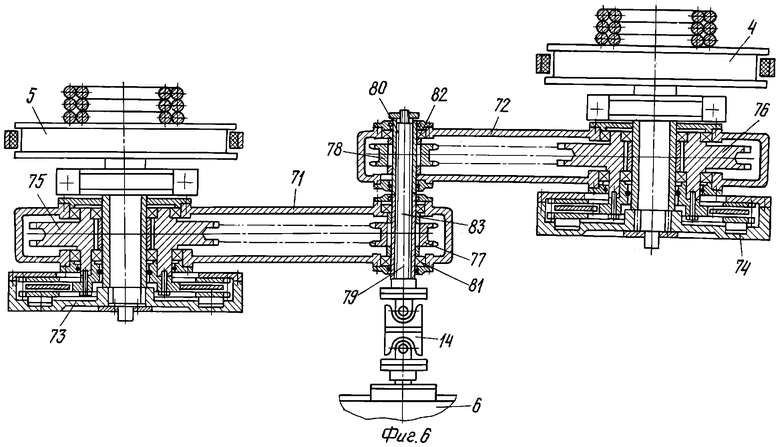

Фиг.6 - продольный разрез по двум трансмиссиям (привода бурового и тартального барабанов) с общим валом ведущих элементов;

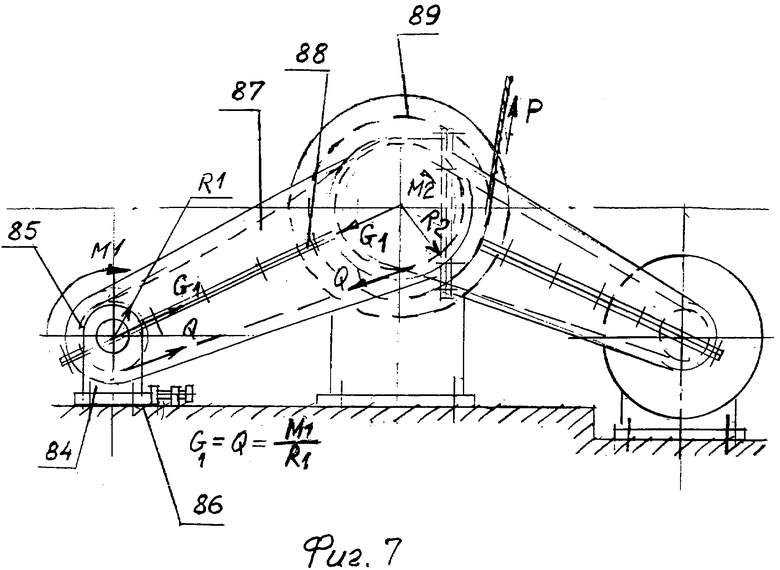

Фиг.7 - схема приложения нагрузок на вал барабана лебедки в известных конструкциях трансмиссий ремонтно-бурового агрегата;

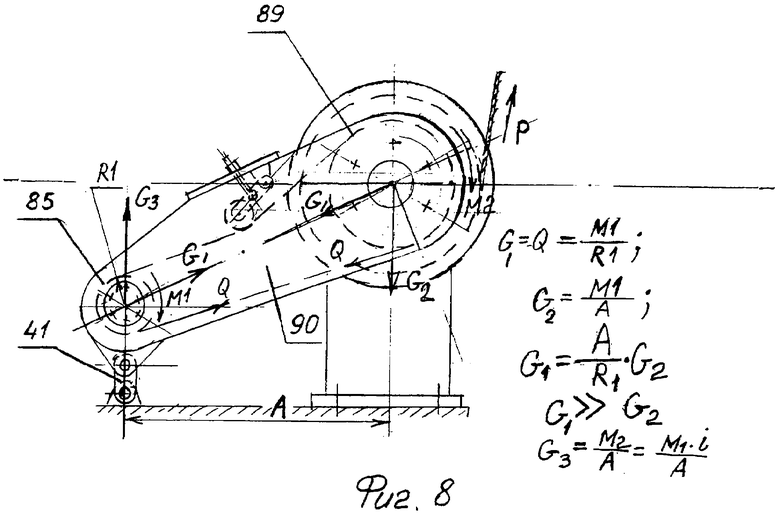

Фиг.8 - схема приложения нагрузок на вал барабана лебедки в заявляемой конструкции ремонтно-бурового агрегата;

Фиг.9 - схема опоры трансмиссии на раму агрегата со встроенным в шарнире датчиком нагрузки в соответствии с заявляемой конструкцией.

Мобильный ремонтно-буровой агрегат, изображенный в общем виде на фиг.1, включает буровую вышку 1, раму 2, лебедку 3 с буровым барабаном 4 и тартальным барабаном 5, приводной (раздаточный) редуктор 6, трансмиссию 7 привода бурового барабана 4, трансмиссию 8 привода тартального барабана 5, трансмиссию 9, соединяющую буровой барабан 4 со вспомогательным тормозом 10, автомобильное шасси 11 и приводной двигатель 12. На фиг.2 показан пример компоновки лебедки 3 с буровым барабаном 4 и тартальным барабаном 5, приводным редуктором 6 и вспомогательным тормозом 10, связанных посредством трансмиссий 7, 8 и 9 в жестких неразъемных маслозаполненных корпусах. В исполнении, показанном на фиг.2, трансмиссия 7 для привода бурового барабана 4 выполнена сдвоенной (двухскоростной).

На фиг.3 показан продольный разрез по цепной трансмиссии 8 фиг.2. С приводным редуктором 6 ведущий элемент 13 трансмиссии соединен сдвоенным карданным шарниром 14, позволяющим плоскопараллельное смещение валов в любую сторону. Аналогично с приводным редуктором 6 может быть соединен аварийный гидропривод 15 (фиг.2). Вращение первичного вала приводного редуктора 6 осуществляется через фланец 16 карданным валом 17, связанным через карданный вал 18 с приводным двигателем 12 (фиг.1). Редуктор 6 также имеет выходной конец вала 19 с шинно-пневматической муфтой 20 для подсоединения трансмиссии 21 привода ротора 22 (фиг.1, 2), трансмиссии 7, 8 и 9 соединяются с буровым, тартальным барабанами 4 и 5 и гидротормозом 10 посредством оперативных муфт (например, дисковых, пневматических) 23, 24, 25, 25а.

На фиг.3, 4, 5 и 6 представлено конструктивное устройство трансмиссий в различных исполнениях и различных сочетаниях трансмиссий с оперативными муфтами. На фиг.3 показана цепная трансмиссия 8 с оперативной пневматической дисковой муфтой 25. В жестком силовом неразъемном корпусе 26 на валу 40 и подшипниках 27 смонтирована ведущая звездочка 28 и ведомая звездочка 29 на подшипниках 30, обе пары подшипников 27 и 30 смонтированы в расточках корпуса 26. Ведомая звездочка 29 опирается посредством двух подшипников 31 на полый вал 32, свободно надетый на консоль вала 33 тартального барабана 5 лебедки. Кольцевой прилив 34 ведомой звездочки 29 жестко соединен со шлицевой ступицей ведущего диска 35 муфты 25. Два ведомых диска 36 соединены посредством шлицов 37с корпусом 38 муфты 25, который также на шлицах соединен с валом 33 барабана 5. В ведомый корпус 38 встроены пневмотолкатели 39 (либо диафрагма - не показана). При включении муфты толкатели зажимают ведущий диск 35 между двумя ведомыми дисками 36, т.о. осуществляя передачу момента вращения от звездочки 29 к валу 33. Так как обе звездочки 28 и 29 опираются через подшипники 27 и 30 на корпус 26, то усилие тяговой ветви цепи воспринимается только корпусом и не передается на вал 33 барабана 5. Вал 40 ведущей звездочки посредством сдвоенного карданного шарнира 14 соединен с валом приводного редуктора 6. Конец корпуса 26 со стороны ведущего элемента 13 свободно опирается на раму 2 через шарнирное звено 41 (фиг.8).

На фиг.4 представлено исполнение трансмиссии с цилиндрическими зубчатыми колесами, смонтированными в жестком неразъемном корпусе 42 (аналог корпуса 26 на фиг.3). Ведущая шестерня 43 надета на вал 44, опирающийся через подшипники 52 на корпус 42 и соединенный с приводным редуктором 6 посредством сдвоенного карданного шарнира 14. Ведущая шестерня 43 соединена с ведомой шестерней 45 через сателлиты 46, опирающиеся на валы 47 через подшипники 48. Ведомая шестерня 45 посредством шлицов 49 надета на полый вал 50, опирающийся на корпус 42 посредством подшипников 51. Полый вал 50 надет на шлицах на консоль вала 53 барабана лебедки 5. Это исполнение может быть и с оперативной муфтой аналогично фиг.3. Опора корпуса на раму агрегата осуществляется аналогично изображенному на фиг.8.

На фиг.5 показано исполнение сдвоенной (двухскоростной) цепной трансмиссии. В жестком неразъемном маслозаполненном корпусе 54 (аналог корпуса 26 на фиг.3, корпуса 42 фиг.4) смонтированы две цепные передачи, ведомые звездочки которых 55 и 56 соединены каждая с отдельной оперативной муфтой соответственно 57 и 58. Каждая из оперативных муфт 57 и 58 закреплена на шлицах или шпонке на консоли вала 61 бурового барабана 4. Установка и соединение муфт осуществлено аналогично изображенному на фиг.3. Ведомые звездочки 55 и 56 посредством кольцевых выступов 62 и 63 через подшипники 64 и 65 опускаются на корпус 54. Кроме того, звездочки 55 и 56 посредством двух пар подшипников 66, 67 опираются на полый вал 68, свободно надетый на консоль вала 61 бурового барабана 4. Ведущие звездочки 59 и 60 трансмиссии надеты на общий шлицевой вал 68, который опирается через подшипники 69 и 70 на корпус 54 и соединены посредством сдвоенного карданного шарнира 14 с валом приводного редуктора 6.

На фиг.6 показано исполнение привода бурового 4 и тартального 5 барабанов лебедки посредством двух трансмиссий в жестких неразъемных маслозаполняемых корпусах 71 и 72 с оперативными муфтами 73 и 74 с ведомыми элементами 75 и 76 аналогично конструкции, показанной на фиг.3. Ведущие элементы 77 и 78 смонтированы на полых валах 79 и 80, опираются на две пары подшипников 81 и 82 на корпуса 71 и 72 через полые валы 79 и 80, которые объединяются одним шлицевым валом 83, соединенным посредством сдвоенного карданного шарнира 14 с валом приводного редуктора 6.

Работа заявляемого мобильного ремонтно-бурового агрегата заключается в работе ротора (в настоящей заявке не рассматривается) и/или в работе лебедки с буровым и тартальным барабанами. В процессе работы лебедки момент вращения передается от приводного двигателя 12 (фиг.1) к приводному- (раздаточному) редуктору 6 и далее через сдвоенный карданный шарнир 14 (фиг.2, 3, 4, 5 и 6) ведущему 28, 43 (фиг.3, 4) или ведущим 59, 60 и 77, 78 (фиг.5, 6) к ведомым элементам цепной (29, 55, 56, 75, 76 - фиг.2, 3, 5, 6) или зубчатой 45 (фиг.4) передаче соответственно через цепи или зубчатые сателлиты. Включение барабанов 4 и 5 лебедки осуществляется с помощью оперативных муфт 23, 24, 25 (фиг.2, 3), 57, 58 (фиг.2, 5) и 73, 74 (фиг.6). Работа оперативной муфты приведена в описании к фиг.3. Изменение скорости вращения бурового барабана 4 лебедки 3 осуществляется посредством включения соответствующей оперативной муфтой 57 или 58 той или иной ветви цепной передачи (фиг.5).

На фиг.7 и 8 изображены схемы приложения нагрузок к трансмиссии привода бурового барабана в существующих конструкциях мобильных ремонтно-буровых агрегатов (фиг.7) и в заявляемой конструкции (фиг.8).

В существующих конструкциях корпус 84 (фиг.7) ведущего элемента 85 жестко закреплен на платформе 86 агрегата, либо на приводном редукторе. Цепь трансмиссии закрыта несиловым кожухом 87 с продольным разъемом 88. В этой конструкции обеспечение максимальной долговечности цепи проблематично, т.к. затруднительно организовать герметичную маслозаполненную полость. Ведомый элемент 89 жестко укреплен на валу барабана. Крутящий момент M1 передается от приводного редуктора (не показан) ведущему элементу 85. Усилие натяжения ведущей ветви  где R1 - расчетный радиус ведущего элемента. Таким образом на вал барабана передается крутящий момент M2=M1·i (где i - передаточное отношение трансмиссии) и усилие G1, такое же усилие передается на корпус ведущего элемента.

где R1 - расчетный радиус ведущего элемента. Таким образом на вал барабана передается крутящий момент M2=M1·i (где i - передаточное отношение трансмиссии) и усилие G1, такое же усилие передается на корпус ведущего элемента.

В заявляемой конструкции усилие G1 воспринимается жестким корпусом 90 через подшипники, на которых смонтированы в корпусе ведущий 85 и ведомый 89 элементы. Усилие на консоль вала барабана  где А - межосевое расстояние между ведущим элементом и осью барабана. Соотношение между G1 и G2 выражается

где А - межосевое расстояние между ведущим элементом и осью барабана. Соотношение между G1 и G2 выражается  . Но т.к. практически величина А кратно больше R1, то, следовательно, боковое усилие на консоль вала барабана в заявляемой конструкции кратно меньше.

. Но т.к. практически величина А кратно больше R1, то, следовательно, боковое усилие на консоль вала барабана в заявляемой конструкции кратно меньше.

На фиг.9 изображено исполнение, в котором в шарнирное звено 41, посредством которого жесткий корпус 90 опирается на раму агрегата, встроен датчик нагрузки 91. Величина усилия на датчик  . В случае необходимости этот датчик можно трансформировать в датчик момента, величина которого получается пересчетом.

. В случае необходимости этот датчик можно трансформировать в датчик момента, величина которого получается пересчетом.

Т.о. заявляемое техническое решение позволяет создать такой мобильный ремонтно-буровой агрегат, конструкция которого обеспечивает кратное снижение боковых усилий на консоль валов барабанов лебедки, повышает долговечность элементов трансмиссий в результате их работы в масляной ванне и упрощает их монтаж-демонтаж без нарушения точности передачи вне зависимости от компоновки его узлов, т.е. повышает эффективность работы агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2004 |

|

RU2260105C1 |

| УСТАНОВКА ПОДЪЕМНАЯ ДЛЯ ОСВОЕНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА 60А | 2007 |

|

RU2362867C2 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ, ИСПЫТАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА-80 | 2007 |

|

RU2362868C1 |

| Лебедка буровой установки с отбором мощности на ротор | 1988 |

|

SU1694839A1 |

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2002 |

|

RU2204680C1 |

| РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2006 |

|

RU2320842C1 |

| Агрегат подъемный для ремонта скважин АПРС-32/40 | 2019 |

|

RU2712990C1 |

| АГРЕГАТ РЕМОНТНО-БУРОВОЙ АР32/40 | 2007 |

|

RU2380512C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ДЕРНИНЫ, СТЕРНИ И НЕТОВАРНЫХ ЧАСТЕЙ С КОРНЕЙ В СОЛОДКОВЫХ АССОЦИАЦИЯХ | 2000 |

|

RU2179790C2 |

| Стенд для ускоренных испытанийТРАНСпОРТНыХ СРЕдСТВ HA НАдЕжНОСТь | 1979 |

|

SU845047A1 |

Изобретение относится к области нефтепромыслового оборудования и предназначено для освоения, ремонта и бурения нефтяных и газовых скважин. Техническим результатом является кратное снижение боковых усилий на консоли валов барабанов лебедки, повышение долговечности элементов трансмиссий и упрощение монтажа-демонтажа трансмиссий. Для этого агрегат включает раму, смонтированные на ней буровую вышку и лебедку с буровым и тартальным барабанами, приводной редуктор, трансмиссии привода указанных барабанов, соединяющие их с приводным редуктором и снабженные ведущими и ведомыми элементами. Причем каждая трансмиссия размещена в жестком неразъемном маслозаполненном корпусе, ее ведомый элемент выполнен с полым валом, надеваемым на консоль вала соответствующего барабана лебедки, причем валы ведущего и ведомого элементов смонтированы в указанном корпусе на подшипниках, корпус со стороны ведущего элемента снабжен шарнирным звеном для опоры на раму агрегата, а вал ведущего элемента соединен с валом приводного редуктора через сдвоенный карданный шарнир. 3 з.п.ф-лы, 9 ил.

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2002 |

|

RU2204680C1 |

Авторы

Даты

2005-09-10—Публикация

2004-03-11—Подача