Настоящее предлагаемое изобретение относится к области глубокого бурения, в частности представляет собой один из видов нефтепромыслового оборудования - мобильный агрегат для капитального ремонта и вращательного бурения нефтяных и газовых скважин.

Известны агрегаты для капитального ремонта и бурения нефтяных и газовых скважин, включающие два передвижных блока: блок - подъемник с транспортной базой, приводным двигателем, лебедкой, трансмиссией и телескопической буровой вышкой и блок бурового основания, платформа которого выше платформы блока-подъемника. Блок бурового основания оборудован ротором, подсвечниками и приемными мостками со стеллажами (см., например, каталог фирмы IRI Интернейшенел Корпорейшен (США) за 1990 г., стр.5-6, 100- и 125-тонный агрегаты для ремонта нефтяных и газовых скважин, а также каталог фирмы Industrial export import (Румыния) "Oilfield Equipment", стр.4774-4775, установка марки Р-80).

Известна конструкция агрегата с ротором, имеющим одноступенчатую коническую передачу с шаровыми опорами, расположенными ниже большой шестерни, жестко связанной со столом ротора. Конструкция включает также горизонтальный приводной вал, цепную трансмиссию, соединяющую трансмиссию на платформе блока-подъемника с промежуточной опорой на платформе блока бурового основания и карданный вал, соединяющий указанную промежуточную опору с приводным валом ротора (см, например, книгу Р.А.Баграмова «Буровые машины и комплексы», М.: «Недра», 1988 г., стр.102-103, а также книгу «Буровой агрегат 1БА15В. Техническое описание и руководство по эксплуатации», М.: «Колос», 1976 г., стр.7, 12, 37).

Недостатком этой конструкции является то, что требуется дополнительная промежуточная опора для привода ротора, которая занимает единственно возможное место для установки стационарного бурового ключа, так как на установку ключа сбоку от ротора накладывается ограничение транспортного габарита по ширине основания. Кроме того, сам ротор с конической главной передачей и необходимым диаметром проходного отверстия имеет значительные габариты по ширине и высоте и значительную массу.

Известен также агрегат с гидроприводным ротором (см., например, книгу «Каталог деталей агрегата для освоения и ремонта скважин», Внешторгиздат, изд. №4570М, стр.40).

Ротор агрегата имеет двухступенчатую цилиндрическую передачу от гидродвигателя к столу ротора, смонтированного на сдвоенном радиально-упорном роликовом подшипнике, расположенном между столом и главной шестерней. В проходном отверстии стола смонтирован клиновой захват (спайдер).

Основным недостатком этой конструкции является невозможность выполнить проходное отверстие требуемого размера из-за размещения подшипника между столом и главной шестерней. Кроме того, наличие одного подшипника с очень незначительной осевой базой не обеспечивает достаточного его ресурса, что доказывается практикой применения таких роторов.

Кроме того, все приведенные выше конструкции практически невозможно трансформировать с целью применения различных типов приводов. Специфика мобильных ремонтно-буровых агрегатов заключается в следующем:

1. Ограничение ширины основной платформы основания транспортным габаритом (2500...2800 мм) и невозможность располагать силовое оборудование на откидных площадках.

2. Различные перепады высотных отметок платформы блока-подъемника и платформы блока основания при разных условиях работы:

- при малом перепаде, например, при капитальном ремонте скважины, когда работают либо без превентора, либо с одним превентором, целесообразно применять ротор традиционной конструкции с горизонтальным приводным валом;

- при большом перепаде высотных отметок и применении стационарного бурового ключа, когда нет места для промежуточной опоры, целесообразно применение ротора с цилиндрической главной передачей и подсоединением приводного карданного вала от платформы блока-подъемника к вертикальному валу ротора снизу или применение гидропривода ротора (правда, иногда по некоторым соображениям, связанным с недостаточной мощностью гидростанции или нежелательности расположения гидродвигателей непосредственно на роторе, применение гидропривода нецелесообразно). Но применение гидропривода, помимо упрощения трансмиссии агрегата, иногда обусловлено необходимостью маневрирования мощностью и частотой вращения, а также оперативного реверсирования.

Среди рассмотренных выше конструкций аналогов отсутствует универсальная конструкция ремонтно-бурового агрегата, отвечающая упомянутым условиям, включая условия минимальных габаритов по ширине и высоте, минимальной массы при достаточно большом диаметре проходного отверстия ротора, обеспечивающего применение встроенного клинового захвата для работы с бурильными и обсадными трубами, рассчитанными для самых сложных конструкций скважин в пределах грузоподъемности агрегата.

За прототип заявляемого технического решения может быть принят ремонтно-буровой агрегат LTO750 фирмы Cooper (США), см. каталог указанной фирмы за 1993 г., стр.3 (Приложение I).

Ремонтно-буровой агрегат этой фирмы включает колесную транспортную базу, на платформе которой размещены буровая вышка, буровая лебедка и трансмиссия привода буровой лебедки и ротора. Ротор со встроенным клиновым захватом размещен на отдельном мобильном основании и включает стол ротора и главную шестерню, жестко закрепленную на нем. Трансмиссия ротора включает горизонтальный вал с цепной передачей и промежуточной опорой. Такая трансмиссия не универсальна, более сложна; при этом она не оставляет места для размещения стационарного бурового ключа по соображению ограничения транспортных габаритов мобильного агрегата, т.е. ей присущи все недостатки указанных выше аналогов.

Основной технической задачей, на решение которой направлено настоящее предлагаемое изобретение, является устранение указанных выше недостатков и создание мобильного ремонтно-бурового агрегата с универсально-приводным малогабаритным ротором, конструкция которого обеспечивала бы возможность привода ротора как с помощью горизонтального приводного вала, так и путем подвода мощности снизу без промежуточной опоры, а также возможность использования гидроприводного ротора, причем конструкция агрегата должна легко трансформироваться с целью применения различных типов привода.

Для решения поставленной задачи мобильный ремонтно-буровой агрегат включает транспортную базу с размещенными на ней буровой вышкой, буровой лебедкой и трансмиссией привода буровой лебедки и ротора, ротор со встроенным клиновым захватом, размещенный на отдельном мобильном основании и включающий стол ротора и главную шестерню, жестко закрепленную на нем. Главная шестерня ротора выполнена цилиндрической и размещена между двумя радиально-упорными подшипниками внутри корпуса стола ротора, снабженного сменной и съемной приводной приставкой, размещенной в отдельном корпусе, жестко скрепленной с корпусом стола ротора и включающей цилиндрические сателлит и приводную шестерню, надетую на приводной вал. Выходной конец приводного вала выведен через нижнюю часть корпуса указанной приводной приставки для стыковки с трансмиссией привода ротора.

Приводной вал снабжен дополнительной шестерней для зацепления с шестернями гидродвигателей. Приводной вал снабжен первой дополнительной конической шестерней для зацепления со второй дополнительной конической шестерней, вал которой выведен через заднюю часть корпуса указанной приставки для соединения с трансмиссией привода ротора.

Технические признаки заявляемого мобильного ремонтно-бурового агрегата могут быть реализованы с помощью средств, применяемых в общем машиностроении (приводная приставка, цилиндрические шестерни, конические шестерни и т.д.). Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, поскольку обеспечивают решение поставленной выше технической задачи - создания мобильного ремонтно-бурового агрегата с универсально-приводным малогабаритным ротором. При этом конструкция агрегата должна легко трансформироваться с целью применения различных типов привода.

В дальнейшем настоящее предлагаемое изобретение поясняется на примере его выполнения, схематически изображенном на прилагаемых чертежах, на которых:

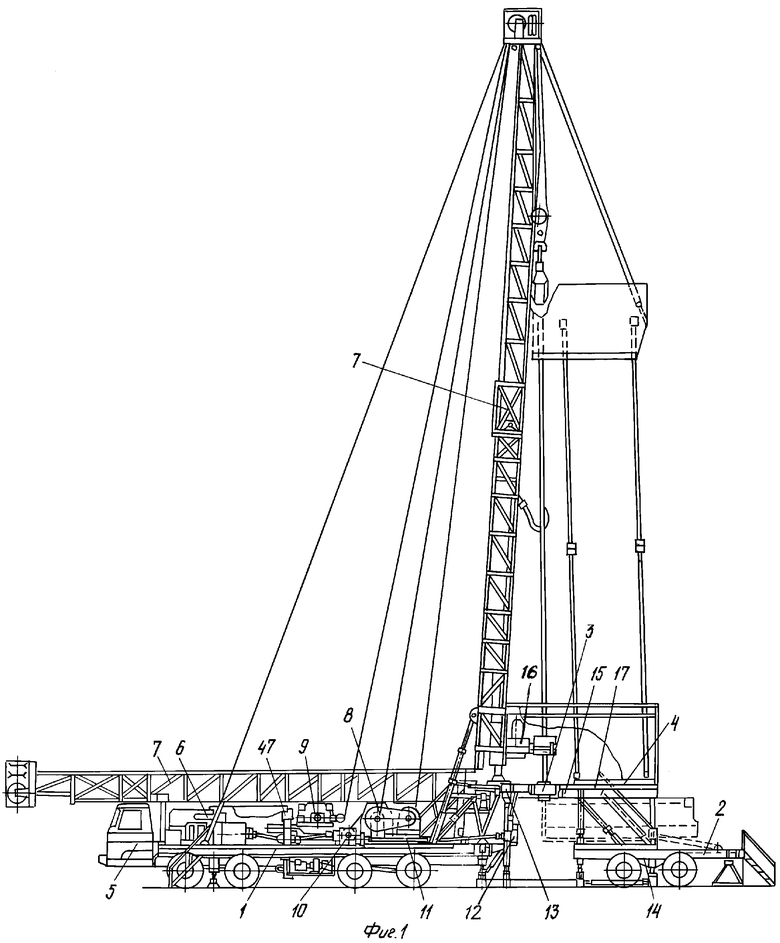

фиг.1 - общий вид мобильного ремонтно-бурового агрегата в развернутом виде, включающий блок-подъемник и мобильное основание с ротором и подсвечником;

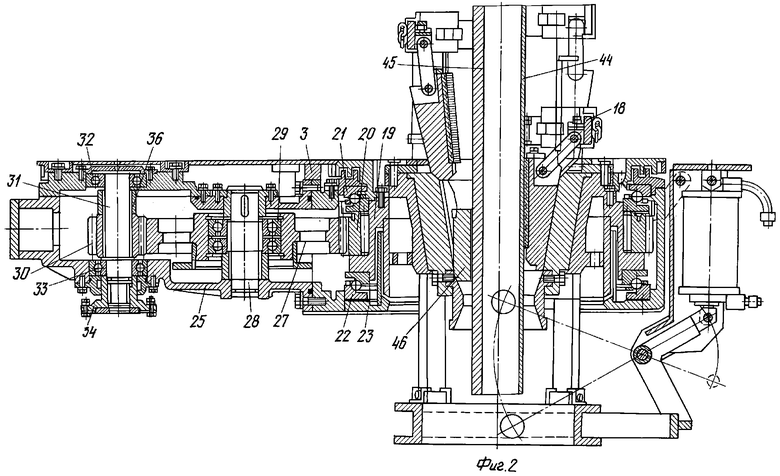

фиг.2 - продольный разрез ротора мобильного ремонтно-бурового агрегата, показанного на фиг.1, с вертикальным приводным валом;

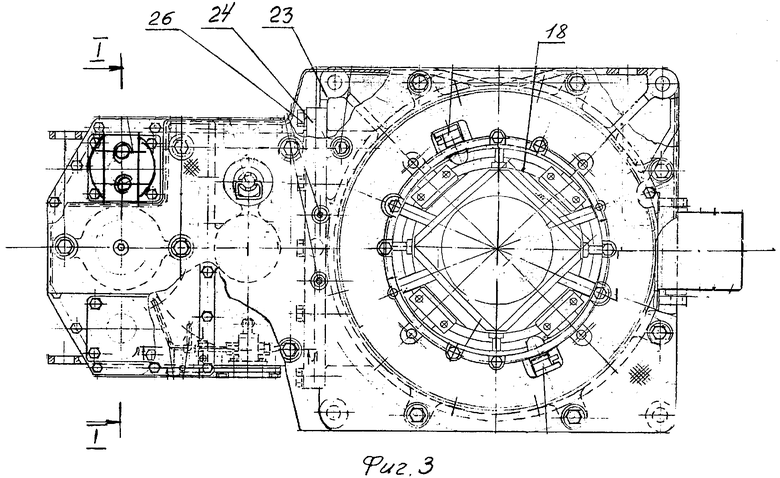

фиг.3 - вид в плане ротора, показанного на фиг.2;

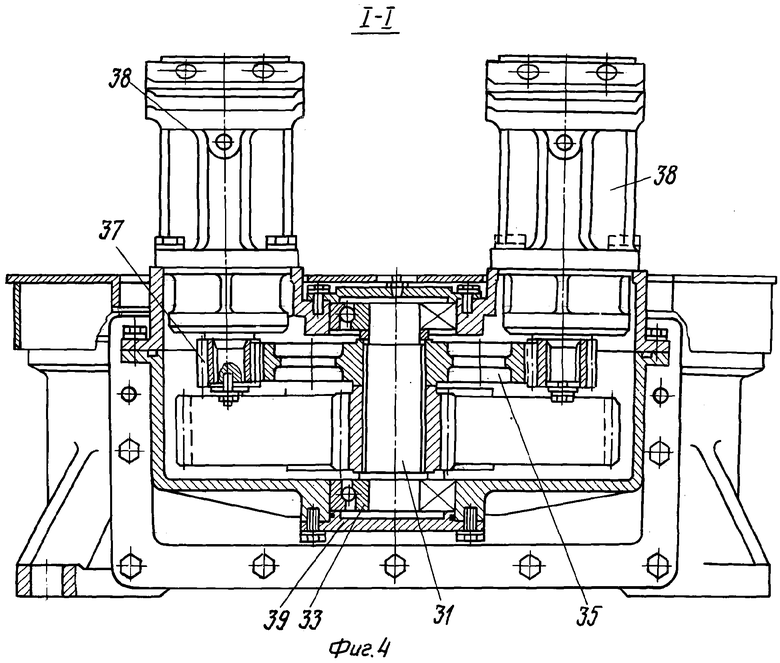

фиг.4 - поперечный разрез ротора с гидроприводом (I-I, фиг.3);

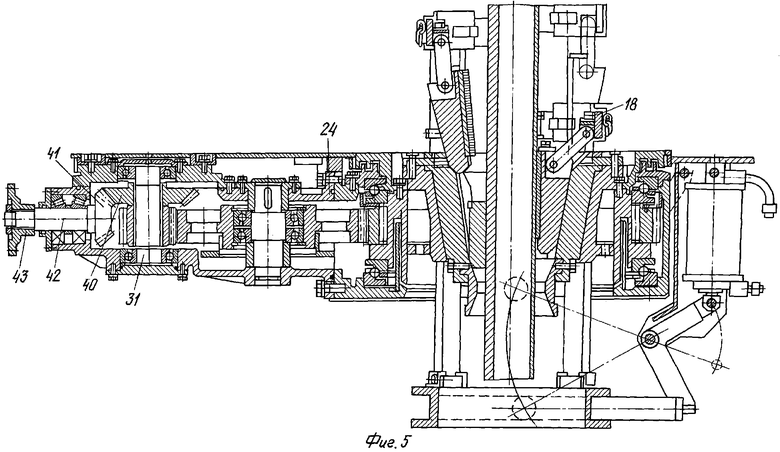

фиг.5 - продольный разрез ротора с горизонтальным приводным валом.

Мобильный ремонтно-буровой агрегат (фиг.1) включает блок-подъемник 1 и мобильное основание 2 с ротором 3 и подсвечником 4. Транспортной базой блока-подъемника является автошасси 5 с палубным двигателем 6, используемым как для транспортных целей, так и в качестве приводного двигателя агрегата. Блок-подъемник 1 включает буровую вышку 7, например, телескопического типа, показанную на фиг.1 как в горизонтальном (транспортном), так и в вертикальном (рабочем) положении, буровую лебедку с буровым 8 и тартальным 9 барабанами и трансмиссию 10, предназначенную для привода бурового и тартального барабанов лебедки и ротора 3. Роторная трансмиссия состоит из секций горизонтальных карданных валов 11, углового реверсивного редуктора 12 и вертикального (или имеющего незначительное отклонение от вертикали) карданного вала 13. Мобильное основание 2 смонтировано на прицепе 14. Оно имеет шарнирно-перемещаемую центральную раму 15, на которой установлен стационарный буровой ключ 16. Ротор 3 установлен в углублении центральной рамы 15 таким образом, что его стол находится заподлицо с полом буровой площадки 17.

Ротор 3 со встроенным клиновым захватом 18 (фиг.2) включает стол 19 и главную шестерню 20, жестко закрепленную на нем. Главная шестерня ротора 20 выполнена цилиндрической и размещена между двумя радиально-упорными подшипниками 21 и 22 внутри корпуса 23 стола ротора 19.

Ротор 3 снабжен сменной и съемной приводной приставкой 24 (фиг.3). Указанная приставка размещена в отдельном корпусе 25. Приставка 24 жестко посредством болтов 26 скреплена с корпусом 23 стола ротора. Приставка 24 включает цилиндрический сателлит 27, смонтированный не неподвижной оси 28 посредством подшипников 29 (фиг.2) и приводную цилиндрическую шестерню 30, надетую на приводной вал 31, смонтированный на подшипниках 32, 33. Выходной конец приводного вала 31 может быть выведен через нижнюю часть корпуса 25 приставки 24 и нести на себе шлицевой фланец 34 для стыковки с карданным валом 13 (фиг.1). Кроме того, приводной вал может быть снабжен дополнительной цилиндрической шестерней 35 (фиг.4) вместо проставочной втулки 36 для зацепления с шестернями 37 гидродвигателей 38 (фиг.4). В этом случае приводной вал 31 выполняется укороченным, а место его выхода из корпуса 25 закрыто заглушкой 39. Приводной вал 31 также может быть снабжен первой дополнительной конической шестерней 40 (фиг.5), устанавливаемой вместо проставки 36 для зацепления со второй дополнительной конической шестерней 41, вал 42 которой выведен через заднюю торцевую часть корпуса 25 приставки 24 и несет на себе фланец 43 для соединения с горизонтальным карданным валом (не показан).

Клиновой захват 18 (фиг.2, 3, 5) изображен при работе с обсадными и бурильными трубами 44 (правая сторона фиг.2) или с ведущей бурильной трубой 45 и зажимом 46 (левая сторона фиг.2).

Работа заявляемого ремонтно-бурового агрегата осуществляется следующим образом.

В случае привода ротора 3 от механической трансмиссии блока-подъемника 1 крутящий момент передается от углового редуктора 12 посредством вертикального карданного вала 13 на приводной вал 31 (фиг.2) через фланец 34 и далее через приводную цилиндрическую шестерню 30, сателлит 27, главную шестерню 20 столу 19 ротора и через зажим 46, ведущей трубе 45. В этом случае наличие сателлита 27 обусловлено тем, что карданный вал 13 должен быть отодвинут от скважины для освобождения места под превенторный блок и желоб циркуляционной системы. Таким образом, на буровой площадке 17 освобождается единственно возможное место для стационарного бурового ключа 16, который не может быть установлен сбоку от ротора 3 в силу ограничения, накладываемого транспортным габаритом (по ширине) мобильного основания 2 (фиг.1).

В случае использования гидропривода ротора 3 от гидростанции 47 (фиг.1) трансмиссия привода ротора 11, угловой редуктор 12 и карданный вал 13 не используются, а на роторе устанавливаются гидродвигатели 38 (фиг.4), от которых крутящий момент передается через шестерни 37, 35 на приводной вал 31, через приводную шестерню 30 и далее к ведущей трубе 45, как описано выше (фиг.2).

В случае использования в составе трансмиссии привода ротора 3 традиционной цепной передачи с дополнительной промежуточной опорой на буровой площадке 17 и горизонтального карданного вала (не показано) в приставке 24 устанавливается пара конических шестерен 40, 41 (фиг.5), вал 42 и фланец 43. В этом случае крутящий момент передается от горизонтального карданного вала (не показан) через пару конических шестерен 40, 41 приводному валу 31 и далее как описано выше.

Таким образом, заявляемая конструкция мобильного ремонтно-бурового агрегата обладает преимуществом универсальности привода ротора по типу привода, дает возможность привода ротора с помощью горизонтального приводного вала, привода ротора снизу без промежуточной опоры, а также позволяет размещать стационарный буровой ключ без превышения транспортного габарита агрегата по ширине.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2002 |

|

RU2204680C1 |

| УСТАНОВКА ПОДЪЕМНАЯ ДЛЯ ОСВОЕНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА 60А | 2007 |

|

RU2362867C2 |

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2004 |

|

RU2260104C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ, ИСПЫТАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА-80 | 2007 |

|

RU2362868C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2006 |

|

RU2347880C2 |

| Агрегат подъемный для ремонта скважин АПРС-32/40 | 2019 |

|

RU2712990C1 |

| РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2006 |

|

RU2320842C1 |

| Мобильная буровая установка | 2016 |

|

RU2647522C2 |

| АГРЕГАТ РЕМОНТНО-БУРОВОЙ АР32/40 | 2007 |

|

RU2380512C2 |

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2000 |

|

RU2162133C1 |

Изобретение относится к области глубокого бурения, в частности для капитального ремонта и вращательного бурения нефтяных и газовых скважин. Техническим результатом является создание агрегата с универсально-приводным малогабаритным ротором. Для этого агрегат включает транспортную базу с размещенными на ней буровой вышкой, буровой лебедкой и трансмиссией привода буровой лебедки и ротора, ротор со встроенным клиновым захватом, размещенный на отдельном мобильном основании и включающий стол ротора и главную шестерню, жестко закрепленную на нем. При этом главная шестерня ротора выполнена цилиндрической и размещена между двумя радиально-упорными подшипниками внутри корпуса стола ротора, снабженного сменной и съемной приводной приставкой, размещенной в отдельном корпусе, жестко скрепленной с корпусом стола ротора и включающей цилиндрические сателлит и приводную шестерню, надетую на приводной вал. 3 з.п. ф-лы, 5 ил.

| МОБИЛЬНЫЙ РЕМОНТНО-БУРОВОЙ АГРЕГАТ | 2002 |

|

RU2204680C1 |

| Роторный стол для вращательного бурения скважин | 1945 |

|

SU81624A1 |

| Универсальная роторная приставка | 1987 |

|

SU1504323A1 |

| Холодильник | 1987 |

|

SU1464018A1 |

| ОПАЛУБКА ПЕРЕКРЫТИЙ | 1997 |

|

RU2135714C1 |

| Наконечник для волоконного световода | 1984 |

|

SU1176283A1 |

Авторы

Даты

2005-09-10—Публикация

2004-03-11—Подача