Изобретение относится к источнику света, в частности лампе накаливания, содержащему колбу, расположенную в колбе нить и нагревательное устройство для нити, причем нить излучает как видимый свет, так и тепловое излучение. Далее изобретение относится к способу изготовления источника света описанного выше рода.

Источники света рассматриваемого вида давно известны из практики и существуют в самых разных формах выполнения и размерах. При этом, например, лампы накаливания известны как источники света, у которых, как правило, вольфрамовую проволоку посредством джоулева тепла нагревают до максимально высокой температуры. При этом создается тепловое излучение. Светоотдача раскаленных проволок резко возрастает с повышением температуры. Помимо этого известны также так называемые нетепловые источники излучения, такие как разрядные лампы в виде газосветных, ртутных, натриевых или металлогалогенных разрядных ламп в выполнении с высоким или низким давлением.

Недостаток всех известных до сих пор работающих от электричества типов источников света в том, что они очень неэффективны в отношении преобразования электрической мощности в видимый световой поток. Преобразование почти не превышает 30%. Наибольшей долей израсходованной электрической мощности является неэкономичная мощность потерь в виде преимущественно тепла.

Возможность повышения эффективности известных источников света состоит в том, чтобы излученное нитью или накаливаемой проволокой тепло отражалось от внутренней стороны колбы обратно на нить или накаливаемую проволоку. В результате этого происходит подобие обратного нагрева нити или накаливаемой проволоки. Это приводит к тому, что для достижения такой же температуры нити требуется меньшая электрическая мощность, чем при нагреве без отражения. Видимый, пропускаемый колбой световой поток остается при этом такой же. В идеальном случае требуется лишь такая электрическая мощность, которая соответствует видимому излучаемому световому потоку и поглощенной колбой мощности тепловых потерь. Эффективность преобразования повышается, тем самым, на величину отраженного теплового излучения. Эффективность преобразования можно, таким образом, повысить теоретически до 75% или 140 лм/Вт, если в основу положить обычную мощность тепловых потерь ламп с вольфрамовой нитью около 25% и пренебречь поглощением излучения зеркальным покрытием внутренней стороны колбы, причем, например, диэлектрические зеркальные покрытия имеют поглощение обычно 0,1%.

У зеркального покрытия внутренней стороны колбы с отражательной способностью, например, 99,9% статистически каждый тысячный фотон поглощается материалом зеркального покрытия. При отражении излучения в колбу поток фотонов должен поэтому испытать только 1000 отражений от внутренней стороне колбы, пока он не будет полностью поглощен в колбе.

У известных нитей проблема в том, что известная, например, спиральная форма нитей или проволок накала допускает лишь очень малое поглощение отраженного теплового излучения, поскольку большая часть теплового излучения отражается мимо тонкой спиральной проволоки. Эффективное поглощение или обратный нагрев, тем самым, невозможен у обычных нитей или проволок накала. Поэтому высокую эффективность преобразования у обычных источников света реализовать нельзя.

В основе изобретения лежит поэтому задача создания источника света описанного выше рода, а также способа изготовления подобного источника света, с помощью которых простыми средствами достигалась бы высокая эффективность преобразования.

Поставленная задача решена, с одной стороны, посредством источника света с признаками п.1 формулы изобретения. В соответствии с этим источник света выполнен таким образом, что нить имеет плоский отрезок.

Согласно изобретению обнаружено, что вероятность того, что поток фотонов на пути отражения коснется нити или проволоки накала и будет поглощен там, пропорциональна отношению объема или поверхности нити к отражающему объему или отражающей поверхности колбы. Для достижения как можно более сильного обратного нагрева нити предпочтительно при этом, если нить имеет большую поверхность, так что поток фотонов после как можно меньшего числа отражений от внутренней стороны колбы попадает на нить и поглощается там.

Следовательно, источник света согласно изобретению представляет собой источник света, у которого высокая эффективность преобразования достигнута простыми средствами.

Для оптимизации отражательной способности внутренней стороны проницаемой для видимого света колбы последняя может иметь на своей внутренней стороне зеркальное покрытие. При этом особенно благоприятным образом речь может идти о диэлектрическом многослойном покрытии. При этом возникает спектрально выборочное зеркальное покрытие, которое, в основном, отражает долю теплового излучения, но пропускает долю видимого излучения.

При увеличении поверхности нити может возникнуть тот недостаток, что электрическое сопротивление нити уменьшится поскольку увеличивается решающее для электрического тока сечение проводника. Вследствие этого для достижения необходимой для излучения света температуры нити требуется значительно более сильный ток в нити, чем при обычной поверхности или обычном сечении нити. Это может привести к проблемам безопасности для пользователя источником света. Резюмируя вышесказанное, можно констатировать, что возникает тупиковая ситуация в отношении как можно большей поверхности нити и необходимых для этого и как недостаток сильных токов. Кроме того, недостатком нити с большой поверхностью может быть то, что она, в частности, при сильном нагреве механически нестабильна и из-за воздействия силы тяжести деформируется. В экстремальном случае нить может вступить в контакт с внутренней стороной колбы и/или перестать функционировать.

Для решения поставленной задачи нить, по меньшей мере, частично может быть выполнена из спеченного металлического порошка. Спеченный подобным образом материал можно представить себе в виде пористой губки, у которой элементы порошка или зерна исходного металла в большинстве случаев имеют лишь точечные сварные контакты между собой. За счет этого возникают крайне малое эффективное электропроводящее сечение и увеличенная эффективная длина проводника. Кроме того, спеченный материал обладает высокой механической стабильностью. Поэтому применение спеченного металлического порошка обеспечивает, с одной стороны, повышенное электрическое сопротивление, а другой стороны, повышенную механическую прочность. Это способствует использованию нитей с большой поверхностью.

Нить или металлический порошок может содержать вольфрам и/или тантал, и/или рений, и/или ниобий, и/или цирконий, причем тантал оказался на практике особенно благоприятным. В качестве альтернативы или дополнительно к этому нить, по меньшей мере, частично может быть выполнена из металлоида. Также за счет этого достигается повышение электрического сопротивления.

Для дальнейшего повышения механической стабильности нити, в целом, или нити из спеченного металлического порошка нить, по меньшей мере, частично может быть выполнена из карбида тантала и/или карбида рения, и/или карбида ниобия, и/или карбида циркония. Конкретно один или несколько названных карбидов может служить материалом покрытия нити из спеченного металлического порошка. В целом, нить может быть покрыта материалом, имеющим более высокую температуру плавления, чем материал нити. За счет описанного выше покрытия нити могут быть достигнуты при эксплуатации температуры поверхности, которые лежат выше, чем это имеет место у известных ламп с вольфрамовой нитью.

Конкретно нить может быть выполнена из спеченной танталовой основы, имеющей внешний слой из карбида тантала. Карбид тантала представляет собой предельно термостойкий твердый материал, который из-за смачивания в пористой губчатой топологии спеченного материала создает наподобие каркаса высокую механическую или статическую прочность материала. Материал нити поэтому в соответствии с ожиданиями предельно высокоомный и достаточно прочный, чтобы избежать текучести горячей при эксплуатации нити.

Конструктивно особенно оптимальным образом плоский отрезок может быть выполнен в виде полоски с двумя продольными сторонами. Кроме того, с обеих продольных сторон от полоски отстоят в виде крыльев по два плоских элемента. В общей сложности четыре плоских элемента могут отстоять тогда от полоски каждый под углом около 90°. Другими словами, плоский отрезок может иметь форму двух U-образных профилей, причем оба U-образных профиля соединены между собой на одном конце и прилегают друг к другу почти спинка к спинке. На противоположных концах U-образных профилей предусмотрено электрическое контактирование нити. С подобным плоским отрезком нить обладает весьма оптимальной способностью поглощения теплового излучения.

В качестве альтернативы описанному выше выполнению плоский отрезок может быть выполнен чашеобразным или в форме боковой поверхности цилиндра. При этом возможно выполнение в форме полной боковой поверхности цилиндра или же части боковой поверхности цилиндра, в частности половины боковой поверхности цилиндра. В случае, в основном, полной боковой поверхности цилиндра подобная боковая поверхность цилиндра может быть выполнена также открытой сбоку или продольно разрезанной. Это благоприятно в отношении характеристики теплового расширения нити.

Для обеспечения особенно эффективного поглощения теплового излучения, отраженного от внутренней стороны колбы, диаметр боковой поверхности цилиндра или части боковой поверхности цилиндра или половины боковой поверхности цилиндра может быть незначительно меньше диаметра колбы. Колба может быть при этом трубчатой. В частности, в этом случае нить может быть расположена в колбе концентрично и/или коаксиально продольной оси колбы.

В зависимости от выполнения нити последняя может делить внутреннее пространство колбы на одно или несколько полупространств или отсеков.

Колба может иметь такую большую наружную поверхность, что поверхностное тепло, вырабатываемое, например, за счет поглощения теплового излучения, может быть отведено посредством конвективного охлаждения или иного принудительного охлаждения. Величина и форма нити и колбы могут быть соответственно согласованы между собой.

Благодаря большой возможной поверхности нити могут быть сконструированы источники света с большими световыми потоками. Также цветовая температура источника света может быть установлена независимо от температуры поверхности нити или элемента накала. Это может осуществляться за счет спектрально выборочного зеркального покрытия, которое может задавать спектральное распределение излучаемой из колбы мощности излучения и, тем самым, цветовую температуру.

Температура поверхности нити может быть установлена по сравнению с обычными нитями ниже, поскольку сопоставимый видимый световой поток может быть выработан большей и более холодной поверхностью нити. Поверхность нити образует при этом новую дополнительную конструктивную степень свободы.

Хотя нить может эксплуатироваться при более низкой температуре, и, тем самым, достигнуто также относительно малое испарение материала нити, может возникнуть мешающее испарение из-за очень большой поверхности, лежащей в отношении эффективного поглощения как можно ближе к внутренней стороне колбы. За счет испарившегося и осажденного на внутренней стороне колбы материала нити отражательная способность внутренней стороны колбы снижается, а степень поглощения колбы или зеркального покрытия или мощность тепловых потерь возрастает. Поэтому желательно в значительной степени минимизировать испарение материала нити.

Для минимизации испарения материала нити колба может быть заполнена инертным газом и/или галогеном, причем галоген может содержать бром и/или йод. За счет этого у вольфрамовой нити можно создать обычный контур йодида вольфрама.

Альтернативное решение проблемы испарения может быть реализовано посредством покрытия нити материалом, имеющим более высокую температуру плавления, чем материал нити. Это объясняется зависимостью температурно-зависимого давления пара твердого тела от температуры его плавления. Кроме того, осажденный материал покрытия может иметь меньшую поглощающую способность, чем обычный осажденный материал нити. В качестве материала покрытия с очень высокой температурой плавления может применяться, например, карбид тантала и/или карбид рения, и/или карбид ниобия, и/или карбид циркония.

За счет конструктивно обусловленной большой поверхности нити могут быть выработаны очень высокие световые потоки, излучаемые источником света, так что освещение больших внутренних помещений зданий или наружных территорий возможно только одним источником света согласно изобретению.

Поставленная выше задача решена далее посредством способа изготовления источника света описанного выше рода с признаками п.21 формулы изобретения. Согласно этому способу сначала из спеченного металлического порошка изготовляют нить. В результате спекания металлического порошка проводимостью спеченного материла можно управлять посредством размера исходного зерна, уплотнения порошка и температуры спекания. За счет этого можно получить соответственно высокоомный и механически стабильный материал. Это обеспечивает использование нитей с большими плоскими отрезками, так что важное для электрического сопротивления сечение проводника не приводит к слишком низкому сопротивлению и не возникают механические нестабильности из-за большой поверхности и под воздействием силы тяжести. Даже при высоких рабочих температурах не возникает провисания или текучести материала нити.

Пористую губчатую топологию спеченной нити используют для создания высокой механической стабильности материала, когда нить подвергают воздействию атмосферы диоксида углерода или смеси диоксида углерода и инертного газа для образования карбида металла. Другими словами, в результате воздействия соответствующей газовой атмосферы на нить на ее наружной поверхности образуется слой карбида металла. В зависимости от толщины слоя или глубины проникновения реакции карбида металла эффективное электрическое сопротивление продолжает снижаться. При температурах процесса выше 1000°С происходит образование карбида, а выше 1400°С по истечении определенной продолжительности процесса - полная карбюрация.

Карбид металла представляет собой предельно термостойкий твердый материал, который из-за смачивания в пористой губчатой топологии спеченного материала создает наподобие каркаса высокую механическую или статическую прочность материала. Материал нити поэтому в соответствии с ожиданиями предельно высокоомный и достаточно прочный, чтобы избежать текучести горячей при эксплуатации нити.

Если образование слоя карбида металла создало достаточную прочность, то можно повысить температуру процесса и позднее также рабочую температуру металлокарбидно-металлической нити выше температуры плавления металла. Карбид металла образует прочную оболочку вокруг жидкого металлического ядра. Возможные изломы вследствие внутренних напряжений в оболочке из карбида металла из-за, например, разных коэффициентов теплового расширения заделываются выступающим на изломах жидким металлом или за счет сразу же начинающегося там образования карбида металла.

В конце способа изготовления нить заключают в колбу, и источник света с высокой эффективностью преобразования готов.

За счет раскатки нити после ее изготовления в фольгу можно осуществить дополнительный этап уплотнения, что также влияет на проводимость.

В отношении особенно надежного изготовления нити ее после изготовления можно поместить в открытую с двух концов колбу и электрически замкнуть контакты на одном конце колбы. За счет этого нить после ее изготовления и, при необходимости, раскатки уже находится в колбе в защищенном виде. Это обеспечивает механическую защиту во время проведения дальнейших этапов способа.

После помещения нити в колбу один конец может быть закупорен. При этом на нити могут быть размещены обычные электрические выводы, при необходимости из вольфрамовой проволоки и/или молибденовой полоски и оплавлены или сжаты с ее концом. Колба может быть образована кварцевой трубкой.

Воздействие на нить атмосферы диоксида углерода или смеси диоксида углерода и инертного газа может происходить особенно простым образом путем ввода диоксида углерода или смеси диоксида углерода и инертного газа в колбу через другой ее конец. Кроме того, нить до и/или во время образования карбида металла может быть электрически нагрета. Благодаря этому образованием карбида металла можно, при необходимости, управлять вплоть до его завершения. В частности, образованием карбида металла можно управлять с помощью характеристики сопротивления нити. Для этого ток и напряжение нагрева измеряют электрическим замыканием контактов нити и результат соответствующим образом обрабатывают для осуществления управления. Другими словами, образование карбида металла можно через вольтамперную характеристику или характеристику электрического сопротивления вывести непосредственно на монитор и поэтому управлять этим образованием.

Другие способы изготовления, при которых металлокарбидно-металлические нити при превращении карбида металла непосредственно электрически не нагревают и изготовляют вне колбы, имеют тот недостаток, что образование карбида металла или достигаемое электрическое сопротивление нитей нельзя установить непосредственно и что металлокарбидно-металлические нити вне колбы могут быть очень хрупкими.

В качестве металлического порошка может применяться вольфрам и/или рений, и/или ниобий, и/или цирконий, и/или, в частности, тантал. При применении тантала можно использовать его прекрасную деформируемость. Поскольку карбид тантала имеет очень высокую температуру плавления, при обычных рабочих температурах источника света следует ожидать предельно низкой скорости испарения карбида тантала и очень малого запотевания колбы. Карбид тантала, кроме того, в видимом спектре черный, поэтому он имеет высокое спектральное излучение. В частности, пористая поверхность карбида тантала имеет повышенную черноту в смысле Планковскового излучения черного тела по сравнению с непористыми поверхностями.

Другое преимущество танталокарбидно-танталовой нити заключается в том, что ее теплопроводность лишь приблизительно вдвое выше по сравнению с вольфрамовыми нитями. Вместе с большой реабсорбирующей поверхностью танталокарбидно-танталовой нити или менее часто отраженным от внутренней стороны колбы и за счет этого менее поглощенным там инфракрасным излучением и сравнительно низкой теплопроводностью достигается существенно меньшая мощность тепловых потерь. Танталокарбидно-танталовая нить может быть нагрета до максимально возможной рабочей температуры вольфрамовых нитей.

Существуют различные возможности выполнения и усовершенствования настоящего изобретения предпочтительным образом. Для этого, с одной стороны, следует сослаться на пункты формулы, подчиненные пп.1 и 21, а с другой стороны, на последующее пояснение с помощью чертежа предпочтительного примера выполнения источника света. В сочетании с пояснением с помощью чертежа предпочтительного примера выполнения источника света поясняются также в общем виде предпочтительные выполнения и усовершенствования технического решения. На чертеже изображают:

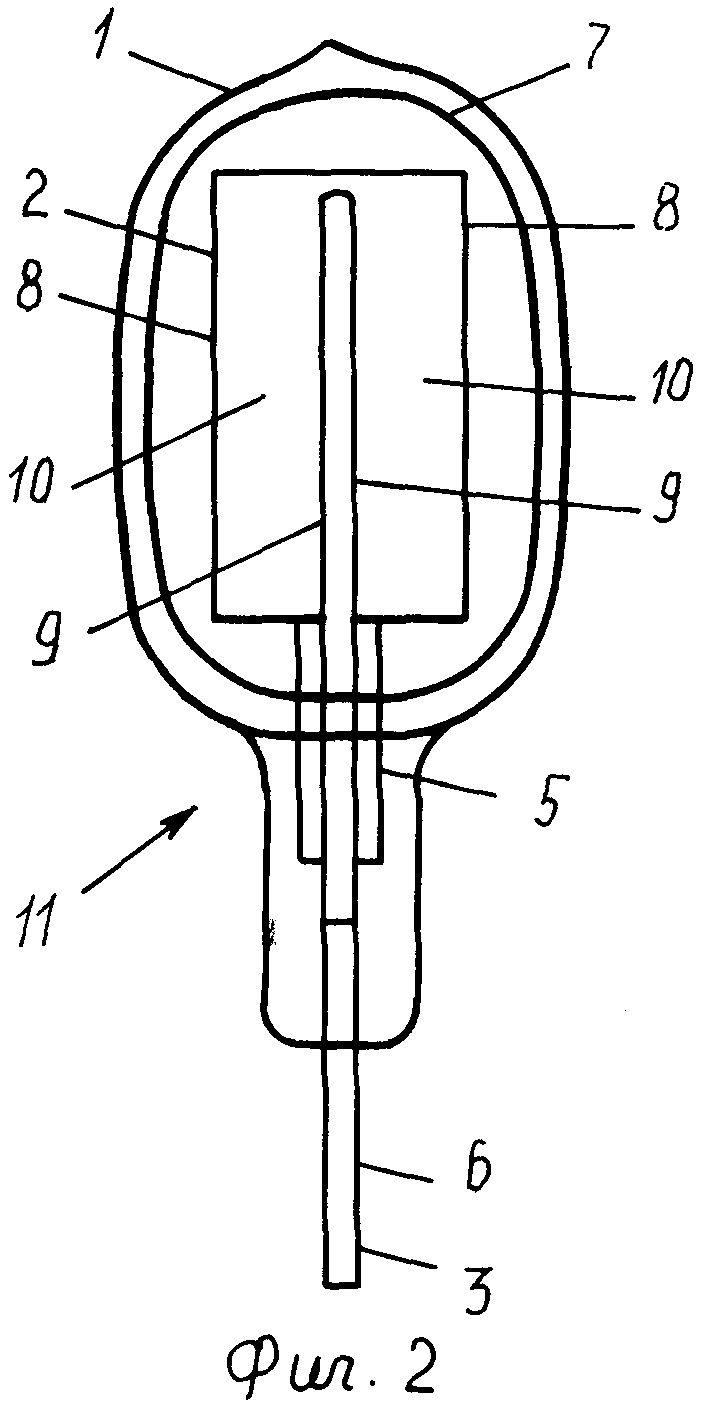

- фиг.1: в перспективе вид сбоку примера выполнения источника света согласно изобретению;

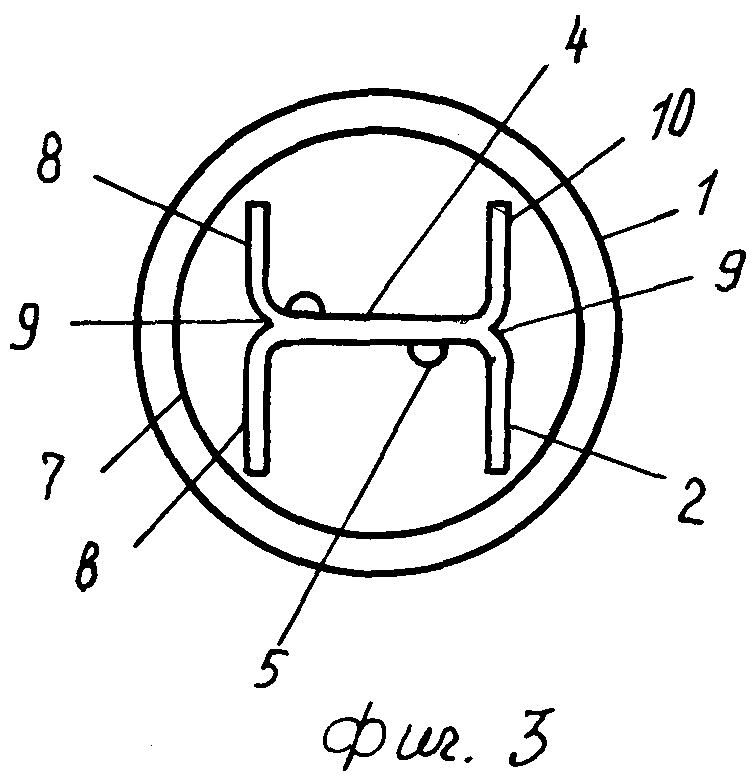

- фиг.2: в перспективе вид сбоку примера выполнения из фиг.1, повернутого на 90° относительно вида на фиг.1;

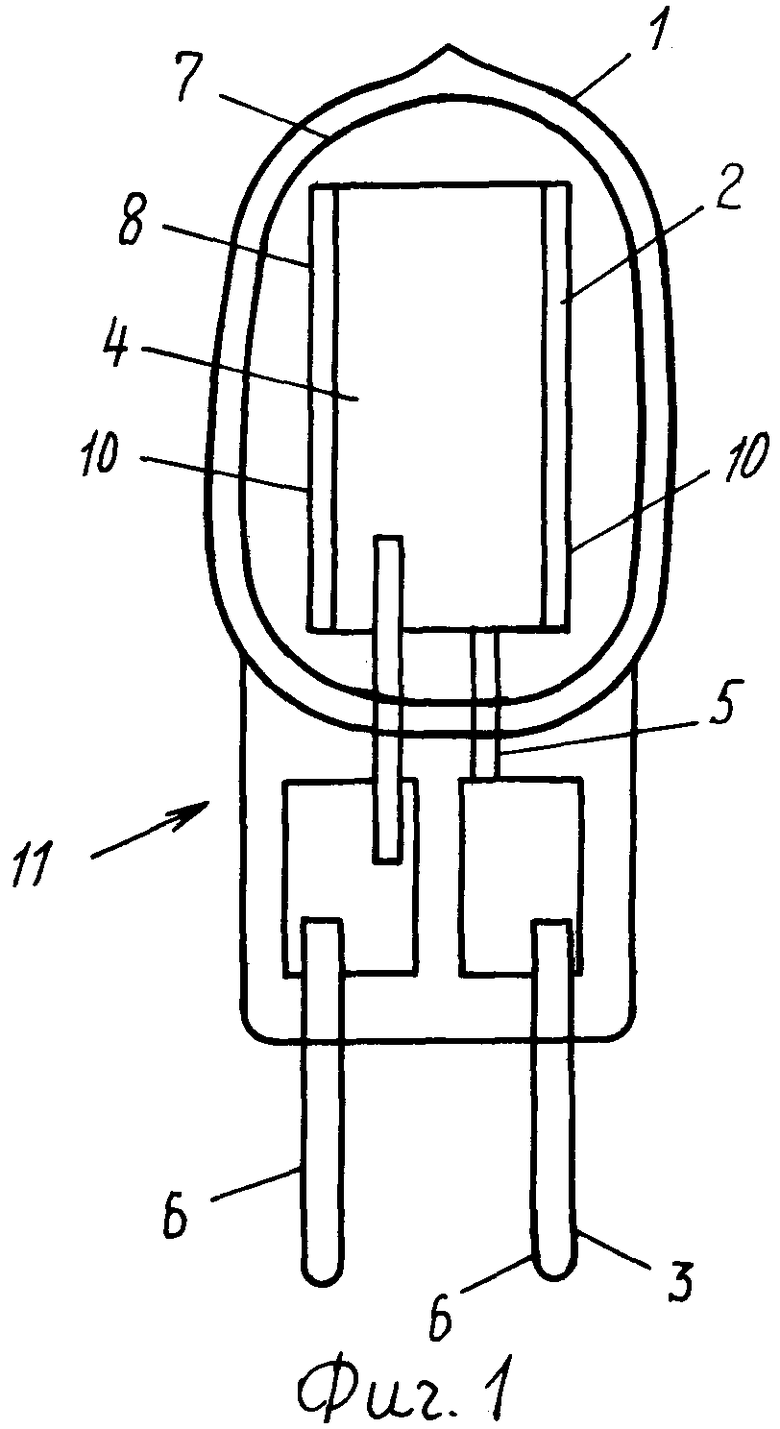

- фиг.3: на виде сверху пример выполнения из фиг.1.

На фиг.1 в перспективе на виде сбоку изображен пример выполнения источника света согласно изобретению. Источник света выполнен в виде лампы накаливания, содержащей колбу 1, в которой расположена нить 2 или элемент накала. Для нагрева нити 2 предусмотрено нагревательное устройство 3, вырабатывающее электрический ток. Нагретая нить 2 излучает как видимый свет, так и тепловое излучение.

Для повышения эффективности преобразования источника света нить 2 имеет плоский отрезок 4. Плоский отрезок 4 обеспечивает высокую степень поглощения теплового излучения, отраженного от внутренней стороны колбы 1 и первоначально излученного нитью 2. За счет этого нить подвергается почти обратному нагреву. Благодаря этому для достижения такого же светового потока источника света можно подводить к нему меньше энергии, чем это имеет место у обычных источников света. Следовательно, источник света согласно изобретению может эксплуатироваться с меньшей энергией и, тем самым, экономичнее, чем обычные источники света.

На нити 2 размещены токоподводы 5, соединенные с электрическими контактами 6 нагревательного устройства 3. На внутреннюю сторону колбы 1 нанесено зеркальное покрытие 7, которое существенно повышает способность внутренней стороны колбы 1 к отражению теплового излучения.

Нить 2 выполнена, в основном, из двух U-образных профилей 8. U-образные профили 8 электрически соединены между собой на своих верхних концах. На своих нижних концах U-образные профили 8 контактируют каждый с одним токоподводом 5. Другими словами, плоский отрезок 4 нити 2 выполнен в виде полоски с двумя продольными сторонами 9, на которых от нее отстоят в виде крыльев по два плоских элемента 10. В общей сложности четыре плоских элемента 10 отстоят от полоски каждый под углом около 90°.

Все электрическое контактирование источника света предусмотрено на нижнем конце 11 колбы 1.

Нить 2 состоит из спеченного танталового порошка и слоя карбида тантала на ее поверхности.

На фиг.2 источник света из фиг.1 изображен в положении, повернутом на 90° вокруг продольной оси колбы 1. При этом плоские элементы 10 видны особенно хорошо. U-образный профиль 8 образован двумя плоскими элементами 10 и полоской или полосообразной основой нити 2. В отношении описания других элементов источника тока следует сослаться на описание к фиг.1.

На фиг.3 пример выполнения источника света из фиг.1 изображен на виде сверху. При этом хорошо видны оба U-образных профиля 8, соединенных между собой на своих верхних концах. Нить 2 расположена в колбе 1 коаксиально. Токоподводы 5 размещены на внутренних сторонах U-образных профилей 8. На внутреннюю сторону колбы 1 нанесено зеркальное покрытие 7. Плоские элементы 10 расположены вдоль продольных сторон 9 нити.

В отношении других предпочтительных выполнений и усовершенствований технического решения согласно изобретению следует сослаться, с одной стороны, на общую часть описания, а с другой стороны, на прилагаемую формулу изобретения.

В заключение следует особо подчеркнуть, что чисто произвольно взятый пример выполнения служит лишь для пояснения технического решения согласно изобретению, но не ограничивает его этим примером выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК СВЕТА | 2000 |

|

RU2251758C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ИСТОЧНИК СВЕТА (ВАРИАНТЫ) | 2002 |

|

RU2274924C1 |

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2479065C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТА И УСТРОЙСТВО ИЗЛУЧЕНИЯ СВЕТА (ВАРИАНТЫ) | 1997 |

|

RU2190283C2 |

| Газодинамический источник света | 1973 |

|

SU479177A2 |

| ИСТОЧНИК СВЕТА | 1992 |

|

RU2065639C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2010 |

|

RU2444812C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК СВЕТА | 2000 |

|

RU2170990C1 |

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО С КОРПУСОМ, ЗАКЛЮЧАЮЩИМ В СЕБЕ ИСТОЧНИК СВЕТА | 2010 |

|

RU2538100C2 |

Изобретение относится к области электротехники, в частности к источнику света, например лампы накаливания, которая содержит колбу (1), расположенную в колбе (1) нить и нагревательное устройство (3) для нити (2), причем нить (2) излучает как видимый свет, так и тепловое излучение. Лампа в отношении повышения эффективности преобразования подведенной электрической энергии в светоотдачу выполнена таким образом, что нить (2) имеет плоский отрезок (4). Подобный источник света может быть изготовлен способом, при котором сначала из спеченного металлического порошка изготовляют нить (2). Затем нить (2) подвергают воздействию атмосферы диоксида углерода или смеси диоксида углерода и инертного газа для образования карбида металла. В заключение нить (2) заключают в колбу (1), которая на своей внутренней стороне имеет зеркальное покрытие (7), образованное диэлектрическим многослойным покрытием. Технический результат изобретения заключается в повышении преобразования подаваемой к источнику света электрической энергии в видимый свет. 17 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

| ИНТЕРФЕРЕНЦИОННОЕ ЗЕРКАЛО | 1993 |

|

RU2091826C1 |

| US 1863152 А, 14.06.1932 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ НАКАЛИВАНИЯ | 1989 |

|

SU1834586A1 |

| WO 9016137 А, 27.12.1990 | |||

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

Авторы

Даты

2005-09-10—Публикация

2000-03-24—Подача