Изобретение относится к электротехнике, а также к термической обработке и может найти применение на предприятиях, изготавливающих источники света лампы накаливания.

Цель изобретения увеличение срока службы лампы.

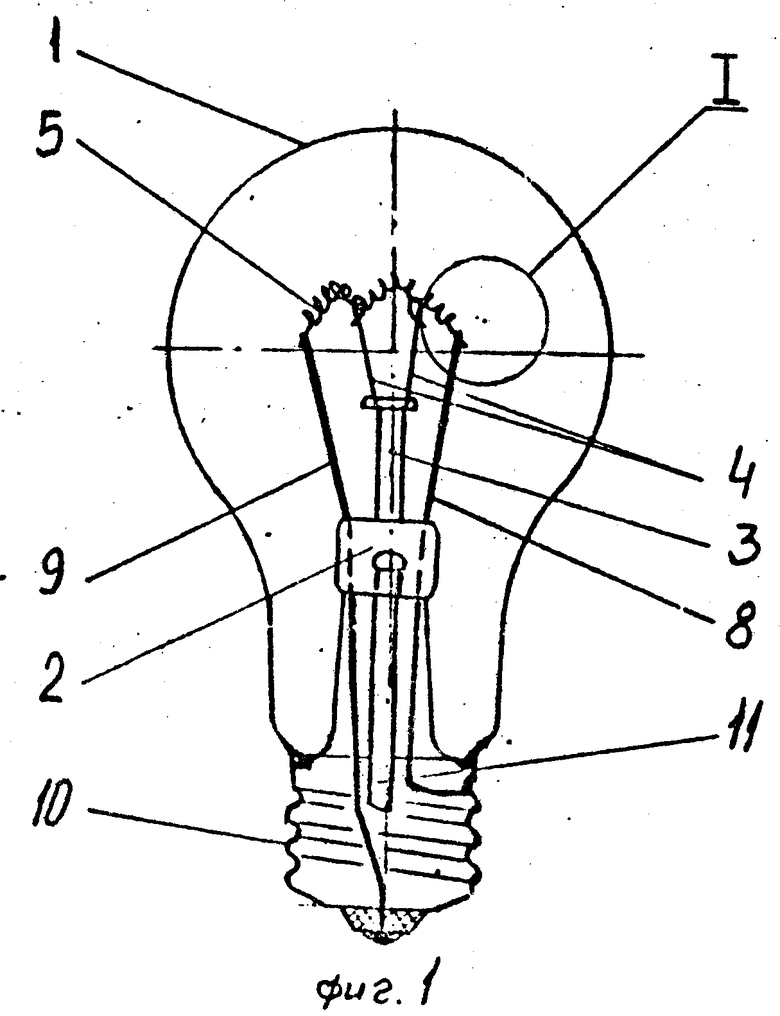

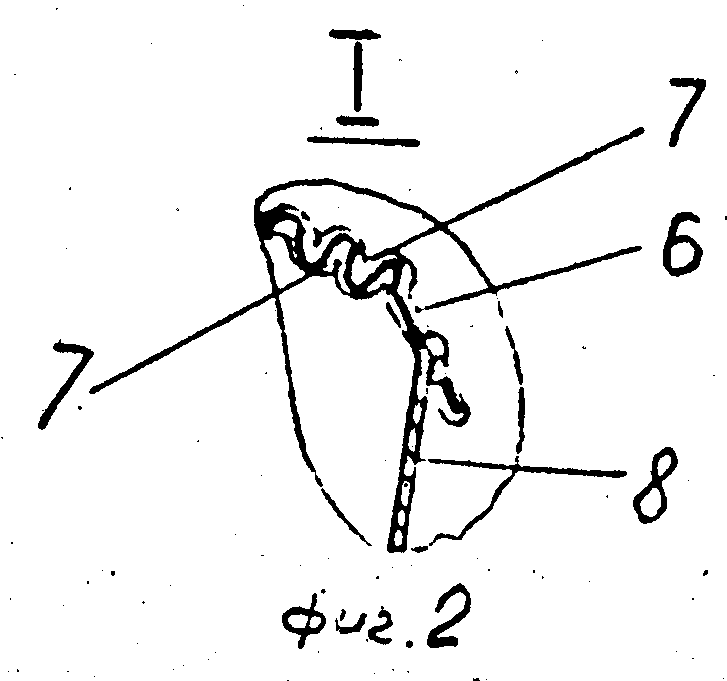

На фиг. 1 показан общий вид лампы; на фиг. 2 показан узел I (часть тела накала в разрезе на фиг. 1).

Лампа накаливания содержит стеклянную колбу 1. Края ее цилиндрической части, направленные вовнутрь, образуют лопатку 2, продолжением которой является штенгель 3 с вмонтированными держателями 4, поддерживающими тело накала 5, изготовленное, например, из циркониевой нити 6 с нанесенным на ее наружную поверхность покрытием 7 карбидом циркония (ZrC), температура плавления которого равна 3530оС. Концы тела накала 5 прикреплены к концам вводов 8 и 9, заделанных средней частью в лопатке 2. Выходящий из лопатки 2 конец ввода 8 подсоединен к цоколю 10, закрывающему цилиндрическую часть колбы 1, а конец ввода 9 выведен наружу лампы к центру цоколя 10 и изолирован от него. Конец штенгеля 3, выходящий из лопатки 2 в сторону цоколя 10, заканчивается носком 11, образуемым после заварки конца штенгеля 3.

П р и м е р 1. В лампе накаливания тело накала 5 изготовлено из циркониевой проволоки 6 диаметром 0,1 мм. После заварки колбы 1 и откачки воздуха из объема лампы до давления 1˙10-2 мм рт.ст. на тело накала 5 подают напряжение и нагревают его до 1100-1200оС. Через отверстие в штенгеле 3 в колбу 1 подают метан (объем газа равен 10 мл). При этом происходит термораспад метана и образование на поверхности тела накала 5 карбидного слоя. Затем продукты распада и остатки метана удаляют через штенгель 3 вакуумным насосом и снова в колбе 1 создают разрежение в пределах 1˙10-2 мм рт.ст. Экспериментально установлено, что за один цикл на теле накала 5 получают слой карбида циркония толщиной 1-2 мкм. Время металлизации 30 с. После нанесения покрытия отключают напряжение, конец штенгеля 3 заваривают и закрепляют цоколь 10. Установлено, что при температуре нагрева тела накала ниже 1100оС резко снижается скорость нанесения карбидного слоя. Если температура нагрева тела накала будет выше 1200оС, то снижается не только скорость нанесения карбидного слоя, но и понижается адгезия, способность соединения основного металла с наносимым слоем.

П р и м е р 2. Аналогично проводят термораспад гектана на поверхности тела накала, изготовленного из гафниевой или танталовой проволоки диаметром 0,1 мм. Для этого в вакуумированную до давления 1 х 10-2 мм рт.ст. стеклянную колбу с нагретой до 1100оС гафниевой проволокой 6 подают пары гектана, которые, распадаясь на ее поверхности, образуют карбид гафния, а если проволока выполнена из тантала, то образуют карбид тантала толщиной 2 мкм. Время, за которое наносят эти покрытия 30 с. Экспериментально установлено, что температура нагрева тела накала 1100оС является наиболее оптимальной, т.к. при этой температуре достигают максимальную скорость роста покрытия 1,5-2 мкм/мин.

Если температура будет ниже 1100оС, то скорость роста покрытия резко уменьшается, так как этой температуры будет недостаточно для проведения распада.

Если темпертатура будет больше 1300оС, происходит распад в объеме и скорость покрытия также резко уменьшается и, кроме того, образуется порошок углерода, загрязняющий лампу.

В предлагаемом способе изготовления лампы накаливания будут использованы парафиновые углеводороды, не содержащие в своем составе кислорода. Это дает возможность избежать протекание побочных реакций, сопровождающихся образованием оксидов металлов, из которых изготовлены тела накала.

Установлено, что срок использования ламп накаливания, изготовленных новым способом, увеличивается в 1,5-2 раза по сравнению с лампами, изготовленными известным способом, когда в качестве среды используют двуокись углерода. Новый способ легко внедряется в существующую технологию изготовления ламп накаливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лампа накаливания | 1982 |

|

SU1127027A1 |

| Способ увеличения механической прочности тел накала из хрупкого материала при изготовлении электрических ламп накаливания | 1937 |

|

SU55035A1 |

| Химическая лампа-вспышка | 1974 |

|

SU547584A1 |

| ИСТОЧНИК СВЕТА | 2000 |

|

RU2251758C2 |

| ИСТОЧНИК СВЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКА СВЕТА | 2000 |

|

RU2260226C2 |

| ЛАМПА НАКАЛИВАНИЯ | 1967 |

|

SU205949A1 |

| Лампа накаливания | 1981 |

|

SU987710A1 |

| Светоизмерительная лампа | 1982 |

|

SU1022240A1 |

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА | 2020 |

|

RU2761175C1 |

| Способ юстировки тела накала лампы накаливания | 1977 |

|

SU744787A1 |

Использование: для освещения внутренних помещений. Сущность изобретения: установленную в стеклянной колбе спираль, выполненную из циркония, тантала или гафния, нагревают в среде парафиновых углеводородов до 1100-1300°С. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ НАКАЛИВАНИЯ, согласно которому тело накала, выполненное из циркония тантала или гафния, нагревают в среде с углеродсодержащими соединениями, отличающийся тем, что, с целью увеличения срока службы, в качестве указанной среды используют парафиновые углеводороды, а нагрев осуществляют до 1100 1300oС.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1989-10-16—Подача