Изобретение относится к трубопроводной арматуре, преимущественно регулирующей, и предназначено для использования на ТЭС, ГРЭС, ТЭЦ, АЭС в системах регулирования уровня пара, конденсата.

Известен клапан, содержащий корпус, входной и выходной патрубки с фланцами, установленные на общей оси подвижный и неподвижный запорные диски, в которых выполнены проходные отверстия, и привод подвижного диска, выполненный в виде подвижного резьбового штока (рейки), связанного с резьбой, выполненной на подвижном диске (см. патент RU №2160860, F 16 К 3/08, 31/54, 2000 г.).

Недостатком конструкции является то, что при больших размерах подвижного и неподвижного дисков возникают значительные силы трения между дисками из-за большой площади поверхности трения и отсутствия разгрузки пары трения при высоких рабочих давлениях, особенно в момент открытия.

Известен запорный узел шиберного затвора, содержащий выполненные с проходными окнами дисковые заслонки, контактирующие между собой торцевыми рабочими прецизионными поверхностями, причем одна из заслонок установлена с возможностью поворота приводным элементом относительно другой заслонки, причем на торцевых поверхностях одной из заслонок выполнены выборки или углубления, уменьшающие площадь поверхности контакта между заслонками, с образованием по контуру проходных окон заслонки выступа в форме полосы с шириной 1-5 мм, при этом рабочая прецизионная поверхность расположена на указанном выступе (см. патент RU №2116539, F 16 К 3/08, 1998 г.). Следует обратить внимание на необходимость уменьшения контактной площади трения при сопряжении прецизионных поверхностей - они "прилипают" друг к другу, имеет место адгезия. При одинаковом осевом усилии сила трения уменьшается при уменьшении площади контакта.

Недостатком устройства является то, что в нем также отсутствует разгрузка по давлению и при закрытом положении на диск со стороны рабочего давления действует усилие, равное примерно произведению рабочего давления на площадь диска со стороны давления без площади проходных окон. В замкнутом внутреннем пространстве между дисками имеет место зона пониженного давления, связанная с выходным патрубком. Это ограничивает применение клапанов большого диаметра из-за значительных усилий трения при повороте подвижного диска, вызванного повышенным значением нормального давления от давления рабочей среды, что требует мощного привода и приводит к интенсивному износу поверхности трения. Но требованию заказчика при изготовлении клапана требуется профилировать окна для обеспечения требуемой расходной характеристики в зависимости от параметров рабочей среды. В таком случае из-за отсутствия разгрузки по давлению еще более увеличивается усилие на диск со стороны рабочего давления, т.к. отношение площади профилированных окон к общей площади диска еще меньше, чем в случае запорной шиберной задвижки. Выполнение выступов с малой шириной 1...5 мм по рабочей поверхности приводит к их повреждению при больших рабочих давлениях и значительных сдвигающих усилий трения в зоне трения выступов по контрповерхности (ломаются, выкрашиваются). Использование керамики требует увеличения толщины дисков из соображения прочности, чтобы диск не прогибался, иначе теряется плоскостность рабочей поверхности под давлением, он может сломаться, а при использовании наплавленных поверхностей теряется плоскостность прецизионных поверхностей, что увеличивает протечки в закрытом положении. Увеличение толщины дисков приводит к росту гидравлического сопротивления клапана.

Техническим результатом является снижение осевого давления на неподвижный диск за счет введения разгрузки по давлению, уменьшение площади контакта и сил трения, повышение прочности выступов, снижение гидравлического сопротивления клапана.

Технический результат достигается тем, что клапан, содержащий корпус, входной и выходной патрубки с фланцами, подвижный и неподвижный диски с отверстиями, в которых установлена общая ось, с профильными проходными окнами, контактирующие между собой торцевыми прецизионными рабочими поверхностями, причем подвижный диск установлен с возможностью поворота приводным элементом относительно неподвижного диска, а на торцевой поверхности неподвижного диска по контуру проходных окон выполнены выступы, на которых расположена рабочая поверхность, снабжен дополнительными выступами, расположенными в пространстве между окнами, которые образуют связанные друг с другом и с внешним пространством диска углубления, кольцевым выступом вокруг отверстия под ось, торцовые поверхности которых находятся в плоскости прецизионной рабочей поверхности, кроме этого:

- дополнительные выступы выполнены в виде прерывистых криволинейных, например кольцевых, выступов, которые являются продолжением криволинейных, например кольцевых, выступов вокруг окон;

- дополнительные выступы выполнены в виде группы усеченных микроконусов;

- все выступы выполнены с коническими наклонными боковыми поверхностями и с радиусным (галтельным) переходом к нерабочей торцевой поверхности диска в нормальном сечении;

- наклон стенок проходных окон по отношению к прецизионной рабочей поверхности выполнен так, что окна расширяются в направлении от рабочих поверхностей.

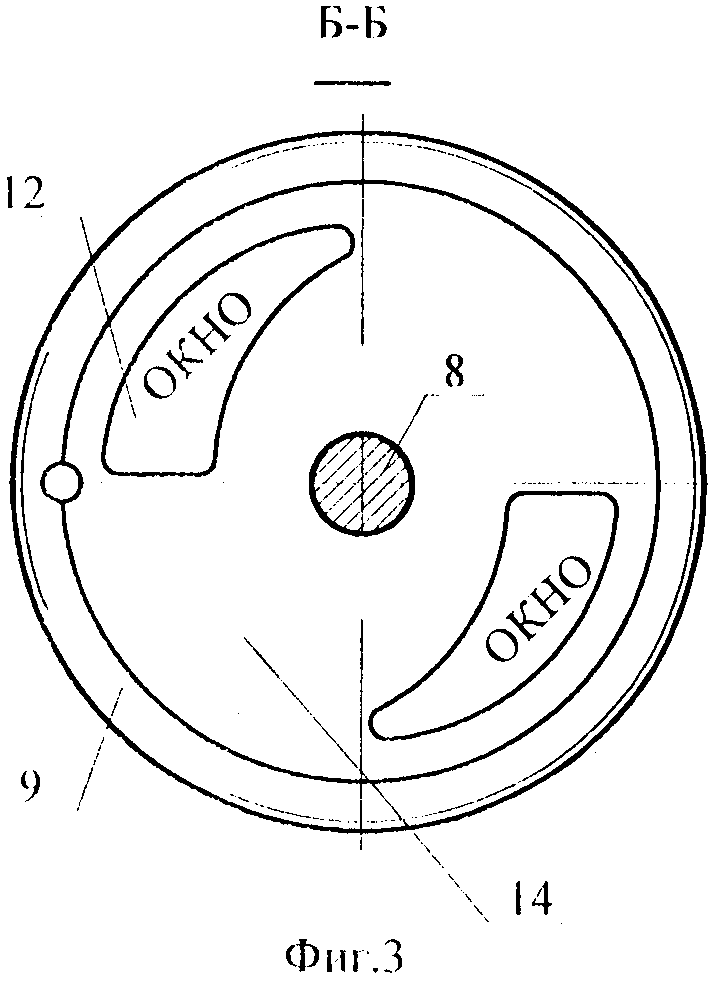

На фиг.1 показан главный разрез клапана, на фиг.2 - разрез А-А фиг.1, на фиг.3 - сечение Б-Б фиг.1, на фиг.4 - сечение В-В фиг.1, на фиг.5 - сечение Г-Г фиг.4, на фиг.6 - сечение Д-Д фиг.4, на фиг.7 - положение клапана "открыто", на фиг.8 - положение клапана " частично открыто", на фиг.9 - положение клапана "закрыто", на фиг.10 - сечение В-В фиг.1.

Клапан содержит корпус 1, входной 2 и выходной 3 патрубки с фланцами, подвижный 4 и неподвижный 5 диски с отверстиями 6, 7, в которых установлена общая ось 8, на которой может вращаться подвижный диск 4. Подвижный диск 4 связан неподвижно с венцом 9 (штифтом, шпонкой и т.д.), на наружной поверхности которого 10 выполнена резьба резьбовой передачи (червячной) или зубья реечной передачи, связанная с приводным элементом 11 с резьбой (винт, червяк, рейка) с возможностью поворота венца 9 с диском 4. В подвижном диске 4 выполнены профильные проходные окна 12, а в неподвижном диске 5 - окна 13. Диски 4, 5 контактируют между собой торцевыми прецизионными рабочими поверхностями 14, 15 (лежат в одной плоскости). На торцевой нерабочей поверхности 16 неподвижного диска 5 по контуру проходных окон 13 выполнены выступы 17, торцовой поверхностью которых является прецизионная рабочая поверхность 15. Клапан снабжен дополнительными выступами 18, 19, 20, расположенными в пространстве между окнами 13, которые образуют связанные друг с другом и с внешним пространством диска углубления 21 - цепь связанных друг с другом каналов для прохода рабочей среды извне под диск 4 (лежит на торцевой нерабочей поверхности 16). Клапан снабжен кольцевым выступом 22 вокруг отверстия 7 под ось 8. Торцевые поверхности 23, 24, 25, 26 выступов 18, 19, 20, 22 находятся в плоскости прецизионной рабочей поверхности 15. Дополнительные выступы 18, 19 могут быть выполнены в виде прерывистых криволинейных, например кольцевых, выступов, которые являются продолжением (монолитно связаны) криволинейных, например кольцевых, выступов 17 (основных) вокруг проходных окон 13. Дополнительные выступы могут быть выполнены в виде группы усеченных микроконусов 20. Все выступы 17, 18, 19, 20, 21 выполнены с наклонными боковыми поверхностями 26, 27, 28, 29, 30 и с радиусными (галтельными) 31 переходами к нерабочей торцевой поверхности 16 диска 5 в нормальном сечении. Наклон стенок 32 проходных окон 12, 13 по отношению к прецизионным рабочим поверхностям 14, 15 выполнен так, что они расширяются в направлении от прецизионных рабочих поверхностей 14, 15. Неподвижный диск 5 может быть неподвижно связан с кольцом 33 (штифтом, шпонкой и т.д.), закрепленным между корпусом 1 и выходным патрубком 3, или выполнен с кольцом 33 как одно целое. Клапан может быть снабжен множеством прерывистых дополнительных кольцевых концентрических выступов 34 (фиг.10), расположенных в пространстве между окнами 13, которые образуют связанные друг с другом и с внешним пространством диска углубления 21 - цепь связанных друг с другом каналов для прохода рабочей среды извне под диск 4 (лежит на торцевой нерабочей поверхности 16). Торцевые поверхности 35 выступов 34 находятся в плоскости прецизионной рабочей поверхности 15. Все выступы 34 выполнены также с наклонными боковыми поверхностями и с радиусными (галтельными) переходами к нерабочей торцевой поверхности 16 диска 5 в нормальном сечении.

Работа клапана.

Рабочую среду подают через входной патрубок 2, далее среда проходит через профильные окна 12, 13 дисков 4, 5 к выходному патрубку 3. Вращением приводного элемента 11 приводят в движение венец 9, в котором закреплен подвижный диск 4 с профильными окнами 12, которые соприкасаются своей рабочей поверхностью 14 (плоскость трения) с рабочей поверхностью 15 неподвижного диска 5 с профильными окнами 13, закрепленного в кольце 31. При взаимном движении профильные окна 12, 13 открываются или закрываются (см. фиг.7, 8, 9). В положении закрыто на диск 4 действует наибольшее давление со стороны рабочей среды, при этом он максимально разгружен по давлению, т.е. рабочая среда проникает под диск 4 в пространство углубления 21 над нерабочей поверхностью 16. На диск 4 действует осевое усилие от давления рабочей среды, равное произведению величины давления на суммарную площадь торцовых поверхностей 15, 23, 24, 25, 26 выступов 17, 18, 19, 20, 22. Выступы 17 вокруг окон 13 обеспечивают герметичность при закрытом положении клапана. Выступы 18, 19, 20, 22, 34 несут поддерживающую и направляющую функцию при повороте диска 4 относительно диска 5. Выполнение прецизионных рабочих поверхностей 14, 15 повышенной точности по плоскотности требует достаточной жесткости дисков 4 и 5 при взаимном позиционировании. Малейший прогиб дисков 4, 5 приведет к нарушению плоскостности прецизионных рабочих поверхностей 14, 15, что влечет к протечке рабочей среды, их промыву в закрытом положении. Выступы 18, 19, 20, 22 обеспечивают достаточную жесткость дисков 4, 5, особенно при больших их диаметрах высоких давлениях рабочей среды. Для особо больших размеров дисков 4, 5 применяют дополнительные в виде множества прерывистых концентрических колец выступы 34, связанные монолитно с основными 17 выступами. Это обеспечивает равномерность нагрузки на всю площадь дисков 4, 5, что исключает их прогиб при больших давлениях рабочей среды, который может привести к нарушению плоскостности и поломке дисков (особенно из керамики). Для снижения осевого усилия, действующего на диск 4, который разгружен в данном случае, необходимо уменьшать площадь торцовых поверхностей 17, 18, 19, 20, 22. Это приводит и к снижению сил трения за счет уменьшения площади трения и за счет уменьшения адгезионной составляющей силы трения в зоне трения дисков 4, 5. В данном случае ширину выступов 17, 18, 19, 20, 21 снизили до 0.5...3 мм (3 мм для дисков большого диаметра и высоких рабочих давлениях), что в два раза ниже, чем у прототипа. Выполнение всех выступов с наклонными боковыми поверхностями 26, 27, 28, 29, 30 к нерабочей торцевой поверхности 16 обеспечивает достаточную их прочность (при уменьшенной ширине) от сдвигающих усилий трения. Выполнение их сопряжения с нерабочей торцевой поверхности 16 диска 5 радиусным 31 (галтельным) в нормальном сечении повышает усталостную прочность при циклических нагрузках за счет отсутствия в данном месте концентратора напряжения и снижает риск внезапной поломки выступа. Наклон стенок 32 проходных окон 12, 13 по отношению к прецизионной рабочей поверхности 14, 15 с расширением в направлении от прецизионных рабочих поверхностей 14, 15 снижает гидравлическое сопротивление клапана при выполнении дисков 4, 5 относительно большой толщины.

Данная конструкция клапана снижает осевое усилие прижима подвижного диска к неподвижному, усилие трения в зоне трения прецизионных рабочих поверхностей и обеспечивает равномерность нагрузки на диски при их больших диаметрах, повышенную прочность и долговечность при работе.

Клапан может быть использован в энергетическом, химическом, нефтяном, газовом машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2005 |

|

RU2286500C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2006 |

|

RU2329425C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2338107C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2285176C2 |

| ЗАТВОР | 2004 |

|

RU2283448C2 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2005 |

|

RU2285185C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ШИБЕРНЫЙ (ВАРИАНТЫ) | 2009 |

|

RU2416753C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2249741C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2006 |

|

RU2327920C1 |

| ЗАПОРНО-ДРОССЕЛЬНЫЙ КЛАПАН И ЕГО КОРПУС | 2001 |

|

RU2206015C1 |

Изобретение относится к трубопроводной арматуре, преимущественно регулирующей, и предназначено для использования на ТЭС, ГРЭС, ТЭЦ, АЭС в системах регулирования уровня пара, конденсата. Клапан содержит корпус, входной и выходной патрубки с фланцами, подвижный и неподвижный диски с отверстиями. В этих отверстиях установлена общая ось. В подвижном и неподвижном дисках имеются профильные проходные окна. Последние контактируют между собой торцевыми прецизионными рабочими поверхностями. Подвижный диск установлен с возможностью поворота приводным элементом относительно неподвижного диска. На торцевой поверхности неподвижного диска по контуру проходных окон выполнены выступы. На этих выступах расположена прецизионная рабочая поверхность. Клапан снабжен дополнительными выступами. Последние расположены в пространстве между окнами и образуют связанные друг с другом и с внешним пространством диска углубления. Клапан также снабжен кольцевым выступом вокруг отверстия под ось. Торцовые поверхности этих выступов находятся в плоскости прецизионной рабочей поверхности. Изобретение направлено на снижение осевого давления на неподвижный диск за счет введения разгрузки по давлению и повышение прочности выступов, снижение гидравлического сопротивления клапана. 5 з.п.ф-лы, 10 ил.

| ЗАПОРНЫЙ УЗЕЛ ШИБЕРНОГО ЗАТВОРА | 1996 |

|

RU2116539C1 |

Авторы

Даты

2005-09-20—Публикация

2004-01-14—Подача