Данное изобретение относится к катализаторам на основе кобальта. Конкретно настоящее изобретение относится к катализатору Фишера-Тропша на основе кобальта, к предшественнику такого катализатора на основе кобальта, к способу получения предшественника такого катализатора на основе кобальта, к способу получения такого катализатора на основе кобальта и к способу получения углеводородов с применением такого катализатора на основе кобальта.

Известны способы получения предшественников катализатора на основе кобальта, которые включают пропитку в суспензии носителя катализатора солью кобальта, сушку пропитанного носителя катализатора и прокаливание высушенного пропитанного носителя катализатора для достижения желаемого содержания кобальта на носителе. Полученные предшественники затем активируют восстановлением с получением катализаторов Фишера-Тропша на основе кобальта. Эти катализаторы могут проявлять достаточно высокую характеристическую активность при использовании в реакциях синтеза Фишера-Тропша; однако известными способами нельзя легко получить катализаторы, обладающие повышенной или превосходной характеристической активностью. Следовательно, цель данного изобретения состоит в создании катализатора Фишера-Тропша, имеющего повышенную начальную и/или стабилизированную характеристическую активность в реакциях синтеза Фишера-Тропша, а также способа получения такого катализатора.

Согласно первому аспекту изобретения предусмотрен катализатор Фишера-Тропша на основе кобальта, содержащий пористый носитель катализатора и кристаллиты металлического кобальта в указанном носителе и характеризующийся:

(i) определенным количеством кобальта в способной к восстановлению форме, выраженным как Ω мас.% в расчете на общую массу катализатора до восстановления;

(ii) в свежевосстановленном состоянии кристаллитами металлического кобальта, характеризующимися мономодальным Гауссовым распределением;

(iii) в свежевосстановленном состоянии площадью поверхности частиц металлического кобальта, равной от 0,14 Ω до 1,03 Ω м2/г катализатора;

(iv) в свежевосстановленном состоянии геометрической формой катализатора, которая обеспечивает фактор стабилизированной активности в реакции Фишера-Тропша, равный 0,9 и более.

Неожиданно было установлено, что катализатор на основе кобальта согласно первому аспекту изобретения проявляет повышенную начальную и стабилизированную характеристическую активность Фишера-Тропша.

Термин "фактор стабилизированной активности в реакциях Фишера-Тропша" подразумевает фактор эффективности стабилизированного катализатора. Стабилизированный катализатор Фишера-Тропша на основе кобальта определятся как катализатор, который был полностью доведен до кондиционного состояния во время реакции Фишера-Тропша в суспензии в реальных условиях реакции Фишера-Тропша с применением ультрачистого синтез-газа, то есть синтез-газа, который не содержит помимо Н2 и СО загрязняющих соединений, которые могут вызвать дезактивацию катализатора.

Под "реальными условиями реакции Фишера-Тропша" подразумевают условия реакции - 225±5°С и давление 20 бар, % конверсии (H2+СО), равный 60±10% при использовании исходного газа, содержащего около 50 об.% Н2, около 25 об.% СО, остальное Ar, N2, CH4 и/или СО2.

Под "свежевосстановленным" понимают катализатор, который был активирован и не применялся при проведении реакции Фишера-Тропша.

В данном описании, если иное не указано, масса катализатора относится к массе прокаленного катализатора или массе катализатора до восстановления, то есть массе катализатора до того, как осуществляется его восстановление.

Предпочтительно, чтобы площадь поверхности металлического кобальта в катализаторе в свежевосстановленном состоянии равнялась от 0,28 Ω до 0,89 Ω м2/г катализатора.

Размер большинства кристаллитов кобальта может быть более 8 нм.

Было неожиданно установлено, что катализаторы на основе кобальта на носителе согласно изобретению с их большими кристаллитами кобальта, то есть когда размер большинства кристаллитов металлического кобальта больше 8 нм и, следовательно, площадь поверхности частиц металлического кобальта невелика, не подвергаются значительному повреждению при окислении. Эти катализаторы, у которых характеристическая активность в реакциях синтеза Фишера-Тропша в момент времени 0 (то есть в начале реакции) может быть ниже, чем соответствующий показатель у катализаторов на основе кобальта на носителе, имеющих кристаллиты кобальта меньшего размера (то есть у которых большинство кристаллитов кобальта имеют размер менее 8 нм), обладают превосходной или повышенной начальной и стабилизированной характеристической активностью, так как новые катализаторы дезактивируются в гораздо меньшей степени, чем катализаторы на основе кобальта на носителях, у которых размер большинства кристаллитов металлического кобальта меньше или равен 8 нм.

Пористый носитель катализатора может быть прокаленным. Следовательно, катализатор на основе кобальта на носителе согласно первому аспекту изобретения может быть получен пропиткой пористого носителя катализатора кобальтом или предшественником катализатора, в частности нитратом кобальта, прокаливанием пропитанного носителя с получением предшественника катализатора на основе кобальта и восстановлением предшественника катализатора с получением катализатора на основе кобальта на носителе.

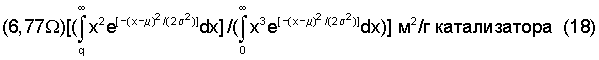

Носитель катализатора может быть модифицированным. Модифицированный носитель катализатора может содержать частицы носителя катализатора, содержащие покрытие на основе модифицирующего агента, которым может быть углерод или один или несколько металлов IA группы и/или IIA группы Периодической системы элементов, а именно один или несколько металлов, выбранных из Li, Na, К, Rb, Cs, Fr, Be, Mg, Ca, Sr, Ba, Ra и их смесей. Было установлено, что при использовании модифицированного носителя катализатора, особенно когда имеется покрытие на основе углерода или бария, катализатор обладает значительно повышенной начальной характеристической активностью при использовании в реакциях Фишера-Тропша.

При использовании для покрытия носителя бария максимальное количество бария, которое может быть использовано, определяется влиянием бария на объем пор носителя, а также на растворимость соединения бария. Объем пор носителя должен быть достаточно большим, чтобы удержать требуемое количество нитрата кобальта и получить носитель катализатора на основе кобальта с требуемым содержанием кобальта. Растворимость соединения бария должна быть достаточной для того, чтобы можно было добавлять соединение бария на одной стадии пропитки носителя. На практике максимальное количество бария может составлять 10 мас.% в расчете на массу катализатора. Минимальное количество бария определяется минимальным количеством бария, которое приводит к повышению стабилизированной характеристической активности Фишера-Тропша катализаторов на основе кобальта, и может составлять 0,2% от массы катализатора.

При применении для получения покрытия углерода максимальное количество углерода, которое может быть использовано для получения эффективного покрытия, определяется влиянием углеродного покрытия на величину объема пор исходного носителя катализатора, так как объем пор носителя катализатора определяет количество кобальта, вводимого при пропитке в носитель. Это является особенно важным, когда требуется получить катализатор с относительно высоким содержанием кобальта. Точно так же минимальное количество углерода, которое может быть использовано для получения эффективного покрытия, определяется минимальным количеством углерода, которое все еще обеспечивает требуемый положительный эффект на поведение катализатора на основе кобальта в реакциях синтеза Фишера-Тропша. Таким образом, максимальное количество углерода может составлять 40 г С/100 г носителя, предпочтительно 20 г С/100 г носителя, еще более предпочтительно 10 г С/100 г носителя, минимальное количество углерода может равняться 0,1 г С/100 г носителя, предпочтительно 0,5 г С/100 г носителя и более предпочтительно 1,2 г С/100 г носителя.

В принципе, нанесение покрытия на частицы носителя катализатора можно осуществить любым подходящим методом. Например, носитель катализатора с углеродным покрытием может быть приготовлен путем нанесения покрытия на предварительно сформованные пористые частицы носителя катализатора в виде равномерного слоя углерода согласно методу, описанному в ЕР 0681868.

Согласно второму аспекту изобретения предусмотрен предшественник катализатора на основе кобальта, включающий пористый носитель катализатора и кристаллиты окиси кобальта в этом носителе, причем предшественник содержит кобальт в способной к восстановлению форме, и количество этого кобальта выражается как Ω мас.% в расчете на массу катализатора, и этот предшественник способен приводить к получению свежевосстановленного катализатора с мономодальным Гауссовым распределением кристаллитов металлического кобальта по размерам с площадью поверхности частиц металлического кобальта от 0,14 Ω м2/г катализатора до 1,03 Ω м2/г катализатора и с геометрической формой, обеспечивающей величину фактора активности катализатора в реакциях Фишера-Тропша, равную 0,9 или более.

Пористый носитель катализатора в виде предшественника может быть таким же, как согласно первому аспекту изобретения, и может быть модифицированным, как описано выше.

Согласно третьему аспекту изобретения предусмотрен способ получения предшественника катализатора на основе кобальта, включающий:

на стадии пропитки носителя пропитку частиц пористого модифицированного носителя катализатора солью кобальта и частичную сушку пропитанного носителя с получением частично высушенного пропитанного носителя и

на стадии прокаливания прокаливание частично высушенного пропитанного носителя с получением предшественника катализатора на основе кобальта, причем предшественник включает частицы прокаленного пористого модифицированного носителя катализатора, содержащие кристаллиты окиси кобальта, содержит определенное количество кобальта в восстанавливаемой форме и это количество выражается как Ω мас.% в расчете на массу катализатора, и указанный предшественник способен приводить к получению свежевосстановленного катализатора, с мономодальным Гауссовым распределением кристаллитов металлического кобальта по размерам с площадью поверхности частиц металлического кобальта от 0,14 Ω м2/г катализатора до 1,03 Ω м2/г катализатора и с геометрической формой, обеспечивающей величину фактора активности катализатора в реакциях Фишера-Тропша, равную 0,9 или более.

Полученный предшественник катализатора на основе кобальта восстанавливают, получая катализатор на основе кобальта, который характеризуется повышенной или превосходной начальной и стабилизированной каталитической активностью.

Согласно четвертому аспекту изобретения предусмотрен способ получения катализатора Фишера-Тропша на основе кобальта, который включает:

на стадии пропитки носителя пропитку частиц пористого модифицированного носителя катализатора солью кобальта и частичную сушку пропитанного носителя с получением частично высушенного пропитанного носителя;

на стадии прокаливания прокаливание частично высушенного пропитанного носителя с получением предшественника катализатора на основе кобальта, причем предшественник включает частицы прокаленного пористого модифицированного носителя катализатора, содержащие кристаллиты окиси кобальта и

на стадии восстановления восстановление предшественника катализатора на основе кобальта с получением катализатора на основе кобальта, который (i) содержит определенное количество кобальта в способной к восстановлению форме, причем это количество выражается как Ω мас.% в расчете на общую массу катализатора перед восстановлением; (ii) в свежевосстановленном состоянии характеризуется Гауссовым распределением размеров кристаллитов металлического кобальта; (iii) в свежевосстановленном состоянии имеет площадь поверхности частиц металлического кобальта от 0,14 Ω до 1,03 Ω м2/г катализатора; и (iv) в свежевосстановленном состоянии имеет геометрию, которая позволяет получить фактор стабилизированной активности в реакциях Фишера-Тропша, равный 0,9 и более.

Соль кобальта может представлять собой нитрат кобальта Со(NO3)2·6H2О.

Модифицированный носитель катализатора может быть любым коммерчески доступным пористым окисным носителем катализатора, таким как окись алюминия (Al2О3), окись кремния (SiO2), смешанная окись кремния - окись алюминия (SiO2·Al2O3), окись титана (TiO2) и окись магния (MgO), содержащим покрытие на основе углерода или одного или нескольких металлов IA группы и/или II группы Периодической системы элементов в качестве модифицирующего агента, как описано выше.

Носитель может быть защищенным модифицированным носителем, содержащим, например, кремний в качестве модифицирующего компонента, как описано в заявке WO 99/42214.

Способы согласно третьему и четвертому аспектам изобретения могут, если необходимо, включать получение модифицированного носителя, то есть они могут включать модификацию частиц носителя путем нанесения на них покрытия на основе модифицирующего агента.

Пропитку носителя можно, в принципе, проводить любым известным методом пропитки, например пропиткой во влажном состоянии или в суспензии. Точно так же прокаливание можно проводить в любом известном средстве, например в псевдоожиженном слое, в фиксированном слое, в печи, во вращающейся обжиговой печи и/или в кальцинаторе, предпочтительно при температурах между 150°С и 400°С, более предпочтительно между 200°С и 300°С. В частности, прокаливание можно проводить в соответствии со способом, описанным в заявке US 60/168604. Прокаливание может проводиться в псевдоожиженном слое, как описано в заявке US 60/168604.

Предшественник катализатора на основе кобальта может быть получен путем двухстадийного способа пропитки в суспензии, сушки и прокаливания. Двухстадийный способ включает на первой стадии пропитку носителя катализатора солью кобальта, частичную сушку пропитанного носителя и прокаливание частично высушенного носителя с получением прокаленного продукта и затем, на второй стадии, пропитку прокаленного продукта солью кобальта, частичную сушку пропитанного продукта и прокаливание частично высушенного продукта с получением предшественника катализатора.

Способ может включать частичное восстановление прокаленного продукта перед пропиткой его солью кобальта. Частичное восстановление прокаленного продукта можно осуществлять при температуре от 100°С до 300°С, более предпочтительно при температуре от 130°С до 250°С. Частичное восстановление прокаленного продукта можно проводить путем контактирования прокаленного продукта с газом, содержащим водород и/или моноокись углерода в качестве газообразного восстановителя.

Согласно пятому аспекту изобретения предусмотрен способ получения предшественника катализатора на основе кобальта, который включает:

на первой стадии пропитки носителя пропитку частиц пористого носителя катализатора солью кобальта и частичную сушку пропитанного носителя и на стадии прокаливания прокаливание частично высушенного пропитанного носителя с получением прокаленного продукта;

по меньшей мере, частичное восстановление прокаленного продукта; и затем

на второй стадии пропитки носителя пропитку, по меньшей мере, частично восстановленного продукта солью кобальта и частичную сушку пропитанного продукта и на стадии прокаливания прокаливание частично высушенного пропитанного продукта с получением предшественника катализатора на основе кобальта, причем этот предшественник включает прокаленный пористый носитель катализатора с кристаллитами окиси кобальта, содержащимися в носителе, содержит определенное количество кобальта в способной к восстановлению форме, причем это количество выражается как Ω мас.% в расчете на общую массу предшественника, при этом указанный предшественник способен приводить к получению свежевосстановленного катализатора, характеризующегося мономодальным Гауссовым распределением размеров кристаллитов металлического кобальта, площадью поверхности частиц металлического кобальта, равной 0,14-1,03 Ω м2/г катализатора и геометрией, которая обеспечивает величину фактора стабилизированной активности в реакциях синтеза Фишера-Тропша, равную 0,9 и более.

Как указано выше, полученный предшественник катализатора на основе кобальта восстанавливают, получая катализатор на основе кобальта, который характеризуется повышенной или превосходной начальной и стабилизированной каталитической активностью.

Согласно шестому аспекту данного изобретения предусмотрен способ получения катализатора на основе кобальта, который включает:

на первой стадии пропитки носителя пропитку частиц пористого носителя катализатора солью кобальта и частичную сушку пропитанного носителя и на стадии прокаливания прокаливание частично высушенного пропитанного носителя с получением прокаленного продукта;

по меньшей мере, частичное восстановление прокаленного продукта; и затем

на второй стадии пропитки носителя пропитку по меньшей мере частично восстановленного продукта солью кобальта и частичную сушку пропитанного продукта и на стадии прокаливания прокаливание частично высушенного пропитанного продукта с получением предшественника катализатора на основе кобальта, причем этот предшественник включает прокаленный пористый носитель катализатора с кристаллитами окиси кобальта, содержащимися в носителе, содержит определенное количество кобальта в способной к восстановлению форме, причем это количество выражается как Ω мас.% в расчете на общую массу предшественника, при этом указанный предшественник способен приводить к получению свежевосстановленного катализатора, характеризующегося мономодальным Гауссовым распределением размеров кристаллитов металлического кобальта, площадью поверхности частиц металлического кобальта, равной 0,14-1,03 Ω м2/г катализатора и геометрией, которая обеспечивает величину фактора стабилизированной активности в реакциях синтеза Фишера-Тропша, равную 0,9 или более; и

на стадии восстановления восстановление предшественника катализатора на основе кобальта с получением катализатора на основе кобальта, который (1) содержит определенное количество кобальта в способной к восстановлению форме, причем это количество выражается как Ω мас.% в расчете на общую массу катализатора перед восстановлением; (ii) в свежевосстановленном состоянии характеризуется Гауссовым распределением размеров кристаллитов металлического кобальта; (iii) в свежевосстановленном состоянии имеет площадь поверхности частиц металлического кобальта от 0,14 Ω до 1,03 Ω м2/г катализатора; и (iv) в свежевосстановленном состоянии имеет геометрию, которая позволяет получить фактор стабилизированной активности в реакциях Фишера-Тропша, равный 0,9 или более.

Носитель катализатора может быть модифицированным носителем катализатора, как описано выше. Носитель может быть даже защищенным модифицированным носителем катализатора, как описано выше. Способы в соответствии с пятым и шестым аспектами могут, если это необходимо, включать получение модифицированного носителя.

Соль кобальта, применяемая в способах согласно пятому и шестому аспектам изобретения, может быть нитратом кобальта.

Пропитку носителя, сушку и прокаливание можно, в частности, проводить согласно способу, описанному в заявке WO 00/20116. Получение предшественника может, следовательно, включать двухстадийную пропитку в суспензии, сушку и прокаливание, как описано в заявке WO 00/20116, этот способ зависит от желаемого содержания активного компонента и объема пор пористого окисного носителя катализатора.

Пропитку и сушку носителя обычно проводят в конической вакуумной сушилке с вращающимся шнеком или в барабанной вакуумной сушилке.

Предшественник катализатора может содержать 5-70 г Со/100 г носителя, предпочтительно 20-50 г Со/100 г носителя.

Во время любой стадии пропитки в суспензии может быть добавлена водорастворимая соль палладия (Pd) или платины (Pt) или смесь таких солей в качестве допирующей добавки, способствующей восстановлению кобальта. Предпочтительно добавлять допирующую добавку в массовом соотношении палладия, платины или смеси палладия и платины и кобальта от 0,01:100 до 0,3:100.

Данное изобретение относится также к катализатору на основе кобальта, полученному способом согласно четвертому или шестому аспекту изобретения, и к предшественнику катализатора, полученному способом согласно третьему или пятому аспекту данного изобретения.

Данное изобретение охватывает также углеводороды, полученные вышеуказанным способом.

Далее изобретение будет описано более подробно со ссылкой на примеры и чертежи.

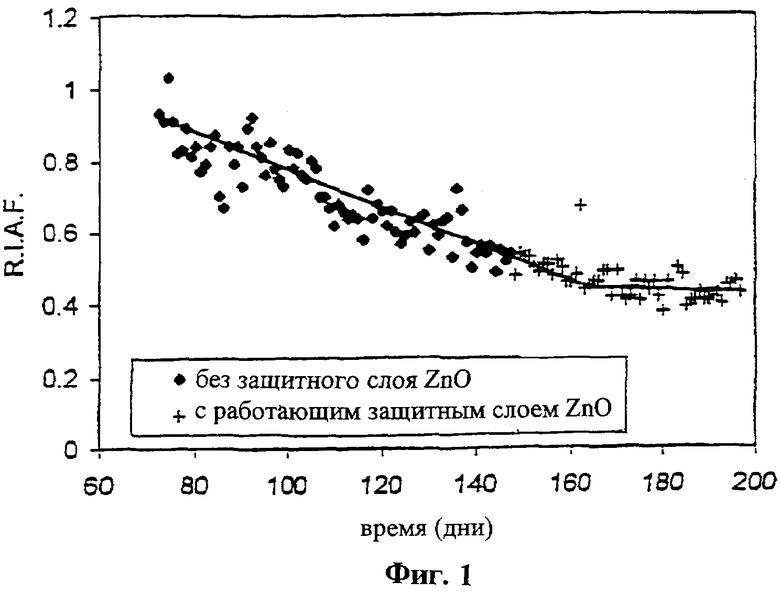

На Фиг.1 показано протекание процесса дезактивации катализатора В при проведении синтеза Фишера-Тропша и влияние введения предохранительного слоя ZnO в исходный APG на процесс дезактивации.

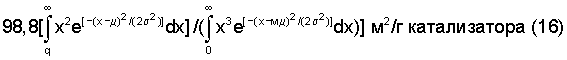

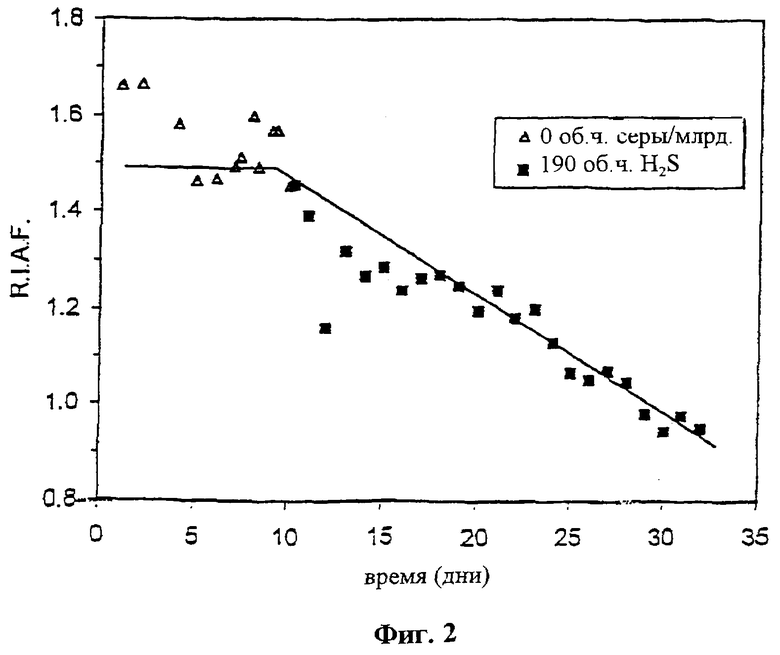

На Фиг.2 показана скорость дезактивации катализатора В в процессе микросинтеза CSTR Фишера-Тропша вследствие введения H2S в количестве 190 об.ч./млрд. и объемной скорости 2,22 м3/(кг катализатора·ч).

На Фиг.3 показано наложение профилей фактора относительной характеристической активности 5-ти опытов по проведению синтеза CSTR Фишера-Тропша в микросуспензии с катализатором В.

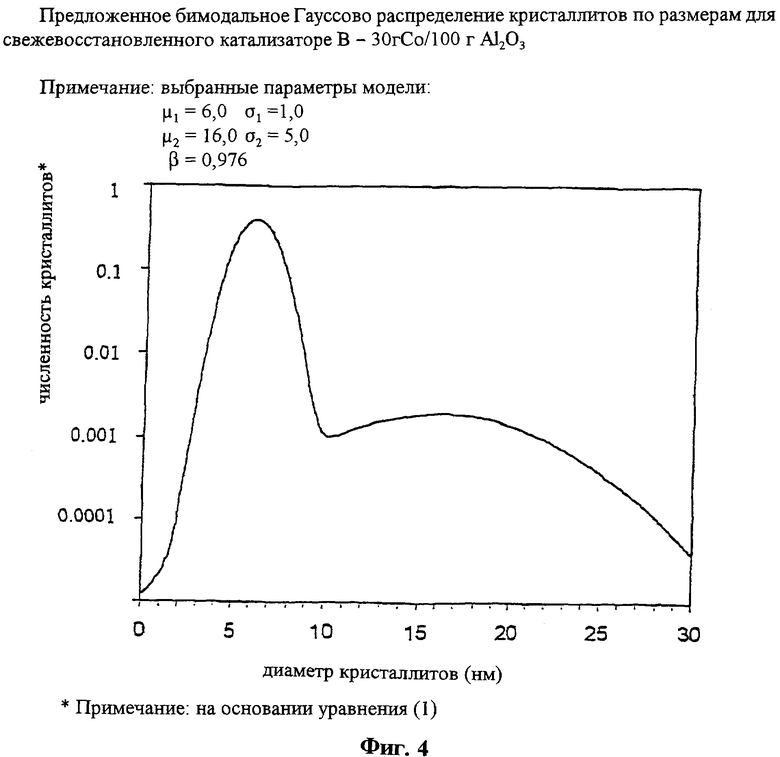

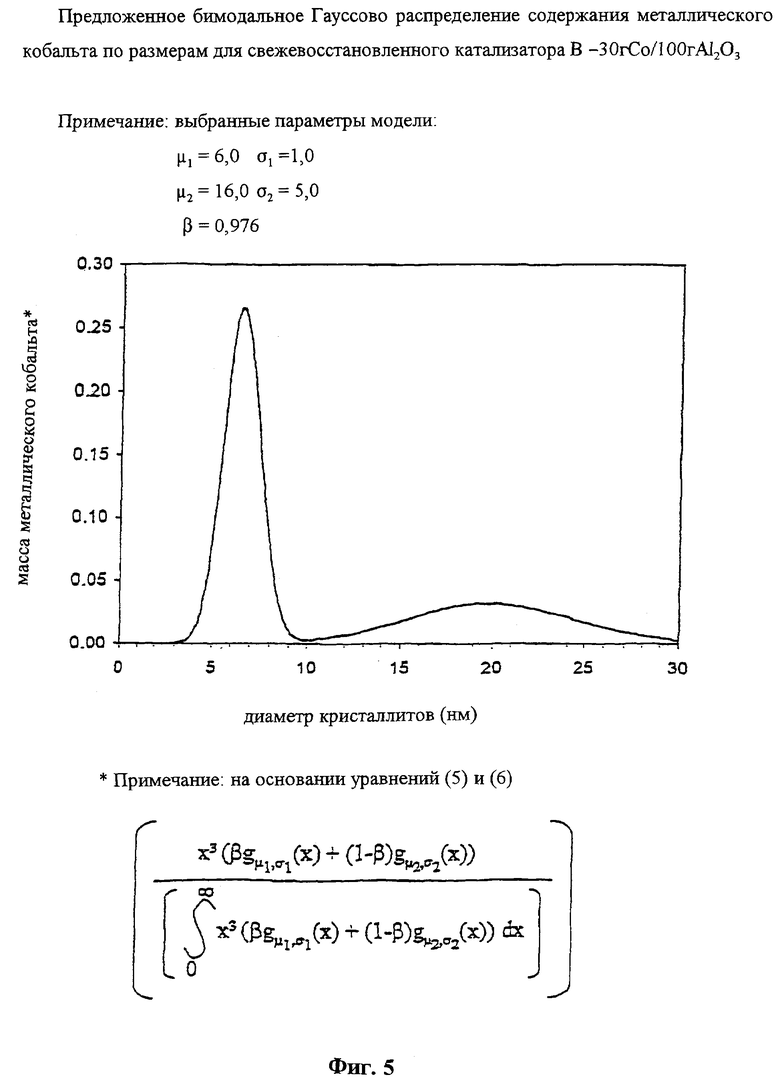

На Фиг.4 показано бимодальное Гауссово распределение размеров кристаллитов в свежевосстановленном катализаторе В.

На Фиг.5 показано бимодальное Гауссово возможное распределение содержания металлического кобальта в свежевосстановленном катализаторе В.

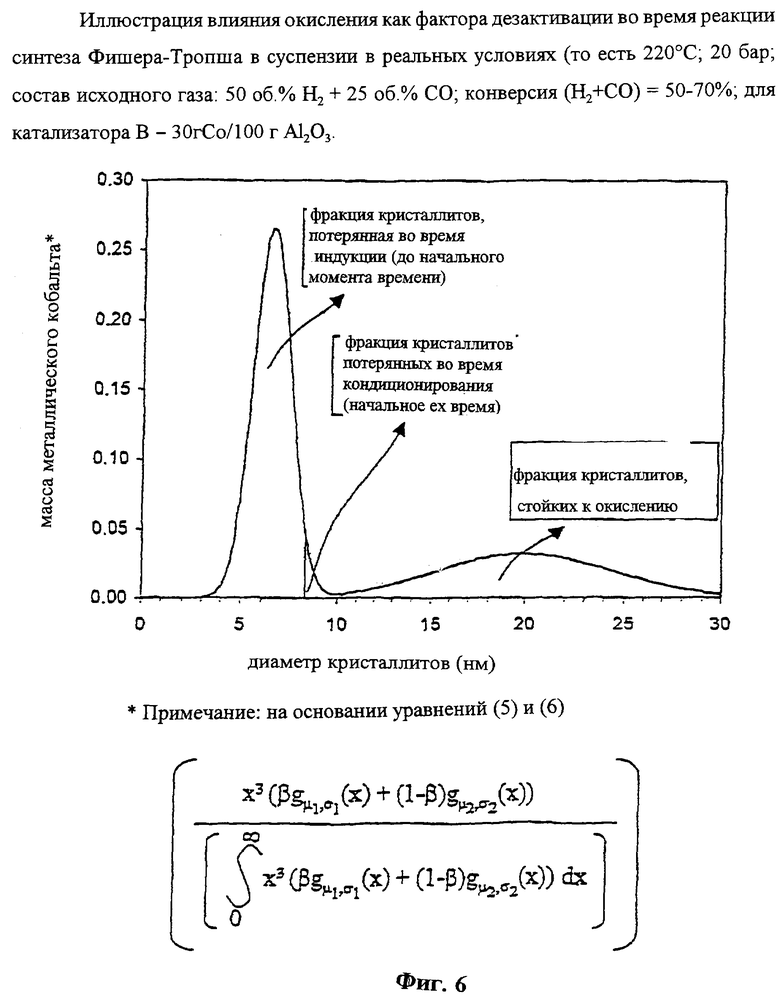

На Фиг.6 показано влияние окисления как фактора дезактивации в процессе синтеза Фишера-Тропша в суспензии в реальных условиях реакции в присутствии катализатора В.

На Фиг.7 показана зависимость между факторами относительной характеристической активности (Фишера-Тропша) и площадью удельной поверхности частиц металлического кобальта в свежевосстановленных катализаторах на носителе с 19,5 мас.% кобальта, характеризующаяся мономодальным Гауссовым распределением размеров кристаллитов.

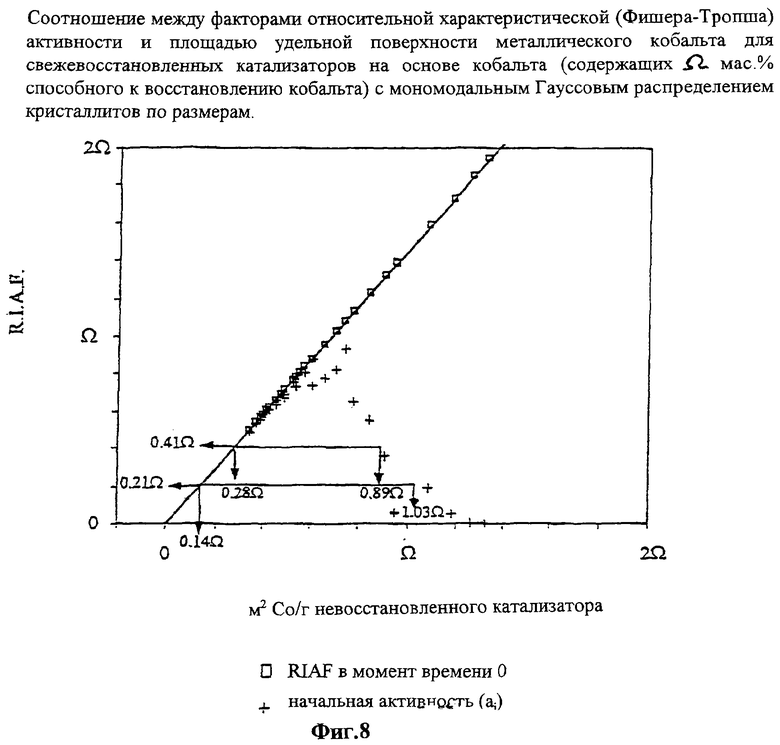

На Фиг.8 показана зависимость между факторами относительной характеристической активности (Фишера-Тропша) и площадью удельной поверхности металлического кобальта свежевосстановленных катализаторов на основе кобальта на носителе, характеризующаяся мономодальным Гауссовым распределением размеров кристаллитов.

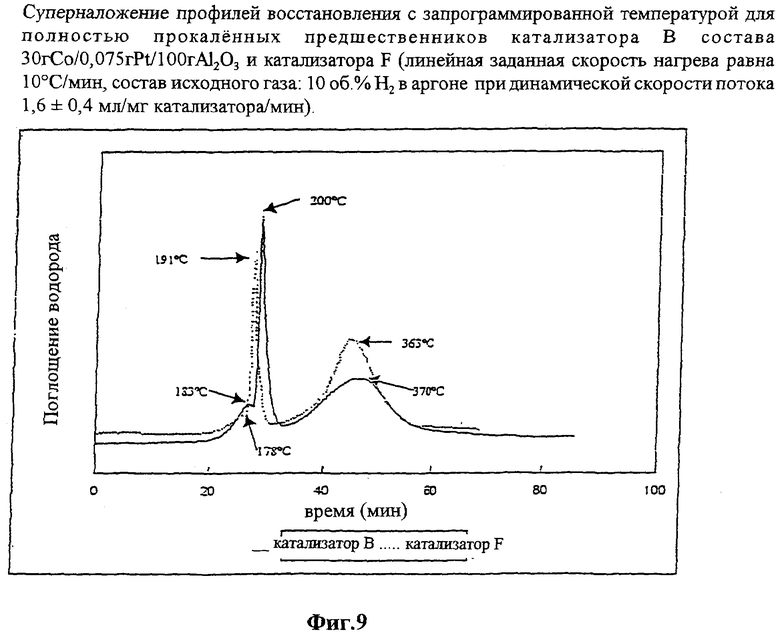

На Фиг.9 показано наложение профилей восстановления при запрограммированной температуре полностью прокаленных предшественников катализатора В и катализатора F.

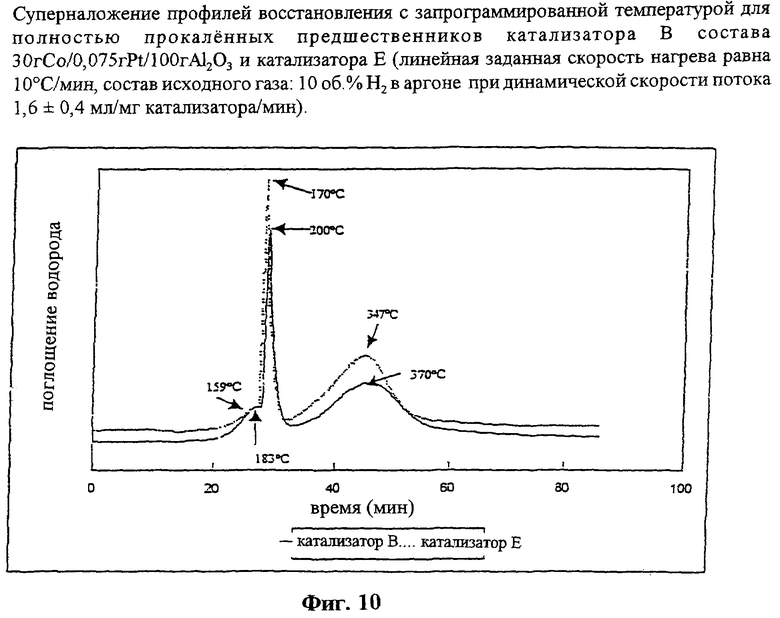

На Фиг.10 показано наложение профилей восстановления при запрограммированной температуре полностью прокаленных предшественников катализатора В и катализатора Е.

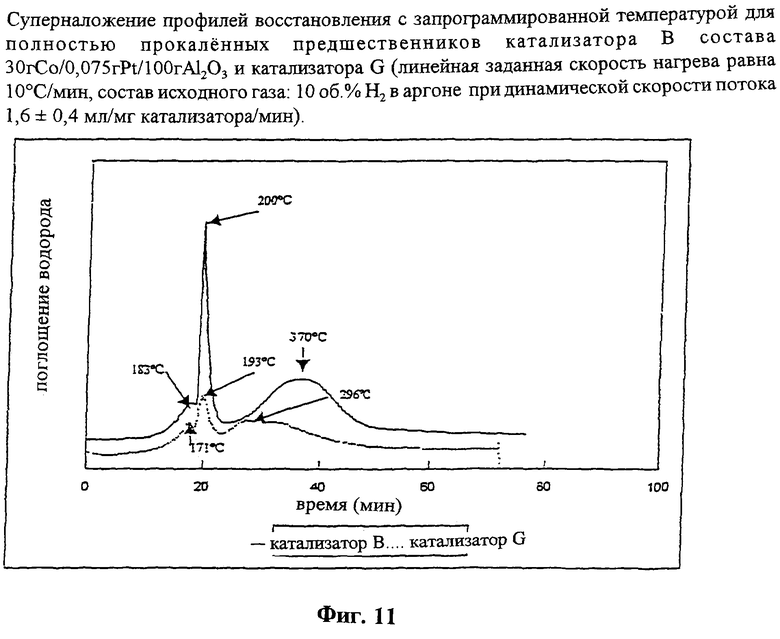

На Фиг.11 показано наложение профилей восстановления при запрограммированной температуре полностью прокаленных предшественников катализатора В и катализатора G.

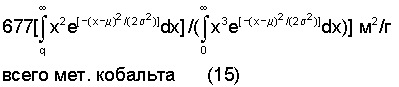

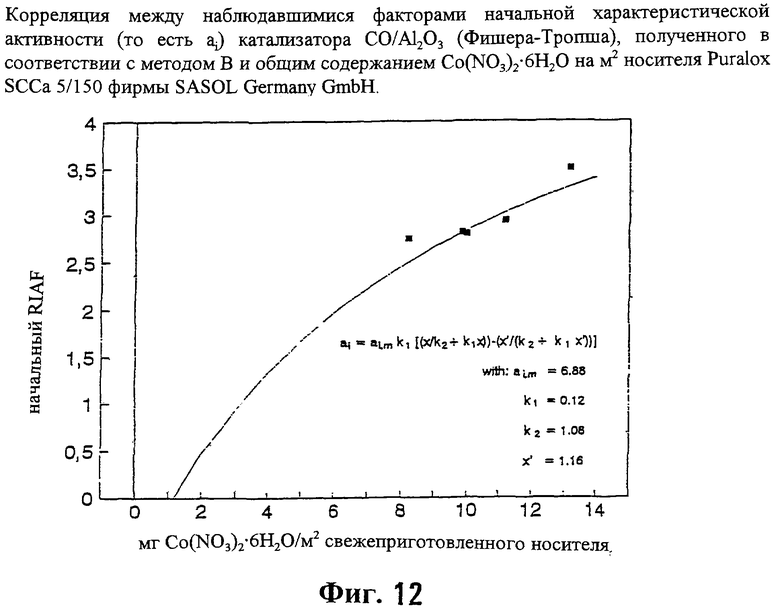

На Фиг.12 показана корреляция между наблюдаемыми факторами первоначальной относительной характеристической активности катализатора Е - СО/Al2О3 в реакции синтеза в суспензии Фишера-Тропша и общим содержанием Со(NO3)2·6Н2О в м2 носителя SASOL Germany GmbH Puralox SCCa 5/150.

Пример 1.

Катализатор В (30 г Со /100 г Al2O3) (не по изобретению).

1.1. Получение.

Промотированный платиной катализатор получали на носителе - предварительно сформованной Al2O3 - товарный знак Puralox SCCa 5/150, SASOL Germany GmbH, в соответствии с методом пропитки в водной суспензии и вакуумной сушки с последующим прокаливанием в псевдоожиженном слое; как в Примере 1 заявки WO 00/20116 или как один из катализаторов D, Е, G или Н в заявке США 60/168604.

Для использования в непрерывно перемешиваемом реакторе (CSTR) для осуществления синтеза Фишера-Тропша этот прокаленный продукт восстанавливали и наносили на него восковое покрытие по следующей методике:

27,5 г катализатора восстанавливали чистым водородом при давлении 1 бар (объемная скорость ≥200 мл Н2 /г катализатора/час), в это время температуру повышали от 25°С до 380-425°С со скоростью 1°С/мин, после чего температуру поддерживали постоянной при 380-425°С в течение 16 часов.

Восстановленному катализатору давали охладиться до комнатной температуры, когда водород замещали аргоном и выгружали катализатор в расплавленный воск Фишера-Тропша в атмосфере аргона. Этот катализатор с восковым покрытием помещали в реактор.

Катализатор имел следующие характеристики: состав 30 г Со /100 г Al2О3, масса катализатора (до восстановления) составляла 153,8 г, масса свежевосстановленного катализатора равнялась 133,8 г.

1.2. Реакция синтеза Фишера-Тропша в CSTR.

Опыт (номер 106F) по проведению реакции Фишера-Тропша в CSTR проводили с применением катализатора В. Этот опыт длился около 90 дней при следующих условиях:

где APG обозначает Arge чистый газ, то есть коммерческий синтез-газ, полученный на фирме Schïmann-Sasol (Pty) Limited в Sasolburg, Южная Африка, по методу газификации угля с последующей очисткой Rectisol (товарный знак).

Состав исходного газа:

Результаты проведения реакции (то есть опыта 106F) позволили сделать следующие выводы:

- начальный RIAF равен 2,6, ai=2,6;

- профиль характеристической активности (ex ti, где t=время) может быть разбит на три фазы, отличающиеся двумя точками перерыва.

Фактор относительной (Фишера-Тропша) характеристической активности (RIAF) определяли следующим образом.

Катализатор Фишера-Тропша на основе кобальта характеризовался в процессе синтеза Фишера-Тропша:

rFT=Z молей СО, превратившиеся в продукты синтеза Фишера-Тропша на грамм катализатора в секунду, при Т=γ Кельвина при следующем парциальном давлении:

PHZ=ν бар

РCO=τ бар

R.I.A.F. равен:

R.I.A.F.=[Z(1+1,82 τ)2]/[49480,9 е(-11113,4/γ)ντ]

Первоначальная характеристическая активность Фишера-Тропша (аi) у катализатора на основе кобальта в суспензии определяется следующим образом:

ai=RIAF через 15 часов (то есть ti=начальное время) осуществления непрерывного безградиентного синтеза в суспензии:

220°С, 20 бар, % конверсии (Н2+СО) выше 50%, исходная газовая смесь имела состав: около 50 об.% Н2 и около 25 об.% СО и остальное - Ar, N2, CH4 и/или СО2.

Можно сделать вывод, что все четыре фазы дезактивации (а именно, фазы I, II, III и IV) полностью описывают профиль характеристической активности катализатора В в реальных условиях синтеза в суспензии Фишера-Тропша.

1.2.1. Фаза IV дезактивации - часть опыта, длящегося после начала в течение 40-60 дней в реальных условиях синтеза Фишера-Тропша.

Эта дезактивация является непрерывным и необратимым процессом.

Отравление катализатора серой доминирует во время фазы IV дезактивации.

Корреляция между плотностью активных сайтов катализатора Фишера-Тропша и RIAF следующая.

Рассмотрим действие хорошо кондиционированного катализатора на основе кобальта в суспензии в CSTR, то есть за дезактивацию катализатора отвечает только незначительное отравление серой.

Предположения:

- серосодержащие соединения, присутствующие в чистом синтез-газе все являются одноатомными в отношении серы;

- коэффициент отравления составляет один атом серы на один активный сайт;

- абсорбция серы является количественной и происходит селективно на металлическом кобальте.

Номенклатура:

б = наблюдаемая линейная скорость дезактивации хорошо кондиционированного катализатора на основе кобальта, выраженная в единицах RIAF, которые снизились за час;

в = содержание серы в чистом синтез-газе, выраженное в объемных частях на миллиард;

Х = скорость подачи чистого синтез-газа, выраженная в м3/кг катализатора /час.

Таким образом, в CSTR вводится (Хв 4,459×10-8) молей серы на кг катализатора в час. Следовательно, RIAF б соответствует плотности активных сайтов (Хв 4,459×10-8) молей на кг катализатора. Одна единица RIAF соответствует [(Хв 4,459×10-11)/б] молей сайтов / кг катализатора.

Во время опыта WPP54 по проведению синтеза Фишера-Тропша использовали APG, который не был очищен пропусканием через адсорбенты и наблюдалась значительная фаза IV дезактивации (Фиг.1). После введения предохранительного от S слоя ZnO характеристическая активность в синтезе Фишера-Тропша стабилизировалась, что показывает, что наблюдаемая до введения слоя ZnO дезактивация в основном была вызвана серой.

Образец кондиционированного катализатора отбирали примерно через 120 дней работы, то есть после стабилизации и кондиционирования, из реактора Фишера-Тропша, где проводился опыт, который осуществляли с применением исходного синтез-газа, который пропускали через слой ZnO, поглощающий серу. Этот образец катализатора испытывали в лабораторном микроCSTR на степень дезактивации при введении известного количества H2S во время этого опыта, при помощи системы с трубкой для проникновения (Фиг.2). Наблюдалась скорость дезактивации в течение фазы IV, равная 1,09×10-3 ед. RIAF/ч при объемной скорости газа (содержащего 190 об.ч./млрд. H2S), равной 2,22 м3/(кг кат.·час). Применение вышеупомянутой корреляции для этих данных позволяет определить, что единица RIAF соответствует 1,72×10-5) мол сайтов /г катализатора.

1.2.2. Фаза III дезактивации - часть опыта, протекающего примерно в течение 5-(40-60) дней после начала, в реальных условиях реакции синтеза Фишера-Тропша в суспензии.

На этой стадии дезактивация вызвана отравлением серой как в 1.2.1. Кроме того, имеет место медленное окисление кристаллитов металлического кобальта, размер которых меньше порогового значения. Этот конкретный механизм дезактивации описывается: ех ti окисление.

"Пороговое значение размера" определяется как максимальный диаметр кристаллита из имеющихся кристаллитов металлического кобальта, который будет окисляться в реальных условиях синтеза Фишера-Тропша.

Далее, предполагают, что кристаллиты металлического кобальта в случае восстановленных катализаторов на основе кобальта являются полусферическими, что позволяет допустить, что

- площадь поверхности одного кристаллита =(рх2)/2;

- объем одного кристаллита =0,083рх3, где

х = диаметр предполагаемых полусферических кристаллитов и обозначает также размер кристаллита.

Хотя окисление объемных частиц металлического кобальта до СоО или Со3O4 в типичных условиях синтеза Фишера-Тропша маловероятно с термодинамической точки зрения, однако существуют литературные данные о возможном окислении катализатора на основе кобальта во время реакции Фишера-Тропша.

В случае катализатора В можно предположить существование следующих параметров характерной дезактивации в реакции синтеза Фишера-Тропша:

1.2.3. Фаза II дезактивации - часть опыта, протекающего от начала (ti) до примерно 5 дней после начала, в реальных условиях реакции Фишера-Тропша. На этой стадии дезактивации имеют место:

- отравление серой в соответствии с 1.2.1;

- ex ti окисление в соответствии с 1.2.2.

Помимо этих двух механизмов дезактивации может, как полагают, иметь место восстановительное отравление. Под "восстановительным отравлением" понимают, что восстановление может осуществляться на стадии in situ обработки чистым водородом при давлении 20 бар и температуре 220°С, то есть обычных условиях реакции Фишера-Тропша. Могут иметь место следующие два известных механизма дезактивации:

- экранирование активных сайтов содержащими углеводород остатками (то есть засорение), удаляемыми гидролизом. Согласно этому механизму обработка чистым водородом должна привести к восстановлению начальных скоростей синтеза Фишера-Тропша, и этому способствует наличие рутения в качестве промотора, то есть использование его известной сильной стороны в процессе гидролиза. Возможность регенерации дезактивированных катализаторов путем обработки водородом может быть проблематичной на металлическом кобальте на носителе, то есть в отсутствие рутения в катализаторах Фишера-Тропша;

- восстановительное отравление катализаторов Фишера-Тропша на основе кобальта на носителе загрязняющими соединениями, отличающимися от серусодержащих соединений, например NH3 и/или HCN, содержащимися в синтез-газе. Эта теория восстановительного отравления, продолжающегося в течение примерно 5-ти дней под влиянием реальных условий синтеза Фишера-Тропша в CSTR, была проверена при проведении опытов 35F, 41F, 215F, 317s и 319s. Опыт номер 41F проводили в присутствии катализатора В. Этот опыт проводили в реальных условиях синтеза в CSTR, затем проводили следующие две стадии in situ обработки чистым водородом.

Стадия А обработки водородом:

Через 178,3 часа работы исходный газ (то есть APG, содержащий 15 об.% Ar) заменяли чистым водородом (скорость подачи 0,5 дм3/мин) при давлении в реакторе 20 бар и температуре в реакторе, равной 220°С. Эту стадию обработки чистым водородом продолжали 10,2 часа, после чего чистый водород заменяли тем же синтез-газом (то есть APG, содержащим 15 об.% Ar). Первый анализ характеристик катализатора при осуществлении реакции Фишера-Тропша (стадия А обработки водородом) проводили через 1,8 часа после повторного введения синтез-газа.

Стадия В обработки водородом:

Через 471,1 часа работы исходный газ (то есть APG, содержащий 15 об.% Ar) заменяли чистым водородом (скорость подачи 0,5 дм3/мин) при давлении в реакторе 20 бар и температуре в реакторе, равной 220°С. Эту стадию обработки чистым водородом продолжали 39 часов, после чего чистый водород заменяли тем же синтез-газом (то есть APG, содержащим 15 об.% Ar). Первый анализ характеристик катализатора при осуществлении реакции Фишера-Тропша (стадия А обработки водородом) проводили через 2,0 часа после повторного введения синтез-газа.

Анализ данных, полученных при проведении опыта 41F, позволил сделать следующие выводы:

- характеристическая активность катализатора В, осуществление стадий А и В обработки водородом похожи на показатели фазы II дезактивации (то есть ex ti). Если принять это положение, можно сделать вывод, что восстановительное отравление играет значительную роль во время фазы II дезактивации, как это наблюдалось во время опыта 41F и

- экстраполяция результатов при условии, что RIAF равен 3,0 в момент времени, равный 0. Таким образом, можно сделать вывод, что экстраполированный RIAF в момент времени, равный 0, который корректирует любую дезактивацию, вызванную фазами II, III и IV, равен 3,0.

Из литературы известно, что восстановление катализатора можно также проводить обработкой инертным газом в типичных условиях реакции Фишера-Тропша (то есть 220°С и 20 бар). Таким образом, оказалось, что если наличие водорода во время in situ восстановления катализатора В не является необходимым и было достаточным осуществление стадии отдувки, то, возможно, это является возможностью считать носитель Al2О3 с диаметром пор, превышающим 12 нм, вместо предпочтительного носителя Puralox SCCa 5/150 фирмы SASOL Germany GmbH. Эту in situ стадию восстановления инертным газом осуществляли, но ее нельзя было повторить. Был сделан вывод, что наличие водорода необходимо во время восстановления катализатора, что согласуется с опубликованными наблюдениями и подтверждает мнение, что загрязнение катализатора может не являться причиной отравления катализатора.

С учетом Фиг.3 анализ результатов опытов 29F, 106F, 215F, 317s и 319Ss, то есть опытов по проведению реакции с катализатором В в реальных условиях синтеза Фишера-Тропша показал следующее:

- Восстановительное отравление наблюдалось не всегда и зависело от конкретных промежутков времени. Характеристики катализаторов во время проведения опытов 29F и 106F можно рассматривать как типичные для всех опытов, осуществляемых в суспензии в микроCSTR Фишера-Тропша в течение продолжительного времени с использованием в качестве синтез-газа APG. Опыты 317s, 319s и 215F проводили в течение значительно более короткого промежутка времени, также с использованием в качестве синтез-газа APG. Был сделан вывод, что восстановительное отравление во время фазы II дезактивации не должно ассоциироваться с процессом загрязнения активных сайтов высокомолекулярными углеводородами. Следовательно, предпочтение отдается объяснению восстановительного отравления наличием в исходном газе загрязняющих примесей, например, NH3 и/или HCN.

- Если предположить, что во время опытов 317s, 319s и 215F восстановительное отравление на фазе II дезактивации полностью отсутствует, RIAF в экстраполированный момент времени 0 равен 2,9. Это значение, равное 2,9 для экстраполированного момента времени 0, подтверждает величину 3,0, упоминавшуюся ранее, то есть экстраполированную величину RIAF в момент времени 0, что нейтрализует любую дезактивацию, вызванную фазами II, III и IV.

1.2.4. Фаза I дезактивации - часть опыта по проведению реакции Фишера-Тропша до начального времени (то есть ti).

На этой стадии дезактивации происходят:

- отравление серой согласно 1.2.1 (то есть фаза IV);

- окисление ex ti согласно 1.2.2 (то есть фаза III дезактивации);

- восстановительное отравление согласно 1.2.3 (то есть фаза II дезактивации).

Если произвести экстраполированную коррекцию для всех этих трех механизмов дезактивации в случае применения при проведении синтеза катализатора В в реальных условиях реакции Фишера-Тропша, получается, что RIAF в момент времени 0 равен 3,0. Однако, как указано ранее в разделе 1.2.1, единица RIAF соответствует 1,72×10-5 мол сайтов/г катализатора. Следовательно, плотность активных сайтов в момент времени 0 составляет 5,16×10-5 мол атомов кобальта на поверхности/г катализатора В, и это объясняет влияние фаз II, III и IV дезактивации в реальных условиях синтеза в CSTR.

Если предположить, что один поверхностный атом металлического кобальта занимает площадь, равную 0,0662 нм2, плотность активных сайтов, равная 5,16×10-5 на г катализатора будет соответствовать площади поверхности металлического кобальта, равной 2,06 м2/г катализатора. Следовательно, площадь поверхности кобальта в момент времени 0, равная примерно 2,1 м2/г катализатора В, объясняет влияние фаз II, III и IV дезактивации в реальных условиях синтеза в CSTR.

Однако интерпретация данных хемисорбционного (Н2) анализа свежевосстановленного катализатора В привела к заключению, что площадь поверхности кобальта в свежевосстановленном (то есть в момент времени 0) катализатора В равна 11,9 м2/г катализатора.

Фаза I дезактивации катализатора В связана со значительной индукцией катализатора (в дополнение к трем гипотетическим механизмам дезактивации, связанным с фазами II, III и IV дезактивации), что равносильно потере 11,9-2,1=9,8 м2 площади поверхности кобальта на грамм катализатора. На основе изучения опубликованных Mössbauer Emission Spectroscopy (MES) и Temperature Gravimetric Analysis (TGA) появилась гипотеза о механизме почти мгновенного окисления кристаллитов кобальта, размер которых значительно меньше порогового значения.

Это окисление катализатора отличается, таким образом, от ранее указанного ex ti окисления и обозначается как pre ti окисление.

Полное воздействие этого pre ti окисления на катализатор В оценивали следующим образом. Площадь поверхности кобальта в свежевосстановленном катализаторе равна 11,9 м2/г катализатора. Однако один атом кобальта занимает площадь, равную 0,0662 нм2. Таким образом, свежевосстановленный катализатор В содержит 2,98×10-4 мол активных сайтов Фишера-Тропша на грамм катализатора. Единица RIAF соответствует 1,72×10-5 мол сайтов на грамм катализатора, как указано в разделе 1.2.1. Таким образом, RIAF свежевосстановленного катализатора В (то есть RIAF в момент времени 0) равен 17,3. Следовательно, только pre ti окисление ответственно за потерю 17,3-3,0=14,3 единиц RIAF в случае катализатора В, что соответствует потере 9,8 м2 площади поверхности кобальта на грамм катализатора.

1.3. Описание распределения кристаллитов кобальта по размерам в случае свежевосстановленного катализатора В.

1.3.1. Известные характеристики катализатора В.

На основании результатов анализа хемосорбции Н2 свежевосстановленным катализатором В были сделаны следующие выводы:

- Площадь поверхности металлического кобальта =11,9 м2/г катализатора.

- Наиболее распространенный размер кристаллитов металлического кобальта равен 6 нм, эта величина была также подтверждена методом трансмиссионной электронной микроскопии с высокой степенью разрешения (HRTEM).

Величина наиболее распространенного размера кристаллитов металлического кобальта, равная 6 нм для свежевосстановленного катализатора В, была также подтверждена магнитным методом. Было определено, что 30 мас.% всего металлического кобальта в свежевосстановленном катализаторе В содержится в кристаллитах, размер которых превышает 15 нм.

Следовательно, любая модель, рассматриваемая как вероятное описание распределения кристаллитов металлического кобальта по размерам в свежевосстановленном катализаторе В, должна также дать представление о следующем наборе известных характеристик:

- наиболее распространенный размер кристаллитов металлического кобальта равен 6 нм;

- площадь поверхности металлического кобальта равна 11,9 м2/г катализатора;

- содержание металлического кобальта в кристаллитах размером более 15 нм равно 30 мас.%.

1.3.2. Модель описания распределения кристаллитов металлического кобальта по размерам для свежевосстановленного катализатора В.

Для определения модели возможного распределения кристаллитов по размерам (CSD) был использован следующий перечень стандартных возможных видов распределения:

а) мономодальное хи-квадратичное распределение;

б) F-распределение;

в) мономодальное Гауссово распределение;

г) мономодальное асимметричное нормальное распределение;

д) бимодальное Гауссово распределение.

Оценка возможностей а)-д) привела к выводу, что невозможно удовлетворить всем трем характеристикам в разделе 1.3.1 одновременно, используя модель мономодального распределения кристаллитов по размерам.

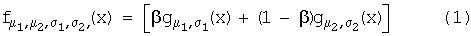

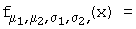

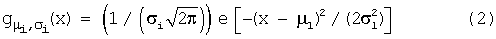

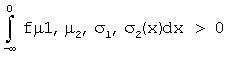

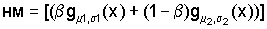

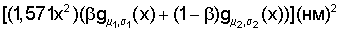

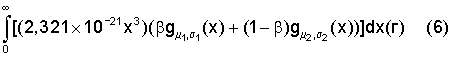

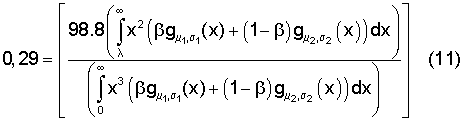

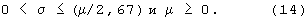

Опция д), то есть бимодальное Гауссово распределение, возможно и оно может быть описано следующим математическим уравнением:

где

i)  количество кристаллитов, размер которых равен х нм;

количество кристаллитов, размер которых равен х нм;

ii)

iii) 0≤β≤1

iv)

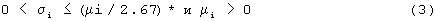

* Примечание:  нежелательно с физической точки зрения (то есть кристаллиты с отрицательным диаметром). Для разрешения этой ситуации использовали ограничение максимально достижимой (то есть отрицательной) величины:

нежелательно с физической точки зрения (то есть кристаллиты с отрицательным диаметром). Для разрешения этой ситуации использовали ограничение максимально достижимой (то есть отрицательной) величины:

будет находиться в пределах (μi-2,67σi,)≤х≤(μi+2,56σi)

будет находиться в пределах (μi-2,67σi,)≤х≤(μi+2,56σi)

σi=(μi/2,67)

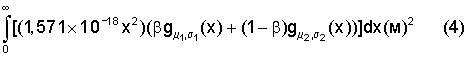

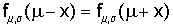

2.1.1. Площадь поверхности частиц металлического кобальта в соответствии с бимодальным Гауссовым распределением кристаллитов по размерам.

В соответствии с условным обозначением численность кристаллитов размером х  .

.

Однако площадь поверхности единичного кристаллита диаметром х нм равна:

[(πх2)/2](нм)2

Таким образом, общая площадь поверхности кристаллитов диаметром х нм равна:

Следовательно, общая площадь поверхности металла всей численности кристаллитов кобальта равна:

В дополнение, объем единичного кристаллита диаметром х нм равен: (0,083πх3) (нм)3. Таким образом, объем кристаллитов диаметром х нм составляет:

Однако плотность кобальта равна 8,9 г/мл. Следовательно, общая масса кобальта в кристаллитах диаметром х нм равна:

Общая масса кобальта, содержащегося во всех кристаллитах металлического кобальта составляет:

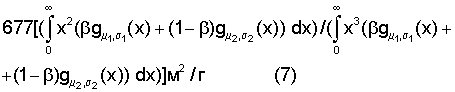

Уравнения 4 и 6 позволяют определить, что площадь поверхности металлического кобальта, приходящаяся на грамм металлического кобальта равна:

Использование уравнения (7) для свежевосстановленного катализатора В дает возможность определить, что площадь поверхности кобальта, приходящаяся на грамм катализатора, будет равна:

Уравнение (8) показывает, что 1 г катализатора содержит 0,195 г кобальта, 75% которого восстанавливается во время стадии восстановления. Следовательно, 1 г катализатора В содержит всего 0,146 г металлического кобальта.

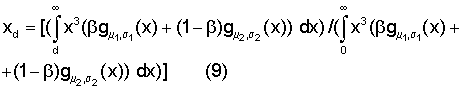

1.3.2.2. Часть всего количества металлического кобальта, содержащаяся в кристаллитах, размер которых превышает d нм (Хd)

Уравнение (6) приводит к уравнению:

1.3.2.3. Определение величин параметров модели, применимых к свежевосстановленному катализатору В.

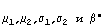

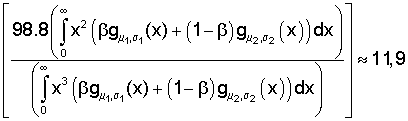

Предложенная модель бимодального Гауссова CSD содержит пять параметров, а именно:  Два параметра модели μ1 и σ1 определяют положение и ширину первого пика соответственно. Два параметра модели μ2 и σ2 выполняют ту же функцию в случае второго пика, в то время как β обозначает относительные размеры пика. При применении этой модели для свежевосстановленного катализатора В μ1 равен 6 согласно требованию, что наиболее распространенным размером кристаллита является 6 нм, как описано выше. Остальные параметры модели, а именно σ1, μ2 и β, были выбраны на основе следующих критериев соответствия модели:

Два параметра модели μ1 и σ1 определяют положение и ширину первого пика соответственно. Два параметра модели μ2 и σ2 выполняют ту же функцию в случае второго пика, в то время как β обозначает относительные размеры пика. При применении этой модели для свежевосстановленного катализатора В μ1 равен 6 согласно требованию, что наиболее распространенным размером кристаллита является 6 нм, как описано выше. Остальные параметры модели, а именно σ1, μ2 и β, были выбраны на основе следующих критериев соответствия модели:

i)

(ссылка: уравнение 8)

ii)

(ссылка: уравнение 9)

Таким образом, для свежевосстановленного катализатора В предложена модель бимодального распределения кристаллитов металлического кобальта по размерам. Модель бимодального Гауссова распределения кристаллитов по размерам обеспечивает разумное описание этого распределения кристаллитов по размерам, выверенное по известным характеристикам, указанным выше. Были выбраны следующие параметры модели:

μ1=6,0

σ1=1,0

μ2=16,0

σ2=5,0

β=0,976

Правомерность этого набора величин параметров модели иллюстрирует Таблица 2.

Визуальная иллюстрация такой модели распределения кристаллитов по размерам представлена на Фиг.4 и 5.

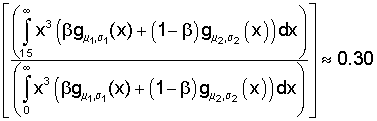

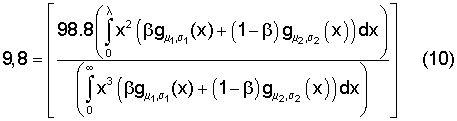

I.4. Согласование профиля характеристической активности Фишера-Тропша (то есть 2.1) и распределения кристаллитов кобальта по размерам (то есть 1.3) для катализатора В. Изучали взаимосвязь между характеристиками катализатора при окислении (и pre, и ex ti окисление) для катализатора В и распределением кристаллитов металлического кобальта по размерам в момент времени 0. Цель состояла в нахождении такого распределения кристаллитов металлического кобальта по размерам, которое обеспечит абсолютную стойкость к окислению в реальных условиях синтеза Фишера-Тропша. В разделе 1,2 был сделан вывод, что 9,8 м2 площади поверхности кобальта на грамм катализатора были потеряны вследствие pre ti окисления (то есть во время фазы I дезактивации) и что (0,15 аi) единиц RIAF теряются вследствие ex ti окисления при 230°С (то есть во время II и III фаз дезактивации).

Однако одна единица RIAF соответствует 1,72×10-5 мол атомов кобальта на поверхности на грамм катализатора, а один атом кобальта занимает площадь 0,0662 нм2 (предположительно) и аi=2,8 (на основе большого числа опытов по проведению синтеза Фишера-Тропша в присутствии катализатора В). Соответственно, из величин площади поверхности кобальта в момент времени 0, равный 11,9 м2/грамм катализатора, 9,8 м2 подверглись окислению во время индукции катализатора (то есть фазы I дезактивации) с последующим окислением еще 0,29 м2 во время фазы II и фазы III дезактивации вследствие осуществления синтеза Фишера-Тропша в реальных условиях.

Уравнение (8) использовали для объяснения этих величин - 9,8 м2/г катализатора и 0,29 м2/г катализатора, которые были потеряны соответственно во время pre ti окисления и ех ti окисления. Были сделаны следующие допущения. Кристаллиты металлического кобальта, размер которых меньше λ нм, окисляются во время индукции катализатора (то есть фазы I дезактивации) и кристаллиты кобальта, размер которых находится между λ и δ нм, окисляются во время кондиционирования катализатора (то есть фазы II и III дезактивации). Таким образом,

Учитывая, что μi=6,0, σ1=1,0, μ2=16,0, σ2=5,0 и β=0,976, определяли λ и δ из уравнений (10) и (11):

λ=8,24 нм

δ=10,30 нм

На Фиг.6 представлена визуальная иллюстрация полученного результата, свидетельствующая, что стабильность катализатора В в реальных условиях синтеза обеспечивается кристаллитами кобальта, размер которых превышает 10,30 нм. Таким образом, неожиданно было установлено, что кристаллиты кобальта размером до 10,30 нм будут окисляться в реальных условиях синтеза. Это противоречит опубликованным данным, которые рекомендуют, что 15%-ная дисперсия кобальта (размер кристаллитов в пределах 5-6 нм) является оптимальной для использования для катализаторов на носителе в типичных реальных условиях реакции синтеза Фишера-Тропша.

1.5 Оптимальное распределение кристаллитов металлического кобальта по размерам для катализатора на основе кобальта на носителе, содержащего 19,5 мас.% кобальта и имеющего степень восстановления, равную 75% (то есть сравнимого с катализатором В). Для количественного определения оптимального распределения использовали следующие три критерия:

- мономодальное Гауссово распределение металлического кобальта по размерам, измеренное для свежевосстановленного катализатора;

- максимальную стабилизированную характеристическую активность Фишера-Тропша в реальных условиях синтеза. Стабилизированный катализатор Фишера-Тропша на основе кобальта определяется как катализатор, полностью кондиционированный в реальных условиях суспензионного синтеза Фишера-Тропша с применением ультрачистого синтез-газа. Далее, предполагается, что восстановительному отравлению подвергается исходный газ, как это обсуждалось выше, так что окисление является единственной причиной дезактивации во время стабилизации катализатора;

- фактор эффективности синтеза Фишера-Тропша равен примерно 1.

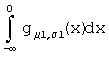

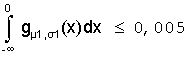

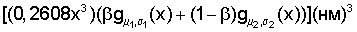

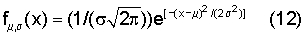

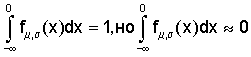

Мономодальное Гауссово CSD описывается уравнением:

где

(а)  численность кристаллитов размером х нм;

численность кристаллитов размером х нм;

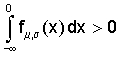

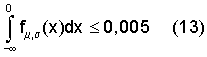

(б) накладываемое ограничение:  нежелательно с физической точки зрения (то есть кристаллиты с отрицательным диаметром).

нежелательно с физической точки зрения (то есть кристаллиты с отрицательным диаметром).

Для разрешения этой ситуации накладывали ограничение на максимально достижимую (то есть отрицательную) величину:

Предлагаемое ограничение:

Таким образом, кристаллиты диаметром ≥0 всегда составляют ≥99,5% от общей численности. Далее, 99% численности кристаллитов находятся в пределах: (μ-2,67σ)≤х≤(μ+2,67σ). Соответственно, максимально допустимая величина σ=(μ/2,67) и, следовательно,

Характеристики функции

i) df(x)/dx=0 при х=μ, эта величина х при максимуме функции;

ii)

iii)

В случае свежевосстановленного катализатора:

площадь поверхности всех кристаллитов металлического кобальта размером более θ нм равна:

Другими словами, площадь поверхности всех кристаллитов металлического кобальта размером более θ нм равна:

Уравнение (16) дает следующую информацию:

1 г катализатора содержит 0,195 г кобальта, 75% которого восстановлено. Таким образом, 1 грамму катализатора соответствует 0,146 г металлического кобальта.

В Таблице 3 приведены данные согласно уравнению (16) для свежевосстановленного катализатора.

Данные этой таблицы могут быть использованы для определения RIAF при помощи следующих величин:

(а) Одна единица RIAF соответствует 1,72×10-5 мол атомов на поверхности кобальта на грамм катализатора, как указано выше;

(б) один атом кобальта на поверхности занимает площадь 0,0662 нм2. Следовательно, одна единица RIAF соответствует 0,686 м2 площади поверхности металлического кобальта/грамм катализатора.

Уравнение (17) дало возможность получить данные, приведенные в Таблице 4.

Визуальное отражение этого раздела представлено на Фиг 7, что позволяет сделать следующие выводы

1. Катализатор Фишера-Тропша, содержащий 20 мас.% кобальта на носителе, является оптимальным, если свежевосстановленный катализатор отвечает следующим критериям:

(а) степень восстановления равна примерно 75%;

(б) он имеет мономодальное Гауссово распределения кристаллитов металлического кобальта по размерам;

(в) площадь поверхности металлического кобальта составляет 2,1-15,0 м2, более предпочтительно 4,1-13,0 м2/г катализатора;

(г) геометрия катализатора (то есть пористость, распределение пор по размерам и т.д.) обеспечивает фактор стабилизированной эффективности синтеза Фишера-Тропша, равный примерно 1.

2. Следовательно, можно приготовить катализатор Фишера-Тропша, содержащий 20 мас.% кобальта на подложке, с начальным RIAF (то есть аi), равным 3,0-10,0, что в (2,4±1,3) раза больше соответствующей величины для катализатора В (аi=2,8).

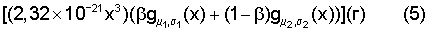

1.6 Оптимальное распределение кристаллитов металлического кобальта по размерам для родового катализатора на основе кобальта на носителе с фактором эффективности Фишера-Тропша, равным 1, и содержанием восстанавливаемого кобальта, равным 1, и содержанием восстанавливаемого кобальта, равным Ω мас.%, то есть восстанавливаемого в процессе активации катализатора.

Для количественного определения оптимальных характеристик использовали те же самые критерии, что и в 1.5.

Математические уравнения, описывающие мономодальное Гауссово распределение CSD, приведены в разделе 1.5, это - уравнения (12), (13), (14) и (15).

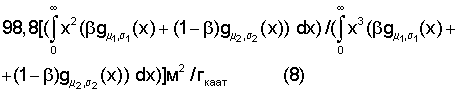

Для свежевосстановленного катализатора: площадь поверхности кристаллитов металлического кобальта по размером более θ нм равна:

В Таблице 5 приведены данные, полученные по уравнению (18) для свежевосстановленного катализатора.

Данные этой таблицы могут быть использованы для определения RIAF при помощи следующих величин:

(а) Одна единица RIAF соответствует 1,72×10-5 мол атомов на поверхности кобальта на грамм катализатора, как указано выше;

(б) один атом кобальта занимает на поверхности площадь 0,0662 нм2. Следовательно, одна единица RIAF соответствует 0,686 м2 площади поверхности металлического кобальта / грамм катализатора.

Уравнение (19) позволяет построить Таблицу 6.

Визуальное отражение этой Таблицы представлено на Фиг.8 и позволяет сделать следующие выводы.

1. Катализатор Фишера-Тропша на основе кобальта на носителе, содержащий Ω мас.% восстанавливаемого кобальта, будет оптимальным, если свежевосстановленный катализатор отвечает следующим критериям:

(а) имеет мономодальное Гауссово распределения кристаллитов металлического кобальта по размерам;

(б) площадь поверхности металлического кобальта составляет 0,014-1,03 Ω, предпочтительно 0,28-0,89 Ω м2/г катализатора;

(в) геометрия катализатора (то есть пористость, распределение пор по размерам и т.д.) обеспечивает фактор стабилизированной эффективности синтеза Фишера-Тропша, равный 1.

Пример 2.

Пример катализатора на основе кобальта на носителе Al2O3 для синтеза в суспензии согласно изобретению (катализатор F), который проявлял повышенную начальную активность Фишера-Тропша.

В Примере 1 было показано, что оптимальный размер кристаллитов металлического кобальта составляет 10-14 нм, предпочтительно 10-12 нм, то есть этот размер является оптимальным с точки зрения максимального стабилизированного RIAF. За исключением распределения кристаллитов металлического кобальта по размерам, которое имеет пик между 8,2 нм и 10,3 нм, наблюдаемая величина аi (то есть RIAF в начальное время) является ожидаемой величиной стабилизированного RIAF. Цель идентификации катализаторов Фишера-Тропша на носителе с повышенными начальными значениями характеристической активности состояла в превращении бимодального распределения кристаллитов металлического кобальта по размерам (CSD) свежевосстановленного образца катализатора В в мономодальное Гауссово распределение при

- размере наиболее распространенных кристаллитов металла, равном 12±2 нм;

- узком распределении.

Если катализатор В используется как эталон, значительное увеличение среднего размера кристаллитов окиси кобальта прокаленного предшественника усовершенствованного катализатора (m) г Со/(0,0025 m) г Pt/100 г Al2О3 можно количественно определить по более легкой восстанавливаемости. Это утверждение основано на общем принципе, заключающемся в том, что получение высокодисперсного и сильно восстановленного катализатора затруднено при применении обычных методов приготовления катализаторов (например, пропиткой солями азотной кислоты). Убедительное подтверждение успешного получения нужного распределения кристаллитов металлического кобальта по размерам для свежевосстановленных катализаторов можно получить комбинацией следующих аналитических методов:

- хемосорбция Н2;

- трансмиссионная электронная микроскопия с высокой степенью разрешения (HRTEM);

- магнитный метод;

- фотоэлектронная спектроскопия с применением Х-лучей (XPS);

- гравиметрический метод анализа восприимчивости к окислению в среде Н2/Н2О, в которой находится модель и где окисление кобальта в массе термодинамически невозможно.

Для достижения указанной цели, то есть управления распределением кристаллитов окиси кобальта по размерам для прокаленных предшественников катализатора Фишера-Тропша, был получен катализатор F - (m) г Со/(0,0025 m)г Pt 100 г Al2O3.

Катализатор F (30 г Со/0,075 г Pt/3.1 г Ва/100 г Al2O3.

Носитель, представляющий собой пористые сферические частицы Al2О3 марки Puralox SCCa 5/150, фирмы SASOL Germany GmbH, модифицировали на стадии пропитки нитратом бария следующим образом:

2,86 г Ва(NO3)2 растворяли в 50 мл дистиллированной воды. Этот раствор помещали в круглодонную колбу объемом 500 мл в ротационном испарителе при 60°С и добавляли 50 г Puralox SCCa 5/150. Пропитка в водной суспензии и вакуумная сушка проводились при следующих условиях:

Этот высушенный в вакууме модифицированный барием промежуточный продукт подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха со скоростью 2,4 дм3/мин;

- Температурный режим:

25°С-(1,6°С/мин)→250°С-(16 часов)→250°С

В результате получали 3,1 г Ba/100 г Al2О3.

Катализатор Фишера-Тропша 30 г Со/0,075 г Pt/100 г Al2O3 был получен с применением предварительно сформованного носителя, модифицированного барием - 3,1 г Ba/100 г Al2О3 согласно методу пропитки в водной суспензии и вакуумной сушки с последующим прокаливанием в псевдоожиженном слое, как описано в патенте США 5 733 839 и заявках WO 99/42214 и WO 00/20116.

Катализатор получали следующим образом.

29,3 г Со(NO3)2·6Н2O растворяли в 28 мл дистиллированной воды, 0,0167 г (NH3)4Pt(NO3)2 растворяли в 7 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 35,0 г модифицированного носителя 3,1 г Ва/100 г Al2О3. Пропитку в водной суспензии и вакуумную сушку проводили по следующему режиму:

Этот высушенный в вакууме промежуточный продукт подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

35,1 г этого промежуточного прокаленного продукта подвергали второй пропитке кобальтом/платиной и прокаливанию.

16,5 г Со(NO3)2·6Н2O растворяли в 28 мл дистиллированной воды, 0,0273 г (NH3)4Pt(NO3)2 растворяли в 7 мл дистиллированной воды. Эти два раствора смешивали вместе в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 35 г полученного на первой стадии пропитанного и прокаленного продукта. Пропитку в водной суспензии и вакуумную сушку проводили следующим образом:

Этот высушенный в вакууме промежуточный продукт подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

Этот прокаленный предшественник катализатора восстанавливали, наносили восковое покрытие как в случае получения катализатора В и использовали в реакциях синтеза Фишера-Тропша в суспензии в CSTR в лабораторном масштабе.

Модификация носителя Al2О3 для катализатора F проводилась для изменения кислотности носителя на основании следующего.

Три из пяти различных видов гидроксильных групп на поверхности окиси алюминия могут служить для закрепления кобальта, то есть действовать как сайты роста во время стадии пропитки кобальтом. Путем ограничения поверхностной концентрации потенциальных точек роста кристаллитов кобальта при поддержании одинаковых количеств кобальта на м2 поверхности только что полученного носителя можно получить кристаллиты кобальта большего размера. Барий считается промотором, который может эффективно снижать концентрацию гидроксильных групп на поверхности Al2О3, а также других альтернативных носителей, таких как SiO2, TiO2 и др.

Подтверждение этому гипотетическому эффекту промотирования барием было получено методом магнитного анализа катализаторов Н и I. Катализаторы Н и I были получены следующим образом.

Катализатор Н (18 г Со/0,05 г Pt/100 г Al2O3)

Предварительно сформованный носитель Al2O3 Puralox SCCa 5/150, поставляемый фирмой SASOL Germany GmbH, пропитывали, сушили в вакууме и прокаливали, применяя раствор Co(NO3)2, согласно методу, описанному в патенте США 5733839 и заявках WO 99/42214 и WO 00/20116, включенных в данное описание в качестве ссылок. В частности, катализатор Н получали следующим образом.

На первой стадии пропитки раствор 43,7 кг нитрата кобальта (Со(NO3)2·6Н2О), 24,0 г (NH3)4Pt(NO3)2 в 32,1 л дистиллированной воды смешивали с 50,0 кг Puralox SCCa 5/150 (предварительно сформованная Al2O3), фирмы SASOL Chemie GmbH, Uberseering, Germany). Полученную суспензию помещали в конической вакуумной сушилке при непрерывном перемешивании. Температуру этой суспензии повышали до 60°С, после чего применяли вакуум 20 кПа (а). В течение первых 3-х часов сушки температуру медленно повышали, она достигла 95°С через 3 часа. Через 3 часа вакуум снижали до 3-15 кПа (а). Пропитанный носитель катализатора сушили в течение 9 часов, после чего этот носитель прокаливали при 250°С в течение 6 часов. Приготовление этого катализатора ограничено одной стадией пропитки, поэтому количество кобальта невелико - 18 г Со/100 г Al2О3.

Пред анализом этого продукта магнитным методом этот прокаленный предшественник катализатора восстанавливали и наносили восковое покрытие по методу, описанному для катализатора В.

Катализатор I (18.8 г Со/0,052 г Pt/3,1 г Ва/1,4 г Si/100 г Al2O3)

Puralox SCCa 5/150 (предварительно сформованный носитель катализатора Al2О3, поставляемый фирмой SASOL Germany GmbH), модифицировали пропиткой в суспензии тетраэтоксисиланом (то есть TEOS) в этаноле и прокаливали во вращающейся печи по методу, описанному в заявке WO 99/42214, являющейся ссылкой. Методику осуществляли следующим образом.

К 32 г TEOS (тетраэтоксисилана) и 200 г этанола добавляли 200 г Puralox SCCa 5/150 (носитель катализатора Al2О3, поставляемый фирмой SASOL Germany GmbH). На стадии пропитки суспензию помещали в вакуумную сушилку при непрерывном перемешивании. Суспензию сушили при 100°С и давлении 20 мбар. Затем высушенный пропитанный носитель прокаливали при 500°С со скоростью нагрева 1°С/мин, воздух подавали со скоростью 1,7 дм3/мин в трубу для прокаливания из нержавеющей стали в течение 2 часов. Затем 50 г этого модифицированного носителя пропитывали раствором 3 г Ва(NO3)2 в 30 мл воды, добавляя носитель в раствор. На стадии пропитки суспензию помещали в вакуумную сушилку и непрерывно перемешивали. Суспензию сушили при 100°С и давлении 20 мбар. Затем высушенный пропитанный модифицированный носитель прокаливали при 500°С со скоростью нагрева 1°С/мин, воздух подавали со скоростью 1,7 дм3/мин в псевдоожиженном слое в течение 2 часов. Этот полученный носитель - 3,1 г Ва/1,4 г Si/100 г Al2O3, затем пропитывали водным раствором Со(NO3)2, сушили в вакууме и прокаливали согласно методу получения катализатора, описанному в патенте США 5733839 и заявках WO 99/42214 и WO 00/20116, включенных в данное описание в качестве ссылок. Конкретно, катализатор I был получен следующим образом. 50 г этого модифицированного носителя смешивали с раствором 22,25 г Со(NO3)2·6Н2O и 25 мг Pt(NH3)4(NO2)2 в 50 мл воды, добавляя носитель к раствору. На стадии пропитки суспензию передавали в вакуумную сушилку и перемешивали непрерывно. Температура этой суспензии повышалась до 100°С и применяли вакуум 20 мбар в течение 2 часов. Высушенный пропитанный продукт прокаливали при 150°С со скоростью нагрева 1°С/мин в течение часа и затем температуру повышали до 250°С со скоростью нагрева 1°С/мин в течение 4 часов при подаче воздуха со скоростью 1,7 дм3/мин. Приготовление этого катализатора было ограничено одной стадией пропитки, поэтому получали носитель со сравнительно небольшим содержанием металла - 18,8 г Со/100 г Al2O3.

Этот прокаленный предшественник катализатора восстанавливали и наносили восковое покрытие согласно методике, описанной для катализатора В. Затем осуществляли его анализ магнитным методом. Полученные результаты приведены в Таблице 7.

Очевидное расхождение, видное на Фиг.8 (промотированный барием предшественник катализатора, восстанавливаемый в немного большей степени), может быть обусловлено артефактом, который вызван некоторым количеством бария, который мог раствориться в растворе соединения кобальта для пропитки.

Пропитанный барием и высушенный промежуточный продукт катализатора F был прокален при довольно высокой температуре, равной 600°С, с целью усиления связи между окисью алюминия и барием. Это намерение было подкреплено опубликованными данными о том, что активность катализаторов Фишера-Тропша чувствительна к щелочному промотированию и что структурное промотирование катализаторов на основе кобальта, например, окисью магния, вообще приводит к сопротивлению реакции. Следовательно, можно сделать вывод, что катализатор F обнаруживает количественное доказательство улучшенного распределения кристаллитов металлического кобальта по размерам, что было ожидаемым для получения катализаторов Фишера-Тропша с повышенной начальной характеристической активностью и, следовательно, стабилизированными RIAF.

В Таблице 8 приведены данные, подтверждающие этот вывод.

Характеристики катализатора F и условия синтеза Фишера-Тропша в суспензии в CSTR

На основании данных Таблицы 8 и Фигуры 8 можно сделать следующие выводы.

Катализатор F.

Катализатор F имел фактор начальной характеристической активности Фишера-Тропша, равный 3,6 единиц. Это было достигнуто при содержании кобальта 30 г/100 г Al2О3.

Относительное повышение аi показано в Таблице 9.

Катализатор F содержал 13,1 мас.% восстанавливаемого кобальта, что видно на Фиг.5, если заменить Ω величиной 13,1 для катализатора F. Площадь поверхности кобальта в свежевосстановленном катализаторе F была определена как 9,7 м2/г катализатора, наиболее распространенная величина аi равна примерно 10,0.

Вышеприведенные выводы обобщены в Таблице 10.

*Примечание: Идеальный катализатор Фишера-Тропша на носителе обладает следующими характеристиками:

а) мономодальным распределением кристаллитов металлического кобальта по размерам для свежевосстановленного образца;

б) в случае стабилизированного катализатора он имеет фактор эффективности в реакциях синтеза Фишера-Тропша, равный 1.

Пример 3: (не по изобретению)

Катализатор К (30 г Со/0,075 г Pt/3 г F/100 г Al2O3)

Puralox SCCa 5/150 (то есть сферические пористые частицы носителя катализатора), поставляемый фирмой SASOL Germany GmbH), модифицировали во время стадии пропитки гидрофторидом следующим образом: 3 г 48%-ного раствора фтористоводородной кислоты смешивали с 50 мл дистиллированной воды в тефлоновом стакане. Этот раствор добавляли к 50 г Puralox 5/150 в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С. Пропитку в водной суспензии и вакуумную сушку проводили по следующей методике:

Этот высушенный в вакууме модифицированный фтором промежуточный продукт подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха подавали со скоростью 2,4 дм3/мин;

- Температурный режим:

от 25°С до 500°С со скоростью 1,6°С/мин и выдержка при 500°С в течение 4 часов. Получали модифицированный носитель - 3,1 г F/100 г Al2О3. Катализатор Фишера-Тропша для синтеза в суспензии, 30 г Со/0,075 г Pt/100г Al2О3, получали на модифицированном предварительно сформованном носителе - 3 F/100 г Al2О3, согласно методу пропитки в водной суспензии и сушки с последующим прокаливанием в псевдоожиженном слое, как описано в патенте США 5733839, заявках WO 99/42214 и WO 00/20116.

Катализатор получали следующим образом.

29,3 г Со(NO3)2·6Н2O растворяли в 28 мл дистиллированной воды и 0,0167 г (NH3)4Pt(NO3)2 растворяли в 7 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 35,0 г модифицированного носителя 3,1 г F/100 г Al2О3. Пропитку в водной суспензии и вакуумную сушку проводили следующим образом:

Полученный высушенный в вакууме промежуточный продукт подвергали прокаливанию в псевдоожиженном слое при следующих условиях:

- Непрерывный поток воздуха со скоростью 1,7 дм3/мин;

- Температурный режим:

от 25°С до 250°С со скоростью 1°С/мин и выдержка при 250°С в течение 6 часов. 35 г этого прокаленного промежуточного продукта подвергали второй стадии пропитки кобальтом/платиной и прокаливания:

16,5 г Со(NO3)2·6H2О растворяли в 28 мл дистиллированной воды и 0,0273 г (NH3)4Pt(NO3)2 растворяли в 7 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 35,0 г промежуточного продукта, пропитанного кобальтом/платиной и прокаленного на первой стадии. Пропитку в водной суспензии и вакуумную сушку проводили следующим образом:

Этот высушенный в вакууме промежуточный продукт подвергали прокаливанию в псевдоожиженном слое при следующих условиях:

- Непрерывный поток воздуха со скоростью 1,7 дм3/мин;

- Температурный режим:

от 25°С до 250°С со скоростью 1°С/мин и выдержка при 250°С в течение 6 часов. Для использования в реакциях синтеза Фишера-Тропша в суспензии в CSTR в лабораторном масштабе этот прокаленный предшественник катализатора восстанавливали и наносили на него восковое покрытие по способу, описанному для катализатора В. Этот катализатор использовали в реакции синтеза Фишера-Тропша (Таблица 11), никакого влияния промотирования фторидом на характеристическую активность катализатора Фишера-Тропша не наблюдалось.

Этот факт можно объяснить тем, что в противоположность барию фторид не связывается с гидроксильными группами, которые используются для закрепления кристаллитов кобальта, но фторид связывается с другими гидроксильными группами. Таким образом, фторид не влияет на распределение кристаллитов кобальта по размерам и, следовательно, на характеристическую активность Фишера-Тропша.

Пример 4.

Примеры катализаторов на основе кобальта на носителе Al2О3 для синтеза в суспензии согласно изобретению (катализаторы Е и G), которые проявляли повышенную начальную активность Фишера-Тропша.

Образцы катализаторов Е и G получали для достижения цели, указанной выше, то есть управления распределением кристаллитов окиси кобальта по размерам в прокаленных предшественниках катализаторов Фишера-Тропша состава (m)г Co/(0,0025 m)г Pt/100 г Al2O3.

Катализатор Е (40 г Со/0,100 г Pt/100 г Al2O3)

Продукт фирмы SASOL Germany GmbH марки Puralox SCCa 5/150 (то есть предварительно сформованные пористые сферические частицы Al2О3) покрывали однородным слоем на основе углерода в KataLeuna GmbH Catalysts (Am Haupttor, D-06236 Leuna; Germany) методом, описанным в ЕР 0681868, этот источник включен в качестве ссылки. В результате получали модифицированный носитель 12,4 г С/100 г Al2О3.

С применением этого модифицированного носителя - 12,4 г С/100 г Al2О3 получали 40 г Со/0,100 г Pt/100 г Al2О3, катализатор реакций Фишера-Тропша в суспензии, по методу пропитки в водной суспензии и вакуумной сушки с последующим прокаливанием в псевдоожиженном слое, описанным в патенте США 5733839 и заявках WO 99/42214 и WO 00/20116, включенных в качестве ссылок.

В частности, катализатор Е получали следующим образом.

34,1 г Со(NO3)2·6Н2О растворяли в 40 мл дистиллированной воды и 0,0185 г (NH3)4Pt(NO2)2 растворяли в 10 мл дистиллированной воды. Эти два раствора смешивали

в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 50 г модифицированного носителя 12,4г С/100 г Al2О3. Пропитку в водной суспензии и вакуумную сушку проводили при следующих условиях:

Полученный высушенный в вакууме промежуточный продукт подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

50 г этого промежуточного прокаленного продукта подвергали второй пропитке кобальтом/платиной и прокаливанию.

34,1 г Со(NO3)2·6Н2О растворяли в 40 мл дистиллированной воды и 0,0189 г (NH3)4Pt(NO3)2 растворяли в 10 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 50 г промежуточного продукта, пропитанного и прокаленного на первой стадии. Пропитку в водной суспензии и вакуумную сушку проводили методом, использованным на первой стадии пропитки кобальтом/платиной. Этот высушенный в вакууме промежуточный продукт сразу подвергали прокаливанию в псевдоожиженном слое при следующих условиях:

- Непрерывный поток воздуха подают со скоростью 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

50 г прокаленного продукта подвергали третьей пропитке кобальтом/платиной и прокаливанию.

25,4 г Со(NO3)2·6Н2O растворяли в 40 мл дистиллированной воды, 0,0446 г (NH3)4Pt(NO3)2 растворяли в 10 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 50 г промежуточного продукта, пропитанного и прокаленного на второй стадии. Пропитку в водной суспензии и вакуумную сушку проводили методом, использованным на первой стадии пропитки кобальтом/платиной. Этот высушенный в вакууме промежуточный продукт сразу подвергали прокаливанию в псевдоожиженном слое при следующих условиях:

Непрерывный поток воздуха подают со скоростью 1,7 дм3/мин;

Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

Все три последовательные стадии пропитки были, таким образом, осуществлены в соответствии с ограничениями, накладываемыми величиной объема пор твердых материалов.

Для подготовки к применению для проведения синтеза Фишера-Тропша в суспензии в CSTR в лабораторном масштабе прокаленный предшественник катализатора, полученный выше, восстанавливали при температуре 350°С. Для этой цели 22,8 г катализатора восстанавливали чистым водородом (объемная скорость 2000 мл/г катализатора/час) при давлении 1 бар, при этом температуру повышали с 25°С до 350°С со скоростью 1°С/мин, после чего поддерживали равной 350°С в течение 16 часов. Восстановленному катализатору давали охладиться до комнатной температуры, водород заменяли аргоном и выгружали в расплавленный воск в атмосфере аргона. Этот катализатор, содержащий восковое покрытие, помещали затем в реактор для синтеза.

Катализатор G (3 г Со/0,075 г Pt/100 г Al2О3)

Промотированный платиной катализатор на основе кобальта получали на предварительно сформованном носителе марки Puralox SCCa 5/150, фирмы SASOL Germany GmbH в соответствии со способом пропитки и вакуумной сушки с последующим прокаливанием, описанным в патенте США 5733839 и заявках WO 99/42214 и WO 00/20116. Конкретно, катализатор получали следующим образом.

44,6 г Со(NO3)2·6Н2О растворяли в 40 мл дистиллированной воды, 0,0248 г (NH3)4Pt(NO3)2 растворяли в 10 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении и добавляли 50 г Puralox SCCa 5/150. Пропитку в водной суспензии и вакуумную сушку осуществляют при следующих условиях:

Этот высушенный в вакууме продукт сразу же подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха со скоростью 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

Прокаленный промежуточный продукт первой стадии пропитки кобальтом/ платиной и прокаливания подвергали затем частичному восстановлению до второй (и последней) пропитки кобальтом/платиной. Для этой цели этот промежуточный продукт восстанавливали чистым водородом (объемная скорость 2000 мл/г промежуточного продукта/час) при давлении 1 бар, в то время как температуру повышали от 25°С до 230°С со скоростью 1°С/мин, после чего температуру поддерживали постоянной и равной 230°С в течение 2 часов.

35,0 г этого частично восстановленного продукта подвергали второй пропитке водным раствором кобальта/платины в атмосфере аргона, при этом раствор для пропитки был приготовлен следующим образом.

22,7 г Со(NO)3·6Н2О растворяли в 28 мл дистиллированной воды и 0,0401 г (NH3)4Pt(NH3)2 растворяли в 7 мл дистиллированной воды. Эти два раствора смешивали в круглодонной колбе объемом 500 мл в ротационном испарителе при 60°С и атмосферном давлении. Пропитку в водной суспензии и вакуумную сушку осуществляли при следующих условиях:

Этот высушенный в вакууме продукт сразу же подвергали прокаливанию в псевдоожиженном слое по следующему режиму:

- Непрерывный поток воздуха со скоростью 1,7 дм3/мин;

- Температурный режим:

25°С-(1°С/мин)→250°С-(6 часов)→250°С

Для подготовки к применению для проведения синтеза Фишера-Тропша в суспензии в CSTRa лабораторном масштабе прокаленный предшественник катализатора, полученный выше, восстанавливали и наносили восковое покрытие по методике, описанной для катализатора В.

Профили восстановления катализаторов Е и G при запрограммированной температуре (TPR) (Фигуры 10 и 11) находятся в соответствии с предположением, что способность к восстанавливаемости является качественным показателем увеличения среднего размера кристаллитов окиси кобальта, как также объясняется в Примере 2. Повышение первоначальной характеристической активности Фишера-Тропша, показанное на Фиг.8, ожидалось.

Следовательно, можно сделать вывод, что катализаторы Е и G характеризуются качественным улучшением распределения кристаллитов металлического кобальта по размерам, то есть имеют характеристику, которая, как ожидалось, должна привести к получению катализаторов Фишера-Тропша с повышенными начальными характеристическими активностями и, следовательно, со стабилизированными RIAF. Это ожидание оправдалось, что отражено в Таблице 12.

Применение катализаторов Е и G на основе кобальта в реакциях синтеза Фишера-Тропша в суспензии в CSTR

На основании данных Таблицы 12 и Фигур 8 и 12 можно сделать следующие выводы.

Катализатор Е.