Изобретение относится к области амортизаторов и может быть использовано для амортизации ракет, установленных в шахтных пусковых установках подводных лодок.

Основной характеристикой амортизаторов системы амортизации ракеты является его силовая характеристика на сжатие (зависимость создаваемого амортизатором усилия от величины его сжатия) или жесткость (отношение усилия к сжатию).

Известен способ изготовления резинометаллического амортизатора, заключающийся в обеспечении уменьшения разброса жесткости амортизатора (РМА) при его изготовлении (технологический разброс) путем уменьшения разброса физико-механических параметров резиновой смеси, а также уменьшения разброса параметров вулканизации, основными из которых являются температура, время, а также давление в пресс-форме (Григорьев В.Т. Расчет и конструирование резиновых амортизаторов. М.: Государственное научно-техническое издательство машиностроительной литературы, 1960, стр.9).

Недостатком известного технологического процесса является его низкая эффективность, так как основное изменение жесткости происходит при эксплуатации амортизаторов. Если технологический разброс составляет 6-10%, то разброс жесткости за все время эксплуатации амортизатора в шахте с размещенной в ней ракетой - 30-40%.

Указанное изменение обусловлено тем, что в процессе эксплуатации в массиве резины происходят процессы деструкции макромолекул под действием температуры и нагрузок. В контакте с воздухом происходит также окисление и образование кислородосодержащих групп. Суммарным результатом этого является повышение жесткости амортизаторов и, как следствие, увеличение разброса жесткости (силовой характеристики).

Ближайшим аналогом, взятым в качестве прототипа, является резинометаллический амортизатор, содержащий по торцам металлическую арматуру (основание и планку) и резиновый элемент, снабженный эластичным поясом. По истечении определенного срока эксплуатации пояс снимают или заменяют на более тонкий. Таким способом восстанавливают прежний уровень силовой характеристики РМА (Патент РФ №2181455 с приоритетом от 16 февраля 2000 г.).

Недостатком прототипа является необходимость проведения операции по снятию или замене эластичного пояса. Учитывая большое количество амортизаторов на подводной лодке, указанная операция представляет значительную трудоемкость.

Задачей, на решение которой направлено заявляемое изобретение, является повышение стабильности силовой характеристики РМА на протяжении всего срока эксплуатации.

Поставленная задача решается тем, что после вулканизации проводят искусственное тепловое старение резины при температуре 60-100 градусов Цельсия в течение 7-12 суток, имитирующее начальный срок эксплуатации амортизатора до 2-3 лет, при котором происходит основное возрастание его жесткости, при этом амортизатор изготавливают с заведомо заниженной на величину приращения за указанный период времени жесткостью.

Технический результат, который может быть обеспечен при осуществлении изобретения, заключается в том, что возможно добиться уменьшения разброса жесткости резинометаллических амортизаторов в течение всего срока эксплуатации.

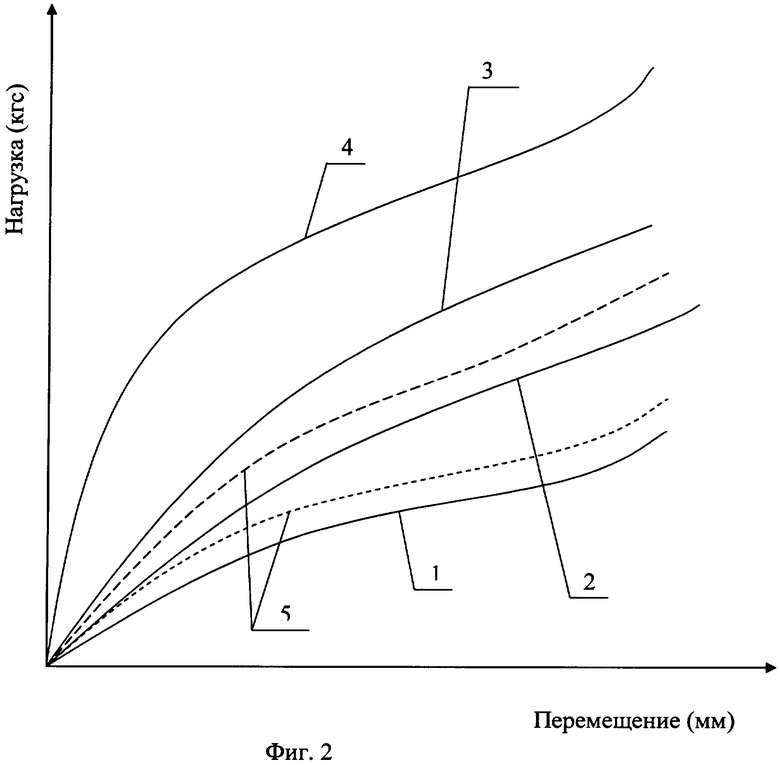

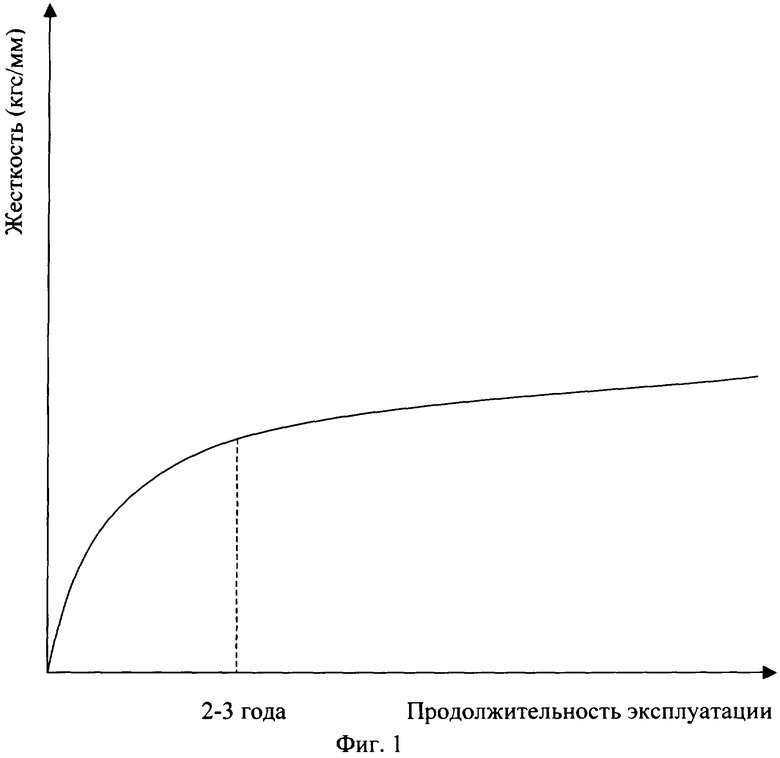

Сущность изобретения поясняется чертежами, где на фиг.1 показан график изменения жесткости РМА от времени эксплуатации, на фиг.2 - силовые характеристики РМА.

Анализ результатов замеров жесткости амортизаторов в процессе эксплуатации и в процессе искусственного теплового старения показал, что наиболее интенсивное изменение жесткости (до 60-80% эксплуатационного разброса) происходит в течение первых 2-3 лет эксплуатации. При дальнейшей эксплуатации жесткость изменяется незначительно.

Выбор геометрических параметров амортизатора производится таким образом, чтобы номинальная силовая характеристика (характеристика без учета технологического разброса) была ниже значений потребной силовой характеристики. Величина занижения силовой характеристики относительно потребной выбирается равной величине ужесточения характеристики РМА, полученной в результате искусственного теплового старения.

При указанном порядке выбора геометрических параметров РМА и проведении искусственного теплового старения разброс силовых характеристик РМА будет определяться суммой технологического разброса и оставшейся части (20-40%) эксплуатационного разброса.

На фиг.2 показаны:

1. средняя силовая характеристика РМА после изготовления;

2. номинальная потребная силовая характеристика РМА (средняя силовая характеристика после искусственного теплового старения);

3. верхняя граница разброса характеристик РМА в конце срока эксплуатации;

4. верхняя граница разброса характеристик РМА в случае применения амортизатора, не подверженного искусственному тепловому старению;

5. границы разброса силовых характеристик РМА в конце срока эксплуатации.

Общий уменьшенный разброс силовых характеристик амортизатора ограничен линиями 5 (нижней границей) и 3.

Общий уменьшенный разброс силовых характеристик РМА без проведения искусственного теплового старения ограничен линиями 1 и 4.

Реализация предлагаемого способа осуществляется следующим образом. После изготовления партии амортизаторов в количестве, например, 100 штук определяют их среднюю силовую характеристику, сравнивают с потребной и назначают конкретный режим искусственного теплового старения указанной партии амортизаторов. Старение производят в термокамере.

Проведение вышеуказанной операции дает возможность получить потребную силовую характеристику амортизаторов.

Предлагаемый способ изготовления резинометаллического амортизатора позволяет уменьшить разброс жесткости в течение всего срока эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР | 2000 |

|

RU2181455C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНЫХ ЭЛЕМЕНТОВ МАШИН | 2017 |

|

RU2687458C1 |

| АМОРТИЗАЦИОННОЕ УСТРОЙСТВО МОРСКОЙ БАЛЛИСТИЧЕСКОЙ РАКЕТЫ | 2001 |

|

RU2199082C1 |

| Адаптивная система сейсмозащиты объектов | 2024 |

|

RU2840272C1 |

| Адаптивная система сейсмозащиты объектов | 2024 |

|

RU2840271C1 |

| Амортизационное устройство для сейсмоизоляции объектов (варианты) | 2023 |

|

RU2799276C1 |

| СПОСОБ ОТДЕЛЕНИЯ АМОРТИЗАТОРОВ РАКЕТЫ НА ТРАЕКТОРИИ ПОЛЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2199081C2 |

| АМОРТИЗАТОР СИСТЕМЫ ВИБРОЗАЩИТЫ ИНЕРЦИАЛЬНОЙ НАВИГАЦИОННОЙ СИСТЕМЫ | 2021 |

|

RU2774216C1 |

| Адаптивная система сейсмозащиты объектов (варианты) | 2023 |

|

RU2820180C1 |

| Способ сейсмоизоляции объектов и амортизационное устройство (варианты) для его осуществления | 2022 |

|

RU2787418C1 |

Изобретение относится к области амортизаторов и может быть использовано для амортизации ракет. Сущность изобретения заключается в том, что способ изготовления резинометаллического амортизатора преимущественно для амортизации ракеты, установленной в шахтной пусковой установке, включает изготовление металлической арматуры, соединение ее с резиновым массивом, вулканизацию резины. После вулканизации проводят искусственное тепловое старение резинового элемента при температуре 60-100 градусов Цельсия в течение 7-12 суток, имитирующее начальный срок эксплуатации амортизатора до 2-3 лет, при котором происходит основное увеличение его жесткости. Амортизатор изготавливают с заведомо заниженной на величину приращения за указанный период эксплуатации жесткостью. Техническим результатом является уменьшение разброса жесткости резинометаллических амортизаторов в течение всего срока эксплуатации. 2 ил.

Способ изготовления резинометаллического амортизатора преимущественно для амортизации ракеты, установленной в шахтной пусковой установке, включающий изготовление металлической арматуры, соединение ее с резиновым массивом, вулканизацию резины, отличающийся тем, что после вулканизации проводят искусственное тепловое старение резинового элемента при температуре 60-100°С в течение 7-12 суток, имитирующее начальный срок эксплуатации амортизатора до 2-3 лет, при котором происходит основное увеличение его жесткости, при этом амортизатор изготавливают с заведомо заниженной на величину приращения за указанный период эксплуатации жесткостью.

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР | 2000 |

|

RU2181455C2 |

| Виброизолирующая подвеска трубопровода | 1990 |

|

SU1767270A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765163C1 |

Авторы

Даты

2005-09-27—Публикация

2003-07-21—Подача