Изобретение относится к химическому машиностроению, в частности к конструкции силовых, амортизирующих и уплотнительных эластомерных элементов транспортного, нефтегазового оборудования, общего машиностроения.

Известен метод прогнозирования изменения свойств резины при термическом старении (ГОСТ 9.713-86). Характер изменения свойств резины с течением времени имеет вид экспоненциальной зависимости и приведен в ГОСТ 9.713-86 (чертеж 2). Способ изготовления эластомерных элементов с учетом известного метода заключается в расчетном определении оптимальных параметров эластомерного элемента (материал, геометрические размеры), обеспечивающих его надежное функционирование на протяжении всего времени эксплуатации, при учете неизбежного ухудшения свойств резины с течением времени.

Недостатком способа изготовления эластомерных элементов с использованием известного метода является значительная трудоемкость (необходимость получения большого числа экспериментальных данных для проведения расчетов изменения свойств резины с течением времени) и малая надежность получаемых эластомерных элементов (расчеты производят на основании экспериментов с лабораторными образцами, геометрические размеры которых значительно отличаются от геометрических размеров реальных изделий).

Наиболее близким к заявляемому способу является способ изготовления резинометаллического амортизатора (патент RU 2261380, МПК F16F 3/08, опубл. 27.09.2005), заключающийся в изготовлении металлической арматуры, ее соединении с резиновым массивом, вулканизации и искусственном тепловом старении при температуре 60-100°С в течение 7-12 суток, имитирующем начальный срок эксплуатации амортизатора (2-3 года), при этом амортизатор изготавливают с заведомо заниженной жесткостью.

Недостатком известного способа является его недостаточная универсальность. Эластомерные элементы машин, не выполняющие функции амортизаторов, зачастую имеют гораздо меньший начальный срок эксплуатации и не могут быть изготовлены с заведомо заниженными характеристиками. Без проведения искусственного теплового старения, имитирующего начальный срок эксплуатации эластомерных изделий, свойства эластомера (резины) неизбежно ухудшаются с течением времени, что снижает их эксплуатационные характеристики и надежность.

Техническим результатом заявленного способа является повышение его универсальности при снижении трудоемкости изготовления эластомерных элементов машин и повышение их надежности.

Технический результат достигается за счет того, что после сборки и вулканизации эластомерных элементов машин их части, деформируемые в процессе работы, подвергают ускоренному термическому старению (нагреву до температуры, превышающей температуру окружающего воздуха) в свободном (недеформированном) состоянии, причем температуру и продолжительность ускоренного термического старения задают из расчета максимальной стабильности свойств эластомерного элемента (остаточной деформации, твердости и т.д.) в период его эксплуатации.

Сущность заявленного технического решения поясняется следующими чертежами:

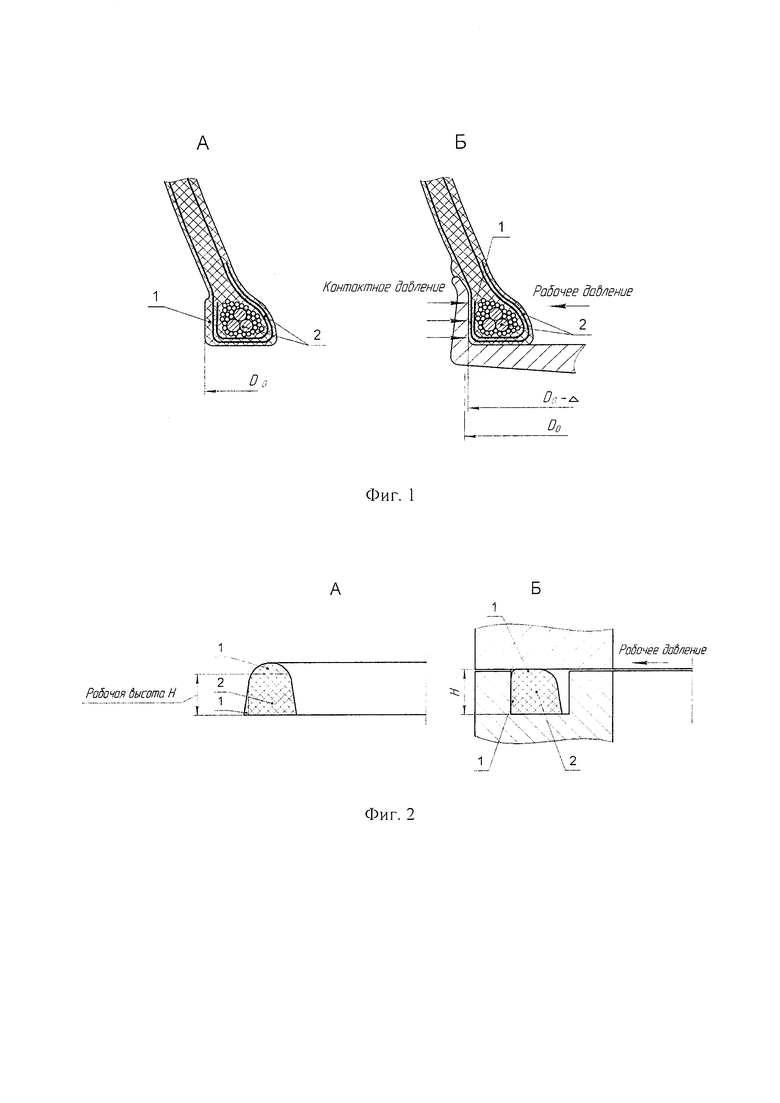

фиг. 1 - общий вид эластомерного элемента (борта автомобильной шины) в начальном состоянии (А) и после монтажа на обод колеса (Б);

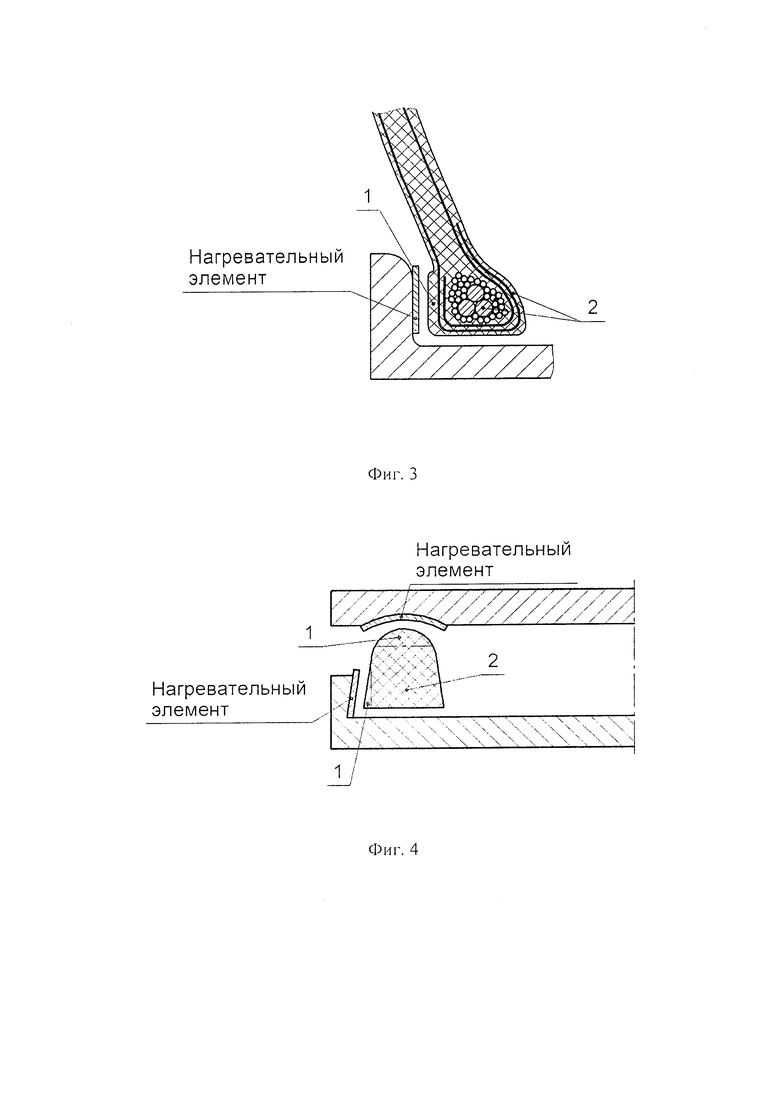

фиг. 2 - общий вид эластомерного элемента (резинового торцевого уплотнения) в начальном состоянии (А) и после сборки уплотняемого соединения (Б) с торцевым уплотнением;

фиг. 3 - общий вид борта автомобильной шины в оснастке для ускоренного термического старения по заявленному способу;

фиг. 4 - общий вид резинового торцевого уплотнения в оснастке для ускоренного термического старения по заявленному способу;

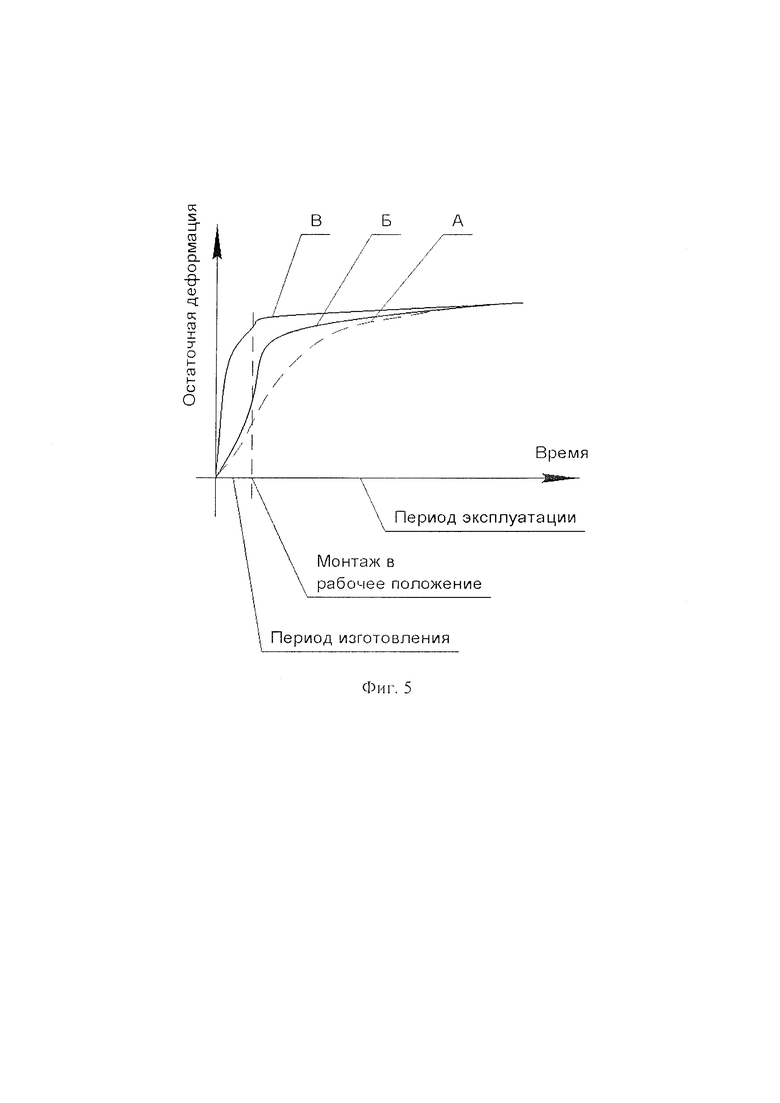

фиг. 5 - общий вид зависимости остаточной деформации резины от времени на лабораторных образцах (линия А), в реальных эластомерных элементах в процессе эксплуатации (линия Б) и при изготовлении эластомерных элементов по заявленному способу с их последующей эксплуатацией (линия В).

Использование эластомерных элементов в машиностроении основано на свойствах резины деформироваться под нагрузкой, при этом деформации могут превышать 50% от изначальных геометрических размеров эластомерного элемента. Соответственно, эластомерные элементы машин имеют деформирующиеся в процессе работы (рабочие) части 1 и недеформирующиеся части 2 (фиг. 1А, фиг. 2А).

Заявленный способ изготовления эластомерных элементов машин осуществляется следующим образом.

Эластомерный элемент собирают и вулканизуют по любой известной технологии, к примеру способом ручной сборки с последующей вулканизацией в автоклаве, после чего монтируют его в оснастку, конструкция которой обеспечивает нагревание деформируемых в процессе работы частей 1 эластомерного элемента (фиг. 3 и 4). При этом деформируемые в процессе работы части 1 находятся в свободном состоянии (не обжаты). Затем нагревают деформируемые в процессе работы части 1 эластомерного элемента до заданной температуры и выдерживают в течение заданного времени, при этом температуру и время задают из расчета максимальной стабильности свойств эластомерного элемента в период его эксплуатации (фиг. 5, линия В). При использовании заявленного способа используют только один график зависимости свойств резины от времени, что сокращает число необходимых предварительных экспериментов и, тем самым, снижает трудоемкость изготовления эластомерных элементов. Кроме того, график зависимости свойств резины от времени может быть построен для резины в эластомерном элементе любой конфигурации, что повышает универсальность заявленного способа.

Эластомерные элементы, изготовленные по заявленному способу, работают следующим образом.

Эластомерный элемент монтируют в рабочее положение (фиг. 1Б и 2Б), при этом рабочие части 1 эластомерного элемента деформируют на некоторую величину Δ, что обеспечивает необходимый режим функционирования машины, к примеру контактное давление в области обжатия рабочей части 1 резинокордного элемента, превышающее рабочее давление во внутренней полости эластомерного элемента (фиг. 1Б) или машины (фиг. 2Б). С течением времени, вследствие неизбежных процессов релаксации, остаточные деформации резины увеличиваются (фиг. 5), что означает снижение упругих свойств рабочих частей 1 и, соответственно, снижение величины деформирования Δ, создаваемой при монтаже эластомерного элемента. Релаксационные процессы в реальных эластомерных элементах включают в себя сравнительно быструю физическую релаксацию, обусловленную каландрованием резины, образованием химических связей при вулканизации и т.д., протекающую сравнительно быстро (в течение 2-3 дней) и медленно протекающую химическую релаксацию, что обеспечивает приближение характера зависимости свойств резины эластомерного элемента к экспоненциальному с ярко выраженной точкой перехода от сравнительно интенсивной релаксации (криволинейный участок) к приближенно прямолинейному участку.

Заявленный способ изготовления эластомерных элементов машин обеспечивает максимальную стабильность свойств эластомерного элемента в период его эксплуатации (минимизирует криволинейный участок зависимости свойств резины от времени, приходящийся на время эксплуатации эластомерного элемента), что обеспечивает сохранение величины деформирования Δ, создаваемой при монтаже эластомерного элемента в рабочее положение с течением времени.

Таким образом, заявленный способ изготовления эластомерных элементов машин обеспечивает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| МАСЛОТЕПЛОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2714351C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ МЕЖДУ ПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ЭЛЕМЕНТАМИ, ПРЕИМУЩЕСТВЕННО В ФОРМЕ ТРУБ | 2004 |

|

RU2279009C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| Способ определения долговечности эластомеров | 1990 |

|

SU1791753A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2680508C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

Изобретение относится к химическому машиностроению, в частности к конструкции силовых, амортизирующих и уплотнительных эластомерных элементов транспортного, нефтегазового оборудования, общего машиностроения. Способ изготовления эластомерных элементов машин осуществляют следующим образом. Эластомерный элемент собирают и вулканизуют по известной технологии, например, методом ручной сборки с последующей вулканизацией в автоклаве, после чего монтируют его в оснастку, конструкция которой обеспечивает нагревание деформируемых в процессе работы частей эластомерного элемента. Деформируемые в процессе работы части находятся в свободном состоянии - не деформированы. Затем подвергают ускоренному термическому старению только деформируемые в процессе работы части эластомерного элемента до заданной температуры и выдерживают в течение заданного времени, при этом температуру и время задают из расчета максимальной стабильности свойств эластомерного элемента в период его эксплуатации. Способ позволяет повысить надежность эластомерных элементов машин, повысить универсальность - использовать эластомерный элемент любой конфигурации при снижении трудоемкости изготовления. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления эластомерных элементов машин, заключающийся в том, что эластомерный элемент собирают и вулканизуют, затем подвергают его ускоренному термическому старению, отличающийся тем, что ускоренному термическому старению подвергают только части эластомерного элемента, деформируемые в процессе его работы, причем температуру и продолжительность ускоренного термического старения задают из расчета максимальной стабильности свойств эластомерного элемента в период его эксплуатации.

2. Способ изготовления эластомерных элементов машин по п. 1, отличающийся тем, что части эластомерного элемента, подвергаемые ускоренному термическому старению, в процессе ускоренного термического старения находятся в свободном - недеформированном состоянии.

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| Способ ускоренного термического старения плоских образцов резины | 1986 |

|

SU1516978A1 |

| US 20040065397 A1,08.04.2004 | |||

| Датчик давления | 1986 |

|

SU1384981A1 |

| WO 201616488 А1, 13.10.2016 | |||

| EP 3165350 A1, 10.05.2017 | |||

| US 20170210183 A1, 27.07.2017. | |||

Авторы

Даты

2019-05-13—Публикация

2017-12-13—Подача