Изобретение относится к строительным конструкциям общего назначения, к сооружениям, не обусловленным конструкцией стен, а именно к способам возведения сводчатым строительным конструкций.

Известен способ возведения сводчатой строительной конструкции с применением надувной эластичной мембраны (надувной опалубки) путем укладки на нее арматуры, укладки и временного закрепления съемных пригрузочных пластин с массой, обеспечивающей удельное давление на мембрану, равное удельному давлению слоя строительной смеси с арматурой, и дальнейшей укладки строительной смеси с последующим нагнетанием в мембрану воздуха до достижения ею проектного положения, выдерживания до твердения смеси и последующего удаления мембраны (Авторское свидетельство СССР №511411, МПК Е 04 В 1/32, Бюл. №15, 1976).

Наиболее близким аналогом для заявленного способа является способ возведения сводчатой строительной конструкции путем применения надувной эластичной мембраны, в проектном положении которой на ее внутренней поверхности создают полимерное покрытие с зафиксированными в нем кронштейнами, к которым крепят арматуру, после чего на внутреннюю поверхность полимерного покрытия наносят твердеющую строительную смесь, закрывающую упомянутую арматуру и образующую после затвердевания несущую оболочку сводчатой строительной конструкции (Патент США №4324074, МПК Е 04 В 1/34, 1982 г.).

Причина, препятствующая получению технического результата, который обеспечивается изобретением, заключается в выполнении стенки конструкции одинарной.

Задача, на решение которой направлено изобретение, заключается в увеличении прочности конструкции при одновременном уменьшении ее массы.

Технический результат, опосредствующий решение указанной задачи, заключается в выполнении стенки конструкции из двух несущих оболочек, разделенных ячейками с полой сердцевиной.

Достигается технический результат в строительной конструкции тем, что конструкция выполнена в виде соединенных между собой посредством распорок наружной и внутренней несущих оболочек, при этом между указанными оболочками расположены ячейки с полой сердцевиной, а на наружной поверхности наружной несущей оболочки расположено полимерное покрытие с зафиксированными в нем кронштейнами, посредством которых полимерное покрытие и наружная несущая оболочка соединены между собой.

Достигается технический результат в способе возведения строительной конструкции тем, что применяют надувную эластичную мембрану, в проектном положении которой на ее внутренней поверхности создают полимерное покрытие с зафиксированными в нем кронштейнами, к которым затем крепят первую арматуру, кроме того, к кронштейнам и/или к первой арматуре своими первыми концами прикрепляют распорки, после чего на внутреннюю поверхность полимерного покрытия наносят твердеющую строительную смесь, закрывающую первую арматуру и первые концы распорок, и образующую после затвердевания наружную несущую оболочку, после этого на внутренней поверхности наружной несущей оболочки располагают трубы, предназначенные для образования ячеек с полой сердцевиной, облегчающих строительную конструкцию, а ко вторым концам распорок прикрепляют вторую арматуру, на которую затем наносят твердеющую строительную смесь, закрывающую упомянутые трубы и вторую арматуру и образующую после затвердевания внутреннюю несущую оболочку, соединенную с наружной несущей оболочкой посредством упомянутых распорок.

Достигается технический результат в способе также тем, что на наружную поверхность упомянутой мембраны наносят текстурное покрытие.

Достигается технический результат в способе также тем, что после образования, по крайней мере, наружной несущей оболочки упомянутую мембрану снимают, а на освободившуюся вследствие этого наружную поверхность полимерного покрытия наносят текстурное покрытие.

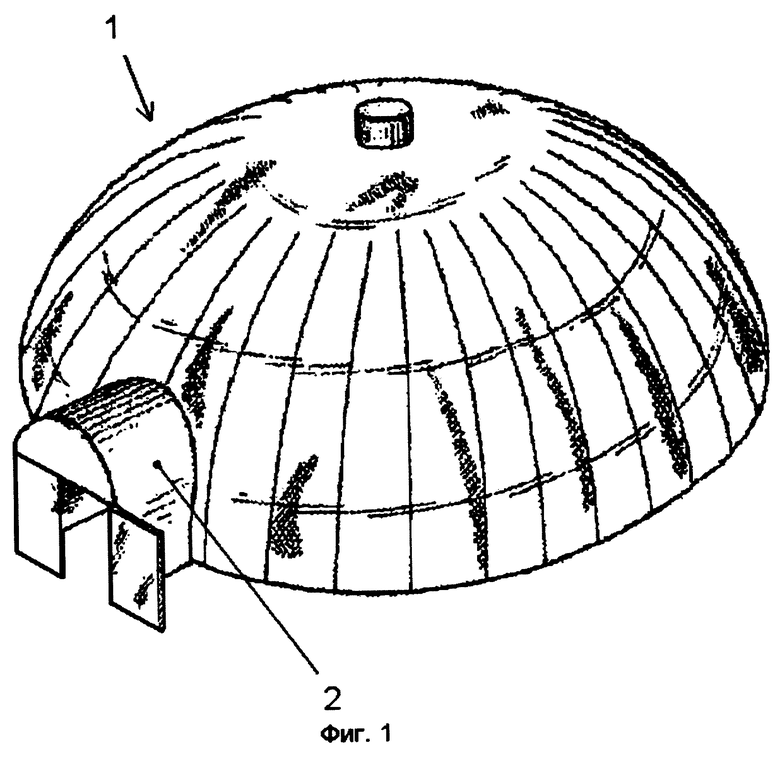

На фиг.1 показан общий вид сводчатой строительной конструкции 1 в аксонометрии; фиг.2 показан фрагмент поперечного сечения сдвоенной стенки конструкции; на фиг.3 показан отдельно кронштейн 6, причем на фиг.3а показан общий вид кронштейна 6 в аксонометрии, а на фиг.3b крупно показан один зубец 16 плиты 14 кронштейна 6 (всего зубцов 16 четыре и расположены они по углам плиты 14), а именно показан фрагмент угла плиты 14 кронштейна 6 со стороны, противоположной расположению стержня 17.

Сводчатая строительная конструкция имеет форму сводчатого здания 1 круглой в плане формы, определяемой формой фундамента (не показан). При этом в законченном виде здание имеет средства доступа в него в виде, например, дверного проема 2 (фиг.1).

Стенка конструкции выполнена сдвоенной и включает эластичную мембрану 3, текстурное покрытие 4, полимерное покрытие 5, подвесные кронштейны 6, наружную 7 и внутреннюю 8 несущие оболочки, первую 9 и вторую 10 арматуры, распорки 11, а также пластмассовые трубы 12, образующие ячейки 13 с полой сердцевиной (фиг.2). При этом сдвоенный характер стенки определяется наличием двух соединенных друг с другом несущих оболочек - наружной 7 и внутренней 8.

Эластичная мембрана 3 выполнена из поливинилхлоридной ткани. Текстурное покрытие 4 нанесено на наружную поверхность мембраны 3 для защиты указанной мембраны. Полимерное покрытие 5 выполнено из полиуретана и нанесено на мембрану 3 в ее проектном (надутом) положении на ее внутреннюю поверхность. Кронштейны 6 зафиксированы в полимерном покрытии 5 и обеспечивают соединение полимерного покрытия 5 с наружной несущей оболочкой 7, расположенной с внутренней стороны полимерного покрытия 5. К кронштейнам 6 прикреплена первая арматура 9, расположенная внутри наружной несущей оболочки 7, выполненной из торкрет-бетона. При этом первая арматура 9 образована связанными между собой горизонтальными 9а и вертикальными 9b арматурными стержнями. К кронштейнам 6 и/или к первой арматуре 9 прикреплены также своими первыми концами распорки 11. Ко вторым концам распорок 11 прикреплена вторая арматура 10, которая находится внутри внутренней несущей оболочки 8, выполненной из торкретбетона. При этом вторая арматура 10 образована связанными между собой горизонтальными 10а и вертикальными 10b арматурными стержнями (фиг.2).

Что касается кронштейнов 6, то каждый из них содержит металлическую плиту 14, имеющую поперечные сквозные отверстия 15 и зубцы 16, расположенные по углам плиты, и стержень 17, прикрепленный к плите 14 в ее центре и перпендикулярно ей. При этом зубцы 16 и стержень 17 имеют противоположную ориентацию относительно плиты 14 (фиг.3).

Возведение сводчатой строительной конструкции со сдвоенной стенкой и пример осуществления способа заключается в следующем.

Возведение сводчатой конструкции 1 начинают с фундамента (не показан). После того как площадка будет подготовлена, "стеновые опалубки" кольца фундамента врезают прямо в грунт. Диаметр кольца фундамента должен быть выдержан точно, поскольку заранее изготовленная эластичная мембрана должна четко сесть на кольцо фундамента. Расстояние между стальными арматурными стержнями внутри опалубки кольца фундамента определяется весом сводчатой конструкции 1, прочностью арматурных стержней фундамента, а также климатом данного региона и качеством почвы, на которой возводится конструкция 1.

Затем укладывают бетонный пол (не показан). Для этого поверх уплотненной поверхности укладывается пароизоляция. Поверх слоя пароизоляции напылением наносится слой пенополиуретана толщиной 25,4 мм. Плотность пенополиуретана - 31 кг/м3. Как только слой пенополиуретана станет прочным, сверху на него наносится слой песка. После того, как нанесут песок, делается расположение кабелепровода и водопровода. Как только эта сеть инженерных коммуникаций будет размещена, укладывается стержневая конструкция арматурных стержней диаметром 9,5 мм по схеме 1,2 м ×1,2 м по центру, при этом в месте пересечения стержни приподнимаются на 25,4 мм -50 мм. Обычно используются пенопластовые блоки, через которые проходит U-образная проволока, которая в свою очередь закрепляет соединенные внахлестку арматурные стержни фундамента и прочно прикрепляет их к грунту. Сверху на этот слой наносится арматурная сетка №3 по схеме 150 мм ×150 мм, к которой с помощью нейлоновых зажимов крепятся все трубки теплых полов.

После этого к кольцу фундамента крепят эластичную мембрану 3, в качестве которой используют мембрану "Эр Форм" ("Air Form"), производимую в США. Мембрану привозят на строительную площадку целиком или двумя частями в зависимости от размера мембраны. Иногда мембрана целиком не входит в транспортный контейнер. В таких случаях привозят две половинки мембраны, которые потом сваривают на месте.

Мембрана "Эр Форм", используемая в качестве надувной опалубки, изготавливается из полиэстерной ткани (торговая марка "Валмекс"), на которую сверху наносится поливинилхлоридное покрытие. Ткань "Валмекс" может быть армирована либо нейлоном, либо стекловолокном. Для куполов меньшего размера обычно используют нейлон, а для куполов большего диаметра используют стекловолокно, так как оно меньше растягивается. Отделочное покрытие может быть либо лакированным (т.е. глянцевым), либо не лакированным (матовым). Материал экологически безвреден. Ширина и толщина материала могут меняться в зависимости от размера купола. Мембрана "Эр Форм" (Air-Form) изготавливается в США на заказ в виде рулонов 14,6 м ×17 м, которые сваривают при высокой температуре. Внизу мембраны делаются пометки в местах 90, 180, 240 и 360 градусов. Это помогает монтажникам правильно определить размещение мембраны на кольце фундамента.

До того, как развернут мембрану, необходимо согнуть вовнутрь все торчащие вверх вертикальные арматурные стержни фундамента (не показаны), чтобы не повредить мембрану. Мембрана натягивается на кольцо фундамента и прикрепляется к наружной стенке кольцевого фундамента с помощью швеллеров длиной 152 мм, толщиной 6,4 мм, шириной 76 мм и высотой 152 мм (не показаны). Для этого в каждом швеллере по центру просверлено отверстие, через которое проходит резьбовой арматурный стержень, исходящий от кольца фундамента на уровне 64 мм ниже высоты наружной поверхности кольца. После того, как мембрана будет натянута на наружный диаметр кольца, а вшитая в мембрану веревка будет ниже нижнего края швеллера, в мембране делают отверстие или разрез, чтобы можно было просунуть упомянутый резьбовой арматурный стержень. Иногда имеет смысл не использовать такой арматурный стержень, когда, например, мембрана настолько мала, что ее нельзя никаким образом растянуть так, чтобы включить резьбовые арматурные стержни, которые будут выставляться на 89 мм за пределы наружного кольца кольцевого фундамента.

После того как эластичная мембрана 3 будет закреплена на фундаменте, ее можно надувать с целью ее установки в проектное положение.

Мембрану 3 надувают с помощью специально спроектированного нагнетательного насоса (не показан), который позволяет ограничить давление воздуха, подаваемого в мембрану. В противном случае мембрана может чрезмерно растянуться и не отвечать своему запроектированному размеру. Обычно для надувания мембраны создается давление, превышающее атмосферное на 30-35%. Для этого используют мощный нагнетательный насос, поставляемый фирмой Monolithic Constractors Ink (Монолитик Констрактор Инк, США).

Кроме того, мембрана 3 спроектирована так, чтобы в ней создавался воздушный шлюз, чтобы люди и оборудование могли входить и выходить из мембраны во время ее надувания. При этом некоторые устройства, как, например, подъемники и стрела-робот, должны быть расставлены по местам на монтажной площадке купола до разворачивания и надувания мембраны.

После того как мембрана 3 будет надута (т.е. установлена в проектное положение), на внутренней поверхности мембраны 3 создают полимерное покрытие 5 с зафиксированными в нем кронштейнами 6. Для этого используют полиуретан плотностью 40 кг/м3, который наносят напылением. В зависимости от температур внутри и снаружи купола 1 может потребоваться дополнительная подготовка внутренней поверхности мембраны 3. Иногда на внутреннюю поверхность мембраны 3 необходимо напылить химическое вещество, которое позволит избавиться от любых следов влаги на этой поверхности. В других ситуациях можно обойтись без этого. Определяющим фактором здесь будет свойство адгезии полиуретана к поверхности мембраны. При этом применяется напыляемый пенополиуретан марки "Изур-3030" с плотностью первого слоя 42 кг/м3 и плотностью второго слоя 39 кг/м3 (прочность при сжатии 210 кг/м3). Приготовление пенополиуретана происходит при смешивании двух компонентов А и В и катализатора. Катализатор (К) составляет 6% к компоненту А. Фасуются компоненты в металлическую 200-литровую тару, причем вес компонента А в 200-литровой таре составляет 180 кг, а вес компонента В (в аналогичной таре) составляет 250 кг. Катализатор фасуется в 5-литровую тару. Смешиваются компоненты в следующих пропорциях: по массе А/В+К/В - 1/1,4, по объему А/В+К/В - 1/1,5. Данные характеристики приведены для пенополиуретана марки "Изур-3030", изготовленного по бесфреоновой технологии, которая соответствует экологическим требованиям Западно-Европейского союза.

Производит данный продукт ФГУП "Пермский завод им. С.М.Кирова" (производство "Уретан"). Вся продукция сертифицирована.

До нанесения пенополиуретана необходимо специальными пенопластовыми рамками закрыть все места, где будут расположены окна, двери и/или вырезы (см., например, позицию 2 на фиг.1). После того как пенопласт будет прикреплен к мембране 3 "Эр Форм" (Air-Form) с помощью контактного клеящего состава ЗМ №77, можно начинать нанесение пенополиуретана. "ЗМ" - это компания, которая изготавливает 125 различных типов контактного клея, который используется для склеивания тканей, пластмассы, стекла, металла и т.д. Клей №77 используется для склеивания гладких и плоских поверхностей любых материалов.

Создание полимерного покрытия 5 на внутренней поверхности мебраны 3 (мембраны Air-Form) осуществляют нанесением нескольких слоев пенополиуретана. При нанесении первого слоя пенополиуретана его толщина может колебаться в целом в пределах от 19 мм до 25,4 мм. Данный слой должен покрыть всю внутреннюю поверхность мембраны 3 до того, как можно будет наносить второй слой. При нанесении второго слоя смесь пенополиуретана подкрашивают другим цветом (например, зеленым) с тем, чтобы оператор мог легко определить, где он не нанес второй слой пенополиуретана. В качестве красителя для полиуретана применяется подкрашенная концентрированная смола, которая обычно добавляется к смеси из двух компонентов. Краситель добавляется в тару с компонентом А, вследствие чего не нарушается коэффициент соответствия компонентов. Второй слой пенополиуретана должен наноситься в пределах той же толщины, что и первый - от 19 мм и до 25,4 мм. Итак, после того, как общая толщина нанесенного пенополиуретана составит от 38 мм до 50 мм, можно будет монтировать подвесные кронштейны 6 из легкого металла. Для этого кронштейны 6 их пластинами 14 с отверстиями 15 и выступами 16 прочно вдавливаются в поверхность пенополиуретана только лишь нажатием руки.

Кронштейны 6 спроектированы специально так, чтобы правильно расположить не только горизонтальные арматурные стержни 9а первой арматуры 9, но и указать предполагаемую толщину последнего слоя пенополиуретана и окончательный уровень, до которого будет наноситься торкрет-бетон 7. Индивидуальные места размещения кронштейнов 6 определяются общей конструкцией купола 1, а для физического их размещения применяется лазерный указатель (не показан), вращающийся на разных уровнях, начиная с макушки купола 1. После того как горизонтальная линия будет направлена (спроектирована) на внутреннюю стенку купола 1 и одновременно с ней будет спроектирована вертикальная линия, рабочий сможет физически прикрепить подвесной кронштейн 6, нажав на него прямо в точке пересечения лазерных проекций. После того как будет завершено прикрепление всех подвесных кронштейнов 6, можно будет осуществлять окончательное нанесение пенополиуретана.

Последние слои пенополиуретана подкрашивают каким-либо другим цветом и наносят так, чтобы довести общую толщину до определенной отметки на стержне 17 кронштейна 6, которая определяется заранее самим разработчиком каждого отдельного купола 1, а также высотой, на которой укреплен кронштейн внутри купола. Метод определения правильной толщины слоя пенополиуретана критически важен для самой конструкции купола, а также предполагаемого места расположения арматурных стержней 9а и 9b, которые будут крепиться к кронштейнам 6 до нанесения торкрет-бетона 7.

Для этого сначала прикрепляют горизонтальные арматурные стержни 9а первой арматуры 9, начиная с нулевой отметки. Критически важным является тот факт, чтобы арматурные стержни были не только прикреплены на соответствующем расстоянии от пенополиуретана, но и чтобы сами арматурные стержни были привязаны к кронштейнам так, чтобы они не смещались и не передвигались вообще и на стадии скрепления свободных концов стержней между собой. Данный метод позволит обеспечить ситуацию, когда давление прилагается к мембране, а не забирается от нее.

Затем крепят вертикальные арматурные стержни 9b первой арматуры 9, начиная также с нулевого уровня. Крепление осуществляется с помощью проволоки на каждом участке пересечения стержней, двигаясь снизу вверх. Имеет смысл слабо закреплять верхнюю часть вертикально расположенных арматурных стержней 9b до тех пор, пока не сделают нижнее крепление, двигаясь в направлении снизу вверх, а затем устранить первоначальные слабые крепления.

На этом этапе осуществляют обрамление проемов в соответствии с установленными правилами или в соответствии с указаниями на чертежах. И в том, и в другом случае арматурные стержни 9а и 9b будут закреплены проволокой таким образом, чтобы сила струи наносимого торкрет-бетона не исказила бы месторасположение обрамления.

Следующим шагом после того, как полностью установят наружные горизонтальные 9а и вертикальные 9b стержни первой арматуры 9, является закрепление всех распорок 11 их первыми концами к первой арматуре 9 и/или к кронштейнам 6.

Затем на внутреннюю поверхность полимерного покрытия 5 наносят твердеющую строительную смесь для образования (после ее затвердевания) наружной несущей оболочки 7. При этом в качестве указанной смеси используют торкрет-бетон.

Торкрет-бетон - это замешанный строительный раствор цемента, песка, заполнителя и воды, который наносится на поверхность с большой скоростью. Сила струи, ударяющей поверхность, уплотняет материал. Используется относительно сухая смесь для того, чтобы материал мог поддерживать сам себя с минимальными осадкой и текучестью даже при нанесении материала на вертикальную или потолочную поверхности. Цемент, песок, заполнитель и вода замешиваются с помощью соответствующих средств, затем прокачивается через шланг специально спроектированным насосом для раствора. Нанесение материала с высокой скоростью достигается пневматически с помощью нагнетания сжатого воздуха через сопло. В качестве цемента используется портландцемент, соответствующий требованиям спецификаций ассоциации "Portland Cement Association" для типов I, II, III, IV или V. Тип используемого цемента обычно определяется требованиями к выполняемым работам - это обычно I или II тип. Заполнитель должен составлять от 10% до 30% подбора состава бетонной смеси. Заполнитель можно не добавлять при нанесении последнего слоя, если необходимо обеспечить определенную гладкость поверхности. Кроме того, водоцементное отношение должно быть выдержано между 0,41 и 0,48 при контрольной цифре 0,45. Можно провести анализ на определение осадки конуса (анализ определения осадки конуса для смесей торкрет-бетона не является достоверным, а служит просто индикатором). Могут также использоваться добавки при условии, что они не ухудшат плотность торкрет-бетона и не приведут к коррозии стали и бетона. При этом бетон наружной несущей оболочки 7 должен подвергаться периодически анализу с применением датчика "Windsor". Анализы должны проводиться на 7-й, 14-й и 28-й день по указанию представителя заказчика. Анализ проводиться подрядчиком строительства купола с помощью оборудования подрядчика; во время проведения анализа обязательно присутствует представитель заказчика. При этом заказчик может запросить проведение альтернативного анализа. Из проб, подготовленных специально для анализа, или из самого строящегося здания можно выпилить кубы или высверлить цилиндрические образцы бетона с минимальным диаметром бетона. Пробы торкрет-бетона для анализа непрерывно наносятся на фанерную опалубку до требуемой высоты блоков. Размер блоков должен быть таким, чтобы из каждого можно было вырезать 9 кубов или цилиндров для их анализа. В течение каждого дня работы изготавливают одну пробу торкрет-бетона для анализа. Четыре куба или цилиндра должны быть вырезаны из каждого блока торкрет-бетона через 7 дней после его нанесения. Два куба или цилиндра подвергаются анализу на семидневную прочность. Оставшиеся два подвергнуться анализу на 28-й день. Оставшиеся блоки торкрет-бетона выдерживают и сохраняют после 28-дневного анализа до тех пор, пока инженер не проинформирует подрядчика в письменном виде о том, что дополнительные анализы больше не требуются. Все пробы торкрет-бетона должны быть соответственно пронумерованы и датированы, а подрядчик сделает документальную запись об относительном месте проведения строительных работ, для которых были подготовлены данные образны. Все образцы кубов или цилиндров должны быть плотными и без песчаных карманов.

Для формирования наружной несущей оболочки 7 торкрет-бетон наносят на внутреннюю поверхность полимерного покрытия 5 равномерным и непрерывным потоком. Для этого (насколько это возможно) сопло необходимо держать примерно под прямым углом к поверхности и на соответствующем от нее расстоянии таким образом, как это определяется стандартами и в зависимости от способа нанесения, от модели сопла и используемого давления воздуха. Однако при нанесении торкрет-бетона на стальные прутья внутренней арматуры 9 прямой угол нанесения можно изменить для того, чтобы материал лучше ложился вокруг указанных прутьев. При нанесении торкрет-бетона на, вокруг, сквозь и за арматурные прутья работающий с соплом должен наносить материал в его самом влажном состоянии и, по крайней мере, с такой влажностью, чтобы на арматурных прутьях скапливалось минимальное количество торкрет-бетона.

Формирование наружной несущей поверхности 7 осуществляют послойным нанесением торкрет-бетона. При этом необходимо оставлять достаточно времени для каждого слоя с тем, чтобы торкрет-бетон успел схватиться и можно было наносить следующий слой без оседания. При нанесении торкрет-бетон должен быть достаточно влажным, чтобы он правильно ложился в углах. Для обеспечения соответствующего заполнения торкрет-бетоном углов и углублений, первые его слои должны быть по возможности как можно более влажными, но в то же время достаточно сухими, чтобы оседание было минимальным. Кроме того, внутренняя часть помещения 1 должна быть закрыта для предотвращения потери водяного пара. В жаркую и сухую погоду помещение можно держать закрытым вплоть до 30 дней для достижения бетоном нормативной прочности.

По окончании формирования наружной несущей оболочки 7 на ее внутренней поверхности располагают трубы 12, предназначенные для образования ячеек 13 с полой сердцевиной. Для этого трубы крепят проволокой к распоркам 11 и/или к первой арматуре 9, к которой указанную проволоку привязывают предварительно (до образования наружной несущей оболочки 7). При этом трубы 12 располагают вертикально.

После этого ко вторым (свободным) концам распорок 11 прикрепляют вторую арматуру 10 (горизонтальные 10а и вертикальные 10b стержни) тем же способом, которым до этого закрепляли первую арматуру 9.

Затем на эту вторую арматуру 10 наносят твердеющую строительную смесь, закрывающую трубки 12 и вторую арматуру 10 для образования (после затвердевания) внутренней несущей оболочки 8. При этом в качестве указанной смеси также используют токрет-бетон, нанесение которого осуществляют по технологии, описанной выше для формирования наружной несущей оболочки 7.

На этом процесс возведения сводчатой конструкции в основном заканчивается. В завершение на внешнюю поверхность мембраны 3 наносят текстурное покрытие 4, выполняющее защитную функцию. В другом варианте указанное текстурное покрытие 4 наносят на внешнюю поверхность полимерного покрытия 5, с которого предварительно удаляют мембрану 3. Кроме того, по завершении процесса возведения конструкции 1 трубы 12 могут быть удалены путем их вытягивания вниз. В любом варианте образовавшиеся ячейки 13 с полой сердцевиной могут быть использованы для размещения в них различных коммуникаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2324037C2 |

| Быстровозводимый ангар на базе пневматической опалубки | 2020 |

|

RU2747998C1 |

| МОНОЛИТНОЕ ЗДАНИЕ | 1993 |

|

RU2032032C1 |

| КУПОЛЬНОЕ ЗДАНИЕ И СПОСОБ СТРОИТЕЛЬСТВА КУПОЛЬНОГО ЗДАНИЯ | 2022 |

|

RU2787490C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2024 |

|

RU2824699C1 |

| ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ С НАРУЖНЫМ УТЯЖЕЛЯЮЩИМ БЕТОННЫМ ПОКРЫТИЕМ | 2020 |

|

RU2757520C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ КРИВОЛИНЕЙНОЙ ФОРМЫ | 2000 |

|

RU2161227C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ТЕПЛОИЗОЛИРОВАННОГО СООРУЖЕНИЯ | 1991 |

|

RU2084599C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ НАРУЖНЫХ ПОВЕРХНОСТЕЙ РАДИАЦИОННО-ЗАЩИТНОЙ БЛОК-УПАКОВКИ | 2014 |

|

RU2569315C1 |

| Арочно-кольцевое здание и способ его возведения | 2021 |

|

RU2779953C1 |

Изобретение относится к области строительства, а именно к строительству куполов со сдвоенной стенкой. Технический результат: увеличение прочности конструкции при одновременном уменьшении ее массы. Сводчатая строительная конструкция со сдвоенной стенкой выполнена в виде соединенных между собой посредством распорок наружной и внутренней несущих оболочек. Между указанными оболочками расположены ячейки с полой сердцевиной. На наружной поверхности наружной несущей оболочки расположено полимерное покрытие с зафиксированными в нем кронштейнами, посредством которых полимерное покрытие и наружная несущая оболочка соединены между собой. Способ возведения сводчатой строительной конструкции заключается в том, что эластичную мембрану прикрепляют к фундаменту и надувают, устанавливая ее тем самым в проектное положение. В этом положении на ее внутренней поверхности создают полимерное покрытие с зафиксированными в нем кронштейнами. К последним крепят первую арматуру и, кроме того, к кронштейнам и/или к первой арматуре своими первыми концами прикрепляют распорки. После этого на внутреннюю поверхность полимерного покрытия наносят твердеющую строительную смесь, закрывающую первую арматуру и первые концы распорок и образующую после затвердевания наружную несущую оболочку. Затем на внутренней поверхности наружной несущей оболочки располагают трубы, предназначенные для образования ячеек с полой сердцевиной, облегчающих строительную конструкцию. Ко вторым концам распорок прикрепляют вторую арматуру, на которую затем наносят твердеющую строительную смесь, закрывающую упомянутые трубы и вторую арматуру и образующую после затвердевания внутреннюю несущую оболочку, соединенную с наружной несущей оболочкой посредством распорок. 3 з.п.ф-лы, 3 ил.

| US 4324074 А, 13.04.1982.RU 2199637 С1, 27.02.2003.RU 2001122602 C2, 10.07.2003.SU 1622564 A1,23.01.1991. |

Авторы

Даты

2005-10-10—Публикация

2003-08-25—Подача