Изобретение относится к емкостям для хранения сжиженного природного газа (СПГ), конкретно к резервуарам для хранения сжиженного природного газа (СПГ).

Для хранения криогенных текучих сред, например, сжиженного природного газа, известны закрытые резервуары с плоским дном, которые состоят из внешнего резервуара и внутреннего резервуара, расположенного внутри внешнего резервуара. Между внешним резервуаром и внутренним резервуаром может быть предусмотрена теплоизоляция. Эта теплоизоляция, в частности, также может быть расположена между дном внутреннего резервуара и дном внешнего резервуара. Если внешний резервуар изготовлен из бетона, с внутренней стороны внешнего резервуара может быть предусмотрена газонепроницаемая изоляция - так называемая облицовка. Эта облицовка обеспечивает газонепроницаемость внешнего резервуара. Облицовка может содержать стальную мембрану. Чтобы в случае вытекания криогенной текучей среды из внутреннего резервуара предотвратить попадание этой среды в расположенную между дном внутреннего резервуара и дном внешнего резервуара теплоизоляцию или ее проникновение до дна внешнего резервуара, также можно защитить теплоизоляцию стальной мембраной, в частности, так называемым, «вторым дном». Это второе дно тоже изготовляют из соединенных между собой стальных пластин. В случае вытекания криогенной текучей среды из внутреннего резервуара второе дно предотвращает попадание криогенной текучей среды в теплоизоляцию, проникновение ее до дна внешнего резервуара и соответствующее нежелательное воздействие на фундамент резервуара криогенных температур. При этом предотвращается возможность возникновения в фундаменте из-за перепадов температуры механических напряжений, которые могут привести к повреждению фундамента.

Известно устройство топливной емкости для самолета, используемой в качестве криогенного бака для сжиженного природного газа и состоящей из основного бака заводской готовности, изготовленного из алюминиевого сплава, и слоя теплоизоляции, изготовленного из пенополиуретана (Солозобов В.И., Андреев В.А. Самолеты на сжиженном природном газе. // Газовая промышленность. №10, 1999. - стр. 45). Однако пенополиуретановая теплоизоляция требует защитной оболочки, а время бездренажного хранения СПГ в баке с такой изоляцией ограничено.

Известно устройство топливной емкости для хранения сжиженного природного газа, используемой для транспортных средств и стационарного хранения криогенных топлив, состоящей из внутреннего сосуда, внешней оболочки и теплоизолирующего слоя из пенополиуретана, расположенной между внутренним сосудом и внешней оболочкой емкости (Патент РФ №2262033, от 10.10.2005 г.).

Известно устройство криогенной емкости для долговременного хранения природного газа, состоящей из внутреннего сосуда, изготовленного из коррозионно-стойкого сплава, основного слоя теплоизоляции и двух дополнительных слоев, выполненных из композитных материалов (например, стекловолокна или металлопластика), при этом один из дополнительных слоев расположен между внутренним сосудом и основным слоем теплоизоляции и другой слой, который расположен над основным слоем изоляции (Патент РФ №2262034, бюл. №28 от 10.10.2005 г.). Однако ввиду того, что дополнительный слой изготовлен из композитных материалов, данное техническое решение целесообразно только для транспортных криогенных емкостей. Более того, в случае применения вакуумных видов основной теплоизоляции необходимо разрабатывать устройства для фиксации внутреннего сосуда.

Известно устройство изотермического железобетонного заглубленного резервуара для сжиженного природного газа, состоящего из внутреннего сосуда, изготовленного из коррозионно-стойких сплавов (например, сталь 12Х18Н10Т), внешней оболочки, изготовленной из железобетона и покрытой снаружи гидроизоляцией, а также слоя порошковой теплоизоляции на основе перлита, расположенного между внутренним сосудом и внешней железобетонной оболочкой (Установки, машины и аппараты криогенной техники. Атлас часть 2 / Под ред. проф. И.П. Усюкина. - М.: «Легкая и пищевая промышленность», 1982. - стр. 143). Однако внутренний сосуд резервуара собирается из отдельных металлических листов на месте монтажа резервуара, что значительно увеличивает сроки и стоимость строительства, а применение простой порошковой теплоизоляции не позволяет долговременно хранить сжиженный природный газ без его испарения. Более того, данная технология и технические решения могут быть использованы только при создании вертикальных, цилиндрических резервуаров большой емкости для хранения СПГ.

Из RU 2 437 026 20.12.2011 известен железобетонный резервуар для долговременного хранения сжиженного природного газа, состоящий из внутреннего сосуда, изготовленного из коррозионно-стойких сплавов, и внешней оболочки из железобетона, между которыми расположен слой теплоизоляции, снабжен внешней оболочкой, выполненной в виде железобетонного прямоугольного контейнера, внутри которого устанавливают сосуд, выполненный в виде цилиндрической горизонтальной емкости заводской готовности, покрытой по внешней поверхности слоем из композитного материала, причем емкость устанавливают и фиксируют внутри контейнера с помощью подставок и упоров из материала с низкой теплопроводностью, а теплоизоляцию, расположенную между емкостью и внутренними стенками контейнера, выполняют в виде порошково-вакуумной теплоизоляции, при этом железобетонный контейнер снабжен в верхней части отдельным, изолированным от внутренней полости контейнера колодцем с крышкой, внутри которого расположены трубопроводы с запорно-регулирующей арматурой, обеспечивающие заправку и опорожнение емкости сжиженным природным газом и поддержание вакуума в слое теплоизоляции. Недостатком известного резервуара является низкое сопротивление передаче тепла из окружающего резервуар пространства к хранимому сжиженному газу.

Технической задачей заявленного изобретения является расширение ассортимента резервуаров для долговременного хранения сжиженного природного газа до 240 000 м3, увеличение срока хранения сжиженного природного газа и повышение надежности эксплуатации хранилищ с криогенным топливом.

В соответствии с поставленной технической задачей техническим результатом, обеспечиваемым заявленным изобретением, является увеличение срока хранения сжиженного природного газа и повышение надежности эксплуатации хранилищ с криогенным топливом - сжиженным природным газом при долговременном хранения сжиженного природного газа до 240 000 м3.

Поставленная техническая задача и технический результат достигаются резервуаром для хранения сжиженного природного газа, представляющего собой двухоболочечный резервуар закрытого типа с двойной стенкой, который состоит из первичного внутреннего контейнера-резервуара и вторичного внешнего контейнера-резервуара, которые вместе образуют единый резервуар-хранилище, снабженный системой теплоизоляции (термоизоляции), при этом первичный внутренний резервуар представляет собой резервуар с плоским днищем, без крыши и с подвесным перекрытием с термоизоляцией, расположенным над внутренним резервуаром, имеет цилиндрическую форму с открытым верхом, внутри которого хранится жидкий продукт, изготовлен из стали с 9% содержанием никеля, а вторичный внешний контейнер-резервуар представляет собой свободностоящий цилиндрический железобетонный резервуар с плоским днищем, со стальной облицовкой внешних стен, с несущей плитой основания на железобетонных сваях с обогревом, карнизной балкой, оснащен купольной сферической крышей - железобетонным куполом, облицованным изнутри листами из углеродистой стали, при этом, подъем крыши в нужное положение осуществляется при помощи давления воздуха, причем межстенное пространство между контейнерам - резервуарами заполнено порошковым материалом из вспученного перлита в качестве термоизоляционного материала, а система теплоизоляции (термоизоляции) состоит из следующих основных компонентов, где теплоизоляция днища выполнена из пеностекольных блоков и выравнивающего слоя бетона, входящих в систему теплозащиты угловых зон, теплоизоляция стен выполнена из упругого мата и перлита, укладываемых в межстенное пространство между внешним и внутренним контейнерами - резервуарами, теплоизоляция перекрытия выполнена из стекловолоконных матов, закрепленных в верхней части подвесного перекрытия, подвесное перекрытие изготавливается из сваренных вместе алюминиевых пластин и поддерживается подвесными узлами, которые крепятся к радиальным балкам крыши.

При этом, в резервуаре для хранения сжиженного природного газа стены вторичного контейнера выполнены с предварительным напряжением в горизонтальном и вертикальном направлениях.

При этом, в резервуаре для хранения сжиженного природного газа наружная цилиндрическая стена резервуара выполнена из преднапряженного железобетона, причем предварительное напряжение стен выполнено в горизонтальном и вертикальном направлениях, внутренний радиус наружной стены составляет 44,1 - +0,5 м.

При этом, в резервуаре для хранения сжиженного природного газа плита основания круглой формы выполнена без предварительного напряжения из железобетона, имеет диаметр 93,2 - +0,5 м и равномерную по всей площади толщину 1,25 - +0,5 м, и под плиту основания между сваями укладывается 100 мм подложка из тощей бетонной смеси.

При этом, в резервуаре для хранения сжиженного природного газа подвесное алюминиевое перекрытие подвешивается с внутренней стороны внешней крыши для поддержки термоизоляции крыши во внутреннем резервуаре с открытым верхом.

При этом, в резервуаре для хранения сжиженного природного газа днище внутреннего резервуара выполнено из плоских листов, расположенных внутри кольцевой окрайки, уложенных на фундамент с термоизоляцией и располагается над несущей термоизоляцией днища.

При этом, в резервуаре для хранения сжиженного природного газа вертикальная цилиндрическая оболочка внутреннего резервуара изготавливается из изогнутых листовых секций, устанавливаемых слоями или рядами, где первый ряд устанавливается на листах кольцевых окраек на дне резервуара.

При этом, в резервуаре для хранения сжиженного природного газа внутренний сферический радиус купола равен внутреннему диаметру внешнего резервуара, толщина крыши постоянна на протяжении большей ее части, но увеличивается по периметру в месте соединения крыши со стенкой, что позволяет выдерживать воздействие консольного момента на карнизную балку и обеспечить дополнительную прочность для опор площадки.

При этом, в резервуаре для хранения сжиженного природного газа купольная крыша отливается по стальной облицовке крыши. (выполняет функцию опалубки, и стальная облицовка внутреннего резервуара служит паропроницаемым барьером резервуара).

При этом, в резервуаре для хранения сжиженного природного газа облицовка внешней стенки резервуара изготавливается из марганцево-углеродистой стали.

При этом, в резервуаре для хранения сжиженного природного газа термоизоляция крыши над внутренним резервуаром поддерживается подвесным перекрытием, и где подвесное перекрытие изготавливается из сваренных вместе алюминиевых пластин и поддерживается подвесными узлами, которые крепятся к радиальным балкам крыши.

При этом, в резервуаре для хранения сжиженного природного газа предварительное напряжение выполнено в виде пучков арматурных прядей из семипроволочного троса, причем горизонтальная система включает в себя 27 арматурных прядей на напрягаемый элемент, а вертикальная система включает в себя 19 арматурных прядей на напрягаемый элемент.

При этом, в резервуаре для хранения сжиженного природного газа при изготовлении железобетонного купола, железобетонной стены внешнего бетонного (железобетонного) резервуара использован класс бетона по прочности С40/50, с цилиндрической прочностью 40 МПа, кубиковой прочностью 50 МПа, обеспечивающий необходимый запас прочности для защиты арматуры от коррозии.

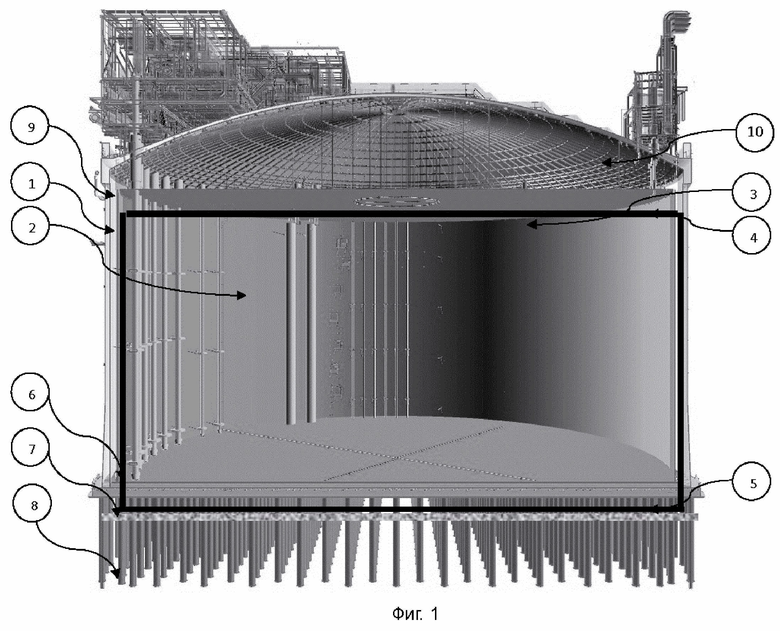

На фиг. 1 представлен чертеж резервуара в общем виде с обозначенными отдельными позициями конструктивных элементов.

1. Внешний бетонный резервуар (2)

2. Внутренний металлический резервуар (1)

3. Подвесное перекрытие внутреннего резервуара

4. Теплоизоляция (термоизоляция) подвесного перекрытия

5. Теплоизоляция (термоизоляция) днища из стекловолоконных матов

6. Теплоизоляция перлитом межстенного пространства

7. Железобетонная плита основания с электрообогревом

8. Железобетонные сваи

9. Карнизная балка

10. Купольная сферическая крыша - железобетонный купол

Пример.

Итак, в соответствии с заявленным изобретением двухоболочечный резервуар для хранения сжиженного природного газа включает первичный внутренний (2) контейнер-резервуар, вторичный (1) внешний контейнер-резервуар, перекрытие (3) внутреннего контейнера, систему теплоизоляции (термоизоляции), включающую теплоизоляцию (5) днища из пеностекольных блоков и выравнивающего слоя бетона, теплоизоляцию (6) межстенного пространства между внешним (1) и внутренним (2) контейнерами - резервуарами из упругого мата и перлита, теплоизоляцию перекрытия (4) внутреннего (2) контейнера из стекловолоконных матов, стальную облицовку внешних стен вторичного (1) внешнего контейнера, несущую (7) плиту основания на железобетонных (8) сваях с обогревом вторичного (1) внешнего контейнера, карнизную (9) балку, купольную сферическую (10) крышу - железобетонный купол, облицовочные листы из углеродистой стали на внутренней стороне (10) купола, сваренные вместе алюминиевые пластины, плоское 11 днище первичного внутреннего (2) резервуара, цилиндрическую 12 оболочку внутреннего (2) резервуара.

Ниже приводится подробное описание конструкции резервуара для хранения сжиженного природного газа по изобретению, который включает первичный 2 внутренний резервуар, вторичное днище, пароизоляционный барьер, купольную 10 крышу, подвесное 3 перекрытие, внутренние элементы резервуара, а также систему (4-6) теплоизоляции резервуара. Резервуар представляет собой двухоболочечный резервуар закрытого типа с двойной стенкой, который состоит из первичного внутреннего 2 контейнера и вторичного внешнего 1 контейнера, которые вместе образуют единый резервуар-хранилище. Первичный 2 контейнер представляет собой свободностоящий резервуар с одинарной стальной обечайкой и подвесным 3 перекрытием, внутри которого хранится жидкий продукт. Выражения «внутренняя емкость» или «стальная внутренняя емкость», используемые далее, относятся к данному первичному 2 контейнеру. Вторичный внешний 1 контейнер представляет собой свободностоящий цилиндрический железобетонный резервуар, оснащенный 10 купольной крышей. Выражения «наружная емкость» или «железобетонная наружная емкость», используемые далее, относятся к данному вторичному 1 контейнеру. На конструкцию наружной емкости оказывают влияние следующие основные компоненты конструкции: несущая 7 плита основания на железобетонных 8 сваях с обогревом основания, стены с предварительным напряжением в горизонтальном и вертикальном направлениях, сферическое 10 купольное покрытие, теплоизоляция плиты 7 основания, стен и подвесного 3 перекрытия, внутренняя стальная емкость, подвесное 3 перекрытие, закрепленное на купольном покрытии. Платформа на крыше (металлоконструкции) и оборудование (насосы, трубопроводы и т.д.). Плита 7 основания круглой формы выполнена без предварительного напряжения из железобетона, имеет диаметр 93,2 м и равномерную по всей площади толщину 1,25 м. Под плиту 7 основания между сваями укладывается 100 мм подложка из тощей бетонной смеси. Наружная цилиндрическая стена резервуара выполняется из преднапряженного железобетона. Предварительное напряжение стен выполняется в горизонтальном и вертикальном направлениях. Внутренний радиус наружной стены составляет 44,1 м. Расстояние между стенами внешнего 1 и внутреннего 2 резервуаров предусмотрено в размере 1,10 м. Стена внешнего 1 резервуара сужается от днища с 1,10 м до равномерной толщины в 0,65 м. Возведение стен выполняется при помощи подъемно-переставной опалубки в виде 11 замкнутых 4-х метровых колец, общая высота которых составляет 44,0 м. Для анкеровки горизонтальных преднапряженных арматурных элементов предусмотрено 4 упора. В стене выполняется два временных проема, то есть большой проем по оси 90° (3,6 м × 6,5 м; 0,9 м над плитой основания) и небольшой проем по оси 270° (3,6 м × 3,6 м; 0,9 м над плитой основания). В верхней части стены предусмотрена карнизная балка высотой 3,60 м и толщиной 1,25 м. Карнизная 6 балка частично преднапряжена перед заливкой купольного перекрытия. Сферическая 10 крыша представляет собой бетонный купол с внутренним радиусом стальной облицовочной плиты 88,2 м. Толщина купольного перекрытия в центральной части составляет 0,45 м. Толщина купольного перекрытия постепенно увеличивается к внешней границе конической части до 1,172 м. Купольное перекрытие заливается в два слоя, Все нагрузки на купольное перекрытие и нагрузки от подвесных металлоконструкций - например, подвесного 3 перекрытия и (4-6) теплоизоляции -должны поддерживаться бетонной конструкцией купольного перекрытия. Кроме того, колодцы погружных насосов подвешиваются на купольное перекрытие. Система теплоизоляции (4-8) состоит из следующих основных компонентов: система предварительного напряжения («преднапряжение» относится к тросам, которые вставляются в каналы, установленные в опалубку перед заливкой бетона). Тросы натягиваются в анкерных точках, когда бетон достигает необходимой прочности. Эту систему иногда называют «пост-натяжением». Стена внешнего 1 резервуара выполнена из железобетона с предварительным натяжением в горизонтальном и вертикальном направлениях. Плита 7 основания выполнена без предварительного напряжения. Предварительное напряжение выполнено в виде пучков арматурных прядей из семипроволочного троса. В проекте используется система с последующим напряжением связанных арматурных прядей. Горизонтальная система включает в себя 27 арматурных прядей на напрягаемый элемент. Вертикальная система включает в себя 19 арматурных прядей на напрягаемый элемент, для защиты горизонтальных и вертикальных напрягаемых элементов будут использованы полужесткие каналы (гофрированные металлические каналы с гальванизированным покрытием). Такие каналы обеспечат вторичную защиту от коррозии, в то время как первичная защита от коррозии обеспечивается щелочными свойствами цементного раствора и бетона, горизонтальные напрягаемые элементы простираются на 180° по периметру резервуара, поэтому для формирования полукольца необходимы два напрягаемых элемента. Соседние кольца располагаются в шахматном порядке шагом в 90° по отношению друг к другу, чтобы обеспечить равномерное распределение нагрузки в стене резервуара.

3D-модель железобетонного резервуара была построена методом конечных элементов. Модель включает в себя всю железобетонную конструкцию с плитой 5 основания, карнизной 9 балкой и купольным 10 перекрытием. Решетка резервуара построена с учетом осевой линии, а элементы конструкции - с учетом их толщины.

Анализ сейсмических воздействий выполняется отдельно для определения исходных нагрузок на фундамент для расчета, а также определения сейсмического воздействия на конструкцию резервуара (проектное землетрясение (OBE) и максимальное расчетное землетрясение (SSE): железобетонные конструкции 4,0/7,0%, конструкции из преднапряженного бетона 2,0/5,0%, внутренний 1 резервуар 2,0/4,0%. Положительные изгибающие моменты (m-xx, m-yy) создают растягивающие напряжения по внешней поверхности 5 плиты основания, стен и перекрытия. Отрицательные изгибающие моменты (m-xx, m-yy) создают растягивающие напряжения по внутренней поверхности плиты 7 основания, стен и 3 перекрытия, соответствия бетонной конструкции требованиям прочности, установленным руководящими нормами с учетом коэффициента запаса прочности материалов. Прочность бетона обозначается классами бетона по прочности. Классы бетона по прочности в стандарте EN 1992-1-1 основаны на характеристических значениях цилиндрической прочности fck, определенной в возрасте 28 суток.

Класс бетона должен соответствовать требованиям проектирования строительных конструкций (допустимая нагрузка) и должен обеспечивать необходимый запас прочности для защиты арматуры от коррозии на рассчитанный срок эксплуатации 50 лет. Минимальные требования к прочности предварительно напряженной железобетонной стены наружного внешнего 2 резервуара составляют 40 МПа, т.е. С40/50 (цилиндрическая прочность 40 МПа, кубиковая прочность 50 МПа). Для кольцевой балки выбран такой же класс бетона по прочности, что и для стен - С40/50, т.к. она подвержена таким же криогенным воздействиям. Для обеспечения более высоких эксплуатационных характеристик сооружения класс бетона по прочности для плиты 5 основания и кровельного перекрытия был подобран в соответствии с классом бетона для стен.

Класс бетона по прочности: стена, вкл. упоры (С40/50), купольное перекрытие (С40/50), внутренняя кольцевая балка (С40/50), выравнивающие слои С20/25, свойства материала (характеристическая цилиндрическая прочность бетона на сжатие в возрасте 28 суток - 40), предел прочности бетона при осевом растяжении - 3,5, модуль упругости бетона - 35.220). Коэффициент температурного расширения зависит от ряда параметров, например, от состава бетонной смеси, содержания воды и температуры бетона. На поверхности бетонного резервуара происходит процесс теплообмена с окружающим воздухом. Для описания данного эффекта используется конвективный коэффициент теплопередачи. В основном, величина коэффициента зависит от движения воздуха, который находится в контакте с бетонной поверхностью. Коэффициент увеличивается при движении воздуха. Для предварительного напряжения железобетонной стены используются семипроволочные пряди диаметром 15,7 мм (0.62'') как для горизонтального, так и вертикального напряжения.

Расчетная температура хранения СПГ составляет минус 165°С. В качестве термоизоляции в резервуаре применяется несущая термоизоляция из блоков пеностекла под внутренним 2 резервуаром, слой термоизоляции из стекловолокна

- на подвесном 3 перекрытии над внутренним резервуаром, а также вспученный перлит вместе с упругим покрытием из стекловолокна - в межстенном пространстве между стенками 2 внутреннего и внешнего 3 резервуаров. Внутренний 2 резервуар представляет собой резервуар для хранения жидкости, имеет цилиндрическую форму с открытым верхом, изготовлен из стали с 9% содержанием никеля и отвечает требованиям по низкотемпературной пластичности и ударопрочности. Внешний 1 бетонный резервуар удерживает жидкость в случае выхода из строя внутреннего 2 резервуара. Купольная 10 крыша внешнего 1 резервуара состоит из железобетонного купола, облицованного изнутри листами из углеродистой стали. Внешний бетонный 1 резервуар облицован листами из углеродистой стали для обеспечения пароизоляции при нормальном режиме эксплуатации. Подвесное алюминиевое 3 перекрытие подвешивается с внутренней стороны внешней крыши для поддержки термоизоляции крыши во внутреннем 2 резервуаре с открытым верхом. Внутренний 2 резервуар - это вертикальная цилиндрическая конструкция с плоским днищем, без крыши.

Днище 10 внутреннего 2 резервуара выполняется из плоских листов, расположенных внутри кольцевой окрайки, уложенных на фундамент с термоизоляцией. Оно располагается над несущей термоизоляцией днища внешнего 1 резервуара. Внутренние стенки и кольцевые окрайки поддерживаются бетонной кольцевой балкой, распределяющей нагрузку на термоизоляцию.

Оболочка внутреннего резервуара - вертикальная цилиндрическая оболочка изготавливается из изогнутых листовых секций, устанавливаемых слоями или рядами. Первый ряд устанавливается на листах кольцевых окраек на дне резервуара. Листы оболочки собираются таким образом, чтобы обеспечить расчетный диаметр и, следовательно, вместимость резервуара под заданную высоту продукта. Листы укладываются по центру, их длина должна быть одинаковой. Должны быть учтены требования к временным проемам для доступа воздуха.

Размер резервуара и уровни продукта устанавливаются на основе требований по максимальной вместимости жидкости, равной 240 000 м3.

Межстенное пространство между резервуарами заполняется перлитом в качестве термоизоляционного материала. Это оказывает давление на внутренний 2 резервуар, которое регулируется с помощью эластичного покрытия на оболочке. Исходя из общего давления на оболочку, требуется установка ребер жесткости для сопротивления воздействующей нагрузке и сохранения круглой формы резервуара.

Внутренний сферический радиус купола 10 равен внутреннему диаметру внешнего 1 резервуара. Толщина крыши постоянна на протяжении большей ее части, но увеличивается по периметру в месте соединения крыши со стенкой, что позволяет выдерживать воздействие консольного момента на карнизную балку и обеспечить дополнительную прочность для опор площадки и нагрузок на штуцер. Бетонная крыша спроектирована с учетом отсутствия совместной работы стальной облицовки и конструкции крыши. Это позволяет избежать необходимости обоснования работающего на сдвиг соединения между сталью и бетоном для обеспечения совместной работы.

Купольная 10 крыша отливается по стальной облицовке крыши, выполняющей функцию опалубки. Стальная облицовка служит паропроницаемым барьером резервуара и при необходимости позволяет нагнетать внутреннее давление воздуха внутри резервуара во время заливки бетона для поддержания его веса и предотвращения нанесения ущерба профилю крыши. Для улучшения адгезии бетона стальная облицовка соединяется с бетоном при помощи срезных шпилек с головками, которые привариваются к стальной облицовке. Однако целостность конструкции бетонной крыши не зависит от этих шпилек.

Внутри облицовки 4 находится стальная несущая конструкция. Конструкция выполняется с лучевой балкой. Сборка стальной крыши производится на нулевой отметке внутри резервуара, подъем крыши в нужное положение осуществляется при помощи давления воздуха. Стальная крыша представляет собой самонесущую конструкцию, которая крепится к стенке внешнего резервуара при помощи сжатых арматурных стержней и конструкции уплотняющего кольца. Облицовка внешней стенки резервуара:

Облицовочные листы внешней стенки резервуара выполнены из углеродистой стали, находящиеся в непосредственном контакте с бетонной плитой, стенкой и крышей обеспечивают паронепроницаемый барьер. Облицовочные листы крепятся к арматуре, монтируемой в бетонную стену во время строительства. Листы укладываются ряд за рядом, формируя нужную высоту оболочки, также учитывается крепление уплотняющего кольца и элементы конструкции крыши. Также принимается в расчет завершение и финальная целостность временного отверстия резервуара.

Толщина листов рассчитывается таким образом, чтобы при простой нагрузке в виде давления пара и давления перлита сохранялась целостность конструкции. Все нагрузки передаются на бетон. Конструкция проверяется на усадку бетонной стены при высыхании бетона, усадочную ползучесть и последующее напряжение, если применяется после установки.

Облицовка внешней стенки резервуара изготавливается из марганцево-углеродистой стали. С целью обеспечения дифференциальных перемещений при предварительном напряжении бетона стенки и плиты 7 основания, в нижнем слое облицовки предусматривается кольцо из изогнутых пластин, приваренных внахлест друг к другу, а также к первой горизонтальной закладной полосе и к внешней нижней окрайке. Верхний ряд облицовки корпуса приваривается к уплотняющему кольцу и к конструкции крыши с помощью сжатых арматурных стержней.

Облицовка не должна выдерживать полное разрушение 2 внутреннего резервуара. В случае выхода из строя внутреннего 2 резервуара СПГ удерживается бетонным резервуаром, который рассчитан на удерживание гидростатического давления в сочетании со значительным перепадом температур, вызванным разливом. Как внутренний, так и внешний резервуар выдерживают сейсмические нагрузки,

Конфигурация внутреннего 2 резервуара позволяет обеспечить номинальный запас рабочей высоты до верхней части внутреннего резервуара, чтобы избежать утечки СПГ в межстенное пространство. Этот запас допускает сейсмические колебания как в условиях П3, так и в условиях МР3.

Система (4-6) термозащиты. Верхняя поверхность бетонной плиты и нижняя часть стены защищаются от прямого воздействия температуры продукта в случае разлива при помощи системы термозащиты (TPS).

Герметичная система защиты состоит из слоя (слоев) термоизоляции из пеностекла, защищенного стальными листьями с 9% содержанием никеля, которые играют роль мембраны. Вторичное днище из стали с 9% содержанием никеля устанавливается и соединяется с окружной стальной стенкой на уровне 5,0 м над верхом бетонной плиты, что как минимум на 500 мм выше временного строительного проема. Под системой термозащиты будут предусмотрены трубопроводы для продувки пространства под термоизоляцию.

В конструкции предусматривается растяжение вертикальной мембраны наружу по мере увеличения высоты разлива жидкости, в результате чего произойдет контакт мембраны с термоизоляцией из пеностекла. Дно системы термозащиты находится чуть ниже дна внутреннего 1 резервуара, над кольцевой 6 балкой. Это обеспечивает большую гибкость и позволяет избежать теплового удара в случае утечки.

Резервуар хранения должен быть спроектирован для хранения указанного продукта при указанных климатических условиях на предлагаемой площадке проведения работ. СПГ необходимо хранить в течение длительного периода времени при температуре точки кипения или ниже. Процесс «выкипания», переход из жидкости в газ, автоматически означает значительное поглощение энергии для поддержания продукта в жидком состоянии. Чтобы уменьшить скорость «выкипания», резервуар проектируется с такой схемой термоизоляции, которая минимизирует потери продукта. Термоизоляция днища резервуара необходима для защиты фундамента от криогенных температур.

Система (4-6) термоизоляции резервуара представляет собой смесь из несущего пеностекла, порошка перлита и покрытия из стекловолокна в зависимости от места расположения и потенциальной утечки тепла.

Основная термоизоляция состоит из чередующихся слоев из блоков пеностекла. Непосредственно под дном внутреннего 2 резервуара располагается слой бетонной стяжки, а непосредственно под вторичным дном - дополнительный слой бетона.

Железобетонная кольцевая балка используется для передачи нагрузок от пластин внутренней оболочки на нижерасположенные термоизоляционные блоки из пеностекла. Установлены требуемая прочность и несущая способность блоков из пеностекла, выбраны подходящие категории прочности

Для заполнения межстенного пространства выбран порошковый материал из вспученного перлита. В межстенном пространстве будет находиться резервуар перлита достаточной вместимости, позволяющий компенсировать сжатие внутреннего резервуара и длительное осаждение. С учетом длительного осаждения будут предусмотрены сопла, позволяющие пополнять количество перлитовой термоизоляции. Эти сопла также могут быть использованы во время первоначального заполнения.

Над внутренним 2 резервуаром располагается подвесное 3 перекрытие с (4-6) термоизоляцией. Чтобы избежать проникновения изоляционного материала, подвесное 3 перекрытие герметизировано с внутренним 2 резервуаром при помощи воздухопроницаемой мембраны из стекловолокна. Покрытие из стекловолокна укладывается на перекрытие слоями до достижения требуемой толщины. В пространстве крыши над перекрытием содержится газообразный продукт, который также влияет на изоляционные свойства крыши, однако его действие не включено в анализ выкипания с целью получения более надежного результата. Газ также воздействует на тепловые свойства изоляции оболочки и перекрытия - это учтено в поправочном коэффициенте по пару для продукта.

Купольная 10 крыша отливается по стальной облицовке крыши, выполняющей функцию опалубки. Стальная облицовка служит паропроницаемым барьером резервуара и при необходимости позволяет нагнетать внутреннее давление воздуха внутри резервуара во время заливки бетона для поддержания его веса и предотвращения нанесения ущерба профилю крыши.

Сборка стальной крыши производится на нулевой отметке внутри резервуара, подъем крыши в нужное положение осуществляется при помощи давления воздуха.

При изготовлении железобетонного купола, железобетонной стены внешнего 1 бетонного (железобетонного) резервуара использован класс бетона по прочности, обеспечивающий необходимый запас прочности для защиты арматуры от коррозии на рассчитанный срок эксплуатации 50 лет. Прочность бетона обозначается классами бетона по прочности. Классы бетона по прочности в стандарте EN 1992-1-1 основаны на характеристических значениях цилиндрической прочности fck, определенной в возрасте 28 суток. Класс бетона должен соответствовать требованиям проектирования строительных конструкций (допустимая нагрузка) и должен обеспечивать необходимый запас прочности для защиты арматуры от коррозии на рассчитанный срок эксплуатации 50 лет., Минимальные требования к прочности предварительно напряженной железобетонной стены наружного резервуара составляет 40 МПа, т.е. С40/50 (цилиндрическая прочность 40 МПа, кубиковая прочность 50 МПа). Для кольцевой балки выбран такой же класс бетона по прочности, что и для стен - С40/50, т.к. она подвержена таким же криогенным воздействиям. Для обеспечения более высоких эксплуатационных характеристик сооружения, класс бетона по прочности для плиты основания и кровельного перекрытия был подобран в соответствии с классом бетона для стен.

Класс бетона по прочности: стена, вкл. упоры (С40/50), купольное перекрытие (С40/50), внутренняя кольцевая балка (С40/50), выравнивающие слои С20/25, свойства материала (характеристическая цилиндрическая прочность бетона на сжатие в возрасте 28 суток - 40), предел прочности бетона при осевом растяжении - 3, 5, модуль упругости бетона - 35.220).

Таким образом, представленные выше данные по описанию подробной конструкции двухоболочечного резервуара для хранения сжиженного природного газа (СПГ) по изобретению как в целом, а также конкретных его конструктивных элементов вместе с описанием способа его изготовления наглядно иллюстрируют достижение поставленной технической задачи и технического результата - расширение ассортимента резервуаров для долговременного хранения сжиженного природного газа, увеличение срока хранения сжиженного природного газа и повышение надежности эксплуатации хранилищ с криогенным топливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВОДНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2770514C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ | 2020 |

|

RU2743874C1 |

| ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2013 |

|

RU2544624C1 |

| ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2013 |

|

RU2536741C1 |

| Хранилище сжиженного природного газа | 2016 |

|

RU2650441C2 |

| ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2431771C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ КРИОГЕННЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2430295C2 |

| РЕЗЕРВУАР | 2019 |

|

RU2800095C2 |

| РЕЗЕРВУАР | 2019 |

|

RU2797729C2 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2010 |

|

RU2431770C1 |

Изобретение относится к емкостям для хранения сжиженного природного газа (СПГ), конкретно к резервуарам для хранения сжиженного природного газа (СПГ). Резервуар для хранения сжиженного природного газа включает первичный внутренний 2 контейнер-резервуар, вторичный 1 внешний контейнер-резервуар, перекрытие 3 внутреннего 2 контейнера, систему (4-6) теплоизоляции (термоизоляции). Система термоизоляции включает теплоизоляцию днища 1 из пеностекольных блоков и выравнивающего слоя бетона, теплоизоляцию межстенного пространства между внешним 1 и внутренним 2 контейнерами-резервуарами из упругого мата и перлита, теплоизоляцию перекрытия 3 внутреннего 2 контейнера из стекловолоконных матов, стальную облицовку внешних стен вторичного 1 внешнего контейнера. Резервуар включает несущую 7 плиту основания на железобетонных сваях с обогревом вторичного 2 внешнего контейнера, карнизную балку, купольную сферическую 10 крышу - железобетонный купол, облицовочные 8 листы из углеродистой стали на внутренней стороне 10 купола, сваренные вместе алюминиевые пластины, плоское днище первичного внутреннего 2 резервуара, цилиндрическую оболочку внутреннего 2 резервуара. Техническим результатом, который обеспечивается заявленным изобретением, является расширение ассортимента резервуаров для долговременного хранения сжиженного природного газа до 240 000 м3, увеличение срока хранения сжиженного природного газа и повышение надежности эксплуатации хранилищ с криогенным топливом. 12 з.п. ф-лы, 1 ил.

1. Резервуар для хранения сжиженного природного газа, представляющий собой двухоболочечный резервуар закрытого типа с двойной стенкой, который состоит из первичного внутреннего контейнера-резервуара и вторичного внешнего контейнера-резервуара, которые вместе образуют единый резервуар-хранилище, снабженный системой теплоизоляции, при этом внутренний резервуар представляет собой резервуар с плоским днищем, без крыши, и с подвесным перекрытием с термоизоляцией, расположенным над внутренним резервуаром, имеет цилиндрическую форму с открытым верхом, внутри которого хранится жидкий продукт, изготовлен из стали с 9% содержанием никеля, а вторичный внешний контейнер-резервуар представляет собой свободностоящий цилиндрический железобетонный резервуар с плоским днищем, со стальной облицовкой внешних стен, с несущей плитой основания на железобетонных сваях с обогревом, карнизной балкой, оснащен купольной сферической крышей - железобетонным куполом, облицованным изнутри листами из углеродистой стали, при этом подъем крыши в нужное положение осуществляется при помощи давления воздуха, причем межстенное пространство между контейнерами-резервуарами заполнено порошковым материалом из вспученного перлита в качестве термоизоляционного материала, а система теплоизоляции состоит из следующих основных компонентов, где теплоизоляция днища выполнена из пеностекольных блоков и выравнивающего слоя бетона, входящих в систему теплозащиты угловых зон, теплоизоляция стен выполнена из упругого мата и перлита, укладываемых в межстенное пространство между внешним и внутренним контейнерами-резервуарами, теплоизоляция перекрытия выполнена из стекловолоконных матов, закрепленных в верхней части подвесного перекрытия, подвесное перекрытие изготавливается из сваренных вместе алюминиевых пластин и поддерживается подвесными узлами, которые крепятся к радиальным балкам крыши.

2. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что стены вторичного контейнера выполнены с предварительным напряжением в горизонтальном и вертикальном направлениях.

3. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что наружная цилиндрическая стена резервуара выполнена из преднапряженного железобетона, причем предварительное напряжение стен выполнено в горизонтальном и вертикальном направлениях, внутренний радиус наружной стены составляет 44,1 -+ 0,5 м.

4. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что плита основания круглой формы выполнена без предварительного напряжения из железобетона, имеет диаметр 93,2 -+ 0,5 м и равномерную по всей площади толщину 1,25 -+ 0,5 м, и под плиту основания между сваями укладывается 100 мм подложка из тощей бетонной смеси.

5. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что подвесное алюминиевое перекрытие подвешивается с внутренней стороны внешней крыши для поддержки термоизоляции крыши во внутреннем резервуаре с открытым верхом.

6. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что днище внутреннего резервуара выполнено из плоских листов, расположенных внутри кольцевой окрайки, уложенных на фундамент с термоизоляцией, и располагается над несущей термоизоляцией днища.

7. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что вертикальная цилиндрическая оболочка внутреннего резервуара изготавливается из изогнутых листовых секций, устанавливаемых слоями или рядами, где первый ряд устанавливается на листах кольцевых окраек на дне резервуара.

8. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что внутренний сферический радиус купола равен внутреннему диаметру внешнего резервуара, толщина крыши постоянна на протяжении большей ее части, но увеличивается по периметру в месте соединения крыши со стенкой, что позволяет выдерживать воздействие консольного момента на карнизную балку и обеспечить дополнительную прочность для опор площадки.

9. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что купольная крыша отливается по стальной облицовке крыши.

10. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что облицовка внешней стенки резервуара изготавливается из марганцево-углеродистой стали.

11. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что термоизоляция крыши над внутренним резервуаром поддерживается подвесным перекрытием, где подвесное перекрытие изготавливается из сваренных вместе алюминиевых пластин и поддерживается подвесными узлами, которые крепятся к радиальным балкам крыши.

12. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что предварительное напряжение выполнено в виде пучков арматурных прядей из семипроволочного троса, причем горизонтальная система включает в себя 27 арматурных прядей на напрягаемый элемент, а вертикальная система включает в себя 19 арматурных прядей на напрягаемый элемент.

13. Резервуар для хранения сжиженного природного газа по п. 1, отличающийся тем, что при изготовлении железобетонного купола, железобетонной стены внешнего бетонного резервуара используют класс бетона по прочности C40/50, с цилиндрической прочностью 40 МПа, кубиковой прочностью 50 МПа, обеспечивающий необходимый запас прочности для защиты арматуры от коррозии.

| GB 1155116 A, 18.06.1969 | |||

| Способ и система численной оценки изобразительного качества аэро- и космических фотоснимков, получаемых для целей картографирования | 2021 |

|

RU2777295C1 |

| US 3151416 A, 06.10.1964 | |||

| Резервуар для хранения сжиженного газа | 1968 |

|

SU499837A3 |

| ГАЛЕТНАЯ ГАЛЬВАНИЧЕСКАЯ БАТАРЕЯ | 0 |

|

SU180222A1 |

Авторы

Даты

2024-08-12—Публикация

2024-04-25—Подача