Изобретение относится к технике термообработки в сверхвысокочастотных (СВЧ) полях сыпучих диэлектрических материалов и может быть использовано в фармацевтической, пищевой и химической промышленности, в частности, при сушке порошкообразных йодидов щелочных металлов, используемых при производстве монокристаллов.

Известен также способ сушки сыпучих диэлектрических материалов [а.с. №1619755, кл. С 30 В 29/12], в котором материал помещают в тигель, находящийся в герметичном объеме ростовой установки. Объем вакуумируют с помощью форвакуумного насоса до остаточного давления 5·10-3 мм рт.ст. при температуре 27°С, в течение 6 часов, с последующим медленным (в течение 16 часов) нагревом до 200°С, при котором материал выдерживают 12 часов.

При использовании данных способов для сушки материалов, в том числе сыпучих веществ, нагрев материала должен осуществляеться медленно, а сам процесс сушки занимает длительное время и, следовательно, в этой связи является энергоемким. Это объясняется тем, что передача тепла от поверхности высушиваемого материала к его внутренним слоям происходит путем конвекции, теплопроводности и излучения. Такие условия передачи тепла связаны с возникновением значительных градиентов температуры и давления по толщине материала, что может привести к нарушению однородности его структуры, кроме того, отсутствие перемешивания материала в процессе сушки усложняет теплообмен между его частицами, что может привести к гидролизу солей. При СВЧ-сушке электромагнитная энергия поглощается по всему объему материала вследствие чего создаются условия для его равномерного нагрева. Известен способ сушки сыпучих диэлектрических материалов, включающий СВЧ-нагрев материала и одновременный его продув атмосферным воздухом [а.с. №1816943 СССР, кл. F 26 B 3/347].

Устройство для реализации данного способа содержит вертикальную камеру нагрева, выполненную в виде внешнего и внутреннего конусных проводников, образующих между собой обогревающую шахту для перемещения высушиваемого материала, при этом по оси внутреннего конусного проводника установлен воздушный коллектор и оба конусных проводника снабжены системой поярусно расположенных радиальных каналов. Радиальные каналы во внутреннем проводнике сообщены с воздушным коллектором, а во внешнем - с атмосферой. Причем диаметры внешнего и внутреннего проводников выбраны из условия обеспечения постоянного волнового сопротивления по длине камеры.

Данные способ и устройство позволяют осуществить сушку ограниченных материалов, в частности сыпучих гранулированных, фракции которых больше поперечных размеров радиальных каналов, т.к. высушиваемые фракции материала меньше поперечных размеров радиальных каналов будут выбрасываться вместе с потоком воздуха из камеры нагрева в окружающую среду, что недопустимо особенно при сушке токсичных сыпучих материалов. Использование атмосферного воздуха (не высушенного) для удаления влаги из высушиваемого материала, влажность которого нестабильна и зависит от влажности атмосферы, определяет конечную величину влажности высушиваемого материала.

Известен также способ сушки сыпучих мелкодисперсных диэлектрических материалов, включающий СВЧ-нагрев материала с одновременным его продувом сухим воздухом [а.с. №1522006, кл. F 26 B 3/347].

Устройство для реализации данного способа содержит вертикальную сушильную камеру в виде волновода, снабженную загрузочным и расположенным в нижней части разгрузочным устройствами с бункерами, подключенные к камере СВЧ-генератор с устройством связи и нагнетательный вентилятор. При этом устройство содержит приемник-утилизатор СВЧ-энергии со своим устройством связи, подключенным к нижней части камеры, а разгрузочное устройство выполнено в виде тройника с перекидным клапаном и подсоединено к нагнетательной стороне вентилятора.

Недостатком приведенных способов и устройств для их реализации является то, что процесс сушки материала осуществляется при атмосферном давлении. Для удаления влаги из высушиваемого материала необходимо нагревать его до более высоких температур, чем при вакуумной сушке. В этом случае может происходить разложение некоторых микроэлементов, что приводит к снижению качества готовой продукции. Необходимость использования приемника-утилизатора СВЧ-энергии связана с повышением уровня мощности СВЧ-генератора (магнетрона), что приводит к необходимости применения более мощного магнетрона с соответствующим источником питания, что усложняет устройство и увеличивает энергоемкость, кроме того, при продуве сухого воздуха сквозь влажный материал создаются усилия, направленные как по оси камеры, так и в радиальном направлении, что может привести к комкообразованию. Отработанный воздух через фильтрующую сетку удаляется из объема рабочей камеры унося с собой легкие мелкие частицы (пыль, которая всегда присутствует в высушиваемом материале, тем более она образуется в результате соударений частиц материала между собой и стенкой камеры при движении их в взвеси воздуха), что приводит не только к потерям рабочего продукта, а, что очень важно, к загрязнению окружающей среды, особенно при сушке вредных веществ, таких как, например, порох, табак, йодиды щелочных металлов и т.п.

Известен способ для сушки высоковлажных материалов [а.с. СССР №1513352, F 26 В 3/30], включающий формирование слоя материала на перфорированных сетчатых поддонах, сушку материала в потоке сушильного агента (воздуха) при одновременном воздействии ИК-излучения и при многократной циркуляции и интенсивном перемешивании сушильного агента. При этом на первой стадии максимум интенсивности измерения обеспечивают на одной стороне материала, а минимум - на другой, а на второй стадии - наоборот при постоянном соотношении максимума и минимума интенсивность облучения на обеих стадиях, выбираемом в пределах 2-4, при этом изменение интенсивности облучения сторон осуществляют при образовании на стороне материала, первоначально подвергнутой более интенсивному облучению, термоизоляционной корки.

Устройство для реализации данного способа содержит камеру сушки, разделенную перегородкой на две части: камеру сушки и камеру досушки. По центру камеры сушки установлен вал с лопастями, приводимыми во вращение от мотор-редуктора. На среднем уровне камеры сушки установлены поддоны для осушаемого материала, вдвигаемые через люк. Под сводами камеры сушки установлена панель светлых ИК-излучателей, такое же количество ИК-излучателей смонтировано в панели над дном камеры сушки. Камера снабжена входным и выходным отверстием для сухого воздуха.

При использовании данных способов и устройств для сушки материалов нагрев материала должен осуществляться медленно, что увеличивает длительность процесса и, следовательно, является энергоемким, это объясняется тем, что передача тепла от поверхности высушиваемого материала к его внутренним слоям происходит путем конвекции, теплопроводности и излучения. Такие условия передачи тепла связаны с возникновением значительных градиентов температуры и давления по толщине материала, что может привести к нарушению однородности его структуры и к гидролизу солей. При гидролизе солей йодидов щелочных металлов образуются твердые включения (комки), не пригодные для дальнейшего использования, что в конечном счете приводит к перерасходу дорогостоящего материала (так, стоимость 1 кг соли NaJ влажностью 0,2% составляет 20$ США).

Известен способ сушки сыпучих диэлектрических материалов, включающий СВЧ-нагрев с использованием сухого воздуха [заявка №2002086449, Украина, F 26 В 3/347, решение о выдаче пат. от 19.02.03]. Сушку осуществляют циклически, при этом на первом этапе каждого цикла одновременно с СВЧ-нагревом вакуумируют объем с материалом до предпробойного давления, затем отключают СВЧ-нагрев, продолжая вакуумирование до квазистационарного давления, по величине которого определяют влажность материала, после чего, прекратив вакуумирование, напускают сухой воздух до атмосферного давления, а затем вновь повторяют следующие циклы сушки до достижения необходимой влажности материала.

Устройство для сушки сыпучих диэлектрических материалов содержит СВЧ-тракт, соединенный с волноводом, внутри которого с возможностью вращения вокруг продольной оси размещена емкость для сыпучего материала, выполненная из радиопрозрачного материала. Волновод выполнен в виде цилиндрического многомодового резонатора, внутри которого и коаксиально ему установлена ампула, конусообразным торцом обращенная к СВЧ-тракту. Противоположный ее торец имеет патрубок для загрузки - выгрузки, подключенный к приводу вращения ампулы, а также системам вакуумирования и напуска сухого воздуха, при этом внутренняя поверхность ампулы снабжена горизонтальными пластинами из радиопрозрачного материала и расположенными вдоль ее оси.

Недостатком данного способа и устройства является недостаточная производительность, ограниченная, с одной стороны, объемом ампулы (не более 10 кг), а с другой - цикличностью вакуумирования, включения и отключения напуска сухого воздуха и СВЧ-энергии. Это увеличивает сам процесс сушки и приводит к малой неэффективности использования СВЧ-энергии. Известные способ и устройство используются только для сушки сыпучих диэлектрических материалов с исходной влажностью не более 0,5%, являясь фактически технологией досушки материала от 0,5% до 0,02% влажности и при этом небольших количеств (до 10 кг) материала.

В качестве прототипа по способу нами выбран последний из аналогов, а по устройству - [а.с. №1513352].

В основу настоящего изобретения поставлена задача разработки способа и устройства для сушки сыпучих диэлектрических материалов, которые обеспечили бы увеличение производительности процесса высоковлажных материалов и снижение энергозатрат и, следовательно, улучшение качества материалов.

Решение поставленной задачи обеспечивается тем, что в способе сушки сыпучих диэлектрических материалов, включающем вакуумирование объема с материалом, его СВЧ-нагрев с использованием сухого воздуха и сушку до достижения необходимой влажности материала, согласно изобретению объем откачивают до вакуума 2·10-3 мм рт.ст., напускают сухой воздух с одновременной откачкой до предпробойного давления, после чего включают СВЧ-нагрев, в процессе сушки контролируют давление в камере, обеспечивая при этом непрерывную ее откачку.

Решение поставленной задачи обеспечивается также и тем, что устройство для сушки сыпучих диэлектрических материалов содержит камеру сушки с размещенными в ней поддонами, загрузочный люк для их ввода в камеру, систему напуска сухого воздуха и его вывода с парами воды, согласно изобретению камера сушки выполнена в виде вакуум-плотного многомодового резонатора, противоположная СВЧ-тракту сторона резонатора снабжена вакуум-плотным разъемным фланцем с крышкой, внутри резонатора поярусно размещены поддоны из радиопрозрачного материала, высота стороны которых соответствует двойной глубине проникновения СВЧ-энергии на ее рабочей частоте в данном материале при исходной влажности, а расстояние между поддонами не превышает 0,1 длины волны СВЧ-энергии при максимальном коэффициенте загрузки резонатора, который подключен к вакуумной системе.

В отличие от прототипа, предлагаемое изобретение обеспечивает увеличение производительности процесса сушки за счет непрерывности его осуществления, эффективности использования СВЧ-энергии и большего количества высушиваемого материала.

Последовательность проведения операций по предлагаемому способу исключает возможность СВЧ-пробоя.

Постоянный контроль давления в камере при непрерывной ее откачке исключает вероятность СВЧ-пробоя, с одной стороны, и обеспечивает своевременное снижение СВЧ-мощности или давление сухого воздуха, исключая при этом возможность гидролизных образований, с другой стороны, обеспечивая тем самым качество сырья, а также снижение общих энергозатрат.

Конструктивное выполнение предлагаемого устройства с указанными соотношениями размеров и расстояниями между поддонами обеспечивает эффективное проникновение СВЧ-энергии и решение поставленной задачи.

Предлагаемая высота стенок поддонов соотетствует толщине засыпки материала, при которой обеспечивается эффективное проникновение СВЧ-энергии. Этим же объясняется и целесообразность указанных расстояний между поддонами.

При меньшей высоте стенок поддонов и большем расстоянии между ними максимально возможное количество материала будет меньше, что скажется на производительности процесса.

Большие объемы засыпания материала по высоте (большая высота стенок поддонов) и меньшие расстояния между поддонами приводят к снижению эффективности проникновения СВЧ-энергии, что может привести к образованию кристаллогидратов, с одной стороны, а увеличение СВЧ-энергии для повышения его эффективности скажется на энергозатратах.

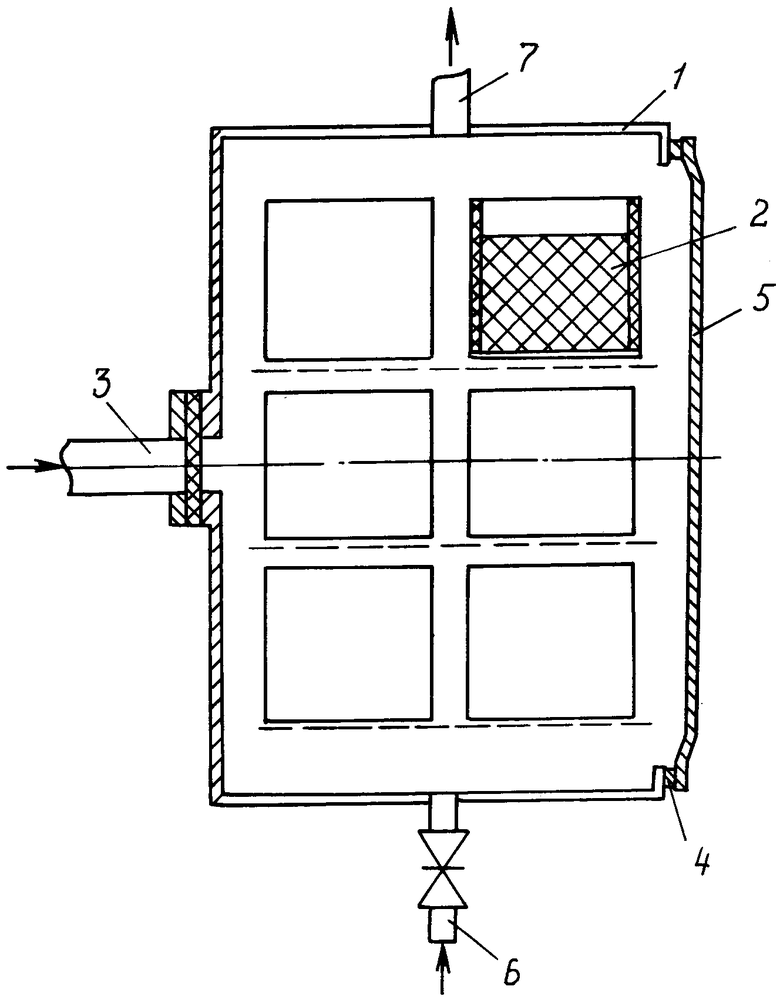

На чертеже приведено схематическое изображение предлагаемого устройства.

Устройство содержит вакуумный многомодовый резонатор 1, внутри которого поярусно размещены поддоны 2, выполненные из радиопрозрачного материала. Высота стенок поддонов 2 не превышает двойную глубину проникновения СВЧ-энергии на ее рабочей частоте в данном материале, а расстояние между поддонами не превышает 0,1λсвч. Сторона резонатора 1, противоположная СВЧ-тракту 3, снабжена вакуумным разъемным фланцем 4 с крышкой 5. Резонатор 1 снабжен системами ввода сухого воздуха 6 и вакуумной откачки 7.

Способ реализуют на предлагаемом устройстве следующим образом.

Исходный материал с влажностью 5-15% помещают в поддоны 2. Толщина засыпки материала соответствует высоте стенки поддонов 2, что обеспечивает эффективность проникновения СВЧ-энергии. Поддоны 2 через разъемный вакуум-плотный фланец 4 поярусно размещают внутри резонатора 1, согласно указанным расстояниям между ними. Закрывают крышку 5 резонатора 1, согласуют его с СВЧ-трактом 3.

Подключают систему 6 напуска сухого воздуха и вакуумируют системой 7. Включают вакуумную систему 7 и откачивают резонатор 1 до предельного вакуума (2·10-3 мм.рт.ст.), после чего включают систему 6 напуска сухого воздуха, продолжая откачку до давления 15 - 20 мм рт.ст., тем самым обеспечивают возможность, исключая пробой в резонаторе, осуществлять СВЧ-нагрев материала в вакууме. Для этого по СВЧ-тракту 3 подают СВЧ-энергию, одновременно продолжают вакуумирование объема резонатора 1. Благодаря толщине слоя высушиваемого материала, соответствующего высоте стенок радиопрозрачных поддонов 2 и расстояниям между ними обеспечивается нагрев материала по всему объему. При этом происходит интенсивное испарение влаги и газов из материала. Для исключения вероятности образования гидролизных соединений в материале осуществляют непрерывный контроль суммарного давления в резонаторе 1, регулируя давления сухого воздуха и мощность СВЧ-генератора.

Давление испаряющихся паров в резонаторе 1, при котором наступает режим их насыщения, приводящий к гидролизу, для каждого материала различно и, как правило, определяется экспериментально. Процесс сушки осуществляется до необходимой величины влажности материала.

После окончания процесса сушки отключают СВЧ-генератор, в резонатор 1 напускают сухой воздух до атмосферного давления, открывают крышку 5 загрузочного люка, вынимают высушиваемый до 0,3-0,2% материал с поддонами 2 и выгружают его в спецтару.

При сушке, например, солей щелочно-галоидных материалов были использованы поддоны из фторопласта размерами: диаметр 280 мм; высота 200 мм, высота засыпки продукта 150 мм. Масса загружаемого на сушку продукта 10 кг в каждый поддон при массовой доле влажности 10%. Суммарная загрузка соли в вакуумный резонатор составила 100 кг. Габаритные размеры вакуумного резонатора 1 были следующие: диаметр - 1200 мм; высота - 700 мм; объем - 0,75 м3. В качестве источника нагрева использовался промышленный СВЧ-генератор мощностью 1,5 кВт и длиной волны λсвч=12 см. При вводимой мощности СВЧ-генератора 1,5 кВт (цикличность: 40 мин при включенном генераторе, 20 минут - при отключенном) максимальная температура продукта на финишной стадии сушки составила 80°С.

Остаточное давление 25 мм рт.ст. поддерживали при помощи напуска воздуха в резонатор 1, после 6 часов сушки массовая доля воды в продукте составила 0,15-0,17% (норма по ТУ 0,2-0,3%). Подобным образом была проведена сушка оксолина, дибазола, аминокапроновой кислоты. Сушка этих субстанций проводилась при температуре не выше 60°С и до влажности ˜ 0,4-0,5% (нормы по фармакопейным статьям ˜ 0,5%).

Существующая термическая технология сушки щелочно-галоидных солей следующая: масса загрузки сырья 70-80 кг; исходная влажность ˜ 6-7%; мощность термоэлементов 15 кВт; продолжительность сушки до влажности 0,2% 12-14 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2243464C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2281447C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2368852C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2452909C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2006 |

|

RU2332268C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2029206C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2733878C1 |

| СПОСОБ СУШЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ В МИКРОВОЛНОВОМ ПОЛЕ | 2008 |

|

RU2368851C1 |

| Хмелесушилка непрерывно-поточного действия с источниками эндогенно-конвективного нагрева | 2021 |

|

RU2774186C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232955C1 |

Изобретение относится к технике термообработки в сверхвысокочастотных полях сыпучих диэлектрических материалов. Способ сушки сыпучих диэлектрических материалов включает откачку объема до вакуума 2·10-3 мм рт. ст., напуск сухого воздуха с одновременной откачкой до предпробойного давления, затем включают СВЧ-нагрев. В процессе сушки контролируют давление в камере, обеспечивая при этом непрерывную ее откачку. Устройство для сушки сыпучих диэлектрических материалов содержит камеру сушки, выполненную в виде многомодового резонатора. Противоположная СВЧ-тракту сторона резонатора снабжена вакуумплотным разъемным фланцем с крышкой. Внутри резонатора поярусно размещены поддоны из радиопрозрачного материала, высота стороны которых соответствует двойной глубине проникновения СВЧ-энергии на ее рабочей частоте в данном материале при исходной влажности, а расстояние между поддонами не превышает 0,1 длины волны СВЧ-энергии при максимальном коэффициенте загрузки резонатора, который подключен к вакуумной системе. Изобретение должно обеспечить увеличение производительности процесса сушки высоковлажных материалов, снижение затрат и улучшение качества материала. 2 н.п. ф-лы, 1 ил.

| RU 2171079 C2, 27.07.2001.SU 1513352 А1, 07.10.1989.RU 2194228 С2, 10.12.2002.RU 2189549 С2, 20.09.2002.RU 2168126 С1, 27.05.2001.RU 2200921 С1, 20.03.2003. |

Авторы

Даты

2005-10-10—Публикация

2003-12-16—Подача