Изобретение относится к очистке поверхностей различных диэлектрических изделий (в частности, химической и медицинской посуды) и может быть использовано в тех областях науки и техники, в которых конечный результат зависит от чистоты исходной поверхности используемых изделий, например в микробиологии, химической, фармацевтической и медицинской промышленностях.

Требования к степени очистки, тем более внутренних поверхностей изделий, используемых для медицинских препаратов или при проведении различных исследований, достаточно высоки, т.к. качество медицинского препарата или точность научных результатов напрямую зависит от ее исходной чистоты, тем более, что чистить необходимо одновременно большое количество таких изделий. Особенно высокие требования предъявляются к степени очистки обеих поверхностей изделий, применяемых в очень точных исследованиях, а также при работе с веществами квалификации ОСЧ, результат которых зависит не только от степени чистоты внутренней поверхности, но и внешней, например в микробиологии, при синтезе органических высокомолекулярных соединений, при исследовании структуры различных жидких субстанций с использованием ядерно-магнитного резонанса (ЯМР). Для подобных исследований используются кварцевые трубки диаметром 3 мм, длиной ˜200 мм и δ=0,25 мм, которые заполняют жидкой субстанцией для ее исследования. Ампулы достаточно дорогие ˜10$/шт. и предназначены для многократного использования. Высокие требования предъявляются и к степени очистки поверхности оптических окон для квантовых генераторов, частота генерации которых также зависит от чистоты входного и выходного окон, к очистке внутренних поверхностей химической посуды.

Известен способ мойки тары с узким горлышком (ампул, флаконов) [авт.св. СССР №1565807, кл. В08В 9/20] путем поочередного наполнения тары и удаления из нее моющей жидкости с размещением тары в замкнутом объеме, заполненном моющей жидкостью, и создание в этом объеме пульсаций давления за счет периодической подачи в емкость острого пара и его конденсации. При конденсации пара внутри емкости и тары создается разряжение, вследствие чего внутрь тары и в емкость из ванны происходит интенсивное всасывание жидкости и очистка при этом от загрязнений смоченных конденсатом внутренней и внешней поверхностей тары. Затем вновь подают пар в емкость с вытеснением моющей жидкости из объема емкости и тары. Цикл повторяют несколько раз до полной очистки поверхности тары.

Известен способ очистки поверхностей стеклянных ампул [Промышленный регламент №11/3 на «Производство дибазола 0,5% для инъекций в ампулах», утвержденный Главным управлением промышленности готовых лекарственных средств. 1975 г.], нагретой до 80-90 С обессоленной водой при давлении 1 кГ/см2 путем восьмикратной промывки на полуавтомате АПЗОМ, при этом за счет создания вакуума в автомате и последующего пуска воды обеспечивается гидравлический удар струи воды о стенки стеклянной ампулы, в результате чего механические включения смываются.

Известен способ очистки стеклянных ампул [авт.св. СССР №1060262, кл. В08В 11/00], включающий их промывку водой. В известном способе перед промывкой ампулы заполняют газовым реагентом, вступающим во взаимодействие с поверхностью стекла, и нагревают до 550-600°С в течение 5-10 мин с последующим охлаждением ампул до 50-60°С и обработкой их водяным паром в течение 3-5 мин. В качестве газового реагента используют серный или сернистый ангидрид, фреон 12, 22 или смесь этих газов. Взаимодействие указанных газов с поверхностью стекла приводит к образованию на его поверхности безводных продуктов Na2SO4, K2SO4, NaCl, KCl, которые при обработке водяным паром гидратируются и переходят в водные гидраты, например Na2SO4·10Н2О. Этот переход сопровождается увеличением размеров кристаллов, рост которых сопровождается механическим воздействием на механические включения, и они отрываются, очищая таким образом поверхность стекла. Затем все вещества, как считают авторы, легко омываются водой.

Известен способ очистки химической посуды [П.И.Воскресенский. Основы техники лабораторных работ. Госхимиздат, М., 1956 г., с.76-90], включающий механическое удаление загрязнений с поверхности химической посуды с последующим промыванием водой, или паром, или органическими растворителями; хромовой смесью, или раствором марганцовокислого калия, или концентрированной серной кислотой и концентрированными растворами щелочей. После очистки указанными растворами необходима промывка дестиллированной водой.

Известен способ очистки стеклянных ампул [авт.св. СССР №1834722, кл. В08В 9/20; №1685559, кл. В08В 9/20], включающий установку кассеты с ампулами в вакуум-моечный аппарат, соединение рабочей емкости аппарата с линиями вакуума и воды определенной температуры. При достижении водой заданного уровня и заданной глубины разрежения подачу воды и вакуумирование прекращают и ампулы подвергают воздействию ультразвуком. По истечении заданного времени озвучивание ампул прекращают и отработанную воду удаляют из ампул и аппарата.

Все известные способы являются многостадийными, что усложняет и удорожает процесс и, кроме того, не исключается вероятность растрескивания изделий при гидравлическом ударе струи воды или при нагреве до необходимых температур.

Необходимо отметить, что после очистки изделий на их поверхностях всегда остаются подлежащие удалению моющие растворы. Особенно трудно отмывать изделия от моющих растворов, содержащих щелочи, кислоты и поверхностно-активные вещества. По этой причине ополаскивание очищенных изделий не менее важная операция, чем сама очистка. Ополаскивание очищенных изделий, как правило, осуществляют дестиллированной водой, температура которой подбирается в зависимости от моющего раствора.

Эти недостатки более существенны при очистке трубок малого внутреннего сечения и тем более изделий с малым внутренним каналом (ампул, капиллярных каналов трубок), т.к. интенсивность потока как моющего раствора, так и ополаскивающей дистиллированной воды в них практически равна нулю.

Известен способ очистки внутренних поверхностей электровакуумных приборов (авт.св. СССР №452879, кл. H01j 9/38), включающий вакуумирование рабочего объема, напуск рабочего газа и возбуждение СВЧ газового разряда на частоте электромагнитного резонанса очищаемого междуэлектродного пространства. Параметры очистки: мощность импульсного СВЧ-источника 8-10 кВт в импульсе при скважности 1000, давление рабочего газа в очищаемой полости (2-3)·102 мм рт.ст., время очистки 6-8 мин.

Колебательная система внутренних поверхностей электровакуумных приборов, которые являются объемными резонаторами, определяется их геометрическими размерами и типом колебаний. Из чего следует, что для возбуждения электромагнитного резонанса различных типов электровакуумных приборов, у которых геометрические размеры резонаторов отличаются примерно на порядок (а следовательно, и их резонансная частота) необходим СВЧ-источник (а может быть и весь СВЧ-тракт) с перестраиваемым в широком диапазоне частот с импульсной мощностью до 10 кВт, что представляет собой сложную техническую задачу (либо необходимо иметь в наличие несколько СВЧ-источников).

Использование СВЧ-разряда исключает использование моющих и ополаскивающих жидкостей, что увеличивает степень чистоты очищаемой поверхности.

Использование данного способа возбуждения газового разряда на частоте электромагнитного резонанса для очистки стеклянных изделий (пробирок, ампул, трубок, флаконов, окон для квантовых генераторов и т.п.) в большом количестве, размещенных в объемном резонаторе, выполненных из материала, у которого диэлектрическая проницаемость больше диэлектрической проницаемости воздуха, приведет к изменению длины волны резонатора с размещенными в ней изделиями. При этом диапазон изменения частоты резонатора будет зависеть как от материала, из которого выполнены изделия, так и от их количества и размеров. Изменение резонансной частоты вызовет необходимость определения новой частоты резонатора с размещенными изделиями, что повлечет за собой усложнение всего технологического процесса и потребует дорогостоящего оборудования.

В качестве прототипа нами выбран последний из аналогов.

В основу настоящего изобретения поставлена задача разработки более экономичного и простого в реализации способа очистки диэлектрических изделий, который обеспечил бы высокую степень чистоты их поверхностей.

Решение задачи обеспечивается тем, что в способе очистки диэлектрических изделий, включающем вакуумирование рабочего объема, напуск рабочего газа и возбуждение СВЧ-разряда, согласно изобретению очищаемые изделия в кассетах из радиопрозрачного материала помещают в вакуумируемый рабочий объем многомодового цилиндрического резонатора, после вакуумирования которого регулируют напуск рабочего газа до появления стационарного СВЧ-разряда в вакуумируемом объеме резонатора, затем уменьшают напуск газа при постоянной откачке до возникновения СВЧ-разряда внутри изделий, после чего напуск газа прекращают и продолжают откачку до срыва разряда внутри изделий.

Решение задачи также обеспечивается и тем, что в способе очистки диэлектрических изделий, включающем вакуумирование рабочего объема, напуск рабочего газа и возбуждение СВЧ-разряда, согласно изобретению очищаемые изделия в кассетах из радиопрозрачного материала помещают в вакуумируемый рабочий объем многомодового цилиндрического резонатора, после вакуумирования которого регулируют напуск рабочего газа до появления стационарного СВЧ-разряда в указанном объеме резонатора, затем напуск газа прекращают и продолжают откачку до срыва разряда внутри вакуумируемого объема.

Времена поддержания СВЧ-разряда как внутри изделий, так и в рабочем объеме резонатора зависят от количества очищаемых изделий, их геометрических размеров и размеров самого вакуумируемого рабочего объема.

Использование многомодового цилиндрического резонатора, в котором расположен вакуумируемый рабочий объем, обеспечивает возможность одновременной очистки большого количества изделий с различными размерами, исключая необходимость перестройки частоты СВЧ-генератора (возможно потребуется только согласование СВЧ-тракта с объемом резонатора с помощью линии согласования), что упрощает реализацию способа и не требует больших трудозатрат.

Регулируемый напуск рабочего газа и откачка обеспечивают последовательность зажигания стационарного СВЧ-разряда вначале в вакуумируемом рабочем объеме резонатора, а затем внутри изделий, тем самым обеспечивая очистку изделий как снаружи так и изнутри. Этот предлагаемый вариант необходим для очистки обеих поверхностей, в частности при очистке трубок малого внутреннего сечения и, тем более, изделий с малым внутренним каналом (ампул, капиллярных каналов трубок), т.к. во многих исследованиях конечный результат зависит от степени чистоты обеих поверхностей (ЯМР-исследования, исследования в медицине, микробиологии и т.п.).

Второй вариант предлагаемого решения найдет широкое применение для очистки поверхностей плоских изделий (оптических окон для квантовых генераторов перед напылением, других изделий, используемых в оптике), а так же внутренних поверхностей изделий с широким горлышком, в частности, медицинской и химической посуды (чашка Петри, фарфоровые чашки, колбы, пробирки, флаконы для глазных капель, бутылочки для детского питания и т.п.). Для химической и медицинской посуды, используемой при исследованиях высокой точности, необходима и принципиальна очистка внутренних поверхностей (чистота внешней поверхности не столь существенна). Давление при откачке и напуске сухого воздуха в рабочем объеме резонатора и внутри указанных изделий оказывается одинаковым, поэтому СВЧ-разряд в них возникает одновременно.

При этом стационарный разряд возникает при низком давлении (˜20 мм рт.ст.), что требует использования и сравнительно низких мощностей (0,5 кВт) генераторов СВЧ, что в отличие от прототипа снижает и энергозатраты.

Использование кассеты из радиопрозрачного материала практически исключает отражение электромагнитной волны внутри резонатора, что снижает коэффициент стоячей волны всего СВЧ-тракта, тем самым увеличивает эффективность использования вводимой СВЧ-энергии.

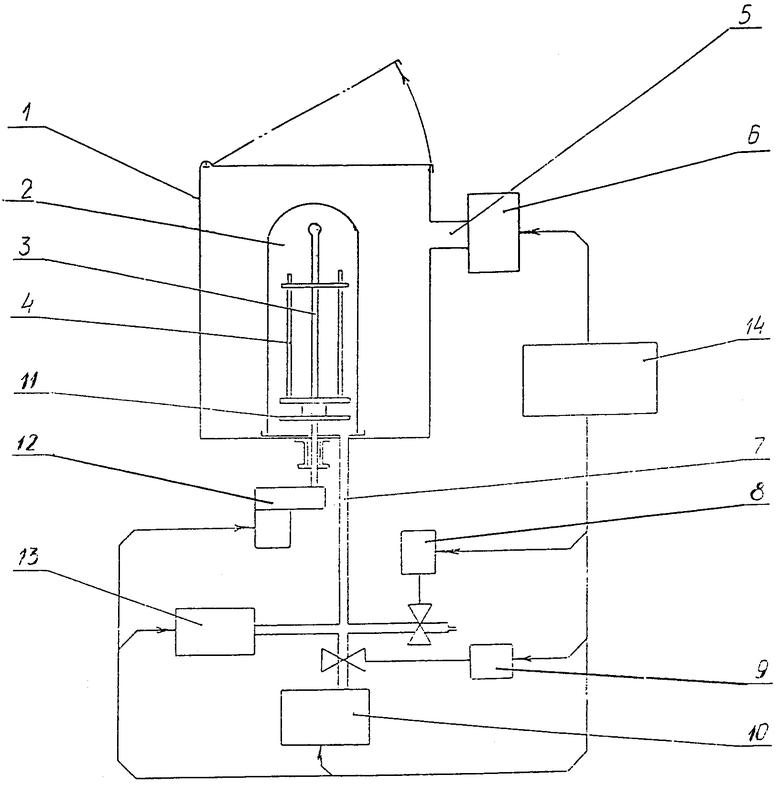

На чертеже приведено устройство для реализации предлагаемого способа.

В примере конкретного выполнения устройство содержит циндрический многомодовый резонатор 1 диаметром 200 мм и длиной 250 мм. Внутри резонатора 1 расположен вакуумируемый рабочий объем 2, выполненный из кварцевого стекла, внутри которого установлена кассета 3 из радиопрозрачного материала (фторпласт) с вертикально установленными кварцевыми трубками 4 диаметром 3 мм, δ=0,25 мм и высотой 200 мм в количестве 100 штук. Резонатор 1 связан волноводной линией 5 с магнетронным СВЧ-генератором 6. Вакуумируемый рабочий объем 2 подключен к линии 7 откачки, которая снабжена клапаном 8 для напуска рабочего газа (сухой воздух) и клапаном 9, который отсекает вакуумируемый объем 2 от вакуумного насоса 10. Кассета 3 установлена на основании 11, вращение которому обеспечивается приводом 12. Устройство снабжено измерителем 13 давления и блоком 14 управления, который электрически подключен к магнетронному СВЧ-генератору 6, клапанам 8 и 9, вакуумному насосу 10, измерителю давления 13 и приводу 12.

Предлагаемый способ реализуют следующим образом.

Пример 1. Трубки 4 вертикально устанавливают в кассету 3, которую устанавливают в вакуумируемый рабочий объем 2 многомодового резонатора 1. Включают блок 14 управления работой всего устройства. Осуществляют откачку объема 2 по линии 7 до остаточного давления 3 мм рт.ст., затем осуществляют напуск сухого воздуха через клапан 8 до давления 20 мм рт.ст., включают привод 12, который обеспечивает вращение основания 11 вместе с объемом 2. При этом по волноводной линии 5 от магнетронного СВЧ-генератора 6 в резонатор 1 вводят СВЧ-энергию мощностью 0,5 кВт. Напуск сухого воздуха регулируют клапаном 8 таким образом, чтобы не было условия пробоя газа в объеме 2 при откачке и контролируют измерителем 12 давления. Соотношение диаметра трубок к их длине в данном примере составляет 0,02, поэтому давление в трубках 4 будет больше, чем давление в объеме 2, в результате СВЧ-разряд вначале возникает в объеме 2. Напуск сухого воздуха при одновременной откачке регулируют клапаном 8 в таком состоянии в течение 5 мин. За это время происходит очистка внешней поверхности трубок 4. Затем уменьшают напуск сухого воздуха до возникновения СВЧ-разряда внутри трубок 4, при этом СВЧ-разряд в объеме гаснет. В результате происходит очистка внутренних поверхностей изделий в течение 5 минут. После этого напуск сухого воздуха прекращают, перекрыв клапан 8, продолжая откачку объема 2 до срыва СВЧ-разряда внутри трубок 4. Перекрывают клапан 9 и отсоединяют объем 2 от вакуумного насоса 10.

Весь цикл очистки осуществляют с помощью блока 14 управления.

Режимы скоростей откачки, напуска, а также выдержки и давления зависят от конкретных размеров вакуумного объема, количества и размеров.

Параметры режима очистки:

мощность стационарного СВЧ-резонатора 0,2 кВт, давление в рабочем объеме и внутри трубок варьируется от 15 до 25 мм рт.ст., время очистки обеих поверхностей трубок составляет 10 мин.

После проведения очистки трубки анализировались на наличие загрязнений с помощью методики ЯМР. Чувствительность ЯМР на наличие остатков мономолекулярных слоев составляет в эквиваленте ≈6-8·10-10 г/см2. При исходном уровне загрязнений (любых) ˜10-6-10-5 г/см2 после 10 мин очистки остаточное количество загрязнения составило ≤10-9 г/см2, что находится на уровне чувствительности прибора и удовлетворяет требованиям, предъявляемым к степени чистоты трубок для использования их в последующих исследованиях.

Пример 2. В специальные касеты из радиопрозрачного материала устанавливают химическую посуду: колбы, пробирки, воронки, чашки кристаллизационные, т.е. изделия, у которых соотношение внутренних диаметров к их длине составляет более 0,05. Далее по аналогии с примером 1, с той разницей, что после откачки и напуска сухого воздуха до давления 20 мм рт.ст. СВЧ-разряд возникает одновременно и в объеме 2 и внутри установленных изделий 4. Напуск сухого воздуха при одновременной откачке регулируют клапаном 8 в таком состоянии в течение 5 мин. За это время происходит очистка как внешних, так и внутренних поверхностей изделий 4. После 5 мин очистки остаточное количество загрязнения составило ≤10-9 г/см2.

Таким образом, предлагаемое изобретение является более простыми экономичным по сравнению с аналогами и прототипом и обеспечивает степень очистки на уровне чувствительности ЯМР методики, что не возможно получить известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2548906C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2243464C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2262051C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2281447C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2368852C2 |

| ВЫСОКОСКОРОСТНОЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ В ПЛАЗМЕ СВЧ-РАЗРЯДА И ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2215061C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2452909C2 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ СТАЦИОНАРНОГО КОМБИНИРОВАННОГО РАЗРЯДА НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2004 |

|

RU2277763C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

Изобретение относится к очистке поверхностей различных диэлектрических изделий, в частности химической и медицинской посуды, и может быть использовано в областях науки и техники, где конечный результат зависит от чистоты исходной поверхности используемых изделий. Способ состоит в том, что очищаемые изделия в кассетах из радиопрозрачного материала помещают в вакуумируемый рабочий объем многомодового цилиндрического резонатора, после вакуумирования которого регулируют напуск рабочего газа до появления стационарного СВЧ-разряда в вакуумируемом объеме резонатора, затем уменьшают напуск газа при постоянной откачке до возникновения СВЧ-разряда внутри изделий, после чего напуск газа прекращают и продолжают откачку до срыва разряда внутри изделий. В другом варианте выполнения способа в отличие от первого напуск рабочего газа регулируют до появления стационарного СВЧ-разряда в объеме резонатора, затем напуск газа прекращают и продолжают откачку до срыва разряда внутри вакуумируемого объема. Изобретение является экономичным и простым. 2 н.з.п. ф-лы, 1 ил.

| Способ очистки внутренних поверхностей электровакуумных приборов | 1972 |

|

SU452879A1 |

| Способ финишной обработки поверхности изоляторов металлокерамических узлов СВЧ-приборов | 1978 |

|

SU947925A1 |

| Устройство для измерения концентрации жидких сред | 1987 |

|

SU1449872A1 |

Авторы

Даты

2008-08-27—Публикация

2006-06-09—Подача