Изобретение относится к устройству проверки расходомера и к способу проверки расходомера на месте в реальных условиях его эксплуатации.

Устройство предназначено, главным образом, для использования при проверке массовых расходомеров, в частности, массовых расходомеров, основанных на эффекте Кориолиса, но может быть использовано для проверки точности любого расходомера, способного измерять внутренние или внешние свойства жидкостей при его размещении в обслуживаемом месте протекания обычного потока жидкости. Такими измерительными устройствами являются, в том числе, денситометры, вискозиметры и объемные расходомеры, а также массовые расходомеры.

Массовые расходомеры, принцип действия которых основан на эффекте Кориолиса, являются известными и были описаны в многочисленных патентах, например в патентах США №4444059, №4491025 и №4422338, во всех из которых описаны массовые расходомеры с использованием вибрационных труб, создающих поддающиеся измерению эффекты Кориолиса, относящиеся к массовому расходу. В патенте США №4491009 описан вибрационный трубный денситометр, выполненный на основе конструкции массового расходомера, основанного на эффекте Кориолиса. Способность массовых расходомеров на основе эффекта Кориолиса измерять плотность позволяет определять объемный расход просто путем деления значения плотности на величину массового расхода. Также хорошо известно, что расходомеры на основе эффекта Кориолиса могут функционировать в качестве вискозиметров.

В настоящее время массовые расходомеры Кориолиса часто используют для контроля транспортировки и взыскания налоговых пошлин по результатам измерений для многих жидкостей различных типов, в частности сжиженного нефтяного газа (LPG) и других углеводородов. Для этих областей применения обычно установлено, что измерительное устройство должно иметь точность (погрешность) 0,5% или даже 0,1%, и необходимо выполнять периодическую проверку расходомера для подтверждения того, что измерительное устройство обеспечивает получение результатов измерения расхода жидкости в пределах точности измерительного устройства, указанной в техническом описании, а в противном случае требуется повторная установка калибровочного коэффициента измерительного устройства. Калибровочный коэффициент представляет собой коэффициент, используемый в измерительном устройстве для преобразования электронных сигналов, генерация которых осуществлена измерительным устройством, в непосредственные результаты измерения массы, объема или иного требуемого параметра. Расходомеры на основе эффекта Кориолиса являются линейными измерительными устройствами, поскольку калибровочный коэффициент расхода является постоянным по отношению к расходу.

Процесс проверки обычно влечет за собой выведение расходомера из эксплуатации для отправки его на испытательный стенд, на котором это измерительное устройство очищают, ремонтируют по мере необходимости и подвергают поверочным измерениям. Обычно при выполнении этих операций используют систему на основе гравиметрического дивертора, обеспечивающую протекание эталонной жидкости, внутренние или внешние свойства (например, температура, плотность, скорость и объем) которой являются точно известными, через поверяемое измерительное устройство. Поверяемое измерительное устройство выполняет измерения расхода жидкости, а результаты этих измерений подвергают перекрестной проверке с учетом известных свойств жидкости.

Однако использование систем на основе гравиметрического дивертора для поверки расходомеров представляет собой относительно трудоемкий и дорогостоящий способ, а сами системы занимают относительно большое пространство. Потери времени, пространства и денежных средств могут быть уменьшены за счет калибровки высокоточных измерительных устройств, то есть эталонных измерительных устройств, на соответствие гравиметрическим стандартам для последующего их использования при калибровке других поверяемых измерительных устройств. Для поверки эталонное измерительное устройство соединяют последовательно с поверяемым измерительным устройством и одновременно выполняют измерения расхода. Для получения или подтверждения калибровочного коэффициента расхода для испытываемого измерительного устройства результаты измерений, полученные посредством поверяемого измерительного устройства, используют при вычислениях совместно с данными измерений того же самого объема жидкости, полученными посредством эталонного измерительного устройства. В промышленности средств измерений обычно требуется, чтобы погрешность, получаемая на выходе эталонного измерительного устройства, была, по меньшей мере, в три раза меньшей, чем погрешность поверяемого измерительного устройства, указанная в техническом описании предприятия-изготовителя. Следовательно, для проверки и калибровки поверяемого измерительного устройства, имеющего согласно техническому описанию точность измерения расхода, равную 0,1%, необходимо эталонное измерительное устройство, имеющее точность равную, по меньшей мере, 0,033%.

Как упомянуто выше, большинство используемых в настоящее время способов проверки содержит операцию извлечения поверяемого расходомера из трубопровода, в котором он работает. Однако существуют явные преимущества в том, чтобы проверку расходомера можно было производить на месте, поскольку этот способ автоматически обеспечивает компенсацию влияния рабочих условий, способных оказывать воздействие на точность и воспроизводимость результатов при эксплуатации расходомера, например, механической нагрузки на измерительное устройство, конфигурации трубопровода, изменений расхода, изменений давления жидкости и температуры окружающей среды, а также состава жидкости. В одном из известных способов проверки на месте используют устройство, известное как "компактное проверочное устройство", но оно представляет собой устройство измерения объема, и для подтверждения результатов измерения массового расхода оно требует наличия дополнительного устройства, измеряющего плотность жидкости. К тому же, это устройство является относительно большим и дорогостоящим.

Следовательно, одной из задач, решаемой настоящим изобретением, является создание устройства проверки расходомера, используемого для проверки расходомера на месте в рабочих условиях, которое является простым в эксплуатации, а также относительно компактным и недорогим.

Для этого в настоящем изобретении предложено устройство проверки расходомера, содержащее первый и второй эталонные массовые расходомеры на основе эффекта Кориолиса, откалиброванные до заранее заданной точности согласно техническим условиям, средство, соединяющее выпускное отверстие для жидкости первого расходомера с впускным отверстием для жидкости второго расходомера, обеспечивая последовательное соединение вышеупомянутых расходомеров, подводящий и возвратный трубопроводы, соединенные соответственно с впускным отверстием для жидкости первого расходомера и с выпускным отверстием для жидкости второго расходомера, что позволяет соединять устройство с трубопроводом для жидкости, содержащим расходомер, подвергаемый проверке, таким образом, чтобы жидкость, протекающая по трубопроводу, протекала последовательно через вышеупомянутый расходомер, подвергаемый проверке, и через вышеупомянутые первый и второй расходомеры устройства проверки, и средство управления, соединяемое с вышеупомянутыми первым и вторым расходомерами и с вышеупомянутым расходомером, подвергаемым проверке, которое осуществляет прием поступающих из них сигналов измерения расхода, при этом вышеупомянутое средство управления функционирует таким образом, что использует один из вышеупомянутых первого и второго расходомеров в качестве эталонного измерительного устройства, служащего для проверки точности расходомера, подвергаемого проверке, а другой из вышеупомянутых первого и второго расходомеров служит в качестве контрольного измерительного устройства для вышеупомянутого эталонного измерительного устройства.

В предпочтительном варианте первый и второй расходомеры являются, по существу, идентичными, а предложенное устройство используют для проверки расходомеров, которые относятся почти к одной и той же категории в том смысле, что их номинальный диапазон измерений расхода соответствует тому диапазону измерений расхода, в пределах которого была выполнена калибровка первого и второго эталонных расходомеров устройства проверки с заранее заданной точности. Например, для находящегося в эксплуатации расходомера, имеющего оптимальный диапазон измерений расхода, например, от 10 до 40 кг в минуту, и точность согласно техническим условиям, равную 0,1%, необходимо такое устройство проверки, в котором первый и второй расходомеры также имеют оптимальный диапазон измерений расхода от 10 до 40 кг в минуту, но откалиброваны таким образом, что их погрешность является меньшей, чем заданная погрешность измерительного устройства, подвергаемого проверке, на заранее заданный коэффициент. Если устройство используют для проверки расходомера, имеющего точность согласно техническим условиям, равную 0,1%, то обычно допустимо, чтобы эталонные расходомеры устройства проверки были откалиброваны с точностью, равной приблизительно 0,03% или меньшей.

При использовании устройства в том случае, если трубопровод, содержащий расходомер, подвергаемый проверке, уже оснащен клапанными штуцерными соединениями с проверочным устройством, подводящий и возвратный трубопроводы устройства проверки согласно изобретению просто соединяют со штуцерами проверочного устройства при каждом выполнении операции проверки расходомера в трубопроводе. Затем закрывают запорный клапан, расположенный в трубопроводе между штуцерами проверочного устройства, а это приводит к тому, что жидкость, протекающая по трубопроводу, направляется в обход запорного клапана, протекая последовательно через первый и второй расходомеры устройства проверки.

После этого средство управления, которое в предпочтительном варианте содержит центральный процессор, функционирует таким образом, что получает последовательность сигналов измерения расхода, поступающих из поверяемого расходомера и из первого и второго расходомеров устройства проверки, и на основании этих сигналов процессор вычисляет измеренные значения расхода для каждого из этих трех расходомеров. В предпочтительном варианте обрабатывающее устройство функционирует таким образом, что осуществляет прием и обработку сигналов измерения расхода, поступающих одновременно из расходомеров устройства проверки и из поверяемого расходомера в течение одного и того же промежутка времени, что обеспечивает одинаковые условия проведения измерений. Это устраняет вероятность того, что изменения условий, например, скачки давления в системе могут привести к неравномерности измерений.

Затем средство управления сравнивает результаты измерения расхода, полученные из расходомера, расположенного в трубопроводе, с результатами измерения расхода, полученными из эталонного измерительного устройства, содержащегося в устройстве проверки, и в том случае, если эти значения являются одинаковыми в пределах заранее заданной степени допустимого отклонения, устройство указывает, что точность расходомера, расположенного в трубопроводе, подтверждена. В том случае, если значения результатов измерения находятся за пределами заранее заданного допустимого отклонения, устройство указывает, например, на выведенном на печать документе или на экране устройства отображения, что калибровочный коэффициент расходомера, расположенного в трубопроводе, должен быть повторно установлен равным указанному значению, определенному средством управления. Затем при необходимости оператор повторно устанавливает калибровочный коэффициент в передатчике расходомера.

Средство управления также сравнивает измеренные значения расхода, полученные из эталонного измерительного устройства, с значениями, полученными из контрольного измерительного устройства, и указывает на наличие неисправности в том случае, если они не совпадают в пределах заранее заданного допустимого отклонения.

В предпочтительном варианте устройство проверки согласно изобретению содержит датчики температуры и давления, служащие для передачи в средство управления результатов измерения температуры и давления жидкости, протекающей через устройство. Они позволяют получать в этом устройстве измеренные значения плотности по результатам измерений массового расхода, полученных из расходомеров, и вычислять результаты измерения объемного расхода в том случае, если расходомер, расположенный в трубопроводе, является объемным расходомером, например расходомером вытеснительного типа или диафрагменным расходомером.

В предпочтительном варианте выпускное отверстие для жидкости, имеющееся в первом расходомере, соединено с впускным отверстием для едкости, имеющимся во втором расходомере, промежуточным трубопроводом, а датчики температуры и давления установлены на этом промежуточном трубопроводе.

В предпочтительном варианте первый и второй расходомеры устройства проверки установлены на общем основании, а каждый из подводящих и возвратных трубопроводов может быть снабжен своим собственным запорным клапаном. Это позволяет удерживать в устройстве жидкость, остающуюся в устройстве после завершения операции проверки, при его отсоединении от трубопровода, и сводит к минимуму какие-либо утечки или потери жидкости. Запорные клапаны обычно имеют ручное управление, но при желании могут приводиться в действие электричеством под управлением средства управления.

Ниже в качестве примера приведено описание одного из вариантов осуществления устройства проверки расходомера согласно изобретению со ссылкой на сопроводительные чертежи, на которых изображено следующее:

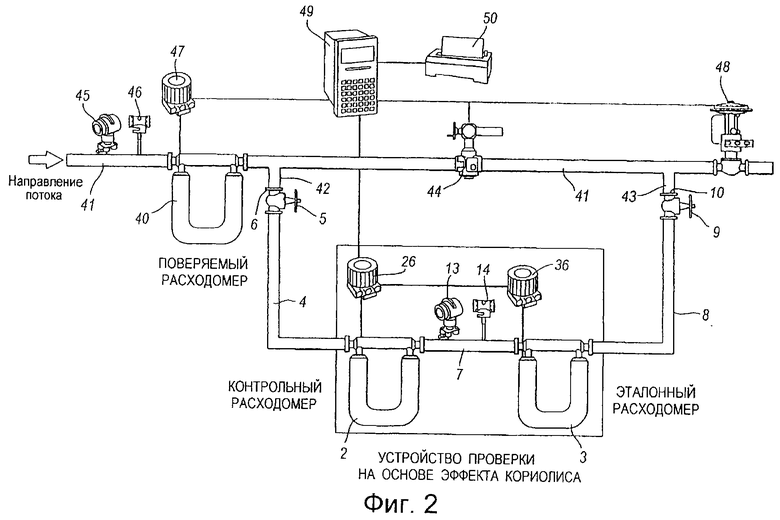

на Фиг.1 показан вид устройства в перспективе; а

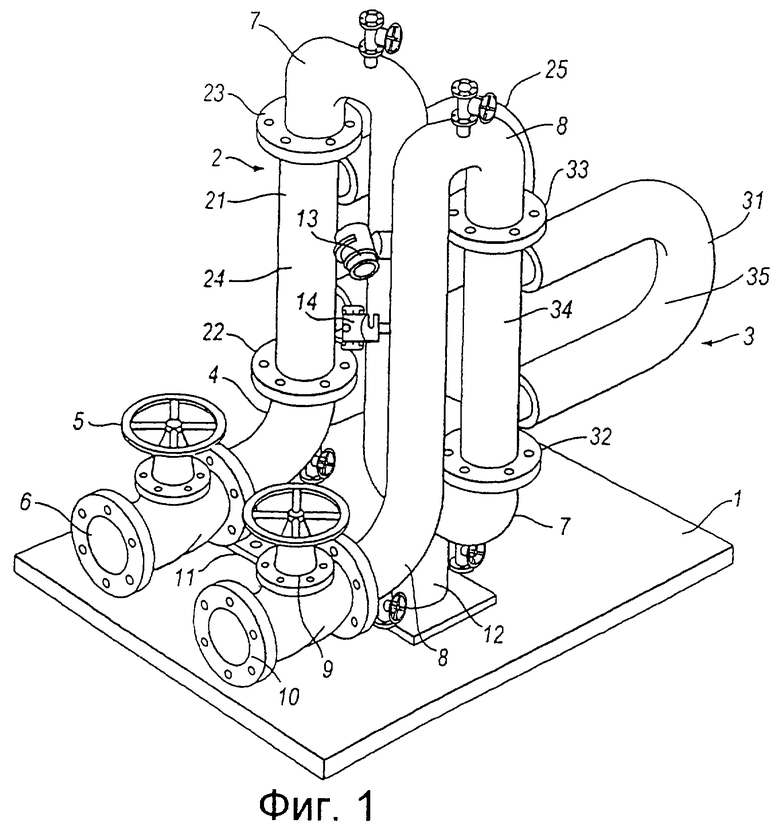

на Фиг.2 показана схема устройства, подключенного к трубопроводу для проверки расходомера, работающего в трубопроводе.

Вариант осуществления устройства проверки расходомера, показанного на Фиг.1, содержит опорное основание 1, на котором рядом друг с другом установлены два одинаковых эталонных массовых расходомера 2, 3 на основе эффекта Кориолиса. Категория (номинальный диапазон измерений расхода) используемых расходомеров зависит от категории обслуживаемых расходомеров, проверку которых должно выполнять это устройство. В варианте осуществления, показанном на чертеже, каждый из расходомеров 2, 3 содержит датчик 21, 31 типа "ELITE (ТМ)" (например, модели CMF200, имеющий номинальный диапазон измерений расхода от 0 до 725 кг в минуту), производителем которого является фирма "Micro Motion Inc.", и передатчик 26, 36 (на Фиг.1 не показан), который в ответ на выходные сигналы, поступающие из датчика, передает результаты точного измерения массового расхода жидкости, протекающей через датчик. Передатчик, который может представлять собой передатчик типа "ELITE" модели RFT9739, производителем которого также является фирма "Micro Motion Inc.", может быть установлен непосредственно на кожухе датчика или может быть расположен отдельно для установки на расстоянии и соединен с датчиком надлежащими соединительными кабелями.

Каждый из датчиков 21, 31 расходомера содержит впускное отверстие 22, 32 для жидкости и выпускное отверстие 23, 33 для жидкости, расположенные на противоположных концах установочной штанги 24, 34, и две параллельные U-образные расходомерные трубки (на чертеже не показаны), которые расположены внутри защитного U-образного кожуха 25, 35 и через которые жидкость, поступающая во впускное отверстие 22, 32, протекает к выпускному отверстию 23, 33. Внутри кожуха 25, 35 датчика каждого из расходомеров также расположены приводное устройство (на чертеже не показано), служащее для обеспечения вибрации расходомерных трубок на резонансной частоте в ответ на сигналы, полученные из передатчика, и датчики (на чертеже не показаны), которые, реагируя на вибрацию расходомерных трубок, подают выходные сигналы в передатчик.

На Фиг.1 также показано, что впускное отверстие 22 для жидкости, имеющееся в первом датчике 21 расходомера, соединено посредством фланцев, скрепляемых болтами, с трубопроводом 4 для подачи жидкости, снабженным отсечным клапаном 5 с ручным управлением и соединительным фланцем 6, расположенным со стороны его впускного отверстия. Выпускное отверстие 23 для жидкости, имеющееся в первом датчике 21 расходомера, соединено посредством фланцев, скрепляемых болтами, с одним из концов S-образного промежуточного трубопровода 7, другой конец которого соединен с впускным отверстием 32 для жидкости, имеющимся во втором датчике 31 расходомера, также посредством фланцев, скрепляемых болтами. Выпускное отверстие 33 для жидкости, имеющееся во втором датчике 31 расходомера, соединено посредством фланцев, скрепляемых болтами, с возвратным трубопроводом 8, снабженным отсечным клапаном 9 с ручным управлением и фланцевым соединением 10 со стороны его выходного отверстия, расположенным на одном уровне с входным отверстием подводящего трубопровода 4, находящимся немного выше опорного основания 1.

Эти два расходомера 2, 3 установлены на опорном основании 1 посредством монтажных кронштейнов 11, 12, которые прикреплены посредством болтов или иным способом к основанию 1, причем кронштейн 11 прикреплен к подводящему трубопроводу 4, а кронштейн 12 прикреплен как к промежуточному трубопроводу 7, так и к возвратному трубопроводу 9.

Устройство также содержит обычные датчики 13, 14 давления и температуры, установленные на промежуточном трубопроводе 7, которые обеспечивают поступление информации о давлении к температуре живости, протекающей через устройство передатчики 26, 36 двух расходомеров 2, 3. В альтернативном варианте датчики 13, 14 давления и температуры могут быть установлены на возвратном трубопроводе 8.

Устройство проверки из этого варианта осуществления изобретения может быть использовано для проверки находящихся в эксплуатации расходомеров, имеющих номинальный диапазон измерений расхода, по существу, совпадающий с диапазоном измерений (или находящийся в пределах диапазона измерений) каждого из расходомеров 2, 3 устройства (в данном варианте - от 0 до 725 кг в минуту). Поскольку рабочие расходомеры типа ELITE CFM 200 могут иметь точность плюс-минус 0,1%, то расходомеры 2 и 3 устройства проверки должны представлять собой такие эталонные расходомеры, которые в предпочтительном варианте имеют точность, равную 0,03%, что определено согласно международному стандарту ISO 5168. Калибровка эталонных расходомеров может быть выполнена по системе гравиметрического дивертора, а уровень погрешности, равный 0,03%, означает, что показания эталонного расходомера соответствуют показаниям устройства калибровки с доверительной вероятностью, равной 95%.

Устройство проверки также содержит отдельное средство управления, представляющее собой центральный процессор или компьютер (на Фиг.1 не показан), поддерживающий связь с передатчиками двух расходомеров этого устройства и с передатчиком рабочего расходомера, подвергаемого проверке.

На Фиг.2 изображена принципиальная схема, на которой показано то, каким образом осуществляют использование устройства проверки на месте для проверки расходомера 40 во время его работы в трубопроводе 41 для жидкости. Как показано на чертеже, впускное отверстие 6 и выпускное отверстие 10 устройства проверки соединены с ответвлениями 42, 43 трубопровода 41, расположенными ниже по течению потока, чем рабочий расходомер 40, и с противоположных сторон запорного и сливного клапана 44, расположенного в трубопроводе 41, однако при желании устройство может быть присоединено в месте, расположенном выше по течению потока, чем рабочий расходомер. Трубопровод также снабжен датчиками 45, 46 давления и температуры, расположенными рядом с рабочим расходомером 40 обслуживания и обеспечивающими поступление информации о температуре и давлении жидкости в передатчик 47 рабочего расходомера 40, и клапан 48 регулирования расхода, служащий для регулирования расхода жидкости, протекающей через трубопровод. Управляющий компьютер 49 устройства проверки соединен с передатчиком 47 рабочего расходомера 40, а также с передатчиками 26 и 36 двух эталонных расходомеров 2, 3 устройства проверки. Кроме того, управляющий компьютер 49 соединен с запорным и сливным клапаном 44, с клапаном 48 регулирования расхода и с принтером или с иным устройством 50 вывода данных.

Для выполнения операции проверки рабочего расходомера 40 управляющий компьютер 49 осуществляет регулировку клапана 48 регулирования расхода таким образом, чтобы расход жидкости, протекающей через рабочий расходомер 40, находился в пределах оптимального диапазона точности эталонных расходомеров 2 и 3 устройства проверки, а запорный и сливной клапан 44 закрывают. Одновременно с этим соединительные запорные клапаны 5 и 6 проверочного устройства открывают, что обеспечивает последовательное протекание жидкости, текущей по трубопроводу 41, через расходомеры 2 и 3 устройства проверки после того, как она протекла через рабочий расходомер 40. Управляющий компьютер 49 осуществляет управление передатчиками 26, 36, 47 расходомеров 2, 3 устройства проверки и рабочего расходомера 40 таким образом, что каждый из них осуществляет измерение расхода жидкости в один и тот же момент времени, и эту информацию о расходе подают в управляющий компьютер 49 для обработки. Эта операция обработки содержит операцию измерения с использованием эталонного измерительного устройства и программного обеспечения контроля воспроизводимости результатов измерений, при этом расходомер 3 устройства проверки используют в качестве эталонного измерительного устройства для проверки рабочего расходомера 40, а расходомер 2 устройства проверки используют в качестве контрольного измерительного устройства для подтверждения точности показаний эталонного измерительного устройства. Затем управляющий компьютер 49 указывает посредством устройства 50 вывода данных, действительно ли подтверждена точность рабочего расходомера или же необходимо осуществить ее коррекцию путем регулировки калибровочного коэффициента, введенного в его передатчик 47.

Если поверяемый рабочий расходомер 40 имеет такую конфигурацию, которая обеспечивает измерение массового расхода, то в результате измерения с использованием эталонного измерительного устройства определяют коэффициент измерения массового расхода для рабочего расходомера 40 с использованием следующего уравнения:

MFm=MFэталон Мэталон/Мрасходомер

где Мэталон = масса, измеренная эталонным измерительным устройством 3; а Мрасходомер = масса, измеренная поверяемым рабочим расходомером 40.

Массу, измеренную как эталонным измерительным устройством 3, так и рабочим расходомером 40, определяют путем считывания импульсов, поступающих из передатчика измерительного устройства, и деления количества импульсов на коэффициент К измерительного устройства. Поскольку расходомеры на основе эффекта Кориолиса представляют собой устройства измерения расхода, обладающие очень высокой линейностью, то коэффициент измерительного устройства для эталонного измерительного устройства обычно не используют. Вместо этого калибровка эталонного измерительного устройства выполнена таким образом, чтобы обеспечить выходной сигнал с чрезвычайно высокой линейностью, обеспечивая как можно большую близость коэффициента измерительного устройства к величине, равной 1,0000, насколько это возможно.

Операцию проверки необходимо выполнять достаточно долго, во-первых, чтобы обеспечить накопление достаточно большого количества импульсов для минимизации погрешности при подсчете импульсов (обычно необходимо обеспечить накопление, как минимум, 10000 импульсов, поступающих из каждого измерительного устройства), а во-вторых, чтобы обеспечить воспроизводимость результатов, получаемых на выходе измерительных устройств. Продолжительность выполнения операции не должна быть меньшей, чем одна минута, но обычно достаточно, чтобы продолжительность выполнения операции составляла от одной до двух минут. В предпочтительном варианте необходимо выполнить, по меньшей мере, три отдельные операции проверки.

При операции поверки проверяемого рабочего расходомера его показания сравнивают с показаниями контрольного измерительного устройства, в результате чего получают значение MF1=MFповеряемый/MFконтрольный, а показания эталонного измерительного устройства сравнивают с показаниями контрольного измерительного устройства, в результате чего получают значение MF2=MFэталонный/MFконтрольный. Затем может быть вычислено сравнительное отношение показаний поверяемого измерительного устройства с эталонным измерительным устройством, в результате чего получают значение MF3=MF1/MF2=MFповеряемый/MFконтрольный.

В том случае, если произошло изменение коэффициента только одного из измерительных устройств, коэффициенты двух других измерительных устройств остаются неизменными (например, равными 1,0000). Следовательно, одно из значений MF1, MF2 и MF3 также будет равным 1,0000.

Если MF1=1,0000, то оба значения MFдоверяемый и MFконтрольный равны 1,0000, и произошло изменение коэффициента эталонного измерительного устройства. Если MF2=1,0000, то оба значения MFэталонный и MFконтрольный равны 1,0000, и произошло изменение коэффициента поверяемого измерительного устройства. Если MF3=1,0000, то оба значения MFповеряемый и MFэталонный равны 1,0000, и произошло изменение коэффициента контрольного измерительного устройства.

Эти результаты сведены в приведенную ниже таблицу, в которой MFA - коэффициент измерительного устройства для поверяемого рабочего расходомера, MFB - коэффициент измерительного устройства для контрольного измерительного устройства, и MFC - коэффициент измерительного устройства для эталонного измерительного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ПРОВЕРКИ РАСХОДОМЕРА | 2007 |

|

RU2380660C2 |

| ПРОЛИВНОЙ ДИНАМИЧЕСКИЙ СТЕНД | 2018 |

|

RU2680986C1 |

| Способ калибровки динамометра для измерения расхода жидкого носителя на основе эффекта Кориолиса | 2023 |

|

RU2817557C1 |

| СИСТЕМА КАЛИБРОВКИ РАСХОДОМЕРОВ | 2000 |

|

RU2223467C2 |

| СПОСОБ ДИАГНОСТИКИ РАСХОДОМЕРА ПО ОТКЛОНЕНИЮ ЕГО ПАРАМЕТРА | 2008 |

|

RU2454634C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ РАСХОДОМЕРОВ ЖИДКОСТИ | 2023 |

|

RU2810628C1 |

| СИСТЕМА ПОДАЧИ И РЕЦИРКУЛЯЦИОННАЯ СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2002 |

|

RU2302653C2 |

| ИДЕНТИФИКАЦИЯ ТИПА ДЛЯ УПРАВЛЕНИЯ ВОЗБУЖДЕНИЕМ КОРИОЛИСОВА РАСХОДОМЕРА | 2000 |

|

RU2241209C2 |

| ИСПОЛЬЗОВАНИЕ ПОКАЗАТЕЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ПРОВЕРКИ ДАВЛЕНИЯ ПАРА | 2019 |

|

RU2776976C1 |

| ВИБРАЦИОННЫЙ РАСХОДОМЕР И СПОСОБ КОНТРОЛЯ НУЛЯ | 2011 |

|

RU2571173C2 |

Изобретения предназначены для проверки любых расходомеров на месте в рабочих условиях эксплуатации. Поверочное устройство содержит два идентичных эталонных массовых расходомера на основе эффекта Кориолиса, последовательно соединенных друг с другом трубопроводом, средство управления и снабженные клапанами подводящий и возвратный трубопроводы, обеспечивающие соединение устройства с трубопроводом для жидкости, в котором размещен проверяемый расходомер. Средство управления в виде центрального процессора осуществляет прием и обработку сигналов, поступающих одновременно из трех указанных расходомеров, и выполнено с возможностью использования одного из эталонных расходомеров в качестве контрольного измерительного устройства для другого эталонного расходомера. Устройство проверки является компактным и простым в эксплуатации. 2 н. и и 7 з.п. ф-лы, 1 табл., 2 ил.

| Способ градуировки и поверки счетчиков и расходомеров жидкости | 1982 |

|

SU1122893A1 |

| Устройство для градуировки и поверки расходомеров жидкости и газа | 1991 |

|

SU1835053A3 |

| US 5072416 А, 10.12.1991 | |||

| US 3958443 А, 25.05.1976 | |||

| US 4831866 А, 23.05.1989. | |||

Авторы

Даты

2005-10-20—Публикация

2002-05-22—Подача