Изобретение относится к области авиадвигателестроения, в частности к системам охлаждения турбин газотурбинных двигателей.

Известна система охлаждения турбины газотурбинного двигателя (далее - ГТД), содержащая связанные между собой воздуховодами место отбора сжатого воздуха от компрессора, нагнетатель, теплообменник и каналы охлаждаемых деталей турбины [1].

Известная система представляет собой полузамкнутую систему охлаждения, которая может быть либо воздушной, либо воздушно-жидкостной. Основной особенностью этой системы является возврат воздуха, отведенного из компрессора и нагретого в элементах турбины, в проточную часть компрессора. При этом система включает в себя нагнетатель, выполненный, например, в виде дополнительного компрессора, дожимающего воздух, взятый от компрессора двигателя, перед подачей его в охлаждаемые каналы.

Основным недостатком известной системы является то, что она не предусматривает поддержание стабильного температурного состояния деталей турбины и, тем самым, не предупреждает их неконтролируемый перегрев, что приводит к снижению ресурса и надежности работы турбины.

Задачей заявленного изобретения является повышение эффективности работы системы охлаждения турбины ГТД за счет обеспечения изменения режимов охлаждения деталей турбины в зависимости от их теплового состояния.

Задача решается тем, что система охлаждения турбины ГТД, содержащая связанные между собой воздуховодами место отбора сжатого воздуха от компрессора, нагнетатель, теплообменник и каналы охлаждаемых деталей турбины, снабжена обратным клапаном - сигнализатором, соединенным своим входом с местом отбора сжатого воздуха от компрессора, а выходом - с нагнетателем, клапаном аварийного сброса, соединенным своим входом с выходом из каналов охлаждаемых деталей турбины, а выходом - с проточной частью двигателя, и датчиком температуры охлаждаемых деталей турбины, связанным на выходе с клапаном аварийного сброса, причем нагнетатель снабжен узлом регулирования его производительности, также связанным с выходом датчика температуры охлаждаемых деталей турбины, а теплообменник установлен между нагнетателем и охлаждаемыми каналами деталей турбины, при этом выход из охлаждаемых каналов деталей турбины соединен со входом в нагнетатель.

Кроме того, в системе может быть реализовано следующее:

- система может быть снабжена соединенными друг с другом баком с запасом дополнительного охладителя и подкачивающим насосом, соединенным на входе с датчиком температуры, а на выходе с входом в нагнетатель, при этом вход бака с запасом дополнительного охладителя соединен с компрессором;

- нагнетатель может быть механически связан либо с ротором двигателя, либо с внешним источником энергии;

- теплообменник может быть установлен между выходом из нагнетателя и входом в охлаждаемые каналы деталей турбины или может быть расположен между выходом из охлаждаемых каналов деталей турбины и входом в нагнетатель;

- при расположении теплообменника между выходом из нагнетателя и входом в охлаждаемые каналы деталей турбины система может также содержать дополнительный теплообменник, установленный между выходом из охлаждаемых каналов деталей турбины и входом в нагнетатель.

Оснащение системы обратным клапаном-сигнализатором, соединенным своим входом с местом отбора сжатого воздуха от компрессора, а выходом - с нагнетателем, позволяет изменять отбор охлаждающего воздуха на вход в нагнетатель при изменении расчетной разности давлений между местом отбора сжатого воздуха от компрессора и входом в нагнетатель. Кроме того, в случае возрастания этой разности давлений выше расчетного значения обратный клапан-сигнализатор выдает сигнал о повышенных утечках охладителя из системы с целью заблаговременного предупреждения отказа двигателя.

Оснащение системы датчиком температуры охлаждаемых деталей турбины позволяет поддерживать расчетную текущую температуру материала лимитирующей детали турбины.

Оснащение системы клапаном аварийного сброса, соединенным своим входом с выходом из каналов охлаждаемых деталей турбины, а выходом - с проточной частью двигателя, позволяет осуществлять нештатный сброс охладителя из системы. Поскольку датчик температуры на выходе связан с клапаном аварийного сброса, то нештатный сброс охладителя из системы осуществляется в соответствии со значениями температуры материала лимитирующей детали турбины, например в случаях повышенного расхода сжатого воздуха и не снижении температуры материала турбины ниже максимально допустимого значения.

Оснащение нагнетателя узлом регулирования его производительности позволяет изменять циркуляцию охладителя в системе в зависимости от температурного состояния деталей турбины. Благодаря наличию связи узла регулирования производительности с выходом датчика температуры охлаждаемых деталей турбины давление, а значит, и расход охладителя повышается в зависимости от значения температуры материала лимитирующей детали турбины.

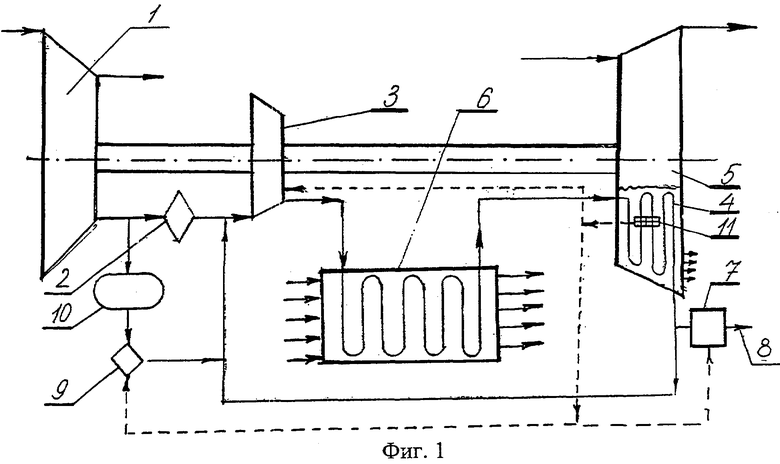

Установка теплообменника между нагнетателем и охлаждаемыми каналами деталей турбины обеспечивает съем тепла от нагретого охладителя. При этом расположение теплообменника возможно как между выходом из нагнетателя и входом в охлаждаемые каналы деталей турбины, так и между выходом из охлаждаемых каналов деталей турбины и входом в нагнетатель. Установка в системе двух теплообменников увеличивает эффективность системы охлаждения за счет повышения хладоресурса охладителя и соответственно уменьшения его расхода.

Благодаря соединению выхода из охлаждаемых каналов деталей турбины со входом в нагнетатель обеспечивается циркуляция охладителя по замкнутому контуру и, тем самым, многократное его использование, что позволяет снизить отборы сжатого воздуха от двигателя.

Благодаря наличию в системе бака с запасом дополнительного охладителя и подкачивающего насоса, соединенного на входе с датчиком температуры, а на выходе с входом в нагнетатель, осуществляется подача в охлаждаемые каналы деталей турбины дополнительного охладителя с повышенными теплофизическими параметрами для форсирования охлаждения турбины.

Соединение бака с запасом дополнительного охладителя с местом отбора сжатого воздуха от компрессора двигателя позволяет после того, как израсходуется дополнительный охладитель, подавать на вход в нагнетатель с помощью подкачивающего насоса сжатый воздух. Кроме того, за счет перепада давлений на входе и выходе из бака дополнительный охладитель может подаваться при отказе подкачивающего насоса.

Привод нагнетателя обеспечивается механической связью нагнетателя либо с ротором двигателя, либо с внешним источником энергии.

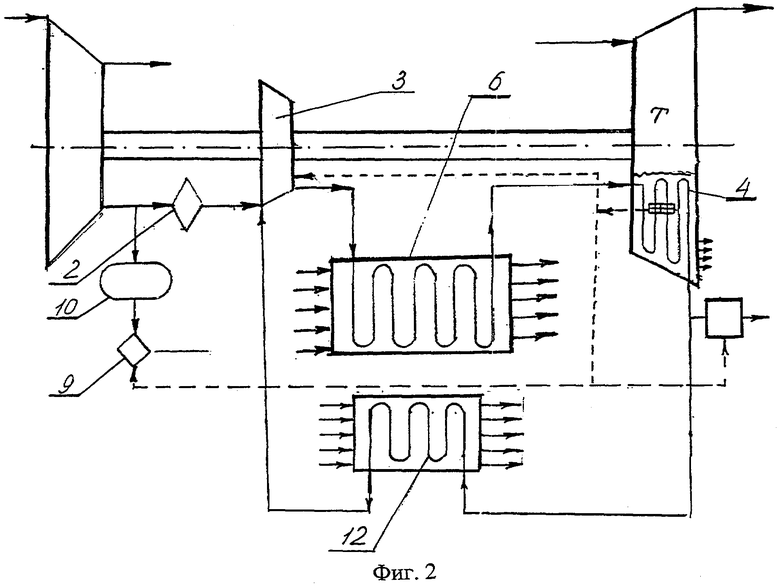

Изобретение поясняется графически, где на фиг.1 представлена схема системы охлаждения турбины ГТД с расположением теплообменника между выходом из нагнетателя и входом в охлаждаемые каналы деталей турбины, а на фиг.2 представлена схема системы охлаждения турбины ГТД с двумя теплообменниками.

Система охлаждения турбины ГТД содержит последовательно соединенные между собой воздуховодами место отбора сжатого воздуха от компрессора 1, обратный клапан-сигнализатор 2, нагнетатель 3 с узлом регулирования его производительности, механически соединенный с ротором двигателя или с каким-либо другим внешним источником энергии, охлаждаемые каналы 4 деталей турбины 5. Между нагнетателем 3 и охлаждаемыми каналами 4 деталей турбины 5 расположен теплообменник 6. Теплообменник 6 своим входом может быть связан с входом или выходом нагнетателя 3, а выходом соответственно с выходом или входом в охлаждаемые каналы 4. Система также содержит клапан аварийного сброса 7, соединенный своим входом с выходом охлаждаемых каналов 4, а выходом 8 - с проточной частью турбины, подкачивающий насос 9 и соединенный с ним бак 10 с запасом охладителя. На охлаждаемых деталях турбины 5, преимущественно на ее лимитирующей детали, установлен датчик 11 температуры, определяющий в процессе работы турбины текущую температуру этой детали. Выход датчика 11 соединен с узлом регулирования производительности нагнетателя 3, с краном аварийного сброса 7 и с подкачивающим насосом 9.

Система может быть снабжена дополнительным теплообменником 12, который, так же как и основной, расположен между нагнетателем 3 и охлаждаемыми каналами 4 деталей турбины 5. Таким образом, если вход основного теплообменника 6 соединен с выходом нагнетателя, а его выход соединен с входом в охлаждаемые каналы 4, то вход дополнительного теплообменника 12 соединен с выходом охлаждаемых каналов 4, а его выход - с входом в нагнетатель 3.

Работа устройства осуществляется следующим образом.

Сжатый воздух, являющийся основным охладителем предлагаемой системы, от компрессора 1 через обратный клапан - сигнализатор 2 поступает на нагнетатель 3. В нагнетателе 3 происходит дополнительное повышение давления охладителя и, соответственно, улучшение его теплофизических свойств за счет увеличения его плотности и объемной теплоемкости. Привод нагнетателя 3 осуществляют, например, от ротора двигателя. Привод может осуществляться также и от внешних источников энергии, таких как вспомогательная силовая установка, турбодетандер системы кондиционирования воздуха, электродвигатель и т.д. Изменение производительности нагнетателя 3 обеспечивается работой узла ее регулирования, изменяющего или частоту вращения ротора нагнетателя, или угол установки лопаток его входного направляющего аппарата, или какой-либо другой параметр.

После нагнетателя 3 сжатый воздух с повышенным полным давлением сначала поступает на вход теплообменника 6, в котором происходит его охлаждение, а затем в охлаждаемые каналы деталей 4 турбины 5. После отбора тепла от элементов турбины 5 дальнейшее движение охладителя в системе определяется текущим значением температуры материала лимитирующей детали турбины.

В датчике 11 температуры формируется управляющий сигнал (гидравлический, механический, электрический и т.п.), пропорциональный измеренной температуре. Если температура не превышает расчетную величину, то система осуществляет работу по принципу работы системы охлаждения закрытого типа. В данном случае основная часть подогретого в охлаждаемых каналах воздуха проходит через закрытый клапан аварийного сброса 7 обратно на вход в нагнетатель 3. Таким образом обеспечивается принудительная циркуляция основной части охладителя в замкнутом контуре, при этом охладитель используется многократно и играет роль промежуточного теплоносителя, отбирая тепло от нагретых элементов турбины 5 и отдавая его в теплообменнике 6. Съем тепла от нагретого охладителя в теплообменниках 6 и 12 осуществляется внешними источниками хладоресурса, такими как забортный воздух, бортовое топливо, воздух наружного контура и т.д. Остальная часть охладителя, поступающая в охлаждаемые каналы 4 деталей турбины 5, обеспечивает пленочное заградительное охлаждение некоторых конструктивных элементов турбины с последующим выпуском отработанного охладителя в проточную часть. Кроме того, незначительная часть сжатого воздуха выходит в проточную часть турбины через монтажные зазоры сопрягаемых охлаждаемых деталей.

Как известно, сочетание конвективного и пленочного охлаждения прежде всего лопаток рабочих колес турбины позволяет получить наибольшую его эффективность. Вместе с тем, поскольку через монтажные зазоры и охлаждаемые каналы 4 после отбора от них тепла путем конвективно-пленочного охлаждения происходит штатный сброс части охладителя, рабочее давление в системе снижается. При снижении давления пополнение системы рабочим телом осуществляют через обратный клапан - сигнализатор 2, который автоматически открывается при достижении определенного перепада давлений на входе и выходе из его каналов, то есть при увеличении разности давлений в месте отбора сжатого газа от компрессора 1 и на входе в нагнетатель 3 выше расчетной.

При увеличении температуры материала деталей турбины 5 выше расчетной, но ниже максимально допустимой и недостаточной эффективности теплоотвода за счет повышения производительности сжатого воздуха с помощью нагнетателя 3, в датчике 11 температуры формируется управляющий сигнал на включение привода подкачивающего насоса 9. С помощью насоса 9 на вход в нагнетатель 3 из емкости 10 подается дополнительный охладитель с повышенными теплофизическими параметрами. При этом значительно увеличивается отвод тепла от нагретых деталей турбины двигателя. При снижении температуры деталей турбины до расчетного значения с датчика 11 снимается команда на включение насоса 9. Форсирование охлаждения с помощью подачи в систему дополнительного охладителя применяют в штатных условиях эксплуатации двигателя на боевых режимах.

В случаях, когда штатное увеличение массового расхода теплоносителя в замкнутом контуре не обеспечивает снижение температуры материала охлаждаемых деталей турбины ниже предельно допустимой, по команде, поступающей от датчика 10 температуры, открывается кран аварийного сброса 6, через который обеспечивается нештатный выпуск из системы отработанного охладителя. Система автоматически переключается на резервный режим охлаждения и осуществляет свою работу по принципу системы охлаждения открытого типа. При этом сжатый воздух от компрессора высокого давления 1 через обратный клапан-сигнализатор 2 подается на вход нагнетателя 3 и далее после охлаждения в теплообменнике 6 нагнетается в охлаждаемые каналы 4 деталей турбины 5, проходя через которые выбрасывается в проточную часть двигателя. В открытой системе охлаждения охладитель используется однократно. Таким образом, за счет увеличения расхода охладителя и подачи его в каналы охлаждения с более низкой температурой обеспечивается надежный отвод тепла от элементов турбины.

Предложенная система реализует одновременно принцип работы как открытой, так и закрытой систем охлаждения и позволяет:

- повысить интенсивность охлаждения узла турбины за счет принудительной циркуляции охладителя, управления изменением расхода и улучшения теплофизических свойств используемого в системе охладителя;

- снизить энергетические затраты на функционирование системы охлаждения путем совершенствования технологии охлаждения и уменьшить отбор сжатого воздуха от компрессора высокого давления двигателя;

- увеличить ресурс турбины путем обеспечения поддержания расчетного температурного состояния ее деталей за счет управления режимом их охлаждения;

- повысить уровень технической безопасности полетов и живучести двигателя за счет автоматического резервирования режимов охлаждения.

Источник информации

1. Теплообменные аппараты и системы охлаждения газотурбинных и комбинированных установок/ Ред. А.И.Леонтьев. - М.: МГТУ им. Н.Э.Баумана, 2003, стр.266-268, рис.5.2в.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПРИ АВАРИЙНОМ (ВНЕЗАПНОМ) ВЫКЛЮЧЕНИИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2392465C2 |

| ГАЗОТУРБОВОЗ И СИЛОВАЯ УСТАНОВКА ГАЗОТУРБОВОЗА | 2008 |

|

RU2370386C1 |

| ГАЗОТУРБОВОЗ | 2005 |

|

RU2295467C1 |

| СПОСОБ РАБОТЫ КОМБИНИРОВАННОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ СИСТЕМЫ РАСПРЕДЕЛЕНИЯ ПРИРОДНОГО ГАЗА И КОМБИНИРОВАННАЯ ГАЗОТУРБИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2013616C1 |

| Система автоматического управления авиационного газотурбинного двигателя | 2017 |

|

RU2648479C1 |

| Система кондиционирования воздуха для сверхзвукового гражданского самолета | 2024 |

|

RU2840887C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2732653C1 |

| СИЛОВАЯ УСТАНОВКА ГАЗОТУРБОВОЗА | 2006 |

|

RU2319024C1 |

| СИЛОВАЯ УСТАНОВКА С УЛУЧШЕННЫМИ ПРОЦЕССАМИ ОТВЕДЕНИЯ КАРТЕРНЫХ ГАЗОВ, ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ И ПЫЛЕУДАЛЕНИЯ, СНИЖАЮЩАЯ ИНФРАКРАСНУЮ ЗАМЕТНОСТЬ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2023 |

|

RU2802967C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТУРБИНЫ | 2009 |

|

RU2423617C2 |

Система охлаждения турбины газотурбинного двигателя содержит связанные между собой воздуховодами место отбора сжатого воздуха от компрессора, нагнетатель, обратный клапан - сигнализатор, клапан аварийного сброса, датчик температуры охлаждаемых деталей турбины, теплообменник и каналы охлаждаемых деталей турбины. Обратный клапан-сигнализатор соединен своим входом с местом отбора сжатого воздуха от компрессора, а выходом - с нагнетателем. Клапан аварийного сброса соединен своим входом с выходом из каналов охлаждаемых деталей турбины, а выходом - с проточной частью двигателя. Датчик температуры охлаждаемых деталей турбины связан на выходе с клапаном аварийного сброса. Нагнетатель снабжен узлом регулирования его производительности, который связан с выходом датчика температуры охлаждаемых деталей турбины. Теплообменник установлен между нагнетателем и охлаждаемыми каналами деталей турбины, при этом выход из охлаждаемых каналов деталей турбины соединен со входом в нагнетатель. Изобретение позволяет повысить эффективность работы системы охлаждения турбины газотурбинного двигателя за счет управления режимом охлаждения деталей турбины в зависимости от их теплового состояния. 7 з.п. ф-лы, 2 ил.

| Способ укрепления основания | 1980 |

|

SU903484A1 |

Авторы

Даты

2005-10-27—Публикация

2004-02-04—Подача