Изобретение относится к авиадвигателестроению.

Развитие авиационных газотурбинных двигателей (ГТД) идет по пути повышения температуры газа перед турбиной, что позволяет увеличивать тягу (мощность) на каждый килограмм воздуха и уменьшать массу двигателя, а в сочетании с ростом повышения давления в компрессоре уменьшать и удельный расход топлива.

В настоящее время у ряда серийных ГТД температура газа перед турбиной (Тг*) достигла значений 1900÷1950 K.

Увеличение Тг* ограничивается прочностью деталей турбины. Решение этой задачи (снятие прочностных, а следовательно, и температурных ограничений) идет по двум направлениям: а) повышение жаропрочности материалов; б) охлаждение лопаток и других деталей турбины.

Опыт показывает, что повышение жаропрочности материалов связано с большими трудностями, что не позволяет рассчитывать на существенное повышение Тг* (допустимая температура для неохлаждаемых лопаток не превышает 1300 K). Более эффективным методом повышения Тг* является охлаждение лопаток турбины.

Системы охлаждения лопаток турбины (турбин) подразделяются на открытые и замкнутые (Казанджан П.К., Тихонов Н.Д., Янко А.К. Теория авиационных двигателей. - М.: Машиностроение, 1983, с.189, рис.11.1 и 11.2). В открытых системах охладитель (например, воздух, отбираемый от компрессора) используется для отвода тепла от лопаток однократно, после чего выпускается в проточную часть турбины. В замкнутых системах жидкий или газообразный теплоноситель циркулирует в замкнутом контуре, включающем внутренние полости лопаток и теплообменник.

В авиационных ГТД используются системы открытого типа, в которых охлаждающий воздух забирается за компрессором. Эффективность таких систем зависит от температуры и расхода охлаждающего воздуха, а также способа охлаждения лопаток: конвективного, конвективно-пленочного или пористого.

Сегодня возможности повышения эффективности существующих систем охлаждения турбин ГТД практически исчерпаны: отбор воздуха от компрессора на охлаждение турбины достиг предельно допустимых значений - 15÷20%; температура отбираемого воздуха превысила 900 K; коэффициент интенсивности охлаждения лопаток турбины приблизился к техническому максимуму - 0,8 (пористое охлаждение).

Указанные причины являются непреодолимым препятствием для существующих (известных) способов охлаждения на пути достижения максимально возможной температуры газа перед турбиной ГТД, которая составляет порядка 2700 K (при больших температурах наступает диссоциация продуктов сгорания).

Целью изобретения является достижение максимально возможной температуры газа (~2700 K) перед турбиной двухконтурного турбореактивного двигателя.

Известен способ охлаждения турбины, заключающийся в использовании хладоресурса охлаждающего воздуха, перепускаемого из-за последней ступени вентилятора двухконтурного турбореактивного двигателя в канал (второй контур), соединяющий вентилятор с выходным устройством. При этом канал (второй) контур расположен под лопатками турбины, а сама турбина (диск турбины) выполнена в виде радиально расположенных пластин, в центре которых находится ступица, а на периферии - лопатки (US 3418808 А, МПК F02C 7/18, 1968).

Известен способ понижения температуры охлаждающего воздуха, заключающийся в использовании теплообменника, установленного во втором контуре двухконтурного турбореактивного двигателя АЛ-31Ф (Теория, расчет и проектирование авиационных двигателей и энергетических установок. /Под ред. В.А.Сосунова, В.М.Чепкина. - М.: Изд-во МАИ, 2003, с.656, рис.22.1).

Известен способ понижения температуры воздуха, заключающийся в смешении воздуха с жидкостью, при котором происходит испарение жидкости с понижением температуры воздуха (RU 2241937 С2, МПК F28D 11/02, 2004).

Известен способ воздушного охлаждения поршневых двигателей, заключающийся в передаче тепловой энергии воздушному потоку (Основы теории авиационных поршневых двигателей. М.: ДОСАФ СССР, 1991, с.6, рис.1).

Поставленная цель достигается тем, что весь воздух второго контура двухконтурного турбореактивного двигателя используется для внешнего и внутреннего охлаждения турбины (рабочего колеса и лопаток), а при необходимости к указанному воздуху подмешивается топливо.

Сущность изобретения заключается в том, что предлагается новая совокупность технических решений (признаков), позволяющая максимально использовать хладоресурс (теплота, поглощаемая при нагреве) рабочих тел (воздух, топливо), используемых в двухконтурном турбореактивном двигателе, а именно: размещение второго контура под лопатками турбины, позволяющее использовать воздух второго контура для внешнего охлаждения деталей турбины; использование в рабочем колесе турбины радиально расположенных пластин, позволяющее организовать теплообмен между деталями турбины и воздухом второго контура; использование ребристой поверхности на пластинах, позволяющее улучшить теплообмен между деталями турбины и воздухом второго контура; использование подвижных (вращающихся) каналов, расположенных внутри указанных пластин, позволяющее организовать (за счет прокачки газа) внутреннее охлаждение деталей турбины; использование теплообменника смесительного типа, позволяющее использовать хладоресурс топлива для дополнительного охлаждения деталей турбины; использование топливных форсунок, через которые топливо под давлением не менее 10 МПа подается во внутреннюю полость вала, позволяющее повышать давление охлаждающего газа на входе в рабочее колесо (колеса) турбины, а также снижать потери тепловой энергии, связанные с испарением топлива в форсажной камере; применение полых лопаток, позволяющее реализовать конвективно-пленочное (пористое) охлаждение лопаток.

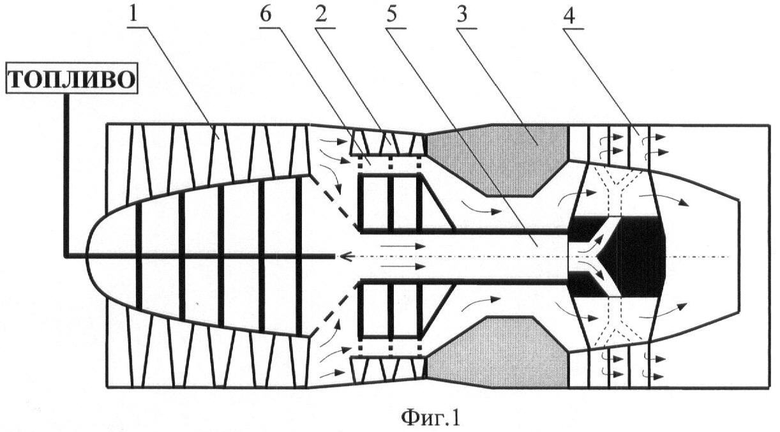

На фиг.1 изображена схема турбокомпрессора, иллюстрирующая способ охлаждения турбины;

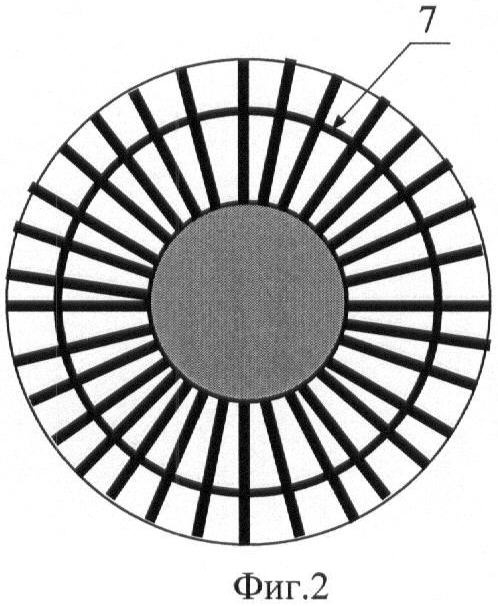

на фиг.2 изображена схема расположения пластин и лопаток рабочего колеса турбины.

Турбокомпрессор (фиг.1) состоит из вентилятора 1, компрессора 2, камеры сгорания 3, турбины 4, полого вала 5, соединяющего вентилятор, компрессор и турбину, во внутреннюю полость которого через форсунку (форсунки) подводится топливо. Под лопатками компрессора выполнен канал 6, соединяющий воздушную полость за вентилятором с внутренней полостью турбокомпрессора. Канал 6 образован двумя поверхностями: внутренней поверхностью корневых полок рабочих лопаток и наружной поверхностью барабана компрессора, которые образуются, если ножки лопаток делать удлиненными.

Турбина 4 состоит из рабочего колеса, выполненного в виде радиально расположенных пластин, в центре которых находится ступица, а на периферии - полые лопатки, внутри пластин выполнены каналы, соединяющие внутренние полости лопаток с внутренней полостью вала (каналы показаны пунктирными линиями). Схема расположения пластин показана на фиг.2. Поверхности, ометаемые рабочими лопатками (горячий тракт), и поверхности, ометаемые пластинами (холодный тракт), разделены между собой бандажными полками 7, как показано на фиг.2. Для увеличения поверхности теплообмена пластины выполнены ребристыми.

Способ охлаждения турбины осуществляется следующим образом. Воздух за последней ступенью вентилятора делится на три потока.

Первый поток поступает в компрессор, степень повышения давления в котором равна степени понижения давления на турбине.

Второй поток через канал 6 перепускается во внутреннюю полость турбокомпрессора и далее через рабочее колесо турбины - в форсажную камеру двигателя. При своем движении воздух обдувает пластины рабочего колеса турбины, форма которых выбрана из условий обеспечения прочности и максимально возможного теплообмена между пластинами и потоком воздуха (газа). В результате конвективного теплообмена, интенсивность которого повышается при увеличении давления воздуха, тепловая энергия от пластин передается воздушному потоку (температура пластин понижается). Между охлажденными пластинами и горячими лопатками появляется разница температур, достигающая нескольких сотен градусов. За счет этой разницы тепловая энергия от лопаток посредством теплопроводности передается пластинам и далее - воздушному потоку. Для обеспечения максимальной теплопроводности рабочее колесо турбины выполнено по технологии «БЛИСК» (без замковых соединений).

Третий поток поступает во внутреннюю полость вала. Туда же под высоким давлением (10 МПа и более) через форсунку (форсунки) подается топливо, обладающее кинетической энергией и хладоресурсом. В результате торможения и испарения топлива давление топливовоздушной смеси оказывается выше, а температура - ниже, чем у исходного воздуха. Топливовоздушная смесь попадает во вращающиеся каналы, соединяющие внутреннюю полость вала с внутренними полостями лопаток, в которых за счет центробежных сил происходит повышение давления смеси, и далее - в рабочие лопатки. Степень повышения давления внутри вала и во вращающихся каналах равна степени повышения давления в компрессоре. При попадании во внутренние полости рабочих лопаток топливовоздушная смесь охлаждает лопатки. После чего нагретая топливовоздушная смесь перепускается в проточную часть (газовоздушный тракт) турбины, смешивается с воздухом второго контура и сгорает в форсажной камере двигателя. При этом температура газа в форсажной камере повышается больше, чем в случае непосредственной подачи топлива в камеру сгорания, так как процесс испарения топлива в форсажной камере исключен. Кроме этого, высокое давление топлива (более 10 МПа) позволяет повысить степень повышения давления в компрессоре за счет увеличения перепада давлений на турбине, что также улучшает тяговые и расходные характеристики двигателя.

Предлагаемый способ охлаждения турбины (по своим энергетическим возможностям) позволяет достичь максимально возможных температур газа перед и за турбиной двухконтурного турбореактивного двигателя (Тг*~2700 K).

Увеличение температур газа перед и за турбиной позволяет улучшить тяговые, расходные и весовые характеристики двухконтурных турбореактивных двигателей.

В таблице представлены параметры (характеристики) высокотемпературных двухконтурных турбореактивных двигателей, выполненных по схеме (фиг.1), на взлетном режиме.

У всех двигателей коэффициент избытка воздуха в камерах сгорания (основной и форсажной) равен единице, а степень понижения давления на турбине равна степени повышения давления в компрессоре. Расчеты выполнены методом математического моделирования с использованием стандартных характеристик элементов ГТД.

Условные обозначения:

πΣ - степень повышения давления в вентиляторе и компрессоре;

πв - степень повышения давления в вентиляторе;

πк - степень повышения давления в компрессоре;

Тг* - температура газа перед турбиной, K;

Трл - температура рабочих лопаток, K;

Tсa - температура соплового аппарата, K;

m - степень двухконтурности (отношение расхода воздуха через внутреннюю полость двигателя к расходу воздуха через компрессор);

Gт - относительный (по отношению к расходу воздуха) расход форсажного топлива, %;

Руд - удельная тяга, даН·с/кг;

Суд - удельный расход топлива, кг/(даН·ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХКОНТУРНЫЙ ТУРБОЭЖЕКТОРНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2392475C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТУРБИННЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2409745C1 |

| ДВУХКАМЕРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2000 |

|

RU2187009C2 |

| РАБОЧАЯ ЛОПАТКА ТУРБИНЫ | 2010 |

|

RU2426888C1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2557878C1 |

| ТОПЛИВОВОЗДУШНЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2241937C2 |

| СПОСОБ ФОРСИРОВАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2016 |

|

RU2616137C1 |

| ТУРБОЭЖЕКТОРНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО РЕГУЛИРОВАНИЯ | 2016 |

|

RU2645373C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2529989C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2617026C1 |

Способ охлаждения турбины заключается в использовании хладоресурса воздуха, перепускаемого из-за последней ступени вентилятора двухконтурного турбореактивного двигателя в канал (второй контур), соединяющий вентилятор с выходным устройством (форсажной камерой). Канал (второй контур) расположен под лопатками турбины. Турбина выполнена в виде радиально расположенных пластин, в центре которых находится ступица, а на периферии - полые лопатки. Внутри пластин выполнены каналы, соединяющие внутренние полости лопаток с внутренней полостью вала. Через каналы воздух из-за последней ступени вентилятора вместе с топливом, подаваемым через форсунку (форсунки) во внутреннюю полость вала под давлением не менее 10 МПа, перепускаются в газовоздушный тракт турбины. Пластины могут иметь ребристую поверхность. Способ позволяет повысить температуру газа перед и за турбиной двухконтурного турбореактивного двигателя до 2600-2700 К за счет улучшенного охлаждения. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ охлаждения турбины, заключающийся в использовании хладоресурса воздуха, перепускаемого из-за последней ступени вентилятора двухконтурного турбореактивного двигателя в канал (второй контур), соединяющий вентилятор с выходным устройством (форсажной камерой), расположенный под лопатками турбины, которая выполнена в виде радиально расположенных пластин, в центре которых находится ступица, а на периферии - лопатки, отличающийся тем, что лопатки - полые, внутри пластин выполнены каналы, соединяющие внутренние полости лопаток с внутренней полостью вала, через которые воздух из-за последней ступени вентилятора вместе с топливом, подаваемым через форсунку (форсунки) во внутреннюю полость вала под давлением не менее 10 МПа, перепускаются в газовоздушный тракт турбины.

2. Способ охлаждения турбины по п.1, отличающийся тем, что пластины имеют ребристую поверхность.

| US 3418808 А, 31.12.1968 | |||

| Устройство для многоканальной магнитной записи и воспроизведения | 1978 |

|

SU777694A1 |

| ТОПЛИВОВОЗДУШНЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2241937C2 |

| Рабочее колесо газовой турбины | 1990 |

|

SU1802173A1 |

| Щелевой фильтр | 1986 |

|

SU1318256A1 |

| US 6532731 В2, 18.03.2003 | |||

| Устройство для соединения деталей проволокой | 1977 |

|

SU737081A1 |

| Елисеев Ю.С | |||

| и др | |||

| Теория и проектирование газотурбинных и комбинированных установок | |||

| - М.: МГТУ им | |||

| Н.Э.Баумана, 2000 | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

2011-07-10—Публикация

2009-09-10—Подача