Изобретение относится к способам очистки газов, отходящих от топливосжигающих печей, в частности коксовых батарей, и может быть использовано в коксохимической, металлургической и других отраслях промышленности.

Известен способ очистки газов, отходящих от топливосжигающих установок, включающий разделение отходящего потока газов на основной и дополнительный, очистку газов дополнительного потока и удаление смеси газов основного и дополнительного потоков в атмосферу (см. а.з. Японии Ne 63-39635, М. кл. С 10 В 45/00, опубл. 1986 г.). При этом в атмосферу удаляются неочищенные газы основного потока в количестве около 50% от отходящего потока и очищенные - в том же количестве.

Недостатком известного способа является то, что он не позволяет обеспечить необходимую степень очистки газов топливосжигающих установок, поскольку дополнительный поток газа, который подвергается очистке, составляет лишь 50% от отходящего потока газов, при этом очистка газов дополнительного потока газов ведется без текущего контроля содержания в нем продуктов сгорания, что не позволяет автоматизировать процесс управления известным способом очистки газов.

Известен способ очистки газов, отходящих от топливосжигающих печей, согласно которому из части очищенных газов формируют обратный поток, используемый для противотока основному потоку отходящих газов и создания суммарного потока, направляемого на очистку (см. декларационный патент Украины №38732 А, М. кл. С 10 В 45/00, F 23 J 15/00, опубл. 15.05.2001 г.).

Использование обратного потока очищенных газов в качестве противотока позволяет перекрыть основной поток в направлении выхода в атмосферу и направить его на очистку в виде суммарного потока вместе с обратным потоком очищенных газов.

Недостатком известного способа является то, что он не позволяет обеспечить необходимую степень очистки газов, отходящих от топливосжигающих печей, поскольку формирование противотока основному потоку обеспечивается за счет изменения давления в соответствующем потоке очищенного газа путем регулирования соотношения их количества в обоих потоках. Вместе с тем, регулирование такого параметра, как давление в потоке газа, затрудняет выбор и установку устойчивого гидравлического режима при реализации известного способа, что приводит к снижению степени очистки газов, отходящих от топливосжигающих печей.

Задачей настоящего изобретения является разработка эффективного способа очистки газов, отходящих от топливосжигающих печей, обеспечивающего высокую степень очистки газов за счет оптимизации регулирования параметров гидравлического режима заявляемого способа.

Поставленная задача решается тем, что в известном способе очистки газов, отходящих от топливосжигающих печей, согласно которому из части очищенных газов формируют обратный поток, используемый для противотока основному потоку отходящих газов и создания суммарного потока, направляемого на очистку, согласно изобретению скорость обратного потока устанавливают в пределах 0,1-1,0 м/с, а температуру суммарного потока поддерживают на 2-30°С ниже температуры основного потока отходящих газов.

Использование для контроля и регулирования потоков газов таких параметров, как скорость и температура потока, позволяет получить достоверную информацию о параметрах газовых потоков, оптимизировать гидравлический режим заявляемого способа и обеспечить высокую степень очистки газов, отходящих от топливосжигающих печей. При этом движение обратного потока со скоростью 0,1-1,0 м/с, используемого для противотока основному потоку, свидетельствует о том, что основной поток отходящих газов изолирован от выброса в атмосферу. Вместе с тем, поскольку температура обратного потока, образованного из очищенных газов, ниже температуры основного потока отходящих газов, то температуру суммарного потока, в зависимости от объема поступающего в него обратного потока, поддерживают на 2-30°С ниже температуры основного потока отходящих газов. Это позволяет осуществить косвенный контроль гидравлического режима заявляемого способа и получить достоверную информацию о параметрах газовых потоков и состоянии дымовых газов, отходящих от топливосжигающих печей.

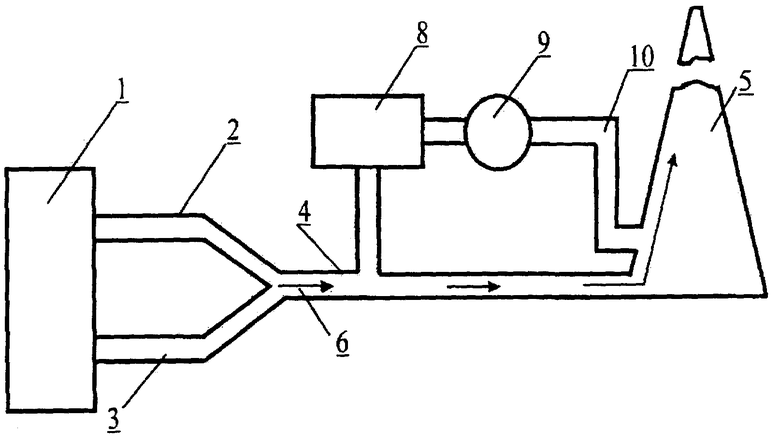

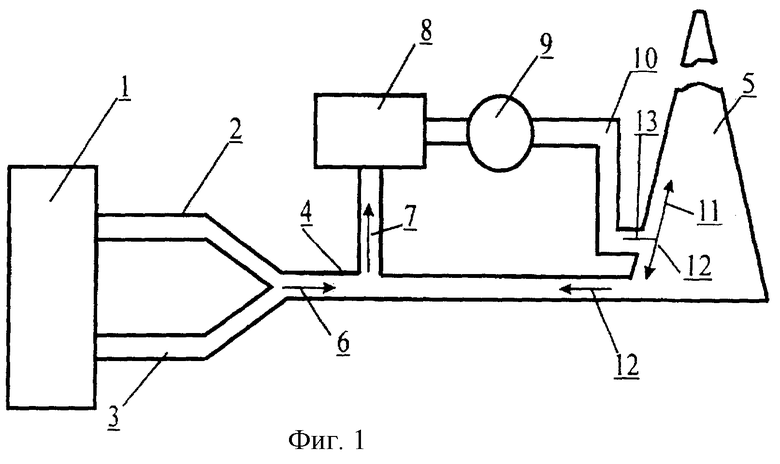

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема установки для реализации заявляемого способа и схема движения отходящих газов при установившемся гидравлическом режиме (А); на фиг.2 - схема движения отходящих газов при неустановившемся гидравлическом режиме (Б).

Заявленный способ очистки газов реализуется следующим образом.

Начало технологического процесса, в котором реализуется способ очистки газов, отходящих от топливосжигающих печей, характеризуется неустановившимся гидравлическим режимом (Б). При этом дымовые газы с температурой 250-300°С, отходящие от топливосжигающих печей, в качестве которых используется коксовая батарея 1, через боров с машинной стороны 2 и боров с коксовой стороны 3 поступают в общий боров 4 и далее в дымовую трубу 5. В общем борове 4 формируется основной поток 6 отходящих дымовых газов от коксовой батареи 1. При этом содержание окиси углерода (СО) в газах, поступающих в дымовую трубу 5, может достигать 6000-10000 ppm.

Для предотвращения поступления неочищенных дымовых газов в атмосферу включают тягодутьевое устройство 7, что приводит к поступлению основного потока 6 отходящих газов в установку 8 обезвреживания и утилизации дымовых газов, где происходит полное дожигание окиси углерода (СО) до углекислого газа (СО2) и его охлаждение до температуры 170-190°C. Очищенные дымовые газы по газоходу 9 поступают через устье 10 в дымовую трубу 5, где происходит их разделение, при котором основная часть 11 газов выбрасывается в атмосферу, а оставшаяся часть образует обратный поток 12, засасываемый в боров 4, в результате разряжения, возникающего в нем. Обратный поток 12 охлажденных очищенных газов используют для создания противотока основному потоку 6 отходящих газов и создания суммарного потока 13, направляемого на очистку в установку 8.

Скорость обратного потока 12 устанавливают в пределах 0,1-1,0 м/с, а температуру суммарного потока 13 поддерживают на 2-30°С ниже температуры основного потока 6 отходящих газов. Это позволяет обеспечить реализацию заявляемого способа при установившемся гидравлическом режиме (А).

Проскок части дымовых газов по общему борову 4 в дымовую трубу 5 приводит к появлению окиси углерода (СО) в газах, выбрасываемых в атмосферу. Для предотвращения этого поддерживают установившийся гидравлический режим (А) реализации заявляемого способа в указанных выше пределах скорости обратного потока 12 и температуры суммарного потока 13 газов, направляемых на очистку в установку 8. В случае понижения перепада температур отходящих газов между основным потоком 6 и суммарным потоком 13 ниже 2°С, подается команда с блока управления (на чертежах не показан) на тягодутьевое устройство 7, в результате чего увеличивается подача очищенных газов по газоходу 9, что приводит к возрастанию скорости обратного потока 12 и, соответственно, к росту температуры суммарного потока 13. При повышении градиента температур отходящих газов между основным потоком 6 и суммарным потоком 13 более чем на 30°С поступает команда на тягодутьевое устройство 7, в результате чего снижается подача очищенных газов по газоходу 9, что приводит к уменьшению скорости обратного потока 12 и, соответственно, к снижению температуры суммарного потока 13 отходящих газов.

Использование для контроля и регулирования потоков отходящих газов таких параметров, как скорость и температура потока, позволяет получить доростоверную информацию о параметрах газовых потоков, оптимизировать гидравлический режим заявляемого способа и обеспечить высокую степень очистки газов, отходящих от топливосжигающих печей. При этом движение обратного потока 12 со скоростью 0,1-1,0 м/с, используемого для противотока основному потоку 6, свидетельствует о том, что основной поток 6 отходящих газов изолирован от выброса в атмосферу. Вместе с тем, поскольку температура обратного потока 12, образованного из охлажденных очищенных газов, ниже температуры основного потока 6 отходящих газов, то температуру суммарного потока 13 в зависимости от объема газа, вводимого в него в виде обратного потока 12, поддерживают на 2-30°С ниже температуры основного потока 6 отходящих газов. Это позволяет осуществить косвенный контроль реализации установившегося гидравлического режима (А) заявляемого способа и получить достоверную информацию о параметрах газовых потоков и состоянии дымовых газов, отходящих с коксовой батареи 1.

При скорости обратного потока 12 менее 0,1 м/с возможен проскок неочищенных газов с коксовой батареи 1 вследствие неравномерности расспределения скорости потока по сечению общего борова 4, связанного со значительными поперечными размерами последнего. Так, на коксовой батарее 1 бис ОАО "Запорожкокс" сечение общего борова 4 составляет около 16 м2.

При скорости обратного потока 12 более 1,0 м/с вследствие турбулентных завихрений потока, вызванных соотношением размеров дымовой трубы 5 у ее основания (28-30 м2), сечением общего борова 4 (16 м2) и незначительным расстоянием между отводом суммарного потока 13 из общего борова 4 и устьем 10 в дымовой трубе 5, также возможен проскок неочищенных газов с коксовой батареи 1 в дымовую трубу 5.

Контроль за осуществлением противотока осуществляют по температуре основного 6 и суммарного 13 потоков отходящих газов. При этом температуру суммарного потока поддерживают на уровне 2-30°С ниже температуры основного потока 6 отходящих газов. Если разница указанных температур составляет менее 2°С, то это не исключает возможности проскока неочищенных газов в дымовую трубу 5. Разница температур более 30°С также свидетельствует о наличии турбулентных завихрений и поступлении неочищенных отходящих газов в дымовую трубу 5. Вместе с тем, при значительной разнице температур (более 30°С) наблюдается повышенный расход электроэнергии, потребляемой тягодутьевым устройством 7, поскольку суммарный поток 13, поступающий на установку 8, превышает основной поток 6 на 15% и более.

В таблицах 1, 2, прилагаемых к настоящему описанию, приведены результаты испытаний предлагаемого технического решения, полученные на коксовой батарее 1 бис ОАО "Запорожкокс".

Пример реализации заявляемого способа.

Заявленный способ был реализован на коксовой батарее 1 бис ОАО "Запорожкокс".

При проведении испытаний период коксования составлял 22 ч. Количество отопительного коксового газа составило 17500 м3/ч, количество дымовых газов - 190000 м3/ч. Температура дымовых газов - 275°С. Температура очищенных отходящих газов на выходе установки 8 равнялась 186°С. Содержание окиси углерода (СО) в отходящих газах с коксовой батареи 1 составляло 6650 ppm, в выбрасываемых в атмосферу дымовых газах - 0 (следы).

В таблицах 1, 2, прилагаемых к настоящему описанию, приведены результаты испытаний предлагаемого технического решения, полученные на коксовой батарее 1 бис ОАО "Запорожкокс".

Проведенные испытания показали, что при скорости обратного потока 12, равной 0,1-1,0 м/с, и температуре суммарного потока 13 на 2-30°С ниже температуры основного потока 6 отходящих газов, обеспечивалась полная очистка дымовых газов от окиси углерода (СО), отходящих от коксовой батареи 1 бис ОАО "Запорожкокс".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ, ОТХОДЯЩИХ ОТ КОКСОВОЙ ПЕЧИ | 2008 |

|

RU2373255C1 |

| УСТАНОВКА И СПОСОБ ТЕПЛОВОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ, ОТХОДЯЩИХ ОТ ТОПЛИВОСЖИГАЮЩИХ АГРЕГАТОВ, И СИСТЕМА УПРАВЛЕНИЯ ИХ РАБОТОЙ | 2012 |

|

RU2507234C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ДЫМОВЫХ ГАЗОВ ТОПЛИВОСЖИГАЮЩИХ АГРЕГАТОВ | 2006 |

|

RU2363884C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ДЫМОВЫХ ГАЗОВ ТОПЛИВОСЖИГАЮЩИХ АГРЕГАТОВ | 2004 |

|

RU2286511C2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| КОТЕЛ-УТИЛИЗАТОР | 2006 |

|

RU2365818C2 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ И СНИЖЕНИЕ ВРЕДНЫХ ВЫБРОСОВ CO В КОТЕЛЬНЫХ | 2022 |

|

RU2821693C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ КОКСОВЫХ БАТАРЕЙ | 1999 |

|

RU2174140C2 |

| СПОСОБ РАЗОГРЕВА ОГНЕУПОРНОЙ КЛАДКИ КОКСОВОЙ БАТАРЕИ | 2012 |

|

RU2509795C1 |

| СПОСОБ ОБЖИГА КУСКОВОГО ИЗВЕСТНЯКА В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2426049C1 |

Изобретение относится к коксохимической промышленности. Способ характеризуется тем, что из части очищенных газов формируют обратный поток, используемый для противотока основному потоку отходящих газов и создания суммарного потока, направляемого на очистку. При этом скорость обратного потока устанавливают в пределах 0,1-1,0 м/с, а температуру суммарного потока поддерживают на 2-30°С ниже температуры основного потока отходящих газов. Изобретение позволяет повысить эффективность очистки отходящих газов за счет регулирования параметров гидравлического режима заявляемого способа. 2 ил., 2 табл.

Способ очистки газов, отходящих от топливосжигающих печей, согласно которому из части очищенных газов формируют обратный поток, используемый для противотока основному потоку отходящих газов и создания суммарного потока, направляемого на очистку, отличающийся тем, что скорость обратного потока устанавливают в пределах 0,1-1,0 м/с, а температуру суммарного потока поддерживают на 2-30°С ниже температуры основного потока отходящих газов.

| ДЕКОРТИКАТОР ДЛЯ СТЕБЛЕЙ ЛУБЯНЫХ РАСТЕНИЙ | 1933 |

|

SU38732A1 |

| СПОСОБ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2068730C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2056588C1 |

| Способ обнаружения кавитации в центробежном насосе | 1976 |

|

SU628345A1 |

| JP 2001066074 А, 16.03.2001. | |||

Авторы

Даты

2005-11-10—Публикация

2004-01-23—Подача