Система предназначена для очистки газов, выделяющихся при разгрузке коксовых батарей от загрязняющих веществ (ЗВ), представляющих собой высокоабразивную пыль с примесью смолистых веществ.

Наиболее близким по конструкции к предлагаемому устройству является устройство для очистки отходящих газов от коксовых батарей по заявке ЕПВ N 0121229, 1984 г. , содержащее блок очистки газов, включающий в себя последовательно связанные между собой пылеотбойную камеру и рукавный фильтр, блок импульсной продувки рукавного фильтра, блок накопления и удаления загрязняющих веществ, блок автоматического управления.

Недостатками известного устройства являются большие гидравлические потери, обусловленные нерациональным сопряжением между собой пылеотбойной камеры и рукавного фильтра, а также низкая эффективность, обусловленная повышенными затратами на очистку фильтров.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в снижении энергозатрат на очистку газов.

Технический результат достигается за счет того, что устройство, содержащее блок очистки газов, включающий в себя последовательно связанные между собой пылеотбойную камеру и рукавный фильтр, блок импульсной продувки рукавного фильтра, блок накопления и удаления загрязняющих веществ, блок автоматического управления, снабжено системой нанесения активирующего покрытия на рукавный фильтр. Корпус последнего может быть выполнен за одно целое с корпусом пылеотбойной камеры, включающей в себя комбинированную перегородку, состоящую из сплошного участка и сопряженных с ним по бокам перфорированных участков в виде листов с отогнутыми краями. При этом система нанесения активизирующего покрытия на рукавный фильтр может включать в себя часть элементов блока накопления и удаления загрязняющих веществ, связанную с блоком очистки газов.

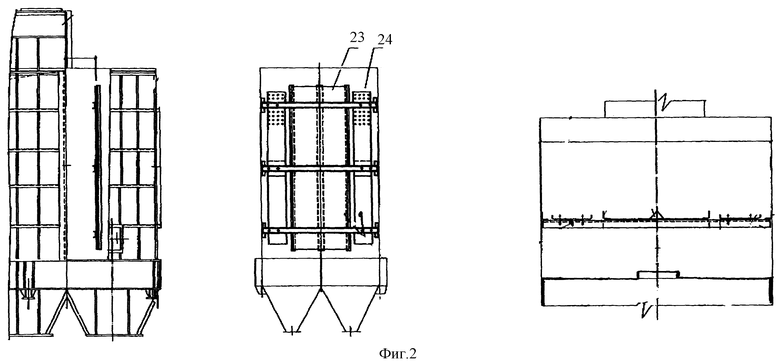

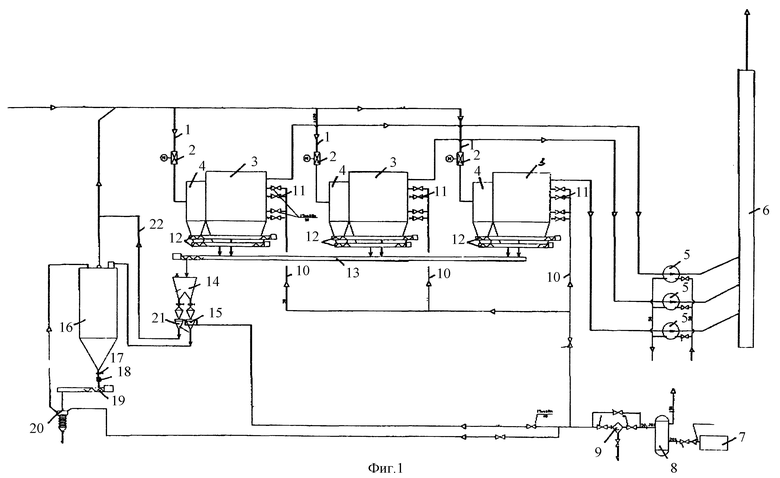

Сущность изобретения поясняется чертежами. На фиг. 1 показана принципиальная схема устройства для очистки отходящих газов от коксовых батарей, на фиг. 2 - конструкция пылеотбойной камеры.

Блок очистки газов (фиг. 1) представляет собой три линии 1, параллельно подключенные к основной магистрали подачи запыленного газа. Каждая линия 1 включает сетевой клапан 2 с электроприводом, фильтровальный аппарат, состоящий из рукавного фильтра 3 с встроенной пылеотбойной камерой 4 для улавливания и выведения из потока крупных частиц пыли и искр и центробежного дымостата 5. Очищенные посредством насоса газы поступают в дымовую трубу 6 и выбрасываются в атмосферу.

Рукавный фильтр 3 с регенерацией (очисткой) импульсной продувкой принципиальной новизны не составляет. Его описание приведено в литературе Мазус М. Г. и др. Фильтры для улавливания промышленных пылей. М.Г. Мазус, А.Д. Мальгин, М.Л. Моргулис. - М.: Машиностроение. 1985. - 240 с. (см. ксерокс ФРКИ).

Пылеотбойная камера 4 выполнена совместно с корпусом рукавного фильтра 3 и предназначена для удаления из пылегазового потока крупных частиц пыли, которые могут иметь достаточно высокую температуру и способны прожечь фильтровальную ткань рукавного фильтра 3. Ее устройство представлено на фиг. 2.

Совмещение указанной камеры 4 заодно с корпусом рукавного фильтра 3 позволяет разместить данную ступень компактно с рукавным фильтром 3, использовать единую систему отвода уловленной пыли и обеспечить минимальное гидравлическое сопротивление предварительной ступени очистки в отличие от использования для предварительной очистки циклонов.

Конструкция пылеотбойной камеры 4 рассчитана таким образом, что позволяет вывести из потока наиболее крупные частицы пыли за счет разницы скоростей газового потока в подводящем газоходе и пылеотбойной камере 4.

Внутри камеры 4 установлена комбинированная перегородка (решетка), частично перекрывающая сечение камеры 4. Она выполнена из сплошных и перфорированных листов 23 и 24 с отогнутыми краями для ограничения движения пыли, соприкоснувшейся с решеткой. Соотношение геометрических форм пылеотбойной камеры 4 и комбинированной решетки позволяет обеспечить требуемый эффект.

Блок регенерации фильтров импульсной обратной продувкой включает в себя компрессор 7 (фиг. 1), ресивер 8, влагоотделитель 9 и три параллельные линии 10, подключенные к каждому из фильтров 3.

Клапаны 11 соединяют систему регенерации с каждой из двенадцати секций фильтра 3, позволяя осуществлять заданную последовательность продувки каждой секции. Одна секция фильтра 3 содержит 36 тканевых рукавов.

Блок накопления и удаления ЗВ состоит из индивидуальных для каждого фильтровального аппарата винтовых конвейеров 12, общего винтового конвейера 13, подающего ЗВ в бункер 14, из которого они с помощью насоса 15 подаются в силос 16, где и накапливаются. Периодически ЗВ из силоса 16 через двухреечный затвор 17, шлюзовой питатель 18, винтовой конвейер 19 и беспылевую загрузочную головку 20 загружаются в специализированный автотранспорт для вывоза.

Система нанесения активирующих веществ перед началом и периодически в течение работы позволяет наносить на ткань рукавных фильтров 3 специальные активирующие порошки, препятствующие образованию на ней неудаляемых смолистых покрытий. Активирующее вещество загружается в бункер 14, откуда насосом 21 по линии 22 подается в основную магистраль и далее в рукавные фильтры 3.

Рукавные фильтры 3, газоходы и корпуса (улитки) дымососов теплоизолированы.

Блок автоматического управления контролирует температуру и давление очищаемого воздуха на входе в систему, перепад давлений на каждом из фильтров 3, температуру подшипниковых узлов дымососов, уровни пыли в предбункерах 14 и силосе 16. Он реализует цикл регенерации рукавных фильтров 3, предотвращает аварийные ситуации в работе системы, блокируя соответствующие механизмы и устройства, отображает на дисплее мнемосхему системы и параметры ее работы, накапливает и архивирует на жестком диске хронологию работы системы. Блок построен как трехуровневая иерархическая система, на верхнем уровне рабочая станция на платформе промышленного компьютера, ниже связанный с ним по последовательному каналу гибко программируемый микропроцессорный контроллер, на нижнем уровне - входящие в каждую из подсистем локальные САУ, управляющие циклами их работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

| СПОСОБ ПРОДУВКИ ГАЗОХОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ, ОБОРУДОВАННЫХ СИСТЕМОЙ АВТОМАТИЗИРОВАННОЙ ПОДАЧИ ГЛИНОЗЕМА | 2000 |

|

RU2175031C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2008 |

|

RU2375106C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СИСТЕМА И СПОСОБ ОБЕССЕРИВАНИЯ И ОБЕСПЫЛИВАНИЯ ОТХОДЯЩИХ ГАЗОВ КОКСОВЫХ ПЕЧЕЙ | 2019 |

|

RU2753757C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ, ОСНАЩЕННЫХ СИСТЕМОЙ АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЕВЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2494175C2 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУКАВНОГО ФИЛЬТРА | 2010 |

|

RU2432982C1 |

Изобретение предназначено для очистки газов, выделяющихся при разгрузке коксовых батарей от загрязняющих веществ, представляющих собой высокоабразивную пыль с примесью смолистых веществ. Устройство для очистки отходящих газов от коксовых батарей содержит блок очистки газов, включающий в себя последовательно связанные между собой пылеотбойную камеру и рукавный фильтр, блок импульсной продувки рукавного фильтра, блок накопления и удаления загрязняющих веществ, блок автоматического управления. При этом оно снабжено системой нанесения активирующего покрытия на рукавный фильтр. Использование данного изобретения позволяет снизить энергозатраты на очистку газов. 4 з.п. ф-лы, 2 ил.

| Устройство для производства оболочковых стержней | 1958 |

|

SU121229A1 |

| РУКАВНЫЙ ФИЛЬТР | 1991 |

|

RU2011404C1 |

| US 3843459 A, 22.10.1974 | |||

| US 4198275 A, 15.04.1980 | |||

| US 4372821 A, 08.02.1983. | |||

Авторы

Даты

2001-09-27—Публикация

1999-12-01—Подача