Предлагаемое изобретение относится к средствам пассивной безопасности транспортных средств при столкновениях и, в частности, к средствам защиты легковых автомобилей при столкновении с грузовыми автомобилями, обладает высокой энергопоглощающей способностью, стабильностью характеристик амортизации и может найти применение для оснащения передних и задних бамперов грузовых автомобилей, автобусов и других транспортных средств различных марок и разной высоты посадки, передвигающихся по магистральным автодорогам и в черте города.

Известны многочисленные конструкции энергопоглощающих бамперов, включающие жесткие опорные поверхности, наружные обшивки и расположенные между ними амортизирующие устройства и элементы различных видов; однако они не обладают высокой энергопоглощающей способностью и не обладают возможностью многоразового применения после выполнения определенных ремонтных операций.

Известны конструкции многослойных амортизационных панелей и оболочек [1, 2 и др.], включающие несущие слои и соединенный с ними заполнитель в виде структуры армирующих элементов, каждый из которых выполнен в виде чередующихся поперечных один относительно другого участков - основания и полураскоса, расположенных в отстоящих одна относительно другой нормальных к несущим листам плоскостях и соединенных между собой перемычками, а с несущими листами - основаниями через перемычки, при этом ряды армирующих элементов соединены один с другим поочередно соответствующими основаниями и полураскосами, а в полостях между рядами армирующих элементов и оснований расположены соединенные с ними фигурные профили, углы которых выполнены в виде пластинчатых пружин. Указанные устройства обладают достаточно высокой энергоемкостью и стабильностью характеристик амортизации, однако в силу своего конструктивного исполнения не могут быть применены для защиты транспортных средств при столкновениях.

Наиболее близким по совокупности признаков аналогом является "Энергопоглощающий буфер грузового автомобиля" [3], включающий наружную обшивку, бампер П-образного сечения, присоединенный к несущей конструкции автомобиля, расположенные между ними и равномерно расположенные по длине бампера на расстоянии друг от друга энергопоглощающие устройства, присоединенные к наружной поверхности бампера, и другие вспомогательные элементы. Каждое энергопоглощающее устройство включает определенное количество, а именно два, прилегающих друг к другу энергопоглощающих элемента, каждый из которых является зеркальным отображением соседнего, изготовлен за одно целое из отрезка круглого, выполненного, в частности, из материала, обладающего эффектом "памяти формы", металлического прута, участки которого последовательно изогнуты во взаимно перпендикулярных плоскостях, и соответственно включает вертикальное основание, верхнюю горизонтальную перемычку, основной раскос, нижнюю горизонтальную перемычку и дополнительный раскос, длина которого меньше длины основного раскоса. Основания всех энергопоглощающих элементов каждого энергопоглощающего устройства по всей своей длине присоединены к наружной поверхности бампера, верхние перемычки соответственно расположены соосно друг другу и взаимодействуют своей боковой поверхностью с наружной поверхностью бампера, а нижние перемычки также соосны друг другу и взаимодействуют своей боковой поверхностью с опорной пластиной. Прилегающие друг к другу основные раскосы расположены в одной плоскости, соединены между собой по всей своей длине и направлены наружу относительно бампера, при этом каждое энергопоглощающее устройство снабжено подвижным основанием в виде жесткой пластины, присоединенной к дополнительным раскосам и выполненной за одно целое с тремя боковыми выступами, и пластинчатыми пружинами, присоединенными к тыльной поверхности подвижного основания и выполненными, в частности, из материала, обладающего эффектом "памяти формы".

Данное устройство отличается высокой энергоемкостью, стабильностью характеристик амортизации и возможностью многоразового использования соответственно после выполнения несложных ремонтных операций и замены наружной обшивки и ряда других элементов.

К числу недостатков данного устройства необходимо отнести определенную сложность и завышенные массовые характеристики конструкции, а также высокое аэродинамическое сопротивление.

Задача, на решение которой направлено предлагаемое устройство, заключается в обеспечении защиты легкового автомобиля при столкновении с грузовым автомобилем, а также защиты при столкновении двух грузовых автомобилей, каждый из которых снабжен энергопоглощающим буфером, и защиты грузового автомобиля или автобуса при столкновении с препятствием, причем защиты, обладающей высокой энергопоглощающей способностью и стабильностью характеристик амортизации.

Технический результат заключается в том, что обеспечено упрощение конструкции энергопоглощающего буфера и снижение массовых характеристик, а также значительное снижение аэродинамического сопротивления конструкции буфера, обеспечивающее, в свою очередь, экономию топлива; обеспечена возможность многоразового использования секций энергопоглощающего буфера и полного восстановления заданных характеристик амортизации после деформации вследствие воздействия ударных нагрузок и соответственно после проведения несложных ремонтных операций.

Указанные технические результаты достигаются тем, что энергопоглощающий буфер грузового автомобиля, включающий бампер П-образного сечения, присоединенный к несущей конструкции автомобиля, элементы эластично-упругого материала и расположенные по длине бампера энергопоглощающие устройства, присоединенные к наружной поверхности бампера и включающие каждое два прилегающих друг к другу энергопоглощающих элемента, каждый из которых является зеркальным отображением соседнего, изготовлен за одно целое из отрезка продольной металлической заготовки круглого поперечного сечения, участки которой последовательно изогнуты во взаимно перпендикулярных плоскостях, и соответственно включает вертикальное основание, верхнюю горизонтальную перемычку, основной раскос, нижнюю горизонтальную перемычку и дополнительный раскос, длина которого соответственно меньше длины основного раскоса, причем основания всех энергопоглощающих элементов каждого энергопоглощающего устройства по всей своей длине присоединены к наружной поверхности бампера, верхние горизонтальные перемычки соответственно расположены соосно друг другу, заподлицо с нижней кромкой бампера, и взаимодействуют своей боковой поверхностью с наружной поверхностью бампера, прилегающие друг к другу основные раскосы расположены соответственно в одной плоскости, соединены между собой по всей своей длине и направлены наружу относительно бампера, нижние горизонтальные перемычки соответственно расположены соосно друг другу, дополнительные раскосы расположены соответственно в одной плоскости, соединены между собой жесткой пластиной подвижного основания, присоединенной к их фронтальной поверхности, и направлены наружу относительно бампера, при этом основные раскосы подкреплены соединенными с их тыльной поверхностью жесткими продольными несущими элементами, которые присоединены к бамперу через пластинчатые пружины, нижние горизонтальные перемычки энергопоглощающих элементов взаимодействуют с изогнутой опорной пластиной, соединенной с продольными несущими элементами, а верхние горизонтальные перемычки энергопоглощающих элементов расположены каждая во втулке, выполненной с вырезом вдоль образующей, прилегающей кромками выреза к наружной поверхности бампера и соединенной с ним по всей своей длине, дополнительно выполнен следующим образом: энергопоглощающие устройства сформированы в центральную и две боковые секции, расположенные на расстоянии друг от друга, причем энергопоглощающие устройства в составе каждой секции расположены встык друг к другу и прилегающие друг к другу основные и соответственно дополнительные раскосы энергопоглощающих устройств соединены между собой по всей своей длине, каждый энергопоглощающий элемент выполнен из отрезка трубчатой заготовки, внутри которой, соответственно по месту верхней и нижней горизонтальных перемычек и прилегающих к ним с двух сторон участков основного и дополнительного раскосов и основания, расположены два металлических прутка, наружный диаметр которых равен внутреннему диаметру трубы, подвижное основание каждой секции выполнено в виде гребнеобразной пластины, ширина зубьев которой равна сумме двух наружных диаметров дополнительных раскосов, продольные несущие элементы каждой секции выполнены за одно целое в виде тыльной гребнеобразной пластины, которая выполнена за одно целое с изогнутой опорной пластиной, причем ширина зубьев тыльной гребнеобразной пластины равна сумме наружных диаметров присоединенных к ним основных раскосов, а концевые участки зубьев выполнены в виде пластинчатых пружин, при этом верхние участки дополнительных раскосов энергопоглощающих устройств каждой секции объединены соединенным с ними жестким элементом в виде С-образного профиля, эластично-упругие элементы выполнены в виде сплошных цилиндров с продольным внутренним каналом и расположены вокруг дополнительных раскосов энергопоглощающих устройств; кроме этого, гребнеобразная пластина подвижного основания и тыльная гребнеобразная пластина могут быть выполнены за одно целое, при этом участок их сопряжения может быть выполнен в виде пластинчатой пружины, а торцы энергопоглощающих элементов могут быть закрыты соединенными с ними пробками.

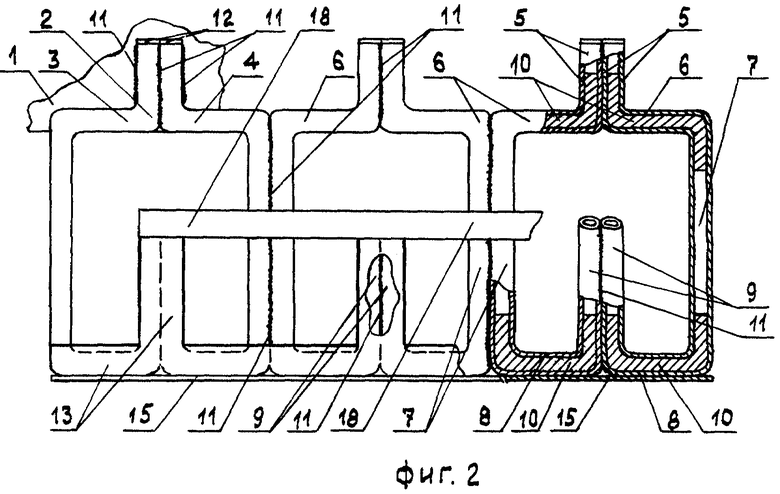

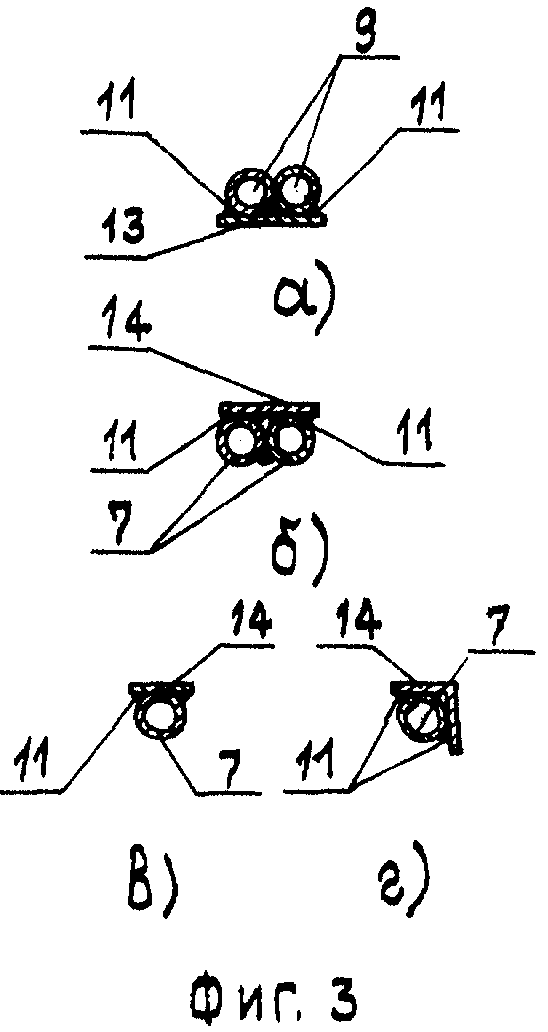

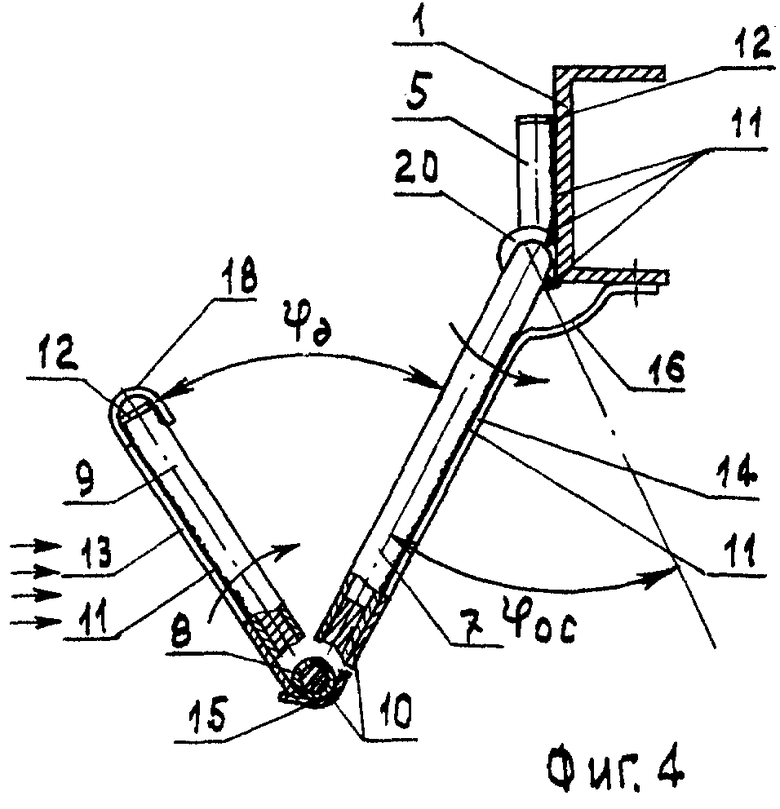

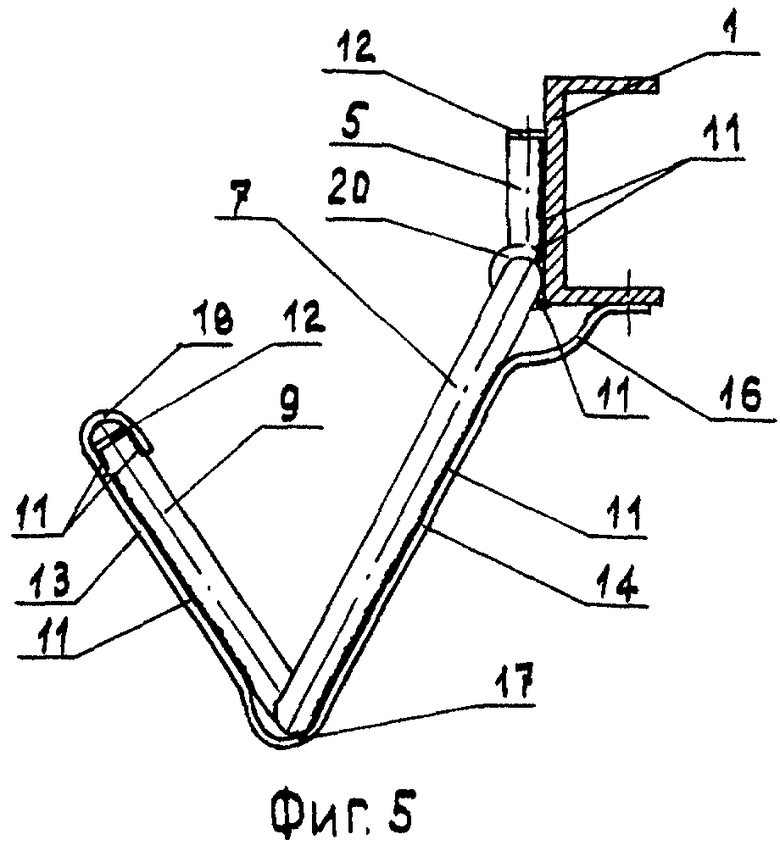

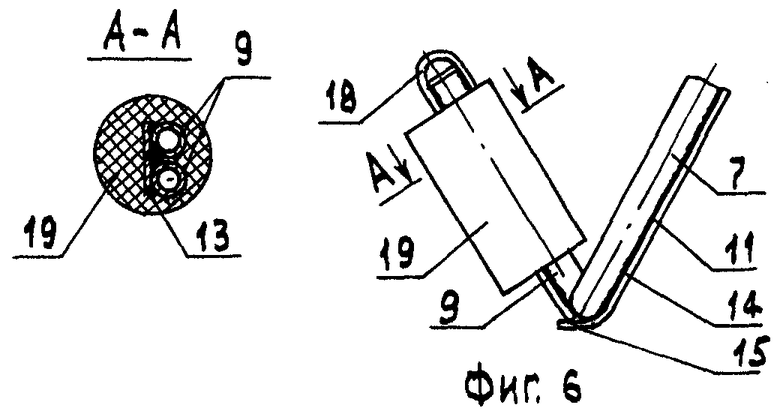

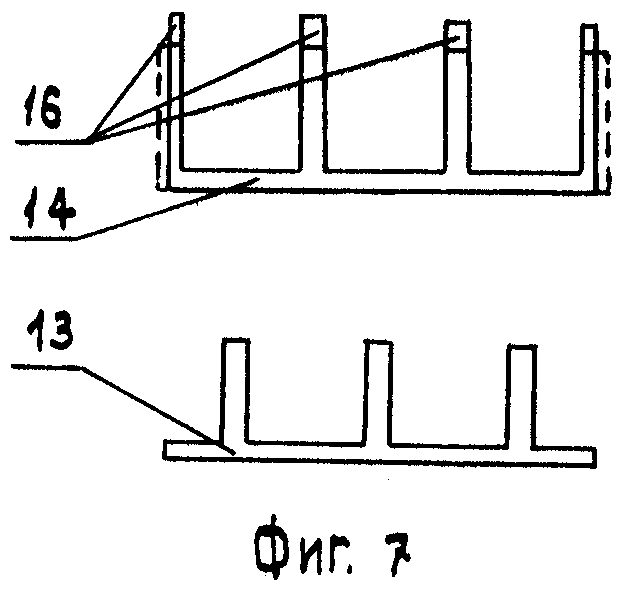

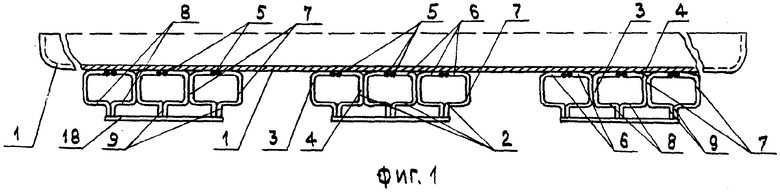

Сущность предлагаемой конструкции поясняется чертежами, где на фиг.1 показан (вид сверху и сечение) энергопоглощающий буфер; на фиг.2 представлено (вид спереди и сечение одного из энергопоглощающих устройств) увеличенное изображение совокупности энергопоглощающих устройств одной секции буфера; на фиг.3 показаны увеличенные изображения поперечных сечений основных и дополнительных раскосов энергопоглощающих устройств; на фиг.4, 5, 6 представлено увеличенное изображение, вид сбоку (и сечение) на секцию энергопоглощающих устройств при разных конструктивных исполнениях; а на фиг.7 представлены (вид спереди) фронтальная и тыльная гребнеобразные пластины секций энергопоглощающих устройств.

Конструкция переднего или заднего энергопоглощающего буфера грузового автомобиля включает (см. фиг.4, 5) передний или задний бампер 1, присоединенный к несущей конструкции автомобиля и выполненный в виде П-образного профиля 1 с закругленными концевыми участками. К наружной поверхности бампера 1 присоединены энергопоглощающие устройства 2, которые сгруппированы (или сформированы) в центральную и две боковые секции, расположенные на расстоянии друг от друга, причем энергопоглощающие устройства 2 в составе каждой секции расположены встык друг к другу и соединены между собой.

Каждое энергопоглощающее устройство 2 выполнено из двух энергопоглощающих элементов, полностью аналогичных по виду и форме энергопоглощающим элементам конструкции прототипа [3], но в отличие от энергопоглощающего устройства конструкции прототипа имеет совершенно иную компоновку энергопоглощающих элементов, которые при этом соединены между собой по другим прилегающим друг к другу участкам, а именно по основаниям и дополнительным раскосам.

Каждое энергопоглощающее устройство 2 (см. фиг.1, 2, 4) выполнено из двух присоединенных друг к другу определенными участками энергопоглощающих элементов 3 и 4, каждый из которых является зеркальным отображением другого и выполнен за одно целое из отрезка металлической трубчатой заготовки, участки которого последовательно изогнуты во взаимно перпендикулярных плоскостях. Каждый энергопоглощающий элемент 3, 4 соответственно включает вертикальное основание 5, верхнюю горизонтальную перемычку 6, основной раскос 7, нижнюю горизонтальную перемычку 8 и дополнительный раскос 9, длина которого соответственно меньше длины основного раскоса 7. При этом внутри каждого трубчатого энергопоглощающего элемента 3 и 4, соответственно по месту верхней 6 и нижней 8 горизонтальных перемычек и прилегающих к ним с двух сторон участков основного 7 и дополнительного 9 раскосов и основания 5, расположены два металлических прутка 10, наружный диаметр которых равен внутреннему диаметру трубы. В составе каждого энергопоглощающего устройства 2 определенные участки энергопоглощающих элементов 3, 4 жестко соединены друг с другом: во-первых, основания 5, прилегающие друг к другу, соединены между собой по всей своей длине посредством сварочного шва 11; а, во-вторых, прилегающие друг к другу дополнительные раскосы 9 также по всей своей длине соединены между собой посредством сварочного шва 11, причем сварочный шов 11 не только соединяет указанные элементы между собой, но и значительно повышает прочность и жесткость данных опорного и направляющего узлов энергопоглощающего устройства 2. Оба торца каждого энергопоглощающего элемента 3, 4 всех энергопоглощающих устройств 2 конструкции буфера закрыты вставленными и соединенными с ними пробками 12.

Следует отметить, что непосредственно рабочими, т.е. деформируемыми и энергопоглощающими при деформировании устройства, участками каждого энергопоглощающего элемента 3 и 4 являются верхние 6 и нижние 8, симметрично расположенные в составе энергопоглощающего устройства 2, горизонтальные перемычки, представляющие собой пластические торсионы 6 и 8, а основные 7 и дополнительные 9 раскосы являются рычагами, которые под воздействием нагрузки, величина которой превышает силу сопротивления торсионов скручиванию, поворачиваются на угол ϕ, обусловленный величиной воздействующей нагрузки, и обеспечивают пластическое скручивание торсионов 6, 8 и тем самым поглощение энергии воздействующей нагрузки. Предельные или максимальные углы поворота раскосов представлены на фиг.4 (где направления воздействия нагрузки и поворота раскосов условно показаны стрелками), причем, если угол ϕд - предельный угол поворота дополнительных раскосов задан исходным углом между ними и основными раскосами и ограничен по своей величине конструктивным выполнением устройства, то угол ϕос - предельный угол поворота основных раскосов задан их исходным положением в пространстве.

Необходимо отметить, что в составе конструкции энергопоглощающих устройств предлагаемого буфера энергопоглощающие элементы 3, 4 выполнены, по аналогии с известными техническими решениями [4, 5], составными, т.к. во внутренней полости данных трубчатых элементов, именно по месту верхней 6 и нижней 8 горизонтальных перемычек, являющихся трубчатыми торсионами и прилегающих к ним с двух сторон участков основного 7 и дополнительного 9 раскосов и основания 5, расположены (см. фиг.2, 4) два металлических прутка 10, наружный диаметр которых равен внутреннему диаметру трубы и которые, а точнее их центральные участки определенной длины, также являются торсионами, подвергаемыми совместному с верхней 6 и нижней 8 горизонтальными перемычками скручиванию указанными выше рычагами, причем дополнительными рычагами, обеспечивающими скручивание центральных участков металлических прутков 10, являются их собственные концевые участки, расположенные в полостях раскосов 7, 9 и основания 5. Применение металлических прутков 10, наружный диаметр которых равен внутреннему диаметру трубчатых энергопоглощающих элементов 3 и 4, обеспечивает увеличение общей величины силы сопротивления составных торсионов скручиванию и, следовательно, величины энергопоглощения при амортизации, предохраняет данные участки от возможной потери устойчивости при воздействии ударных нагрузок, а также обеспечивает возможность задавания в широких пределах различной определенной величины общей силы сопротивления составных торсионов скручиванию, что легко достигается посредством применения внутри верхней 6 и внутри нижней 8 перемычек энергопоглощающих элементов 3, 4 металлических прутков 10 одинаковых размеров, но с различными механическими характеристиками, а именно соответственно разной заданной - большей или меньшей пластичности.

В составе каждой секции энергопоглощающего буфера объединены, по меньшей мере, три энергопоглощающих устройства 2, но, исходя из условий применения, возможны варианты, когда в составе центральной или боковых секций могут быть объединены и четыре энергопоглощающих устройства 2. Все энергопоглощающие устройства 2 каждой секции буфера (см. фиг.1, 2, 4, 5) расположены встык друг к другу и присоединены своими основаниями 5, причем с обоих сторон и по всей своей длине, к наружной поверхности бампера 1 посредством сварочных швов 11, а прилегающие друг к другу основные раскосы 7 и дополнительные раскосы 9 энергопоглощающих устройств 2, которые расположены соответственно ниже бампера 1 и наклонены, под заданными углами, наружу относительно бампера 1, также соединены между собой посредством сварочного шва 11 по всей своей длине. При этом верхние горизонтальные перемычки 6 энергопоглощающих устройств 2 взаимодействуют своей боковой поверхностью с наружной поверхностью бампера 1 и расположены заподлицо с его нижней кромкой. В составе каждой секции дополнительные раскосы 9 всех энергопоглощающих устройств 2 объединены между собой подвижным основанием 13, выполненным в виде (см. фиг.2, 4, 7) гребнеобразной пластины 13, ширина зубьев которой равна сумме двух наружных диаметров дополнительных раскосов, причем дополнительные раскосы 9 присоединены с обеих сторон и по всей своей длине к тыльной поверхности гребнеобразной пластины 13 посредством сварочных швов 11 (см. фиг.3 вид а, 4, 5). При этом основные раскосы 7 всех энергопоглощающих устройств 2 каждой секции также объединены между собой (см. фиг.3 вид б, 4, 7) тыльной гребнеобразной пластиной 14, которая выполнена за одно целое с изогнутой опорной пластиной 15, с наружной поверхностью которой взаимодействуют (см. фиг.2, 4) нижние горизонтальные перемычки 8 всех энергопоглощающих устройств 2. Ширина зубьев тыльной гребнеобразной пластины 14 (см. фиг.3 вид б, в, г и фиг.7) равна сумме наружных диаметров присоединенных к ним основных раскосов 7, соответственно одного или двух, а концевые участки всех зубьев выполнены в виде пластинчатых пружин 16. Плоские зубья тыльной гребнеобразной пластины 14 прилегают к тыльной поверхности основных раскосов 7, которые (см. фиг.3, 4, 5) присоединены к ним с обеих сторон и по всей своей длине посредством сварочных швов 11, а концевые участки пластинчатых пружин 16 присоединены к бамперу 1.

Здесь необходимо отметить, что для повышения жесткости крайних в каждой секции одинарных основных раскосов 7 энергопоглощающих устройств 2 может быть выполнено следующее: крайние зубья тыльной гребнеобразной пластины 14 могут быть снабжены дополнительными участками (условно показаны пунктиром на фиг.7), которые при изготовлении пластины 14 отгибают наружу под углом 90°, и в образованные уголковые профили помещают при сборке одинарные основные раскосы 7 (см. фиг.3 вид г), которые затем присоединяют также с обеих сторон и по всей своей длине посредством сварочных швов 11.

Конструкция секции энергопоглощающего буфера также может быть выполнена и следующим образом. Гребнеобразная пластина 13 подвижного основания и тыльная гребнеобразная пластина 14 могут быть выполнены за одно целое (см. фиг.5), при этом участок их сопряжения выполнен в виде непрерывной по всей своей длине, т.е. по всей длине данной секции буфера, пластинчатой пружины 17.

Каждая секция энергопоглощающего буфера включает также С-образный профиль 18, который объединяет между собой (см. фиг.1, 2, 4) все дополнительные раскосы 9 энергопоглощающих устройств 2 данной секции и присоединен к ним посредством сварочных швов 11 или посредством разъемных соединений. При этом все дополнительные раскосы 9 энергопоглощающих устройств 2 могут быть снабжены (см. фиг.6) эластично-упругими элементами 19, которые выполнены в виде сплошных цилиндров 19 с продольным внутренним каналом и расположены вокруг дополнительных раскосов 9 энергопоглощающих устройств. В полном соответствии с конструкцией прототипа [3] верхние горизонтальные перемычки 6 энергопоглощающих устройств 2 расположены каждая во втулке 20, выполненной с вырезом вдоль образующей, прилегающей кромками выреза к наружной поверхности бампера 1 (см. фиг.4, 5) и соединенной с ним посредством сварочного шва 11 с обеих сторон (по обоим кромкам выреза) и по всей своей длине.

Изготовление и сборка предлагаемой конструкции очень просты и выполняются обычными известными методами. Большинство конструктивных элементов изготавливается из обычных сталей и сплавов, обычными методами выполняются бампер, передняя гребнеобразная пластина, тыльная гребнеобразная пластина, концевые участки зубьев которой выполняют в виде пластинчатых пружин, С-образный профиль и эластично-упругие элементы в виде цилиндров. И только к изготовлению энергопоглощающих элементов, которые, в частности, могут быть выполнены из различных сталей - Ст. 20, Ст. 40Х и других, а также, в полном соответствии с конструкцией прототипа [3] и с целью упрощения и ускорения ремонтных работ, из материала, обладающего эффектом "памяти формы" [6], например никелида титана, предъявляются определенные требования; в последнем случае обе гребнеобразные пластины, выполняемые за одно целое с пластинчатыми пружинами, целесообразно также изготовить из материала, обладающего эффектом "памяти формы". Внутрь каждого отрезка трубчатой заготовки энергопоглощающего элемента, соответственно необходимой длины, помещают по месту два металлических прутка, которые также, в частности, могут быть выполнены из материала, обладающего эффектом "памяти формы", причем металлические прутки могут быть при необходимости дополнительно зафиксированы по месту, например, с помощью штифтов, размещаемых в каналах, выполненных при совместном сверлении заготовки и прутка и расположенных на тех участках заготовки, которые станут выполнять роль основного и дополнительного раскосов. Затем каждый отрезок металлической заготовки энергопоглощающего элемента (см. фиг.2, 3), имеющего соответственно заданные размеры и определенный диаметр, нагревают и последовательно изгибают во взаимно перпендикулярных плоскостях соответственно под заданными углами, причем в случае изготовления энергопоглощающего элемента из материала, обладающего эффектом "памяти формы", гибку заготовки осуществляют при температуре задания "памяти формы". Изготовленные энергопоглощающие элементы каждой секции соединяют друг с другом по месту прилегания их оснований и раскосов с помощью сварочных швов, затем присоединяют к тыльной поверхности гребнеобразной пластины подвижного основания также с помощью сварочных швов, расположенных соответственно по всей длине их раскосов, а потом аналогичным образом присоединяют тыльную гребнеобразную пластину. Торцы всех энергопоглощающих элементов закрывают пробками, присоединяемыми обычными методами. Затем на дополнительные раскосы одевают эластично-упругие элементы и присоединяют С-образный профиль, который при необходимости можно присоединять и с помощью разъемных соединений. После этого уже собранную секцию энергопоглощающего буфера присоединяют по месту к наружной поверхности бампера, причем сначала посредством сварочных швов присоединяют основания всех энергопоглощающих элементов, а в последнюю очередь одевают и также посредством сварочных швов присоединяют втулки с вырезом. Другие секции буфера выполняют и присоединяют по месту аналогичным образом.

При столкновении легкового и грузового автомобилей конструкция энергопоглощающего буфера работает следующим образом.

В зависимости от вида столкновения бампер легкового автомобиля ударяется в одну, в две или во все секции энергопоглощающего буфера. В первую очередь (см. фиг.4, 5, 6), бампер легкового автомобиля упруго деформирует эластично-упругие элементы 19 в виде цилиндров, являющиеся амортизирующими "подушками", а затем, в зависимости от скорости и величины энергии соударения, происходит деформирование энергопоглощающих устройств 2 секций буфера. Воздействие нагрузки, величина которой превышает силу сопротивления скручиванию горизонтальных нижних 8 и верхних 6 перемычек энергопоглощающих устройств, являющихся торсионами, и жесткость подкрепляющих данные узлы устройств пластинчатых пружин 16 и 17, непосредственно на пластины подвижных оснований и соединенные с ними дополнительные раскосы 9, являющиеся рычагами, вызывает их поворачивание относительно основных раскосов 7, а также поворачивание основных раскосов 7 относительно оснований 5, присоединенных к бамперу 1, что обуславливает пластическое скручивание горизонтальных нижних 8 и верхних 6 перемычек энергопоглощающих устройств 2, являющихся торсионами, и, соответственно, поглощение энергии воздействующей нагрузки. Одновременно с этим происходит и деформирование пластинчатых пружин 16 (или 16 и 17), обладающих заданной жесткостью и также обеспечивающих поглощение энергии воздействующей нагрузки. Поворачивание основных 7 и дополнительных 9 раскосов, скручивание перемычек-торсионов 6, 8 и сжатие пластинчатых пружин 16, 17 происходит либо до прекращения воздействия нагрузки и тогда указанные элементы энергопоглощающих устройств 2 остаются в каком-то промежуточном деформированном положении, обусловленном величиной воздействующей нагрузки, либо продолжается до тех пор, пока ход амортизации и энергопоглощающая способность устройств 2 секций буфера не будут полностью исчерпаны. В последнем случае (см. фиг.4) подвижное основание и дополнительные раскосы будут повернуты на угол ϕд, соответственно на этот же угол будут скручены нижние перемычки-торсионы 8, а тыльная поверхность С-образного профиля 18 упрется в основные раскосы 7, которые, в свою очередь, будут повернуты на угол ϕос и соответственно на этот же угол будут скручены верхние перемычки-торсионы 6.

Следует отметить, что энергопоглощающие устройства 2 обладают высокой энергоемкостью и стабильностью характеристик амортизации, которые присущи амортизирующим устройствам, включающим пластические торсионы [1, 3 и др.], подвергаемые кручению, и тем более торсионы, подкрепленные деформирующимися одновременно с ними упругими или пластическими пластинчатыми пружинами, обладающими заданной жесткостью. При этом энергопоглощающие элементы и пластинчатые пружины могут быть, в частности, выполнены из материала, обладающего эффектом "памяти формы", и в этом случае они являются пластическими амортизирующими элементами, необратимо деформирующимися при воздействии нагрузки. В том случае, когда указанные выше амортизирующие элементы энергопоглощающих устройств 2 выполнены из обычных сталей и сплавов, перемычки (торсионы) также являются пластическими амортизирующими элементами, а пластинчатые пружины могут быть и упругими, и пластическими амортизирующими элементами, причем во всех указанных выше случаях жесткость пластинчатых пружин может быть задана меньше усилия сопротивления пластических торсионов скручиванию, равной ему или наоборот, соответственно таким же образом, как и в известных аналогах [3].

Следует подчеркнуть, что общая величина энергопоглощения и ход амортизации энергопоглощающих устройств 2 могут быть заданы в широких пределах - путем увеличения или уменьшения величины углов ϕд, ϕос между раскосами и основаниями, определяющих ход амортизации и предельную величину скручивания перемычек-торсионов энергопоглощающих элементов, путем задания определенных размеров и соотношений размеров - длин и диаметров перемычек 6 и 8 энергопоглощающих элементов 2, а также длин раскосов 7 и 9, являющихся рычагами, и тем самым задания различных величин усилий их сопротивления деформированию, а также путем задания определенных сочетаний характеристик энергопоглощающих элементов и пластинчатых пружин, деформирующихся совместно. А то обстоятельство, что энергопоглощающие элементы 3, 4 выполнены составными и включают каждый два металлических прутка 10, которые могут быть выполнены каждый из материалов с различной заданной пластичностью, дополнительно расширяет возможности задания и регулирования характеристик амортизации энергопоглощающих устройств и секций буфера.

Энергопоглощающие устройства данной конструкции также обладают и такими качествами, что при одинаковом конструктивном исполнении могут быть заданы различные варианты их срабатывания. Например, углы ϕд и ϕос могут быть заданы одинаковыми и общие усилия сопротивления деформированию нижних перемычек-торсионов 8 и пластинчатой пружины 17 и, соответственно, общие усилия сопротивления деформированию верхних перемычек-торсионов 6 и пластинчатых пружин 16 также могут быть заданы одинаковыми; в этом случае при воздействии нагрузки все указанные элементы будут деформироваться одновременно. Но можно задать различные величины углов ϕд и ϕос и поочередное срабатывание указанных элементов, например, сначала полностью деформируются верхние перемычки-торсионы 6 и пластинчатые пружины 16, а уже потом деформируются нижние перемычки-торсионы 8 и пластинчатая пружина 17 или наоборот. Все эти варианты достаточно просто могут быть заданы соответствующими сочетаниями и соотношениями усилий сопротивления деформированию энергопоглощающих элементов и пластинчатых пружин, а также другими параметрами и условиями.

Энергопоглощающие устройства данной конструкции, в полном соответствии с конструкцией прототипа, обладают и другим положительным качеством, заключающимся в том, что частично или полностью деформированное устройство может быть вновь и многократно приведено в исходное положение, а его энергопоглощающая способность восстановлена, что обеспечивается путем проведения определенных ремонтных работ, причем без замены каких-либо элементов.

В том случае, когда энергопоглощающие элементы и гребнеобразные пластины, выполненные за одно целое с пластинчатыми пружинами, выполнены из материала, обладающего эффектом "памяти формы" [6], например никелида титана, для этого достаточно одновременно нагреть указанные элементы данной секции буфера нагревательным устройством, например паяльной лампой, до температуры восстановления "памяти формы", после чего эти элементы сами вернутся в исходную заданную форму, соединенные с ними элементы также вернутся в исходное положение, а конструкция секции буфера и ее энергопоглощающая способность будут полностью восстановлены.

В том случае, когда энергопоглощающие элементы и гребнеобразные пластины выполнены из обычных сталей и сплавов, необходимо применение силовых устройств, например гидроцилиндров с выдвижным штоком или домкратов, присоединяемых к соответствующим элементам конструкции буфера и, посредством воздействия создаваемой ими нагрузки, подвергающих данные элементы медленному принудительному деформированию в обратном направлении. Так, например, сначала силовое устройство, присоединенное через шарнирные соединения к основным раскосам и подвижному основанию, с которым соединены дополнительные раскосы, посредством создаваемой им нагрузки подвергает обратному деформированию нижние горизонтальные перемычки и общую пластинчатую пружину данной секции буфера посредством разворота указанных раскосов на угол ϕд - соответственно в исходное положение; а затем данное силовое устройство, но присоединенное через шарнирные соединения к основным раскосам и бамперу (или иному элементу), посредством создаваемой им нагрузки подвергает обратному деформированию верхние горизонтальные перемычки и совокупность верхних пластинчатых пружин данной секции буфера посредством разворота указанных раскосов на угол ϕос, после чего энергопоглощающие элементы данной секции буфера приведены в исходное положение и амортизирующая способность конструкции восстановлена. Указанную выше совокупность ремонтных операций можно проводить и без отсоединения конструкции буфера от несущей конструкции автомобиля, а количество циклов "деформирование под воздействием ударной нагрузки - обратное принудительное деформирование" составляет, как минимум, несколько сотен циклов в зависимости от материала, из которого изготовлены энергопоглощающие элементы и пластинчатые пружины энергопоглощающих устройств, и соотношения размеров - длин и диаметров перемычек-торсионов энергопоглощающих элементов. После того как все деформированные ранее энергопоглощающие устройства секций приведены в исходное положение и заменены, при необходимости, на эластично-упругие элементы в виде цилиндров, конструкция буфера вновь готова к восприятию ударных нагрузок, а его энергопоглощающая способность восстановлена.

Таким образом можно сделать вывод, что данная конструкция энергопоглощающего буфера предотвращает попадание легкового автомобиля под грузовой автомобиль при столкновении и при этом, обладая высокой энергопоглощающей способностью, значительным ходом и стабильностью характеристик амортизации, обеспечивает защиту легкового автомобиля, обеспечивает эффективную защиту грузового автомобиля при столкновении с препятствием и при столкновении двух грузовых автомобилей, каждый из которых снабжен буфером данной конструкции. Кроме этого, обеспечена возможность самостоятельного деформирования различных секций буфера, именно тех, непосредственно в которые пришлось соударение, а также возможность многократного восстановления конструкции секций буфера и ее энергопоглощающей способности после деформирования под воздействием ударной нагрузки, причем без замены основных элементов.

Данный энергопоглощающий буфер по сравнению с конструкцией прототипа отличается простотой конструкции и простотой ее изготовления, сниженными массовыми характеристиками и при этом выгодно отличается тем, что в значительной степени снижено аэродинамическое сопротивление, что, в свою очередь, дополнительно обеспечивает экономию топлива; кроме этого, сплошные эластично-упругие цилиндры, расположенные вокруг дополнительных раскосов, обеспечивают дополнительную защиту секций буфера и определенное поглощение энергии посредством своего упругого деформирования.

Конструкция энергопоглощающих устройств позволяет в широких пределах задавать общую величину энергоемкости и ход амортизации путем задания определенных углов между основаниями и соответствующими раскосами энергопоглощающих элементов, задания определенных размеров и соотношений размеров - длин и диаметров их торсионов, а также путем задания в составе энергопоглощающего устройства определенных сочетаний характеристик пластинчатых пружин и составных торсионов энергопоглощающих элементов, включающих верхние и нижние трубчатые перемычки-торсионы и расположенные внутри них сплошные металлические торсионы, которые при одинаковых размерах могут быть выполнены из материалов с различной заданной пластичностью.

Данный энергопоглощающий буфер может найти применение для оснащения передних и задних бамперов грузовых автомобилей и автобусов, причем разных марок и различной высоты посадки, передвигающихся в черте города и по магистральным автодорогам.

ЛИТЕРАТУРА:

1. АС СССР №854751 от 27.07.1979 г., В 32 В 3/08, "Многослойная амортизационная панель".

2. АС СССР №1390966 от 14.07.1986 г., В 64 С 3/26, "Многослойная амортизационная оболочка".

3. Патент РФ по заявке №2207261 от 13.12.2001 г., В 60 R 19/56, "Энергопоглощающий буфер грузового автомобиля".

4. АС СССР №1000623 от 15.01.1981 г., F 16 F 1/14, "Энергопоглощающий элемент".

5. АС СССР №1114827 от 25.07.1983 г., F 16 F 1/14, "Энергопоглощающий элемент".

6. Тихонов А.С. и др. "Применение эффекта памяти формы в современном машиностроении". М.: Машиностроение, 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2243910C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ГРУЗОВОГО АВТОМОБИЛЯ | 2001 |

|

RU2207261C1 |

| БОКОВОЙ ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2243911C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2278034C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР С ОГРАЖДЕНИЕМ ДЛЯ АВТОМОБИЛЯ | 2004 |

|

RU2272723C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2005 |

|

RU2286893C1 |

| ЭНЕРГОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2236618C1 |

| ДОРОЖНОЕ ЗАЩИТНОЕ ОГРАЖДЕНИЕ | 2011 |

|

RU2485244C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПОСЛЕДСТВИЙ ВЗРЫВА | 2004 |

|

RU2277694C1 |

| ЗАЩИТНОЕ ЗАГРАЖДЕНИЕ С УКРЫТИЯМИ | 2002 |

|

RU2234042C1 |

Энергопоглощающий буфер грузового автомобиля относится к средствам защиты транспортных средств при столкновении и может найти применение для оснащения передних и задних бамперов грузовых автомобилей, автобусов и других транспортных средств различных марок. Конструкция буфера, присоединенного к переднему или заднему бамперу и расположенного соответственно ниже него, включает присоединенные к нему энергопоглощающие устройства, которые объединены в секции, расположенные на расстоянии друг от друга, причем энергопоглощающие устройства в каждой секции расположены встык друг к другу и соединены между собой. Каждое энергопоглощающее устройство выполнено из двух энергопоглощающих элементов, являющихся зеркальным отображением друг друга, выполненных каждый за одно целое из отрезка трубчатой заготовки и включающих основания, перемычки и основные и дополнительные раскосы, расположенные во взаимно перпендикулярных плоскостях. Основания энергопоглощающих элементов присоединены к наружной поверхности бампера, перемычки энергопоглощающих элементов расположены соосно друг другу и взаимодействуют одни с наружной поверхностью бампера, а другие с опорной пластиной, при этом каждое энергопоглощающее устройство снабжено пластинчатыми пружинами и элементами эластично-упругого материала, расположенными вокруг дополнительных раскосов, которые в каждой секции объединены С-образным профилем. Технический результат заключается в предотвращении возможности попадания легкового автомобиля под раму грузового автомобиля, обеспечении повышения пассивной безопасности, обладает возможностью многоразового использования с высоким энергопоглощением и стабильностью характеристик амортизации, которые можно задавать в широких пределах, а также отличается простотой конструкции и пониженным аэродинамическим сопротивлением, что обеспечивает экономию топлива. 2 з.п. ф-лы, 7 ил.

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ГРУЗОВОГО АВТОМОБИЛЯ | 2001 |

|

RU2207261C1 |

Авторы

Даты

2005-11-10—Публикация

2004-03-29—Подача