Изобретение относится к средствам защиты транспортных средств при столкновении, в частности средствам защиты легковых автомобилей при их столкновении с грузовыми, имеющими, как правило, более высокую посадку. Предлагаемое устройство позволяет предотвратить попадание легкового автомобиля под раму грузового автомобиля, является средством пассивной безопасности, обладающим высокой энергопоглощающей способностью, и может найти применение для оснащения передних и задних бамперов грузовых автомобилей различных марок и разной высоты посадки, передвигающихся по магистральным автодорогам и в черте города.

Известны такие технические решения, когда к переднему и/или заднему бамперу грузовика снизу присоединен жесткий П-образный профиль той или иной высоты, расположенный вертикально, причем данный дополнительный профиль, в частности, может быть подкреплен раскосами (или наклонными жесткими опорными элементами), присоединенными к нему и раме грузовика; известно также, что бампер может быть оснащен фартуком или юбкой, которые присоединены к нему снизу и расположены под углом к вертикальной плоскости [1, 2 и др.]. Указанные технические решения не способны обеспечить эффективную защиту легкового автомобиля ввиду своего конструктивного исполнения и очень низких амортизационных качеств.

Известны конструкции многослойных панелей и оболочек [3, 4 и др.], включающие несущие слои и соединенный с ними заполнитель в виде структуры армирующих элементов, каждый из которых выполнен в виде чередующихся поперечных один относительно другого участков - основания и полураскоса, расположенных в отстоящих одна относительно другой нормальных к несущим листам плоскостях и соединенных между собой перемычками, а с несущими листами - основаниями через перемычки, при этом ряды армирующих элементов соединены один с другим поочередно соответствующими основаниями и полураскосами, а в полостях между рядами армирующих элементов и оснований расположены соединенные с ними фигурные профили, углы которых выполнены в виде пластинчатых пружин. Указанные и аналогичные устройства обладают достаточно высокой энергоемкостью и стабильностью характеристик амортизации, однако в силу своего конструктивного исполнения не могут быть применены для защиты транспортных средств при столкновении.

Известны многочисленные конструкции энергопоглощающих бамперов [5, 6, 7 и др. ] , включающие обшивки, жесткие опорные поверхности, и амортизирующие устройства, и элементы различных видов; однако они не обладают высокой энергопоглощающей способностью и не способны предотвратить попадание легкового автомобиля под раму грузового при столкновении.

Наиболее близким - по совокупности признаков - аналогом является "Бампер для транспортного средства"[8] , включающий заднюю жесткую опорную поверхность, присоединенную к транспортному средству, пружинные и другие амортизирующие устройства и элементы, взаимодействующие с опорной поверхностью через опорные и подвижные направляющие элементы, передний элемент, выполняющий функции наружной обшивки, и расположенные внутри объемы (или сегменты) амортизирующего пеноматериала. Указанная конструкция обладает более высокой - по сравнению с другими аналогами - энергопоглощающей способностью, но, в силу своего конструктивного исполнения, не способна предотвратить попадание легкового автомобиля под раму грузового при столкновении.

Задача, на решение которой направлена предлагаемая конструкция, заключается в повышении эффективности защиты, обусловленном повышением энергопоглощения при амортизации столкновения двух автомобилей, в частности столкновения легкового и грузового автомобилей, а также двух грузовых автомобилей, снабженных каждый буфером данной конструкции, и предотвращением возможности попадания легкового автомобиля под раму грузового и высоким энергопоглощением при этом, обеспечивающим защиту легкового автомобиля.

Достигаемый технический результат, помимо выполнения поставленной выше задачи, заключается в том, что обеспечена возможность деформирования только той или иной, но определенной части энергопоглощающего буфера, именно в которую непосредственно пришлось соударение двух автомобилей, а также в том, что обеспечена возможность многократного восстановления конструкции энергопоглощающих устройств, причем без замены их основных элементов, и амортизирующих свойств буфера в целом или его части после полного или частичного заданного деформирования - вследствие определенного ремонта и замены наружной обшивки.

Указанные технические результаты достигаются тем, что энергопоглощающий буфер грузового автомобиля, включающий бампер, присоединенный к несущей конструкции автомобиля, пружинные и другие энергопоглощающие устройства и элементы, взаимодействующие с бампером через жесткие опорные и подвижные направляющие элементы, наружную обшивку и расположенные между обшивкой и опорными элементами и взаимодействующие с ними сегменты амортизирующего пеноматериала, выполнен следующим образом: энергопоглощающие устройства равномерно расположены по его длине на определенном расстоянии друг от друга и присоединены к опорной поверхности в виде профиля Г-образного сечения, присоединенного к бамперу посредством разъемных соединений, каждое энергопоглощающее устройство выполнено из двух энергопоглощающих элементов, каждый из которых является зеркальным отображением другого и выполнен за одно целое из отрезка круглого металлического прута, участки которого последовательно изогнуты во взаимно перпендикулярных плоскостях, и соответственно включает вертикальное основание, верхнюю горизонтальную перемычку, основной раскос, нижнюю горизонтальную перемычку и дополнительный (или вспомогательный) раскос, длина которого соответственно меньше длины основного раскоса, основания обоих энергопоглощающих элементов каждого энергопоглощающего устройства с обоих сторон и по всей своей длине посредством сварки присоединены к наружной поверхности Г-образного профиля, верхние горизонтальные перемычки взаимодействуют своей боковой поверхностью с наружной поверхностью Г-образного профиля и расположены заподлицо с его нижней кромкой, прилегающие друг к другу основные раскосы энергопоглощающих элементов каждого энергопоглощающего устройства по всей своей длине соединены между собой посредством сварки, дополнительные раскосы энергопоглощающих элементов каждого энергопоглощающего устройства с обоих сторон и по всей своей длине присоединены посредством сварки к тыльной поверхности подвижного основания устройства в виде жесткой пластины, выполненной за одно целое с верхним и боковыми, обращенными наружу выступами, причем основные и дополнительные раскосы расположены ниже бампера и наклонены, соответственно, под заданными углами, наружу относительно бампера, при этом верхние горизонтальные перемычки энергопоглощающих элементов расположены каждая во втулке, выполненной с вырезом вдоль образующей, прилегающей кромками выреза к наружной поверхности Г-образного профиля и соединенной с ним посредством сварки по обоим сторонам выреза и по всей своей длине, присоединенные друг к другу основные раскосы каждого энергопоглощающего устройства расположены в жестком профиле П-образного сечения и соединены с ним посредством сварки, верхний участок каждого П-образного профиля присоединен к горизонтальной полке Г-образного профиля через соединенную с ними пластинчатую пружину, к нижнему участку каждого П-образного профиля присоединена жесткая изогнутая опорная пластина, взаимодействующая своей вогнутой и обращенной наружу поверхностью с боковыми поверхностями нижних горизонтальных перемычек энергопоглощающих элементов, и к наружной поверхности изогнутой опорной пластины присоединены две пластинчатые пружины, которые расположены по разные стороны П-образного профиля и присоединены к тыльной поверхности пластины подвижного основания, сегменты амортизирующего пеноматериала выполнены клиновидного поперечного сечения, заключены каждый в герметизирующую оболочку, выполненную из резины с оплеткой, и присоединены к наружной поверхности пластин подвижных оснований энергопоглощающих устройств посредством клеевого соединения, наружная обшивка снабжена козырьком, выполненным с ней за одно целое, расположенным под углом к вертикальной плоскости и присоединенным к наружной поверхности Г-образного профиля, обшивка и козырек выполнены с взаимно пересекающимися вертикальными и горизонтальными утонениями, причем вертикальные утонения прилегают к боковым кромкам энергопоглощающих устройств, а козырек выполнен с горизонтальным уступом, взаимодействующим своей внутренней поверхностью с верхними выступами пластин подвижных оснований энергопоглощающих устройств; кроме этого, каждое энергопоглощающее устройство может быть снабжено ограничителем поворота основных раскосов энергопоглощающих элементов, выполненным в виде жесткого упора и присоединенным к горизонтальной полке Г-образного профиля, причем обращенная наружу поверхность ограничителя поворота расположена под заданным углом к вертикальной плоскости, а энергопоглощающие элементы и пластинчатые пружины энергопоглощающих устройств могут быть выполнены из материала, обладающего эффектом "памяти формы" [9], например никелида титана.

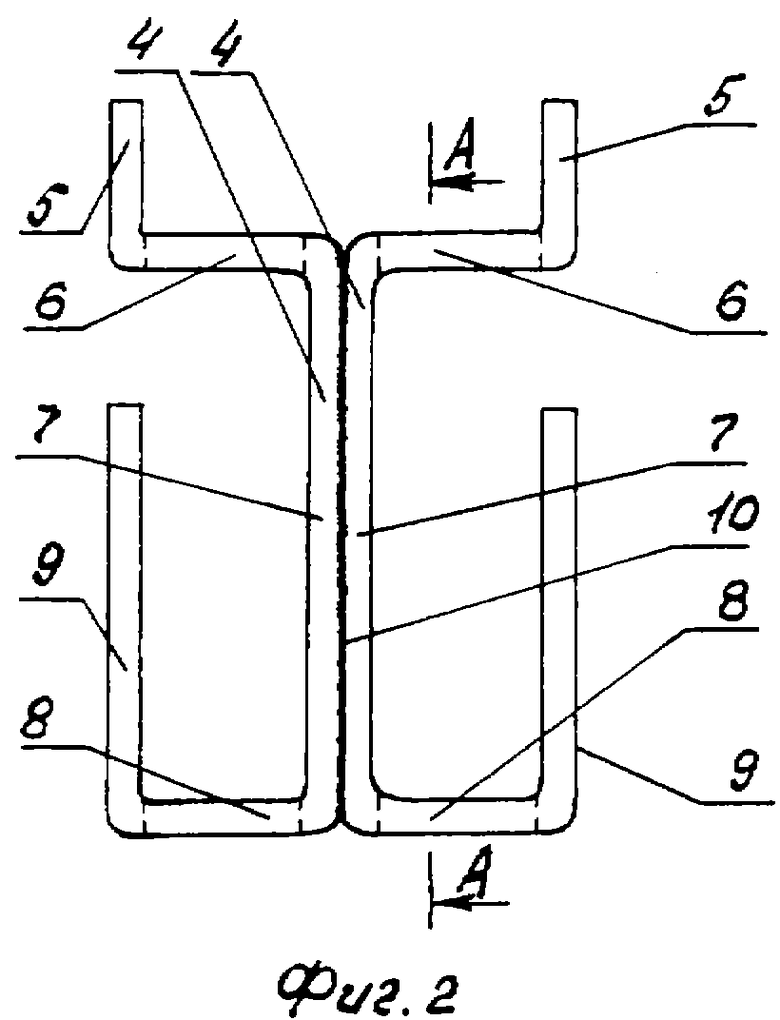

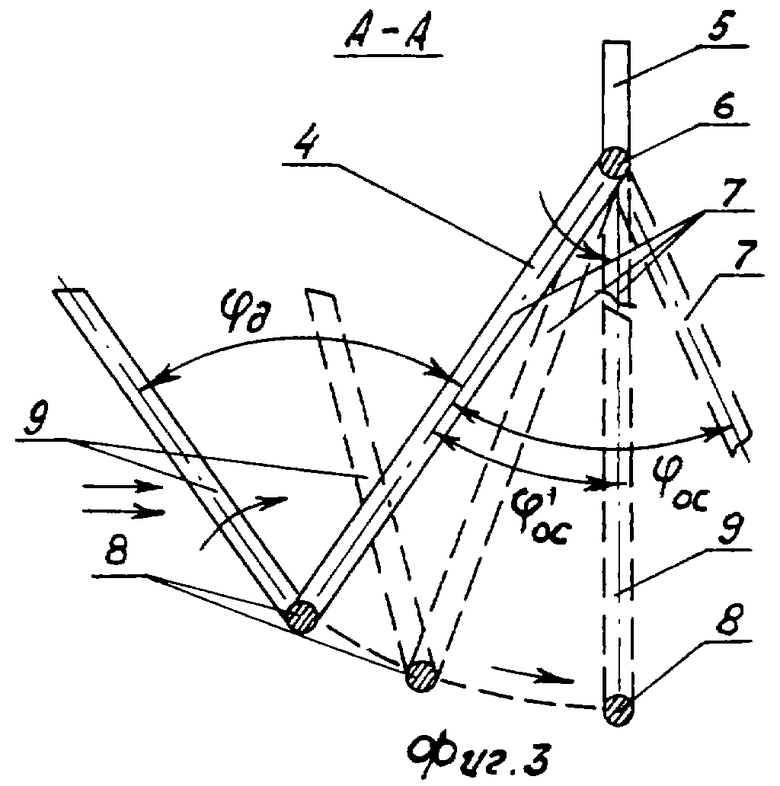

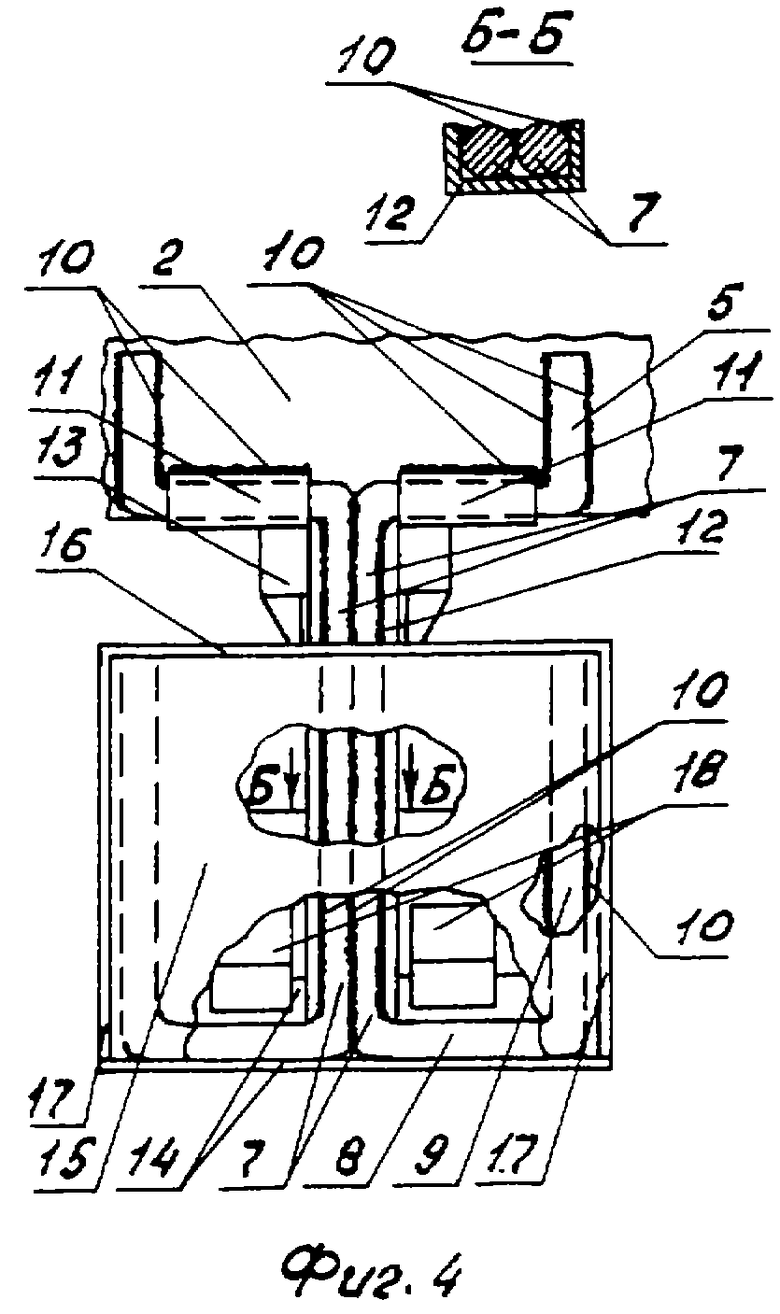

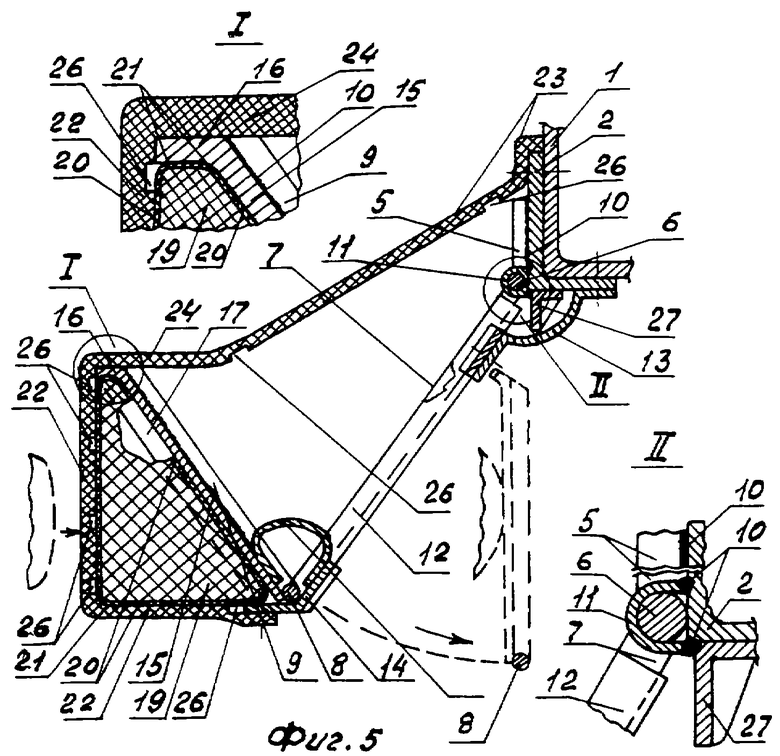

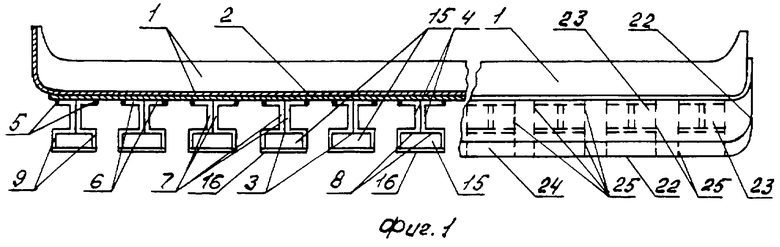

Сущность предлагаемой конструкции энергопоглощающего буфера поясняется чертежами, где на фиг.1 показан (вид сверху) буфер со снятой наружной обшивкой и буфер в сборе с наружной обшивкой, выполненной с козырьком; на фиг.2, 3 представлены(соответственно, вид спереди и разрез по А-А) соединенные друг с другом энергопоглощающие элементы каждого энергопоглощающего устройства буфера, причем на фиг.2 пунктиром условно показаны разграничения участков энергопоглощающих элементов, а на фиг.3 пунктиром условно показаны положения энергопоглощающих элементов в различных стадиях деформирования под воздействием нагрузки; на фиг.4 показано (вид спереди) энергопоглощающее устройство буфера, но без сегмента амортизирующего пеноматериала, присоединяемого при сборке к пластине подвижного основания устройства, причем на фиг.4 вид Б-Б представлено увеличенное изображение поперечного сечения соединения основных раскосов с П-образным профилем; а на фиг.5 представлен поперечный разрез буфера в сборе и энергопоглощающего устройства.

Конструкция энергопоглощающего буфера грузового автомобиля включает (см. фиг.1, 5) передний или задний бампер 1, присоединенный к несущей конструкции автомобиля и выполненный, как обычно, в виде жесткого профиля с закругленными концевыми участками. Непосредственно к жесткому профилю бампера 1 посредством разъемных соединений присоединена жесткая опорная поверхность 2 буфера в виде металлического профиля Г-образного сечения 2. Равномерно по длине Г-образного профиля 2 расположены на заданном расстоянии друг от друга и присоединены непосредственно к нему отдельные энергопоглощающие устройства 3, каждое из которых выполнено из двух энергопоглощающих элементов 4, каждый из которых в свою очередь является зеркальным отображением другого и выполнен за одно целое из отрезка круглого металлического прута, участки которого последовательно изогнуты во взаимно перпендикулярных плоскостях. Каждый энергопоглощающий элемент 4 включает (см. фиг.2, 3) вертикальное основание 5, верхнюю горизонтальную перемычку 6, основной раскос 7, нижнюю горизонтальную перемычку 8 и дополнительный (или вспомогательный) раскос 9, длина которого соответственно меньше длины основного раскоса 7; при этом, прилегающие друг к другу основные раскосы 7 двух энергопоглощающих элементов 4 каждого энергопоглощающего устройства 3 по всей своей длине соединены между собой посредством сварки 10, причем сварочный шов 10 не только соединяет указанные раскосы 7 между собой, но и значительно повышает прочность и жесткость данного несущего и направляющего узла каждого энергопоглощающего устройства 3.

Необходимо отметить, что непосредственно рабочими или деформируемыми, т. е. энергопоглощающими, участками каждого энергопоглощающего элемента 4 являются верхние 6 и нижние 8, симметрично расположенные в составе каждого энергопоглощающего устройства 3, горизонтальные перемычки, представляющие собой пластические торсионы 6 и 8, а соединенные между собой в составе каждого устройства 3 основные 7 и дополнительные 9 раскосы являются рычагами, которые под воздействием нагрузки, величина которой превышает силу сопротивления торсионов скручиванию, поворачиваются на угол ϕ, обусловленный величиной воздействующей нагрузки, и обеспечивают пластическое скручивание торсионов 6, 8 и, тем самым, поглощение энергии, воздействующей нагрузки. Предельные (или максимальные) углы поворота раскосов 7 и 9 представлены на фиг. 3 (где направления воздействия нагрузки и поворота раскосов условно показаны стрелками), причем, если угол ϕд - предельный угол поворота дополнительных раскосов 9 - задан исходным углом между ними и основными раскосами 7, то угол ϕoc - предельный угол поворота основных раскосов 7 - в составе энергопоглощающего устройства 3 может быть задан углом между исходным положением основных раскосов 7 и ограничителем поворота, который в составе устройства может быть установлен, в частности, строго вертикально, задавая соответственно предельный угол поворота  , или под заданным углом к вертикальной плоскости, задавая уже гораздо больший предельный угол поворота ϕoc основных раскосов 7, соответственно обеспечивая больший возможный угол скручивания торсионов и, тем самым, большую величину энергоемкости устройства при амортизации.

, или под заданным углом к вертикальной плоскости, задавая уже гораздо больший предельный угол поворота ϕoc основных раскосов 7, соответственно обеспечивая больший возможный угол скручивания торсионов и, тем самым, большую величину энергоемкости устройства при амортизации.

В составе конструкции буфера в целом и каждого энергопоглощающего устройства 3 основания 5 обоих энергопоглощающих элементов 4 присоединены к наружной поверхности металлического Г-образного профиля 2 с обоих сторон и по всей своей длине посредством сварки 10 (см. фиг.4, 5), при этом верхние горизонтальные перемычки 6 взаимодействуют своей боковой поверхностью с наружной поверхностью Г-образного профиля 2 и расположены заподлицо с его нижней кромкой, прилегающие друг к другу основные раскосы 7 энергопоглощающих элементов 4 каждого энергопоглощающего устройства 3 по всей своей длине соединены между собой посредством сварки 10, дополнительные раскосы 9 энергопоглощающих элементов 4 с обоих сторон и всей своей длине присоединены к тыльной поверхности подвижного основания данного устройства 3, причем основные 7 и дополнительные 9 раскосы каждого энергопоглощающего устройства 3 расположены ниже бампера 1 и наклонены, соответственно под заданными углами, наружу относительно бампера 1. При этом верхние горизонтальные перемычки 6 энергопоглощающих элементов 4 расположены каждая во втулке 11, выполненной с вырезом вдоль образующей, прилегающей кромками выреза к наружной поверхности Г-образного профиля 2 (см. также фиг.5, вид II) и соединенной с ним посредством сварки с обоих сторон (по обоим кромкам выреза) и по всей своей длине. Присоединенные друг к другу основные раскосы 7 энергопоглощающих элементов 4 каждого устройства 3 расположены в жестком металлическом профиле 12 П-образного сечения (см. фиг.4, 5) и соединены с ним посредством сварки 10 (см. фиг. 4, вид Б-Б). Верхний участок П-образного профиля 12 каждого устройства 3 присоединен к горизонтальной полке Г-образного профиля 2 через соединенную с ними пластинчатую пружину 13, а к нижнему участку каждого П-образного профиля 12 присоединена жесткая изогнутая опорная пластина 14, взаимодействующая своей вогнутой наружной поверхностью с боковыми поверхностями нижних горизонтальных перемычек 8 энергопоглощающих элементов 4. С наружной поверхностью опорной пластины 14 также взаимодействует своей нижней кромкой подвижное основание 15 энергопоглощающего устройства 3, выполненное в виде жесткой пластины 15, снабженной выполненными с ней заодно целое верхним 16 и боковыми 17 выступами, обращенными наружу; при этом к тыльной поверхности подвижного основания 15 в виде пластины присоединены посредством сварки 10 с обоих сторон и по всей своей длине дополнительные раскосы 9 энергопоглощающих элементов 4. Кроме этого, к наружной поверхности изогнутой опорной пластины 14 каждого устройства 3 присоединены две пластинчатые пружины 18, которые расположены по разные стороны П-образного профиля 12 и присоединены также к тыльной поверхности пластины подвижного основания 15 каждого энергопоглощающего устройства 3 (см. фиг.4, 5).

Конструкция энергопоглощающего буфера включает также отдельные сегменты 19 твердого амортизирующего пеноматериала, например пенопласта, которые выполнены клиновидного поперечного сечения, заключены каждый в герметизирующую оболочку 20, выполненную из резины, включающей оплетку, и присоединены к наружной поверхности пластин подвижных оснований 15 энергопоглощающих устройств 3 посредством клеевого соединения 21, причем внутренние боковые поверхности верхнего 16 и боковых 17 выступов пластин подвижных оснований 15 частично охватывают оболочки 20 сегментов 19 пеноматериала и также присоединены к соответствующим участкам поверхности герметизирующих оболочек 20 сегментов амортизирующего пеноматериала 19 посредством клеевого соединения 21.

Все отдельные энергопоглощающие устройства 3 конструкции буфера заключены в общую наружную обшивку 22, которая изготовлена из полимерного материала с заданной прочностью и снабжена козырьком 23, выполненным (см. фиг.1, 5 и вид I) с ней за одно целое и расположенным под углом к вертикальной плоскости; при этом козырек 23 выполнен с горизонтальным уступом 24, взаимодействующим своей внутренней поверхностью с верхними выступами 16 пластин подвижных оснований 15 энергопоглощающих устройств 3, а обшивка 22 и козырек 23 с уступом 24 снабжены взаимно пересекающимися вертикальными 25 и горизонтальными 26 утонениями, причем вертикальные утонения 25 соответственно прилегают к боковым кромкам энергопоглощающих устройств 3. Необходимо отметить, что наружная обшивка 22 и козырек 23 присоединены посредством равномерно расположенных по длине буфера разъемных соединений (см. фиг.5, где показана осевая одного из указанных соединений), во-первых, к наружной поверхности Г-образного профиля 2, а, во-вторых, к горизонтальным участкам изогнутых опорных пластин 14 всех энергопоглощающих устройств 3; кроме этого, обращенные внутрь буфера участки поверхности наружной обшивки 22 и козырька 23 могут быть дополнительно присоединены посредством клеевого соединения к соответствующим поверхностям сегментов 19 пеноматериала, заключенных в герметизирующие оболочки 20, и обращенным вверх поверхностям выступов 16 подвижных оснований 15 всех энергопоглощающих устройств 3, но это уже чисто техническое решение задачи.

Далее необходимо отметить то, что каждое энергопоглощающее устройство 3 конструкции буфера может быть снабжено, при необходимости, в частности, для полного исключения возможности попадания легкового автомобиля под раму грузового при исчерпании энергопоглощающей способности устройств 3 в тех случаях, когда общую энергию соударения поглотить полностью не представляется возможным, ограничителем поворота 27 основных раскосов 7 энергопоглощающих элементов 4, выполненным в виде жесткого упора 27 (см. фиг.5 и вид II), представленного на чертеже или иного вида, присоединенным снизу к горизонтальной полке Г-образного профиля 2, например посредством сварки, и взаимодействующим (соответственно - после опирания в него) с тыльной поверхностью П-образного профиля 12, в который заключены основные раскосы 7 энергопоглощающих элементов 4, причем обращенная наружу поверхность ограничителя поворота 27 расположена под заданным углом к вертикальной плоскости, что задает предельный угол поворота основных раскосов 7 (см. также фиг.3) энергопоглощающих устройств 3 при восприятии воздействия ударной нагрузки и тем самым определяет общую (или конечную) величину энергопоглощения данного устройства 3 при амортизации, а также исключает возможность продвижения легкового автомобиля далее - под раму грузовика.

Изготовление и сборка предлагаемой конструкции энергопоглощающего буфера очень просты и выполняются обычными известными методами. Большинство конструктивных элементов изготавливается из обычных сплавов и сталей, обычными методами выполняются подвижные основания, пластинчатые пружины, сегменты пеноматериала, которые затем помещают в герметизирующие оболочки, и наружная обшивка с козырьком. И только к изготовлению энергопоглощающих элементов, которые могут быть выполнены из Ст. 20, Ст. 40Х и других сталей с последующей термообработкой, а также, с целью упрощения и ускорения ремонтно-восстановительных работ буфера, из материала, обладающего эффектом "памяти формы" [9] , например никелида титана, предъявляются определенные требования. Каждый отрезок металлического прута заготовки энергопоглощающего элемента - соответственно определенного диаметра и заданных размеров - последовательно изгибают (см. фиг.2, 3) во взаимно перпендикулярных плоскостях соответственно под заданными углами, причем в случае изготовления энергопоглощающего элемента из материала с эффектом "памяти формы", гибку прута осуществляют при температуре задания "памяти формы". В последнем случае пластинчатые пружины 13 и 18 также целесообразно изготовить из такого же материала, обладающего эффектом "памяти формы", и формование пружин осуществляется описанным выше способом. Изготовленные энергопоглощающие элементы размещают в П-образных профилях и присоединяют к ним с помощью сварки, затем также с помощью сварки присоединяют опорные пластины и подвижные основания устройств. Далее частично собранные энергопоглощающие устройства присоединяют по месту к несущей и опорной поверхности буфера в виде Г-образного профиля, причем сначала посредством сварки присоединяют основания энергопоглощающих элементов, затем на верхние горизонтальные перемычки энергопоглощающих элементов надевают втулки с вырезом и также с помощью сварки присоединяют последние к наружной поверхности Г-образного профиля. После этого монтируют ограничители поворота и присоединяют пластинчатые пружины, а на заключительном этапе к пластинам подвижных оснований посредством клеевого соединения присоединяют сегменты амортизирующего пеноматериала и надевают и присоединяют с помощью разъемных соединений наружную обшивку с козырьком. Полностью собранную конструкцию буфера посредством разъемных соединений присоединяют к бамперам или только переднему бамперу грузового автомобиля.

При столкновении автомобилей, легкового и грузового, а также двух грузовых, каждый из которых снабжен данным энергопоглощающим буфером, конструкция буфера работает следующим образом.

В первую очередь именно по месту соударения и около него происходит разрушение наружной обшивки 22 и козырька 23, ограниченное по периметру вертикальными 25 и горизонтальными 26 утонениями, прилегающими к месту столкновения. Утонения локализуют разрушение обшивки и обуславливают деформацию конструкции буфера именно и непосредственно по месту столкновения автомобилей, так как энергопоглощающие устройства 3 расположены на определенном расстоянии друг от друга. Далее бампер легкового автомобиля (см. фиг.5) вызывает деформирование сегментов 19 пеноматериала именно тех энергопоглощающих устройств 3, на которые пришлось столкновение. Деформирующиеся сегменты твердого пеноматериала 19, например пенопласта, заключенные в оболочку 20 из резины с оплеткой, с одной стороны, являются амортизирующими "подушками", а с другой, деформируясь именно по месту воздействия, - в определенной степени фиксируют бампер легкового автомобиля в вертикальной плоскости, чему также способствует заданное наклонное положение подвижного основания 15 энергопоглощающих устройств 3, снабженного обращенным и значительно выдающимся наружу верхним выступом 16. Затем, в зависимости от скорости и величины энергии соударения, происходит деформирование энергопоглощающих устройств 3 конструкции буфера в зоне столкновения. Воздействие нагрузки, величина которой превышает силу сопротивления скручиванию горизонтальных 6 и 8 перемычек (или торсионов) энергопоглощающих элементов 4 и жесткость подкрепляющих данные узлы устройства 3 пластинчатых пружин 13 и 18 непосредственно на наружную поверхность пластин подвижных оснований 15 вызывает поворачивание их и, соответственно, соединенных с ними дополнительных раскосов 9 относительно основных раскосов 7 энергопоглощающих элементов 4, а также поворачивание основных раскосов 7 относительно оснований 5 энергопоглощающих элементов 4, присоединенных к наружной поверхности Г-образного профиля 2, что обуславливает пластическое скручивание горизонтальных 6 и 8 перемычек (торсионов) энергопоглощающих элементов 4 и, соответственно, поглощение энергии воздействующей нагрузки. Одновременно с этим происходит и деформирование пластинчатых пружин 13 и 18, обладающих заданной жесткостью и обеспечивающих поглощение энергии воздействующей нагрузки, а подвижные основания 15 устройств 3, поворачиваясь вокруг нижних горизонтальных перемычек 8 энергопоглощающих элементов и взаимодействуя с изогнутой опорной пластиной 14, постепенно перемещаются (см. фиг.3, 5) по направлению воздействия ударной нагрузки. Общая величина энергопоглощения каждого устройства 3 и всех устройств 3 конструкции буфера, на которые непосредственно пришлось соударение, соответственно складывается из соответствующих величин энергопоглощения, обеспечиваемых перечисленными выше пластинчатыми пружинами и пластическими торсионами при деформировании. Поворачивание указанных элементов и раскосов, скручивание перемычек и сжатие пластинчатых пружин происходит либо до прекращения воздействия нагрузки, и тогда указанные элементы устройств 3 остаются в каком-то промежуточном деформированном положении (см. фиг.3), обусловленном величиной воздействующей нагрузки, либо продолжается до тех пор, пока ход амортизации и энергопоглощающая способность устройств 3 не будут исчерпаны. В последнем случае (см. фиг.3, 5) подвижное основание 15 и дополнительные раскосы 9, сжимающие пластинчатые пружины 18, будут повернуты на угол ϕд, соответственно на этот же угол будут скручены нижние перемычки 8, и тыльная поверхность основания 15 упрется в основные раскосы 7, соединенные с П-образным профилем 12, которые в свою очередь, сжимая пластинчатую пружину 13, осуществят поворот на угол  или угол ϕoc, соответственно на этот же угол скручивая верхние перемычки (торсионы) 6, и упрутся в обращенную наружу поверхность ограничителя поворота 27, расположенную под заданным углом к вертикальной плоскости.

или угол ϕoc, соответственно на этот же угол скручивая верхние перемычки (торсионы) 6, и упрутся в обращенную наружу поверхность ограничителя поворота 27, расположенную под заданным углом к вертикальной плоскости.

Следует отметить, что энергопоглощающие устройства 3 обладают высокой энергоемкостью и стабильностью характеристик амортизации, которые вообще присущи амортизирующим устройствам, включающим пластические торсионы [3 и др. ] , подвергаемые кручению, и, тем более, торсионы, подкрепленные деформирующимися одновременно упругими или пластическими пластинчатыми пружинами, обладающими заданной жесткостью. При этом энергопоглощающие элементы и пластинчатые пружины могут быть выполнены из материала, обладающего эффектом "памяти формы" и в этом случае они являются пластическими амортизирующими элементами, необратимо деформирующимися при воздействии нагрузки. В другом случае, когда указанные выше амортизирующие элементы выполнены из обычных сталей и сплавов, перемычки (торсионы) энергопоглощающих элементов также являются пластическими амортизирующими элементами, а пластинчатые пружины могут быть и упругими и пластическими амортизирующими элементами, причем во всех вышеуказанных случаях жесткость пластинчатых пружин может быть задана меньше усилия сопротивления пластических торсионов скручиванию, равной ему или наоборот, соответственно таким же образом, как и в известных аналогах [3].

Необходимо подчеркнуть, что общая величина энергопоглощения каждого энергопоглощающего устройства 3 и ход амортизации могут быть заданы в широких пределах - путем увеличения или уменьшения углов ϕд и ϕoc между соответствующими раскосами и основаниями, определяющими угол и величину скручивания перемычек энергопоглощающих элементов, путем задания определенных размеров и соотношений размеров - длин и диаметров перемычек энергопоглощающих элементов - и тем самым задания различных величин усилий их сопротивления деформированию, а также путем задания определенных сочетаний характеристик энергопоглощающих элементов и пластинчатых пружин.

При этом необходимо подчеркнуть, что энергопоглощающие устройства данной конструкции обладают теми качествами, что при одинаковом конструктивном исполнении могут быть заданы различные варианты их срабатывания при воздействии нагрузки. Так, например, углы ϕд и ϕoc могут быть заданы одинаковыми и общие усилия сопротивления деформированию нижних перемычек 8 и пластинчатых пружин 18 и, соответственно, общие усилия сопротивления деформированию верхних перемычек 6 энергопоглощающих элементов 4 и пластинчатой пружины 13 также могут быть заданы одинаковыми; и в этом случае при воздействии нагрузки все указанные элементы будут деформироваться одновременно. Но можно задать различные величины углов ϕд и ϕoc и поочередное срабатывание указанных выше элементов, например, сначала при воздействии нагрузки полностью деформируются верхние перемычки 6 и подкрепляющая их пластинчатая пружина 13, а потом уже деформируются нижние перемычки 8 энергопоглощающих элементов и пластинчатые пружины 18, или наоборот. Все эти варианты достаточно просто могут быть заданы соответствующими сочетаниями и соотношениями усилий сопротивления деформированию энергопоглощающих элементов и пластинчатых пружин, а также другими параметрами и условиями, причем усилия срабатывания, ход амортизации и общая величина энергопоглощения данного устройства 3 могут быть заданы в широких пределах, а пластинчатые пружины 13 и 18, в различных заданных вариантах деформирования устройств, могут работать и как упругие, и как пластические энергопоглощающие элементы.

Кроме этого, возможен и такой вариант, когда может быть задано и совместное срабатывание каждых двух соседних энергопоглощающих устройств 3 в составе конструкции буфера (на чертежах не показано); в этом случае соседние энергопоглощающие устройства соответственно попарно расположены рядом, их основные 7 раскосы, соединенные с П-образным профилем 12, и дополнительные 9 раскосы энергопоглощающих элементов 4 соответственно объединены между собой одной общей изогнутой опорной пластиной 14 и одной общей пластиной подвижного основания 15, которые присоединены аналогичным и описанным ранее образом, а наружная обшивка 22 в этом случае не имеет вертикальных утонений между двумя данными энергопоглощающими устройствами.

Энергопоглощающие устройства 3 данной конструкции, составляющие основную часть энергопоглощающего буфера, обладают и другим положительным качеством, заключающемся в том, что частично и даже полностью деформированное заданным образом устройство 3 может быть многократно приведено в исходное положение, а его энергопоглощающая способность восстановлена, что обеспечивается путем проведения определенных работ, причем без замены каких-либо элементов устройства.

В том случае, когда энергопоглощающие элементы 4 и пластинчатые пружины 13, 18 устройств 3 выполнены из материала, обладающего эффектом "памяти формы", например никелида титана, для этого достаточно нагреть одновременно указанные элементы нагревательным устройством, например паяльной лампой, до температуры восстановления "памяти формы" и после этого указанные элементы сами примут заданную форму [9], соединенные с ними другие элементы также вернутся в исходное положение, а конструкция устройства и энергопоглощающая способность будут восстановлены.

В том случае, когда энергопоглощающие элементы 4 и пластинчатые пружины 13, 18 устройств 3 выполнены из обычных сталей и сплавов, необходимо применение силовых устройств, например гидроцилиндров с выдвижным штоком или домкратов, присоединяемых к соответствующим элементам отдельных энергопоглощающих устройств и посредством воздействия создаваемой ими нагрузки подвергающих данные элементы медленному принудительному деформированию в обратном направлении. Так, например, сначала силовое устройство, присоединенное через шарнирные соединения к основным раскосам 7 и подвижному основанию 15, с которым соединены дополнительные раскосы 9, подвергает обратному деформированию нижние горизонтальные перемычки - торсионы 8 и пластинчатые пружины 18 (если последние, в частности, были выполнены пластическими) посредством разворота указанных раскосов на угол ϕд - в исходное положение; затем данное силовое устройство, но присоединенное к Г-образному профилю 2 и основным раскосам 7, посредством воздействия нагрузки осуществляет разворот на угол ϕoc основных раскосов 7 относительно оснований 5 энергопоглощающих элементов 4, присоединенных к Г-образному профилю 2, подвергая обратному деформированию верхние перемычки - торсионы 6 и пластинчатую пружину 13 (если последняя была выполнена пластической) и после этого все энергопоглощающие элементы данного устройства 3 приведены в исходное положение и амортизирующая способность восстановлена. Надо отметить, что, если пластинчатые пружины 13 и 18 энергопоглощающих устройств 3 были выполнены упругими, то при повороте раскосов и обратном деформировании перемычек энергопоглощающих элементов они сами возвращаются в исходное положение за счет собственной жесткости. Далее производят замену необратимо деформированных сегментов твердого пеноматериала, заключенных в герметизирующие оболочки, после чего данное энергопоглощающее устройство 3 вновь готово к работе, а после восстановления работоспособности всех деформированных энергопоглощающих устройств 3 конструкции буфера и замены наружной обшивки энергопоглощающий буфер вновь готов к восприятию ударных нагрузок. Указанную выше совокупность операций можно проводить и без отсоединения конструкции буфера от несущей конструкции грузового автомобиля, а количество циклов "деформирование под воздействием ударной нагрузки - обратное принудительное деформирование" составляет, как минимум, несколько тысяч, в зависимости от материала, из которого изготовлены энергопоглощающие элементы 4, и соотношения размеров - длин и диаметров их верхних и нижних 6 и 8 перемычек - торсионов.

Таким образом, можно сделать вывод, что данная конструкция энергопоглощающего буфера предотвращает попадание легкового автомобиля под грузовой автомобиль при столкновении и при этом, обладая высокой энергопоглощающей способностью, значительным ходом и стабильностью характеристик амортизации, обеспечивает повышение эффективности защиты легкового автомобиля при столкновении, а также повышение эффективности защиты данного грузового автомобиля при столкновении с препятствием и защиты двух столкнувшихся грузовых автомобилей, каждый из которых снабжен буфером данной конструкции. Кроме этого, обеспечена возможность деформирования той или иной, но определенной части буфера, именно в которую непосредственно пришлось соударение, а также возможность многократного восстановления конструкции и ее энергопоглощающей способности после заданного деформирования под воздействием нагрузки, причем без замены основных элементов. Данный энергопоглощатоший буфер отличается простотой конструкции, простотой изготовления и проведения ремонтно-восстановительных работ, а также невысокими дополнительными весовыми затратами; при этом конструкция энергопоглощающих устройств буфера позволяет задавать различные варианты их срабатывания при воздействии нагрузки и в широких пределах изменять величину энергоемкости и ход амортизации путем задания определенных углов между соответствующими раскосами и основаниями энергопоглощающих элементов и задания определенных размеров и соотношений размеров - длин и диаметров перемычек (торсионов) энергопоглощающих элементов и задания определенных сочетаний характеристик энергопоглощающих элементов и подкрепляющих их перемычки пластинчатых пружин.

Данный энергопоглощающий буфер может найти применение для оснащения передних и задних бамперов грузовых автомобилей, причем разных марок и различной высоты посадки, передвигающихся в черте города и по магистральным автодорогам, для обеспечения защиты легковых автомобилей, причем вне зависимости от высоты их посадки.

Литература

1. Заявка Франции 2606718 "Бампер самоходного транспортного средства", В 60 К 19/22, публ. 88.05.20, 20.

2. Заявка ФРГ OS 3224979 "Амортизатор с расположенной впереди обшивкой", В 60 К 19/08, публ. 83.08.25, 34.

3. AC СССР 854751 "Многослойная амортизационная панель", В 32 В 3/08, от 27.07.79 г.

4. АС СССР 1390966 "Многослойная амортизационная оболочка", В 64 С 3/26, В 32 В 3/12, от 14.07.86 г.

5. Патент РФ 2023609 "Энергопоглощающий буфер для автомобиля", В 60 R 19/02, F 16 f 7/12. от 10.01.92 г.

6. АС СССР 1477595 "Бампер транспортного средства", В 60 R 19/28, от 8.07.87 г.

7. Патент США 4787658 "Бампер для автомобиля", В 60 R 19/20, публ. 88.11.29. т. 1096, 5.

8. Заявка Великобритании 1493315 "Бампер для транспортного средства", В 60 R 19/08, публ. 77.11.30 4627 - "Изобретения в СССР и за рубежом" 8, 1978 г., с. 12.

9. Тихонов А. С. и др. "Применение эффекта памяти формы в современном машиностроении". - М.: Машиностроение, 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВОЙ ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2243911C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2005 |

|

RU2286893C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2243910C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ЛЕГКОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2278034C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР С ОГРАЖДЕНИЕМ ДЛЯ АВТОМОБИЛЯ | 2004 |

|

RU2272723C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ГРУЗОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2263592C1 |

| ЭНЕРГОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2236618C1 |

| ДОРОЖНОЕ ЗАЩИТНОЕ ОГРАЖДЕНИЕ | 2011 |

|

RU2485244C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПОСЛЕДСТВИЙ ВЗРЫВА | 2004 |

|

RU2277694C1 |

| САМОРАЗВЕРТЫВАЮЩИЙСЯ ЩИТ | 2001 |

|

RU2195625C1 |

Энергопоглощающий буфер грузового автомобиля относится к средствам защиты транспортных средств при столкновении и может найти применение при оснащении передних и задних бамперов грузовых автомобилей различных марок. Конструкция буфера, присоединенного к переднему и/или заднему бамперу грузового автомобиля и расположенного соответственно ниже него, включает энергопоглощающие устройства, которые равномерно расположены по его длине на расстоянии друг от друга и присоединены к опорной поверхности, причем каждое устройство выполнено из двух энергопоглощающих элементов, выполненных каждый за одно целое из отрезка металлического прута и включающих основания, перемычки и раскосы, расположенные соответственно во взаимно перпендикулярных плоскостях. Основания энергопоглощающих элементов присоединены к опорной поверхности, дополнительные раскосы - к тыльной поверхности подвижных оснований устройств, а к нижнему участку подкрепленных профилем основных раскосов присоединена опорная пластина, взаимодействующая с подвижным основанием, при этом каждое устройство снабжено пластинчатыми пружинами и сегментами амортизирующего пеноматериала, которые выполнены клиновидного поперечного сечения, заключены каждый в герметизирующую оболочку и присоединены к наружной поверхности подвижных оснований. Конструкция буфера включает наружную обшивку с козырьком, которые выполнены с взаимно пересекающимися вертикальными и горизонтальными утонениями, причем вертикальные утонения прилегают к боковым кромкам энергопоглощающих устройств, что обеспечивает упорядоченное разрушение обшивки и возможность деформирования при столкновении только той части буфера, в которую пришлось соударение. Технический результат заключается в предотвращении попадания легковых автомобилей под раму грузового автомобиля и повышении пассивной безопасности. 2 з.п. ф-лы, 5 ил.

| Способ управления процессом подготовки к обработке асбестовых концентратов | 1987 |

|

SU1493315A1 |

| DE 4103782 А, 13.08.1992 | |||

| Устройство для крепления откидного бампера грузового автомобиля | 1982 |

|

SU1068308A1 |

| Бампер транспортного средства | 1990 |

|

SU1743949A1 |

Авторы

Даты

2003-06-27—Публикация

2001-12-13—Подача