Область техники

Настоящее изобретение относится к системе и способу для непрерывного контроля структурной целостности детали или конструкции, и в частности - для контроля целостности конструкции или детали для ранней индикации и определения положения возможного дефекта типа повреждения или трещины и контролирования роста повреждения или трещины.

Предшествующий уровень техники

Очень важно осуществлять контроль, оценку и определять начальное положение поверхностных повреждений или трещин, которые развиваются в конструкциях или деталях под статическими или динамическими нагрузками, и затем определять вероятную траекторию распространения и скорость роста повреждения или трещины. Примерами конструкций, где контроль поверхностных повреждений и трещин может быть необходимым, являются профили крыла самолета, турбинные лопатки в реактивных двигателях, корпус морского судна и реактор атомной электростанции. Часто контроль производится только визуально. Однако понятно, что в начальной стадии они часто являются чрезвычайно маленькими и незаметными для глаза. Альтернативно, повреждения или трещины могут возникнуть в конструкциях или деталях, доступ к которым затруднен или невозможен.

Система измерения скорости роста микроскопических трещин должна обладать высокой чувствительностью. В публикации WO 94/27130 заявки PCT/AU 94/00325 раскрыто устройство контроля, которое можно использовать для обнаружения повреждений или трещин в поверхности конструкции. Указанное устройство контроля содержит источник постоянного вакуума, последовательно соединенный с устройством высокого импеданса для потока текучей среды, которое, в свою очередь, соединено с одной или более полостями обнаружения маленьких дефектов, образованных на поверхности конструкции. Дифференциальный датчик давления включен параллельно устройству высокого импеданса для потока текучей среды для контролирования состояния вакуума в полости или полостях обнаружения маленьких дефектов относительно источника постоянного вакуума. Если происходит изменение величины вакуума в полостях, что может явиться результатом образования и распространения трещины, преобразователь обнаруживает такое изменение. С помощью этого устройства были обнаружены трещины длиной до 250 мкм при использовании источника постоянного вакуума, который на 20 кПа ниже опорного уровня атмосферного давления. При начальной индикации может быть обнаружено маленькое увеличение в росте трещин.

В патентах US 4145915 и US 4109906 раскрыто устройство для раннего обнаружения трещин, которое имеет недостаточную чувствительность для выполнения поставленной задачи. Это происходит из-за того, что весь объем вакуумной системы образует часть полости обнаружения дефектов и поэтому должен использоваться относительно высокий вакуум, чтобы обеспечить заданную чувствительность. Это очевидно, поскольку используется источник постоянного вакуума только на 20 кПа ниже опорного атмосферного давления. Кроме того, использование высокого вакуума требует использования материалов с низкой проницаемостью, которые ограничивают практическое применение.

В публикации WO 94/27130 раскрыто устройство, преимущество которого заключается в том, что полость обнаружения дефектов в значительной степени изолирована от источника вакуума и поэтому может иметь маленькую емкость.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является создание системы и способа для непрерывного контроля конструкции или детали, для индикации на ранней стадии и определения положения возможного повреждения или трещины и контроля роста повреждения или трещины.

В дальнейшем в описании и формуле изобретения для обозначения конструкции или детали используется термин «конструкция».

В соответствии с настоящим изобретением предложена система для непрерывного контроля структурной целостности конструкции, содержащая

эластомерную чувствительную площадку, имеющую первую контактирующую с конструкцией поверхность и противолежащую поверхность, причем упомянутая первая контактирующая с конструкцией поверхность содержит множество по меньшей мере одних первых каналов, которые, когда первая контактирующая с конструкцией поверхность герметично контактирует с конструкцией, образуют соответствующее множество по меньшей мере одних первых полостей,

первое средство связи по текучей среде для обеспечения связи по текучей среде между множеством по меньшей мере одних первых каналов и источником постоянного вакуума,

изолирующее средство для изолирования каждой из множества первых полостей от источника постоянного вакуума.

Упомянутая система предпочтительно дополнительно содержит средство для контроля изменений величины вакуума между источником постоянного вакуума и множеством первых полостей.

В одном из вариантов осуществления эластомерная чувствительная площадка дополнительно содержит

множество по меньшей мере одних вторых каналов, образованных на упомянутой первой контактирующей с конструкцией поверхностью, которые, когда первая поверхность герметично контактирует с конструкцией, образуют соответствующее множество по меньшей мере одних вторых полостей,

причем вторые каналы находятся в промежутках между или чередуются с первыми каналами, и

второе средство связи по текучей среде для обеспечения связи между множеством вторых полостей и атмосферой или окружающей средой при перепаде давления относительно источника постоянного вакуума.

Первое средство связи предпочтительно содержит третий канал, выполненный в первой поверхности и связанный по текучей среде с каждым из множества первых каналов и с источником постоянного вакуума.

В альтернативном варианте осуществления первое средство связи по текучей среде содержит множество трубок, каждая из которых обеспечивает связь по текучей среде между соответствующими первыми каналами и источником постоянного вакуума.

Второе средство связи предпочтительно содержит четвертый канал, выполненный в первой поверхности и связанный по текучей среде с каждым из множества вторых каналов и атмосферой или окружающей средой.

Чувствительная площадка предпочтительно является прозрачной или по меньшей мере полупрозрачной.

Система предпочтительно дополнительно содержит источник окрашенной индикаторной жидкости, связанный по текучей среде с множеством вторых каналов для обеспечения визуальной индикации места дефекта.

В альтернативном варианте осуществления второе средство связи по текучей среде содержит отверстие в каждом из множества первых каналов, которое обеспечивает связь по текучей среде через площадку с атмосферой.

Изолирующее средство предпочтительно содержит средство для приложения силы к площадке в соответствующих точках над каждым или выбранным одними из первых и/или вторых каналов, для герметизации первых и/или вторых каналов относительно конструкции и изоляции по текучей среде первых и/или вторых полостей от источника вакуума.

Изолирующее средство предназначено для индивидуального и/или последовательного изолирования полостей так, чтобы постепенно все полости были изолированы от источника вакуума.

Изолирующее средство предпочтительно выполнено программируемым для обеспечения изменения последовательности изолирования полостей.

Средство для приложения силы содержит множество приводов, размещенных на площадке или в ней над каждым из каналов, для приложения силы и деформации канала относительно конструкции для герметизации.

Приводы предпочтительно являются электрическими, магнитными, гидравлическими, пневматическими или механическими.

Первое средство связи предпочтительно содержит канал, выполненный на второй поверхности эластомерной чувствительной площадки напротив первой поверхности и соответствующих отверстий, сформированных в площадке, и обеспечивающий связь по текучей среде между множеством первых каналов и каналом на второй поверхности, а изолирующее средство содержит средство для приложения силы изолирования текучей среды в соответствующих точках для перегораживания упомянутого канала и изолирования по текучей среде выбранных одних из множества первых каналов от источника вакуума.

Изолирующее средство предпочтительно предназначено для индивидуального и/или последовательного изолирования полостей так, чтобы постепенно все полости были изолированы от источника вакуума.

Изолирующее средство предпочтительно выполнено программируемым так, чтобы изменять последовательность изоляции полостей.

В одном варианте осуществления средство для приложения силы содержит множество приводов, установленных на площадке или в ней над каждым из каналов, для прикладывания силы к площадке и деформации соответствующего канала относительно конструкции для герметизации.

Приводы предпочтительно являются электрическими, магнитными, гидравлическими, пневматическими или механическими.

В дополнительном варианте осуществления средство для приложения силы изолирования текучей среды содержит пару прижимных роликов, расположенных на противоположных сторонах от канала на второй поверхности площадки, для герметизации части упомянутого канала от источника вакуума, для постепенного изолирования множества первых каналов, соединенных с упомянутой частью канала, от источника вакуума.

В другом варианте осуществления средство для приложения силы изолирования текучей среды содержит подвижный сальник, расположенный в упомянутом канале для герметизации части упомянутого канала относительно источника вакуума, и средство для перемещения сальника по каналу для постепенного изолирования множества первых каналов, соединенных с частью упомянутого канала, от источника вакуума.

В еще одном дополнительном варианте упомянутые каналы проходят в радиальном направлении.

В соответствии с настоящим изобретением также предложен способ непрерывного контроля целостности конструкции, заключающийся в том, что

используют чувствительную площадку, имеющую первую контактирующую с конструкцией поверхность и противолежащую поверхность, причем первая поверхность содержит множество по меньшей мере одних первых каналов,

вводят в герметичный контакт первую поверхность чувствительной площадки с конструкцией, при этом каналы вместе с конструкцией образуют множество первых полостей,

соединяют первые полости с источником постоянного вакуума,

осуществляют контроль изменения величины вакуума между полостями и источником постоянного вакуума,

изолируют каждую из множества первых полостей от источника постоянного вакуума.

На этапе изолирования каждой из множества первых полостей осуществляют соединение первых полостей с атмосферой или окружающей средой.

В соответствии с настоящим изобретением также предложен способ непрерывного контроля целостности конструкции, заключающийся в том, что

используют чувствительную площадку, имеющую первую контактирующую с конструкцией поверхность и противолежащую поверхность, причем первая поверхность содержит множество по меньшей мере первых каналов и множество по меньшей мере одних вторых каналов, причем первые каналы изолированы от вторых каналов и чередуются с ними,

вводят в герметичный контакт первую поверхность чувствительной площадки с конструкцией, при этом каналы вместе с конструкцией образуют соответствующее множество первых и вторых полостей,

соединяют первые полости с источником постоянного вакуума,

соединяют вторые полости с атмосферой или окружающей средой при отличающемся давлении или условии вакуума от источника постоянного вакуума,

контролируют изменение величины вакуума между первыми полостями и источником вакуума, и

изолируют каждую из первых полостей от источника постоянного вакуума.

Изолирование полостей предпочтительно включает индивидуальное и последовательное изолирование полостей таким образом, чтобы постепенно все из полостей были изолированы от источника вакуума.

Формируют площадку из прозрачного или полупрозрачного материала.

Используют источник окрашенной индикаторной жидкости, который связан по текучей среде с упомянутыми вторыми каналами, для визуальной индикации места дефекта.

Краткое описание чертежей

Варианты осуществления настоящего изобретения описаны со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает вид сверху первой контактирующей с конструкцией поверхности чувствительной площадки, согласно изобретению;

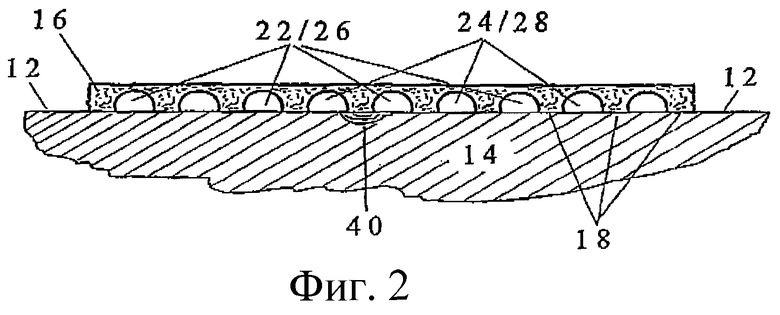

фиг.2 изображает разрез по линии II-II на фиг.1, согласно изобретению;

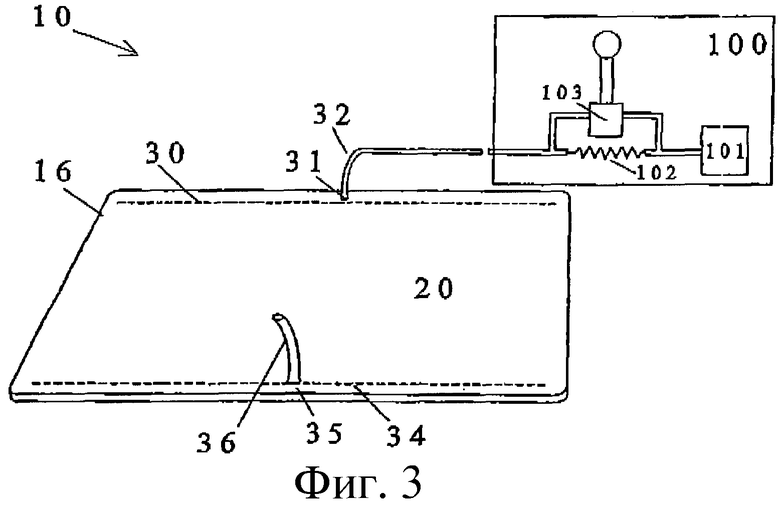

фиг.3 изображает чувствительную площадку (вид сверху, площадка наклонена), согласно изобретению;

фиг.4 изображает разрез по линии II-II на фиг.1 со средством изолирования каналов, согласно изобретению;

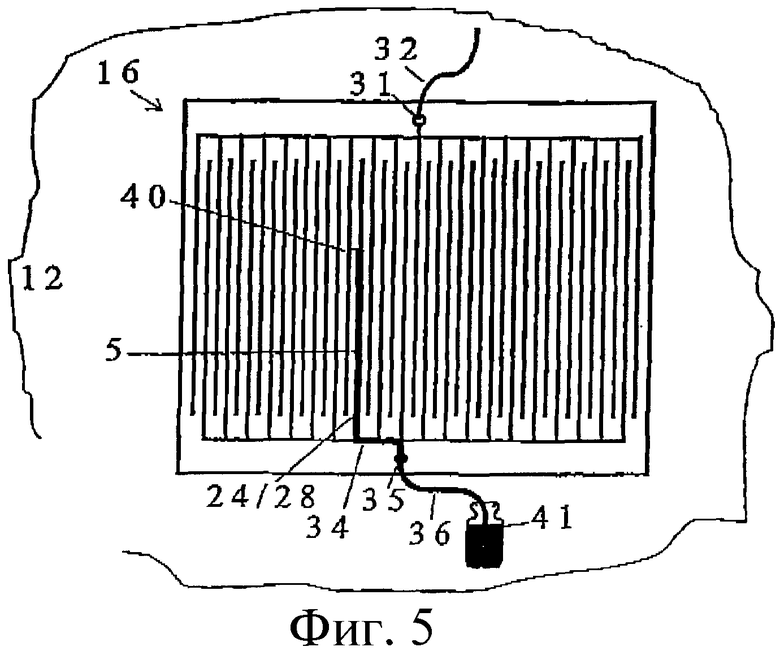

фиг.5 изображает чувствительную площадку с индикацией окрашенной жидкостью места дефекта, согласно изобретению;

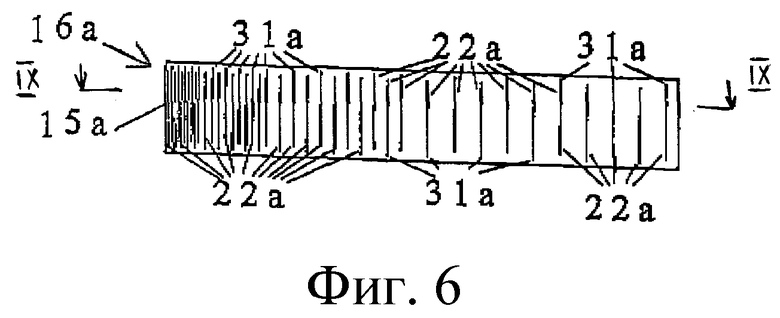

фиг.6 изображает вид сверху первой контактирующей с конструкцией поверхности чувствительной площадки для определения скорости роста трещин, согласно изобретению;

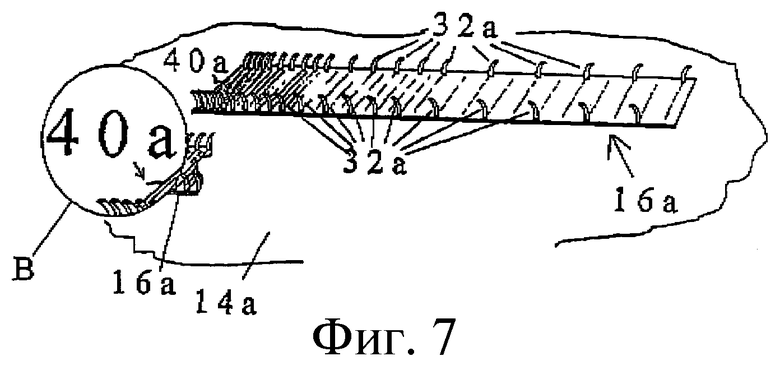

фиг.7 изображает чувствительную площадку (наклонена) для определения скорости роста трещин, содержащую усилительный вкладыш, согласно изобретению;

фиг.8 изображает чувствительную площадку, связанную со средством приведения в действие для последовательного изолирования соединений от системы контроля вакуума, согласно изобретению;

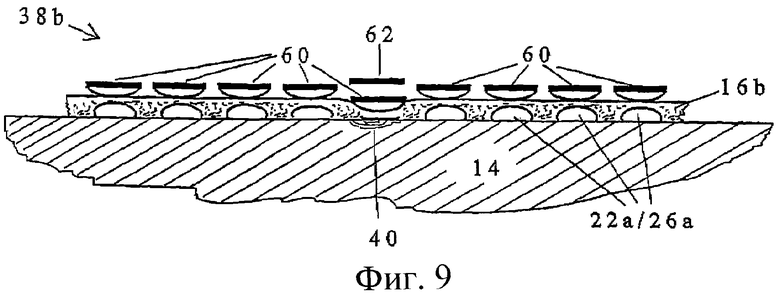

фиг.9 изображает площадку (разрез по линии IX-IX на фиг.6), содержащую объединенное изолирующее средство, содержащее множество приводов для деформации соответствующих каналов относительно конструкции для герметизации, для определения скорости роста трещин, согласно изобретению;

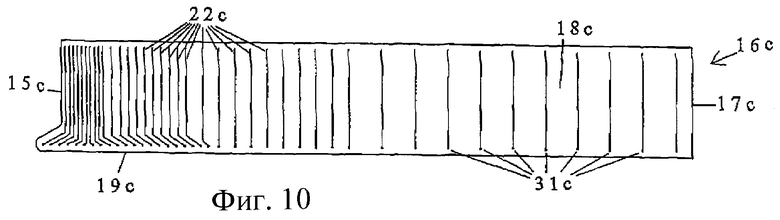

фиг.10 изображает вид сверху первой контактирующей с конструкцией поверхности чувствительной площадки, сконфигурированной для согласования с объединенным изолирующим средством, для определения скорости роста трещин, согласно изобретению;

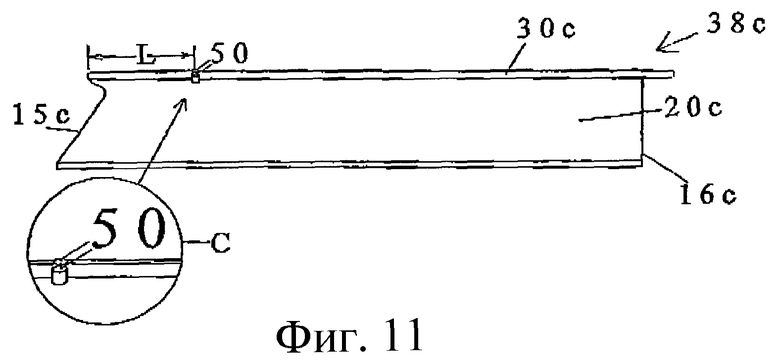

фиг.11 изображает чувствительную площадку (наклонена), содержащую части объединенного изолирующего средства, согласно изобретению;

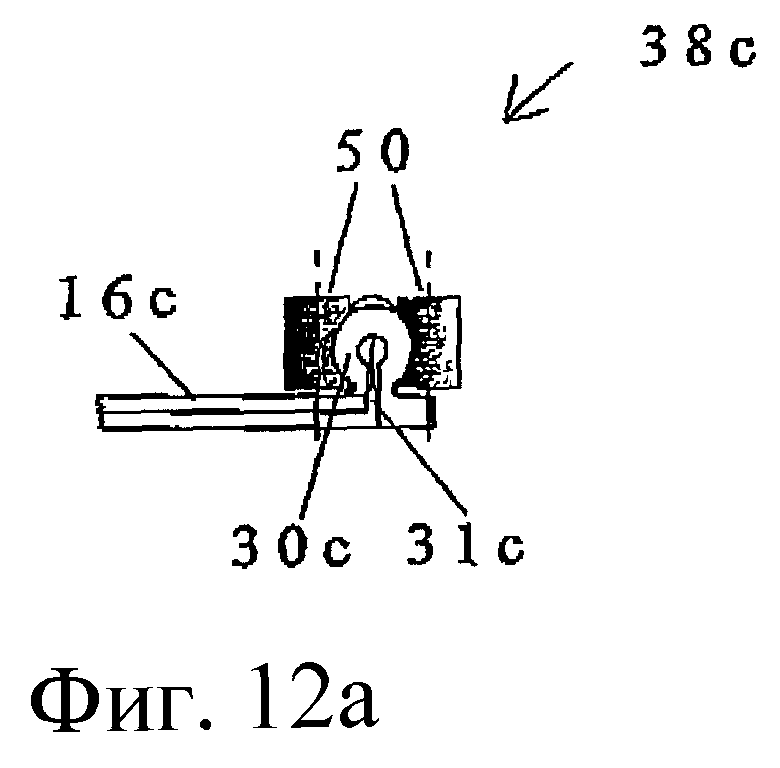

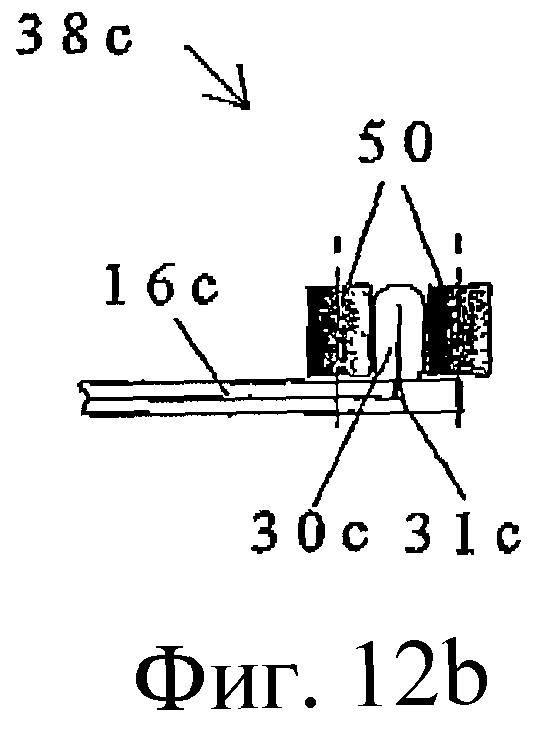

фиг.12a и 12b изображают виды вырезанных секций части чувствительной площадки, поясняющие постепенное действие изолирующего средства, согласно изобретению;

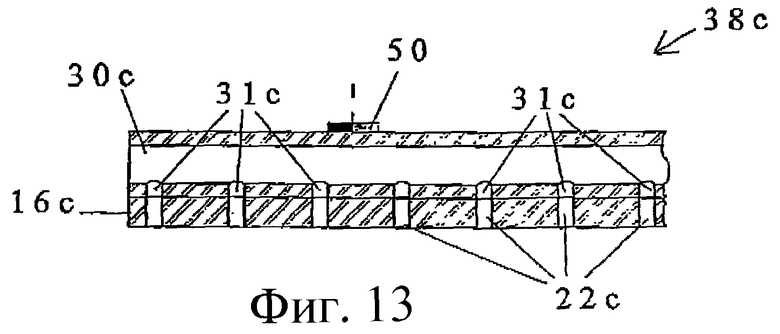

фиг.13 изображает часть чувствительной площадки выше продольного разреза через средство изоляции по текучей среде, согласно изобретению;

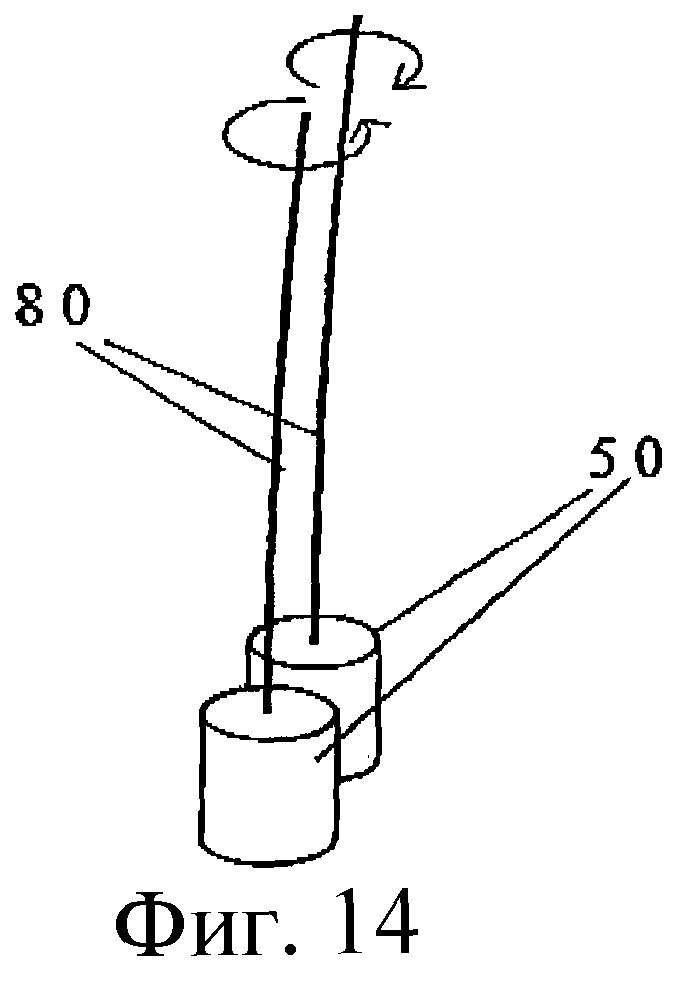

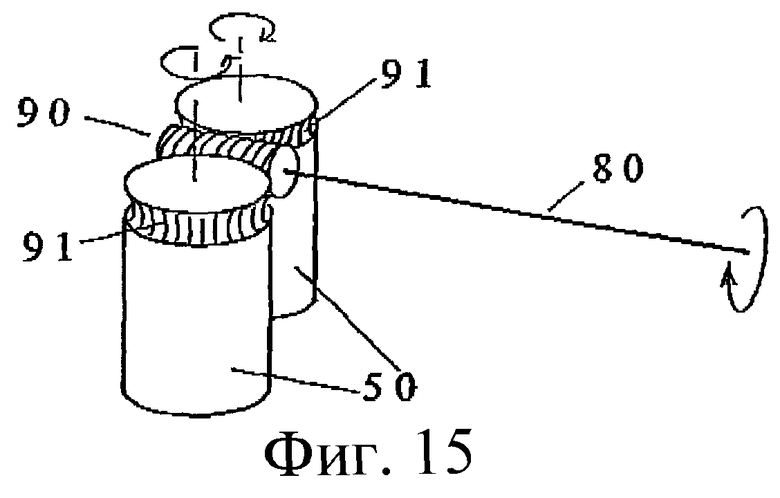

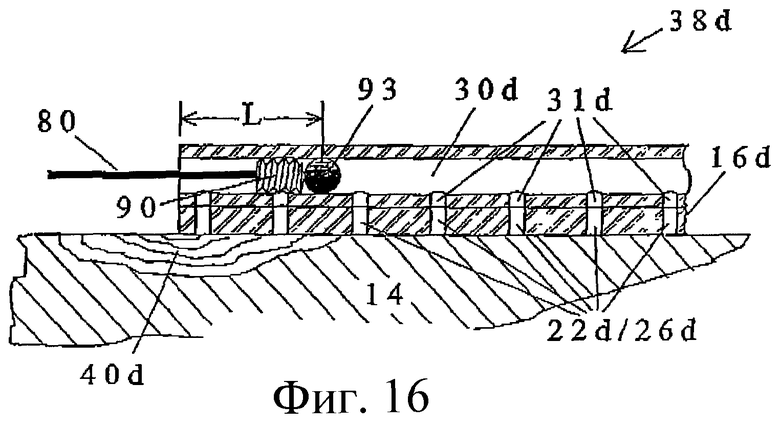

фиг.14 и 15 изображают конфигурации механического привода для изолирующего средства, согласно изобретению;

фиг.16 изображает альтернативное изолирующее средство, согласно изобретению;

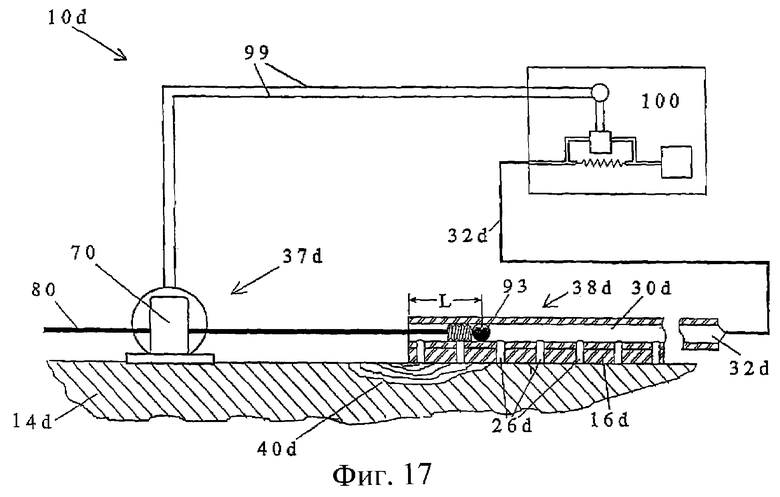

фиг.17 изображает систему для обнаружения распространения дефектов и трещин в конструкции, согласно изобретению;

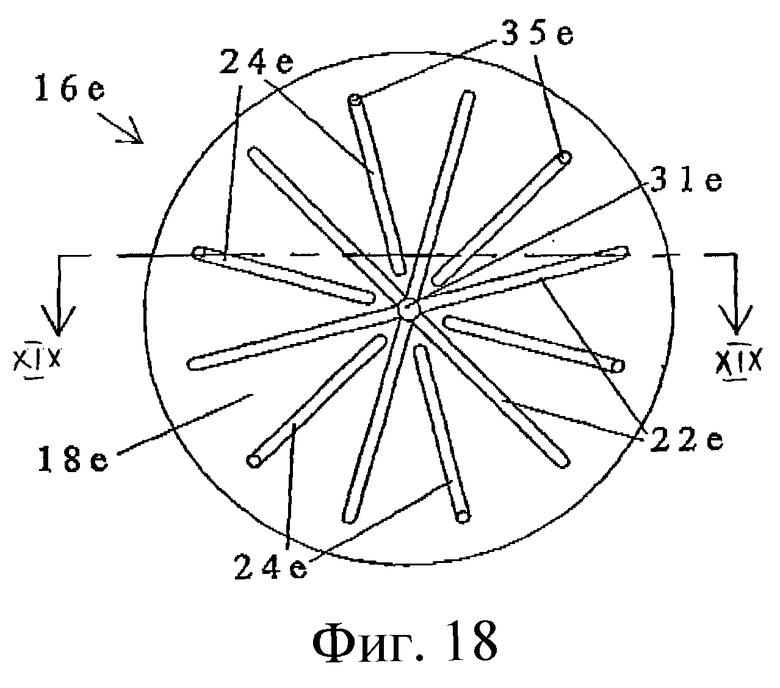

Фиг.18 изображает вид сверху первой контактирующей с конструкцией поверхности чувствительной площадки, предназначенной для размещения поверх крепежной головки заклепки, для определения поля деформаций вокруг крепежной детали, согласно изобретению;

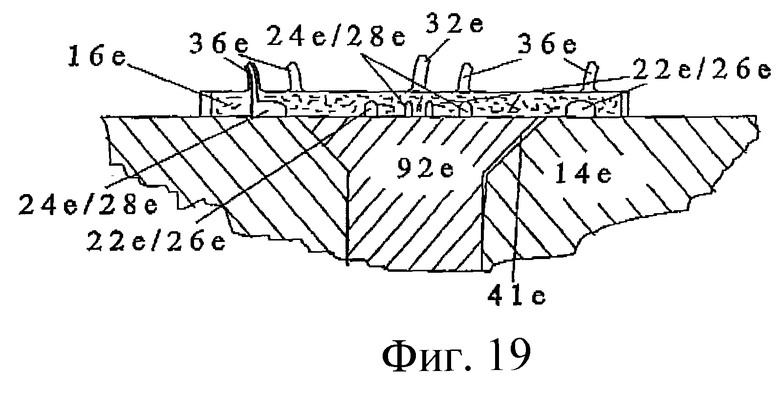

Фиг.19 изображает разрез по линии XIX-XIX на фиг.18 чувствительной площадки, наложенной поверх крепежной головки заклепки, согласно изобретению;

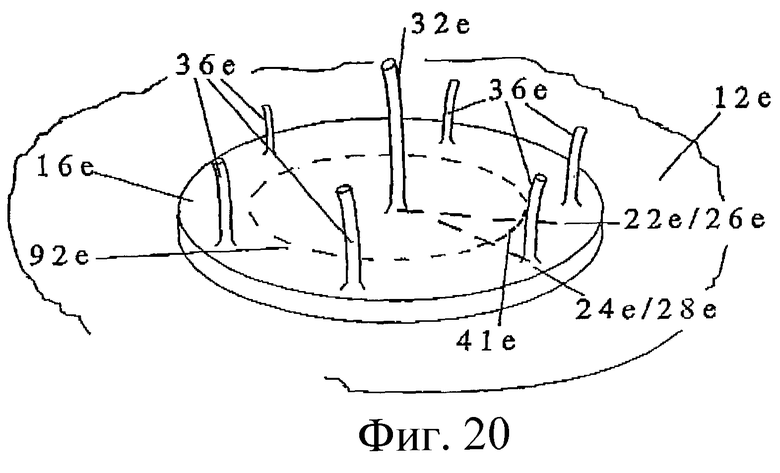

Фиг.20 изображает чувствительную площадку (наклонена), согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

Система 10 (фиг.3) для непрерывного контроля целостности конструкции 14 для обнаружения появления дефекта содержит чувствительную площадку 16, имеющую первую контактирующую с конструкцией поверхность 18 и вторую противолежащую поверхность 20. Первая поверхность 18 содержит множество первых каналов 22 и вторых каналов 24. Каналы 22, 24 представлены в виде линий на фиг.1, поскольку их ширина и интервал между ними могут быть порядка 250 мкм. На фиг.1 для пояснения ее особенности изображен увеличенный участок А.

Первые каналы 22 изолированы от вторых каналов 24 и чередуются с ними. Когда поверхность 18 площадки 16 герметично контактирует с поверхностью 12 конструкции 14, первые каналы 22 и вторые каналы 24 вместе с поверхностью 12 или конструкцией 14 образуют соответствующие множества первых и вторых полостей 26 и 28. Первое средство связи по текучей среде в форме третьего канала 30 через отверстие 31 и трубку 32 (фиг.3) обеспечивает связь по текучей среде между первыми каналами 22/первыми полостями 26 и источником 101 постоянного вакуума устройства 100 контроля. Соответственно, каналы 22/ полости 26 можно называть «вакуумными» каналами/полостями. Второе средство связи по текучей среде в форме четвертого канала 34 через отверстие 35 и трубку 36 обеспечивает связь по текучей среде между вторыми каналами 24/вторыми полостями 28 и атмосферой, т.е. отличающегося давления или вакуума относительно источника постоянного вакуума. Таким образом, каналы 24/полости 28 можно называть «атмосферными» каналами/полостями.

Изолирующее средство в форме толкателя или пробника 38 (фиг.4) включено в систему 10 для изолирования первых каналов 22/первых полостей 26 от источника вакуума. В этом варианте осуществления вся площадка 16 выполнена из эластомерного материала.

Пробник 38 в этом варианте осуществления заставляет поверхность 20 площадки 16 герметично деформировать часть площадки 16 на участках 21 поверх низлежащего участка канала 22/полости 26. Таким образом, канал 22/полость 26 изолируются от канала 30 и трубки 32 и, следовательно, изолируются от источника 101 вакуума. Как объяснено более подробно ниже, пробник 38 можно перемещать или переставлять выше и/или вдоль участка каждого из каналов 22/полостей 26 или общего канала 30, чтобы отдельно изолировать полость или группу полостей от источника вакуума.

На фиг.3 показано, что трубка 32 подсоединена к устройству 100 контроля.

Устройство 100 контроля содержит источник 101 вакуума, соединенный последовательно со средством 102 импеданса для потока текучей среды и дифференциальным датчиком 103 давления, который включен параллельно средству 102 высокого импеданса для потока текучей среды, чтобы контролировать любое изменение при условии вакуума между источником вакуума и вакуумом в каналах 22/полостях 26. Если в конструкции 14 развивается и открыта на поверхности 12 трещина или повреждение 40 (фиг.2), которая распространяется так, что образует канал связи по текучей среде между одним из каналов 22/полостей 26 и соседним каналом 24/полостью 28, будет происходить изменение величины вакуума канала 22/полости 26. Это изменение обнаруживается устройством 100 контроля, обеспечивая индикацию начального образования трещины или повреждения 40.

Таким образом, обеспечивается индикация того, что где-то в пределах площадки 16 существует трещина или повреждение 40. Чтобы определить более конкретно место нахождения повреждения или трещины 40, изолирующее средство в форме пробника 38 последовательно прикладывают к поверхности 20 в точках над местом вдоль общего канала 30, для определения затронутого канала 22, затем последовательно вдоль затронутого канала 22. Величина силы, прикладываемой пробником 38, достаточна для герметизации каналов 30 или 22 относительно конструкции 14, чтобы таким образом герметизировать соответствующую полость 26. Если после приложения этой силы изменения в показаниях устройства контроля нет, то трещина или повреждение 40 не располагается под этим местом или не связано по текучей среде с конкретными каналами 22/полостями 26 или каналом 22/полостью 26. Однако когда есть изменение величины вакуума, показываемое устройством контроля при прикладывании силы пробником 38, тогда участок трещины или повреждения 40 расположен под этим местом или находится в пределах изолированной теперь части этих конкретных каналов 22/полостей 26 или канала 22/полости 26.

Пробник 38 может иметь форму, показанную на фиг.4, обеспечивающую в каждый момент времени изолирование только одного отдельного канала 22. В качестве альтернативы, изолирующее средство может иметь такую форму, чтобы последовательно изолировать каждый из каналов 22, для постепенной герметизации каждого из каналов 22.

В описанном выше способе пробник 38 используют для вакуумных каналов 22/полостей 26. Однако понятно, что по существу такого же эффекта можно достичь, применяя пробник к «атмосферным» каналам 24/полостям 28. Если пробник 38 применяют к части площадки 16 для герметизации атмосферного канала 24/полости 28 в месте между трещиной 40 и четвертым каналом 34 (и полагая, что трещина 40 также связана по текучей среде с соседним «вакуумным» каналом 22/выемкой 26), то устройство контроля укажет изменение вакуума, потому что теперь нет утечки в атмосферу. При постепенном изолировании с помощью пробника 38 можно определить местоположение дефекта 40.

Вместо пробника 38, или в дополнение к нему, для визуальной индикации местоположения дефекта можно использовать окрашивание. На фиг.5 показана прозрачная чувствительная площадка 16 из прозрачного или полупрозрачного материала, прикрепленного к поверхности 12. После обнаружения дефекта источник 41 окрашенной жидкости 5 соединяют с каналами 24/полостями 28 через трубку 36, отверстия 35 и канал 34. Красящее вещество 5 медленно всасывается в полости 28 и по существу останавливается при достижении трещины 40 из-за высокого импеданса для текучей среды, который трещина 40 представляет для красящего вещества по сравнению с воздухом. Таким образом, обеспечивается визуальная индикация местоположения трещины 40.

На фиг.6-8 показано, как можно использовать вариант осуществления системы 10a для отслеживания распространения дефекта повреждения или трещины 40 в случае, когда были обнаружены повреждение или трещина или известно, что они существуют. В этом способе альтернативная площадка 16a находится на участке, расположенном так, что трещина 40 проходит от края 15a площадки 16a и связана с атмосферой. Площадка 16a выполнена только с каналами 22a и с отдельной чередующейся связью на конце через сквозные отверстия 31a с соответствующими трубками 32a (фиг.6, 7 и 8). Далее, можно конфигурировать интервал между каналами 22a, проходящими от трещины на краю 15a, чтобы он увеличивался. Это делается для удобства при измерении скорости роста трещин, из-за ускоряющейся скорости распространения усталостного растрескивания.

На фиг.6 представлен вид сверху первой входящей в контакт с конструкцией поверхности чувствительной площадки 16a, каналы 22a, ступенчато увеличивающийся интервал между ними и их отдельные соединения через сквозные отверстия 31а с трубками 32a (фиг.7).

На фиг.7 представлена чувствительная площадка 16a, которая наклонена, и изображены трубки 32a и трещина 40a. Дополнительно показана увеличенная часть В области трещины 40a.

На фиг.8 представлен схематический вид чувствительной площадки 16a, подсоединенной к изолирующему средству 38a приведения в действие для последовательного изолирования каналов 22a от системы 100 контроля вакуума. Изолирующее средство 38а выполнено в форме выключателя или коммутатора и по выбору управляет связью между трубками 32a (и, таким образом, каналами 22a) и системой 100, или более конкретно, источником 101 вакуума системы 100. Последовательное изолирование (или средство 38a) может осуществляться при вращении, линейном перемещении и осуществляется посредством селективного перекрывания связи между трубками 32a и источником 101 вакуума. В заявленном устройстве изолирующее средство 38a и связанные с ним трубки 32a настольно малы по объему, насколько возможно, для снижения задержки во времени и, следовательно, улучшения чувствительности системы 10a.

Пусть повреждение или трещина 40a простирается до края 15a площадки 16a, но еще не распространилась до пересечения первого из каналов 22а. В этой ситуации устройство контроля не обнаружит изменения величины вакуума, т.е. повреждение или трещина не распространилась до первого из каналов 22a. Со временем, если и когда повреждение или трещина 40 распространится до первого из каналов 22a, устройство 100 контроля обнаружит изменение величины вакуума. В это время пересеченный канал 22a может быть изолирован от источника постоянного вакуума изолирующим средством, например изолятором 38a, перекрывающим связь между трубкой 32a и источником 101 вакуума. Если требуется, уже изолированный канал 22a можно полностью отсоединить от системы контроля вакуума и вывести в атмосферу. Эта изоляция/вывод может происходить автоматически при обнаружении заранее определенного изменения величины вакуума. Существует удобный контур обратной связи, в котором можно использовать электрическое переключающее средство, включенное в схему 104 контроля системы 100, для включения миниатюрного редукторного привода или аналогичного приводного средства, включенного в изолятор 38a, для последовательного перекрывания трубок 32a до тех пор, пока происходит падение давления в результате изолирования по текучей среде, и устанавливать изолирующее средство в новом положении. В качестве альтернативы, можно использовать заранее определенный шаговый двигатель/микропроцессорное программируемое устройство.

После того как первый из пересеченных каналов 22a изолирован и/или отсоединен, устройство 100 контроля возвращается к считыванию в устойчивом состоянии до тех пор, пока трещина или повреждение 40a не распространится так, что пересечет следующий вакуумный канал 22a. Таким образом, путь распространения трещины может быть зарегистрирован очень точно. Кроме того, при прохождении пробника 38 изолирующего средства (фиг.4) вдоль подвергаемого воздействию вакуумного канала 22a после обнаружения трещины, пересекающей канал 22a, может быть точно определено местоположение точки пересечения трещины 40 с вакуумным каналом 22a, обеспечивая точное указание пути распространения трещины или повреждения 40.

На фиг.9 изображен еще один вариант выполнения системы, в которой изолирующее средство 38b является магнитоуправляемым. Изолирующее средство 38b содержит множество приводов 60, которые встроены в площадку 16b. Приводы 60 имеют форму магнитных толкателей. Изолирующее средство 38b также содержит динамический магнит 62, который закреплен в опоре (не показана) так, что может перемещаться вдоль участка над каждым из приводов 60. Привода 60 и магнит 62 имеют один и тот же магнитный полюс. При скольжении динамического магнита 62 над приводом 60 привод 60 перемещается в нисходящем направлении, нажимая на низлежащий канал 22a/полость 26. Для управления движением и положением динамического магнита 62 можно использовать программируемый шаговый двигатель (не показан), чтобы изолировать каналы 22a/полости 26 в любой последовательности.

На фиг.10-14 представлен дополнительный вариант осуществления системы. Этот вариант включает в себя чувствительную площадку 16c, имеющую только множество первых каналов 22c, которые разнесены друг от друга с постепенно увеличивающимся расстоянием от края 15с площадки к противоположному краю 17c. Конец каждого канала 22c рядом с продольным краем 19c площадки снабжен соответствующим сквозным отверстием 31с. Сквозные отверстия 31c связаны с первым средством связи, которое в этом варианте осуществления имеет форму канала 30c (объединенного канала), выполненного за одно целое с площадкой 16c и проходящего по противолежащей или обратной стороне 20c площадки 16c. Объединенный канал 30c связан по текучей среде с системой 100 (фиг.3) для обеспечения связи по текучей среде между каналами 22c и источником 101 постоянного вакуума.

Канал 30c в этом варианте осуществления также образует часть изолирующего средства 38c для управляемого изолирования каналов 22c (и связанных полостей 24c) от источника вакуума. Изолирующее средство 38c содержит пару прижимных роликов 50, расположенных на противоположных сторонах от канала 30c. К роликам 50 прикладывают противодействующий направленный вращающий момент, чтобы заставить их перемещаться по каналу 30c, перекрывая канал 30c путем зажимания. Когда это происходит, участок L1 канала 30c позади роликов 50 эффективно изолируется от источника 101 вакуума. Соответственно, каналы 22c, которые связаны с участком L1 через отверстия 31c, также изолируются от источника 101 вакуума. Таким образом, изолирующее средство 38c может постепенно изолировать от источника вакуума все каналы 22c.

На фиг.14 представлена конструкция для передачи вращающего момента роликам 50. В этом варианте осуществления каждый из роликов 50 прикреплен к гибкому проводному ведущему валу 80, который приводится либо одним двигателем и коробкой передач, либо двумя отдельными двигателями (не показаны).

На фиг.15 изображен альтернативный вариант приводного устройства для роликов 50. В этом варианте осуществления червяк 90 зацепляется с соответствующими зубчатыми венцами 91, образованными на смежных осевых концах роликов 50, где червяк 90 подсоединен к гибкому ведущему валу 80, который, в свою очередь, приводится двигателем (не показан).

На фиг.16 изображен еще один вариант осуществления изолирующего средства 38d. В этом варианте изолирующее средство 38d содержит сферический сальник 93 и средство в форме червяка 90 для перемещения сальника 93 по каналу 30d. Сальник 93 герметизирует участок L1 канала 30d от источника вакуума системы 100. Система 100 связана с концом канала 30d на стороне сальника 93, противоположной червяку 90. Приведение в действие передается червяку 90 от двигателя (не показан) через гибкий проводной ведущий вал 80. Должно быть понятно, что сальник 93 эффективно герметизирует каналы 22d и связанные с ними полости 26d, которые связаны с участком L1, от источника вакуума. Червяк 90 сам пробивает свой путь по внутренней части канала 30d. Хотя в этом варианте осуществления сальник 93 изображен в виде сферического сальника, возможны другие формы, типа цилиндрического стержня или заготовки с закругленным передним концом. Полагаем, что вариант осуществления канала 38d с червяком 90 и сальником 93 в этих обстоятельствах может быть лучшим выбором с технической точки зрения, поскольку высверленное отверстие канала 30d обычно составляет лишь 0,5 мм.

В каждом из примеров приводимый в действие с помощью линии гибких проводных валов, миниатюрный редукторный приводной электродвигатель, шаговый двигатель/микропроцессорное программируемое устройство или аналогичное приводное средство, управляемое сигнальной схемой системы 100 контроля, образует остальную часть изолирующего средства 38c и 38d.

На фиг.17 изображен пример полной системы 10d, в которой используются изолирующее средство 38d фиг.16 и приводное средство 37d, содержащее редукторный привод 70 для приведения вала 80, который является продольно шлицевым, чтобы обеспечить возможность свободного продольного перемещения. Электроэнергия подводится к приводу 70 через проводники 99 и источник электроэнергии системы 100 контроля вакуума, в ответ на неблагоприятный вакуум, обнаруженный через трубку 32d.

Трещина 40d в подложке 14d изображена проходящей под площадкой 16d. Поскольку она постепенно пересекает каждую полость 26d, монитор 100 через трубку 32d обнаруживает повышение перепада давления до заранее определенной величины. В ответ на это электрический ток поступает через проводники 99 в редукторный привод 70. Двигатель вращает вал 80, продвигая винт 90 и сальник 93 через объединенный канал 30d к следующему положению изоляции, заканчивающемуся падением перепада давления ниже заранее определенной величины, и обнаруживается системой 100 контроля вакуума, в результате чего прекращается подача электрического тока на привод 70. Таким образом, точные отметки роста трещин могут быть объединены с усталостью или циклами, с целью предсказания скорости распространения.

На фиг.18, 19 и 20 представлены дефекты, производимые пластической деформацией, а не фактической трещиной.

Фиг.18 изображает вид сверху первой входящей в контакт с конструкцией поверхности 18e чувствительной площадки 16e, предназначенной для размещения поверх крепежной головки заклепки для определения поля деформаций вокруг крепежной детали. Она имеет радиальную конфигурацию вакуумных каналов 22b с общим соединением с трубкой 32e через сквозное отверстие 31е. Кроме того, она имеет чередующиеся атмосферные каналы 24e, сообщающиеся на внешних концах через сквозные отверстия 35e с атмосферными трубками 36e.

На фиг.19 представлена чувствительная площадка 16e (в разрезе), расположенная поверх аналогичного разреза через крепежную головку 92e заклепки и закрепляемую деталь 14e.

На фиг.20 изображен наклонный вид чувствительной площадки 16e, помещенной на поверхность 12e детали 14e. Окружность низлежащей головки заклепки 92e показана легкой прозрачной линией. Трубка 32e подсоединена к системе 100 контроля вакуума (не показана). Сегмент окружности, показанный утяжеленной прозрачной линией 41e, изображает разделение границы раздела между заклепкой 92e и смежной частью отверстия в детали 14e (фиг.19). Это является результатом упругой или пластической деформации в материале крепежной детали. Система 100 контроля вакуума обнаруживает и измеряет утечку между вакуумной полостью 22e/26e и атмосферной полостью 24e/28e. Выборочно изолируя каналы 36e, можно определить разделение 41e границы раздела в креплении. Таким образом, система дает первую индикацию пластической деформации. Обычно это является трудной задачей, особенно, если было выполнено предварительное напряжение крепления.

Специалистам в данной области техники очевидно, что можно делать многочисленные модификации и видоизменения, не отступая при этом от основных концепций изобретения. Площадку можно делать любой формы. Точно также, каналы 22, 22a, 22b, 22c, 22d и 22e, 24, 24e, 30, 30c, 30d и 34 изображены как находящиеся только на поверхности 18 площадки 16, 16a, 16b, 16c, 16c, 16c, 16d и 16ea. Однако аналогичные каналы также можно образовывать на противолежащей поверхности 20 площадки, чтобы упомянутые площадки могли одновременно контролировать состояние поверхности смежных граничащих конструкций. В этом отношении площадки можно образовывать как часть соединения между конструкциями, и более конкретно, можно делать из эластомерного связующего или герметизирующего материала.

Описаны варианты осуществления, в которых каналы 22 и 22a/полости 26 герметизируют посредством применения силы либо непосредственно к каналам 22 и 22a/полостям 26 (фиг.4 и 9), либо к трубкам 32c (фиг.7 и 20), связанным по текучей среде с каналами и полостями. Однако в альтернативном варианте осуществления площадки 16 и 16a можно снабдить трубками (фиг.7 и 8), которые, вместо того, чтобы подвергаться воздействию сжимающей силы снаружи, каждая может быть снабжена внутренним отдельно приводимым клапаном, чтобы открывать или перекрывать канал связи с источником вакуума. Предусмотрены другие варианты осуществления, в которых каждый из каналов 22 и 22a снабжен своим собственным внутренним клапаном, который может отдельно управляться для открывания и перекрывания связи между каналами 22 и 22a и каналом 30. Применение микроэлектронных машин может улучшить практические аспекты работы с миниатюрными изолирующими средствами.

Изобретение относится к области испытательной техники и предназначено для обнаружения и измерения распространения дефектов в детали или конструкции. Техническим результатом изобретения является обеспечение возможности непрерывного контроля детали или конструкции для индикации на ранней стадии их возможного повреждения и контроля роста повреждения или трещины. Этот технический результат обеспечивается за счет того, что изобретение содержит чувствительную площадку, имеющую поверхность, которая содержит множество первых каналов и чередующихся с ними вторых каналов. Поверхность герметизирована на поверхности конструкции так, что первые и вторые каналы вместе с поверхностью образуют соответствующие множества первых и вторых полостей. Первые полости связаны по текучей среде с источником вакуума через третий канал. Вторые полости сообщены с атмосферой через четвертый канал, через отверстие и трубку. Высокий импеданс последовательно размещен между источником вакуума и множеством первых полостей. Дифференциальный датчик давления включен параллельно высокому импедансу и контролирует изменение величины вакуума в полостях. Если повреждение, развивающееся в конструкции, открыто на поверхности и распространяется, образуя канал связи по текучей среде между одной из полостей и смежной полостью, произойдет изменение величины вакуума в полости, которое будет обнаружено датчиком. 3 н. и 19 з.п. ф-лы, 20 ил.

| WO 9427130 A1, 24.11.1994.US 5404747 A, 11.04.1995.US 4979390 A, 25.12.1990.US 4135386 A, 23.01.1979.SU 347611 A, 10.08.1872.SU 1288517 A1, 07.02.1987. |

Авторы

Даты

2005-11-10—Публикация

2001-05-03—Подача