Настоящее изобретение относится к датчику давления, имеющему признаки, указанные в преамбуле п.1 формулы.

Датчики упомянутого типа используются в устройствах для регистрации давления текучих сред (жидких и газообразных веществ) в различных областях, например в автомобильной промышленности, домашнем хозяйстве и производстве бытовой техники, производстве кондиционеров воздуха и санитарно-технических нагревателей воды в целом. Эти регистрирующие устройства обычно содержат кожух, задающий камеру с впускным отверстием для текучей среды, давление которой необходимо измерить, датчик давления размещен в камере таким образом, что участок его диафрагмы подвергается воздействию текучей среды. На диафрагме, которая, по меньшей мере, частично выполнена из электроизоляционного материала (например, керамического материала или металлического материала, по меньшей мере, частично покрытого изолирующим слоем), размещен или продолжается, по меньшей мере, частично, регистрирующий элемент, приспособленный для регистрации изгибания или деформации этой же самой диафрагмы; устройство также обычно содержит печатную монтажную плату, по меньшей мере, частично размещенную в камере кожуха, в изолированном участке относительно впускного отверстия текучей среды.

В некоторых вариантах корпус датчика, обычно выполненный из электроизоляционного материала, в одной или более частях сам по себе поддерживает компоновку схемы, сконфигурированную для обработки сигнала, указывающего изгибание диафрагмы и, таким образом, давление текучей среды. В большинстве известных вариантов эта компоновка схемы содержит печатную монтажную плату, обычно выполненную из стеклотекстолита, на котором выполнен рисунок электрической схемы, составленный из множества дорожек, выполненных из электропроводящего материала. На плате смонтированы различные компоненты схемы, например конденсаторы, резисторы, интегральные схемы, соединенные с вышеупомянутыми дорожками. Плата с соответствующими компонентами монтируется на корпусе датчика таким образом, чтобы находиться в связи с помощью сигналов с регистрирующим элементом, размещенным на диафрагме и состоящим, например, из резистивного моста.

Настоящее изобретение по существу имеет цель предоставить датчик давления с улучшенной конструкцией и/или функциональными возможностями относительно предшествующего уровня техники, в частности, в отношении сокращения общих размеров и производственных затрат для вышеупомянутой компоновки схемы, в отношении производственной надежности датчика и его эксплуатационной надежности и точности.

Эти и другие цели, которые будут понятны далее, достигаются в соответствии с изобретением посредством датчика давления, посредством способа изготовления датчика давления и посредством устройства, включающего в себя датчик давления, имеющий признаки, указанные в приложенной формуле изобретения, которые формируют неотъемлемую часть технического раскрытия, предоставляемого в отношении изобретения.

Дополнительные цели, параметры и преимущества настоящего изобретения будут ясны из нижеследующего подробного описания и из приложенных чертежей, предоставляемых только в иллюстративных целях, а не в целях ограничения, причем:

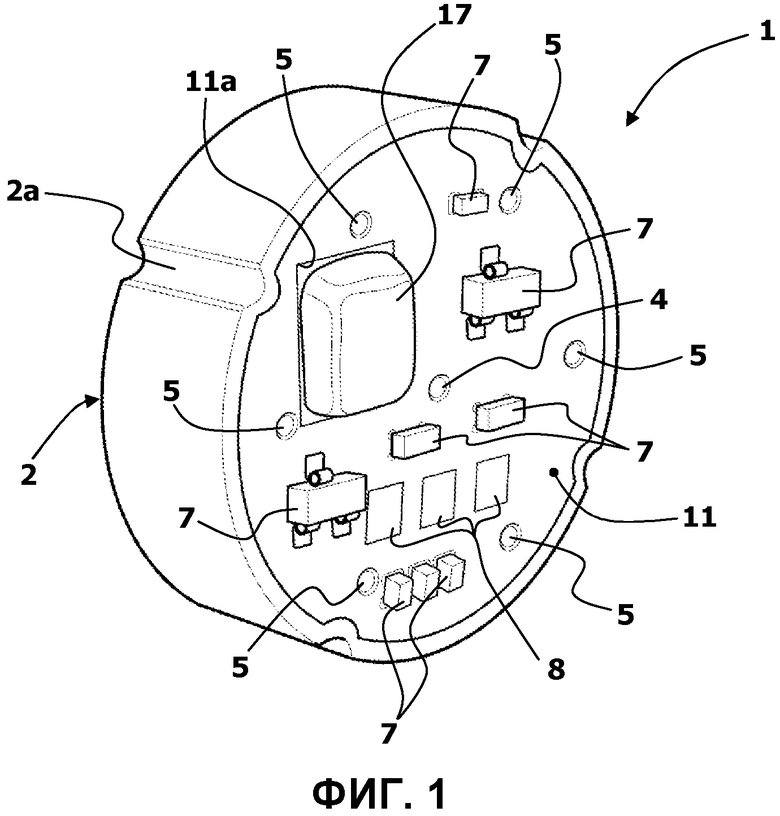

Фиг.1 изображает схематический вид в перспективе датчика давления в соответствии с изобретением;

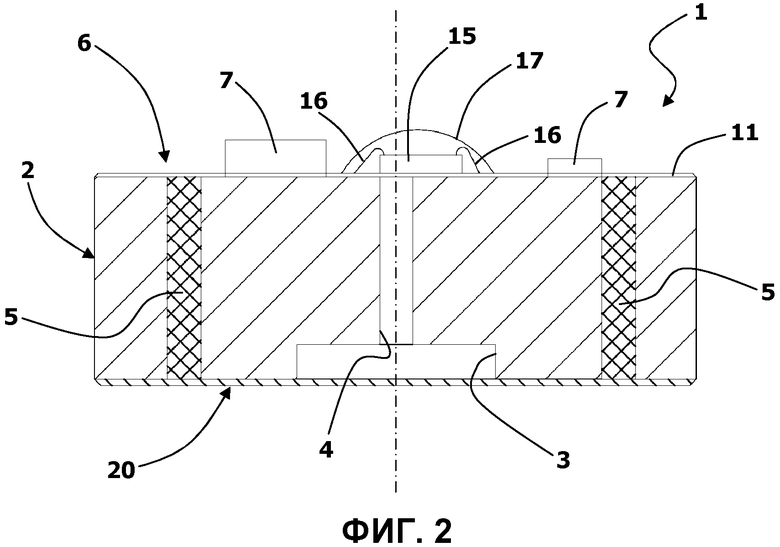

Фиг.2 - схематическое сечение датчика давления в соответствии с изобретением;

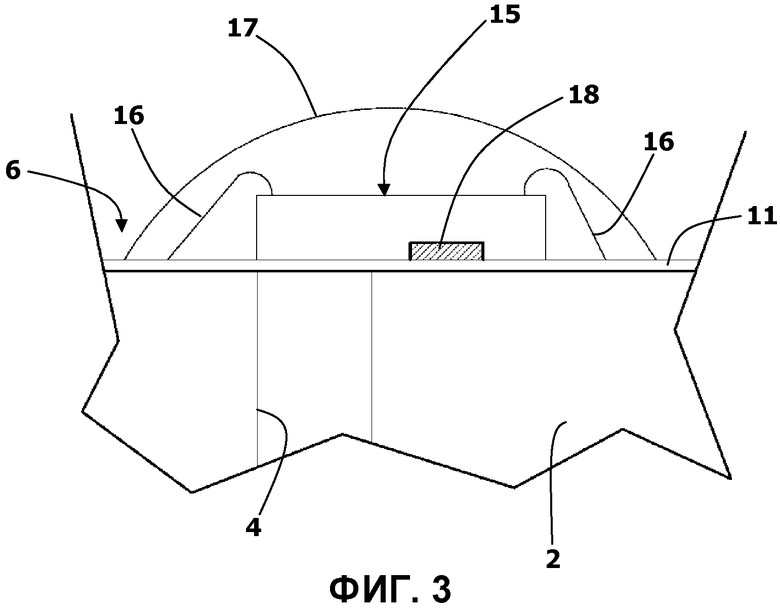

Фиг.3 - увеличенная деталь датчика на Фиг.2;

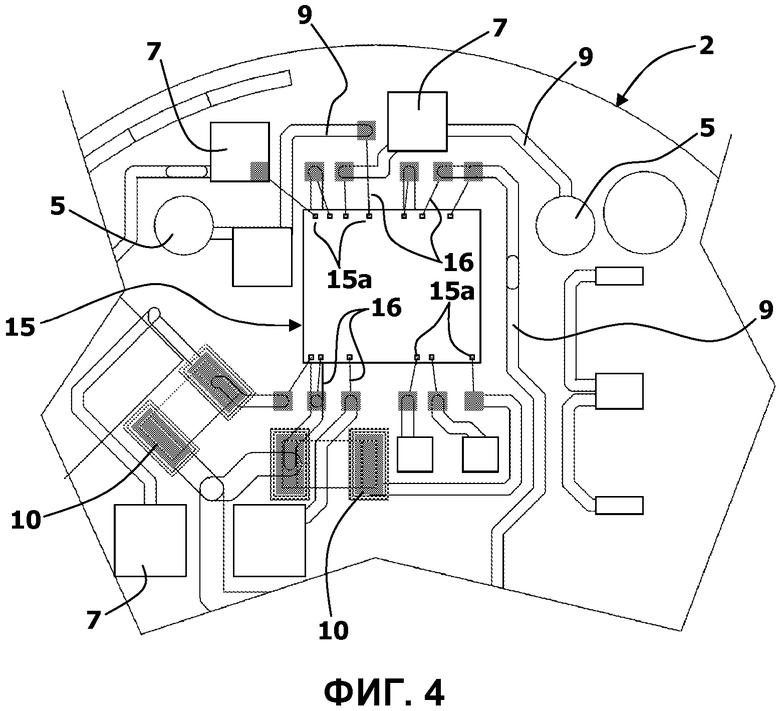

Фиг.4 - вид в плане, частичный и схематичный, датчика давления в соответствии с изобретением с удаленными некоторыми элементами для большей ясности изображения;

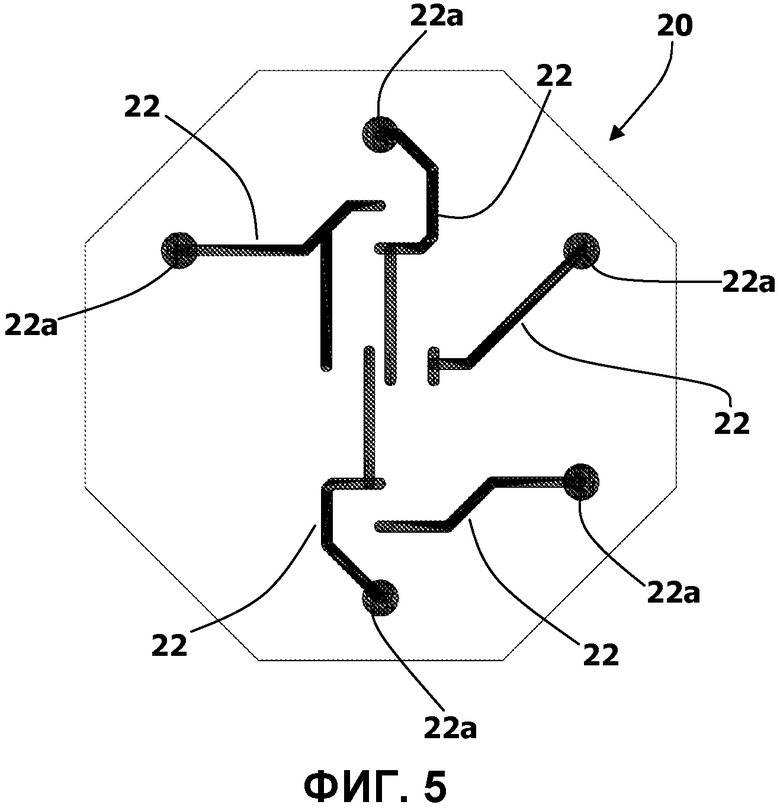

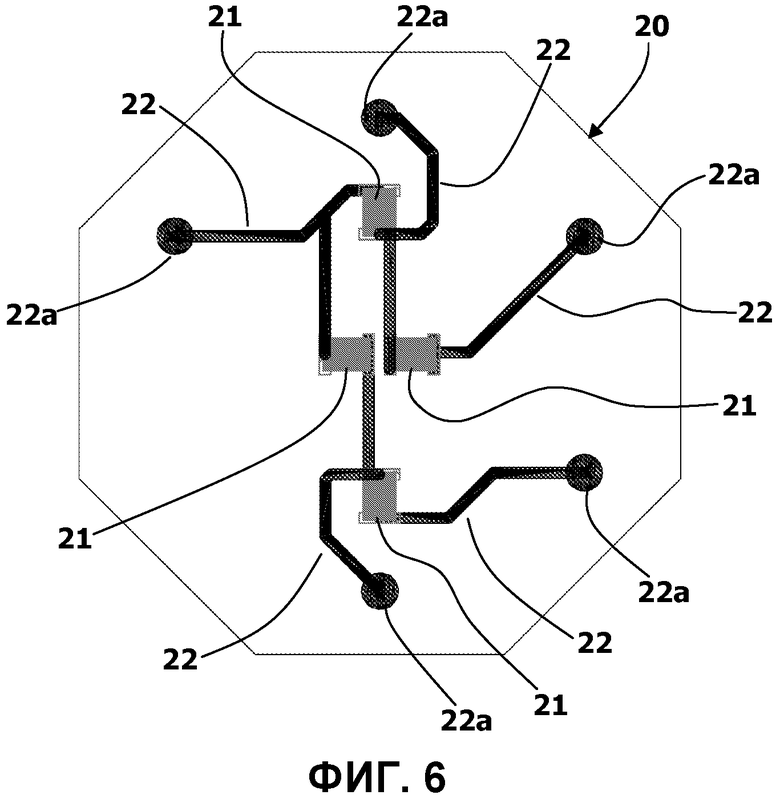

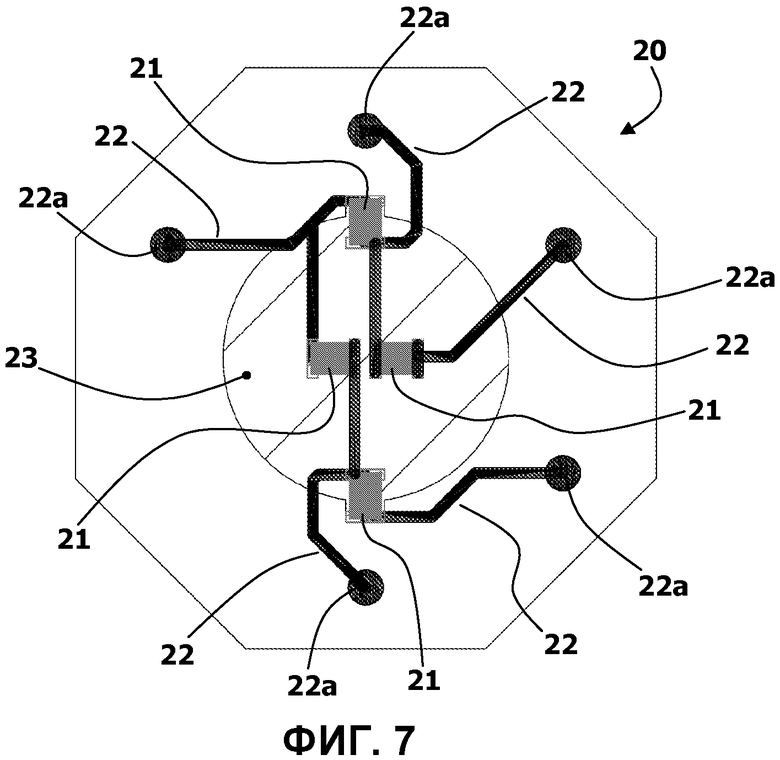

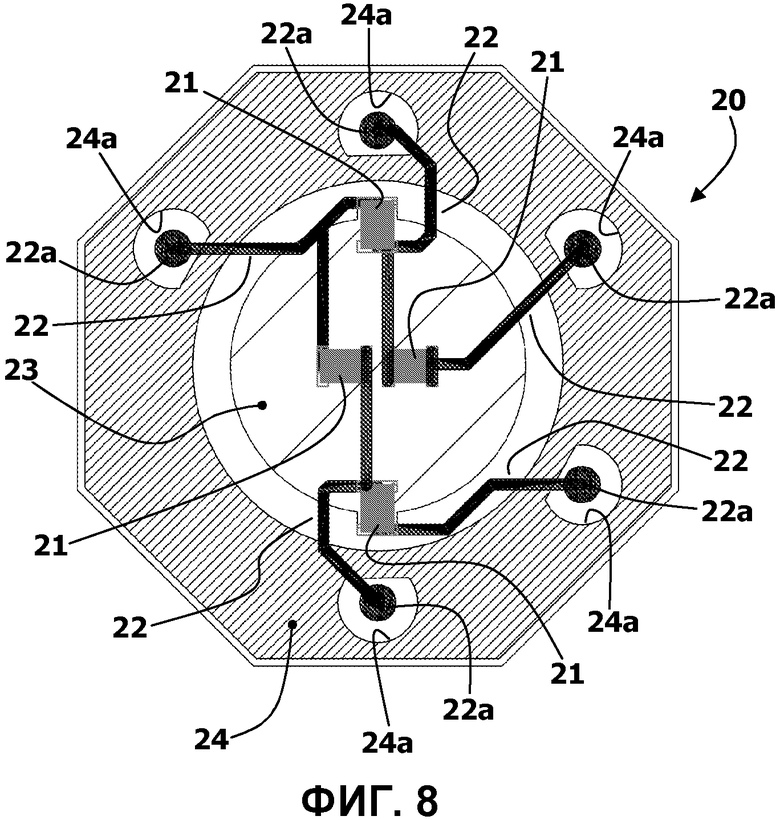

Фиг.5-8 - схематические виды в плане компонента датчика давления в соответствии с изобретением на различных этапах соответственного производственного процесса;

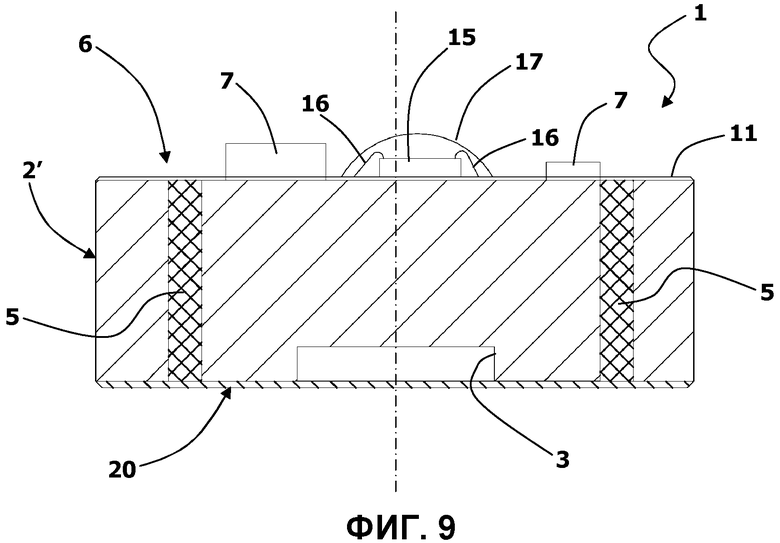

Фиг.9 - схематическое сечение, подобное сечению на Фиг.2, показывающее датчик давления в соответствии с возможным вариантом изобретения.

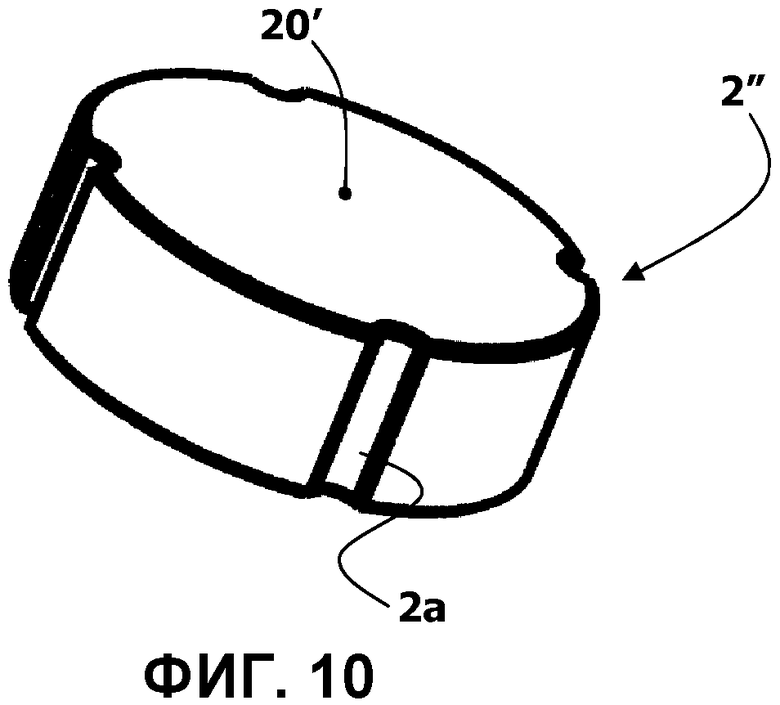

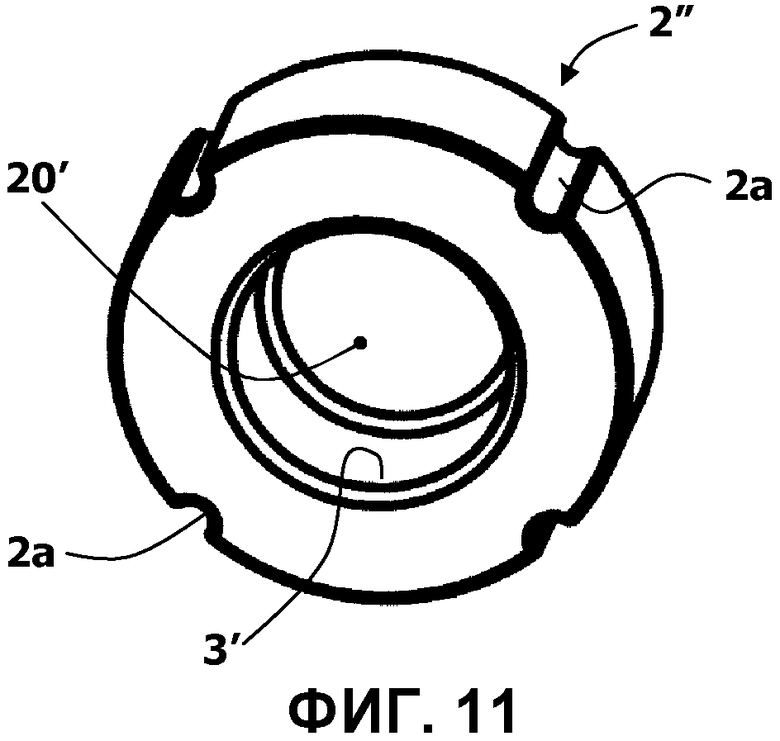

Фиг.10 и 11 - схематические виды в перспективе под различными углами корпуса, выполненного из электроизоляционного материала, используемого для изготовления датчика давления в соответствии с дополнительно возможным вариантом изобретения.

Далее в настоящем описании такие термины, как "верхний" и "нижний", используются для простого пространственного обозначения, чтобы облегчить описание деталей, показанных на чертежах.

Номером 1 на чертежах 1 и 2 обозначен в целом датчик давления в соответствии с настоящим изобретением. В приведенном в качестве примера варианте реализации, датчик 1 имеет основной корпус 2, предпочтительно выполненный из электроизоляционного материала, например из керамического материала, или ему подобного, например из оксида алюминия, причем такой корпус 2 предпочтительно, но не обязательно, выполняется монолитным и имеющим в целом цилиндрическую форму, с некоторыми опорными или посадочными местами по периметру, одно из которых обозначено как 2a. В корпусе 2 задана глухая полость или компрессионная камера, обозначенная как 3 на Фиг.2, на удалении от ее нижней поверхности сделано сквозное отверстие 4 или канал передачи давления, причем такие камера и канал, предпочтительно, но не обязательно, размещены по существу коаксиально с осью корпуса 2. Канал 4 проходит через корпус 2 насквозь, открываясь на конце или на поверхности самого корпуса, напротив поверхности, на которую выходит камера 3.

В корпусе 2 задаются дополнительные сквозные отверстия, некоторые из которых обозначены номером 5, проходящие через корпус в периферическом положении относительно камеры 3 и канала 4. Предпочтительно, по меньшей мере, внутренняя цилиндрическая поверхность этих отверстий 5 покрыта тонким слоем, выполненным из электропроводящего материала, в частности металла; далее отверстия 5 определяются для простоты как металлизированные отверстия.

Корпус 2 поддерживает на своей верхней поверхности компоновку схемы или схему, обозначенную в целом как 6, содержащую множество компонентов схемы, введенных общеизвестным в данной области техники образом, и, по меньшей мере, одну интегральную схему. Схема 6 сконфигурирована для получения функциональных возможностей, обычно связанных с датчиками давления известного типа, например, запланированных для обработки сигнала (регистрации сигнала, усиления сигнала, формирования сигнала, обработки сигнала), отображающего давление, измеряемое так, как описано далее. Некоторые из вышеупомянутых компонентов схемы, которые предполагаются как резисторы, конденсаторы и диоды, обозначены номером 7, а номером 8 обозначены, но исключительно на Фиг.1, клеммы или контактные площадки для внешнего электрического подсоединения датчика 1.

В соответствии с признаком изобретения непосредственно на верхней поверхности корпуса 2 выполнен рисунок электрической схемы, содержащий множество дорожек, выполненных из электропроводящего материала, непоказанных на Фиг.1, и изготовленных методом трафаретной печати или нанесенных непосредственно на упомянутую верхнюю поверхность корпуса 2; также непосредственно на поверхности корпуса 2 могут быть сформированы компоненты схемы, например изготовленные методом трафаретной печати резисторы. Таким образом, в соответствии с таким признаком, формирующий корпус 2 керамический материал используется непосредственно как подложка для схемы 6 датчика 1, не требуя специальной стеклотекстолитовой печатной монтажной платы, как это обычно происходит в датчиках в соответствии с традиционным подходом в данной области техники и, таким образом, даже не требуя прикрепления такой платы к корпусу 2.

Вышеупомянутые дорожки размещены таким образом, чтобы оставить на верхней поверхности корпуса 2 зону, предназначенную для установки интегральной схемы или микросхемы, что отдельно описывается далее. Некоторые из вышеупомянутых проводящих дорожек и резисторов, сформированных на верхней поверхности корпуса 2, видны на Фиг.4 (причем описываемый далее защитный слой не отображен), соответственно обозначенные как 9 и 10. Компоненты 7 присоединяются к дорожкам 9, например, посредством сварки, хотя вышеупомянутая микросхема соединяется с соответствующими дорожками 9 или компонентами 7 с помощью другого способа, описываемого далее. Клеммы 8 могут быть получены непосредственно из соответствующих участков дорожки 9 или, если конфигурируются как дополнительные части, они соединяются с такими дорожками, например, посредством сварки.

В соответствии с предпочтительным признаком дорожки 9 и возможные, изготовленные методом трафаретной печати резисторы 10 покрыты защитным слоем, выполненным из влагостойкого полимерного материала, обозначенного как 11. Слой 11 открыт локально, или он имеет окна, по меньшей мере, в точках соединения некоторых компонентов 7 схемы на проводящих дорожках 9. Слой 11 также имеет локальное отверстие или окно, обозначенное как 11a только на Фиг.1, в зоне монтажа вышеупомянутой микросхемы.

В соответствии с другим признаком изобретения вышеупомянутая микросхема, относящаяся к схеме 6, выполнена на так называемом "кристалле", то есть маленьком блоке или пластине полупроводникового материала, обычно кремния, который присоединен (кристалл соединен) непосредственно к верхней поверхности керамического корпуса 2, в частности, с помощью клеевого соединения. На Фиг.2-4 обозначена в целом как 15 полученная непосредственно на вышеупомянутом кристалле миниатюризированная электронная схема интегральной схемы, которая контролирует общую работу датчика давления.

В показанном на Фиг.2-4 примере кристалл 15 сконфигурирован как отдельная пластина или блок, выполненный из кремния, имеющий четырехугольное сечение, но такое решение не должно рассматриваться как ограничительное, и кристалл 15 может иметь формы, отличные от показанных, и может быть выполнен из множества взаимно соединенных частей или слоев, выполненных из кремния. Кристалл 15 может быть получен с помощью способов, по существу известных в промышленном производстве полупроводниковых микросхем.

Предпочтительно, кристалл 15 присутствует без корпуса и, таким образом, без соответствующих выступающих соединительных выводов, обычно получаемых из относительно жестких металлических элементов, и на его верхней поверхности находятся непосредственно установленные контакты, некоторые из которых обозначены как 15a на Фиг.4, в виде тонких пленок, выполненных из электропроводящего материала, нанесенного на кристалл, предпочтительно, но не обязательно, из благородного материала, например золота, или алюминиевого сплава с 1% кремния; предпочтительные материалы или сплавы, используемые с этой целью, могут содержать золото, платину, кремний, палладий, бериллий, серебро, алюминий и медь.

В соответствии с дополнительным признаком изобретения подключение кристалла 15 к проводящим дорожкам 9 и/или к полезным компонентам 7 выполняется посредством добавления гибких контактных элементов, состоящих из тонких проводов, выполненных из электропроводящего материала. Провода, некоторые из которых обозначены номером 16 на Фиг.4, предпочтительно, но не обязательно, выполнены с использованием благородного металла, например золота, или алюминиевого сплава с 1% кремния, и имеют диаметр, ориентировочно составляющий между около 5 и 100 мкм, предпочтительно между около 25 и около 35 мкм. Предпочтительные материалы или сплавы, используемые для изготовления микропроводов 16 содержат золото, платину, кремний, палладий, бериллий, серебро, алюминий и медь. Микропровода 16 закреплены или присоединены между контактами 15a кристалла 15 и дорожками 9 и/или необходимыми компонентами 7 схемы 6, используя процессы известного типа, например "проволочную термокомпрессионную сварку" и, в частности, "термокомпрессионную сварку клинообразным пуансоном" или "термокомпрессионную сварку шариком", например посредством термокомпрессионной, или ультразвуковой сварки, или термоультразвуковой сварки; микропровода 16 могут иметь различные формы или сечения, например круглые или четырехугольные или по существу плоские формы или сечения, например это могут быть гибкие микроленты, выполненные из проводящего материала.

Такой признак, параллельно допуская непосредственную эксплуатацию керамического материала корпуса 2 в качестве подложки даже для кристалла 15, позволяет избегать соединения на дорожках 9 соединительных выводов, выступающих из интегральной схемы, как это обычно происходит в соответствии с известным способом поверхностного монтажа, когда выступающие соединительные выводы имеют сечение и жесткость, сравнительно большие относительно микропроводов 16. Иначе говоря, процесс присоединения проводов, используемый в соответствии с изобретением, определяет сварочные точки минимальных размеров на схеме 6, выполняется на очень гибких соединительных элементах (проводах 16): это позволяет более простую и более точную посадку кристалла, который, например, может быть заданным образом установлен в контакте с упомянутой подложкой, также позволяя сократить общие размеры схемы 6.

Как было отмечено, кристалл 15 не предоставляется в своем собственном корпусе: по этой причине в предпочтительном варианте реализации изобретения на кристалл 15 и соответствующее соединение микропровода 16, а также на область соединения таких микропроводов 16 с дорожками 9 и/или необходимыми компонентами 7 накладывается масса защитного изолирующего материала, например, смола, в частности эпоксидная смола, обозначенная номером 17 на Фиг.1-3 (также защита 17 не была представлена на Фиг.4), например, залитая или дозированная в жидком виде и затем оставленная для затвердевания. Масса 17, защищая кристалл 15, позволяет ее дополнительно прикрепить к корпусу 2, обеспечивая ее надежное размещение. В возможном варианте реализации кристалл 15 непосредственно прикрепляется к корпусу 2 только посредством соединения смолой или посредством только защитной массы 17.

В преимущественном варианте реализации изобретения датчик 1 давления в соответствии с изобретением снабжен средством регистрации температуры, сконфигурированным для регистрации температуры самого датчика и/или подложки, на которой он установлен, причем такой параметр, в частности, используется логической схемой управления, реализованной на кристалле 15, чтобы скомпенсировать выполняемые регистрации давления; регистрация температуры используется также логической схемой управления для защиты датчика 1.

В конкретном преимущественном варианте реализации изобретения вышеупомянутое средство регистрации включает в себя, по меньшей мере, один датчик температуры, введенный или полученный непосредственно на кристалле 15. Такой вариант реализации иллюстрируется на Фиг.3, причем вышеупомянутый датчик температуры схематично представлен блоком, обозначенным как 18. Таким образом, при том что кристалл 15 фактически смонтирован в прямом контакте с поверхностью корпуса 2, который предоставляет керамическую поддержку схемы 7, датчик 18 температуры пригоден для точной регистрации температуры корпуса датчика 1. Следует отметить, что типичные интегральные схемы с корпусом и/или выступающими соединительными выводами, обычно используемые в известных датчиках давления, даже когда монтируются с помощью Устройства Поверхностного Монтажа или способа SMD, все же несколько возвышаются или оказываются разделены соответствующей поддержкой схемы, и/или участок материала корпуса остается вставленным между элементом, выполненным из полупроводникового материала, и корпусом, на котором компонент SMD установлен, с соответственно вытекающими некоторыми ошибками регистрации. Таким образом, вышеупомянутый предпочтительный признак изобретения гарантирует регистрацию температуры с улучшенной точностью.

В возможных вариантах, датчик 1 может быть снабжен несколькими средствами регистрации температуры, предназначенными для регистрации температуры среды, и/или для косвенно измеряемой температуры текучей среды, например, с соответствующими датчиками температуры, также установленными в различных положениях в кристалле и/или в схеме, например датчик для среды (сверху) и датчик для подложки (снизу).

Обращаясь к Фиг.2, в показанном предпочтительном варианте реализации изобретения тело диафрагмы, обозначенное номером 20, соединяется с нижним краем корпуса 2, далее для простоты обозначаемое как "диафрагма", которая предпочтительно выполнена из электроизоляционного материала, например того же самого керамического материала, используемого для изготовления корпуса 2. Диафрагма 20 снабжена электрическим регистрирующим элементом, пригодным для производства сигнала, отображающего изгибание самой диафрагмы; используемые регистрирующие элементы могут быть, например, выбраны из числа резистивных элементов, емкостных элементов и пьезорезистивных элементов.

На теле диафрагмы 20 и, конкретно, на ее поверхности, обращенной к корпусу 2, имеются электропроводящие дорожки для формирования и/или подключения вышеупомянутого регистрирующего элемента, который исключительно в иллюстративных целях предполагается как состоящий из моста резисторов. Например, обращаясь к Фиг.8, резисторы, обозначенные как 21, расположены или продолжаются, по меньшей мере, частично по существу в центральной области диафрагмы 20 или в области, подвергаемой упругой деформации, которая в данных условиях, по меньшей мере, частично обращена к внутренней области камеры 3. Резисторы 21 соединяется между первыми концами вышеупомянутых проводящих дорожек, обозначенных как 22, чьи вторые концы находятся в периферийной области диафрагмы 20, предпочтительно в области, подвергнутой упругой деформации; вышеупомянутые вторые концы дорожек 22 служат для электрического соединения средства регистрации, представленного мостом резисторов 21, со схемой 6 посредством металлизированных отверстий 5, как будет видно далее. В данном примере концы 22a дорожек 22 по существу выполнены с возможностью образования контактных площадок, составляющих в размере несколько сотен микрон, ориентировочно составляющие между около 200×200 и около 400×400 мкм.

В соответствии с предпочтительным признаком изобретения диафрагма 20 присоединена клеем к основному корпусу 2 таким образом, чтобы получить воздухонепроницаемое покрытие камеры 3 на нижней стороне корпуса 2. Присоединение клеем выполнено таким образом, чтобы проводящие дорожки 22 и, более точно, их соединительные концы 22a были расположены на нижних концах металлизированных отверстий 5 и, таким образом, позволяли вследствие последующего нанесения проводящего материала, например клея, осуществить электрическое соединение с проводящим материалом, который покрывает поверхности самих отверстий. Очевидно на этапе разработки геометрия дорожек 22 и положения соответствующих концов 22a выбираются по необходимости.

Как видно, верхние концы металлизированных отверстий 5 в свою очередь электрически соединяются с некоторыми из проводящих дорожек 9, принадлежащих схеме 6, которые расположены на верхней поверхности корпуса 2 таким образом, что часть регистратора, заключенная на диафрагме 20, электрически соединяется или находится в связи с помощью сигналов со схемой 6.

В варианте реализации изобретения, показанном на чертежах, датчик 1 предоставляется для регистрации относительного давления, то есть он сконфигурирован для измерения давления, приложенного к диафрагме 20, относительно давления среды; с этой целью канал 4 открыт на верхней поверхности корпуса 2. Однако та же самая конструкция датчика, показанная на чертежах, может использоваться для получения датчиков абсолютного давления посредством простого закрытия канала 4 на верхнем краю, например посредством капли олова. В этом втором случае во внутренней камере 3 и в канале 4 могут быть реализованы два условия: вакуум, созданный по существу известным образом на этапе изготовления, или заданное давление, например давление окружающей среды во время изготовления, то есть закрытие канала 4, что определяет датчик как "герметичный манометрический датчик".

В целом, работа датчика 1 давления происходит в соответствии с известными способами и, таким образом, ее не следует описывать здесь подробно. Обычно при практическом использовании датчик 1 может быть установлен в устройстве для регистрации давления текучих сред (жидких и газообразных веществ), например, в автомобильной промышленности, домашнем хозяйстве и производстве бытовой техники, производстве кондиционеров воздуха и санитарно-технических нагревателей воды в целом. Такое устройство имеет кожух, ограничивающий впускное отверстие, которое принимает текучую среду для регистрации его давления, датчик 1, устанавливаемый в кожух так, чтобы диафрагма 20 подвергалась воздействию текучей среды. Механическая деформация диафрагмы 20 вследствие давления измеряемой текучей среды изменяет значение сопротивления на выходе от моста резисторов 21. Схема 6 регистрирует выходной сигнал от моста резисторов посредством металлизированных отверстий 5 и обрабатывает его по существу в соответствии с известными способами (возможное усиление сигнала, и/или формирование сигнала, и/или обработка сигнала), затем делает его доступным на внешней стороне посредством клемм 8 на Фиг.1, возможно соединенных с подходящим электрическим соединителем, связанным с вышеупомянутым кожухом.

Как было отмечено, схема 6 сконфигурирована для получения функциональных возможностей, обычно связанных с датчиками давления известного типа. Как было подчеркнуто предварительно в соответствии с предпочтительным признаком изобретения датчик 1 дополнительно снабжается средством регистрации температуры, предпочтительно включенным в кристалл 15, которое позволяет учитывать регистрируемую температуру.

В соответствии с возможными вариантами датчик может быть снабжен дополнительным температурным датчиком, например, установленным вблизи диафрагмы и/или резистивного моста датчика, соединенным со схемой 6 и/или с кристаллом 15.

Кристалл 15 предоставляет цифровой процессор, например микропроцессор или микроконтроллер, который может быть снабжен средством электронной памяти или быть связанным с таковым, предпочтительно энергонезависимого типа и/или электронно-перезаписываемого типа, например EEPROM, или флэш-памятью, такое средство памяти MEM подходит для постоянного хранения информации даже при отсутствии электропитания.

Управляющая часть 6, 15 датчика 1 сконфигурирована для регистрации и формирования сигнала резистивного моста, создавая усиленный на выходе логометрический сигнал, предпочтительно изменяющийся между 0,5 В и 4,5 В на трех клеммах 8. Управляющая часть 6, 15 также сконфигурирована для управления и формирования сигнала возможного средства регистрации температуры, например, для датчика 18. Части схемы, которые осуществляют формирование сигналов резистивного моста и/или средства регистрации температуры, могут, например, содержать усилительный каскад или делитель напряжения. Усилительный каскад может быть предпочтительно откалиброван или отрегулирован, изменяя, по меньшей мере, один внешний параметр, например значение сопротивления. Такая вариация внешнего параметра может быть получена посредством части схемы калибровки, которая может содержать с этой целью цифровой измерительный потенциометр. Кристалл 15 также предпочтительно сконфигурирован для периодической регистрации степени точности датчика, например точности моста и температурного датчика, выполняя когда требуется автоматическую калибровку соответствующей части схемы формирования сигнала. Также с этой целью схема 6 может быть дополнительно предоставлена с функциональными возможностями для компенсации возможных дрейфов или "смещений", например, для каждого предоставленного датчика, управляемого кристаллом 15.

Кроме того, предпочтительно управляющая часть 6, 15 сконфигурирована также, чтобы получить:

- введенную ESD защиту (защита/экранировка от электромагнитных помех);

- защиту от повышения напряжения и/или защиту от перемены полярности;

- калибровку и функции самокалибровки, например калибровку или программирование в течение этапа производства или самокалибровку в течение периодического тестирования и автоматической калибровки, или регистрацию старения, то есть коррекцию регистраций давления по истечении времени;

- функции, касающиеся программирования, или запоминания, или считывания параметров или данных, или программных команд, например, передачу, или запись, и/или получение данных, или чтение или параметров, или команд, предпочтительно после сборки управляющей части 6, 15, в частности, посредством клемм 8, которые также служат выходом для измерительных сигналов, произведенных датчиком давления 1.

Кроме того, также предпочтительно управляющая часть 6, 15 осуществляет диагностические или самодиагностические функции, определения наличия или сбоя в производстве сигнала автономно или даже после запроса.

Далее рассматривается предпочтительный способ изготовления датчика 1.

Проводящие дорожки 22 формируются на керамическом теле диафрагмы 20 посредством осаждения, предпочтительно с помощью способа шелкотрафаретной печати, проводящего материала, например серебряно-палладиевого сплава; результат этого этапа схематично представлен на Фиг.5. После нанесения материала следует сушка и обжиг полуфабриката на Фиг.5 при соответствующих температурах и времени в зависимости от используемого материала.

Затем выбирается материал для формирования резисторов 21, например резистивная паста 10k, предпочтительно шелкотрафаретной печатью наносится на диафрагму 20, как схематично показано на Фиг.6, и таким образом получается регистрирующий элемент или резистивный мост. В этом случае также после нанесения материала следует сушка и обжиг полуфабриката на Фиг.6 при соответствующих температурах и времени.

Затем слой защитного материала, в частности слой стекла, наносится на диафрагму 20 предпочтительно посредством шелкотрафаретной печати, чтобы таким образом покрыть регистрирующий элемент или резистивный мост; такой защитный слой из стекла обозначен номером 23 на Фиг.7. В этом случае также после нанесения материала следует сушка и обжиг полуфабриката на Фиг.7 при соответствующих температурах и времени.

Затем слой клейкого материала или клея, обозначенного как 24 на Фиг.8, наносится на диафрагму 20, в этом случае также предпочтительно посредством шелкотрафаретной печати. Используемый клеящий материал может также, например, быть стеклянной пастой с низкой или средней температурой плавления или термоактивной смолой. Как можно видеть, клейкий слой 24 сконфигурирован таким образом, чтобы не покрыть ни центральную зону диафрагмы 20, на которой имеется регистрирующая часть, покрытая стеклянным слоем 23, ни некоторые локальные зоны 24a, окружающие соединительные концы 22a дорожек 22. В этом случае также после нанесения клейкого слоя следует сушка и обжиг полуфабриката на Фиг.8.

Относительно получения части 6 схемы, предусмотренной на основном корпусе 2, первый этап процесса - предпочтительно металлизация отверстий 5; как было отмечено, с этой целью слой, выполненный из металла или другого электропроводящего материала, наносится по существу с помощью известных способов на поверхности отверстий 5. Это нанесение предпочтительно выполняется таким образом, что часть металлического или проводящего материала выходит за отверстия 5 на соответствующих концах, например частично на нижних и верхних поверхностях корпуса 2. После нанесения материала следует сушка и обжиг полуфабриката, при соответствующих температурах и времени.

Затем проводящие дорожки 9 формируются на верхней поверхности корпуса 2 посредством нанесения, предпочтительно с помощью способа шелкотрафаретной печати, проводящего материала, например серебряно-палладиевого сплава; затем следуют соответствующие этапы сушки и обжига. Дорожки 9 могут быть нанесены таким образом, чтобы был электрический контакт с проводящим материалом отверстий 5 или с частью такого материала, выходящего за сами отверстия; альтернативно концы дорожек 9 могут быть приведены в контакт с металлизированными отверстиями 5 посредством нанесения дополнительного проводящего материала, как объясняется далее.

Тонкий слой того же самого материала, формирующего микропровода 16, или совместимого с материалом, формирующим микропровода, наносится на концы дорожек 9, которые должны быть соединены с кристаллом 15 посредством микропроводов 16 (Фиг.3 и 4), предпочтительно посредством шелкотрафаретной печати. В этом случае также за нанесением материала следуют соответствующие этапы сушки и обжига.

Затем следует нанесение также на верхнюю поверхность корпуса 2 материала, предназначенного для получения возможных резисторов 10 на Фиг.4. Рассматриваемый материал может быть, например, резистивной пастой, наносимой посредством шелкотрафаретной печати; очевидно, такой материал наносится таким образом, что получаемые резисторы 10 находятся в электрическом контакте с соответствующими проводящими дорожками 9. В этом случае также после нанесения материала следует сушка и обжиг полуфабриката при соответствующих температурах и времени.

Затем слой клейкого вещества или клея, наносится на поверхность корпуса 2 напротив схемы 6 посредством шелкотрафаретной печати с последующими этапами сушки и обжига. Клеящее вещество предпочтительно выбирается того же самого типа, что и использованное для нанесения слоя 24, предусмотренного на диафрагме 20 (Фиг.8). Как можно видеть, нанесение клейкого материала ограничивается периферийной зоной вышеупомянутой нижней поверхности корпуса 2, то есть областью поверхности, разграничивающей отверстие полости 3 на Фиг.2.

Затем две части 2 и 20 корпуса датчика 1 соединяются друг с другом. С этой целью клейкий слой 24 диафрагмы 20 помещается на клейкий слой, имеющийся на нижней поверхности корпуса 2. Как отмечено ранее, относительная посадка такова, что соединительные концы 22a дорожек 22 диафрагмы (см. Фиг.8) перекрываются и находятся в контакте с проводящим материалом отверстий 5 на нижней поверхности корпуса 2. Уверенность в электрическом контакте предпочтительно обеспечивается посредством дозировки проводящей пасты или эпоксидного клея в отверстия 5, которые заполняют промежуток между самим отверстием и соответствующим концом соединения или контактной площадкой 22a, и, следовательно, гарантируется контакт.

Затем следует этап обжига, требуемый для получения адгезии между двумя вышеупомянутыми клейкими слоями и, таким образом, совершенного герметичного сцепления между частями, и возможно, по меньшей мере, частичного плавления электропроводящего материала, чтобы получить или улучшить электрические соединения; этот этап обжига предпочтительно сопровождается тестированием на герметичность, выполняемым по существу известными способами.

Если требуется, верхние концы металлизированных отверстий 5 могут быть приведены в электрический контакт с соответствующими дорожками 9 посредством локального нанесения проводящей пасты или клея в соответствующих зонах границ раздела; также этот этап, когда он предоставляется, сопровождается операциями сушки и обжига. Альтернативно может быть предусмотрено единственное оплавление, по меньшей мере, части предварительно нанесенных электропроводящих материалов, в частности, в зоне между корпусом и диафрагмой.

Регистрирующий элемент, предусмотренный на диафрагме 20, то есть резистивный мост, таким образом, сбалансирован или откалиброван с помощью по существу известных способов.

Затем следует нанесение, предпочтительно посредством шелкотрафаретной печати, полимерного материала, предназначенного для обеспечения защитного слоя 11 на Фиг.1-3, с последующей относительной сушкой и обжигом. Как подчеркнуто ранее, слой 11 наносится таким образом, чтобы оставить незащищенными зоны, в которых компоненты 7 схемы 6 должны соединяться с проводящими дорожками 9. Кроме того, слой 11 наносится таким образом, чтобы оставить посредством окна 11a непосредственно незащищенной также область верхней поверхности корпуса 2, в которой приклеивается кристалл 15; очевидно, также незащищенными в такой области являются концы дорожек 9, с которыми соединяются микропровода 16.

Далее компоненты 7 схемы 6 устанавливаются на верхней части корпуса 2, предпочтительно посредством способа SMD. Как можно видеть, на этом этапе выводы для соединения рассматриваемых компонент 7 электрически соединяются с соответствующими дорожками 9. Затем следует сварка оплавлением.

После этого этапа кристалл 15 прикрепляется, в частности посредством склеивания, на верхнюю поверхность корпуса 2 в выделенной зоне, не занятой дорожками 9 или другими компонентами схемы 6 и оставленной не защищенной защитным слоем 11. Этап содержит нанесение подходящего проводящего клейкого вещества или клея, по меньшей мере, на нижнюю поверхность кристалла 15 или на соответствующую посадочную зону на поверхности корпуса 2. Предпочтительно, это проводящее клейкое вещество имеет хорошие теплопроводные свойства, в частности с целью облегчения измерения температуры температурным датчиком 18 внутренней части кристалла 15 и/или для гарантии хорошего рассеяния тепла.

После приклеивания кристалла 15 следует этап электрического соединения или проводного соединения, то есть соединения микропроводов 16 между соответственными контактами 15a кристалла 15 и концами данных проводящих дорожек 9 в соответствии с известным по существу способом.

Для этой цели изолирующая защита 17 на Фиг.1-3, как было отмечено, например, составленная из массы смолы, предпочтительно эпоксидной смолы, наносится на кристалл 15 и соответственные соединительные микропровода 16, а также на область соединения этих микропроводов 16 с дорожками 9 и/или необходимыми компонентами 7. Затем следует этап полимеризации такого материала.

Если датчик 2 - абсолютного типа, то верхний край канала 4 должен быть закрыт герметично, в таком случае капля подходящего материала, например олова, наносится в условиях вакуума, предпочтительно посредством шелкотрафаретной печати или сварки, чтобы закрыть вышеупомянутый край.

Затем следует сварка соединительных клемм или проводов 8 из Фиг.1 с необходимыми дорожками 9 схемы 6, требуемая для соединения датчика 1 для его использования. Затем датчик, в частности кристалл 15, калибруется с помощью электроники. Следует отметить, что с этой целью для регистрирующего элемента, или резистивного моста, или соответственной схемы управления предпочтительно применяется калибровка цифрового типа.

Ясно, что датчик, описанный в иллюстративных целях, может быть изменен специалистом в данной области техники на многочисленные варианты, не отступая от объема изобретения, как определено в приложенной формуле.

Изобретение было описано со ссылкой на датчик давления, в котором диафрагма 20 сконфигурирована как дополнительная часть, в частности, присоединенная клеем к дополнительной основе, то есть к основному корпусу 2. Однако основные принципы изобретения применимы даже в случае датчиков давления, имеющих основу 2 без отверстия 4 исключительно с конфигурацией "герметичного манометра" или имеющих монолитный корпус, в целом задающий соответствующую диафрагму.

Пример вышеупомянутого датчика первого типа показан на Фиг.9, где вышеупомянутый корпус или основа без сквозного отверстия обозначены в целом как 2'. Такой датчик 1 может быть использован в случае среднего и высокого давлений, предоставляя большую безопасность из-за более жесткой конструкции.

Пример датчика с монолитным корпусом вместо этого показан схематично на Фиг.10 и 11, где такой корпус обозначен в целом как 2". В показанном примере монолитный корпус 2" обычно цилиндрической формы с некоторыми периферийными опорными или посадочными местами выполнен, по меньшей мере частично, из электроизоляционного материала, например керамического материала, и имеет глухую полость 3' по существу круглой формы, закрытую с одного конца участком 20' диафрагмы самого корпуса. В таком варианте реализации на участке диафрагмы 20', в частности в центральной области верхней ее поверхности, имеется компонент регистратора, подходящий для производства сигнала, отображающего изгибание участка самой диафрагмы, а также схема, имеющая признаки схемы, обозначенной ранее как 6. Такая схема может быть сформирована полностью или частично в периферийной зоне верхней поверхности корпуса 2', то есть в кольцевой области верхней поверхности корпуса 2', окружающей участок 20' диафрагмы.

В дополнительном возможном варианте средство регистрации температуры датчика в соответствии с изобретением может содержать температурный датчик, установленный на диафрагме 20, обращенной в камеру 3, и находящейся в связи с помощью сигналов со схемой 6, включающей в себя кристалл 15, посредством относительно проводящих дорожек и металлизированных отверстий, концептуально подобных таковым, ранее обозначенным как 22 и 5.

Дорожки 9 и/или возможные резисторы 10 могут быть получены на корпусе датчика посредством способа, отличного от шелкотрафаретной печати, хотя это и является предпочтительным способом; например, альтернативные способы для дорожек и/или резисторов датчика могут быть выбраны из литографии, фотолитографии, распыления проводящего материала, поверхностной металлизации, электроосаждения и т.д.

Изобретение относится к датчика давления и может быть использовано в устройствах для регистрации давления текучих сред. Техническим результатом является улучшение конструкции и функциональных возможностей устройства. Датчик давления содержит корпус, по меньшей мере, частично выполненный из электроизоляционного материала, в частности из керамического материала, задавая полость, к которой обращена диафрагма, снабженная электрическим регистрирующим элементом, сконфигурированным для регистрации изгибания диафрагмы. Корпус датчика поддерживает компоновку схемы, содержащую множество компонентов для обработки сигнала, произведенного регистрирующим элементом, среди которых имеется интегральная схема. Компоновка схемы включает в себя дорожки, выполненные из электропроводящего материала, непосредственно нанесенного на поверхность корпуса датчика, выполненного из электроизоляционного материала. Интегральная схема состоит из кристалла, выполненного из полупроводникового материала, непосредственно прикрепленного на поверхности корпуса датчика, и кристалл соединяется с соответственными дорожками посредством проводного соединения, то есть посредством тонких соединительных проводов, выполненных из электропроводящего материала. 3 н. и 12 з.п. ф-лы, 11 ил.

1. Датчик давления, имеющий корпус (2, 20; 2'; 20; 2", 20') датчика с диафрагмой (20; 20'), причем корпус (2, 20; 2'; 20; 2", 20') датчика и диафрагма (20; 20'), по меньшей мере, частично выполнены из электроизоляционного материала, в частности керамического материала, и задают полость (3; 3'),

при этом корпус (2, 20; 2'; 20; 2", 20') датчика содержит одно из:

первой части (2, 2') корпуса, задающей упомянутую полость (3), и второй части (20) корпуса, задающей упомянутую диафрагму, причем вторая часть (20) корпуса соединена с осевым концом первой части (2, 2') корпуса, или

монолитного корпуса (2"), имеющего упомянутую полость (3') и как единое целое задающего упомянутую диафрагму (20'),

при этом диафрагма (20; 20') обращена, по меньшей мере, частично к упомянутой полости (3; 3') и имеет на себе, по меньшей мере, часть регистрирующего элемента (21, 22), сконфигурированного для регистрации изгибания или деформации диафрагмы (20; 20'),

при этом упомянутая первая часть (2, 2') корпуса или упомянутый монолитный корпус (2") поддерживает компоновку (6) схемы, находящуюся в связи с помощью сигналов с регистрирующим элементом (21, 22) и содержащую множество компонентов (7, 10, 15) схемы, среди которых интегральная схема (15), причем компоновка (6) схемы запланирована для обработки сигнала, произведенного регистрирующим элементом (21, 22), и при этом

- упомянутая интегральная схема состоит из кристалла, выполненного из полупроводникового материала (15);

- компоновка (6) схемы включает в себя рисунок электрической схемы, содержащий множество дорожек, выполненных из электропроводящего материала (9), непосредственно нанесенного на первую поверхность упомянутой первой части (2; 2') корпуса или упомянутого монолитного корпуса (2"), которая выполнена из электроизоляционного материала, причем упомянутые дорожки (9) сформированы так, что область упомянутой первой поверхности непосредственно открыта для механического соединения, в частности для клеевого соединения или смоляного соединения, упомянутого кристалла (15);

- кристалл (15) непосредственно присоединен к упомянутой первой поверхности в упомянутой области, то есть в зоне, не занятой упомянутыми дорожками (9);

- упомянутый кристалл (15) соединен с соответственными упомянутыми дорожками (9) посредством проводного соединения, то есть посредством тонких гибких соединительных проводов (16), выполненных из электропроводящего материала.

2. Датчик по п.1, в котором провода представляют собой гибкие микропровода (16), имеющие толщину или диаметр, составляющий между около 5 мкм и 100 мкм, в частности от около 25 мкм и до около 35 мкм, и предпочтительно сформированные из материала или сплава, содержащего материал, или основанного на материале, выбранном из: золота, платины, кремния, палладия, бериллия, серебра, алюминия и меди.

3. Датчик по п.1 или 2, дополнительно содержащий средство (18) регистрации температуры, в частности, соединенное с, или содержащееся в пределах, или интегрированное в упомянутый элемент или кристалл, выполненный из полупроводникового материала (15).

4. Датчик по п.1 или 2, в котором упомянутый элемент или кристалл, выполненный из полупроводникового материала (15), и соответствующие упомянутые провода (16), а также, по меньшей мере, часть области соединения упомянутых проводов (16) с соответственными упомянутыми дорожками (9), покрыта массой защитного изоляционного материала (17), такого как смола, в частности эпоксидная смола.

5. Датчик по п.1, в котором упомянутые дорожки (9) покрыты защитным слоем (11), в частности полимерным материалом, причем защитный слой (11) локально открыт, то есть имеет окна, по меньшей мере, в зонах соединения, по меньшей мере, некоторых из упомянутых компонентов (7) схемы, к соответственным упомянутым проводящим дорожкам (9), причем защитный слой (11) дополнительно имеет локальное отверстие, или окно (11a) в упомянутой области упомянутой первой поверхности, которая непосредственно открыта.

6. Датчик по п.1, в котором на по меньшей мере одной поверхности или стороне упомянутого элемента или кристалла из полупроводникового материала (15) обеспечены контакты (15a), состоящие из тонких пленок, выполненных из электропроводящего материала, для присоединения упомянутых проводов (16).

7. Датчик по п.1, в котором упомянутые компоненты (7-10, 15) схемы содержат один или более резисторов (10), предпочтительно сформированных из резистивного материала, непосредственно нанесенного на упомянутую первую поверхность.

8. Датчик по п.7, в котором упомянутые дорожки (9) покрыты защитным слоем (11) и упомянутые резисторы (10), по меньшей мере, частично покрыты упомянутым защитным слоем (11).

9. Датчик по п.1, в котором первая и вторая часть (2, 20; 2', 20) корпуса взаимно скреплены или соединены посредством клейкого материала и в котором:

- первая часть (2, 2') корпуса задает глухую полость (3), которая выходит на первую поверхность первой части (2, 2') корпуса;

- компоновка (6) схемы находится на второй поверхности первой части (2, 2') корпуса, которая является противоположной упомянутой первой поверхности; и

- вторая часть (20) корпуса прикреплена, или соединена клеем с упомянутой первой поверхностью, чтобы сформировать нижнюю поверхность упомянутой полости (3).

10. Датчик по п.9, в котором в первой части (2; 2') корпуса обеспечены сквозные отверстия (5), проходящие между упомянутой первой и второй поверхностью, и в котором

- по меньшей мере, одна внутренняя поверхность упомянутых сквозных отверстий (5) покрыта слоем, выполненным из электропроводящего материала, для соединения упомянутого регистрирующего элемента (22, 21) с упомянутой компоновкой (6) схемы, и/или

- упомянутые сквозные отверстия (15), по меньшей мере, частично заполнены электропроводящим материалом, таким как проводящая паста, или клей, в частности, для соединения упомянутых сквозных отверстий с электрическими компонентами или элементами (21, 22), имеющимися на диафрагме (20).

11. Датчик по п.9, в котором первая часть (2) корпуса имеет сквозное отверстие (4), проходящее от нижней поверхности упомянутой полости (3) и упомянутой второй поверхности, и в котором:

- если датчик (1) давления представляет собой датчик относительного давления, то упомянутое сквозное отверстие (4) открыто на соответствующем конце, который выходит на упомянутую вторую поверхность; и

- если датчик (1) давления представляет собой датчик абсолютного давления, то упомянутое сквозное отверстие (4) закрыто на соответствующем конце, который выходит на упомянутую вторую поверхность.

12. Датчик по п.1, в котором компоновка (6) схемы запланирована для выполнения одной или более функций, выбранных из: ESD защиты, защиты от повышения напряжения, защиты от перемены полярности, регистрации старения, автоматической калибровки, цифровой калибровки, программирования данных или параметров,

где, в частности, компоновка (6) схемы и/или упомянутая интегральная схема, или кристалл (15) сконфигурированы для программирования или калибровки после соответствующей сборки на корпусе (2) датчика, предпочтительно посредством тех же самых клемм (8), которые затем используются как выходы для измерительных сигналов, произведенных датчиком (1).

13. Датчик по п.1, в котором компоновка (6) схемы сконфигурирована так, чтобы иметь выходной логометрический сигнал, то есть сигнал с выходным напряжением, зависящим от напряжения питания, предпочтительно изменяющийся между 0,5 и 4,5 В.

14. Процесс изготовления датчика давления по одному или более пп.1-13, содержащий этапы:

- получения упомянутых дорожек (9) на упомянутой первой поверхности (9) так, чтобы оставить упомянутую область упомянутой первой поверхности корпуса (2, 20; 2') датчика непосредственно открытой;

- нанесения, по меньшей мере, на крайние зоны упомянутых дорожек (9), которые соединяются с упомянутым кристаллом (15), слоя того же самого материала, из которого состоят упомянутые провода (16), или материала, совместимого с материалом, из которого выполнены упомянутые провода;

- прикрепления упомянутого кристалла (15) в упомянутой области упомянутой первой поверхности, которая непосредственно открыта, в частности, посредством клеевого соединения;

- присоединения посредством проводного соединения упомянутого кристалла (15) к соответственным упомянутым дорожкам (9);

- покрытия упомянутого кристалла (15) и соответствующих упомянутых проводов (16), а также области соединения упомянутых проводов (16) с соответственными упомянутыми дорожками (9), упомянутой массой (17), выполненной из защитного изолирующего материала.

15. Устройство регистрации давления, содержащее датчик давления в соответствии с одним или более пп.1-13, причем устройство датчика давления имеет кожух, ограничивающий впускное отверстие приема текучей среды, подвергающейся регистрации давления, датчик (1) давления установлен в кожух так, чтобы на упомянутую диафрагму (20, 20') воздействовала текучая среда.

| US 2008054383 А1, 06.03.2008 | |||

| ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2034247C1 |

| "Справочное пособие", Издательство "Энергия", 1978 | |||

| Издательство "Радио и Связь", 1983 (см., в частности, Глава первая) | |||

| US 7012418 В2, 16.03.2005 | |||

| US 4815472 А, 28.03.1989 | |||

| US 2005011270 А1, 20.01.2005 | |||

| US 6085596 А, 11.07.2000 | |||

Авторы

Даты

2014-07-10—Публикация

2010-05-20—Подача