Изобретение относится к пищевой промышленности, в частности к спиртовой, крахмалопаточной и пищеконцентратной, а также к биотехнологии и приготовлению кормов.

Известен способ получения гидролизата из крахмалосодержащего сырья, подачу его в варочный шнековый экструдер, корпус которого снабжен отводным трубопроводом, гидролиз экструдата водой или раствором разжижающего фермента, подаваемыми в этот трубопровод, подачу гидролизуемой массы в приемную емкость для завершения в ней процесса гидролиза (U.S.4286058, С 12 Р 19/14, 1981). Подготовка сырья согласно этому способу заключается в замачивании сырья, приготовлении его водной суспензии в сборнике, выделении жидкой фракции из выгружаемого из экструдера экструдата и ее возврате в сборник.

Экструдат, направляемый по отводному трубопроводу в приемную емкость, охлаждается, в него вводится гидролизуемый агент, и он подвергается гидролизу в основном в этой емкости.

Недостаток известного способа заключается в сложности и длительности процесса гидролиза вследствие необходимости описанной выше подготовки сырья и проведения процесса гидролиза в основном в приемной емкости.

Из приведенного патента известна установка для осуществления предложенного способа, содержащая средство для подготовки исходного крахмалосодержащего сырья в виде водной суспензии, варочный шнековый экструдер, корпус которого снабжен матрицей с фильерой для выгрузки экструдата и отводным трубопроводом с патрубком подачи в него воды или разжижающего фермента, который расположен на значительном расстоянии от зоны выхода экструдата из матрицы с фильерой, и приемную емкость для гидролизата.

Недостаток известной установки заключается в сложности конструкции и длительности протекающего в ней процесса гидролиза.

Технический результат изобретения в части способа заключается в упрощении и ускорении процесса гидролиза крахмалосодержащего сырья.

Этот результат достигается тем, что в предложном способе получения гидролизата из крахмалсодержащего сырья, предусматривающем подачу сырья в варочный экструдер, корпус которого снабжен отводным трубопроводом, гидролиз экструдата водой или раствором разжижающего фермента, подаваемыми в этот трубопровод, и подачу гидролизуемой массы в приемную емкость для завершения процесса гидролиза в ней, используют исходное сырье с влажностью 20-28% и проводят его экструдирование при 150-200°С и давлении 0,2-10·106 Па. Воду или раствор разжижающего фермента подают непосредственно в экструдат в зоне его выхода для начала процесса гидролиза. В указанную зону следует подавать сжатый воздух для перемешивания экструдата с водой или раствором разжижающего фермента.

Технический результат изобретения в части установки заключается в упрощении ее конструкции и обеспечении ускорения протекающего в ней гидролиза.

Для достижения этого результата в предложенной установке, содержащей варочный экструдер, корпус которого снабжен матрицей с фильерой для выгрузки экструдата и отводным трубопроводом с патрубком подачи в него воды или раствора разжижающего фермента, и приемную емкость для гидролизата, указанный патрубок расположен в зоне выхода экструдата из экструдера.

Отводной трубопровод следует снабдить в этой зоне патрубком ввода сжатого воздуха, подаваемого для перемешивания экструдата с водой или с раствором разжижающего фермента. Отводной трубопровод в зоне выхода экструдата может иметь участок, диаметр которого превышает диаметр трубопровода.

Способ осуществляют следующим образом.

Крахмалосодержащее сырье при необходимости измельчают и подают в варочный экструдер, корпус которого снабжен отводным трубопроводом.

В экструдере сырье увлажняют до достижения влажности 20-28% и подвергают термомеханической обработке при температуре 150-200°С под давлением 0,2-10·106 Па в течение 5-20 сек.

Горячий высокопористый экструдат из корпуса экструдера поступает в отводной трубопровод, при этом непосредственно в экструдат в зоне его выхода подают воду или раствор разжижающего фермента, например ∝-амилазы, с температурой 20-40°С, при этом происходит разрушение пористой структуры экструдата вследствие его перемешивания с указанными гидролизующими реагентами. Процесс гидролиза начинается непосредственно в зоне выхода экструдата и протекает в отводном трубопроводе и приемной емкости, в которой процесс гидролиза завершается.

Для более интенсивного перемешивания воды или раствора разжижающего фермента с экструдатом в зону выхода подают сжатый воздух. В результате проведения гидролиза экструдата в отводном трубопроводе на всем его протяжении и приемной емкости обеспечивается упрощение процесса гидролиза и его ускорение в сравнении с известным способом.

Пример 1.

Очищенное от примесей зерно пшеницы измельчают в крупку, которую подают в варочный экструдер. В него также подают воду для увлажнения до 22% влажности. Процесс экструдирования осуществляют при температуре 170°С и давлении 8·106 Па.

Полученный высокопористый экструдат поступает в отводной трубопровод. В зону его выхода подают водный раствор фермента ∝ -амилазы с температурой 35°С, при этом соотношение последнего и экструдата составляет 1:3. Содержание фермента в растворе 1,0 ед АС/г крахмала.

Процесс ферментативного гидролиза осуществляется в отводном трубопроводе на всем его протяжении и приемной емкости при температуре 60°С, где он заканчивается. Полученный гидролизат содержит 70% растворимых веществ от всего количества сухого вещества исходного сырья.

В спиртовом производстве для осахаривания полученного гидролизата в приемную емкость подают ферментный раствор глюкоамилазы в количестве 1,0 ед ГлС/г крахмала. Процесс осахаривания осуществляется в течение 15 мин при 60°С. Полученное сусло содержит 95% сахаров.

Пример 2.

Очищенное от примесей зерно кукурузы измельчают в крупку. Полученную крупку подают в варочный экструдер, в котором она увлажняется до 22%, и обрабатывается в зоне варки в течение 15 сек при температуре 180°С и давлении 9·106 Па.

Полученный высокопористый экструдат отводится в отводящий трубопровод. В зону выхода в экструдат подают водный раствор разжижающего фермента ∝-амилазы с температурой 40°С.

Соотношение указанного раствора и экструдата составляет 1:4, а содержание ∝-амилазы 1,0 ед. АС/г крахмала.

Процесс ферментативного гидролиза осуществляют на всем протяжении отводного трубопровода и далее в приемной емкости в течение 10 мин при установившейся температуре 60°С. Полученный гидролизат содержит 70% растворимых веществ от всего количества сухого вещества исходного сырья.

В микробиологическом производстве при приготовлении питательных сред для культивирования продуцентов ферментов (например. Asp. Awamori - продуцент глюкоамилазы) вносят в приемную емкость необходимые добавки и после стерилизации полученную питательную среду направляют в ферментатор.

Пример 3. Очищенную гречневую крупу подают в варочный экструдер, увлажняют до 23%, обрабатывают в зоне варки в течение 18 сек при температуре 165°С, давлении 6·106 Па. Экструдат поступает в отводящий трубопровод. В зону выхода продукта подают соленую питьевую воду с температурой 40°С при соотношении с экструдатом 1:2.

Процесс гидролиза осуществляют в отводном трубопроводе и далее в приемной емкости при температуре 70°С в течение 10 мин при перемешивании. Полученный гидролизат имеет консистенцию каши.

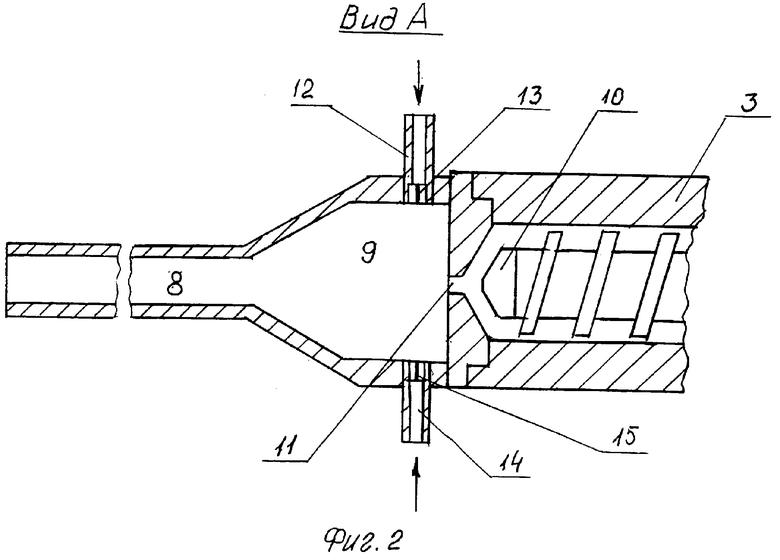

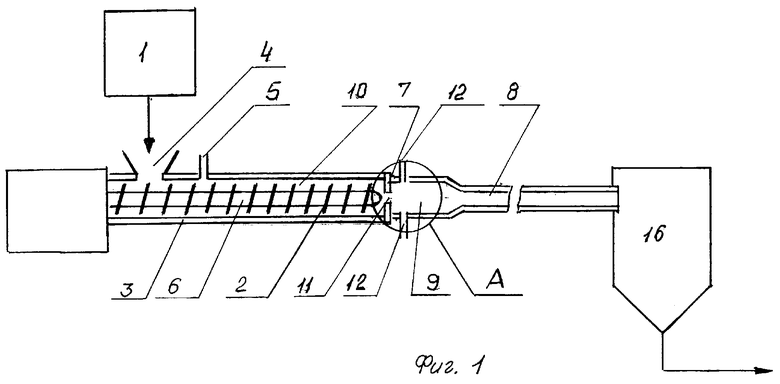

Предложенная установка поясняется чертежом, на котором на фиг.1 схематично изображен ее общий вид и на фиг.2 - узел А фиг.1.

Установка для получения гидролизата из крахмалосодержащего сырья содержит его измельчитель 1 и варочный экструдер 2, корпус 3 которого снабжен средством 4 подачи исходного сырья, патрубком 5 подачи воды в корпус для увлажнения сырья, шнеком 6, матрицей 7 с фильерой для выгрузки экструдата и отводным трубопроводом 8, который может иметь участок 9 с диаметром, превышающим диаметр трубопровода. В корпусе 3 экструдера расположена зона 10 варки сырья, а непосредственно за матрицей с фильерой зона 11 выхода экструдата из экструдера.

Отводной трубопровод 8 в указанной зоне 11 снабжен патрубком 12 с форсункой 13 для подачи в выходящий экструдат воды или раствора разжижающего фермента.

Для более лучшего их перемешивания трубопровод может быть снабжен в этой же зоне патрубком 14 с форсункой 15 для подачи сжатого воздуха. Отводной трубопровод 8 подключен к приемной емкости 16, служащей для завершения процесса гидролиза в ней.

Установка работает следующим образом.

Крахмалосодержащее сырье при необходимости измельчения подается в измельчитель 1. Затем сырье загружается при помощи средства 4 подачи в варочный экструдер 2, в который по патрубку 5 поступает в корпус 3 вода для увлажнения крахмалосодержащего сырья до влажности 20-28%. В корпусе экструдера в зоне 10 варки сырья подвергается термомеханической обработке при температуре 150-200°С и давлении 0,2-10·106 Па в течение 5-20 сек. Затем шнеком 6 обработанная масса подается к матрице 7 с фильерой, через которую выгружается в зону выхода 11 в отводном трубопроводе 8. Через патрубок 12 с форсункой 13 в высокопористый экструдат подается вода и водный раствор разжижающего фермента для начала протекания процесса гидролиза. При необходимости перемешивания указанных ингредиентов по патрубку 14 с форсункой 15 подается сжатый воздух.

Процесс гидролиза протекает в отводном трубопроводе 8 и приемной емкости 16.

Полученный гидролизат в дальнейшем может использоваться в зависимости от качественных показателей для различных целей.

Предложенная установка имеет более простую конструкцию в сравнении с известной и позволяет ускорить процесс гидролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидролизата из крахмалсодержащего сырья | 2016 |

|

RU2667097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗАТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2382082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗАТА ИЗ ШРОТОВ И ЖМЫХОВ МАСЛИЧНЫХ КУЛЬТУР | 2016 |

|

RU2631827C1 |

| Устройство и способ производства кормовых ферментативных гидролизатов | 2024 |

|

RU2837886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА И БЕЛКОВОГО ПРОДУКТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2542389C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТА КОФЕ И ЕГО ЗАМЕНИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| Способ получения карамельного солода | 2021 |

|

RU2754361C1 |

Изобретение относится к пищевой промышленности, а также к биотехнологии и приготовлению кормов. Способ предусматривает использование исходного крахмалосодержащего сырья с влажностью 20-28% и подачу его в варочный шнековый экструдер. Экструдирование сырья проводят при 150-200°С и давлении 0,2-10·106 Па. Полученный экструдат подвергают гидролизу водой или раствором разжижающего фермента, которые подают непосредственно в экструдат в зоне его выхода из экструдера для начала процесса гидролиза. В эту же зону следует подавать сжатый воздух для перемешивания экструдата с реагентами. Способ осуществляют в установке, содержащей варочный экструдер, корпус которого снабжен матрицей с фильерой для выгрузки экструдата и отводным трубопроводом с патрубком подачи в него воды или раствора разжижающего фермента, расположенным в зоне выхода экструдата. Трубопровод снабжен также в указанной зоне патрубком ввода сжатого воздуха и имеет участок, диаметр которого превышает диаметр трубопровода. Изобретение обеспечивает упрощение и ускорение процесса гидролиза крахмалсодержащего сырья, а также упрощение конструкции используемой установки. 2 н. и 3 з.п. ф-лы, 2 ил.

| US 4286058, 25.08.1981 | |||

| ЖУШМАН А.И, КОПТЕЛОВА Е.К., КАРПОВ В.Г | |||

| Новое в технике и технологии производства экструзионных крахмалопродуктов | |||

| ЦНИИТЭИПищепром | |||

| Пищевая промышленность | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Крахмало-паточная промышленность | |||

| Обзорная информация | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М., 1986, с.1-27 | |||

| Технология и физико-химические свойства экструзионных крахмалопродуктов. | |||

Авторы

Даты

2005-11-20—Публикация

2004-06-23—Подача