Изобретение относится к спиртовой промышленности, а именно к линиям подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, и может быть использовано в производстве этанола по непрерывному способу водно-тепловой подготовки крахмалсодержащего сырья к сбраживанию.

Линии подготовки крахмалсодержащего сырья к сбраживанию входят в состав общей технологической линии производства этанола и включают в себя общие технологические элементы, а именно смеситель для смешения молотого зерна с водой, аппараты для водно-тепловой обработки крахмалсодержащего сырья с устройством для нагрева водно-зерновой смеси, аппараты для ферментативной обработки (осахаривания сусла) и теплообменник для охлаждения сусла до температуры сбраживания. При этом линии подготовки крахмалсодержащего сырья к сбраживанию условно подразделяются на линии высокотемпературного разваривания водно-зернового сырья и линии низкотемпературного разваривания сырья.

Известна линия подготовки крахмалсодержащего сырья к сбраживанию по технологии высокотемпературного разваривания сырья, состоящая из последовательно установленных и сообщенных между собой смесителя для смешения молотого зерна с водой (смесителя-предразварника), варочных колонн, выдерживателя, паросепаратора, вакуум-испарителя-осахаривателя и теплообменника, при этом вышеупомянутые технологические элементы соединены между собой трубопроводами с запорной и регулирующей арматурой (Регламент производства спирта из крахмалистого сырья, часть 1. Министерство пищевой промышленности. ВНИИПрБ, М., 1979 г., с.3-78). Известная линия эксплуатируется в температурном интервале 135-175°С.

Недостатком этой линии является трудность ее эксплуатации из-за наличия аппаратов (варочных колонн), работающих под давлением выше атмосферного (0,6-1,0 МПа). Кроме того, высокая температура способствует протеканию побочных реакций в варочных колоннах, содержащих водно-зерновую смесь, например реакций с участием полисахаридов и белков с образованием побочных продуктов, что приводит к ухудшению технологических (органолептических) показателей и уменьшению выхода этанола, а также к повышенному расходу тепловой и электрической энергии, охлаждающей воды и ферментных препаратов.

Также известна линия подготовки крахмалсодержащего сырья к сбраживанию по технологии низкотемпературного разваривания сырья, включающая смеситель-предразварник, контактную головку, паросепаратор, вакуум-камеру, осахариватель, а также систему насосов и трубопроводов, причем между смесителем-предразварником и контактной головкой установлены сборник-накопитель замеса, емкость с вращающейся турбиной для активации ферментов зерна и теплообменник, сообщенные между собой подводящими и отводящими трубопроводами, подключенными к сборнику-накопителю тангенциально с образованием замкнутого циркуляционного контура, причем теплообменник установлен на отводящем трубопроводе (Авторское свидетельство СССР №1629312, кл. C12C 7/06, 1989). Эта линия эксплуатируется при температуре, близкой к 100°С, при этом наличие в составе линии емкости с вращающейся турбиной способствует более полному протеканию процессов активации ферментов зерна, что приводит к некоторому снижению расходов ферментов и энергозатрат.

К недостаткам линии относится ее сложность в сочетании с низкой эффективностью, заключающейся в наличии дополнительной емкости с турбиной и сборника-накопителя, которые не обеспечивают полной экстракции и растворения веществ зерна при низких (ниже 100°С) температурах, что в сочетании с протеканием побочных высокотемпературных реакций приводит к пониженному выходу этанола и ухудшению его качества.

Известна также линия для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, включающая последовательно соединенные смеситель для смешения молотого зерна с водой с присоединенной к нему емкостью для приготовления и подачи разжижающих ферментов, аппарат для ферментативной обработки водно-зерновых масс, снабженный внешним циркуляционным контуром с насосом, вакуум-охладитель-осахариватель, а также систему насосов, технологических и вспомогательных трубопроводов с запорной и регулирующей арматурой (см., например, Типовой технологический регламент производства спирта из крахмалистого сырья. Министерство сельского хозяйства и продовольствия РФ, М., 1998 г., с.10-12). Насос, включенный в циркуляционный контур аппарата ферментативной обработки, предназначен для перемешивания и гомогенизации ожиженной водно-зерновой смеси. Кроме того, известное устройство содержит также трубчатый стерилизатор, паросепаратор, выдерживатель и теплообменник, которые, как и основные элементы линии, соединены между собой системой трубопроводов, снабженных запорной и регулирующей арматурой, а также насосами для перемещения технологических сред. Указанная линия эксплуатируется при температуре 80-95°С и обеспечивает получение этанола по технологии низкотемпературного разваривания крахмалсодержащего сырья.

К недостаткам известной линии относится то, что она не обеспечивает эффективное ведение технологического процесса подготовки крахмалсодержащего сырья к сбраживанию, результатом чего является низкий выход целевого продукта - этанола. Кроме того, линия не обеспечивает ведение процесса в асептических условиях, несмотря на наличие в ее составе такого элемента, как трубчатый стерилизатор, работающий при повышенной температуре 120-130°С, следствием чего является значительное закисание технологических сред спиртового производства. Указанные выше недостатки в конечном итоге также приводят к снижению выхода этанола. Вместе с этими недостатками линия не обеспечивает получение этанола с низким содержанием примесей.

Наиболее близким по технической сущности к предлагаемому является способ и соответственно линия для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола (Патент RU 2224025, МПК C12P 7/06 от 22.01.2001), включающая последовательно соединенные смеситель для смешения молотого зерна с водой с присоединенной к нему емкостью для приготовления и подачи разжижающих ферментов, аппарат для ферментативной обработки водно-зерновых масс, снабженный внешним циркуляционным контуром с насосом, вакуум-охладитель-осахариватель, а также систему насосов, вспомогательных трубопроводов с запорной и регулирующей арматурой, при этом линия снабжена емкостью для приготовления и подачи в смеситель раствора деструктуратора крахмала и установленным между смесителем и аппаратом ферментативной обработки устройством механоакустической обработки, образующим со смесителем циркуляционный контур.

Используемый при этом способ в системе подготовки крахмалсодержащего сырья к сбраживанию направлен на интенсификацию проведения массо- и теплообменных процессов путем диспергирования одной из фаз в другой - сплошной фазе - и контактирования их в поле центробежных сил, когда жидкотекучие смеси во время их контакта движутся в роторе аппарата непрерывно и прямоточно, и акустического резонансного возбуждения вихревых потоков смеси. Для реализации данного способа в качестве аппаратов механоакустической обработки в линии использован роторно-пульсационный аппарат, описанный в патенте Международная заявка PCT/RU/96/00297, WO 98/16304 от 23.04.98, B01F 7/00, который обеспечивает при обработке водно-зерновых смесей протекание процессов диспергирования, гомогенизации, экстракции веществ зерна в водную фазу за счет одновременного механического и акустического (высокочастотного) воздействия элементов конструкции аппарата на жидкотекучую среду. Описанное устройство содержит корпус, выполненный в виде улитки, с входным и выходным патрубками. Ротор установлен на валу и представляет собой диск, на торцах которого размещены коаксиальные цилиндры с прорезями. Ротор и статоры установлены с возможностью совершать резонансные колебания различной частоты и амплитуды. Обрабатываемая водно-зерновая смесь поступает в корпус и прокачивается вращающимся ротором через ступени ротор-статор. Протекая в каналах ротора и статоров, в зазорах между ротором и статорами смесь подвергается эффективному измельчению, при этом одновременно происходит высокоэффективная экстракция водорастворимых веществ зерна в водную фазу с одновременной стерилизацией питательной среды. Режим работы аппарата механоакустической обработки обеспечивается подбором скорости вращения ротора, диаметра и зазора между ротором и статором.

Рассматриваемые способ и линия, выбранные в качестве прототипа, обеспечивают достаточно эффективное ведение технологического процесса подготовки крахмалосодержащего сырья к сбраживанию и позволяют повысить выход этанола и его качество.

Однако рассматриваемая линия и реализуемый при этом способ для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, показатели технологического регламента и конструктивные параметры, в том числе используемые в составе линии роторно-пульсационные аппараты механоакустической обработки жидкотекучей среды (избирательность возбуждения, многофакторная зависимость резонансного возбуждения от геометрических, частотных параметров, ограниченная возможность реализации), характеризуются высокой энергоемкостью технологического процесса, и потенциальные возможности подобной акустической обработки продукта остаются все еще не исчерпанными.

Технический результат предлагаемого изобретения направлен на повышение технико-экономических и технологических показателей линии для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, а именно на увеличение выхода спирта-ректификата, улучшение его органолептических показателей и снижение энергозатрат при его производстве, за счет одновременного использования пародинамического режима воздействия и акустической обработки водно-зерновой массы на соответствующих стадиях производственного цикла.

Технический результат достигается тем, что в предлагаемом способе подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, предусматривающем смешивание дробленого зерна с водой и растворами ферментных препаратов и деструктуратора крахмала и проведение водно-тепловой и ферментативной обработки полученной водно-зерновой массы, осуществляемой в две ступени, и осахаривание, причем перед водно-тепловой и ферментативной обработкой первой ступени и на выходе со второй ступени указанной обработки водно-зерновую массу подвергают обработке паром в акустической камере пародинамического подогревателя, при этом одновременно с подачей пара водно-зерновую массу разделяют на отдельные вихревые потоки со встречно направленными поверхностями наружных слоев с обеспечением их акустического резонансного возбуждения за счет деформационно-сдвигового взаимодействия, затем акустически возбужденные вихревые потоки водно-зерновой массы объединяют в общий поток и выводят из акустической камеры пародинамического подогревателя на дальнейшее использование в технологическом процессе.

Поставленная задача обеспечивается также тем, что линия для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, включающая последовательно соединенные смеситель для смешения молотого зерна с водой, сообщенный с емкостью для приготовления и подачи разжижающих ферментов и емкостью для приготовления и подачи в смеситель раствора деструктуратора крахмала, аппараты водно-тепловой и ферментативной обработки водно-зерновых масс, вакуум-охладитель-осахариватель, а также систему насосов для перемещения водно-зерновых масс, технологических и вспомогательных трубопроводов с запорной и регулирующей арматурой, источник акустической обработки водно-зерновой массы и контактные головки для подогрева паром водно-зерновой массы, в соответствии с изобретением также включает два аппарата водно-тепловой и ферментативной обработки водно-зерновых масс в две ступени, при этом каждая контактная головка выполнена в виде пародинамического подогревателя, один из которых расположен на входе водно-зерновой массы в аппарат водно-тепловой и ферментативной обработки первой ступени, а другой - на выходе водно-зерновой массы из аппарата водно-тепловой и ферментативной обработки второй ступени и подачи ее в паросепаратор-выдерживатель, причем каждый пародинамический подогреватель включает корпус, состоящий из крышки с тангенциальным патрубком ввода пара, сообщенным с верхней камерой, образованной крышкой, и верхним патрубком для входа водно-зерновой массы, расположенным по продольной оси корпуса, нижнего основания с патрубком для выхода обработанной массы и размещенной между ними цилиндрической вставки, распределитель потоков водно-зерновой массы и пара с источниками акустической обработки указанной среды, переходной патрубок подвода водно-зерновой массы, установленный таким образом, что его фланец прилегает к верхней торцевой поверхности распределителя, а верхняя часть входит в отверстие крышки до упора с патрубком входа водно-зерновой массы, и образованную внутри корпуса акустическую камеру, причем распределитель выполнен с цилиндрической боковой поверхностью, прилегающей к поверхности крышки корпуса подогревателя, и с односторонним уступом меньшего диаметра, образующим кольцевой канал для распределения пара, при этом в распределителе выполнены центральное углубление цилиндрической формы, расположенное соосно с отверстием переходного патрубка, и равномерно размещенные по окружности сквозные цилиндрические отверстия, а источники акустической обработки водно-зерновой массы расположены в указанных отверстиях, причем сквозные цилиндрические отверстия распределителя сообщены с его центральным углублением и кольцевым каналом посредством радиальных пазов, выполненных на торце распределителя и расположенных по касательной с противоположных сторон каждого сквозного цилиндрического отверстия, при этом каждый источник акустической обработки водно-зерновой массы выполнен в виде цилиндрической трубы, коническая часть которой со стороны меньшего основания заканчивается цилиндрическим патрубком, при этом цилиндрические трубы зафиксированы с одного конца на фланце переходного патрубка подвода водно-зерновой массы, а с другого - на кольце, размещенном в акустической камере, таким образом, что цилиндрические части цилиндрических труб размещены в сквозных цилиндрических отверстиях распределителя с кольцевым зазором, а конические части с цилиндрическим патрубком расположены в акустической камере, причем во всех частях указанных труб выполнены продольные, расположенные тангенциально выходные отверстия.

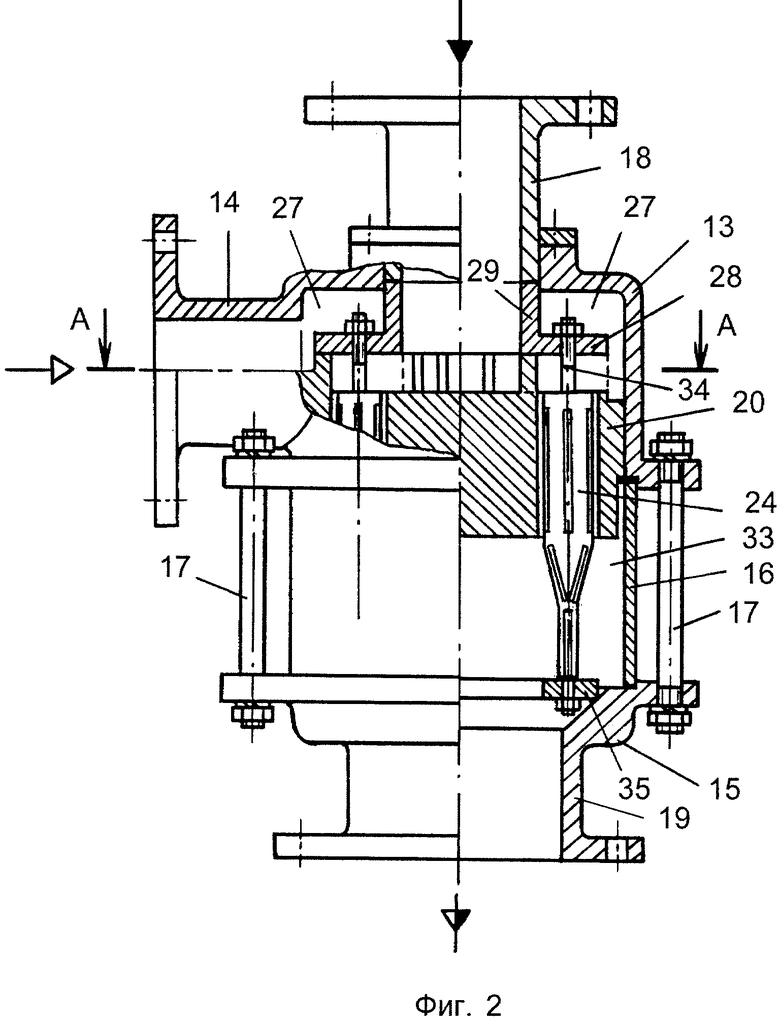

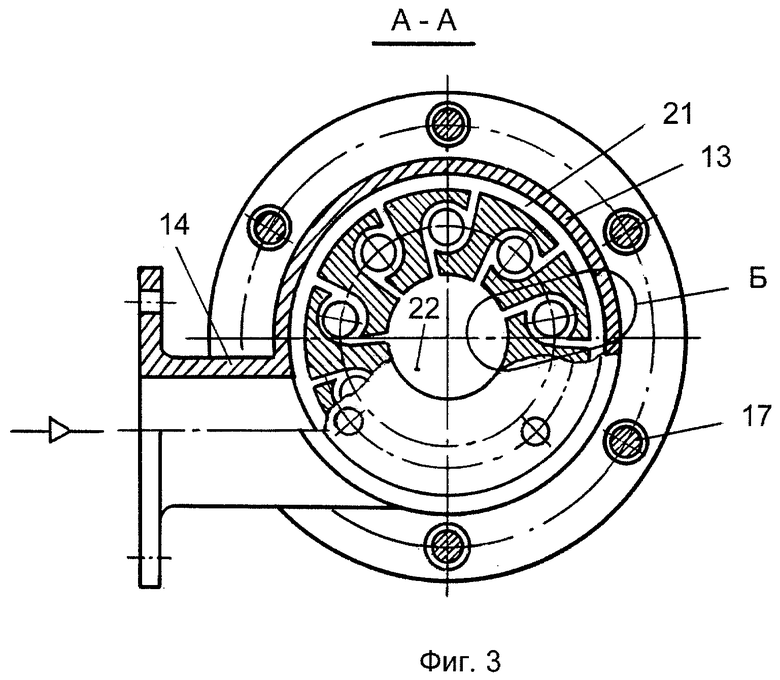

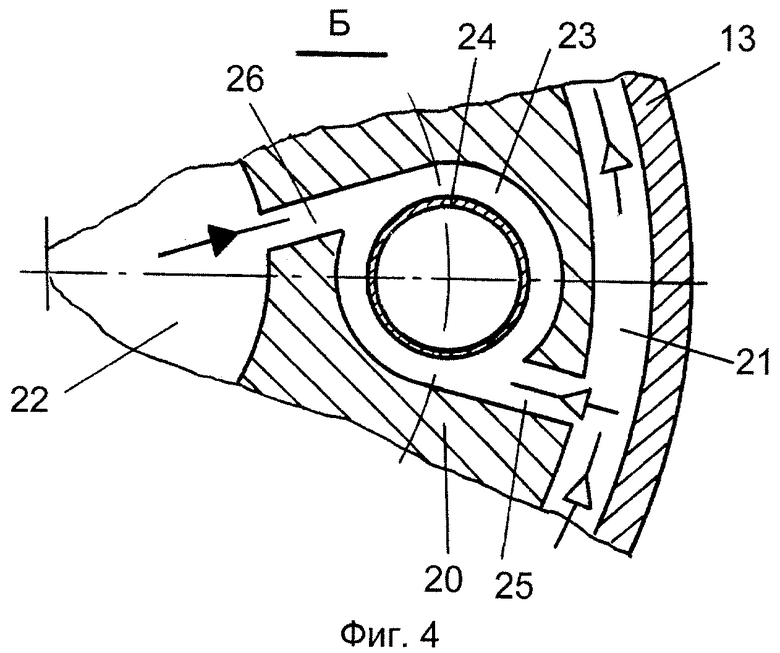

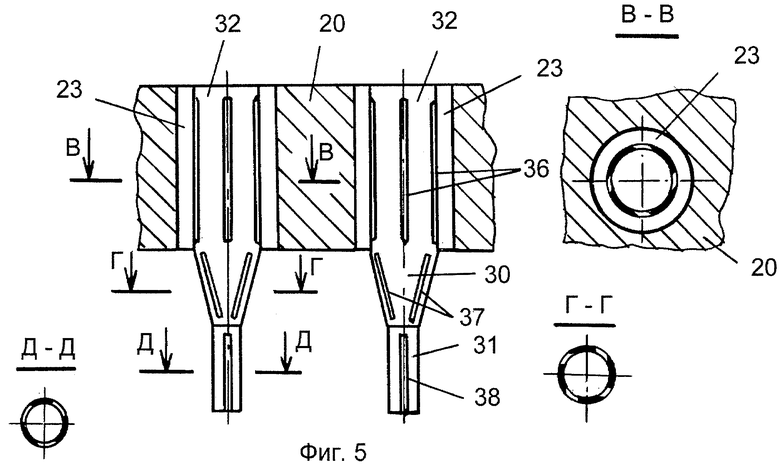

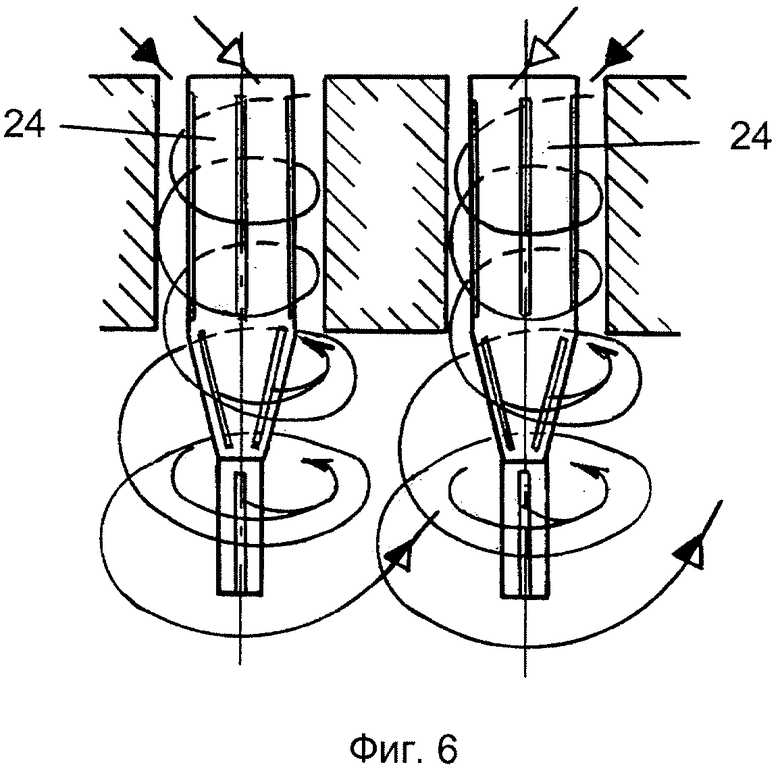

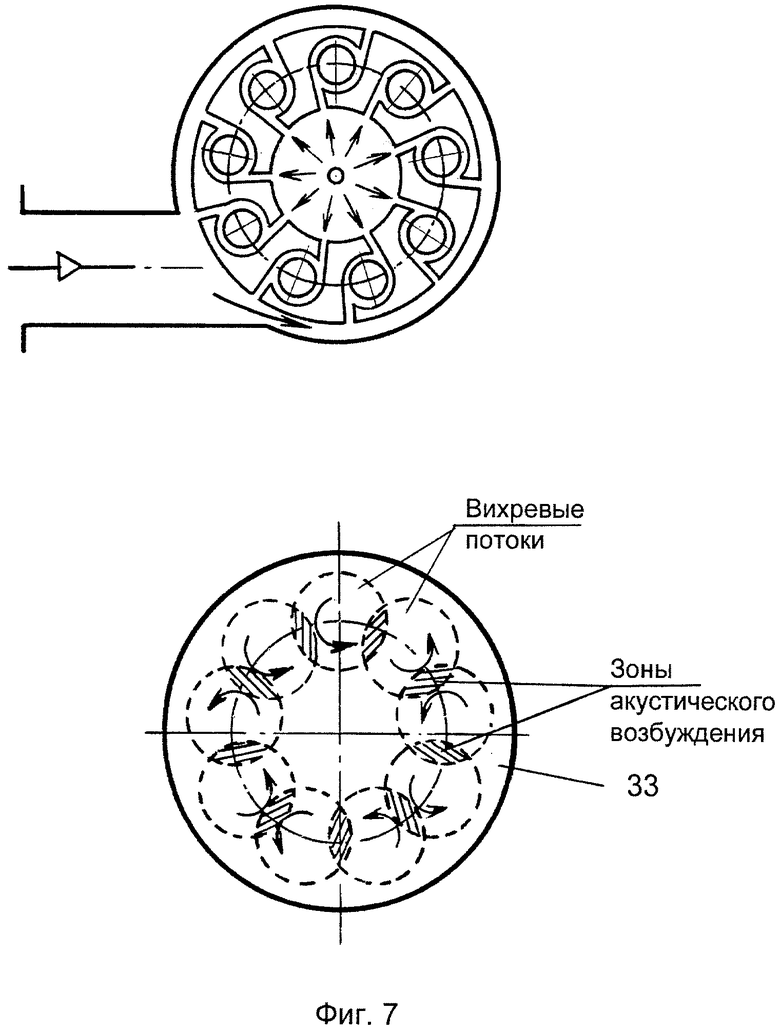

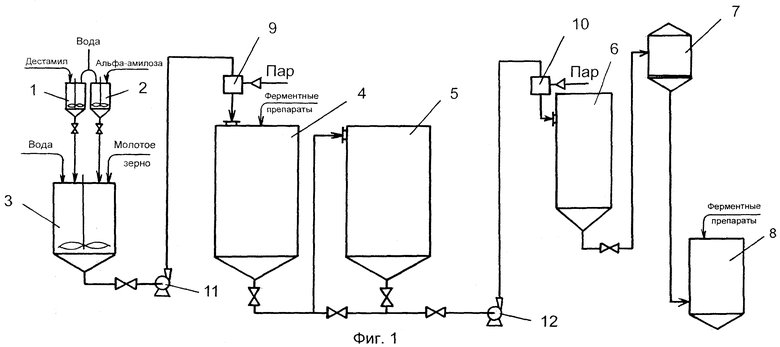

На фиг.1 изображена линия подготовки крахмалсодержащего сырья к сбраживанию; на фиг.2 - пародинамический подогреватель, вид сбоку с частичным продольным разрезом; на фиг.3 - разрез А-А фиг.2; на фиг.4 - элемент Б фиг.3; на фиг.5 показан фрагмент размещения в распределителе потоков жидкости и пара источника акустической обработки водно-зерновой массы, выполненного в виде цилиндроконических труб, вид сбоку, и сечения В-В, Г-Г, Д-Д соответственно на разных уровнях цилиндроконических труб; на фиг.6 - условное изображение формирования вихревых потоков от двух источников акустического возбуждения; на фиг.7 - изображение схемы распределения жидкости и пара к источникам акустической обработки водно-зерновой массы и условное изображение схемы взаимодействия вихревых потоков в акустической камере.

Линия подготовки крахмалсодержащего сырья к сбраживанию, реализующая описанный способ и изображенная на фиг.1, состоит из емкости 1 для приготовления и подачи разжижающих ферментов, емкости 2 для приготовления и подачи раствора деструктуратора крахмала, смесителя 3 для смешения в присутствии растворов ферментов и деструктуратора крахмала молотого зерна с водой, который сообщен с емкостями 1 и 2 и с которым последовательно соединены аппараты 4 и 5 для водно-тепловой и ферментативной обработки водно-зерновых масс (ВТФО-I и ВТФО-II), паросепаратора-выдерживателя 6, вакуум-испарителя 7 и осахаривателя 8, контактных головок для подогрева паром водно-зерновой массы, которые выполнены в виде пародинамического подогревателя 9 и 10 с источником акустической обработки водно-зерновой массы. Между смесителем 3 на подаче водно-зерновой массы (сусла) в аппарат 4 водно-тепловой и ферментативной обработки первой ступени (ВТФО-I) установлен пародинамический подогреватель 9. Второй пародинамический подогреватель 10 установлен на выходе массы из аппарата 5 водно-тепловой и ферментативной обработки второй ступени (ВТФО-II) перед подачей массы в паросепаратор-выдерживатель 6. Линия для подготовки крахмалосодержащего сырья к сбраживанию содержит также систему насосов 11 и 12 для перемещения водно-зерновых масс, технологических и вспомогательных трубопроводов с запорной и регулирующей арматурой.

Пародинамический подогреватель 9, 10 представляет собой высокоэффективный энерготепломассообменный двухпоточный аппарат проточного типа. Пародинамические подогреватели размещены в разрыве технологических трубопроводов линии и крепятся к подводящему и отводящему трубопроводам с помощью фланцевых соединений. Пародинамический подогреватель содержит полый разъемный корпус, содержащий патрубок ввода пара, который состоит из крышки 13 с трубой 14, тангенциально расположенной по отношению к крышке, нижнего основания 15 и размещенной между ними цилиндрической вставки 16, стянутые крепежными деталями 17. Пародинамический подогреватель содержит также патрубки входа 18 и выхода 19 водно-зерновой массы, при этом патрубок входа 18 водно-зерновой массы с фланцем для входа расположен по продольной оси корпуса пародинамического подогревателя и сопряжен с крышкой 13. Патрубок выхода 19 водно-зерновой массы сопряжен с нижним основанием 15 корпуса и расположен соосно и заканчивающимся фланцем для выхода обработанной массы. Во внутренней полости корпуса установлен распределитель 20 потоков жидкости и пара с источником акустической обработки водно-зерновой массы. Распределитель потоков жидкости и пара 20 выполнен с цилиндрической боковой поверхностью, прилегающей к поверхности крышки 13 патрубка ввода пара в зоне расположения трубы 14, и с односторонним уступом меньшего диаметра, образуя при этом кольцевой канал 21 для распределения пара. Распределитель 20 потоков жидкости и пара снабжен центральным глухим отверстием - углублением 22 цилиндрической формы, равномерно расположенными по окружности сквозными цилиндрическими отверстиями 23, в которых размещены источники 24 акустической обработки водно-зерновой массы, при этом со стороны торца он снабжен радиально расположенными пазами 25 и 26. Сквозные цилиндрические отверстия 23 посредством радиально расположенных пазов 25 и 26 раздельно сообщены как с центральным глухим отверстием 22 распределителя, так и с кольцевым каналом 21, причем каждый ряд упомянутых пазов расположен по отношению к сквозным отверстиям по касательной (тангенциально) и с противоположных сторон. В частности, один ряд радиальных пазов 25 соединяет сквозное цилиндрическое отверстие 23 с полостью кольцевого канала 21 верхней камеры 27 крышки 13, а другой ряд радиальных пазов 26 - с центральным глухим отверстием 22 торцовой части распределителя 20. Верхняя камера 27 имеет кольцевую форму и сообщается с тангенциальным патрубком ввода пара.

На распределителе 20 на его верхнем торце расположен фланец 28 переходного патрубка 29, причем верхняя часть переходного патрубка входит в отверстие крышки 13 до упора с патрубком 18 входа водно-зерновой массы. Внутреннее отверстие патрубка 18 и отверстие переходного патрубка 29, а также центральное глухое отверстие - углубление 22 распределителя имеют одинаковый диаметр и образуют полость для подачи сусла через радиальные пазы 26 к сквозным цилиндрическим отверстиям 23 распределителя. Фланец 28 переходного патрубка 29 и верхняя часть распределителя 20 торцовыми поверхностями плотно стягиваются крепежными элементами источников акустической обработки водно-зерновой массы, образуя при этом два изолированных тракта: центральный - для подачи сусла и кольцевую камеру 27 - для распределения и подачи пара к источникам 24 акустической обработки водно-зерновой массы.

Каждый из источников акустической обработки водно-зерновой массы пародинамического подогревателя выполнен в виде цилиндроконических труб, конические части 30 которых со стороны меньших оснований заканчиваются цилиндрическим патрубком 31. При этом цилиндрические части 32 цилиндроконических труб со стороны большего основания конуса размещены в сквозных цилиндрических отверстиях 23 распределителя 20 с кольцевым зазором, а конические части 30 с цилиндрическим патрубком 31 расположены в акустической камере 33. Цилиндроконические трубы по концам снабжены элементами крепления 34 и зафиксированы с одного конца в отверстиях фланца 28 переходного патрубка 29 подвода водно-зерновой массы, а с другого конца - в отверстиях кольца 35, размещенного в акустической камере. Цилиндрические поверхности, размещенные в сквозных отверстиях распределителя, конические поверхности и цилиндрические поверхности патрубка, размещенные в акустической камере, цилиндроконических труб имеют соответственно продольные выходные отверстия 36, 37 и 38, которые тангенциально направлены к их поверхностям. Акустическая камера 33 расположена между нижним торцом распределителя 20 потоков жидкости и пара и торцовой поверхностью нижнего основания 15 корпуса пародинамического подогревателя, при этом корпус выполнен разъемным в поперечном сечении.

Линия для подготовки крахмалсодержащего сырья к сбраживанию работает следующим образом.

Предварительно очищенное от посторонних примесей и дробленое (до прохода через сито с размером ячейки 1 мм 80-90%) крахмалсодержащее сырье, например молотое зерно, подается в смеситель 3, куда одновременно подается вода из емкости 1 и 2 и растворы соответственно (суспензии) ферментных препаратов (преимущественно альфа-амилазы) и деструктуратора крахмала с такой скоростью, чтобы в смесителе поддерживалась их необходимая концентрация. Для перемешивания вводимых компонентов смеситель 3 снабжен перемешивающим устройством любого известного типа. Далее замес из смесителя подается насосом 11, работающим на частотном регуляторе, в пародинамический подогреватель 9, температура в котором поддерживается на уровне 65-75°С, такая же температура поддерживается и в аппарате 4 водно-тепловой и ферментативной обработки первой ступени (ВТФО-I). При этом в корпусе пародинамического подогревателя водно-зерновую массу подвергают пародинамической обработке в акустической камере, при этом одновременно с подачей пара ведут разделение водно-зерновой массы на отдельные потоки и организацию встречно-направленных поверхностей наружных слоев вихревых потоков, которые за счет придания вращательно-поступательных, разнонаправленных движений участвуют в создании эффекта «трущихся потоков», на глубину, обеспечивающую их акустическое резонансное возбуждение за счет деформационно-сдвигового взаимодействия (фиг.7). Глубина вихревых потоков подбирается экспериментальным путем в зависимости от параметров входных продуктов, например от степени помола, сортности зерна, модуля замеса муки и воды, применяемых ферментов, параметров пара и других параметров технологического процесса разваливания крахмалосодержащего сырья. Затем раздельно акустически возбужденные вихревые потоки водно-зерновой массы объединяют, и общий поток после парозвуковой обработки водно-зерновой массы выводят из акустической камеры на дальнейшее использование в технологическом процессе.

Далее масса самотеком поступает в аппарат 5 водно-тепловой и ферментативной обработки второй ступени (ВТФО-II), в котором происходит процесс дополнительной водно-тепловой и ферментативной обработки, сопровождающийся окончательным растворением веществ зерна. Из аппарата 5 масса насосом 12 перекачивается в паросепаратор-выдерживатель 6 через пародинамический подогреватель 10, в котором масса нагревается до 80-85°С.

Пародинамические подогреватели 9 и 10 обеспечивают режим эффективного взаимодействия пара и обрабатываемого сусла, что позволяет производить не только подогрев сусла до необходимой температуры, но и вести гидролиз крахмала до сбраживаемых сахаров и дополнительно производить стерилизацию сусла. При этом механически поврежденные крахмальные гранулы атакуются амилазами в несколько раз легче, а клестеризованный и хорошо растворенный крахмал - даже в сотни раз. Наряду с физико-химическими процессами происходят и химические изменения крахмала, главным образом гидролитические. Работа пародинамических подогревателей позволяет провести гидролиз амилозы и подготовить амилопектин для действия ферментных препаратов: альфа-амилазы, глюкоамилазы и протеазы.

В паросепараторе-выдерживателе 6 происходит охлаждение и отделение вторичного пара, из выдерживателя масса за счет вакуума поступает в вакуум-испаритель 7, в котором охлаждается до требуемой температуры 59-60°С. Из вакуум-испарителя масса поступает в осахариватель 8, оборудованной мешалкой, где производится окончательный гидролиз крахмала. Далее масса подвергается обработке в известных элементах, используемых при производстве этанола (не показано), а именно охлаждается в теплообменнике и сбраживается в батарее бродильных чанов. Полученная бражка перегоняется и подвергается ректификации в известном брагоперегонном аппарате с получением этанола.

Использование частотного регулятора позволяет поддерживать необходимый уровень в смесителе и стабилизирует работу пародинамического подогревателя.

В основу предлагаемого способа подготовки крахмалсодержащего сырья к сбраживанию и устройства для его осуществления положен принцип парозвуковой обработки водно-зерновой массы. Интенсификация процесса реализуется следующим образом.

В пародинамический подогреватель 9 (10) водно-зерновая масса (сусло) поступает через верхний патрубок 18 крышки 13 корпуса и переходной патрубок 29, образующие изолированный тракт подачи смеси, в полость центрального глухого отверстия - углубления 22 распределителя 20 потоков жидкости и пара. При этом пар поступает по тангенциально подводящему патрубку 14 в камеру 27 крышки 13 корпуса подогревателя и далее - к кольцевому каналу 21 распределителя 20, в сквозных цилиндрических отверстиях 23 которых размещены источники 24 акустической обработки водно-зерновой массы, выполненные в виде цилиндроконических труб. Водно-зерновая масса и пар поступают к сквозным цилиндрическим отверстиям 23 и размещенным в них цилиндроконическим трубам соответственно по радиально расположенным пазам 25 и 26, раздельно сообщенным как с центральным глухим отверстием 22 распределителя, так и с кольцевым каналом 21, причем каждый ряд упомянутых пазов расположен по отношению к сквозным отверстиям по касательной (тангенциально), придающим потокам вращательное движение. Водно-зерновая масса подается тангенциально в кольцевой зазор между поверхностью отверстий 23 распределителя 20 и поверхностью цилиндрической части 32 цилиндроконических труб, при этом тангенциально истекающий пар из продольных выходных отверстий 36 воздействует на потоки водно-зерновой массы, образует вращающееся кольцо, направление вращения которого совпадает с направлением вращательного движения массы. Это придает потокам устойчивое вращательное движение и большую скорость на выходе из отверстий распределителя в акустическую камеру 33 пародинамического подогревателя. В процессе истечения пара из продольных выходных отверстий 37 конической части 30 и выходных отверстий 38 цилиндрического патрубка 31 цилиндроконических труб во всем объеме камеры 33 формируются энергоэффективные вихревые кольцевые потоки из водно-зерновой массы. Во время соприкосновения вихревых кольцевых потоков происходят сдвиговые деформации поверхностно-наружных и внутренних слоев, возникновение акустических вибраций, пульсаций и развитой кавитации, распространяющейся в радиальном и тангенциальном направлениях. Вследствие многократного ударного слияния встречно-направленных потоков водно-зерновой массы при развитом турбулентном режиме и акустическом их возбуждении значительно интенсифицируется процесс массопереноса в фазах, т.е. происходит обновление поверхности и интенсификация процесса массообмена, химических и микробиологических процессов, а также акустическая активация химических связей на молекулярном уровне. Кроме того, подача теплоносителя раздельными потоками, т.е. через цилиндрические части (отверстия 36), конические части (отверстия 37) и цилиндрические патрубки (отверстия 38) цилиндроконических труб (источников акустической обработки водно-зерновой массы), позволяет более равномерно распределить тепловую нагрузку в рабочем объеме корпуса пародинамических подогревателей, вследствие этого уменьшить степень перегрева сусла.

В результате использования пародинамических подогревателей удается значительно снизить температуру разваривания со 105°С до 80-85°С. Так как разваривание происходит при температуре ниже 100°С и в слабокислой среде, то это значительно снижает потери сбраживаемых веществ за счет снижения разложения сахаров (оксиметилфурфурольное разложение и реакция мелаидинообразования, которая необратима). Водно-зерновая масса (сусло) при обработке пародинамическими подогревателями приобретает бледно-желтый цвет (отсутствие реакции образования мелаидинов).

Применение пародинамических подогревателей позволило снизить расход ферментных препаратов на 20% (альфа-амилаза), уменьшить расход потребления природного газа на 3000 нм3/сутки, электроэнергии за счет исключения из работы роторно-пульсационного агрегата и циркуляционных насосов на 1500 кВт/сутки. Кроме того, улучшить показатели зрелой бражки: несброженные РВ с 0,35-0,4 г/100 мл до 0,25-0,3 г/100 мл. Выход продукции из одной тонны сырья увеличился на 0,3-0,4 дал.

Использование пародинамических подогревателей за счет стерилизационного эффекта дало возможность уменьшить количество дезинфекций технологического оборудования с 3-4 раз/месяц до 1-2, это позволяет уменьшить затраты тепло- и энергоресурсов на 1 дал выпускаемой продукции.

За счет использования пародинамических подогревателей удается увеличить выход спирта-ректификата путем уменьшения выпуска побочных продуктов (ФГЭС с 5% от условного спирта-сырца до 1%, сивушного масла с 0,8% до 0,6%). Улучшились органолептические показатели спирта, что позволило использовать полученный спирт-ректификат для выпуска водок премиумного сегмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ | 2011 |

|

RU2509806C2 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА | 2004 |

|

RU2278898C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| Способ производства спирта из зернового сырья | 2023 |

|

RU2809713C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТАНОЛА | 1997 |

|

RU2111252C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| Способ подготовки крахмалсодержащего сырья для спиртового брожения | 1990 |

|

SU1713927A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ (ВАРИАНТЫ) | 2006 |

|

RU2359034C2 |

Изобретение относится к спиртовой промышленности и может быть использовано в производстве этанола по непрерывному способу водно-тепловой подготовки крахмалсодержащего сырья к сбраживанию. Способ предусматривает смешивание водно-зерновой массы, проведение массо- и теплообменных процессов в двухфазных системах путем диспергирования одной из фаз в другой при прямоточном контактировании их в поле центробежных сил и пародинамическую обработку в акустической камере. Согласно способу одновременно с подачей пара ведут разделение жидкотекучей среды на отдельные потоки и обеспечивают их акустическое резонансное возбуждение за счет деформационно-сдвигового взаимодействия, затем указанные потоки водно-зерновой смеси объединяют в общий поток, который выводят из акустической камеры. Линия подготовки крахмалсодержащего сырья к сбраживанию включает емкости для приготовления и подачи разжижающих ферментов и раствора деструктуратора крахмала, смеситель, с которым последовательно соединены аппараты для водно-тепловой и ферментативной обработки водно-зерновых масс первой и второй ступени (ВТФО-I и ВТФО-II), паросепаратор-выдерживатель, вакуум-испаритель и осахариватель. Линия включает два пародинамических подогревателя, один из которых установлен между смесителем на подаче сусла в аппарат ВТФО-I, а второй - на выходе массы из аппарата ВТФО-II перед подачей массы в паросепаратор-выдерживатель. Каждый пародинамический подогреватель включает корпус, состоящий из крышки с тангенциальным патрубком ввода пара и верхним патрубком входа водно-зерновой массы, нижнего основания с патрубком для выхода обработанной массы и размещенной между ними цилиндрической вставки и распределитель потоков с источником акустической обработки. Изобретение позволяет увеличить выход спирта-ректификата, улучшить его органолептические показатели и снизить энергозатраты на его производство. 2 н.п. ф-лы, 7 ил.

1. Способ подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, предусматривающий смешивание дробленого зерна с водой и растворами ферментных препаратов и деструктуратора крахмала и проведение водно-тепловой и ферментативной обработки полученной водно-зерновой массы, осуществляемой в две ступени, и осахаривание, причем перед водно-тепловой и ферментативной обработкой первой ступени и на выходе со второй ступени указанной обработки водно-зерновую массу подвергают обработке паром в акустической камере пародинамического подогревателя, при этом одновременно с подачей пара водно-зерновую массу разделяют на отдельные вихревые потоки со встречно направленными поверхностями наружных слоев с обеспечением их акустического резонансного возбуждения за счет деформационно-сдвигового взаимодействия, затем акустически возбужденные вихревые потоки водно-зерновой массы объединяют в общий поток и выводят из акустической камеры пародинамического подогревателя для дальнейшего использования в технологическом процессе.

2. Линия для подготовки крахмалсодержащего сырья к сбраживанию при производстве этанола, включающая последовательно соединенные смеситель для смешивания молотого зерна с водой, сообщенный с емкостью для приготовления и подачи разжижающих ферментов и емкостью для приготовления и подачи в смеситель раствора деструктуратора крахмала, аппараты водно-тепловой и ферментативной обработки водно-зерновых масс, вакуум-охладитель-осахариватель, а также систему насосов для перемещения водно-зерновых масс, технологических и вспомогательных трубопроводов с запорной и регулирующей арматурой, источник акустической обработки водно-зерновой массы и контактные головки для подогрева паром водно-зерновой массы, отличающаяся тем, что линия включает два аппарата водно-тепловой и ферментативной обработки водно-зерновых масс в две ступени, при этом каждая контактная головка выполнена в виде пародинамического подогревателя, один из которых расположен на входе водно-зерновой массы в аппарат водно-тепловой и ферментативной обработки первой ступени, а другой - на выходе водно-зерновой массы из аппарата водно-тепловой и ферментативной обработки второй ступени и подачи ее в паросепаратор-выдерживатель, причем каждый пародинамический подогреватель включает корпус, состоящий из крышки с тангенциальным патрубком ввода пара, сообщенным с верхней камерой, образованной крышкой, и верхним патрубком для входа водно-зерновой массы, расположенным по продольной оси корпуса, нижнего основания с патрубком для выхода обработанной массы и размещенной между ними цилиндрической вставки, распределитель потоков водно-зерновой массы и пара с источниками акустической обработки указанной среды, переходной патрубок подвода водно-зерновой массы, установленный таким образом, что его фланец прилегает к верхней торцевой поверхности распределителя, а верхняя часть входит в отверстие крышки до упора с патрубком входа водно-зерновой массы, и образованную внутри корпуса акустическую камеру, причем распределитель выполнен с цилиндрической боковой поверхностью, прилегающей к поверхности крышки корпуса подогревателя, и с односторонним уступом меньшего диаметра, образующим кольцевой канал для распределения пара, при этом в распределителе выполнены центральное углубление цилиндрической формы, расположенное соосно с отверстием переходного патрубка, и равномерно размещенные по окружности сквозные цилиндрические отверстия, а источники акустической обработки водно-зерновой массы расположены в указанных отверстиях, причем сквозные цилиндрические отверстия распределителя сообщены с его центральным углублением и кольцевым каналом посредством радиальных пазов, выполненных на торце распределителя и расположенных по касательной с противоположных сторон каждого сквозного цилиндрического отверстия, при этом каждый источник акустической обработки водно-зерновой массы выполнен в виде цилиндроконической трубы, коническая часть которой со стороны меньшего основания заканчивается цилиндрическим патрубком, при этом цилиндроконические трубы зафиксированы с одного конца на фланце переходного патрубка подвода водно-зерновой массы, а с другого - на кольце, размещенном в акустической камере таким образом, что цилиндрические части цилиндроконических труб размещены в сквозных цилиндрических отверстиях распределителя с кольцевым зазором, а конические части с цилиндрическим патрубком расположены в акустической камере, причем во всех частях указанных труб выполнены продольные, расположенные тангенциально выходные отверстия.

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2002 |

|

RU2221872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2199586C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2138555C1 |

Авторы

Даты

2011-02-10—Публикация

2009-05-04—Подача