Настоящее изобретение касается способа хранения ядерного топлива, в частности отработавшего ядерного топлива, которое извлечено из ядерного реактора и подлежит хранению в течение более или менее длительного периода времени, например, при ожидании регенерации, уничтожении или транспортировки к месту окончательного захоронения радиоактивных отходов. Кроме того, изобретение касается системы, предназначенной для изготовления контейнера и для хранения ядерного топлива в нем.

Известно содержание отработавшего ядерного топлива в больших контейнерах для хранения из бетона; такие контейнеры могут иметь форму параллелепипеда, или, более часто, это круглые цилиндрические армированные вертикальные бетонные корпуса, например, имеющие высоту приблизительно 6 м и диаметр 2,5-3 м. Примеры вариантов осуществления таких контейнеров для хранения раскрыты в патенте Германии N 3515871-А1 и публикации WO 96/21932. Топливо, подлежащее хранению в контейнере для хранения, помещают в резервуар или приемник топлива, выполненные из стали или другого подходящего материала, который вмуровывают в бетонный корпус.

Когда отработавшее топливо извлекают из ядерного реактора, его обычно помещают в водный резервуар около реактора, часто в пределах атомной электростанции, где оно хранится до тех пор, пока его не перевезут на перерабатывающий завод или на место захоронения, типа окончательного захоронения радиоактивных отходов.

Техническим результатом настоящего изобретения является создание рационального и безопасного способа хранения ядерного топлива в контейнере, включая перемещение ядерного топлива в приемник топлива, и соответствующей системы для изготовления контейнера и для хранения ядерного топлива.

Согласно изобретению создан способ хранения ядерного топлива в контейнере для хранения, имеющем бетонный корпус и приемник топлива, вмурованный в бетонный корпус, содержащий следующие этапы:

введение ядерного топлива в приемник топлива;

обеспечение опалубки для бетонного корпуса и установка приемника топлива внутри опалубки;

размещение опалубки в погруженном положении в резервуаре, содержащем воду;

укладка бетона в погруженную опалубку для образования бетонного корпуса;

извлечение из резервуара опалубки с образованным в ней бетонным корпусом.

Эти этапы не обязательно выполнять в том порядке, в котором они упомянуты.

Ядерное топливо можно вводить в приемник топлива после помещения опалубки в погруженное положение в резервуаре.

Ядерное топливо можно перемещать в приемник топлива из подводного положения в смежном резервуаре или секции резервуара.

После введения ядерного топлива в приемник топлива и герметизации приемника топлива можно перемещать опалубку, находящуюся в погруженном положении, в смежный резервуар или секцию резервуара, в которой производят укладку бетона в опалубку.

Ядерное топливо, помещенное в транспортировочный контейнер, можно размещать в смежном резервуаре или секции резервуара, и транспортировочный контейнер в этом резервуаре или секции резервуара помещают в погруженное положение.

Ядерное топливо можно вводить в приемник топлива перед введением приемника топлива в опалубку, и приемник топлива с введенным в него топливом помещают в опалубку после помещения опалубки в погруженное положение в резервуаре.

Приемник топлива с введенным в него топливом, когда он находится в погруженном положении, можно перемещать из резервуара или секции резервуара, содержащей воду, в погруженную опалубку.

Приемник топлива можно монолитно вмуровывать в бетон.

Бетонный корпус можно выполнить в форме, по существу, прямого вертикального цилиндра.

Бетонный корпус можно выполнить с центральным, осевым сквозным каналом, а приемник топлива выполнить в бетонном корпусе в виде множества отдельно герметизируемых секций приемника, распределенных вокруг центрального канала, и ядерное топливо распределяют по секциям приемника при его ведении в приемник топлива.

Опалубку можно собирать как постоянную опалубку из, по меньшей мере, следующих компонентов: нижней торцевой крышки, верхней торцевой крышки и внешней цилиндрической стенки, соединенной с торцевыми крышками, и арматуру монтируют в опалубке и закрепляют в торцевых крышках.

Арматуру можно выполнять в виде двух групп арматурных деталей, проходящих по спирали вдоль двух воображаемых цилиндрических поверхностей, расположенных концентрически с внешней цилиндрической стенкой опалубки с внутренней стороны этой стенки и вблизи нее, причем арматурные детали каждой группы разнесены на одинаковые расстояния по окружности и имеют одно и то же направление, и направление арматурных деталей одной группы противоположно направлению арматурных деталей другой группы.

Бетон можно укладывать в опалубку через, по меньшей мере, одну вертикальную трубу укладки, выходное отверстие которой расположено вблизи нижней части опалубки в начале укладки бетона, и поднимается по мере осуществления укладки бетона, постоянно располагаясь слегка ниже поверхности укладываемого бетона.

Арматурные детали можно напрягать до, по меньшей мере, некоторой степени после частичного, но не полного затвердевания бетона.

Опалубку можно собирать и снабжать приемником топлива вне резервуара, в котором ядерное топливо вводится в приемник топлива.

Согласно изобретению создана также система для изготовления контейнера для хранения ядерного топлива, в частности отработавшего ядерного топлива, и содержания топлива в приемнике топлива в бетонном корпусе, формирующем часть контейнера для хранения, содержащая водный резервуар с глубиной, равной, по меньшей мере, высоте подлежащего изготовлению контейнера для хранения, приспособления для сборки опалубки для бетонного корпуса контейнера для хранения, приспособления для перемещения опалубки и приемника топлива в водный резервуар, приспособления для введения ядерного топлива в приемник топлива, приспособления для укладки бетона в опалубку, погруженную в воду в водном резервуаре, для образования в опалубке бетонного корпуса и приспособления для извлечения из водного резервуара опалубки с образованным в ней бетонным корпусом.

Водный резервуар может содержать первую секцию для погруженного размещения ядерного топлива и вторую секцию для погруженного размещения опалубки.

Глубина первой секции резервуара, соответственно, равна, по меньшей мере, сумме высоты контейнера для хранения и высоты топливных элементов, типа сборок топливных элементов или топливных стержней, которые содержат ядерное топливо и вводятся сверху в приемник топлива. Эта глубина позволяет сохранять топливные элементы постоянно погруженными. Глубина предпочтительно является такой, что топливные элементы никогда не оказываются ближе к поверхности воды, чем на 2-3 м. После того как топливные элементы введены в приемник топлива, а приемник топлива герметизирован, опалубку перемещают в другую секцию резервуара, где выполняется укладка бетона. Эта секция резервуара может иметь меньшую глубину, чем первая секция резервуара, но глубина должна быть равна, по меньшей мере, высоте контейнера для хранения, чтобы весь контейнер для хранения мог быть постоянно погружен.

Система может содержать приспособления для введения ядерного топлива в приемник топлива, размещенного в опалубке, и приспособления для герметизации приемника топлива с размещенным в нем ядерным топливом.

Приспособления для введения ядерного топлива в приемник топлива могут содержать средства для перемещения топлива из первой секции резервуара во вторую секцию резервуара и для введения ядерного топлива в приемник топлива во второй секции резервуара.

Водный резервуар может иметь множество секций, расположенных по замкнутой линии, предпочтительно по кругу, и имеется оборудование для перемещения опалубки между секциями резервуара.

Водный резервуар может содержать третью секцию резервуара для погруженного размещения опалубки с ядерным топливом, введенным в приемник топлива.

В этой секции резервуара топливные элементы могут быть размещены в ожидании их введения в приемник топлива. Эта дополнительная секция резервуара также должна иметь такую глубину, чтобы топливные элементы могли быть постоянно погружены в воду, и их верхние части предпочтительно должны находиться на, по меньшей мере, 2-3 м ниже поверхности воды.

Секции резервуара могут быть взаимосвязаны через шлюзы.

Приспособления для сборки опалубки могут быть расположены вблизи водного резервуара.

Приспособления для извлечения опалубки и бетонного корпуса, образованного в ней, из водного резервуара могут содержать средства для транспортирования контейнеров для хранения к месту их захоронения.

Согласно другому варианту выполнения изобретения способ хранения ядерного топлива содержит следующие этапы:

обеспечение множества по существу цилиндрических контейнеров для хранения, каждый из которых содержит бетонный корпус и приемник топлива, вмещающий ядерное топливо и вмурованный в бетонный корпус, и имеет расположенный в центре, проходящий в осевом направлении сквозной канал, который, по меньшей мере, частично образованный бетонным корпусом и находящийся в теплообменной связи с приемником топлива для получения от него тепла;

укладка контейнеров в стопку так, что их центральные каналы выровнены и находятся в открытом сообщении друг с другом;

подача текучего охлаждающего агента в нижний конец центрального канала самого нижнего контейнера для хранения и выпускание текучего охлаждающего агента из верхнего конца центрального канала самого верхнего контейнера для хранения.

Ниже изобретение описано более подробно со ссылками на прилагаемые схематические чертежи, на которых изображено следующее:

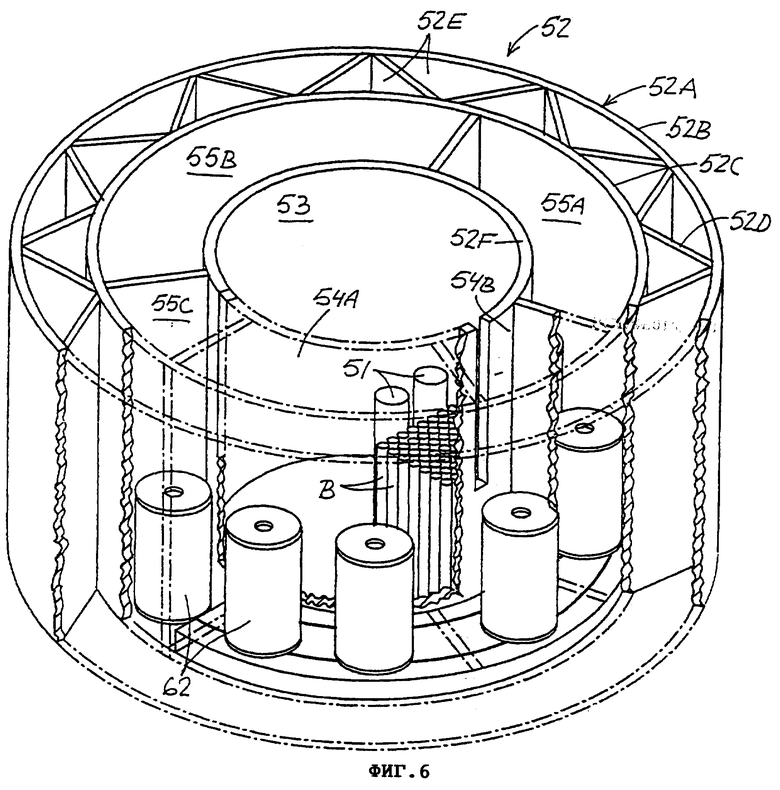

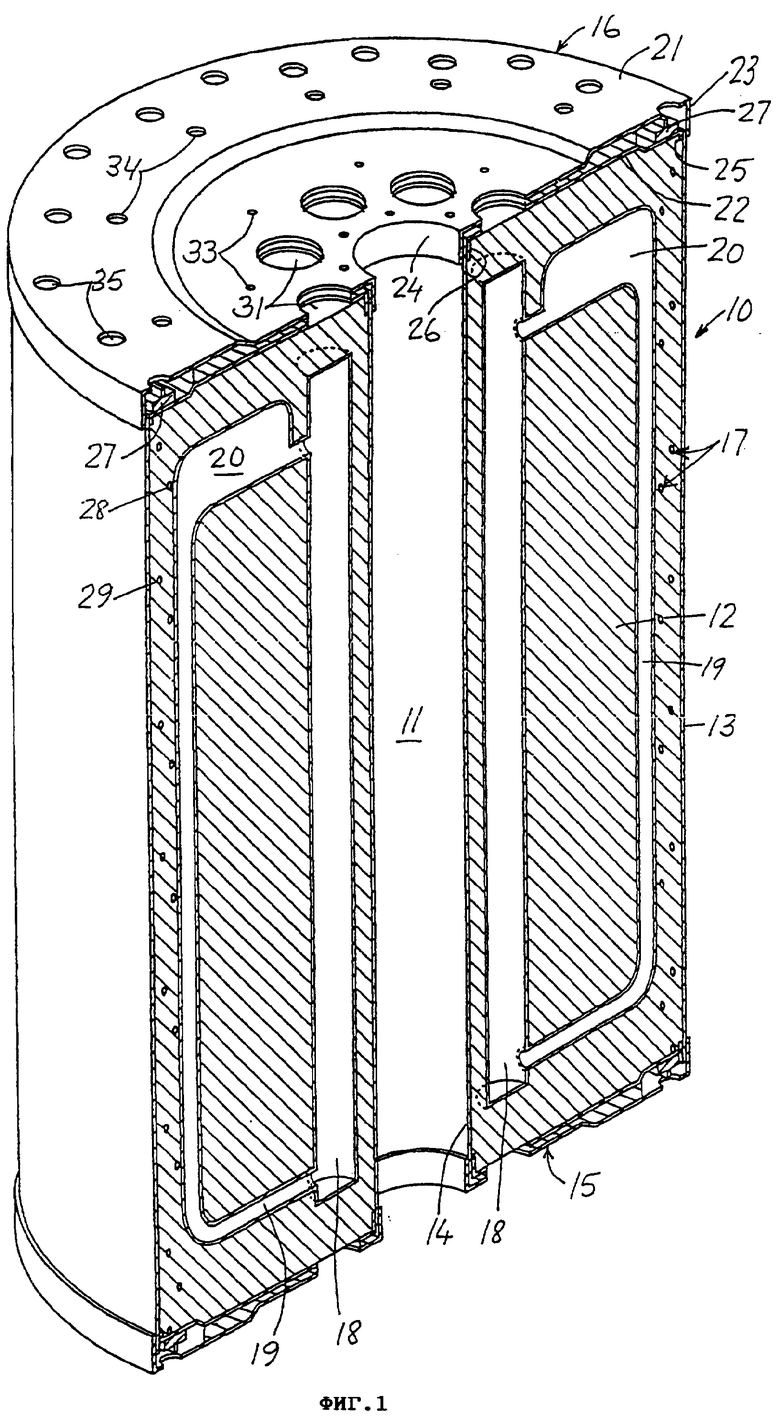

фиг.1 представляет перспективный вид осевого диаметрального сечения контейнера для хранения ядерного топлив, имеющего приемник топлива, содержащий восемь отсеков для хранения, приспособленных для размещения элемента ядерного топлива;

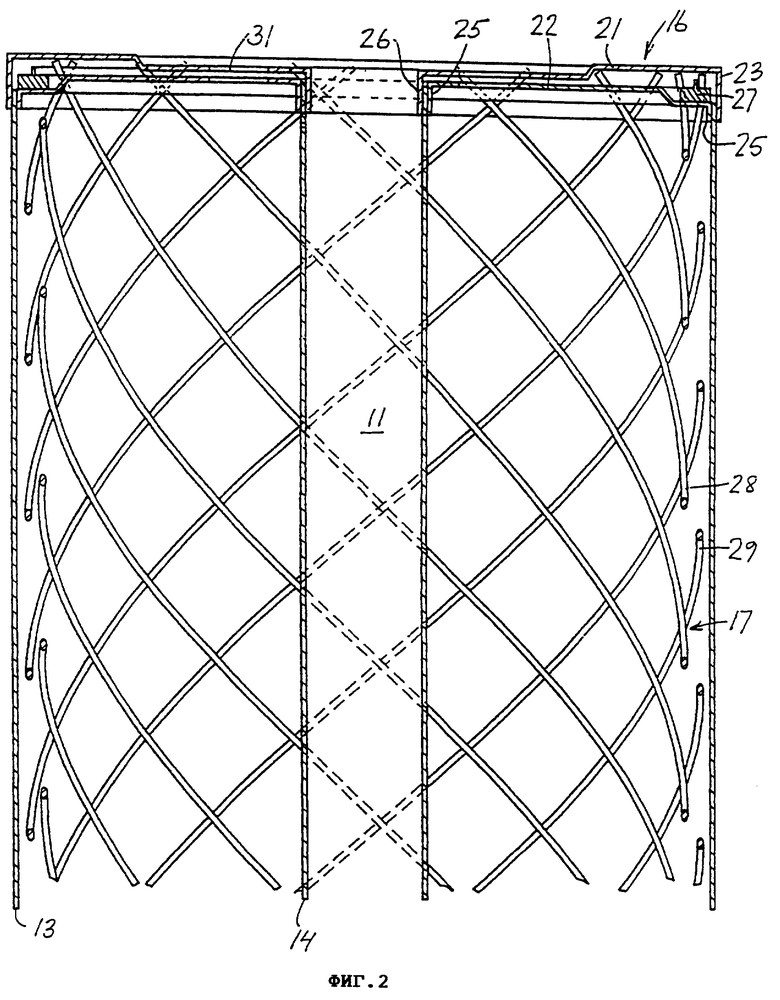

фиг.2 представляет вид диаметрального сечения торцевой крышки контейнера для хранения ядерного топлива, части арматуры, закрепленной в торцевой крышке, и частей элементов, служащих в качестве постоянной опалубки для бетонного корпуса;

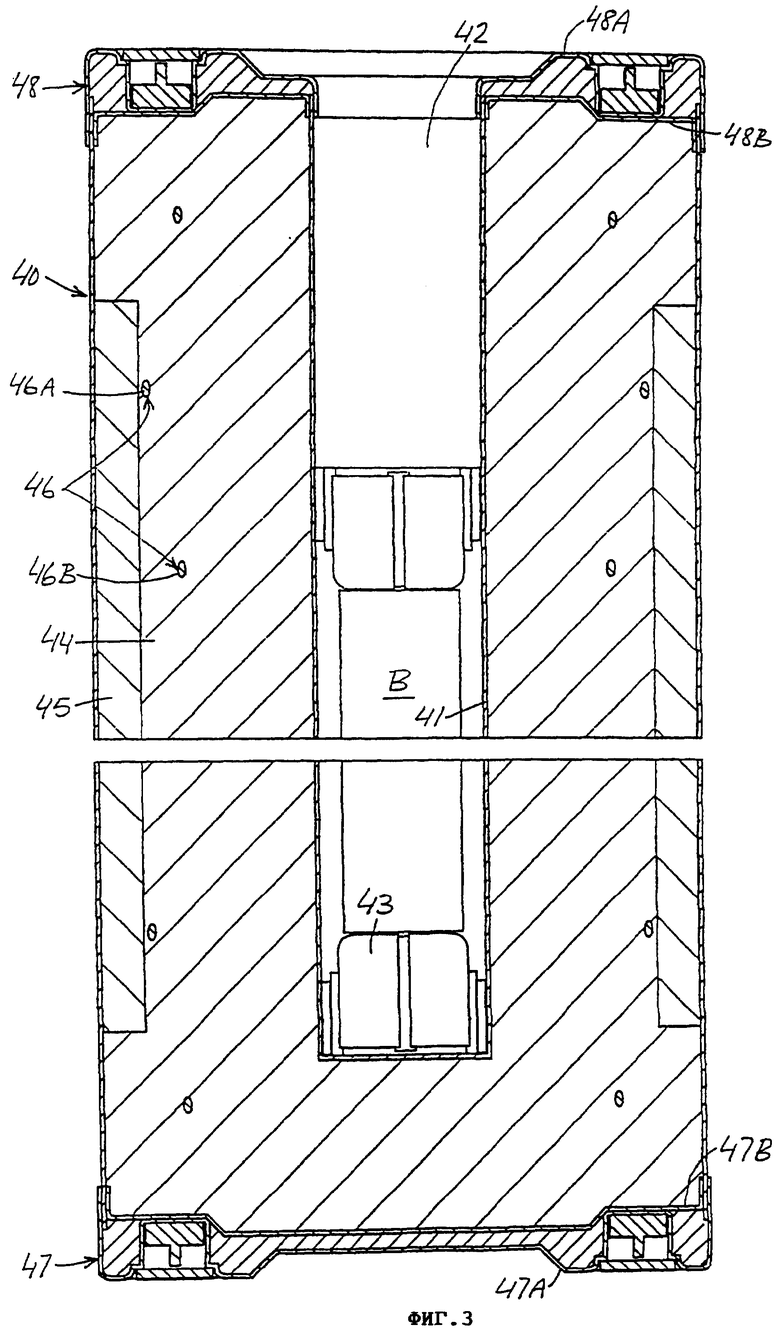

фиг.3 представляет вид осевого сечения модифицированного варианта осуществления контейнера для хранения ядерного топлива, который можно изготавливать в соответствии с изобретением и который предназначен для временного, краткосрочного хранения ядерного топлива во время перевозки;

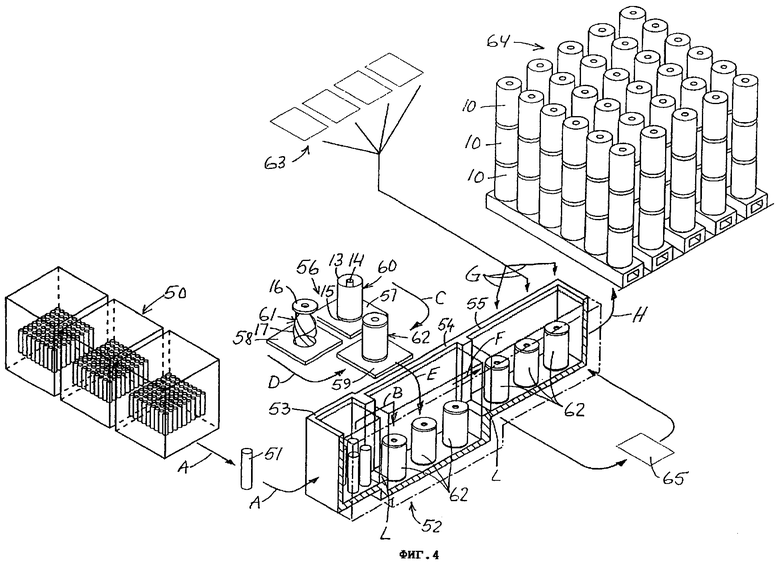

фиг.4 представляет схематический перспективный вид системы для изготовления контейнеров для хранения ядерного топлива в соответствии со способом согласно изобретению и для размещения изготовленных контейнеров для хранения в месте захоронения;

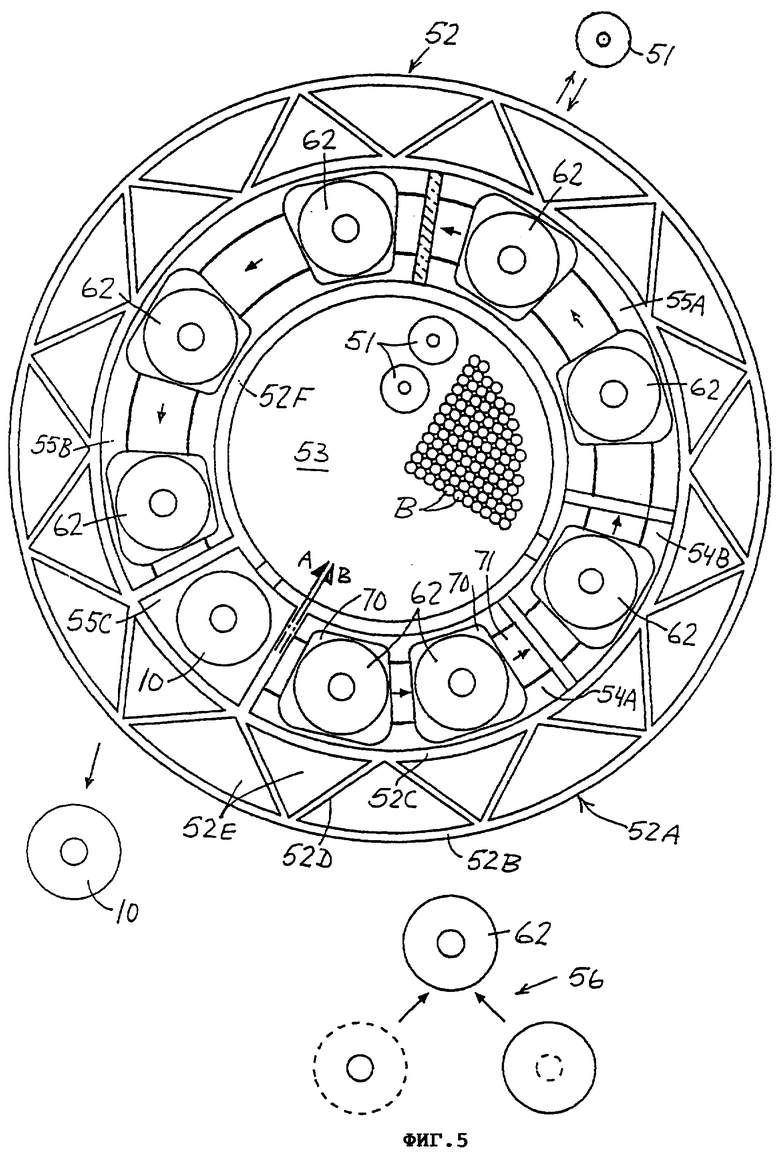

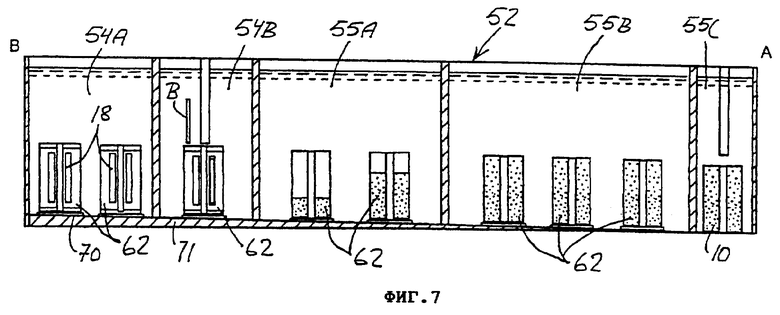

фиг.5 представляет схематический вид сверху другого варианта осуществления системы для изготовления контейнеров для хранения в соответствии со способом согласно изобретению;

фиг.6 представляет перспективный вид системы, показанной на фиг.5, где некоторые части вырезаны, чтобы сделать видимыми внутренние части;

фиг.7 представляет развернутый вид в разрезе от линии А-В на фиг.5.

Показанный на фиг.1 контейнер для хранения ядерного топлива, в дальнейшем также называемый бочкой 10, является только примером контейнера для хранения, пригодного для хранения ядерного топлива, в соответствии с изобретением, а именно контейнера для хранения, содержащий бетонный корпус и, по меньшей мере, один сборник или приемник топлива, вмурованный в бетонный корпус и служащий для содержания ядерного топлива во время хранения. Подлежащее хранению ядерное топливо может принимать различные формы, но вариант осуществления контейнера или бочки 10, показанный на фиг.1, особенно полезен для хранения топлива в форме сборок топливных элементов или связок топливных стержней. Это также относится к бочке, показанной на фиг.3.

Бочку 10 выполняется в форме вертикального цилиндрического корпуса, имеющего осевой сквозной цилиндрический центральный канал 11 круглого поперечного сечения. Основная часть пространства, вмещаемого цилиндром, занята бетонным корпусом 12, который имеет такую же общую форму, как вся бочка.

Цилиндрическая внешняя поверхность бетонного корпуса 12 закрыта цилиндрической оболочкой 13, а его центральный канал выровнен с цилиндрической центральной трубкой 14, образующей главную часть центрального канала 11. Оболочка 13 и центральная трубка 14 представляют собой постоянные части опалубки, в которые укладывают бетонный корпус 12, то есть при использовании они остаются частями бочки 10.

Торцы бетонного корпуса 12 закрыты круглой нижней торцевой крышкой 15 и аналогичной верхней торцевой крышкой 16. Как будет видно из последующего подробного описания, торцевые крышки 15, 16 выполнены из тонколистовой стали и, подобно оболочке 13 и центральной трубке 14, они являются постоянными частями опалубки.

В бетонный корпус 12 вмурована предварительно напряженная арматура 17, которая закреплена в торцевых крышках 15, 16 и объемно предварительно напрягает бетонный корпус, то есть в осевом направлении и во всех радиальных направлениях. Арматура 17 размещена вблизи цилиндрической внешней поверхности бетонного корпуса 12.

Приемник топлива, содержащий множество закрытых круглых цилиндрических секций приемника или сосудов 18 хранения, вмурован в бетонный корпус 12 так, что в бетоне, соприкасающемся с сосудами хранения, нет никаких сочленений. Сосуды хранения герметично заделаны и формируют распределенные отсеки хранения (топливные отсеки), предназначенные для содержания хранящихся топливных элементов. В иллюстрируемом варианте осуществления количество сосудов 18 хранения равно восьми, и они размещены так, что их оси находятся на воображаемой цилиндрической поверхности, которая является концентрической с бетонным корпусом 12 и центральным каналом 11.

Как очевидно из чертежей, в частности, фиг.1 и 3, расстояние, отделяющее сосуды 18 хранения от центральной трубки 14, намного меньшее, чем расстояние, разделяющее сосуды 18 хранения и оболочку 13. Отсеки хранения, образованные сосудами 18 хранения, заполняют текучим охлаждающим агентом, типа воды.

В каждом сосуде 18 хранения охлаждающий агент циркулирует посредством естественной конвекции (термосифонной циркуляции) в закрытой системе охлаждения, включающей в себя трубку 19, концы которой связаны с внутренней частью сосуда 18 хранения у верхнего и нижнего концов сосуда и которая размещена главным образом во внешней в радиальном направлении части бетонного корпуса 12. Таким образом, охлаждающий агент уносит часть тепла, образующегося в сосуде 18 хранения, наружу к этой части бетонного корпуса, и от этой части тепло может рассеиваться в окружающий воздух или воду. Дополнительное тепло уносится внутрь в центральный канал 11, от которого оно может конвекционно рассеиваться в окружающую среду с помощью воздуха или воды, протекающих вверх через канал.

Та часть системы охлаждения, которая расположена вне сосуда 18 хранения, также содержит сосуд 20 расширения, смежный с верхним концом сосуда хранения.

Торцевые крышки 15, 16 по существу идентичны, и в последующем описании, они прежде всего представлены верхней торцевой крышкой 16. Обе торцевые крышки 15, 16 служат в качестве торцевых стенок постоянной опалубки, в которую укладывают бетонный корпус 12, в качестве крепежных деталей для арматуры 17 бетонного корпуса и в качестве защитных деталей торцов бетонного корпуса в завершенной бочке 10. Помимо этого, верхняя торцевая крышка 16 может служить в качестве рабочей платформы во время натяжения арматуры и какого-либо удаления содержимого сосудов 18 хранения в будущем. Такое удаление включает освобождение от бетона непосредственно над сосудами 18 хранения так, чтобы верхние концы сосудов хранения можно было повторно открыть.

Как очевидно из представленных чертежей, торцевая крышка 16 состоит главным образом из верхней или внешней пластины 21 и нижней или внутренней пластины 22. В завершенной бочке 10 пластины 21, 22 соединены вместе подходящим образом, например, с помощью сварки, а пространство между ними частично или полностью заполнено бетоном. В пространстве между пластинами также можно благоприятно размещать оборудование, которое является доступным из внешней области бочки 10 и используется, например, для целей контроля и сигнализации, типа оборудования для измерений температуры и радиоактивности, обнаружения утечки и осуществления связи со станциями мониторинга.

Обе пластины 21, 22 являются круглыми и имеют центральное отверстие приблизительно такого же диаметра, как центральная трубка 14. По своим внутренним и внешним краям пластины снабжены направленными вниз круглыми цилиндрическими закраинами 23, 24 на внешней пластине 21 и 25, 26 на внутренней пластине 22. Закраины 23, 24 на внешней пластине 21 проходят поверх закраин 25, 26 на внутренней пластине 22. Верхний конец оболочки 13 входит в промежуток между внешними закраинами 23, 25 и, соответствующим образом, верхний конец центральной трубки 14 входит в промежуток между внутренними закраинами 24, 26.

На внешнюю в радиальном направлении часть внутренней пластины 24 опирается кольцеобразный стальной рельс 27, который служит крепежной деталью для двух групп разнесенных по окружности на одинаковые расстояния крепежных деталей (арматурных стержней, проволоки или тросов) 28, 29 арматуры 17 и в качестве средства для введения сил преднапряжения в бетонный корпус 12. Дополнительно, рельс 27 служит в качестве крепежной детали для множества разнесенных по окружности устройств (не показанных), предназначенных для крепления грузоподъемных механизмов, используемых для подъема всей бочки 10.

Центральная часть внешней пластины 21 понижена и обеспечена множеством отверстий 31, по одному такому отверстию, находящемуся непосредственно над каждым сосудом 18 хранения. Во внутренней пластине 22 предусмотрено соответствующее отверстие 32. Эти отверстия имеют такие размеры, что топливные элементы можно легко вводить в открытые верхние концы сосудов 18 хранения до образования бетонного корпуса 12 посредством укладки бетона. Диаметр отверстий 31, 32 предпочтительно имеет, по меньшей мере, такой же размер, как диаметр сосудов 18 хранения.

Вблизи отверстий 32 верхняя пластина 21 также снабжена вспомогательными средствами, символически представленными точками 33, для позиционирования и крепления подходящих инструментов, предназначенных для освобождения от бетона мест под отверстиями, когда содержимое сосудов 18 хранения требуется сделать доступным через более или менее длительное время хранения после того, как бочка 10 была завершена, например, когда хранящиеся топливные элементы должны быть извлечены, чтобы подвергнуть их осмотру, или регенерации, или другой обработке.

В верхней торцевой крышке 16 образовано кольцо отверстий 34 для прохождения труб для укладки бетона (не показанных), через которые бетон вводят в пространство, определенное между оболочкой 13, центральной трубой 14 и торцевыми крышками 15, 16. Кроме того, имеется кольцо отверстий 35, через которые доступны для манипулирования крепежные устройства для арматурных деталей 27, 28.

Нижняя торцевая крышка 15 по существу может быть идентична верхней торцевой крышке 16, но также ее можно видоизменять, по меньшей мере, так, что она не имеет отверстий, соответствующих отверстиям 31, 32, 34 верхней торцевой крышки 16.

На фиг.2 стальная арматура 17 показана более подробно. Характерной особенностью арматуры 17 является расположение каждой из арматурных деталей 28, 29 этих двух групп по спиральной линии, а именно цилиндрической винтовой линии, между торцевыми крышками 15, 16. В одной из этих двух групп арматурные детали 28 расположены по воображаемой цилиндрической поверхности немного ближе к оболочке 13, чем арматурные детали 29 из другой группы, которые также расположены по воображаемой цилиндрической поверхности и направление которых противоположно направлению арматурных деталей первой группы. Две воображаемые цилиндрические поверхности являются концентрическими с оболочкой 13 и центральной трубой 14. Соответственно, угол наклона винтовой линии всех арматурных деталей составляет приблизительно 45°, и, по меньшей мере, в некоторых из их пересечений арматурные детали связаны подходящим образом проволочным бандажом или другими подходящими соединительными деталями (не показанными).

По причинам, которые станут очевидными, каждая арматурная деталь 28, 29 соответственно заключена в трубчатую оболочку (на чертежах не показанную).

Показанный на фиг.3 контейнер 40 для хранения ядерного топлива, который в дальнейшем также упоминается как бочка, прежде всего предназначен для временного или относительно краткосрочного хранения ядерного топлива, особенно во время отгрузки или перемещения элементов ядерного топлива, например при перемещении элементов ядерного топлива из резервуаров для хранения к месту долгосрочного захоронения.

Бочка 40 отличается от бочки 10 на фиг.1, 2 тем, что она имеет только один приемник топлива или сосуд 41 хранения, который расположен в центре и не предназначен для окружения бетоном полностью. Вместо этого сосуд 41 хранения герметизирован посредством отдельного непостоянного или повторно открываемого герметизирующего приспособления 41, которое на фиг.3 показано только схематически, поскольку оно может иметь любую подходящую обычную конструкцию. На фиг.3 также показан топливный элемент В, удерживаемый в центральном местоположении в области хранения, определяемой сосудом 41 хранения, опирающийся в нем на опорную подушку 43.

Другое отличие заключается в том, что бочка 40 не имеет отдельного приспособления для охлаждения. Поскольку хранение имеет краткосрочный характер, тепло, производимое топливным элементом, может быть поглощено бетонным корпусом без чрезмерного нагревания бочки. Однако, если для бочки требуются отдельные средства охлаждения, их можно обеспечивать посредством множества сквозных осевых каналов, которые расположены по кольцу вокруг сосуда 41 хранения и проходят в осевом направлении через бочку. Воздух или вода могут протекать вверх через каналы посредством естественной конвекции, отводя тепло, проводимое наружу от сосуда 41 хранения.

Дополнительное отличие состоит в том, что внешняя сторона бетонного корпуса 44 снабжена металлической обшивкой 45, которая проходит на протяжении всей секции сосуда 41 хранения, вмещающей топливный элемент В, и за ней, вверх и вниз. Эта обшивка, которая соответствующим образом сделана из стали, имеет значительную толщину стенки, например, составляющую 10 см. Это добавляется к защите от излучения, предоставляемой секцией бетонного корпуса 44, которую она окружает. Поэтому диаметр бетонного корпуса 44 может быть значительно меньше, чем в случае, когда защиту от излучения обеспечивает один бетонный корпус.

Арматура 46, по существу, идентична арматуре 17 на фиг.1. Однако торцевые крышки 47, 48 слегка отличаются от крышек, показанных на фиг.1. В этом случае рельс 27 расположен на внешней стороне внешней пластины 47А, 48А в кольцеобразном углублении, стенка основания которого сцепляется с внешней стороной внутренней пластины 47В, 48В торцевой крышки.

Соответственно, конструкцию показанных на фиг.3 торцевых крышек также можно использовать для контейнера для хранения ядерного топлива, показанного на фиг.1. Это выгодно тем, что арматурные детали 46А, 46В более доступны для натяжения и закрепления, чем в конструкции, показанной на фиг.1.

Показанную на фиг.4 установку или систему для изготовления герметизированных контейнеров 10 для хранения ядерного топлива с содержащимся в них ядерным топливом, можно соответствующим образом располагать около места, где контейнеры для хранения содержатся во время хранения, независимо от того, является ли это место окончательным или временным местом захоронения радиоактивных отходов. Например, место захоронения может находиться около атомной электростанции или в некотором другом месте, где хранится отработавшее ядерное топливо. В данном случае, ядерное топливо, как предполагается, временно содержится под водой в резервуаре, который специально предназначен для такого краткосрочного хранения и из которого его перемещают в систему, соответствующую изобретению. На фиг.4 этот резервуар 50 содержит три отдельные секции резервуара.

Из резервуара 50 ядерное топливо перемещают в транспортировочных контейнерах или контейнерах 51 для временного хранения отходов такого вида, как показан на фиг.3, например, в другой резервуар или систему 52 резервуаров, имеющую три секции 53, 54, 55 резервуара, которые можно по выбору связывать друг с другом соответственно через шлюзы (обозначенные на фиг.4 только схематически ссылочной позицией L). На фиг.4, перемещение контейнеров 51 символически показано стрелками А, которые также изображают в символической форме приспособления, требуемые для перемещения, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

Секция 53 резервуара, которая специально предназначена для приема контейнеров 51 для временного хранения, поступающих из резервуара 50, заполнена водой на глубину, которая, по меньшей мере, равна, а предпочтительно, по меньшей мере, на 2-3 м больше, чем сумма высоты транспортировочных контейнеров 51 для хранения и высоты топливных элементов, содержащихся в контейнерах 51. Таким образом, когда контейнеры 51 опираются на основание секции 53 резервуара, топливные элементы В можно поднимать из контейнеров 51 и затем горизонтально перемещать без проникновения через поверхность воды. Топливные элементы предпочтительно никогда не должны находиться ближе к поверхности воды, чем на 2-3 м.

В качестве альтернативы, топливные элементы можно удалять из контейнеров для временного хранения сбоку секции резервуара и опускать в стойки или другие подходящие держатели в резервуаре.

В смежной секции 54 резервуара топливные элементы, извлеченные из транспортировочных контейнеров 51, вводят в сосуды 18 хранения, смонтированные в опалубке, которая подготовлена к изготовлению бочек 10 и погружению в водное пространство, содержащееся в секции 54 резервуара. Топливные элементы извлекают из секции 53 резервуара и перемещают под водой в секцию 54 резервуара, где их опускают в сосуды 18 хранения в опалубке. На протяжении всей этой операции топливные элементы полностью погружены в воду. С этой целью, глубина водного пространства в секции 54 резервуара, по меньшей мере, равна высоте опалубки и высоте тепловыделяющих элементов, и предпочтительно больше на несколько метров.

На фиг.4, перемещение топливных элементов, содержащихся в контейнерах 51, в сосуды 18 хранения символически показано стрелкой В, которая также отображает в символической форме требуемые для перемещения приспособления, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

Опалубку собирают на рабочем месте 56 для сборки около резервуара 52 и затем поднимают и перемещают в секцию 54 резервуара и помещают на основании резервуара. Сборку можно выполнять, используя заранее смонтированные узлы, которые транспортируют на рабочее место для сборки, где из этих узлов собирают опалубку. Это схематически показано на фиг.4, где рабочее место 56 для сборки содержит три секции, 57, 58, 59.

В первой секции 57 монтируют нижнюю торцевую крышку 15, а оболочку 13 и центральную трубку 14 устанавливают на нижней торцевой крышке. Образованный таким образом узел 60 затем перемещают в секцию 59, где группу сосудов 18 хранения, формирующую приемник топлива, добавляют к узлу и крепят там в местоположении с помощью подходящих поддерживающих и крепежных средств. Этот этап, который также можно выполнять в секции 57, символически изображен стрелкой С, которая также отображает в символической форме приспособления, требуемые для выполнения этапа, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

В секции 58 рабочего места 56 для сборки верхнюю торцевую крышку 16 и арматуру 17 соединяют так, чтобы образовать узел 61, который затем поднимают и перемещают в секцию 59 и объединяют с узлом 60, чтобы образовать завершенную опалубку 62. Этот этап символически изображен стрелкой D, которая также в символической форме отображает приспособления, требуемые для выполнения этапа, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

Узел, образованный опалубкой 62, после этого поднимают, и перемещают в секцию 54 резервуара, и опускают на основание этой секции резервуара, и заполняют водой. До этого сосуды 18 хранения заполняют охлаждающим агентом, типа чистой воды. Этот этап символически изображен стрелкой Е, которая также в символической форме отображает приспособления, требуемые для выполнения этапа, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

Теперь топливные элементы перемещают из секции 53 резервуара в сосуды 18 хранения в опалубке 62 (стрелка В). Естественно, тогда топливные элементы замещают часть чистой воды в сосудах 18. Из-за предварительного заполнения сосудов хранения охлаждающим агентом из чистой воды избегают загрязнения охлаждающего агента. Глубина воды в секции 54 резервуара, конечно, должна быть достаточно большой с целью гарантирования, что топливные элементы не окажутся ближе к поверхности воды, чем на 2-3 м.

Затем сосуды 18 хранения герметизируют, после чего опалубку 62 перемещают в секцию 55 резервуара. Глубина воды там достаточно большая для гарантирования, что опалубка будет погружена полностью. Глубина воды предпочтительно такая, что вершина опалубки находится, по меньшей мере, на 2-3 м ниже поверхности воды. Перемещение опалубки в секцию резервуара символически изображено стрелкой F, которая также в символической форме отображает приспособления, требуемые для выполнения этапа перемещения, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

В секции 55 резервуара опалубку 62 заполняют бетоном, получаемым из близлежащего бетонного узла 63. Укладку бетона в опалубку предпочтительно выполняют с помощью одного или нескольких так называемых бетонопроводов для подводного бетонирования, то есть труб укладки, используемых для подводной укладки бетона, которые проходят через отверстия 34, 35 в верхней торцевой крышке 16, вниз до местоположения около нижней торцевой крышки 15. Когда верхняя поверхность бетона, подаваемого в опалубку, поднимается, труба или трубы укладки поднимаются так, что нижний конец трубы постоянно находится немного ниже этой поверхности. Бетон во время укладки можно подвергать вибрационному уплотнению.

Этап укладки бетона, описанный в предыдущем абзаце, символически изображен стрелкой G, которая также в символической форме отображает приспособления, требуемые для выполнения этого этапа, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования, бетонопровода для подводного бетонирования или труб укладки и т.д.

Когда бетон схватится и затвердеет до некоторой степени, но не достигнет своей предельной прочности, например, через один или два дня, арматура 17 становится до некоторой степени напряженной, действуя от верхней торцевой крышки 16. Затем завершенную бочку 10 можно вынуть из секции 55 резервуара. После прохождения некоторого дополнительного времени арматура 17 дополнительно напрягается на одном или более этапах, пока не достигнет своего конечного натяжения. Это последующее натяжение соответствующим образом выполняется с обеих торцевых крышек 15, 16. Укрытие арматурных деталей в трубчатых оболочках, которые могут быть заполнены смазкой, гарантирует полную передачу усилия натяжения между торцевыми крышками. Когда натяжение закончено, в оболочки и полости у рельсов 27 в торцевых крышках можно вводить бетон.

После того как какое-либо необходимое контрольное и сигнальное оборудование добавлено к бочке 10, завершенная бочка транспортируется к месту 64 захоронения (фиг.4). В этом месте бочки 10 можно складывать в стопки, например, по три бочки в каждой стопке, оставляя открытое пространство между стопками так, чтобы воздух или вода, если место захоронения находится в воде, могли свободно протекать между стопками. Стопки, соответственно, помещены на подставку, которая позволяет воздуху или воде протекать внутрь и вверх через шахты, образованные выровненными центральными каналами 11 в бочках 10. Если желательно или требуется, такую шахту можно продлить вверх посредством удлинительной трубы с целью усиления тяги в трубе или термосифонного потока, который шахта производит в результате нагревания воздуха или воды, вызванного теплом, образуемым ядерным топливом в бочках 10 и проводимым к шахте.

Извлечение опалубки 62 с образованным в ней бетонным корпусом, действия, выполняемые с завершенной бочкой 10 после извлечения, включая перемещение к месту 64 захоронения, как описано в двух предыдущих абзацах, символически изображены стрелкой Н. Эта стрелка также отображает в символической форме приспособления, требуемые для выполнения этого этапа, типа грузоподъемного или транспортирующего механизма и любого другого необходимого подъемно-транспортного и управляющего оборудования и т.д.

Вблизи секции 55 резервуара расположена система 65 очистки, через которую циркулирует вода в этой секции резервуара с целью очистки.

Показанная на фиг.5-7 технологическая система или установка в значительной степени воплощает принципы системы, показанной на фиг.4, но несколько отличается в отношении конструкции резервуара 52, то есть части системы, в которой топливные элементы вводят в сосуды хранения, смонтированные в опалубке, и в опалубку укладывают бетон. Детали на фиг.5-7, для которых имеются соответствующие им детали на фиг.4, имеют такие же ссылочные позиции, как детали на фиг.4.

Резервуар 52 на фиг.5-7 отличается от резервуара на фиг.4 главным образом тем, что он имеет конструкцию круглой, подобной бункеру формы, в которой опалубка 62 перемещается по дугообразной траектории.

Наиболее удаленная часть резервуара 52 образована внешней стенкой 52А, которая имеет круглую цилиндрическую конструкцию оболочки, подобную ферме, с внешней оболочкой 52В, внутренней оболочкой 52С и множеством стенок 52С, соединяющих внешнюю и внутреннюю оболочки. Открытые пространства между внешней и внутренней оболочками можно использовать как кладовые для оборудования и материалов, используемых при изготовлении бочек.

Внутри внешней стенки 52А и концентрически с ней находится круглая цилиндрическая внутренняя стенка 52F. Пространство между внешней стенкой 52А и внутренней стенкой 52F, а также пространство внутри внутренней стенки заполнено водой. Это пространство образует секцию 53 резервуара, куда транспортировочные контейнеры 51 для хранения и топливные элементы В помещают прежде, чем их перемещают в сосуды 18 хранения в опалубке 62.

В кольцеобразном пространстве между внешней стенкой 52А и внутренней стенкой 52F расположены дополнительные секции 54А, 54В, 55А, 55В, 55С резервуара. Из этих секций резервуара секцию 54 резервуара можно расценивать, как соответствующую части секции 54 резервуара на фиг.4, в то время как секции 55А, 55В резервуара можно расценивать, как соответствующие остальной части секции 54 резервуара и секции 55 резервуара, соответственно, на фиг.4. Секции 54А и 55С резервуара не имеют прямых аналогов на фиг.4.

От рабочего места 56 для сборки собранную опалубку 62 с установленными в ней сосудами 18 хранения перемещают, например поднимают над секцией 53 резервуара, где их помещают на каретку 70, которая может перемещаться по колее 71. Эта колея проходит по круглой линии или дорожке через все секции резервуара, кроме секции 55С резервуара, и может быть слегка наклонной в направлении движения кареток 70, чтобы облегчить движение. По колее, которая, конечно, может быть сконструирована любым другим подходящим способом, опалубка 62 может перемещаться из секции 54 резервуара к последующим его секциям 54А, 55А, 55В, 55С. Чтобы это перемещение могло осуществляться без слишком сильного перемешивания воды, содержащейся в различных секциях, с помощью шлюзов, представленных показанными на чертежах радиальными стенками, образованы разграничения между секциями 54А/54В, 54В/55А и 55А/55С резервуара.

В качестве альтернативы, опалубку 62 можно перемещать внутри секций резервуара и между ними посредством грузоподъемного механизма.

Секция 55С резервуара используется описанным ниже способом, чтобы содержать бочки 10 открытыми для извлечения хранящегося ядерного топлива.

Изготовление бочек 10 и содержание в них ядерного топлива выполняют по существу таким же способом, как в системе, показанной на фиг.4.

Опалубка 62, собранная на рабочем месте 56 для сборки, и сосуды хранения, смонтированные в опалубке, чтобы служить в качестве приемника топлива, поднимают над секцией 54А резервуара, используя подходящий грузоподъемный механизм. В иллюстрируемом варианте осуществления, секция 54А резервуара может содержать опалубку 62 для двух бочек одновременно, но ей также можно придать размеры и сконструировать для содержания опалубки либо для одной бочки, либо более чем для двух бочек.

Когда в опалубку 62 для бочки 10 следует загружать топливные элементы В из секции 53 резервуара, эта опалубка в секции 54А резервуара, которая является ближайшей к следующей секции 54В резервуара, перемещается в эту секцию резервуара через промежуточный шлюз. Топливные элементы В перемещаются из центральной секции 53 резервуара в сосуды 18 хранения в опалубке 62, перемещающейся в секцию 62, и затем сосуды 18 хранения герметизируют способом, описанным выше.

Загруженная таким образом опалубка 62 после этого перемещается из секции 54В резервуара в секцию 55А резервуара через промежуточный шлюз. В секции 55А резервуара выполняется укладка бетонного корпуса бочки способом, описанным в отношении фиг.4. Секция 55А резервуара может содержать опалубку 62 для двух бочек одновременно, но ее также можно сделать для содержания опалубки для одной бочки или более чем для двух бочек. Если она выполнена для содержания опалубки для двух или более бочек, она также может служить в качестве буферного пространства таким образом, чтобы опалубка для бочки, которая уже уложена, могла оставаться в секции 55А резервуара, пока место в секции 55В резервуара на освободится, не затрудняя укладку бетона в опалубку для следующей бочки. После укладки бетона, который подается из бетонного узла, соответствующего показанному на фиг.4, опалубка 62 с уложенным в ней бетоном перемещается в секцию 55В резервуара, где бетон схватывается и твердеет и где можно выполнять дополнительную работу с более или менее завершенной теперь бочкой 10, типа начального натяжения и/или последующего натяжения арматурных деталей.

Когда бетон в бочке 10 достаточно затвердеет, бочку поднимают из секции 55В резервуара для перемещения в место захоронения, соответствующее показанному на фиг.4 месту 64 захоронения, если требуется, после того, как дополнительная работа с бочками была выполнена около резервуара 52.

Секция 55С резервуара используется, если по некоторым причинам бочку 10, содержащую ядерное топливо, нужно повторно открыть для извлечения или осмотра ядерного топлива. Это может быть необходимо, если топливо подлежит регенерации или должно быть извлечено из бочки по иной причине.

В таком случае бочку 10 погружают в секцию 55С резервуара и открывают. Если бочка выполнена в соответствии с фиг.1-3, открывание выполняют, освобождаясь от бетона над сосудами хранения, так, чтобы хранящиеся топливные элементы можно было поднять и переместить в центральную секцию 53 резервуара и поместить в транспортировочные бочки 51, не поднимая к поверхности воды для проведения какой-либо стадии процесса в секции резервуара или даже не приближаясь к ней.

В модификации способа согласно изобретению опалубка 62 не снабжается сосудами хранения, соответствующими показанным на фиг.1 сосудам 18 хранения, до того, как опалубку помещают в секцию 54 резервуара. Вместо этого используют сосуды хранения в форме специальных контейнеров для топлива, в которые загружают ядерное топливо, когда контейнеры для топлива находятся в отдельном резервуаре, или секции резервуаров, или в секции 53 резервуара.

В этой модификации часть, которая соответствует опалубке 62, подготавливают так, чтобы она могла принимать контейнеры для топлива после того, как ее поместят в секцию 54 резервуара. Например, ту часть опалубки, которая соответствует узлу 60 опалубки, можно обеспечить подходящими направляющими элементами и опорами, обеспечивающими возможность правильного позиционирования контейнеров для топлива в опалубке до укладки бетона. Ту часть опалубки, которая соответствует узлу 60 опалубки, можно сначала поместить в секцию 54 резервуара, в которой контейнеры для топлива помещены в этой части, после чего монтируют часть, соответствующую узлу 61 опалубки.

Следует понимать, что иллюстрируемые и описанные системы и приспособления для изготовления бочек являются только примерами выполнения изобретения и что практические детали могут широко варьироваться в пределах объема изобретения. Для простоты иллюстрации и объяснения изобретения, грузоподъемные и другие приспособления подачи материалов, необходимые для манипуляции и перемещения компонентов и материалов, опущены или иллюстрируются только символически, например, стрелками. Конструкция таких приспособлений и их режим работы не образуют части этого изобретения и могут быть полностью общепринятыми.

Изобретение относится к области обращения с радиоактивными отходами. Сущность изобретения: способ хранения ядерного топлива в контейнере заключается во введении ядерного топлива в приемник топлива, обеспечении опалубки для бетонного корпуса и установки приемника топлива внутри опалубки. Размещают опалубки в погруженном положении в резервуаре, производят укладку бетона в погруженную опалубку для образования бетонного корпуса. Извлекают из резервуара опалубки с образованным в ней бетонным корпусом. Система для изготовления контейнера для хранения ядерного топлива и содержания топлива в приемнике топлива в бетонном корпусе, формирующем часть контейнера для хранения, содержит водный резервуар. Кроме того, она содержит приспособления для сборки опалубки для бетонного корпуса контейнера для хранения, приспособления для перемещения опалубки и приемника топлива в водный резервуар. Также она включает приспособления для введения ядерного топлива в приемник топлива, приспособления для укладки бетона в опалубку и приспособления для извлечения из водного резервуара опалубки. Способ хранения ядерного топлива включает укладку контейнеров в стопку так, что их центральные каналы выровнены и находятся в открытом сообщении друг с другом. Текучий охлаждающий агент подают в нижний конец центрального канала самого нижнего контейнера для хранения и выпускают текучий охлаждающий агент из верхнего конца центрального канала самого верхнего контейнера для хранения. Преимущества изобретения заключаются в надежной изоляции радиоактивных отходов. 3 н. и 22 з.п. ф-лы, 7 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2095865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2088984C1 |

| US 3249664 A, 03.05.1996. | |||

Авторы

Даты

2005-11-20—Публикация

2001-04-11—Подача