Изобретение относится к двухтактным ДВС с кольцевой камерой сгорания и прямоточной продувкой цилиндров.

Известен двухтактный двигатель, содержащий рабочие цилиндры с кольцевой рабочей камерой и прямоточной продувкой, вал с центральным кривошипом и боковыми эксцентриками, рабочие поршни, выполненные заодно со штоками и связанными с кривошипом, малые и большие сопловые камеры, поршневые нагнетатели с эксцентриковым приводом. (Патент России №2206758, МПК F 02 B 33/10, опубл. 20.06.2003). Его недостатки:

1. Сложность конструкции. Для обеспечения наличия богатой смеси в камере сгорания необходимо наличие клапанов в головке цилиндра. Выполнение поршней нагнетателей в виде охватывающих рабочие цилиндры колец усложняет конструкцию, технологию изготовления и сборку двигателя.

2. При продувке происходит потеря богатой смеси, поступающей через клапаны.

3. Наличие сопел, примыкающих к днищу поршня, недостаточно изолирует торовый вихревой очаг пламени от стенок рабочей камеры, что увеличивает тепловые потери.

4. При размещении малой сопловой камеры в штоке недостаточно используется тепло предыдущего цикла для подогрева вошедшей туда части топливного заряда.

5. Наличие сравнительно тонкой стенки между рабочими и нагнетательными цилиндрами не обеспечивает наличия полноценных наклонных продувочных каналов для тангенциальной продувки рабочих камер.

Техническим результатом изобретения является повышение эффективности работы двигателя за счет лучшей организации рабочего процесса.

Поставленная задача достигается тем, что в двухтактном двигателе, содержащем, по крайней мере, один рабочий цилиндр с кольцевой рабочей камерой и прямоточной продувкой, вал с центральным кривошипом и боковыми эксцентриками, рабочий поршень, выполненный заодно со штоком и связанный с кривошипом, малую и большую сопловые камеры, поршневые нагнетатели с эксцентриковым приводом, согласно изобретению на днищах нагнетательных поршней выполнен диаметральный выступ, контактирующий с зеркалом цилиндра, а в головках нагнетателей - соответствующая впадина с образованием в каждом нагнетателе трех последовательно сообщающихся камер с раздельным подводом частей топливного заряда при впуске для нагнетания расслоенного топливного заряда через продувочные каналы в рабочую камеру.

Поставленная задача достигается также тем, что малая сопловая камера может быть образована сопрягаемыми поверхностями штока поршня и выпускного канала.

Поставленная задача достигается также тем, что диаметральный выступ может быть выполнен с округлыми вершиной и основанием.

Поставленная задача достигается также тем, что в каждом нагнетателе могут быть образованы дальняя, средняя и ближняя камеры, в которые поступает смесь различного состава, при этом в дальнюю камеру может поступать бедная смесь, а в ближнюю - чистый воздух.

Новыми отличительными признаками по сравнению с прототипом являются:

1. На днищах нагнетательных поршней выполнены широкие диаметральные выступы с округлыми вершиной и основанием, а в головках нагнетателей - соответствующие впадины, образующие три последовательно сообщающиеся камеры с раздельным подводом частей заряда при впуске.

2. Малая сопловая камера образована сопрягаемыми поверхностями штока поршня и выпускного канала.

Изобретение поясняется при помощи чертежей.

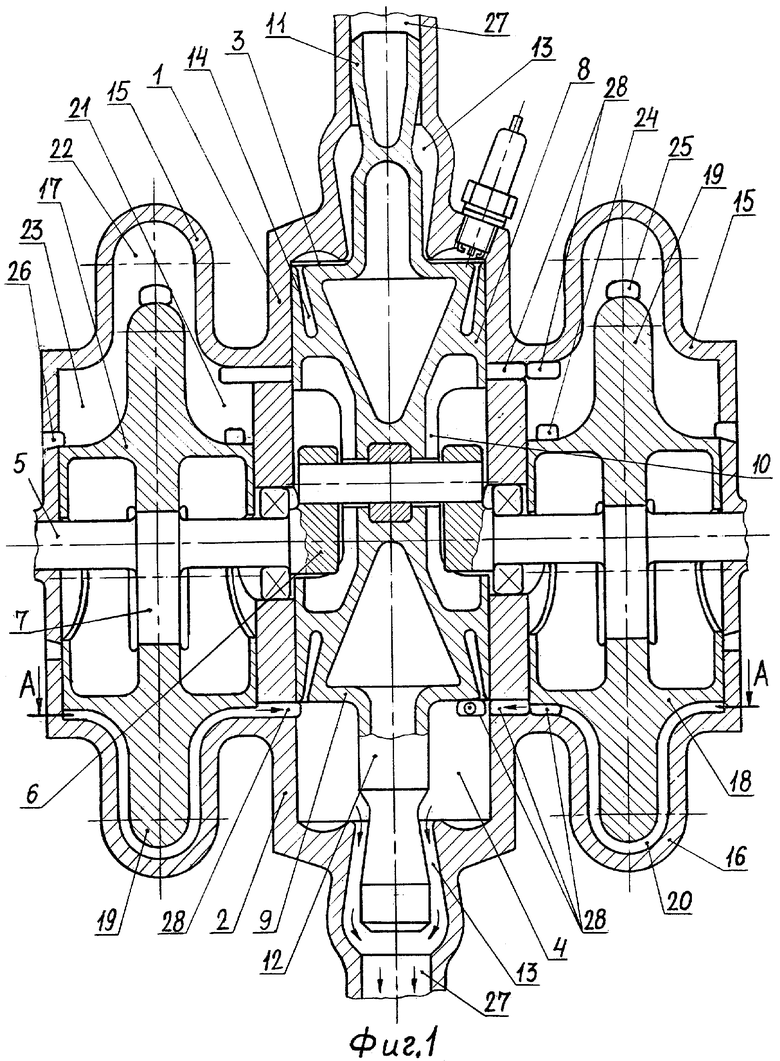

На фиг.1 - продольный разрез двигателя при нахождении поршней в крайнем верхнем положении.

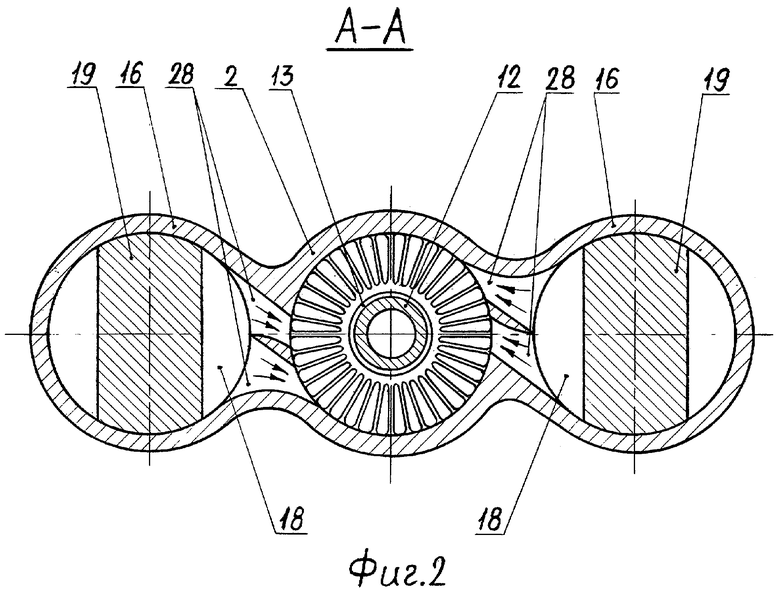

На фиг.2 - разрез по А-А на фиг.1.

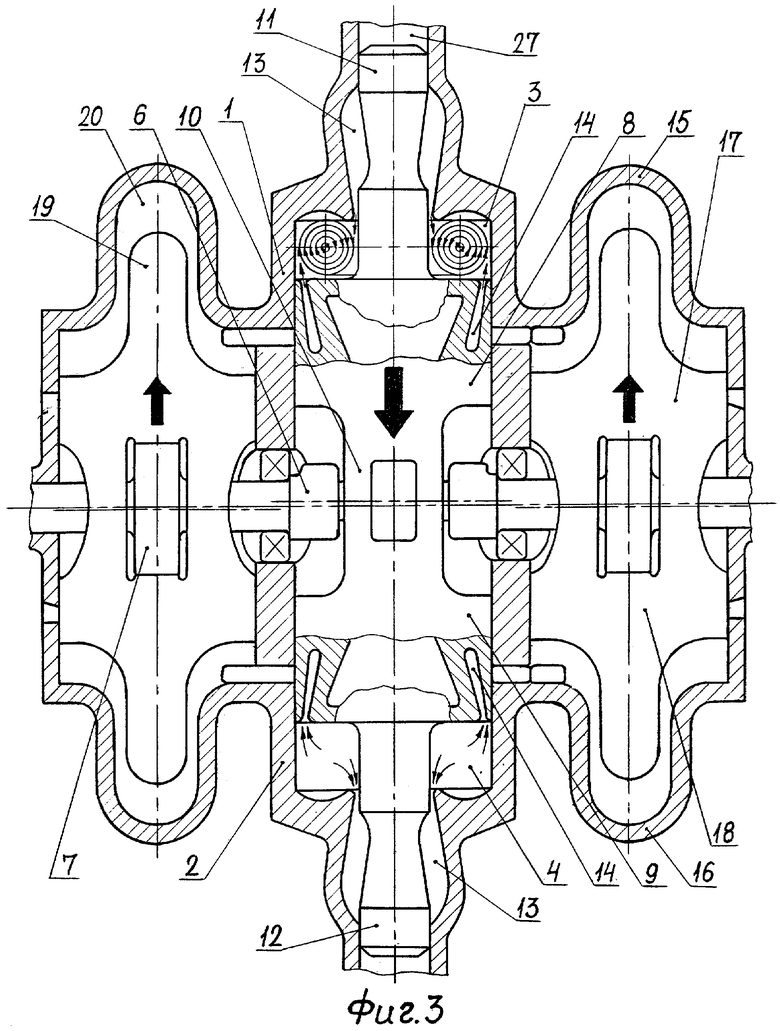

На фиг.3 - продольный разрез двигателя при рабочем ходе в верхнем цилиндре и такте сжатия в нижнем цилиндре.

Двигатель содержит оппозитные цилиндры 1 и 2 с кольцевыми рабочими камерами 3 и 4, вал 5 с центральным кривошипом 6 и боковыми эксцентриками 7, соосные поршни 8 и 9, жестко связанные перемычками 10 и выполненные заодно со штоками 11 и 12, малые 13 и большие 14 сопловые камеры, поршневые нагнетатели 15 и 16, на днищах поршней 17 и 18 которых выполнен выступ 19, а в головках нагнетателей 15 и 16 - соответствующая впадина 20, образующие в каждом нагнетателе 15 и 16 три камеры 21, 22 и 23 с раздельным приводом при впуске через окна впускных каналов 24, 25 и 26 частей рабочего тела разного состава.

На фиг.1 поршни 8 и 9 находятся в самом верхнем положении, в верхнем рабочем цилиндре 1 поршень 8 в ВМТ, идет процесс горения смеси, начинается рабочий ход. В нижнем цилиндре 2 поршень 9 в НМТ, идет выпуск отработавших газов (ОГ) через малую сопловую камеру 13 и выпускной канал 27.

В нагнетателях 15 и 16 жестко связанные нагнетательные поршни 17 и 18 находятся в самом нижнем положении. В камерах 21, 22 и 23 верхних нагнетателей 15 идет раздельный впуск. В дальние камеры 23 через впускные каналы 26 поступает бедная смесь, в средние камеры 22 через каналы 25 - нормальная смесь (стехиометрического состава), а в ближнее камеры 21 через каналы 24 поступает чистый воздух.

В нижних нагнетателях 16 идет нагнетание расслоенного топливного заряда в нижнюю рабочую камеру 4 через тангенциальные сопловые продувочные каналы 28. После поворота вала 5 на 180° процессы в рабочих камерах 3, 4 и в нагнетателях 15, 16 происходят наоборот.

В конце рабочего хода верхнего поршня 8 его шток 11 открывает выпускной канал 27 и начинается выпуск ОГ через малую сопловую камеру 13. При дальнейшем ходе поршня 8 открываются окна продувочных каналов 28 и начинается продувка сначала чистым воздухом, потом нормальной смесью и в конце бедной смесью. Вследствие тангенциального направления продувочных каналов 28 на обеих сторонах цилиндра 1 (2) происходит интенсивное вращение топливного заряда в рабочей камере 3 (4) вокруг штока 11 (12). Окружной восходящий поток интенсивно подогревается при контакте со стенками рабочей камеры 3 (4), сохраняет расслоение топливного заряда и обеспечивает высокую степень ее очистки от ОГ. Высокое давление продувки предваряет более позднее начало выпуска. При выпуске ОГ давление ОГ воздействует на торцевую поверхность штока 11 (12). Все это дополнительно увеличивает силовое воздействие на поршень 8 (9), повышает крутящий момент и мощность двигателя. После прохождения поршнем 8 НМТ при его подъеме перекрываются окна продувочных каналов 28, потом окно выпускного канала 27, и в рабочей камере 3 начинается сжатие вращающегося трехслойного топливного заряда. Его верхняя (воздушная) часть поступает в малую сопловую камеру 13, нагретую ОГ при выпуске, нижняя часть (бедная смесь) поступает в большую сопловую камеру 14. При дальнейшем подъеме поршня 8 средняя часть заряда (нормальная смесь) поступает в обе сопловые камеры 13 и 14. При подходе поршня 8 к ВМТ происходит зажигание топливного заряда, воспламенение и начало горения, давление в рабочей камере 3 увеличивается, происходит миграция части нагретой смеси из КС в сопловую камеру 13 и 14. Вблизи ВМТ происходит максимальная подзарядка сопловых камер 13 и 14. Этому процессу способствует особенность кривошипно-кулисного механизма по сравнению с кривошипно- шатунным - большее время нахождения поршня 8 (9) у ВМТ. Благодаря плавному расширению сопловых камер 13 и 14 мигрирующая горячая смесь заходит без завихрений и перемешивания с вошедшими туда ранее частями топливного заряда.

При перемещении поршня 8 ниже ВМТ давление в рабочей камере 3 становится меньше, чем в сопловых камерах 13 и 14, и находящаяся там часть топливного заряда в обратном порядке с большой скоростью благодаря эффекту сопла возвращается обратно в рабочую камеру 3. Противоположно расположенные и противоположно направленные кольцевые потоки с двух сторон охватывают кольцевой очаг пламени в КС и образуют торообразный вихрь (фиг.3). Шток 11 (12) и сегментообразная форма КС способствуют его зарождению и протеканию. Внешний слой торообразного вихря, непрерывно подпитываясь потоками из сопел, контактирующими с относительно холодными стенками камеры 3 (4), не участвует в горении, но активизируется, особенно внутренняя сторона. При попадании частей внутрь вихря они сгорают с большой скоростью, и основной топливный заряд (нормальная смесь) сгорает вблизи ВМТ. При дальнейшем опускании поршня 8 из малой сопловой камеры 13 поступает воздух, а из большой сопловой камеры 14 - бедная смесь, происходит интенсивное дожигание топливного заряда. Торообразный вихрь устойчив и сохраняется до начала выпуска. Его холодная оболочка изолирует очаг пламени от стенок рабочей камеры 3 (4) - происходит внутренняя адиабатизация теплового процесса.

Сегментоообразная КС выполнена с радиальными ребрами, покрытыми слоем (20 микрон) платины. Во время сжатия смеси при подходе поршня 8 (9) к ВМТ ребра замедляют скорость осевого вращения заряда в КС и осуществляют самовоспламенение части смеси. Свечи только для запуска двигателя.

Наличие двух нагнетательных поршней 17 (18) на один рабочий цилиндр 1 (2) позволяет полностью уравновесить двигатель, дает возможность получить оптимальные производительность и давление нагнетания, осуществить качественную тангенциальную прямоточную продувку, использовать простой эксцентриковый привод, снизить скорость поршней 17 и 18 и насосные потери. Большой диаметр поршней 17 и 18 (равный диаметру рабочего поршня 8 (9)) позволяет выполнить рабочие камеры трехкамерными с раздельным подводом частей топливного заряда.

Образование малой сопловой камеры 13 сопрягаемыми поверхностями штока 11 (12) поршня 8 (9) и выпускного канала 27 упрощает конструкцию двигателя. При выпуске ОГ происходит интенсивный нагрев ее стенок, а при такте сжатия - подогрев части топливного заряда, вошедшего в сопловую камеру 13. При этом используется тепло предыдущего цикла, увеличивается температура рабочего тела при рабочем ходе, а также давление и КПД. В начальный период выпуска ОГ при их большом давлении наличие длинного соплового участка 13 мало влияет на выпуск ОГ, но по мере уменьшения давления ОГ их скорость снижается интенсивнее и в конце выпуска потеря топливного заряда через выпускной канал 27 меньше.

Наличие штока 11 (12) в рабочей камере 3 (4) повышает «длинноходность» двигателя - отношение S/(D-d), степень расширения рабочего тела увеличивается, полнее проявляются преимущества прямоточной продувки, повышается экономичность.

Объем сопловых камер 13, 14 и КС значителен, это определяет небольшую степень сжатия и необходимость работы на низкооктановом неэтилированном бензине.

Уменьшение величины максимального давления сгорания у ВМТ из-за наличия сопловых камер 13 и 14, меньшее давление ОГ при выпуске, малые зазоры между относительно холодными поршнями 8 и 9 и цилиндрами 1 и 2, хорошие условия смазки рабочих поверхностей деталей - все это обеспечивает двигателю мягкую малошумную работу.

Регулирование работы двигателя осуществляется изменением количества и качества топливной смеси, подаваемой в средние 22 и дальние 23 нагнетательные камеры. При форсировании мощности возможна подача смеси и в ближние камеры 21. Достигается большой диапазон изменения мощности и крутящего момента двигателя при минимальных дроссельных потерях. Наличие нормальной смеси в КС при нахождении поршня 8 (9) около ВМТ при любом режиме работы обеспечивает надежность зажигания.

Сгорание топливного заряда в торообразном вихре при изоляции кольца пламени от стенок рабочей камеры 3 (4) слоями холодной смеси и воздуха обеспечивает внутреннюю адиабатизацию теплового процесса, интенсифицирует процесс горения, уменьшает токсичность ОГ и температуру стенок рабочей камеры 3 (4).

Боковые нагрузки на поршни 8 и 9, а также 17 и 18 при их рабочих ходах воспринимаются боковыми поверхностями двух жестко связанных поршней 8, 9 и 17, 18. Поэтому износы и потери мощности незначительны, особенно у нагнетательных поршней 17 и 18 из-за наличия выступов 19, контактирующих с зеркалом цилиндров нагнетателей 15 и 16.

Двигатель прост по конструкции и полностью уравновешен. Имеет эффективную организацию рабочего процесса с использованием тепла предыдущего цикла, с внутренней адиабатизацией теплового процесса, не требующей организации специального охлаждения двигателя. Имеет большой диапазон изменения мощности и крутящего момента, малый уровень шума, малый поперечный габарит и большой КПД. Надежен в работе.

Указанные преимущества повышают эффективность работы двигателя.

Изобретение относится к двигателестроению, в частности двухтактным двигателям внутреннего сгорания. Техническим результатом является повышение эффективности работы двигателя за счет лучшей организации рабочего процесса. Сущность изобретения заключается в том, что двигатель содержит рабочий цилиндр с кольцевой рабочей камерой и прямоточной продувкой, поршневые нагнетатели с эксцентриковым приводом и вал с центральным кривошипом и боковыми эксцентриками. На днищах нагнетательных поршней выполнен диаметральный выступ, контактирующий с зеркалом цилиндра, а в головках нагнетателей - соответствующая впадина с образованием в каждом нагнетателе трех последовательно сообщающихся камер с раздельным подводом частей топливного заряда при впуске для нагнетания расслоенного топливного заряда через продувочные каналы в рабочие камеры. При этом в дальнюю камеру поступает бедная смесь, а в ближнюю - чистый воздух. 4 з.п. ф-лы, 3 ил.

| ДВУХТАКТНЫЙ ДВС | 2001 |

|

RU2206758C2 |

| Радиальноосевая гидротурбина | 1980 |

|

SU901605A1 |

| DE 3518303 A1, 27.11.1986 | |||

| DE 3033803 A1, 22.04.1982 | |||

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU5667A1 |

| Двухтактный двигатель внутреннего сгорания | 1980 |

|

SU958670A1 |

Авторы

Даты

2005-11-27—Публикация

2003-12-26—Подача