Изобретение относится к области неразрушающего контроля нефтегазопроводов и может быть использовано для внутритрубного определения наличия отверстий, стресс-коррозии металла, ржавчины и каверн.

Известен «Метод анализа магнитного поля и аппарат для определения стресс-характеристик в трубопроводе», патент США N 5532587 от 16.12.1991 г., кл G 01 N 027/72, G 01 N 027/82, G 01 R 033/12, авторы Downs и др. Аппарат для определения стресс-характеристик в трубопроводе представляет собой герметизированный сегментированный корпус, содержит эластичные манжеты в передней и задней частях корпуса снаряда, имеет электрический прибор с узлом, прикрепленным внутри корпуса. Узел содержит множество датчиков, имеющих электромагнитную связь с внутренней поверхностью трубопровода, каждый из которых генерирует сигналы, которые изменяются в зависимости от локальной относительной проницаемости металла трубопровода. В его состав входят блок электроники для регистрации сигналов множества датчиков и одометрический узел для генерации корреляционной информации, а также прибор для регистрации сигнала и данных для дальнейшего анализа. Во время прохождения снаряда сигналы изменяются с изменением локальной магнитной проницаемости стенки трубы, и корреляционные данные генерируются и регистрируются. Недостатком данного устройства является ограниченная разрешающая способность из-за удаленности датчиков от внутренней поверхности трубопровода и ограниченной возможности по их миниатюризации в силу принятой конструкции, в результате чего их невозможно применить для идентификации отверстий в стенке трубопровода.

Для выявления скрытых дефектов и коррозионных трещин используются диагностические устройства Ultra Scan CD «Трубопроводная транспортировка нефти», 2000, №4, с.43-44. Эти устройства при скорости внутритрубного снаряда 1 м/с позволяют определить дефекты размером 30 мм глубиной до 1 мм с точностью в продольном направлении до 20 см. Недостатком данного устройства является низкая разрешающая способность.

Известно устройство «Магнитный снаряд-дефектоскоп «предремонтный». Велиюлин И.И., Григорьев А.П. Каталог научно-технических разработок, - М.: Изд-во ВНИИГАЗ, 1998, с.82. Снаряд-дефектоскоп предназначен для выявления и регистрации магнитных полей дефектов в стенке трубопровода, намагниченной до насыщения. Скорость движения снаряда 1-5 м/с. В его состав входят цилиндрическая намагничивающая секция, система бесконтактного съема информации, система измерения пути, аппаратура выявления дефектов и регистрации информации, источник питания, устройство включения по давлению и буфер. Снаряд-дефектоскоп позволяет выявить утолщения и утончения стенки, а также дефекты размером от 10% толщины стенки трубы. Недостатком также является недостаточная разрешающая способность.

Снаряды-дефектоскопы, использующие датчики магнитного поля, не позволяют обнаружить малые по размерам дефекты. Например, в статье Резвых А.И., Полозова В.А., Патраманского Б.В. «Опыт применения отечественного магнитного снаряда-дефектоскопа ДМТ-1000 при обследовании газопровода Оренбург-Самара», Восьмая международная деловая встреча «Диагностика-98», т.2, М., 1998, с.41-44, приводятся данные о размере выявленных дефектов порядка 40 мм при глубине дефекта порядка 7 мм.

Наиболее близким аналогом предлагаемого изобретения является устройство по патенту РФ №2172488, МПК 7 G 01 N 27/24 от 20.08.2001, Бюл. №23, автор Синев А.И. «Снаряд-дефектоскоп для контроля отверстий в стенках внутри трубопровода», включающий в свой состав герметизированный сегментированный корпус, эластичные манжеты в передней и задней частях корпуса, узел одометра, приборный узел, закрепленный внутри корпуса, содержащий множество датчиков, предназначенных для преобразования изменения локальной напряженности поля металла трубопровода в электрический сигнал и закрепленных на эластичных пластинках, блок электроники для регистрации сигналов множества датчиков, а каждый датчик выполнен состоящим из трех электрически изолированных пластинок-обкладок, расположенных вдоль продольной оси снаряда и обращенных плоскостями к трубопроводу, образующих мостовую схему так, что одна диагональ моста соединена с выходом генератора высокочастотного сигнала, а другая - соединена с сигнальными входами фазочувствительного усилителя, опорные входы которого соединены с выходом генератора высокочастотного напряжения, при этом генератор высокочастотного напряжения и фазочувствительный усилитель, образующие микросборку, а также три пластинки-обкладки закреплены в эластичной пластине, закрытой со стороны стенки трубы эластичной сменной накладкой из полимеризующегося материала, датчики расположены в несколько рядов по окружностям корпуса, при этом датчики каждого последующего ряда повернуты вокруг продольной оси снаряда-дефектоскопа на угол, при котором обеспечивается возможность полного кругового контроля отверстий на внутренней поверхности трубопровода, выходы датчиков соединены с соответствующими входами блока электроники для регистрации сигналов.

Недостатком данного устройства является недостаточно высокий коэффициент передачи, а также невозможность определения стресс-коррозионных характеристик в стенках внутри трубопровода.

Задачей изобретения является повышение коэффициента передачи устройства до уровня, обеспечивающего высокую надежность обнаружения отверстий и других локальных дефектов, а также стресс-коррозионных характеристик стенок внутри трубопровода, то есть протяженных несквозных дефектов в материале трубопровода.

Поставленная задача решается тем, что в снаряде-дефектоскопе для контроля отверстий в стенках внутри трубопровода, включающем в свой состав герметизированный сегментированный корпус, эластичные манжеты в передней и задней частях корпуса, узел одометра, приборный узел, закрепленный внутри корпуса, содержащий множество датчиков, предназначенных для преобразования изменения локальной напряженности поля металла трубопровода в электрический сигнал, закрепленных на эластичных пластинах, блок электроники для регистрации сигналов множества датчиков, причем каждый датчик выполнен состоящим из трех изолированных пластинок-обкладок, расположенных вдоль продольной оси снаряда и обращенных плоскостями к трубопроводу, образующих мостовую схему так, что одна диагональ моста соединена с выходом генератора высокочастотного сигнала, а другая соединена с сигнальными входами фазочувствительного усилителя, опорные входы которого соединены с выходом генератора высокочастотного напряжения, при этом генератор высокочастотного напряжения и фазочувствительный усилитель, образующие микросборку, а также три пластинки-обкладки закреплены в эластичной пластине, закрытой со стороны стенки трубы эластичной сменной накладкой из полимеризующегося материала, датчики расположены в несколько рядов по окружностям корпуса, при этом датчики каждого последующего ряда повернуты вокруг продольной оси снаряда-дефектоскопа на угол, при котором обеспечивается возможность полного кругового контроля отверстий на внутренней поверхности трубопровода, выходы датчиков соединены с соответствующими входами блока электроники для регистрации сигналов, а в состав каждого датчика дополнительно введен фазочувствительный усилитель, в каждую из мостовых электрических схем датчика введены по три катушки индуктивности и по три постоянных эталонных и по два переменных резистора, при этом катушки индуктивности соединены последовательно с пластинками-обкладками, а первый из эталонных резисторов соединен последовательно со средней пластинкой-обкладкой и катушкой индуктивности, значения индуктивностей катушек индуктивностей и емкостей пластинок-обкладок таковы, что реактивные их сопротивления одинаковы и взаимно противоположны по знаку, причем постоянные и переменные резисторы введены в плечи мостов, выводы которых являются сигнальными и соединены со входами блока электроники, первый эталонный резистор соединен своими выводами с первым входом дополнительно введенного фазочувствительного усилителя, а его второй вход - с выходом генератора высокочастотного напряжения.

Предлагается вариант устройства, в первую очередь для трубопроводов больших диаметров, где в каждый датчик дополнительно введены по два ряда троек пластин-обкладок, размещенных вдоль продольной оси снаряда, а также введено пять дополнительных мостовых схем, причем расстояния между тремя продольно и поперечно расположенными рядами пластин-обкладок одинаковы, каждые три продольно расположенные пластинки-обкладки включены в три мостовые схемы, каждая из которых подключена к своему источнику питания, входящему в состав блока электроники, с другой частотой напряжения питания, меньшего в 3...5 раз частоты напряжений питания мостовых схем продольных рядов пластинок-обкладок.

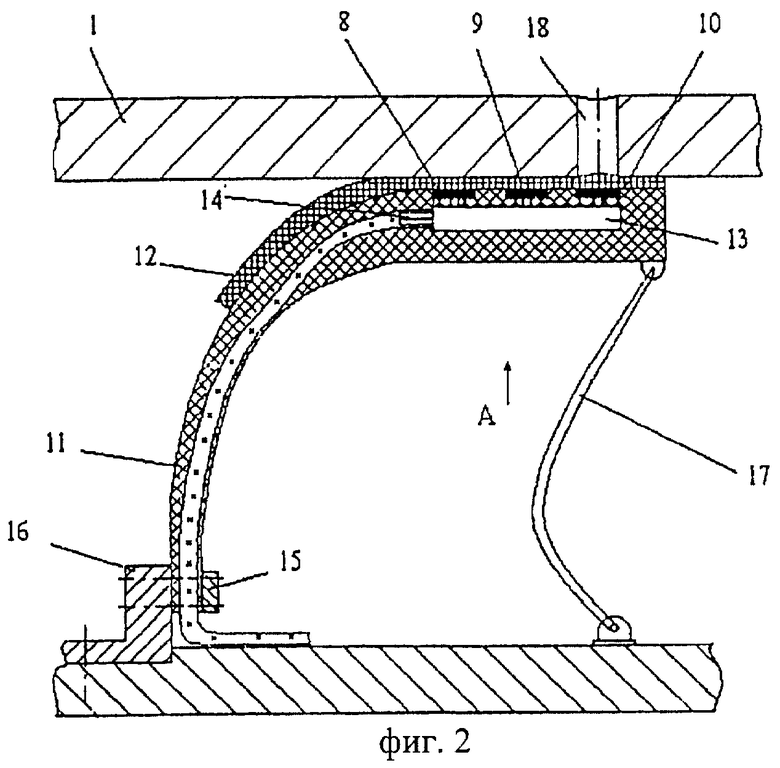

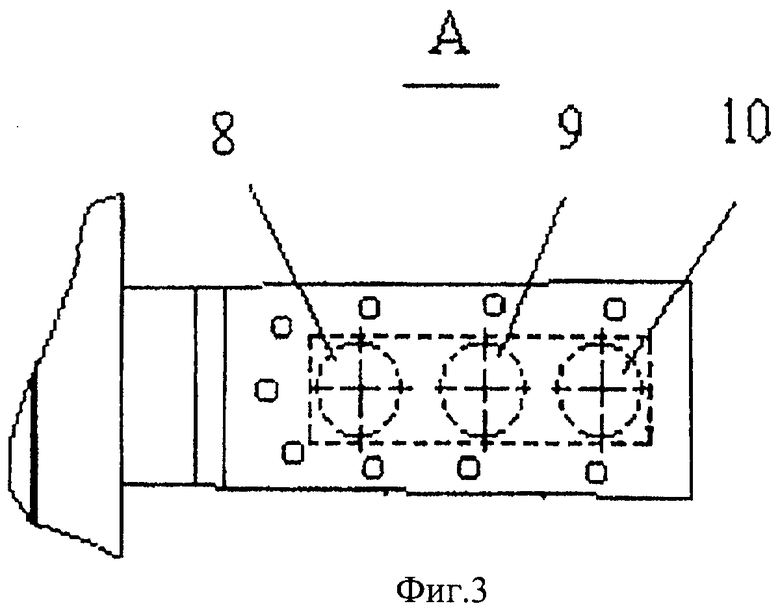

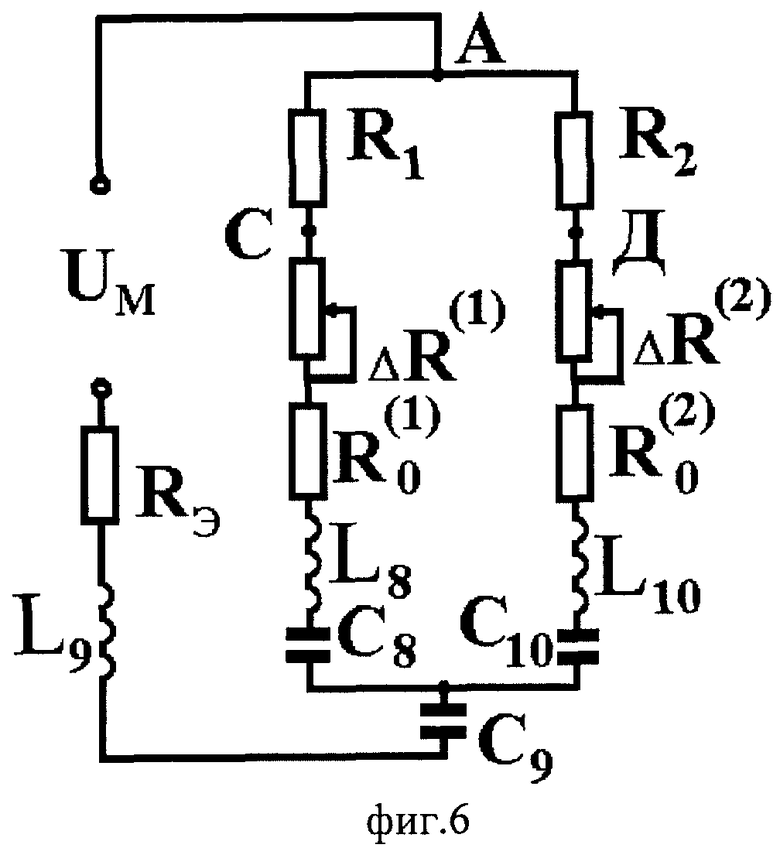

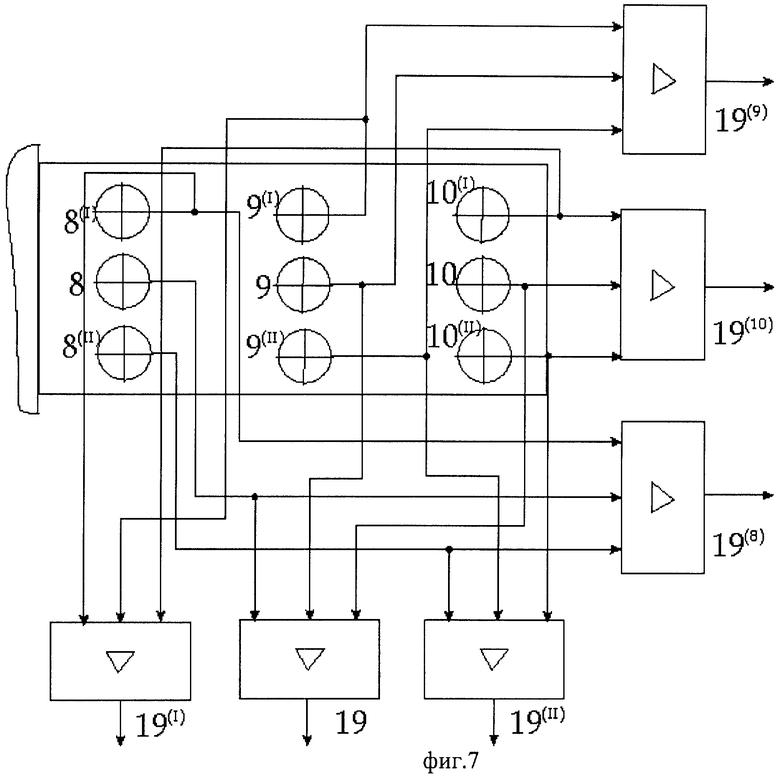

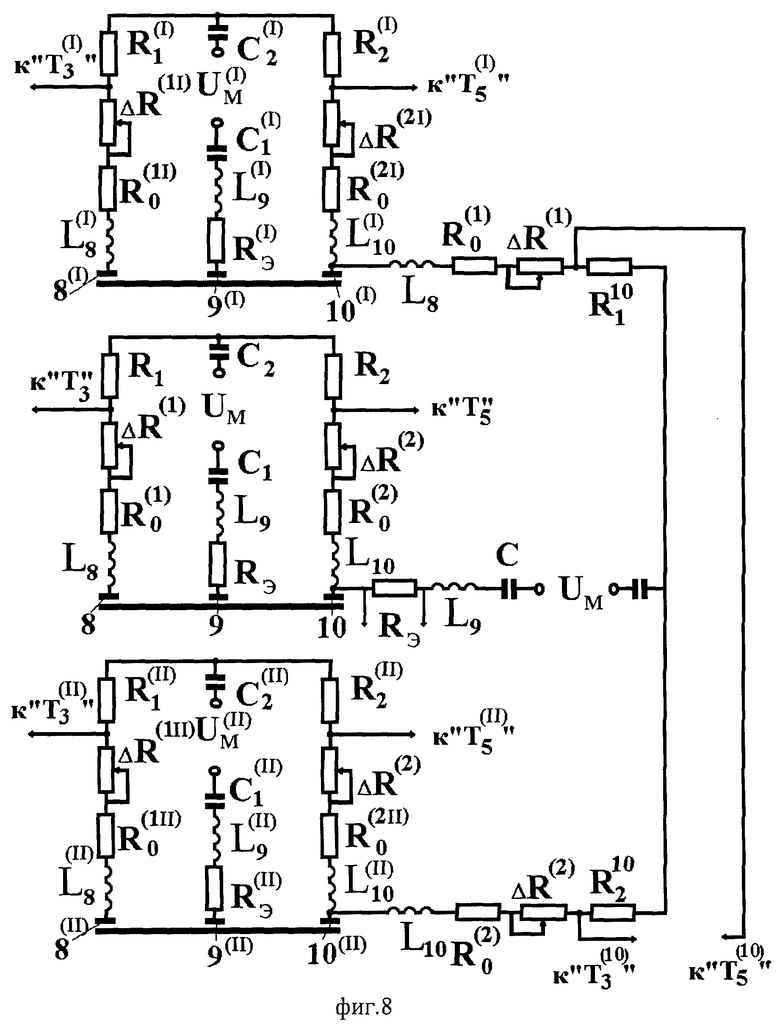

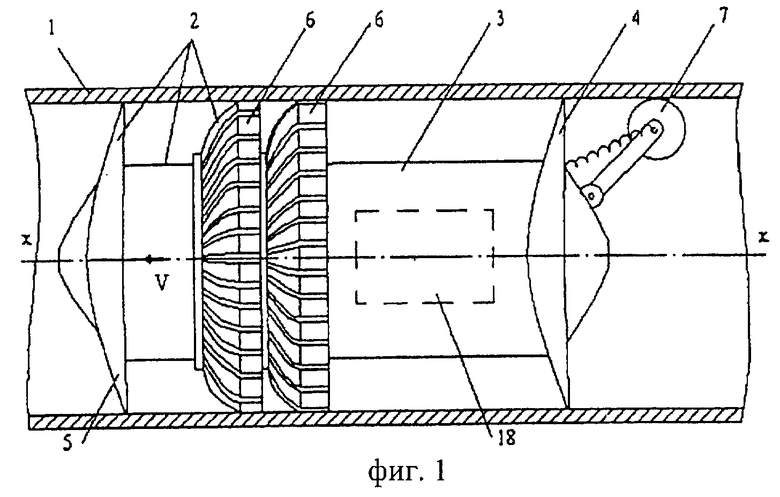

На фиг.1 изображен общий вид снаряда-дефектоскопа, на фиг.2 - одна из групп пластинок-обкладок снаряда-дефектоскопа, на фиг.3 - вид А фиг.2, соответствующей п.1 формулы изобретения, на фиг.4 - вид А фиг.2, соответствующей п.2 формулы изобретения, на фиг.5 - схема соединения элементов отдельного датчика по п.1 формулы изобретения; на фиг.6 - электрическая схема мостовой схемы по п.1 формулы изобретения, на фиг.7 - функциональная электрическая схема включения шести мостовых схем, на фиг.8 - электрическая схема соединения нескольких мостовых схем.

Трубопровод 1 выполнен из ферромагнитного сплава. Внутри трубопровода 1 размещен снаряд-дефектоскоп 2, основой которого является герметичный корпус 3 с эластичными манжетами 4 и 5 из полиуретана в передней и задней частях корпуса 3, предназначенными для центрирования снаряда 2 в трубопроводе 1.

Ряды датчиков 6 и 6' перекрывают без пропусков окружность трубопровода 1. Датчики расположены в несколько рядов по окружностям корпуса, при этом датчики каждого последующего ряда повернуты вокруг продольной оси снаряда-дефектоскопа на угол, при котором обеспечивается возможность полного кругового контроля отверстий на внутренней поверхности трубопровода. Номером 7 обозначен узел одометра, таких узлов может быть несколько. Отдельный датчик состоит из металлических электрически изолированных пластинок-обкладок 8, 9, 10, обращенных плоскостями к трубопроводу 1, расположенных вдоль продольной оси снаряда 2, закрепленных на полиуретановой пластине 11 и предохраненных накладкой 12 из такого же материала. Пластинки-обкладки 8, 9, 10 через индуктивности L8, L9 и L10 соединены с микросборкой 13, залитой вместе с соединительными проводами 14 в пластину 11. Пластина 11 посредством накладки 15 прикреплена винтами (не показаны) к круговому буртику 16, к которому крепятся и другие датчики. Стяжка 17 удерживает в наклонном состоянии, близком к рабочему, эластичные пластины 11 в снаряде-дефектоскопе 2, не введенном в трубу, что создает удобства при его транспортировке. Накладки 12 предохраняют пластины 11 и вмонтированные в них датчики от механического контакта с поверхностью трубы и при износе легко заменяются.

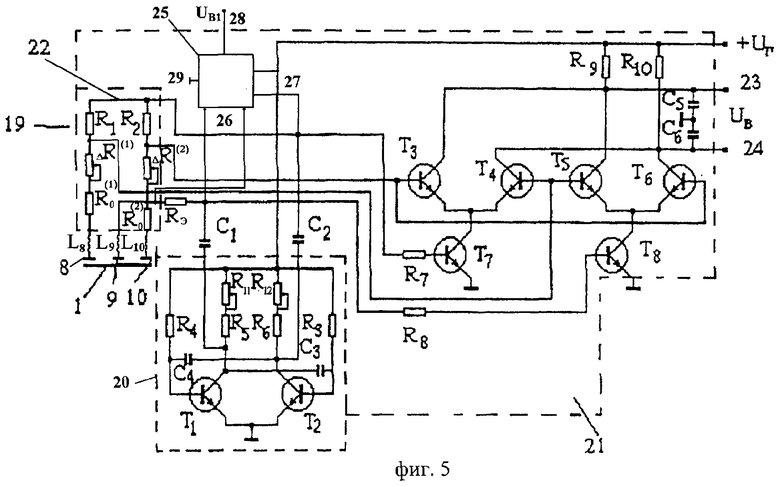

Датчик представляет собой совокупность пластинок-обкладок 8, 9, 10, катушек индуктивностей L8, L9 и L10 и залитой на пластине 11 микросборки 13. В качестве второй обкладки для конденсаторов, образуемых обкладками, служит трубопровод 1. Номером 18 обозначен блок электроники. Микросборка 13 включает в свой состав мостовую схему 19, генератор высокочастотных колебаний 20 и фазочувствительный усилитель 21.

В мостовую схему входят резисторы R1, R2, в нее введены постоянные эталонные резисторы RЭ,  ,

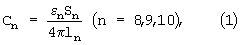

,  и переменные резисторы ΔR(1), ΔR(2), катушки индуктивностей L8, L9, L10 и последовательно соединенные с ними конденсаторы, образованные промежутками 8-1, 1-9 и 1-10. Первый постоянный эталонный резистор RЭ последовательно соединен с катушкой индуктивности L9. Емкость конденсатора определяется формулой

и переменные резисторы ΔR(1), ΔR(2), катушки индуктивностей L8, L9, L10 и последовательно соединенные с ними конденсаторы, образованные промежутками 8-1, 1-9 и 1-10. Первый постоянный эталонный резистор RЭ последовательно соединен с катушкой индуктивности L9. Емкость конденсатора определяется формулой

где εn - электрическая проницаемость,

ln - расстояние между пластинками-обкладками 8, 9, 10 и трубопроводом,

Sn - площадь пластинок-обкладок 8, 9 и 10.

При соблюдении условий  ,

,  и

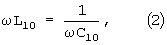

и  где ω - круговая частота питающего мост напряжения, плечи мостовой схемы образуют колебательные контуры, настроенные на резонанс напряжения [1]. В случае отсутствия отверстий или изменения структуры материала трубопровода емкости С8, С9 и С10 равны между собой, при этом оба контура настроены на резонанс и уравновешены между собой, и на выходе мостовой схемы сигнал отсутствует. Значения сопротивлений R1 и R2 одинаковы. Постоянные эталонные резисторы

где ω - круговая частота питающего мост напряжения, плечи мостовой схемы образуют колебательные контуры, настроенные на резонанс напряжения [1]. В случае отсутствия отверстий или изменения структуры материала трубопровода емкости С8, С9 и С10 равны между собой, при этом оба контура настроены на резонанс и уравновешены между собой, и на выходе мостовой схемы сигнал отсутствует. Значения сопротивлений R1 и R2 одинаковы. Постоянные эталонные резисторы  ,

,  выбираются из условия обеспечения равновесия моста при отсутствии дефектов при неподвижном снаряде и их значения могут лежать в пределах от сотни Ом до тысячи Ом. Максимальные значения переменных сопротивлений на порядок меньше, чем постоянные сопротивления. Они применяются для компенсации неточностей сопротивлений параметров мостовой схемы.

выбираются из условия обеспечения равновесия моста при отсутствии дефектов при неподвижном снаряде и их значения могут лежать в пределах от сотни Ом до тысячи Ом. Максимальные значения переменных сопротивлений на порядок меньше, чем постоянные сопротивления. Они применяются для компенсации неточностей сопротивлений параметров мостовой схемы.

Номером 22 обозначен мост, номерами 23 и 24 - выход сигнала с диагонали мостовой схемы, прошедшего через элементы фазочувствительного усилителя 21, номером 25 - дополнительно введенный фазочувствительный усилитель, первый вход которого 26 соединен с выводами первого эталонного сопротивления RЭ, второй вход 27 соединен с выходом генератора сверхвысокочастотного напряжения 20. Зажим 28 дополнительно введенного фазочувствительного усилителя 25 вместе с зажимом заземления 29 является его выходом и несет информацию о среднем значении сопротивления дефекта.

При появлении отверстий или коррозионных дефектов в материале стенки трубопровода напротив соответствующей обкладки изменяется площадь S и, следовательно, емкость. Это нарушает условие (2) настройки соответствующего контура на резонанс, и на выходе мостовой схемы появляется напряжение. При емкости C8=С9=С10=3 пФ, ω=2π·107 с-1 (f=107 Гц) (значения прототипа) для выполнения условия (2) применены катушки индуктивности L8=L9=L10=8·10-5 Гн. Для обеспечения этой индуктивности использована катушка диаметром 0,5 см с числом витков 4 при диаметре провода 1 мм.

При соблюдении условия настройки резонансного контура схема обладает высокой чувствительностью к изменениям сопротивлений за счет дефектов материала в стенках трубопровода - отверстий, трещин, проявлений стресс-коррозии - так как это изменяет соответствующие емкости C8, C9 или С10 активных сопротивлений участков цепи с коррозией и ведет к разбалансировке и, как следствие, появлению напряжения на выходе мостовой схемы.

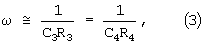

Точка соединения резисторов R1 и R2 и пластинка-обкладка 9 соединены с выходом генератора 13 сверхвысокочастотного напряжения через конденсаторы C1 и С2, вторые обкладки которых соединены с коллекторами транзисторов T1 и Т2, в качестве которых могут использоваться, например, транзисторы КТ 315. Эти транзисторы являются основой схемы мультивибратора [2, 3]. Значения его параметров С3, R3 и С4, R4 выбраны из условия

по которому определяется частота на выходе мультивибратора. Разделительные конденсаторы C1=С2 выбирают из соотношения С1, С2≫С3, С4. Резисторы R5, R6, R11, R12 служат коллекторной нагрузкой транзисторов T1 и Т2. Выходы с той диагонали мостовой схемы, которая образована точками соединений резисторов ΔR(1) и ΔR(2) и R1 и R2 соответственно, соединены со входом блока электроники, на фиг.5 с базами параллельно соединенных транзисторов Т3-Т4 и Т5-Т6, являющихся входными элементами фазочувствительного усилителя 21, а ее входы - точка 9 и точка соединения резисторов R1 и R2, как и выход генератора высокочастотных колебаний 20, создающий опорное напряжение, через резисторы R7 и R8 соединены с базами транзисторов Т7 и T8, подсоединенных коллекторами к эмиттерам составных транзисторов Т3-Т4 и Т5-Т6 соответственно, входящих в состав фазочувствительного усилителя [3]. Резисторы R9 и R10 являются нагрузочными для транзисторов Т3-Т4, Т7 и Т5-Т6, T8 соответственно. Выход фазочувствительного усилителя 21 шунтирован конденсаторами С5 и С6, предназначенными для фильтрации высокочастотной составляющей сигнала UB. Источник питания напряжения UП не показан.

Аналогичные схемы предварительного преобразования и усиления сигналов входят в виде микросборок 13 во все датчики. Расположение пластинок-обкладок 8, 9, 10 рядом с микросборкой 13 снижает длину монтажных проводов между ними, а провода, предназначенные для подвода напряжения питания UП и для съема выходного низкочастотного напряжения UB, могут иметь большую длину.

Выходы датчиков через провода 14 соединены со входами мультиплексоров, которые соединены через аналого-цифровые преобразователи с контроллером и устройством памяти в виде, например, флэш-карт, входящих в состав блока электроники для регистрации сигналов, аналогичных этому блоку в патенте РФ №2172488.

Введение катушек индуктивности L8, L9, L10 позволяет снизить значения R1, R2 в несколько раз (5-10) по сравнению со значениями этих сопротивлений в наиболее близком аналоге и тем самым повысить коэффициент передачи мостовой схемы, что следует из фиг.6. За счет этого стало возможно определение наличия других дефектов в стенке трубопровода через посредство напряжения UB1. Если равномерный участок коррозии расположен напротив трех пластинок-обкладок 8, 9, 10, то это приводит к повышению емкостных сопротивлений во всех трех пластинках-обкладках, но равновесие моста не нарушается. Для определения среднего значения сопротивления нужно определить падение напряжения на первом эталонном резисторе RЭ (фиг.6) Сравнение напряжений на этих резисторах для разных датчиков позволяет определять и наличие стресс-коррозии, в первую очередь, трубопроводов малых (˜ до 500 мм) диаметров. В случае необходимости определения стресс-коррозионных характеристик в стенках трубопровода больших диаметров в каждый датчик вводят еще два дополнительных ряда пластинок-обкладок, каждый из которых состоит из трех пластинок-обкладок в каждом ряду (фиг.4, фиг.7, фиг.8), обозначенных номерами 8(I), 9(I), 10(I), 8(II), 9(II), 10(II). Три продольных ряда соединены в мостовые схемы 19(I), 19, 19(II), а три поперечных ряда соединены в мостовые схемы 19(8), 19(9), 19(10), все мостовые схемы соединены со входами аналогичных описанному выше фазочувствительных усилителей 21, 21I,... Зажимы первых эталонных резисторов дополнительных каналов соединены со входами дополнительно введенных фазочувствительных усилителей. Теоретической предпосылкой размещения еще шести пластинок-обкладок на пластине 11 является то, что стресс-коррозия проявляется в виде нешироких длинных коррозионных образований, вытянутых вдоль трубопровода 1 вблизи горизонтального диаметра сечения трубы. Поэтому введены измерительные схемы в поперечном направлении. Размещение дополнительных рядов на единой пластине 11 обеспечивает неизменность их взаимного расположения и повышает точность и надежность обнаружения стресс-коррозионных участков. На фиг.8 представлена развернутая электрическая схема включения пластинок-обкладок в мостовые схемы. Для исключения влияния питающих напряжений частоты питающих напряжений  ,

,  ,

,  поперечных каналов берутся в 3-5 раз ниже частоты питания мостовых схем продольных каналов, что определяется выбором элементов С3, R3 и С4, R4 генераторов 20. При этом индуктивности катушек L8, L9, L10 на основе условий (2) возрастут в 9-25 раз и обеспечат развязку каналов, связь между которыми возникает через совместно включенные пластинки-обкладки 10, 10(I), 10(II). На фиг.8 выводы

поперечных каналов берутся в 3-5 раз ниже частоты питания мостовых схем продольных каналов, что определяется выбором элементов С3, R3 и С4, R4 генераторов 20. При этом индуктивности катушек L8, L9, L10 на основе условий (2) возрастут в 9-25 раз и обеспечат развязку каналов, связь между которыми возникает через совместно включенные пластинки-обкладки 10, 10(I), 10(II). На фиг.8 выводы  ,

,  ; T3, T5;

; T3, T5;  ,

,  ;

;  ,

,  соединены со входами соответствующих транзисторов фазочувствительных усилителей 21 продольных и поперечных каналов.

соединены со входами соответствующих транзисторов фазочувствительных усилителей 21 продольных и поперечных каналов.

Работает предлагаемая система следующим образом. При подключении питания к дефектоскопу начинают функционировать все его узлы. При неподвижном снаряде 2 и отсутствии повреждений стенок трубопровода емкости С8, С10 и С9 равны между собой, при этом колебательные контуры настроены на резонанс и уравновешены между собой, и на выходе мостовой схемы сигнал отсутствует. Отсутствует сигнал UB на выходе фазочувствительного усилителя 21. При движении снаряда 2 и при появлении дефектов в стенке трубопровода напротив обкладки 8 емкость C8 изменится, при этом соответствующий контур выйдет из режима резонанса напряжения, а второй контур останется в этом режиме. С диагонали моста будет сниматься напряжение определенной фазы, например, совпадающей с фазой напряжения на выходе мультивибратора 20. При этом в один полупериод от пластины 10 «плюс» напряжения с моста поступает на базы транзисторов Т3 и Т6, от пластины 9 «минус» - на базы Т4 и Т5, а «плюс» напряжения с выхода мультивибратора поступает на базу транзистора Т7, «минус» - на базу транзистора T8, входящего в состав фазочувствительного усилителя 21. При этом будут открыты только транзисторы Т3 и Т7, и на выходе точка 24 будет иметь «плюс», а точка 23 - «минус» выходного напряжения. В следующий полупериод будут открыты только транзисторы Т5, Т8, и на выходе 23, 24 будет напряжение того же знака. После смещения снаряда влево дефект сместится вправо, величина UB уменьшится, при нахождении дефекта против пластины 9 напряжение будет равно нулю, при смещении вправо знак UB изменится на обратный, так как будут открыты транзисторы Т4, Т7 и Т6, T8. Путь, пройденный снарядом-дефектоскопом 2, определяется одометром 7.

При движении снаряда и наличии единичного дефекта на пути чувствительного элемента его выходной сигнал изменится и приобретет форму одного периода синусоиды. При скорости снаряда-дефектоскопа 5 м/с и диаметре дефекта 1 мм длительность этого периода составит 0,2·10-3 с-1. Сигналы остальных n-1 чувствительных элементов не будут изменяться. Если на пути движения снаряда встретится сварной шов, то одновременно изменится выходной сигнал во всех чувствительных элементах первого ряда 6, а затем во всех чувствительных элементах второго ряда 6'. При наличии поперечного сварного шва сигнал будет изменяться в датчиках всех продольных рядов. Если в стенке трубопровода имеется стресс-коррозия, то сигналы датчиков, находящихся напротив этого дефекта в продольном канале, будут отличаться от сигналов датчиков, находящихся в других рядах продольных каналов. Это нетрудно установить при расшифровке информации с помощью компьютера. При наличии в стенке выступов или ямок пластина 11 с накладкой 12 деформируется, и на эти деформации будут реагировать несколько чувствительных элементов, что нетрудно установить с помощью микросборок 13 и блока электроники 18. Расположение дефектов определяется по сигналам узла одометра 7 или системы позиционирования. Сигналы с микросборок 13 передаются в блок электроники 18 и регистрации по проводам 14, пластины 11 при работе надежно фиксируются на корпусе 3 с помощью буртика 16 и накладок 15. Стяжка 17 при этом не мешает деформациям пластины 11.

Применение резонансных LC-контуров в предлагаемой схеме повышает чувствительность к изменениям в стенках трубопровода - отверстиям, трещинам, проявлениям стресс-коррозии. Кроме того, повышается амплитуда выходного сигнала с датчиков при обнаружении дефектов. В настроенном на резонанс контуре напряжение определяется лишь активным сопротивлением (резисторами R1, R(1) или R2, R(2)), в то время как при выходе из режима резонанса добавляются емкостное, индуктивное и (или) активное сопротивления, которые снижают соответствующее напряжение.

Например, при диаметре пластинки-обкладки 1 см и диаметре дефекта 0,1 см площадь обкладок конденсатора напротив дефекта изменится на 1%. При исходном емкостном сопротивлении 1000 Ом оно изменится на 10 Ом, что надежно измеряется мостовой схемой.

Литература

1. Атабеков Г.И. Основы теории цепей. М. Энергия, 1969, 424 с.

2. Фигьера Б., Коэрр Р. Введение в электронику: пер. с франц. - М.: ДМК Пресс, 2001. - 208 с.

3. Тимофеев В.В. Эхолот. В сб. «В помощь радиолюбителю», вып.92. М.: Изд-во ДОСААФ СССР, 1986. С.23-41.

4. Поляков В.Т. Радиовещательные ЧМ-приемники с фазовой автоподстройкой. - М.: Радио и связь. 1983, 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 1999 |

|

RU2172488C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ, ПРОЙДЕННОГО ВНУТРИТРУБНЫМ СНАРЯДОМ-ДЕФЕКТОСКОПОМ С ОДОМЕТРАМИ | 2006 |

|

RU2316782C1 |

| ОДОМЕТР ДЛЯ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2004 |

|

RU2275598C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ОДОМЕТРАМИ | 2005 |

|

RU2306479C2 |

| Устройство для дистанционного регулирования сварочного тока | 1976 |

|

SU662292A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УРОВНЯ ВОДЫ В РЕЗЕРВУАРАХ ВОДОНАПОРНЫХ БАШЕН | 1999 |

|

RU2149441C1 |

| Двухчастотный модуляционный дефектоскоп | 1977 |

|

SU847174A1 |

| Дифференциатор для обработки аналоговых сигналов (варианты) | 2016 |

|

RU2628243C1 |

| Стабилизатор постоянного регулируемого тока | 1990 |

|

SU1728853A1 |

Изобретение относится к области неразрушающего контроля нефтегазопроводов и может быть использовано для внутритрубного определения наличия отверстий, стресс-коррозии металла, ржавчины и каверн. Изобретение направлено на повышение надежности контроля. Согласно изобретению в состав каждого из датчиков, предназначенных для преобразования изменения локальной напряженности поля металла трубопровода в электрический сигнал, закрепленных на эластичных пластинах, дополнительно введен фазочувствительный усилитель. В каждую из мостовых электрических схем датчика введены по три катушки индуктивности и по три постоянных эталонных и по два переменных резистора, при этом катушки индуктивности соединены последовательно с пластинками-обкладками, а первый из эталонных резисторов соединен последовательно со средней пластинкой-обкладкой и катушкой индуктивности. Значения индуктивностей катушек индуктивности и емкостей пластинок-обкладок таковы, что реактивные их сопротивления одинаковы и взаимно противоположны по знаку, причем постоянные и переменные резисторы введены в плечи мостов, выводы которых являются сигнальными и соединены со входами блока электроник. Первый эталонный резистор соединен своими выводами с первым входом дополнительно введенного фазочувствительного усилителя, а его второй вход - с выходом генератора высокочастотного напряжения. 1 з.п. ф-лы, 8 ил.

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 1999 |

|

RU2172488C1 |

Авторы

Даты

2005-12-10—Публикация

2003-09-01—Подача