Область применения

Настоящее изобретение относится к мягкому герметичному контейнеру для жидкости (иногда называемому в дальнейшем "МГКЖ"), предназначенному для транспортировки и хранения большого объема жидкости, особенно жидкости, плотность которой меньше плотности морской воды. Указанной жидкостью может быть, в частности, пресная вода. Изобретение относится также к способу изготовления указанного контейнера.

Предпосылки изобретения

Факты использования мягких контейнеров для хранения и транспортировки грузов, особенно жидких, хорошо известны. Также хорошо известны и факты использования контейнеров для транспортировки жидкостей в воде, в частности в морской воде.

Если груз представляет собой жидкость или псевдоожиженное твердое вещество с плотностью меньше плотности морской воды, то нет необходимости в использовании жестких барж, танкеров или герметичных контейнеров. Предпочтительно использовать мягкие контейнеры, которые перемещают из одного места в другое способом буксировки или толкания. Такие мягкие контейнеры имеют очевидные преимущества по сравнению с жесткими контейнерами. Кроме того, мягкие контейнеры, соответствующим образом сконструированные, можно свертывать или складывать после удаления из них груза и убирать на хранение на время обратного рейса.

По всему миру существует много районов, где испытывается крайняя нужда в пресной воде. Пресная вода является таким товаром, что сбор полярного льда и айсбергов быстро превращается в большой бизнес. Однако где бы ни добывалась пресная вода, ее экономичная транспортировка в пункт назначения представляет собой проблему.

Например, фирма, занимающаяся сбором полярного льда, в настоящее время намерена использовать для транспортировки пресной воды танкеры вместимостью 150000 тонн. Очевидно, что стоимость данного предприятия включает в себя не только стоимость использования такого транспортного средства по прямому назначению, но и дополнительные расходы на его обратный порожний рейс для приема на борт нового груза. Мягкий контейнер после его опорожнения можно сложить и поместить, например, на буксир, который осуществлял его буксировку до пункта разгрузки, что приведет к сокращению расходов.

Даже при таком преимуществе экономика диктует условие, согласно которому объем перевозимого в мягком контейнере груза должен быть достаточным для того, чтобы стоимость самого этого груза превышала затраты на его транспортировку. Соответственно, ведутся конструкторские разработки мягких контейнеров все больших и больших размеров. Однако технические проблемы, касающиеся таких контейнеров, продолжают существовать, несмотря на то что их разработка ведется уже не один год. Усовершенствования, относящиеся к мягким герметичным контейнерам или баржам, изложены в патентах США №№2997973, 2998973, 3001501, 3056373 и 3167103. Мягкие контейнеры предназначены в основном для транспортировки или хранения жидкостей или псевдоожиженных твердых веществ, удельный вес которых меньше удельного веса морской воды.

Плотность морской воды в сравнении с плотностью указанных жидкостей или псевдоожиженных твердых веществ отражает тот факт, что такой груз обеспечивает мягкой транспортировочной оболочке положительную плавучесть, когда эту оболочку, частично или целиком заполненную, помещают в морскую воду и буксируют. Указанная плавучесть груза обеспечивает плавучесть самого резервуара и облегчает доставку самого этого груза из одного морского порта в другой.

В патенте США №2997973 описан контейнер, который включает закрытый рукав из мягкого материала, такого, например, как ткань, пропитанная натуральным или синтетическим каучуком, и который имеет обтекаемый нос, приспособленный для присоединения к буксировочному средству, и по меньшей мере одну трубу, сообщающуюся с внутренним пространством контейнера с обеспечением его заполнения и опорожнения. Плавучесть обеспечивается жидким содержимым контейнера, а форма самого этого контейнера зависит от степени его заполнения. В указанном патенте сделано предположение о возможности изготовления мягкой транспортировочной оболочки из единого куска ткани, сотканного в виде рукава. Однако объяснение того, как это можно было бы выполнить при рукаве такого размера, не приводится. Очевидно, что при подобной конструкции придется столкнуться с проблемой, связанной со швами. В коммерческих мягких транспортировочных оболочках, как правило, имеются швы, так как сами эти оболочки обычно изготавливаются посредством сшивания или соединения каким-то другим способом кусков водонепроницаемого материала, что описано, например, в патенте США №3779196. Однако известно, что швы являются причиной выхода оболочки из строя, когда указанная оболочка периодически подвергается большим нагрузкам. Понятно, что выхода из строя из-за повреждения швов можно избежать в бесшовной конструкции. Но в силу того, что конструкция со швами является альтернативой простой текстильной ткани и обладает определенными преимуществами по сравнению с ней, особенно в отношении удобства изготовления, то было бы желательно иметь возможность изготовления такого рукава со швами, который не подвержен выходу из строя в зонах швов.

В этом отношении в настоящую патентную заявку посредством ссылки включено описание патента США №5360656, озаглавленного "Прессованный нетканый материал и способ его изготовления" ("Press Felt and Method of Manufacture"), выданного 1 ноября 1994 года и полностью переуступленного. В указанном патенте описан основной материал из прессованного нетканого материала, получаемый из намотанных по спирали полос текстильного материала. Полоса текстильного материала, в предпочтительном варианте представляющая собой полосу плоской текстильной ткани, имеет продольные нити, которые в готовом основном материале образуют угол, задающий направление обработки прессованного нетканого материала.

Во время изготовления указанного основного материала полосу текстильного материала наматывают по спирали, предпочтительно поверх по меньшей мере двух цилиндров, имеющих параллельные оси. Таким образом, длина основного материала будет определяться длиной каждого витка спирали указанной полосы в, а его ширина - числом витков спирали.

Число витков спирали, укладывающееся в общую ширину основного материала, может быть разным. Соприкасающиеся части продольных краев намотанной по спирали полосы текстильного материала выполнены таким образом, что соединения витков спирали друг с другом или переходы между этими витками могут быть выполнены разными способами.

Соединение краев нетканого материала, имеющего или не имеющего в своем составе плавкие волокна, можно выполнить посредством сшивания, расплавления и сварки, например посредством ультразвуковой сварки, как описано в патенте США №5713399, озаглавленном "Соединение смежных полос одежды бумагоделательной машины с помощью ультразвуковой сварки" ("Ultrasonic Seaming of Abutting Strips for Paper Machine Clothing"), выданном 3 февраля 1998 года и полностью переуступленном. Описание указанного патента включено в настоящую патентную заявку посредством ссылки. Соединение краев можно выполнить также посредством снабжения двух продольных краев полосы текстильного материала шовными петлями известного типа, которые можно соединить по меньшей мере одной шовной нитью. Указанные шовные петли могут быть образованы, к примеру, непосредственно уточными нитями, если полоса выполнена из плоской текстильной ткани.

Хотя указанный патент относится к изготовлению основного материала для прессованного нетканого материала, описанная в нем технология может найти свое применение и в изготовлении достаточно прочного рукава для транспортировочного резервуара. В то время как при изготовлении основного материала для прессованного нетканого материала желателен плавный переход между полосами текстильного материала, данное условие плавности перехода не является особенно важным при изготовлении транспортировочного резервуара, и в этом случае можно использовать различные способы соединения полос (их перекрывание и последующее сшивание, склеивание, скрепление скобками и т.д.). Можно использовать и другие способы соединения, что должно быть понятно специалисту в данной области.

Следует отметить, что в патенте США №5902070, озаглавленном "Контейнер из геотекстильного материала и способ его изготовления" ("Geotextile Container and Method of Producing Same"), выданном 11 мая 1999 года и переданном корпорации Бредли, производящей промышленные текстильные изделия (Bradley Industrial Textiles, Inc.), уже представлен контейнер, изготавливаемый путем намотки по спирали. Однако такой контейнер предназначен для хранения содержимого и является скорее стационарным, чем транспортировочным.

Возвращаясь к тому конкретному применению, к которому относится настоящее изобретение, следует отметить, что использование больших транспортировочных резервуаров сопряжено и с другими проблемами. Известно, что, когда частично или целиком заполненную мягкую баржу или транспортировочный резервуар буксируют в морской воде, возникает проблема, связанная с нарушением устойчивости. Это нарушение устойчивости описывается как изгибное колебание резервуара, и связано оно непосредственно с мягкостью самого транспортировочного резервуара, заполненного частично или целиком. Указанное изгибное колебание называют также "рысканьем". Известно, что длинным мягким резервуарам, имеющим конусные концы и сравнительно постоянную длину окружности на большей части своей длины, свойственна проблема, связанная с рысканьем. Рысканье описано в патенте США №3056373, где отмечено, что мягкие баржи, имеющие конусные концы, подвержены возникновению колебаний, способных нанести серьезные повреждения или, в крайних случаях, даже разрушить баржу, когда скорость ее буксировки превышает определенное критическое значение. Считалось, что колебания этой природы порождаются силами, действующими на баржу в районе кормы в поперечном направлении. Было предложено решение указанной проблемы, заключающееся в создании устройства для отрыва линий потока воды, проходящей вдоль поверхности баржи, и образования турбулентности в воде вокруг кормы. Предполагалось, что такая турбулентность устранит или уменьшит силы, вызывающие рысканье, потому что оно зависит от плавного потока воды, являющегося причиной перемещений баржи в поперечном направлении.

Другие решения проблемы, связанной с рысканьем, предложены, например, в патентах США №№2998973, 3001501 и 3056373. Указанные решения включают, среди прочего, применение плавучих якорей, килей и отклоняющих колец.

Другое решение проблемы, связанной с рысканьем, заключается в создании контейнера, имеющего такую форму, которая обеспечивает устойчивость этого контейнера при буксировке. Данное решение реализовано на практике компанией Nordic Water Supply, расположенной в Норвегии. Используемые указанной компанией мягкие транспортировочные резервуары имеют форму, которую можно описать термином "удлиненный шестигранник". Было показано, что такая форма обеспечивает удовлетворительную устойчивость при буксировке при транспортировке пресной воды в открытом море. Однако подобные резервуары имеют ограничения по размерам, что обусловлено величиной действующих на них сил. Здесь начинает действовать соотношение буксировочного усилия, скорости буксировки и расхода топлива для резервуара с заданными размерами и формой. Капитан буксира, тянущего на тросе мягкий транспортировочный контейнер, хочет, чтобы скорость буксировки была такова, что сводила бы к минимуму стоимость транспортировки груза. В то время как высокие скорости буксировки являются привлекательными с точки зрения сокращения до минимума времени рейса, они же приводят к возникновению больших буксировочных усилий и к высокому расходу топлива. Большие буксировочные усилия требуют увеличения прочности материала, используемого для изготовления резервуара, так чтобы этот материал выдерживал высокие нагрузки. Увеличение прочности обычно осуществляется путем использования при изготовлении резервуара более толстого материала. Однако это приводит к увеличению веса резервуара и к уменьшению мягкости материала. А это, в свою очередь, ведет к возрастанию трудности в обращении с таким транспортировочным резервуаром: его труднее свертывать, так как он менее мягок, и труднее перевозить, так как он имеет больший вес.

Кроме того, с увеличением скорости буксировки резко возрастает расход топлива. Для конкретного резервуара имеется одна определенная комбинация значений скорости буксировки и расхода топлива, ведущая к минимальной стоимости транспортировки груза. Вдобавок, высокие скорости буксировки могут обострить проблемы, связанные с рысканьем.

В случае применения мягких транспортировочных резервуаров в форме удлиненного шестигранника, использующихся для перевозки пресной воды в открытом море, была установлена - для контейнера, имеющего емкость 20000 кубических метров, - приемлемая комбинация значений буксировочного усилия (приблизительно 8-9 метрических тонн (78,4-88,2 кН)), скорости буксировки (приблизительно 4, 5 узлов (8,42 км/час)) и расхода топлива. Резервуары в форме удлиненного шестигранника, имеющие емкость 30 000 кубических метров, буксируют с меньшей скоростью, при большем буксировочном усилии и при большем расходе топлива, чем цилиндрический контейнер с емкостью 20000 кубических метров. Это обусловлено, главным образом, тем фактом, что ширина и высота большего удлиненного шестигранника должны приводить к вытеснению большего объема морской воды при буксировке такого шестигранника в открытом море. Желательно дальнейшее увеличение емкости резервуаров, чтобы получить эффект от повышения масштаба транспортных операций. Однако дальнейшее увеличение емкости резервуаров в форме удлиненного шестигранника приведет к более низким скоростям буксировки и к увеличению расхода топлива.

То, что сказано выше относительно рысканья, емкости контейнеров, буксировочного усилия, скорости буксировки и расхода топлива, обуславливает необходимость в усовершенствовании конструкции мягких транспортировочных контейнеров. Существует потребность в улучшенной конструкции, которая по отношению к уже имеющимся конструкциям позволила бы достичь сочетания устойчивой буксировки (без рысканья), большой емкости МГКЖ, высокой скорости буксировки, малого буксировочного усилия и низкого расхода топлива.

Кроме того, для увеличения объема буксируемого груза было предложено буксировать несколько мягких контейнеров вместе. Об этом можно прочитать в патентах США №№5657714, 5355819 и 3018748, где описана буксировка контейнеров, выстроенных в линию один за другим. А в Европейском патентном документе ЕРО 832032 В1 описана одновременная буксировка нескольких контейнеров способом "бок о бок" - такой способ призван увеличить устойчивость резервуаров.

Однако при буксировке мягких контейнеров бок о бок силы, действующие в поперечном направлении и вызванные перемещением океанских волн, создают неустойчивость, приводящую к сталкиванию контейнеров между собой и их опрокидыванию. Такие перемещения резервуаров могут повлечь за собой их повреждение, а также отрицательно влияют на скорость буксировки.

При всем том, что создание бесшовного мягкого контейнера является желательным, как уже упоминалось при описании известного уровня техники, существуют определенные трудности, связанные со средствами для создания такой конструкции. Как уже отмечалось, до настоящего времени большие мягкие контейнеры обычно изготавливались из небольших секций, которые сшивались или склеивались друг с другом. Эти секции должны быть водонепроницаемыми. Если первоначально они изготавливались из материала, не являющегося водонепроницаемым, то до соединения друг с другом их можно было легко снабдить водонепроницаемым покрытием. Указанное покрытие могло наноситься обычными способами, например распылением или погружением.

Таким образом, существует потребность в МГКЖ, который предназначен для транспортировки больших объемов жидкости и применение которого решило бы вышеупомянутые проблемы, присущие подобной конструкции и той среде, где она эксплуатируется.

Сущность изобретения

Следовательно, главной целью изобретения является создание сравнительно большого МГКЖ, изготавливаемого из текстильного материала путем намотки по спирали и предназначенного для транспортировки грузов, - включая, в частности, пресную воду, - имеющих плотность меньше плотности морской воды.

Другой целью изобретения является создание такого МГКЖ, который имел бы средства, препятствующие возникновению нежелательного рысканья этого МГКЖ во время буксировки.

Еще одной целью изобретения является создание средств, позволяющих осуществлять одновременную транспортировку нескольких указанных МГКЖ.

Еще одной целью изобретения является создание средства усиления указанного МГКЖ, чтобы обеспечить эффективное распределение действующей на него нагрузки и воспрепятствовать появлению разрывов.

Еще одна цель - создание средства, позволяющего придать рукаву, используемому в МГКЖ, свойство непроницаемости.

Эти, а также другие цели и преимущества реализованы посредством настоящего изобретения. В нем для создания МГКЖ предлагается использовать рукав, изготовленный путем намотки по спирали, длиной не менее 300 футов (90 метров) и диаметром не менее 40 футов (12 метров). Столь большую конструкцию можно изготовить способом, представленным в патенте США №5360656, на станках, на которых изготавливают одежду для бумагоделательных машин, например на станках, принадлежащих правопреемнику владельца указанного патента. Концы рукава, называемые иногда "носом и хвостом" или "носом и кормой", герметизируют любым подходящим способом, включая, например, такой, при котором концы завертывают и заклеивают и/или простегивают, а к носу прикрепляют соответствующий буксирный брус. Примеры концевых частей мягких контейнеров, соответствующих известному уровню техники, можно найти в патентах США №№2997973, 3018748, 3056373, 3067712 и 3150627. Контейнер имеет отверстие или отверстия для загрузки и разгрузки, такие, например, какие описаны в патентах США №№3067712 и 3224403.

Кроме того, используя способ намотки по спирали, нос или корму МГКЖ или обе эти концевые части МГКЖ можно заострить, придав им, например, конусную или какую-то другую подходящую для этого форму.

Чтобы сократить эффект рысканья столь длинной конструкции, какой является мягкий контейнер, вдоль его длины размещают продольные балки жесткости. В этих балках следует повышать давление с помощью сжатого воздуха или другой среды, находящейся под давлением. Указанные балки могут быть выполнены в виде части рукава или могут быть сотканы отдельно и удерживаться в специальных манжетах, которые могут представлять собой часть МГКЖ. Они также могут быть сплетены способом, который представлен в патентах США №№5421128 и 5735083 или в статье "Трехмерные плетеные конструкции из композиционных материалов и их применение" Д.Брукштейна ("3-D Braided Composites-Design and Applications" by D.Brookstein), опубликованной на шестой Европейской Конференции по Композиционным Материалам, проходившей в сентябре 1995 года. Эти балки также могут быть связаны или наслоены. Предпочтительно, чтобы рукав изготавливался способом намотки по спирали, описанным ранее. Возможно прикрепление указанных балок к рукаву посредством пришивания или каким-то другим способом, однако блочная конструкция является предпочтительной благодаря простоте ее изготовления и ее большей прочности.

Балки жесткости или усилительные балки, конструкция которых схожа с той, что упомянута выше, могут проходить и по окружности рукава на некотором расстоянии друг от друга.

Указанные балки обеспечивают также плавучесть МГКЖ, удерживая его на поверхности после разгрузки, так как пустой МГКЖ обычно тяжелее морской воды. Если МГКЖ предполагается свертывать для хранения, то для повышения и сбрасывания давления в указанных балках могут быть предусмотрены специальные клапаны.

В ситуации, когда одновременно буксируют по меньшей мере два МГКЖ, возможен вариант, при котором они расположены бок о бок. В этом случае для увеличения устойчивости МГКЖ и предотвращения их опрокидывания используются разделительные балки, соединяющие соседние МГКЖ друг с другом в продольном направлении и предпочтительно содержащие сжатый воздух или другую среду под давлением. Указанные разделительные балки могут быть прикреплены к боковым стенкам МГКЖ посредством соединителей, в которых применяется шов, выполненный с использованием штифта, или любым другим подходящим для данной цели способом.

Другим вариантом является изготовление группы МГКЖ, последовательно соединенных между собой посредством плоской части, выполненной путем намотки по спирали.

В настоящем изобретении также предложены способы придания рукаву свойства непроницаемости. На используемую для изготовления рукава полосу текстильного материала можно нанести покрытие из непроницаемого материала, причем нанести с внутренней стороны, с внешней стороны или с обеих сторон. Когда из указанной полосы получен рукав, на швы можно нанести дополнительное покрытие.

Краткое описание чертежей

Описание настоящего изобретения, выполнение которого позволит достичь указанных целей и преимуществ, приведено ниже со ссылкой на приложенные чертежи, на которых:

фиг.1 изображает общий вид в аксонометрии цилиндрического МГКЖ с заостренным носом, соответствующего известному уровню техники;

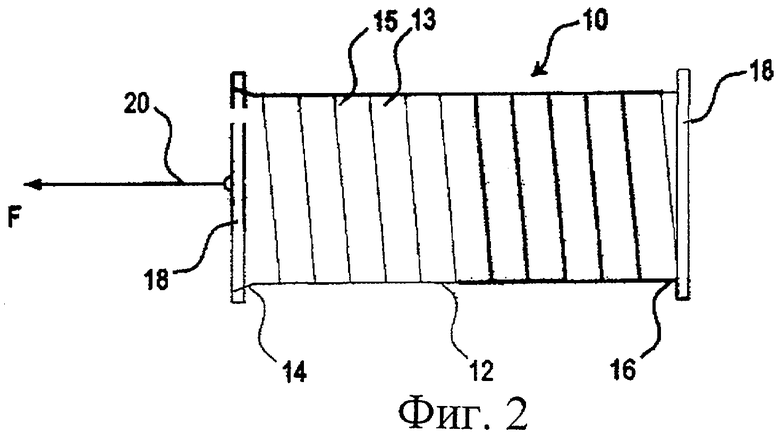

фиг.2 изображает общий вид в аксонометрии предлагаемого цилиндрического МГКЖ со сплющенным носом;

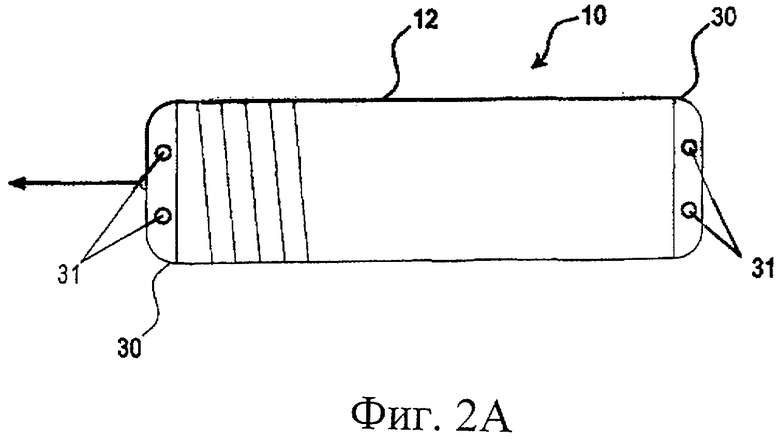

фиг.2А изображает общий вид в аксонометрии МГКЖ, имеющего на своем носу и корме тупые наконечники, соответствующие настоящему изобретению;

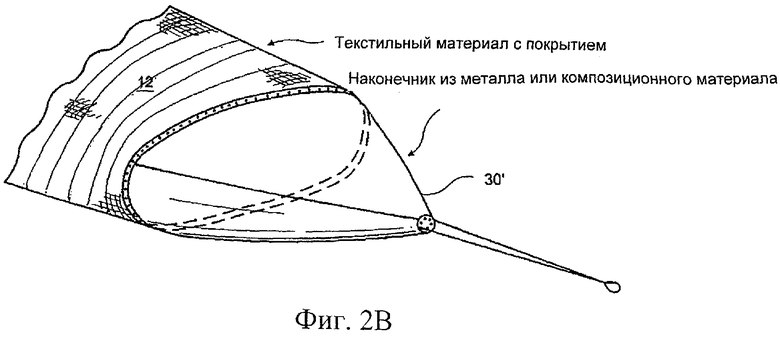

фиг.2В и 2С изображают наконечник, конструкция которого альтернативна той, что показана на фиг.2А, и который соответствует настоящему изобретению;

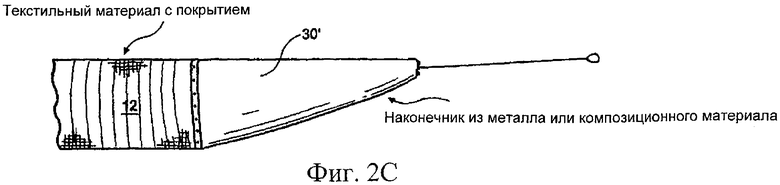

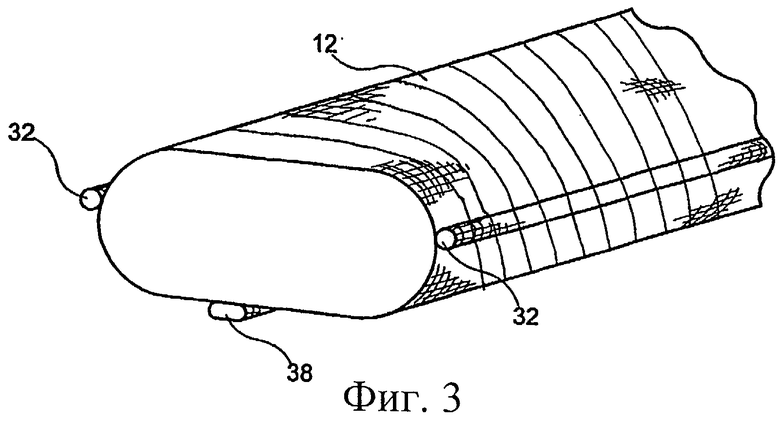

фиг.3 изображает разрез предлагаемого МГКЖ, имеющего продольные балки жесткости;

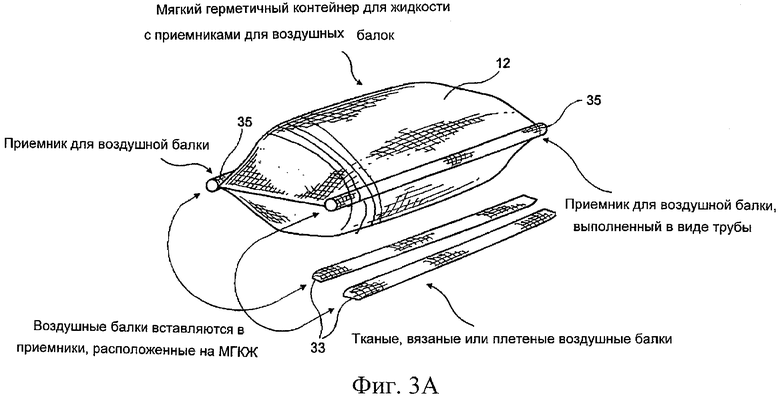

фиг.3А изображает общий вид в аксонометрии предлагаемого МГКЖ с продольными балками жесткости (показаны отдельно), вставляемыми в имеющиеся на самом МГКЖ манжеты, проходящие в продольном направлении;

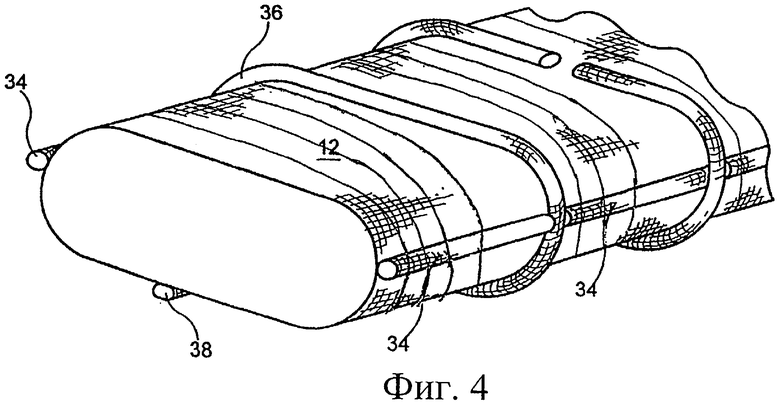

фиг.4 изображает, частично в разрезе, предлагаемый МГКЖ, имеющий круговые балки жесткости;

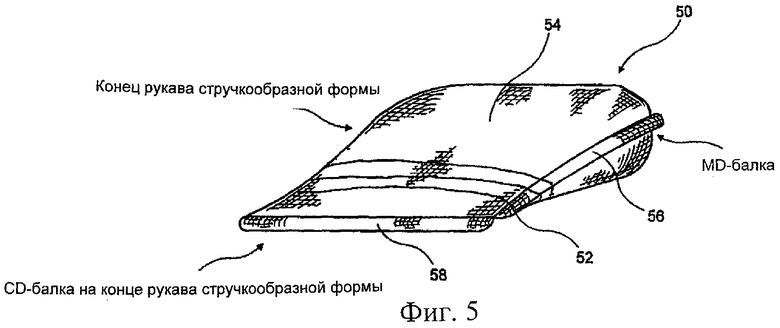

фиг.5 изображает вид в аксонометрии предлагаемого МГКЖ стручкообразной формы;

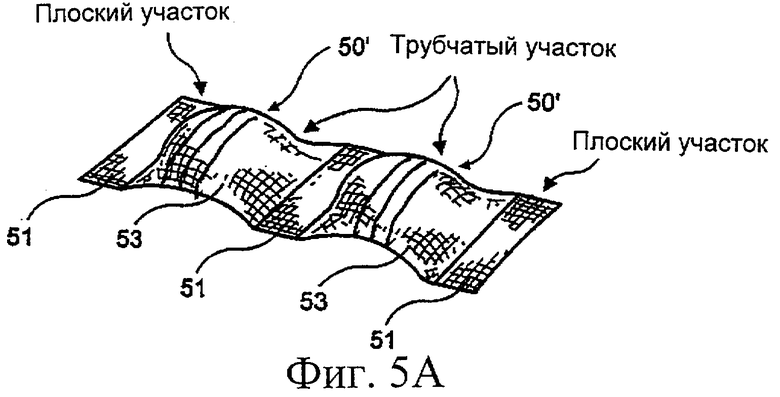

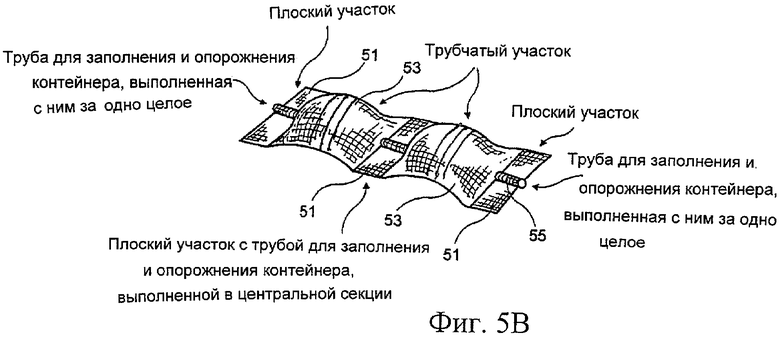

фиг.5А и 5В изображают общий вид группы предлагаемых МГКЖ стручкообразной формы, соединенных между собой посредством плоской конструкции;

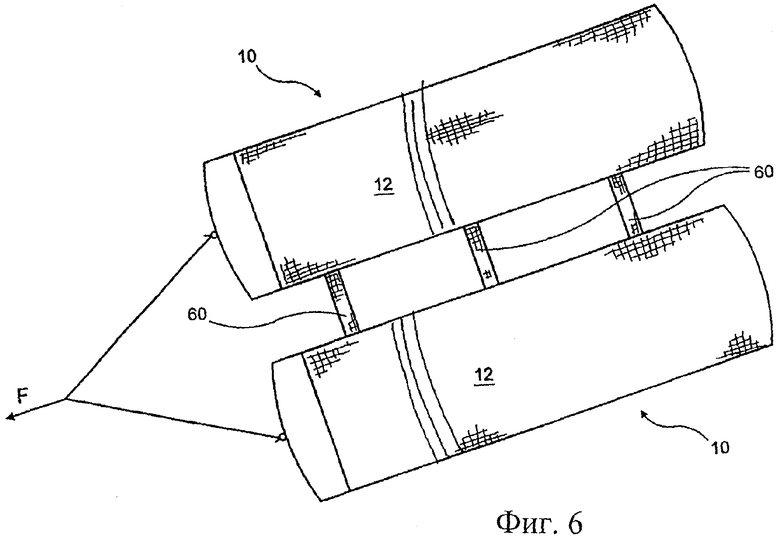

фиг.6 изображает общий вид двух предлагаемых МГКЖ, буксируемых бок о бок и соединенных между собой разделительными балками;

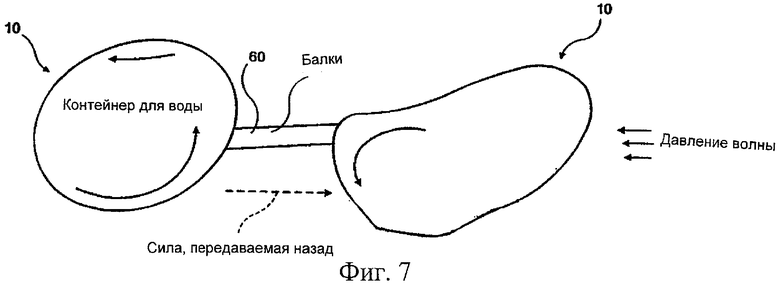

фиг.7 схематически иллюстрирует распределение сил, действующих на буксируемые бок о бок предлагаемые МГКЖ, соединенные между собой разделительными балками;

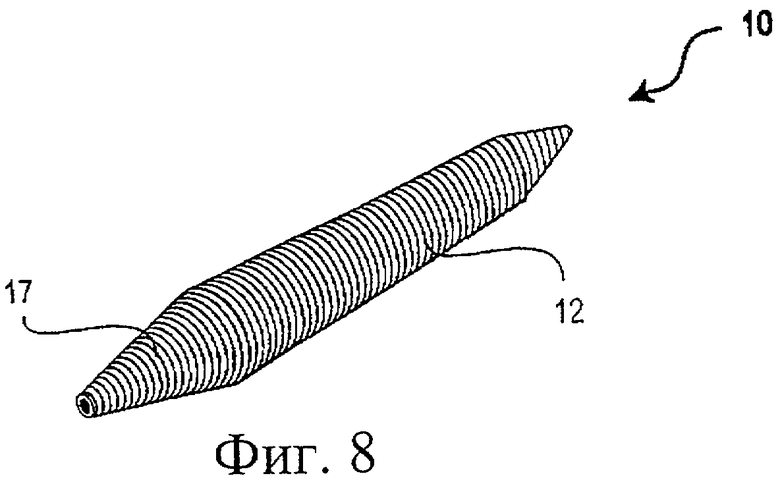

фиг.8 изображает вид в аксонометрии предлагаемого МГКЖ, выполненного путем намотки по спирали и имеющего конусные нос и корму;

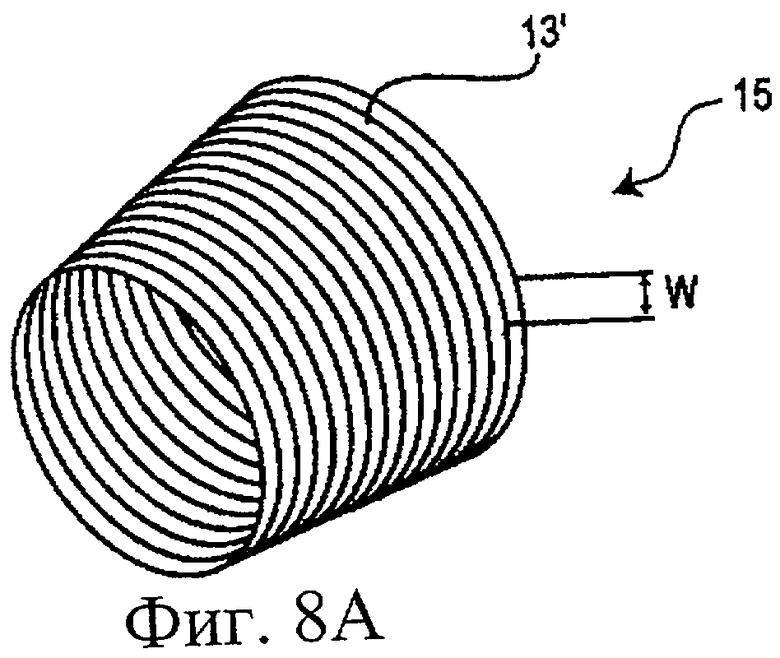

фиг.8А изображает в аксонометрии часть носа или кормы, выполненную путем намотки по спирали и соответствующую настоящему изобретению;

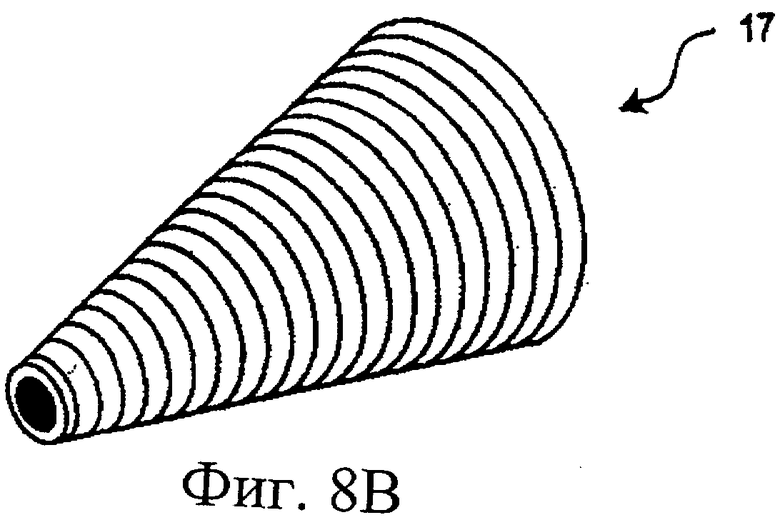

фиг.8В изображает в аксонометрии нос или корму в готовом виде, выполненные путем намотки по спирали и соответствующие настоящему изобретению;

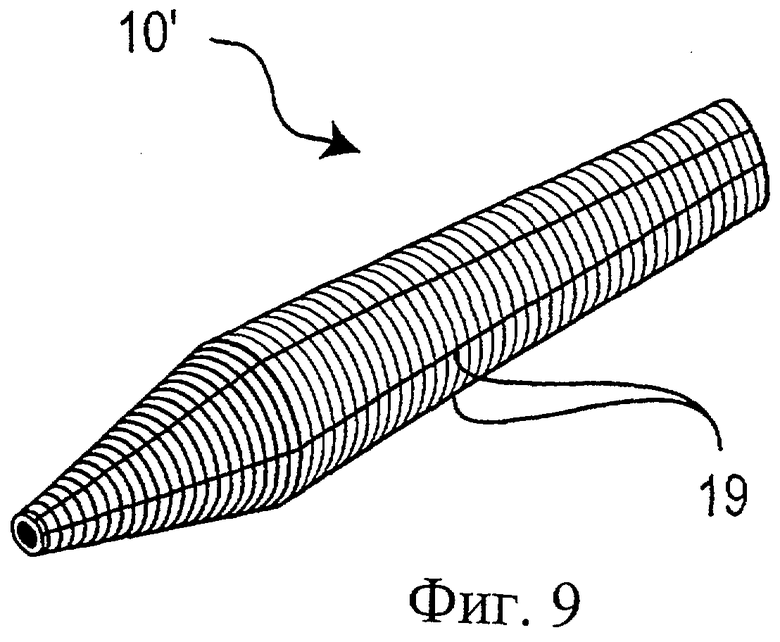

фиг.9 изображает в аксонометрии предлагаемый МГКЖ, выполненный путем намотки по спирали и имеющий выполненные на нем усилительные карманы.

Подробное описание предпочтительных вариантов выполнения

Предлагаемый МГКЖ 10 должен изготавливаться из непроницаемого рукава, выполненного из текстильного материала. Форма указанного рукава может быть разной. Например, как показано на фиг.2, МГКЖ может содержать рукав 12, имеющий на всем своем протяжении по существу одинаковый диаметр (или одинаковый периметр) и герметизированный на обоих концах 14 и 16. Соответствующие концы 14 и 16 могут быть закрыты, сжаты и загерметизированы любыми способами, как описано далее. Готовая непроницаемая конструкция также будет достаточно мягкой, чтобы ее можно было сложить или свернуть для транспортировки и хранения.

Перед тем как перейти к более подробному объяснению конструкции предлагаемого МГКЖ, важно принять во внимание определенные конструктивные факторы. Равномерное распределение буксировочной нагрузки имеет решающее значение для эффективной эксплуатации МГКЖ и долгого срока его службы. Во время буксировки на МГКЖ действуют два типа сил гидродинамического сопротивления: сила вязкостного сопротивления и сила сопротивления формы. Общая сила, или буксировочная нагрузка, равняется сумме этих двух сил. Когда заполненный и находящийся в неподвижном состоянии МГКЖ приводится в движение, возникает сила инерции, действующая на этот МГКЖ во время его ускорения до достижения им постоянной скорости. Указанная сила инерции может быть довольно большой по отношению к общей силе гидродинамического сопротивления вследствие приведения в движение груза большой массы. Было показано, что сила гидродинамического сопротивления в основном определяется наибольшей площадью поперечного сечения МГКЖ, или, иначе говоря, местом его наибольшего диаметра. После достижения постоянной скорости буксировки сила инерции буксировки становится равной нулю, а общая буксировочная нагрузка становится равной общей силе гидродинамического сопротивления.

Кроме того, было установлено, что для увеличения объема МГКЖ более эффективно увеличивать его длину, чем одновременно длину и ширину. Например, была получена зависимость буксировочного усилия от скорости буксировки для транспортировочной оболочки цилиндрической формы, имеющей сферические нос и корму. В соответствии с этой зависимостью предполагается, что МГКЖ полностью погружен в воду. В то время как данное предположение может быть неверно для груза, плотность которого меньше плотности морской воды, оно дает способ оценки влияния конструкции МГКЖ на буксировочные требования. Эта модель оценивает общее буксировочное усилие посредством вычисления и суммирования значений двух составляющих гидродинамического сопротивления для заданной скорости. Две составляющих гидродинамического сопротивления - это вязкостное сопротивление и сопротивление формы. Формулы для вычисления составляющих гидродинамического сопротивления приведены ниже.

Вязкостное сопротивление (тонны)=

(0,25*(A4+D4)*(B4+(3,142*C4))*E^41,63/8896

Сопротивление формы (тонны)=

((((B4-(3,14*C4/2))*C4/2)^1,87)*E4^1,33*1,133/8896

Общее буксировочное усилие (тонны)=

вязкостное сопротивление (тонны) + сопротивление формы (тонны)

Переменные в приведенных формулах означают следующее: А4 - полная длина в метрах, D4 - общая длина носовой и кормовой частей в метрах, В4 - периметр оболочки в метрах, С4 - осадка в метрах и Е4 - скорость в узлах.

Теперь можно определить буксировочное усилие для ряда МГКЖ, имеющих разную конструкцию. Предположим, к примеру, что полная длина МГКЖ составляет 160 метров, общая длина его носовой и кормовой частей 10 метров, периметр 35 метров, скорость 4 узла (7,48 км/час) и что его резервуар заполнен на 50%. Осадка в метрах вычисляется, исходя из того предположения, что форма поперечного сечения частично заполненного МГКЖ имеет форму велотрека. Это означает, что указанное сечение выглядит как два полукруга, присоединенных к прямоугольной центральной части. Согласно вычислениям, осадка такого МГКЖ равняется 3,26 метра. Формула для вычисления осадки приведена ниже.

Осадка (метров)=B4/3,14*(1-((1-J4)^0,5)),

где J4 - степень заполненности МГКЖ (50% в данном случае).

Для указанного МГКЖ общее гидродинамическое сопротивление равняется 3,23 тонны (31,65 кН). При этом сопротивление формы равняется 1,15 тонны (11,27 кН), а вязкостное сопротивление равняется 2,07 тонны (20,29 кН). Если бы груз представлял собой пресную воду, то ее в данном МГКЖ, заполненном на 50%, находилось бы 7481 тонна.

Если есть необходимость в МГКЖ, способном при заполненности на 50% перевозить около 60 000 тонн воды, то вместимость МГКЖ можно увеличить по меньшей мере двумя способами. Один способ заключается в умножении полной длины, общей длины носовой и кормовой частей, а также длины окружности на один и тот же коэффициент. Так, если указанные размеры МГКЖ умножить на 2, его вместимость при заполненности на 50% составит 59846 тонн. Общая буксировочная сила увеличится с 3,23 тонны до 23,72 тонны (с 31,65 кН до 232,46 кН), то есть на 634%. При этом сопротивление формы составит 15,43 тонны (151,21 кН (возрастет на 1241%)), а вязкостное сопротивление составит 8,29 тонны (81,24 кН (возрастет на 300%)). Увеличение буксировочного усилия происходит в основном за счет увеличения сопротивления формы, а это отражает тот факт, что данная конструкция МГКЖ при его перемещении в морской воде требует перемещения большего количества этой самой морской воды.

Альтернативный способ увеличения вместимости МГКЖ до 60 000 тонн заключается в удлинении этого МГКЖ при сохранении неизменными длины его окружности и размеров его носа и кормы. Когда полная длина МГКЖ увеличится до 1233,6 метра, его вместимость при заполненности на 50% составит 59836 тонн. При скорости 4 узла (7,48 км/час) общая сила гидродинамического сопротивления составит 16,31 тонны (159,84 кН) или 69% от соответствующей силы для второго МГКЖ, описанного выше. Сопротивление формы в этом случае будет равняться 1,15 тонны (11,27 кН (такое же, как у первого МГКЖ)), а вязкостное сопротивление составит 15,15 тонны (148,47 кН (возрастет на 631% по отношению к первому МГКЖ)).

Эта альтернативная конструкция МГКЖ (удлиненная до 1233,6 метра) явно имеет преимущество в смысле увеличения вместимости при минимальном увеличении буксировочного усилия. Удлиненная конструкция также приводит к гораздо большей экономии топлива, расходуемого буксиром, по сравнению с первой увеличенной конструкцией такой же вместимости.

Определив предпочтительный способ увеличения вместимости МГКЖ, обратимся теперь к общей конструкции рукава 12, из которого этот МГКЖ изготавливается. Согласно настоящему изобретению, рукав 12 предлагается изготавливать способом, который представлен в патенте США №5360656, озаглавленном "Прессованный нетканый материал и способ его изготовления" ("Press Felt and Method of Manufacturing It") и выданном 1 ноября 1994 года. Описание указанного патента включено в настоящую заявку посредством ссылки.

В этом патенте описан основной материал из прессованного нетканого материала, изготавливаемый из намотанных по спирали полос текстильного материала.

Так как рукав 12 МГКЖ 10 по существу представляет собой текстильный материал в форме удлиненного цилиндра, то для изготовления этого рукава 12 можно использовать способ, описанный в указанном патенте. В этом случае при изготовлении рукава 12 полосу 13 текстильного материала наматывают или укладывают по спирали, предпочтительно поверх по меньшей мере двух цилиндров, имеющих параллельные оси. Таким образом, длина материала будет определяться длиной указанной полосы в каждом витке спирали, а его ширина - числом витков спирали.

Число витков спирали по всей ширине основного материала может быть разным. Соприкасающиеся части продольных краев намотанной по спирали полосы текстильного материала выполнены так, что соединения витков спирали друг с другом или переходы между ними могут быть выполнены разными способами. Соединение 15 краев нетканого материала, имеющего или не имеющего в своем составе плавкие волокна, можно выполнить посредством пришивания, расплавления и сварки (например, посредством ультразвуковой сварки, которая описана в указанном патенте США №5713399). Соединение краев можно выполнить также посредством размещения на двух продольных краях полосы текстильного материала шовных петель известного типа, которые можно соединить по меньшей мере одной шовной нитью. Указанные шовные петли могут быть образованы, к примеру, непосредственно уточными нитями, если полоса выполнена из плоской текстильной ткани. Материал полосы 13 может быть любым текстильным материалом, подходящим для данной цели. При необходимости полосы 13 могут быть усилены посредством усилительных нитей с применением способа, понятного специалисту в данной области.

Кроме того, так как изготовленный предложенным способом рукав предполагается использовать в контейнере, а не в прессованном нетканом материале (где желателен плавный переход между полосами текстильного материала), то, в силу того что указанное условие плавности перехода в этом случае не особенно важно, возможно применение различных способов соединения смежных полос (в частности, посредством их перекрывания и последующего сшивания или склеивания и т.д.). При этом важно, чтобы была обеспечена необходимая прочность швов, потому что, как упоминалось выше, недостаточная прочность швов у мягких контейнеров - основная причина выхода их из строя. В этом отношении швы повышенной прочности можно получить посредством перекрывания краев соседних полос и их соединения ультразвуковой сваркой или термическим связыванием. Указанное перекрывание должно находиться в диапазоне от 25 мм до 50 мм и более. Цель перекрывания краев и их соединения указанными способами заключается в том, чтобы получить швы такой прочности, которая по меньшей мере равняется прочности самих полос 13 или близка к ней.

Другой способ повышения прочности шва, в дополнение к соединению краев соседних полос сваркой или термическим связыванием, заключается в скреплении их посредством скобок, не подверженных коррозии, выполненных, например, из нержавеющей стали. Длина указанных скобок может равняться 25 мм, и накладывать их на спиральный шов можно через каждые 25 мм по его длине. Цель применения скобок заключается в том, чтобы получить шов высокой прочности, сравнимой с прочностью самого материала полос, а выбор материала для этих скобок должен обеспечивать их коррозионную стойкость и низкую вероятность выхода их из строя в течение всего срока службы транспортировочного контейнера.

Следует отметить, что предложенный в настоящем изобретении способ изготовления контейнера допускает предварительное нанесение покрытия на полосы 13 текстильного материала перед их намоткой по спирали и соединением, при этом покрытие наносят с одной стороны или с обеих сторон, и оно призвано обеспечить непроницаемость полос 13 для соленой воды и ионов соли. Это устраняет необходимость наносить покрытие на большую тканую конструкцию. В данном случае может возникнуть потребность в нанесении покрытия лишь на шов между соседними полосами 13, что можно выполнить во время процесса намотки по спирали.

Конечно, при необходимости трубчатая конструкция может быть выполнена из материала, не имеющего покрытия, после чего покрытие наносят на всю конструкцию целиком способами, представленными в вышеупомянутой заявке.

Герметизацию концов рукава 12 можно выполнить способами, описанными в вышеупомянутой заявке. Описание некоторых способов приведено далее в настоящей заявке.

Надо отметить, что предложенный способ намотки по спирали имеет дополнительные преимущества, особенно в отношении выполнения концевых частей контейнера, т.е. его носа или кормы. В связи с этим следует обратиться к фиг.8А и 8В.

На указанных чертежах проиллюстрирован способ намотки по спирали концевых частей из полос 13 текстильного материала с образованием конуса 17. В этом отношении данный способ предполагает использование полосы 13 с постепенно изменяющейся шириной W. При определенном градиенте ширины один край полосы, к примеру, на 1-10% шире другого края. Это можно сделать, например, посредством изготовления обычной тканой полосы и последующей термостабилизации этой полосы с градиентом температуры по ее ширине. В результате указанной термостабилизации один край полосы станет длиннее/короче другого.

Как вариант, полоса может быть соткана с помощью катушечной рамки или основных катушек с отдельными разрывами с использованием подъемного вала конусной формы. Это придаст изготавливаемой тканой полосе желаемый градиент ширины.

Наличие градиента ширины, при котором один край тканой полосы на 1-10% длиннее другого, дает возможность соединять края встык или внахлест с формированием получающегося в результате конуса 17. Размеры конуса 17 могут изменяться путем изменения степени различия длин краев тканой полосы. Например, при диаметре узкой части конуса 2,5 м, а самой широкой части конуса 24 м и при ширине полосы 1 м длина указанного конуса 17 будет приблизительно следующей:

Данный способ позволяет придать конусу 17 необходимые геометрические размеры. Конус 17 может быть выполнен за одно целое с рукавом 12 или отдельно от него и затем прикреплен к нему способами, описанными в вышеупомянутой заявке. В случае, если указанный конус 17 выполнен за одно целое с рукавом 12, то для тканой полосы, предназначенной для изготовления переднего конуса, можно применить термостабилизацию с определенным градиентом температуры по ширине этой полосы, при этом для полосы, предназначенной для изготовления заднего конуса, градиент температуры термостабилизации необходимо изменить на противоположный, а для полосы, предназначенной для изготовления цилиндрической части рукава 12, термостабилизация должна проводиться при постоянной температуре.

Способ намотки по спирали можно использовать для получения конуса также посредством приложения различных усилий растяжения к двум соединяемым полосам текстильного материала. При приложении большего усилия растяжения к той полосе, которая подается в станок для изготовления рукава, соединяемые полосы образуют конус. Другой способ получения конуса заключается в изменении величины перекрывания соединяемых полос и в изменении угла подачи полосы в указанный станок. При этом способе соединяемые полосы не параллельны друг другу, и с его помощью также образуется конус.

На фиг.9 изображен МГКЖ 10', изготовленный путем намотки по спирали и имеющий конусные концы 17, выполненные упомянутыми выше способами. Указанный МГКЖ 10' содержит продольные карманы 19, в которых могут быть расположены усилительные элементы, такие как трос, жгут или проволока, причем указанные усилительные элементы могут быть присоединены, например, к соответствующему наконечнику или буксировочному брусу. МГКЖ 10 может быть снабжен также и окружными карманами, схожими по конструкции с продольными. Указанные карманы 19 расположены в желаемых местах, разнесенных по окружности рукава МГКЖ 10'. Карманы 19 могут быть выполнены посредством сгибания части ткани и последующего простегивания по линии сгиба. В дополнение к указанному способу выполнения карманов возможны и другие способы, что должно быть понятно специалисту в данной области. При описанной выше конструкции МГКЖ прикладываемая к нему нагрузка воспринимается в основном усилительными элементами, а нагрузка на материал рукава значительно уменьшена, что позволяет, среди прочего, использовать для изготовления рукава более легкий материал. Указанные усилительные элементы также выполняют функцию элементов, препятствующих увеличению разрывов материала рукава или ограничивающих распространение других его повреждений.

После изготовления МГКЖ 10' его концы можно загерметизировать разными способами, описанными в настоящей заявке, включая использование буксировочного наконечника и других подходящих для данной цели средств.

Герметизация концов нужна не только для того, чтобы конструкция была способна содержать в себе воду или какой-то другой груз, но и для того, чтобы обеспечить средство буксировки МГКЖ.

В случае, когда путем намотки по спирали изготавливается только рукав 12 без конусных частей, герметизация может быть выполнена многими способами.

Герметичный конец можно получить посредством сплющивания конца 14 рукава 12 и его по меньшей мере однократного сложения, как показано на фиг.2. Один конец 14 рукава 12 можно герметизировать таким образом, что плоскость его поверхности герметизации будет совпадать с плоскостью поверхности герметизации другого конца 16 рукава, или, как вариант, плоскость указанной поверхности конца 14 может быть перпендикулярна плоскости, образованной указанной поверхностью на другом конце 16, и тогда конец 14 образует нос, перпендикулярный поверхности воды, подобно носу судна. Для герметизации концов 14 и 16 рукава их сплющивают таким образом, чтобы длина зоны герметизации составила несколько футов. Герметизация облегчается путем склеивания или плотного соединения внутренних поверхностей сплющенных концов рукава посредством клея или химически активного вещества. Кроме того, сплющенные концы 14 и 16 рукава можно зажать и усилить брусьями 18 из металла или композиционного материала, скрепляемыми болтами или какой-нибудь составной конструкцией. Указанные брусья 18 могут служить средством, к которому присоединяется буксировочное устройство 20, идущее от буксира, осуществляющего буксировку МГКЖ.

Конец 14 (сплющенный и сложенный) герметизируют, используя клей или химически активный полимерный герметик. Для надежности герметизированный конец можно также усилить посредством брусьев из металла или композиционного материала, а также снабдить его средством для присоединения буксировочного устройства.

Другой способ герметизации концов рукава включает присоединение к ним наконечников 30 из металла или композиционного материала, показанных на фиг.2А. В этом варианте выполнения изобретения размеры указанных наконечников определяются периметром рукава. Периметр наконечника 30 должен соответствовать периметру внутренней части рукава 12, а герметизацию в этом случае выполняют с помощью клея, болтов или любым другим подходящим для данной цели способом. Наконечник 30 служит в качестве средства герметизации, средства заполнения/опорожнения МГКЖ через отверстия 31 и средства присоединения буксировочного устройства. МГКЖ в данном варианте выполнения имеет не заостренный, а тупой конец, который на всем своем протяжении имеет по существу неизменный периметр и распределяет усилие по наибольшему периметру МГКЖ, также являющемуся неизменным по всей длине этого МГКЖ. В данном случае не происходит того, что происходит в МГКЖ, соответствующем известному уровню техники (см. фиг.1), где усилия концентрируются в зоне шейки, имеющей небольшой диаметр. Посредством присоединения к рукаву буксировочного наконечника, периметр которого соответствует периметру самого рукава, обеспечивается более равномерное распределение усилий по всему МГКЖ. Особенно это касается тех усилий, которые действуют на МГКЖ в момент начала буксировки.

Альтернативная конструкция наконечника изображена на фиг.2В и 2С. Показанный на них наконечник 30' также выполнен из металла или композиционного материала, а герметичное соединение его с рукавом 12 осуществляют с помощью клея, болтов или каким-то другим подходящим способом. Как видно на указанных чертежах, при всем том, что наконечник 30' имеет конусную форму, периметр его задней части соответствует внутреннему периметру рукава 12, что обеспечивает равномерное распределение действующих на этот рукав сил.

Возможны различные подходы к решению проблемы распределения буксировочных усилий по всему МГКЖ и уменьшения их концентрации в отдельных местах: сплющивание конца рукава, его сплющивание и складывание для герметизации, использование наконечника. Все эти меры ведут к улучшению эксплуатационных качеств МГКЖ.

Рассмотрев, каким образом буксировочные усилия определяют ту форму МГКЖ, которая является более эффективной, т.е. что более длинный МГКЖ лучше, чем более широкий, а также рассмотрев способы герметизации концов рукава, перейдем теперь к рассмотрению того, как силы, действующие на сам МГКЖ, влияют на выбор его конструкции и на выбор материалов.

Силы, которые способны оказывать воздействие на МГКЖ, можно рассматривать с двух сторон. С одной стороны, можно оценить силы гидродинамического сопротивления, которые действуют на МГКЖ, перемещающийся в воде с разными находящимися в некотором диапазоне скоростями. Эти силы можно распределить по всему МГКЖ равномерно, и желательно - максимально равномерно. С другой стороны, МГКЖ изготавливают из определенного материала с заданной толщиной. Для любого конкретного материала известны его предельная нагрузка и его свойства при растяжении, и можно понять, что не следует подвергать материал нагрузке, превышающей некоторое определенное значение, которое можно выразить в процентах от предельной нагрузки. Предположим, к примеру, что материал МГКЖ имеет базовый вес 1000 грамм на квадратный метр и половина этого базового веса приходится на текстильный материал (без покрытия), а другая половина - на связующий материал или материал покрытия, причем 70% волокон ориентированы в продольном направлении. Если волокна изготовлены, например, из нейлона 6 или нейлона 6,6, имеющих плотность 1,14 грамм на кубический сантиметр, то можно вычислить, что суммарная площадь поперечного сечения продольно ориентированных волокон в материале МГКЖ, имеющем ширину 1 метр, составляет 300 квадратных миллиметров. Триста (300) квадратных миллиметров равняются приблизительно 0,47 квадратного дюйма. Если предположить, что нейлон имеет предел прочности, равный 80 000 фунтов на квадратный дюйм (550 мПа), то кусок указанного материала МГКЖ, имеющий ширину 1 метр, разорвется, когда нагрузка достигнет значения 37600 фунтов (17000 кг). Это в данном случае эквивалентно 11500 фунтам на линейный фут (17100 килограммов на метр). Длина окружности МГКЖ, имеющего диаметр 42 фута (12,8 м), равняется 132 футам (40,2 м). Теоретически предел прочности для такого МГКЖ будет равен 1518000 фунтов (68900 кг). Предположив, что прилагаемая к МГКЖ нагрузка не будет превышать 33% от предела прочности нейлона, получим максимально допустимую нагрузку для этого МГКЖ, которая будет равна приблизительно 500000 фунтов (227000 кг) или около 4000 фунтов на линейный фут (333 фунтам на линейный дюйм или 5950 килограммов на метр). Таким образом, можно определить требования в отношении нагрузки, которые следует учесть при выборе материалов и при выборе технологии изготовления МГКЖ.

Кроме того, МГКЖ подвергается и циклической нагрузке, значение которой изменяется от нулевого до весьма высокого. Следовательно, при выборе материала следует также всегда учитывать его способность восстанавливать свои свойства в условиях указанной циклической нагрузки. Используемые в МГКЖ материалы должны также выдерживать воздействие солнечных лучей, морской воды, температурных изменений этой воды, воздействие морских организмов и перевозимого груза. Также они должны предотвращать загрязнение груза морской водой, которое может произойти, если указанная вода каким-то образом попадет в этот самый груз или если в него диффундируют ионы соли.

Учитывая все вышесказанное, следует отметить, что в настоящем изобретении предлагается изготавливать МГКЖ из полос текстильного материала с покрытием или без покрытия (указанным материалом может быть текстильная ткань, трикотажный материал, нетканый текстильный материал или сетчатый текстильный материал). Что касается текстильных материалов с покрытием, то у них имеется два основных компонента - усилительное волокно и полимерное покрытие. Подходящими материалами для изготовления используемых в МГКЖ усилительных волокон и полимерного покрытия могут быть самые разные материалы. Эти материалы должны быть способны выдерживать механические нагрузки и разные виды растяжения, которым будет подвергаться МГКЖ.

В настоящем изобретении предполагается, что разрывная нагрузка при растяжении, которую должен иметь материал МГКЖ, находится в диапазоне приблизительно от 1100 фунтов на дюйм (19660 килограммов на метр) ширины материала до 2300 фунтов на дюйм (41110 килограммов на метр) этой ширины. Кроме того, материал покрытия должен выдерживать многократные складывания или изгибы, так как МГКЖ часто наматывается на барабан.

Полимерные материалы, которые подходят для выполнения покрытия, включают поливинилхлорид, полиуретаны, синтетические и натуральные каучуки, поликарбомиды, полиолефины, силиконовые полимеры и акриловые полимеры. Указанные полимеры по своей природе могут быть термопластичными или термореактивными. Среди термореактивных полимерных покрытий могут быть такие, которые отверждаются посредством нагрева, при комнатной температуре или посредством воздействия на них ультрафиолетовым излучением. Полимерные покрытия могут содержать пластификаторы и стабилизаторы, которые повышают либо гибкость, либо долговечность этих покрытий. Предпочтительными материалами для покрытия являются пластифицированные поливинилхлорид, полиуретаны и поликарбомиды. Указанные материалы обладают хорошими свойствами в отношении непроницаемости для воды и газа и являются одновременно гибкими и долговечными.

Подходящими материалами для усилительного волокна являются нейлон (как общий класс), полиэфиры (как общий класс), полиарамиды (такие, например, как Kevlar®, Twaron или Technora), полиолефины (такие, например, как Dyneema и Spectra) и полибензоксазол (РВО).

Высокопрочный материал, принадлежащий какому-то определенному классу материалов и использующийся для изготовления волокон, сводит к минимуму вес ткани МГКЖ, что удовлетворяет конструктивным требованиям. Предпочтительными материалами для усилительных волокон являются высокопрочные нейлоны, высокопрочные полиарамиды и высокопрочные полиолефины. Использование полибензоксазола желательно из-за его высокой прочности, но нежелательно из-за его сравнительно высокой стоимости. Использование высокопрочных полиолефинов желательно именно благодаря их высокой прочности, однако они плохо соединяются с материалами покрытия.

Что касается полос, выполненных из текстильной ткани, то из усилительного волокна можно изготовить ткань, имеющую разные переплетения - от полотняного переплетения (с раппортом 1×1) до переплетения "рогожка" и саржевого переплетения. Подходящими являются такие раппорты переплетения "рогожка", как 2×2, 3×3, 4×4, 5×5, 6×6, 2×1, 3×1, 4×1, 5×1 и 6×1. Что касается саржевого переплетения, то подходят следующие его раппорты: 2×2, 3×3, 4×4, 5×5, 6×6, 2×1, 3×1, 4×1, 5×1 и 6×1. Кроме того, можно использовать атласное переплетение, а именно такие его раппорты, как 2×1, 3×1, 4×1, 5×1 и 6×1. Рассмотренные выше переплетения являются однослойными, однако специалисту в данной области должно быть понятно, что, в зависимости от обстоятельств, подходящими могут быть также и многослойные переплетения.

Размер нити или денье, выраженный через номер нити, будет меняться в зависимости от прочности выбранного материала. Чем больше диаметр нити, тем меньшее количество таких нитей на дюйм ткани потребуется для достижения необходимой прочности. И наоборот, чем диаметр нити меньше, тем большее количество таких нитей на дюйм ткани потребуется для обеспечения той же самой прочности. В зависимости от желаемого качества поверхности ткани, можно использовать нити с различными степенями крутки. Крутка нити может меняться от нулевой до такой, при которой выполнено 20 и более оборотов на один дюйм (2,54 см) длины. Кроме того, форма нити может быть разной. В зависимости от обстоятельств, можно использовать нити с круглой, эллиптической, сплюснутой или другой подходящей для данной цели формой.

Таким образом, учитывая все вышесказанное, можно выбрать волокно и переплетение для тканых полос, а также подходящий материал покрытия.

Возвращаясь к конструкции самого МГКЖ 10, следует отметить, что, в то время как была установлена большая эффективность длинного МГКЖ при буксировке с высокими скоростями (превышающими обычную в настоящее время скорость 4,5 узла (8,42 км/час)), рысканье при использовании длинной конструкции представляет собой существенную проблему. Чтобы уменьшить возможность возникновения рысканья, в настоящем изобретении предложен МГКЖ 10, имеющий, как показано на фиг.3, по меньшей мере одну продольную балку 32, которая обеспечивает жесткость рукава 12 по его длине. Таким способом конструкции МГКЖ 10 сообщается своего рода дополнительная продольная жесткость. Балки 32 могут иметь трубчатую конструкцию и быть выполненными из воздухонепроницаемой ткани с покрытием. После надувания балки 32 сжатым воздухом или другим газом, находящимся под давлением, она становится жесткой и способна нести прикладываемую к ней нагрузку. Для получения необходимой жесткости она также может быть заполнена находящейся под давлением жидкостью, например водой. Балки 32 могут быть выполнены прямыми или изогнутыми в зависимости от того, какая их форма желательна в том или ином конкретном случае применения, а также в зависимости от нагрузки, которую им предстоит нести.

Балки 32 могут прикрепляться к МГКЖ 10 или могут быть выполнены с ним за одно целое способом, описанным ранее и относящимся к изготовлению усилительных карманов 19. На фиг.3 показаны две балки 32, расположенные на противоположных сторонах МГКЖ 10. Балки 32 могут проходить по всей длине МГКЖ 10 или лишь по небольшой ее части. Их длина и расположение диктуются необходимостью придать МГКЖ 10 устойчивость и предотвратить рысканье. Каждая из них может быть цельной или состоять из отдельных частей 34, проходящих вдоль МГКЖ 10 (см. фиг.4).

Предпочтительно балка 32 выполнена за одно целое с МГКЖ 10. В этом случае меньше вероятность того, что она от этого МГКЖ 10 отсоединится.

Также может быть желателен вариант, в котором надувные балки 33 жесткости выполнены как отдельные элементы. Такой вариант показан на фиг.3А. Трубчатая конструкция в данном случае может иметь манжеты 35, выполненные с ней за одно целое и предназначенные для размещения указанных балок 33 жесткости. Это позволяет изготавливать балки жесткости так, чтобы они отвечали другим, по сравнению с трубчатой конструкцией, нагрузочным требованиям. Покрытие, делающее балку водогазонепроницаемой и такой, чтобы ее можно было надуть, также можно наносить на нее отдельно от МГКЖ, и при этом можно, если необходимо, использовать для указанного покрытия другой материал.

На МГКЖ 10 могут иметься также балки 36, схожие с описанными выше, но проходящие в поперечном направлении, как показано на фиг.4. Указанные балки 36 можно использовать в качестве дефлекторов, расположенных вдоль боковой стороны МГКЖ 10. Эти дефлекторы способны разрушать структуру потока морской воды, движущегося вдоль указанной боковой стороны МГКЖ 10, что в соответствии с известным уровнем техники ведет к устойчивости указанного МГКЖ 10 при его буксировке. См. патент США №3056373.

Кроме того, балки 32 и 36, заполненные сжатым воздухом, обеспечивают плавучесть МГКЖ 10. Эта дополнительная плавучесть имеет лишь ограниченную пользу, когда МГКЖ 10 заполнен грузом. Большую пользу она обретает в процессе удаления груза из МГКЖ 10. Когда этот груз полностью удален, балки 32 и 34 обеспечивают плавучесть МГКЖ 10, удерживая его на поверхности воды. Это свойство конструкции особенно важно, если плотность материала МГКЖ 10 больше плотности морской воды. Если после опорожнения МГКЖ 10 его наматывают на барабан, то балки 32 и 36 можно при этом постепенно сдувать через выпускные клапаны, обеспечивая одновременно плавучесть пустого МГКЖ 10 и легкость его наматывания на указанный барабан. Постепенно сдуваемые балки 32 могут также обеспечивать удержание МГКЖ 10 на поверхности воды в прямом, развернутом состоянии во время наматывания на барабан и во время операций загрузки и разгрузки.

Место расположения балок 32 является важным для устойчивости, долговечности и плавучести МГКЖ 10. При простой конфигурации с двумя балками 32 эти балки проходят вдоль боковых сторон МГКЖ 10 эквидистантно друг относительно друга, как показано на фиг.3. Если площадь поперечного сечения балок 32 составляет лишь малую часть от общей площади поперечного сечения МГКЖ 10, то при заполненности последнего приблизительно на 50% от его общей вместимости указанные балки 32 будут находиться ниже уровня морской воды. В результате, они не будут подвергаться мощному воздействию волн, которое было бы возможно на поверхности моря. Если бы балки 32 подверглись указанному мощному воздействию волн, то они, возможно, получили бы повреждение, которое отрицательным образом сказалось бы на сроке службы МГКЖ 10. Поэтому предпочтительно, чтобы при заполненности МГКЖ 10 грузом до желаемой степени балки 32 были расположены ниже уровня поверхности морской воды. Когда же МГКЖ 10 опорожняют, эти самые балки 32 поднимаются на поверхность, поскольку комбинированная положительная плавучесть балок 32 и 36 больше любой отрицательной плавучести, стремящейся потопить пустой МГКЖ 10.

Можно также придать МГКЖ 10 устойчивость против опрокидывания посредством расположения на нем балок таким образом, что их плавучесть будет противодействовать опрокидывающим силам. В одной такой конфигурации МГКЖ 10 используются три балки. Две балки 32 расположены на противоположных боковых сторонах МГКЖ 10 и заполнены сжатым воздухом или каким-то другим сжатым газом. Третья балка 38 проходит по днищу МГКЖ 10 подобно килю и заполнена морской водой под давлением. Если такой МГКЖ 10 подвергнется воздействию опрокидывающих сил, плавучесть бортовых балок 32 в сочетании с балластным эффектом днищевой балки 38 приведет к возникновению сил, стремящихся удержать этот МГКЖ 10 от опрокидывания.

Указанные балки могут быть изготовлены как отдельные рукава - тканые, нетканые, вязаные, плетеные или выполненные способом наслоения - с нанесенным на них полимерным покрытием, позволяющим им содержать в себе сжатый воздух или воду под давлением. (О плетении см. патенты США №№5421128 и 5735083 или статью D.Brookstein "Трехмерные плетеные конструкции из композиционных материалов и их применение" ("3-D Braided Composite-Design and Applications"), 6-я Европейская Конференция по Композиционным Материалам (сентябрь 1993 года.)) Если балка выполнена в виде отдельного рукава, ее необходимо прикрепить к основному рукаву 12. Это можно сделать различными способами, включая термическую сварку, пришивание, приклеивание, использование крепления в виде крючков и петель, использование шва, выполненного с применением штифта, а также использование упоминавшихся выше манжет.

МГКЖ 10 может также иметь стручкообразную форму 50, показанную на фиг.5. МГКЖ указанной формы 50 может быть плоским на одном конце 52 или на обоих концах рукава и в то же самое время быть цилиндрическим в своей средней части 54. Как видно на фиг.5, МГКЖ такой формы может включать продольные балки 56 жесткости, подобные рассмотренным ранее, и, кроме того, поперечную балку 58, которая расположена на конце 52 и которая соткана либо за одно целое с рукавом, либо отдельно и затем прикреплена к нему.

МГКЖ также может быть выполнен в виде ряда последовательно соединенных стручкообразных элементов 50', как показано на фиг.5А и 5В. В этом случае указанные элементы 50' могут быть изготовлены следующим образом: вначале изготавливают плоскую часть 51, затем цилиндрическую часть 53, затем опять плоскую часть 51, затем опять цилиндрическую часть 53 и так далее, как показано на фиг.5А. Концы можно герметизировать любым подходящим способом из тех, что рассмотрены в данной заявке. На фиг.5В также показан ряд стручкообразных элементов 50', но они выполнены таким образом, что имеется труба 55, которая, будучи выполненной в виде части плоских частей 51, соединяет между собой цилиндрические части 53 и позволяет заполнять и опорожнять указанные элементы 50'.

Балки, подобные рассмотренным ранее, находят еще одно полезное применение при транспортировке жидкостей посредством МГКЖ. Это связано с предложением буксировать одновременно несколько МГКЖ, чтобы, среди прочего, увеличить объем перевозимого груза и уменьшить стоимость его транспортировки. В настоящее время известны случаи буксировки нескольких мягких резервуаров друг за другом, бок о бок или другим порядком. Однако при одновременной буксировке двух и более МГКЖ бок о бок они под воздействием ветра и волн могут сталкиваться между собой и даже опрокинуться. Это, среди прочего, может привести к повреждению МГКЖ. Как показано на фиг.6, чтобы уменьшить вероятность повреждения, МГКЖ 10 соединяют друг с другом по длине посредством разделительных балок 60, схожих по конструкции с описанными выше балками жесткости.

Указанные разделительные балки 60 можно прикрепить к МГКЖ 10 посредством простого устройства, например посредством шва, выполненного с использованием штифта, или посредством устройства быстрого разъединения, а надувать и спускать их можно, используя специальные клапаны. Спущенные балки после разгрузки МГКЖ можно легко свернуть.

Разделительные балки 60 будут также способствовать плавучести пустых МГКЖ 10 во время операции их свертывания наряду с балками 32 жесткости (если они имеются в конструкции). Если последние в конструкции не используются, то разделительные балки 60 во время указанной операции свертывания будут играть роль основного средства плавучести.

Разделительные балки 60 будут также играть роль устройства, обеспечивающего плавучесть, и во время буксировки указанных МГКЖ 10, уменьшая гидродинамическое сопротивление и обеспечивая потенциальную возможность осуществлять буксировку заполненных МГКЖ 10 с более высокими скоростями. Они также будут обеспечивать сравнительно прямое направление перемещения этих МГКЖ 10 при буксировке, устраняя необходимость в других устройствах управления.

Разделительные балки 60, соединяющие между собой два МГКЖ 10, делают их похожими на катамаран. Устойчивость катамарана в основном обусловлена наличием у него двух корпусов, и принципы, заложенные в его конструкцию, применимы к рассматриваемому варианту выполнения настоящего изобретения.

Устойчивость в данном случае обеспечивается благодаря тому факту, что при буксировке указанных заполненных МГКЖ в океане волны, ударяясь в один из них, стремятся его опрокинуть, как показано на фиг.7. Однако содержимое другого МГКЖ порождает противодействующую силу, которая сводит на нет опрокидывающую силу, создаваемую первым МГКЖ. Указанная противодействующая сила предотвратит опрокидывание первого МГКЖ, так как будет толкать его в противоположном направлении. Эта сила будет передаваться от второго МГКЖ к первому с помощью разделительных балок 60, обеспечивающих таким образом устойчивость, или, иначе говоря, автоматическую коррекцию положения всей конструкции.

Теперь, обращаясь к способу придания такой большой конструкции свойства непроницаемости для воды и газа, следует отметить, что эта конструкция, изготовленная из полосы текстильного материала способом намотки по спирали, допускает, чтобы покрытие на указанную полосу было нанесено предварительно. Обеспечить надежную, не допускающую протечек герметизацию МГКЖ можно также либо посредством добавления герметика на поверхность уже имеющих покрытие полос в процессе их намотки по спирали и соединения, либо посредством применения такой технологии соединения, которая приводила бы к герметичности этого соединения. Для получения плотной герметизации можно использовать, например, ультразвуковую сварку или термическое связывание (см., к примеру, патент США №5713399) совместно с термопластичным покрытием. Если на полосы текстильного материала до намотки их по спирали не было нанесено покрытие и если его предполагается наносить на конструкцию после ее намотки, то соответствующие способы нанесения этого покрытия представлены в вышеуказанной патентной заявке.

В качестве части процесса нанесения покрытия в изобретении предлагается также использовать покрытие из пеноматериала, наносимое на внутреннюю поверхность полосы текстильного материала, на ее внешнюю поверхность или на обе указанные поверхности. Указанное покрытие обеспечит плавучесть МГКЖ, что особенно важно для пустого МГКЖ. МГКЖ, изготовленный из таких материалов, как, например, нейлон, полиэфир и резина, имеет плотность, превышающую плотность морской воды. В результате пустой МГКЖ или пустые части большого МГКЖ тонут. Это погружение под воду может подвергнуть МГКЖ большим механическим напряжениям и привести к значительным трудностям в обращении с ним во время его заполнения и опорожнения. Использование покрытия из пеноматериала дает средство обеспечения плавучести МГКЖ, альтернативное тем, что рассматривались ранее, или дополнительное к ним.

Если МГКЖ предназначен для транспортировки пресной воды, то, ввиду того что он является по существу закрытым, в качестве части процесса нанесения покрытия на его внутреннюю поверхность можно нанести специальное покрытие, содержащее гермицид или фунгицид, чтобы предотвратить появление бактерий, плесени или других вредных организмов.

Кроме того, так как солнечный свет тоже вызывает постепенное ухудшение свойств материала, покрытие МГКЖ или волокно, из которого изготовлены полосы текстильного материала, могут содержать ингредиент, защищающий от воздействия ультрафиолетовых лучей.

Хотя выше подробно описаны предпочтительные варианты выполнения настоящего изобретения, его объем этими вариантами не ограничивается. Указанный объем определен в приложенной формуле изобретения.

Изобретение относится к судостроению, а именно к мягким герметичным морским контейнерам для жидкости. Мягкий герметичный морской контейнер, изготовленный путем намотки по спирали полос текстильного материала, имеет стабилизирующие балки, разделительные балки и усилительные элементы. Технический результат заключается в создании сравнительно большого мягкого герметичного морского контейнера для жидкости путем намотки по спирали, устранение рыскания контейнера во время его буксировки, обеспечение эффективного распределения действующих на контейнер нагрузок и воспрепятствование появлению разрывов, обеспечение непроницаемости контейнера, 6 н. и 56 з.п. ф-лы, 17 ил.

| US 5902070, 11.05.1999 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОЛИЗА | 1979 |

|

SU826301A1 |

| US 4227477, 14.10.1980 | |||

| РЕЗЕРВУАР ДЛЯ ЖИДКОСТЕЙ | 1998 |

|

RU2134225C1 |

| С.Д.КНОРИНГ и др | |||

| Плавучие эластичные емкости для транспортировки нефтепродуктов | |||

| - Л.: Судостроение, 1965, с.7-16. | |||

Авторы

Даты

2005-12-20—Публикация

2002-04-05—Подача