Техническое решение относится к горнодобывающей промышленности, а именно к способам отбойки горных пород, и может быть использовано для добычи кристаллического сырья подземным способом.

Известен способ отбойки горных пород, реализованный в устройстве для разрушения горных пород отрывом их от массива (см. а.с. СССР №767349, Е 21 С 37/02, Е 21 С 5/10, опубл. в Бюл. №36, 1980 г.), включающий бурение шпура, внедрение клина в пробуренный шпур и скалывание им слоя горного массива в сторону обнаженной поверхности горной выработки, при этом глубина шпура, толщина скалываемого слоя и расстояние между шпурами зависят от физико-механических свойств горных пород.

Недостатком этого способа является высокая степень измельчения руды при добыче, что не позволяет сохранять природные размеры кристаллов в процессе очистной выемки.

Наиболее близким по технической сущности и совокупности существенных признаков является способ отбойки горных пород (см. а.с. СССР №1029677, Е 21 С 37/02, опубл. в Бюл. №29, 1985 г.), включающий образование дополнительной свободной поверхности, бурение в блоке рядов скважин и послойный отрыв горной породы на свободную поверхность, в котором перед отрывом производят гидравлический разрыв во всех скважинах блоков, при этом ряды скважин бурят на расстоянии друг от друга, равном половине их глубины.

Недостатком известного способа является образование большого количества разнонаправленных трещин, формируемых путем гидравлического разрыва из рядов скважин, буримых на расстоянии друг от друга, равном половине их глубины, что приводит к изливаемому дроблению кристаллического сырья при добыче, снижая эффективность отбойки.

Техническая задача предлагаемого способа - повышение эффективности отбойки кристаллического сырья за счет повышения сохранности природных размеров кристаллов при добыче.

Поставленная задача достигается тем, что в способе отбойки горных пород, включающем образование дополнительной свободной поверхности путем проходки опережающей заходки, бурение в блоке ряда шпуров, разрыв горной породы во всех шпурах блока и последующий ее послойный отрыв на дополнительную свободную поверхность, согласно техническому решению шпуры бурят на глубину, равную или превышающую одну четвертую часть глубины опережающей заходки, заполняют их пластичным веществом и путем вытеснения его из шпура формируют трещины разрыва в заданном направлении в плоскости, перпендикулярной плоскостям кровли и почвы выработки.

По данным экспериментальных исследований, проведенных на горных породах, необходимые для разрыва блока размеры трещины, формируемой вытеснением пластичного вещества из шпура в заданном направлении, зависят от глубины шпура от свободной поверхности, с которой он бурился. Для предотвращения преждевременного выхода фронта вытесняемого пластичного вещества на эту свободную поверхность и, как следствие этого, резкого снижения эффективности разрушения горной породы, глубина шпура, буримого со свободной поверхности в плоскости предполагаемого разрыва блока, не должна быть меньше одной четвертой части глубины опережающей заходки. Применение пластичного вещества позволит обеспечить направленное развитие трещины разрыва, а также не применять герметизацию шпуров и дорогостоящие высоконапорные системы нагнетания воды. Это также повышает эффективность способа.

Целесообразно проводить бурение шпуров на расстоянии друг от друга, не превышающем одну десятую часть глубины опережающей заходки.

Этим достигается ограничение максимальных размеров блоков по ширине, что позволит осуществлять их отрыв от массива без дополнительного дробления кристаллического сырья в процессе добычи. При разработке кристаллического сырья в подземных условиях, с целью возможности применения погрузочно-транспортного оборудования, опережающие заходки проходят на глубину D=3-5 м. В таком случае максимальные размеры блоков по ширине не должны превышать 0,3-0,5 м, что позволит отрывать их на дополнительную свободную поверхность без излишнего нарушения природных размеров кристаллов, повышая эффективность отбойки кристаллического сырья.

Целесообразно принимать расстояние шпуров до кровли и почвы одинаковым.

Этим достигается сокращение объемов буровых работ, необходимых для отрыва блоков от массива, так как развитие трещины, формируемой с применением пластичных веществ, происходит симметрично относительно оси шпура, что также повышает эффективность отбойки кристаллического сырья.

Сущность технического решения поясняется примером реализации способа и чертежами (фиг.1, 2).

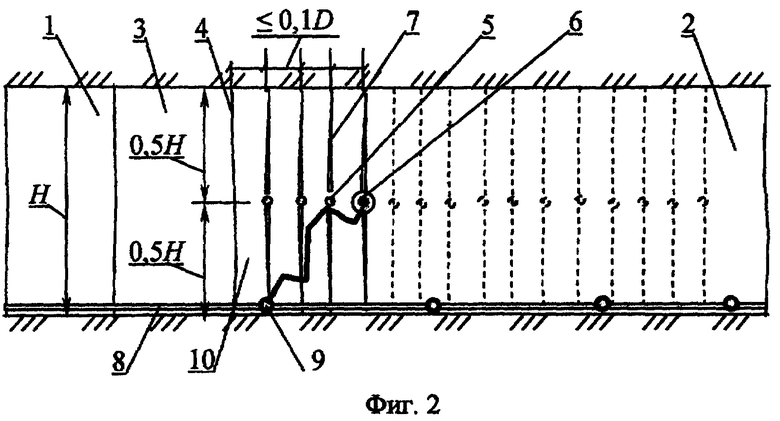

На фиг.1 показана схема реализации способа (вид на забой сверху);

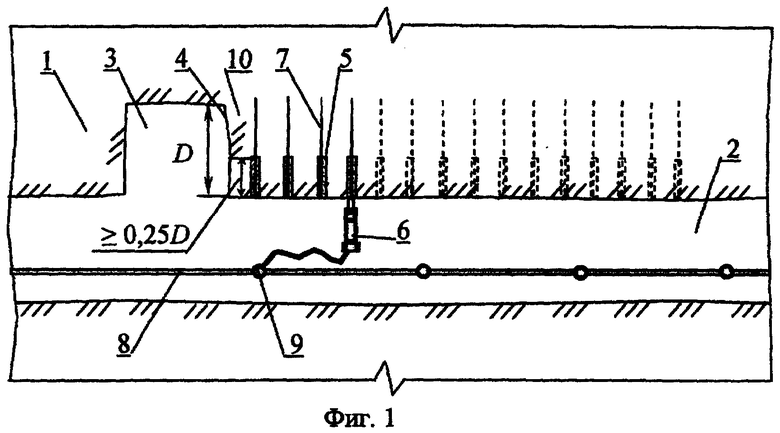

на фиг.2 - то же, вид на забой со стороны подготовительной выработки.

Способ отбойки горных пород реализуют следующим образом.

В пределах отрабатываемого блока 1, вскрытого подготовительной выработкой 2 (фиг.1) высотой Н (фиг.2), проходят опережающую заходку 3 глубиной D (фиг.2), образующую дополнительную свободную поверхность 4. Из подготовительной выработки 2 в блоке 1 бурят ряд шпуров 5 глубиной, равной или превышающей одну четвертую часть глубины D опережающей заходки 3. При этом расстояние между шпурами 5 (фиг.2) не должно превышать одной десятой части глубины D опережающей заходки 3, а расстояние от них до кровли и почвы подготовительной выработки 2 принимают одинаковым. Все пробуренные шпуры 5 заполняют пластичным веществом (например, сухой порошкообразной глиной в смеси с минеральным маслом, смесью жидкой смолы и графита, стеарином, полутвердым битумом), упакованным в полиэтилен по типу гидравлической забойки или бумагу, а затем с помощью клинового устройства (на фиг. не показано) в комбинации с известным пневматическим или электрическим ударным инструментом 6 производят разрыв горной породы во всех шпурах блока в плоскости, перпендикулярной плоскостям кровли и почвы подготовительной выработки 2, с целью последующего послойного отрыва кристаллического сырья плитовидными блоками 10. Ударный инструмент 6 запитывают от магистрального пневматического или электрического провода 8 через распределительные устройства 9. После разрывов горной породы в плоскости, перпендикулярной плоскостям кровли и почвы подготовительной выработки 2, с применением пластичных веществ производят послойный отрыв блоков 10 на дополнительную свободную поверхность 4 известными пластинчатыми отрывниками (на фиг. не показаны) с целью предотвращения разрушения блоков 10 и, тем самым, сохранения природных размеров кристаллов при добыче.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГОПАДАЮЩИХ МАЛОМОЩНЫХ ЖИЛ | 2020 |

|

RU2725353C1 |

| Способ отбойки горных пород и устройство для его осуществления | 1981 |

|

SU1029677A1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ЗАЛЕЖЕЙ | 1989 |

|

RU2068092C1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ЖИЛ | 2009 |

|

RU2397324C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| Способ укрепления горного массива при проведении выработок | 1989 |

|

SU1694911A1 |

| Способ сооружения тоннеля | 1988 |

|

SU1550157A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК СО СЛАБЫМИ ПОРОДАМИ КРОВЛИ АНКЕРНОЙ КРЕПЬЮ | 1997 |

|

RU2128773C1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК В ПУЧАЩИХ ПОРОДАХ ПОЧВЫ | 1990 |

|

RU2007577C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2047768C1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано для добычи кристаллического сырья подземным способом. Обеспечивает повышение сохранности природных размеров кристаллов при добыче. Способ включает образование дополнительной свободной поверхности путем проходки опережающей заходки, бурение в блоке ряда шпуров, разрыв горной породы во всех шпурах блока и последующий ее послойный отрыв на дополнительную свободную поверхность. Шпуры бурят на глубину, равную или превышающую одну четвертую часть глубины опережающей заходки. Их заполняют пластичным веществом и путем вытеснения его из шпура формируют трещины разрыва в заданном направлении в плоскости, перпендикулярной плоскостям кровли и почвы выработки. 2 з.п.ф-лы, 2 ил.

| Способ отбойки горных пород и устройство для его осуществления | 1981 |

|

SU1029677A1 |

Авторы

Даты

2005-12-20—Публикация

2004-07-01—Подача