Техническое решение относится к горной промышленности и может быть использовано при подземной разработке маломощных пологих и наклонных рудных жил с использованием самоходного горного оборудования.

Известен способ разработки тонких жильных месторождений золота, олова и других металлов (а.с. СССР №51723, кл. 5b, 42, опубл. 30.09.1937 г.), включающий проведение подготовительных выработок, вышележащих и нижележащих этажных штреков и восстающих выработок, бурение, заряжение зарядами взрывчатого вещества (ВВ) и взрывание шпуров по забою подэтажных штреков с некоторым опережением работ относительно отбойки руды по жиле, одновременное проведение из восстающих выработок подэтажных штреков встречными забоями по простиранию жилы по всей высоте блока, бурение шпуров по жиле из подэтажных штреков в двух уступах над штреком и в одном - под штреком, установку перегородки из распорок и досок под подэтажными штреками, взрывную отбойку, выпуск и отгрузку отбитой руды без оставления междуэтажных и междублоковых целиков.

Недостатком известного способа разработки является то, что многоуступная отбойка руды в тонких жилах может быть реализована эффективно исключительно при крутом их падении. Перемещение отбитой руды в очистном пространстве происходит под действием гравитационных сил. Поэтому применение технологии в условиях пологих и наклонных рудных жил ведет к потерям отбитой руды в очистном пространстве за счет отложения остатков руды на неровностях лежачего бока. Высокий уровень разубоживания руды пустыми породами при проходке подэтажных штреков определяет необходимость поддержания минимальной площади их сечения, что возможно только с применением ручного труда на буровзрывных и погрузочных работах, а это, в свою очередь, предопределяет низкую производительность проходческих и очистных работ.

Известен способ разработки тонких пологопадающих и наклонных жил (а.с. СССР №937723, кл. Е21С 41/06, опубл. в БИ №23 за 1982 г.), включающий разбуривание и отбойку руды сплошным забоем по простиранию, возведение переносного ограждения, представляющего собой металлическую раздвижную раму с подвешенной на ее продольной апланке транспортерной лентой, раздельную выемку руды и породы с опережающей отбойкой руды из торцов выработок, проводимых с отставанием от рудного забоя с прихватом пород почвы жилы, доставку отбитой руды вдоль линии очистного забоя и размещение породы в выработанном пространстве. Выемку руды осуществляют из торцов выработки, которые проводят с отставанием от рудного забоя с прихватом пород почвы жилы

Недостатком известного способа является относительно большой объем отбойки пустых вмещающих пород при проведении выработок на подэтажах с прихватом пород почвы жилы, приходящийся на один цикл подвигания рудного забоя по простиранию жилы. Это связано с тем, что отбойку руды ведут только из торцов выработок. Недостаточная высота рабочего пространства и стремление уменьшить прихват пустых пород определяют необходимость поддержания минимальной площади сечения выработок на подэтажах, что, в свою очередь, не позволяет применять высокопроизводительную самоходную технику на буровзрывных работах вдоль линии сплошного очистного забоя. Возведение большого количества переносных ограждений в очистном пространстве существенно повышает долю низкопроизводительного ручного труда на очистных работах и при возведении бутовых полос.

Наиболее близким по технической сущности и совокупности существенных признаков является способ разработки маломощных пологих и наклонных рудных залежей (патент РФ №2068092, кл. E21C 41/22, опубл. в БИ №29 за 1996 г.), включающий проведение подготовительных и нарезных выработок, бурение рудных и породных шпуров в очистном забое по простиранию залежи из торца транспортной траншеи, заряжение шпуров зарядами взрывчатого вещества и их короткозамедленное и замедленное взрывание на величину уходки за цикл, выемку руды в восходящем порядке двумя смежными заходками одновременно по простиранию залежи с отставанием второй заходки от первой на величину уходки за цикл с зачисткой рудного забоя и оформлением транспортной траншеи в породах лежачего бока. В первой заходке разбуривание производят по восстанию залежи из нижерасположенного транспортного горизонта. Короткозамедленное взрывание зарядов ВВ выполняют в рудных шпурах двух заходок и породных шпурах лежачего бока во второй заходке. Отбойку руды во второй и первой заходке производят в траншею нижерасположенного транспортного горизонта опережающим взрыванием шпуров второй заходки относительно шпуров первой заходки на подвижную преграду, которую устанавливают в борту нижерасположенного транспортного горизонта. Затем производят установку анкерной крепи в кровле и отгрузку руды. Перемещение отбитых пород в выработанное пространство отработанной заходки осуществляют через очистное пространство первой заходки.

Недостатком известного способа разработки является относительно небольшое расстояние между траншеей вышерасположенной подэтажной выработки и траншеей нижерасположенного транспортного горизонта, которое регламентируется максимально допустимой шириной первой заходки для того, чтобы переместить при отбойке руды в условиях малой мощности пологопадающей жилы куски руды из первой и второй заходки в траншею нижерасположенного транспортного горизонта. Кроме того, неизбежны потери отбитой руды в очистном пространстве за счет отложения остатков руды на неровностях лежачего бока и ее разубоживание одновременно взрываемой породой во второй заходке. Все это снижает эффективность технологии: имеет место относительно большой объем отбойки пустых вмещающих пород, приходящийся на 1 т добычи руды, высокие потери и разубоживание руды.

Техническая задача - повышение эффективности подземной разработки маломощных пологих и наклонных рудных жил с использованием самоходного горного оборудования за счет повышения производительности очистных работ, уменьшения разубоживания отбитой руды и снижения потерь взорванной руды в выработанном пространстве за счет более полной зачистки лежачего бока выработанного пространства от остатков взорванной руды.

Поставленная задача решается следующим образом. Предлагается способ разработки маломощных пологих и наклонных рудных жил, включающий проведение подготовительных и нарезных выработок, проведение по простиранию рудной жилы нижележащей транспортной выработки с подрывкой пород почвы рудной жилы, возведение в борту нижележащей транспортной выработки передвижной секционной перегородки, бурение, заряжение ВВ рудных и породных шпуров, совместную отбойку руды смежными заходками, смещенными относительно друг друга по простиранию рудной жилы на величину уходки за цикл, путем короткозамедленного и замедленного взрывания зарядов ВВ с опережением взрывания рудных шпуров в смежной заходке относительно взрывания рудных шпуров в первой заходке, формирование вышележащей подэтажной выработки в руде и породах почвы рудной жилы в одном цикле с отбойкой руды, перемещение отбитой руды в нижележащую транспортную выработку, а породы - на почву вышележащей подэтажной выработки, крепление выработок, отгрузку отбитой руды погрузочно-доставочной машиной и зачистку рудного забоя, перемещение передвижной секционной перегородки на величину уходки за цикл, отгрузку породы из вышележащей подэтажной выработки и перемещение ее в лежащее ниже очистное пространство. Согласно техническому решению вышележащую подэтажную выработку формируют с подрывкой вмещающих пород почвы и кровли таким образом, чтобы почва вышележащей подэтажной выработки сопрягалась с почвой очистного пространства отработанных заходок. Затем устанавливают дополнительную передвижную секционную перегородку в очистном пространстве. Бурение рудных и породных шпуров производят в четырех смежных заходках, при этом бурение рудных шпуров в первой и второй заходках осуществляют из нижележащей транспортной выработки. Бурение рудных шпуров в третьей заходке осуществляют из вышележащей подэтажной выработки через опережающую щель четвертой заходки, образованную в предыдущем цикле, а бурение породных шпуров в четвертой заходке - из торца вышележащей подэтажной выработки. Взрывание рудных шпуров и породных шпуров во всех смежных заходках производят в одном цикле. Взрывание породных шпуров в четвертой заходке производят с опережением относительно времени взрывания рудных шпуров в третьей заходке с отбросом отбитой породы в вышележащую подэтажную выработку. Взрывание рудных шпуров в третьей заходке производят поочередно снизу вверх по восстанию рудной жилы с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров во второй заходке с отбросом отбитой руды в очистное пространство вниз по падению рудной жилы. Взрывание рудных шпуров во второй заходке производят поочередно, начиная от очистного пространства в глубь массива по простиранию рудной жилы с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров в первой заходке с отбросом отбитой руды в очистное пространство. Взрывание рудных шпуров в первой заходке производят аналогично взрыванию рудных шпуров во второй заходке с отбросом отбитой руды в очистное пространство и в нижележащую транспортную выработку. Затем производят перемещение отбитой руды в нижележащую транспортную выработку и зачистку остатков отбитой руды в очистном пространстве высоконапорной струей воды, подаваемой от самоходной вододоставочной машины из вышележащей подэтажной выработки. Потом производят демонтаж дополнительной передвижной секционной перегородки в очистном пространстве и ее перемещение на величину уходки за цикл вслед за подвиганием очистных работ. Затем отбитую породу из вышележащей подэтажной выработки перемещают в свободное пространство отработанных заходок за указанную дополнительную передвижную секционную перегородку посредством погрузо-доставочной машины.

Указанная совокупность признаков позволяет повысить эффективность подземной разработки. Производительность очистных работ относительно прототипа можно увеличить в 2 раза за счет увеличения количества одновременно взрываемых заходок. Увеличение в 1,5÷2 раза расстояния между вышерасположенной подэтажной выработкой и нижерасположенной транспортной выработкой позволит уменьшить объем отбойки пустых вмещающих пород, приходящийся на 1 т добычи руды. Разубоживание отбитой руды будет существенно меньше за счет разделения в пространстве и во времени взрываемых за один прием рудных и породных шпуров в смежных заходках. Существенно снизятся потери взорванной руды в выработанном пространстве за счет более полной зачистки остатков отбитой руды в лежачем боку выработанного пространства с использованием самоходной техники при гидросмыве.

Целесообразно в конце цикла производить дополнительное перемещение и уплотнение отбитой породы в очистном пространстве за дополнительной передвижной секционной перегородкой высоконапорной струей воды, подаваемой от самоходной вододоставочной машины из вышележащей подэтажной выработки.

Этим достигается дополнительное повышение производительности труда при перемещении отбитой породы в очистном пространстве, а также улучшение условий поддержании пород кровли отбитой породой за счет повышения плотности ее укладки в очистном пространстве.

Целесообразно для перемещения отбитой породы из вышележащей подэтажной выработки в очистное пространство за дополнительную передвижную секционную перегородку дополнительно использовать самоходный подземный бульдозер с дистанционным управлением.

Этим достигается дополнительное повышение производительности труда при перемещении отбитой породы в очистном пространстве.

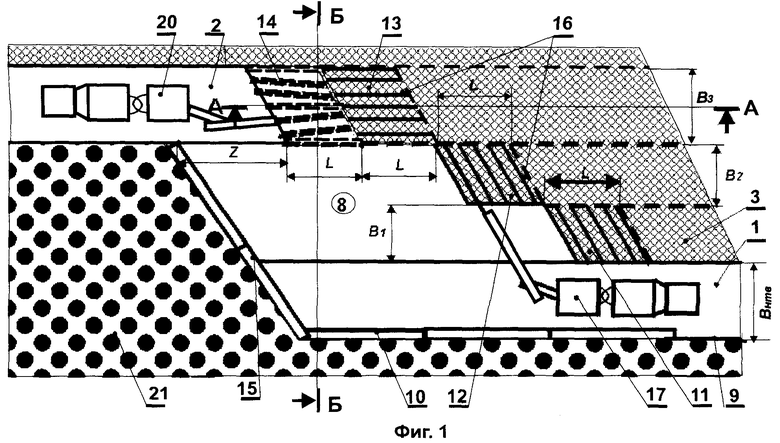

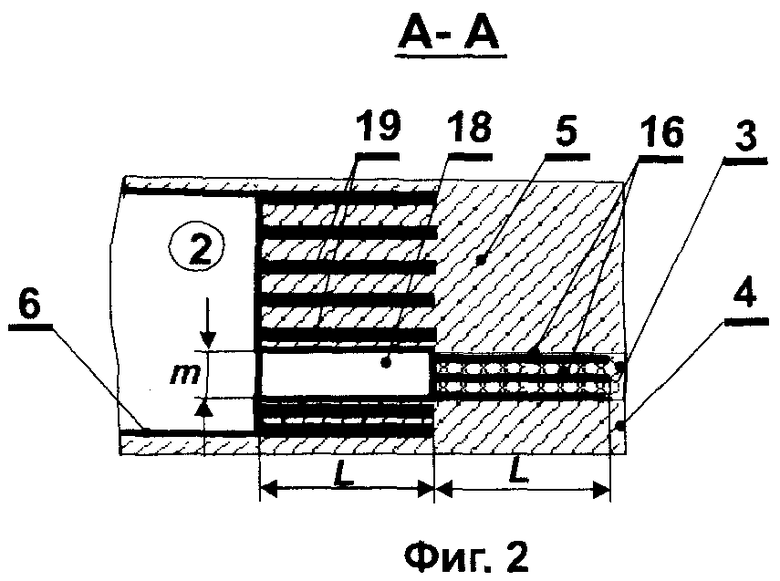

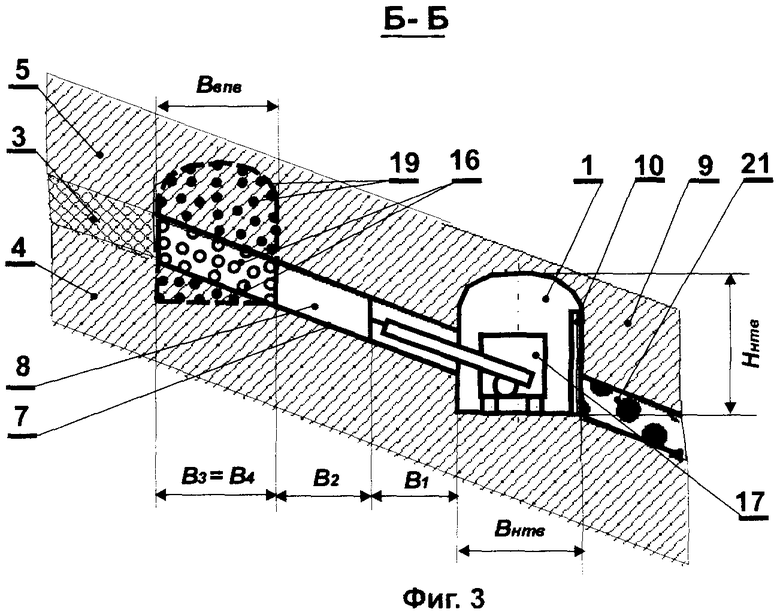

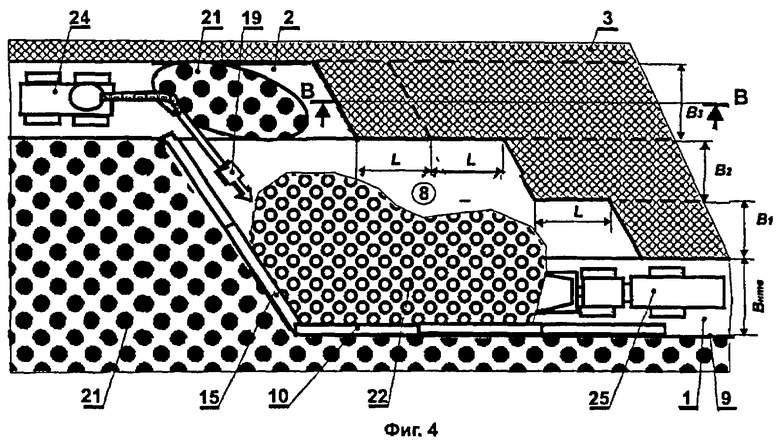

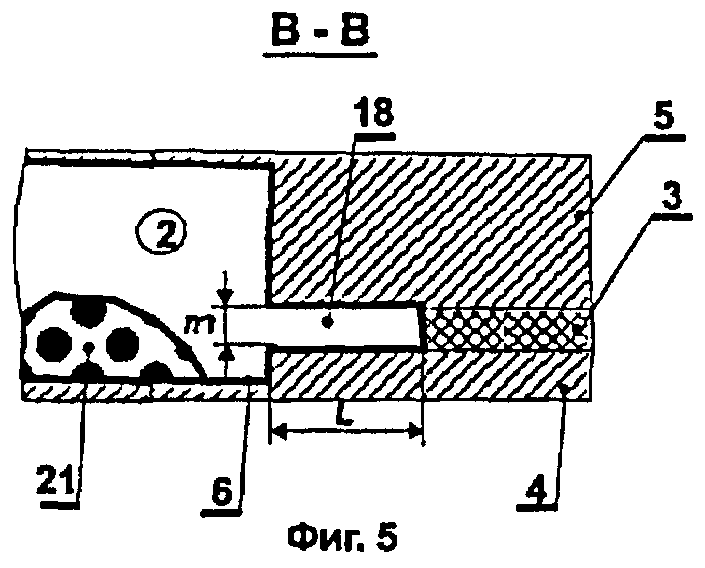

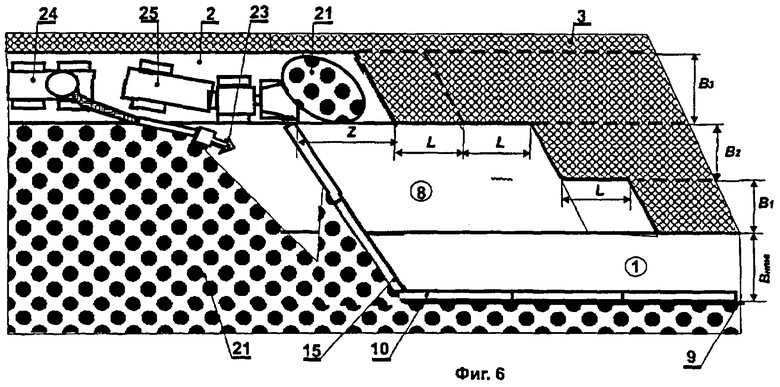

Сущность технического решения иллюстрируется примером конкретной реализации и чертежами (фиг.1-6), где на фиг.1 приведена схема размещения оборудования при производстве буровых работ в четырех смежных заходках с использованием самоходной техники (вид сверху); на фиг.2 - разрез А-А на фиг.1 на момент проведения буровых работ; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 приведена схема размещения оборудования в процессе отгрузки отбитой руды и зачистки очистного пространства с использованием самоходной техники (вид сверху); на фиг.5 - разрез В-В на фиг.4 на момент отгрузки отбитой руды и зачистки очистного пространства; на фиг.6 приведена схема размещения оборудования (вид сверху) при перемещении отбитой породы из вышележащей подэтажной выработки в очистное пространство за дополнительную передвижную секционную перегородку.

Предлагаемый способ реализуют следующим образом. Проходят подготовительные и нарезные выработки (на фиг.1 не показаны), затем проходят нижележащую транспортную выработку 1 (высота Ннтв, ширина Внтв). Вышележащую подэтажную выработку 2 проходят по простиранию рудной жилы 3 (фиг.1) с подрывкой пород почвы 4 и пород кровли 5 (фиг.3) таким образом, чтобы днище 6 (фиг.2) подэтажной выработки 2 сопрягалась с почвой 7 очистного пространства 8 (фиг.3).

В нижнем борту 9 нижележащей транспортной выработки 1 возводят передвижную секционную перегородку 10.

Очистные работы ведут по простиранию рудной жилы 3 в одном цикле с формированием вышележащей подэтажной выработки 2 четырьмя смежными заходками, смещенными относительно друг друга по простиранию рудной жилы 3 на величину L уходки за цикл (фиг.1). Первая заходка 11 (передовая в очистном фронте) имеет длину L по простиранию рудной жилы 3 и ширину В1, которая регламентируется условиями обеспечения полноты и качества отбойки рудной жилы 3 при ее мощности m в нижележащую транспортную выработку 1. Вторая заходка 12 имеет ширину В2, которая регламентируется условиями обеспечения полноты и качества отбойки рудной жилы 3 при ее мощности m в нижележащую транспортную выработку 1 с учетом ее размещения выше по восстанию рудной жилы 3 в очистном пространстве 8. Третья заходка 13 и четвертая заходка 14 (фиг.1-3) имеют одинаковую ширину В3=В4, определяемую размерами сечения вышележащей подэтажной выработки 2 (высота Нвпв, ширина Ввпв).

Поперек очистного пространства 8 (фиг.1) с отставанием на безопасное расстояние Z от места проведения взрывных работ до ближайшей четвертой заходки 14 возводят дополнительную передвижную секционную перегородку 15.

Бурение рудных шпуров 16 в первой заходке 11 и второй заходке 12 осуществляют (фиг.1-3) из нижележащей транспортной выработки 1 самоходной буровой установкой 17. Бурение рудных шпуров 16 в третьей заходке 13 осуществляют из вышележащей подэтажной выработки 2 через опережающую щель 18 четвертой заходки 14, образованную в предыдущем цикле самоходной буровой установкой 20. Бурение породных шпуров 19 в четвертой заходке 14 осуществляют из торца вышележащей подэтажной выработки 2 самоходной буровой установкой 20.

Затем рудные шпуры 16 и породные шпуры 19 заряжают зарядами ВВ (на фиг.1-6 не показаны). Взрывание рудных шпуров 16 и породных шпуров 19 во всех смежных заходках 11-14 производят в одном цикле.

При этом взрывание породных шпуров 19 в четвертой заходке 14 производят с опережением относительно времени взрывания рудных шпуров 16 в третьей заходке 13 с отбросом отбитой породы 21 на днище 6 вышележащей подэтажной выработки 2. Взрывание рудных шпуров 16 в третьей заходке 13 производят поочередно снизу вверх по восстанию рудной жилы 3 с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров 16 во второй заходке 12 с отбросом отбитой руды 22 (фиг.4) в очистное пространство 8 вниз по падению рудной жилы 3. Взрывание рудных шпуров 16 во второй заходке 12 производят поочередно, начиная от очистного пространства 8 в глубь массива по простиранию рудной жилы 3 с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров 16 в первой заходке 11 с отбросом отбитой руды 22 в очистное пространство 8. Взрывание рудных шпуров 16 в первой заходке 11 производят аналогично взрыванию рудных шпуров 16 во второй заходке 12 с отбросом отбитой руды 22 в очистное пространство 8 и в нижележащую транспортную выработку 1. После взрывных работ осуществляют проветривание нижележащей транспортной выработки 1, вышележащей подэтажной выработки 2 и очистного пространства 8.

Затем (фиг.4, 5) производят перемещение отбитой руды 22 в нижележащую транспортную выработку 1 и зачистку остатков отбитой руды 22 в очистном пространстве 8 высоконапорной струей воды 23, подаваемой от самоходной вододоставочной машины 24 из вышележащей подэтажной выработки 2. Отгрузку отбитой руды 22 производят погрузочно-доставочной машиной 25. Также осуществляют полную зачистку опережающей щели 18 (фиг.5) и почвы 7 очистного пространства 8 от остатков отбитой руды 22.

Потом производят демонтаж отдельных секций передвижной секционной перегородки 10 и демонтаж дополнительной передвижной секционной перегородки 15 и их перемещение вслед за подвиганием очистных работ на величину L уходки за цикл с соблюдением безопасного расстояния Z для взрывных работ в следующем цикле (фиг.6).

Затем отбитую породу 21 из вышележащей подэтажной выработки 2 перемещают (фиг.6) в свободное очистное пространство 8 ранее отработанных заходок: первой заходки 11 и второй заходки 12 за вновь установленную дополнительную передвижную секционную перегородку 15 погрузо-доставочной машиной 25.

Когда очистные работы достигают границы блока, то нижележащая транспортная выработка 1 и очистное пространство 8 будут заполнены отбитой породой 21, а вышележащая подэтажная выработка 2 - пройдена на всю ширину блока. Она может быть использована при отработке следующего этажа подэтажа рудного блока по предлагаемой технологии уже в качестве нижележащей транспортной выработки 1. И весь технологический цикл повторяется.

Для дополнительного повышения производительности труда и улучшения условий поддержании пород кровли 5 отбитой породой 21 за счет повышения плотности ее укладки в очистном пространстве 8 целесообразно в конце цикла производить дополнительно подачу высоконапорной струи воды 23 от самоходной вододоставочной машины 24 из вышележащей подэтажной выработки 2.

Для дополнительного повышения производительности труда также целесообразно при перемещении отбитой породы 21 с днища 6 вышележащей подэтажной выработки 2 в очистное пространство 8 дополнительно использовать самоходный подземный бульдозер с дистанционным управлением (на фиг.6 не показан).

Использование в полном объеме предлагаемого решения, например, при отработке золоторудной жилы мощностью m=1 м пологого падения (α=10÷12°) с содержанием полезного компонента 10 г/т с использованием современного оборудования (самоходные буровые установки 17, 20 - Boomer 104; погрузо-доставочная машина 25 - Toro 151; самоходная вододоставочная машина 24 - торкрет-машина А1-304 с манипулятором, оборудованная баком для воды, самоходный подземный бульдозер с дистанционным управлением БПДУ-11) позволяет достигнуть повышения производительности очистных работ в 2 раза (за счет применения четырех заходок вместо двух). А также уменьшить разубоживание отбитой руды на 10-15% и снизить потери взорванной руды в выработанном пространстве на 7% за счет более качественной зачистки лежачего бока выработанного пространства от остатков взорванной руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГОПАДАЮЩИХ МАЛОМОЩНЫХ ЖИЛ | 2020 |

|

RU2725353C1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ЗАЛЕЖЕЙ | 1989 |

|

RU2068092C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И МАЛОМОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2021 |

|

RU2755287C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1992 |

|

RU2039265C1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ТЕЛ | 2009 |

|

RU2402681C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И МАЛОМОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2021 |

|

RU2762170C1 |

| Способ разработки наклонных рудных залежей | 1989 |

|

SU1661422A1 |

| Способ разработки наклонных рудных месторождений | 1991 |

|

SU1789025A3 |

| Способ разработки маломощных пологих и наклонных рудных залежей | 1989 |

|

SU1839209A1 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке маломощных пологих и наклонных рудных жил. Способ включает проведение подготовительно-нарезных работ, проведение нижележащей транспортной выработки (НТВ), возведение основной и дополнительной передвижных секционных перегородок, бурение, заряжение взрывчатым веществом рудных и породных шпуров, их взрывание в четырех смежных заходках в одном цикле, формирование вышележащей подэтажной выработки (ВПВ) по простиранию рудной жилы с подрывкой пород почвы и кровли так, чтобы днище ВПВ сопрягалась с почвой нижележащего очистного пространства. Затем - перемещение отбитой руды в НТВ, зачистку остатков отбитой руды высоконапорной струей воды, подаваемой от самоходной вододоставочной машины из ВПВ, отгрузку отбитой руды, демонтаж и перемещение секционных перегородок на величину уходки за цикл и складирование отбитой породы в нижележащем очистном пространстве. Достигается повышение эффективности подземной разработки маломощных пологих и наклонных рудных жил с использованием самоходного горного оборудования за счет повышения производительности очистных работ, уменьшения потерь и разубоживания руды. 2 з.п. ф-лы, 6 ил.

1. Способ разработки маломощных пологих и наклонных рудных жил, включающий проведение подготовительных и нарезных выработок, проведение по простиранию рудной жилы нижележащей транспортной выработки с подрывкой пород почвы рудной жилы, возведение в борту нижележащей транспортной выработки передвижной секционной перегородки, бурение, заряжание взрывчатым веществом (ВВ) рудных и породных шпуров, совместную отбойку руды смежными заходками, смещенными относительно друг друга по простиранию рудной жилы на величину уходки за цикл, путем короткозамедленного и замедленного взрывания зарядов ВВ с опережением взрывания рудных шпуров в смежной заходке относительно взрывания рудных шпуров в первой заходке, формирование вышележащей подэтажной выработки в руде и породах почвы рудной жилы в одном цикле с отбойкой руды, перемещение отбитой руды в нижележащую транспортную выработку, а породы - на почву вышележащей подэтажной выработки, крепление выработок, отгрузку отбитой руды погрузочно-доставочной машиной и зачистку рудного забоя, перемещение передвижной секционной перегородки на величину уходки за цикл, отгрузку породы из вышележащей подэтажной выработки и перемещение ее в лежащее ниже очистное пространство, отличающийся тем, что вышележащую подэтажную выработку формируют с подрывкой вмещающих пород почвы и кровли таким образом, чтобы почва вышележащей подэтажной выработки сопрягалась с почвой очистного пространства отработанных заходок, затем устанавливают дополнительную передвижную секционную перегородку в очистном пространстве, причем бурение рудных и породных шпуров производят в четырех смежных заходках, при этом бурение рудных шпуров в первой и второй заходках осуществляют из нижележащей транспортной выработки, бурение рудных шпуров в третьей заходке осуществляют из вышележащей подэтажной выработки через опережающую щель четвертой заходки, образованную в предыдущем цикле, а бурение породных шпуров в четвертой заходке - из торца вышележащей подэтажной выработки, при этом взрывание рудных шпуров и породных шпуров во всех смежных заходках производят в одном цикле, причем взрывание породных шпуров в четвертой заходке производят с опережением относительно времени взрывания рудных шпуров в третьей заходке с отбросом отбитой породы в вышележащую подэтажную выработку, а взрывание рудных шпуров в третьей заходке производят поочередно снизу вверх по восстанию рудной жилы с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров во второй заходке с отбросом отбитой руды в очистное пространство вниз по падению рудной жилы, причем взрывание рудных шпуров во второй заходке производят поочередно, начиная от очистного пространства в глубь массива по простиранию рудной жилы с миллисекундными интервалами замедления между ними и с опережением относительно времени взрывания рудных шпуров в первой заходке с отбросом отбитой руды в очистное пространство, а взрывание рудных шпуров в первой заходке производят аналогично взрыванию рудных шпуров во второй заходке с отбросом отбитой руды в очистное пространство и в нижележащую транспортную выработку, затем производят перемещение отбитой руды в нижележащую транспортную выработку и зачистку остатков отбитой руды в очистном пространстве высоконапорной струей воды, подаваемой от самоходной вододоставочной машины из вышележащей подэтажной выработки, а потом производят демонтаж дополнительной передвижной секционной перегородки в очистном пространстве и ее перемещение на величину уходки за цикл вслед за подвиганием очистных работ, затем отбитую породу из вышележащей подэтажной выработки перемещают в свободное пространство отработанных заходок за указанную дополнительную передвижную секционную перегородку посредством погрузо-доставочной машины.

2. Способ по п.1, отличающийся тем, что в конце цикла производят дополнительное перемещение и уплотнение отбитой породы в очистном пространстве за дополнительной передвижной секционной перегородкой высоконапорной струей воды, подаваемой от самоходной вододоставочной машины из вышележащей подэтажной выработки.

3. Способ по п.1 или 2, отличающийся тем, что для перемещения отбитой породы из вышележащей подэтажной выработки в очистное пространство за дополнительную передвижную секционную перегородку дополнительно используют самоходный подземный бульдозер с дистанционным управлением.

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ЗАЛЕЖЕЙ | 1989 |

|

RU2068092C1 |

| Способ выемки пологопадающих маломощных рудных тел с закладклй выработанного простраства подрываемыми породами | 1974 |

|

SU591586A1 |

| Способ разработки тонких пологопадающих и наклонных жил | 1979 |

|

SU937723A1 |

| Способ разработки маломощных пологих и наклонных рудных залежей | 1989 |

|

SU1839209A1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1992 |

|

RU2039265C1 |

| Крутонаклонный ленточный конвейер | 1982 |

|

SU1474032A1 |

Авторы

Даты

2010-08-20—Публикация

2009-02-25—Подача