Предлагаемая группа изобретений относится к области горного дела и строительства и может быть использована при сооружении тоннелей различного назначения /в частности, коммуникационных, канализационных и сточных коллекторов разнообразных форм и размеров в поперечном сечении/ и при изготовлении тоннелепроходческих агрегатов.

Необходимость повышения пропускной способности тоннельных коллекторов в условиях плотной городской застройки, требующей минимального воздействия на окружающую среду, заставляет строителей и проектировщиков заменять традиционную круглую форму поперечного сечения выработки на, например, овальную, яйцевидную, прямоугольную или подковообразную при сохранении требования минимального воздействия на окружающую среду при проходке выработки.

Кроме того, иногда возникает необходимость последовательной проходки нескольких тоннелей разной формы поперечного сечения или отдельного разнопрофильного тоннеля.

Вышеуказанным требованиям отвечают современные технические разработки с применением щитовых тоннелепроходческих агрегатов, оснащенных рабочим органом, позволяющим производить разработку забоя подземной выработки некруглого поперечного сечения.

Известен тоннелепроходческий агрегат, включающий несущий корпус, на котором смонтированы щитовая оболочка, имеющая форму, близкую к треугольной, с ножевым кольцом, силовые гидроцилиндры и размещенные внутри щитовой оболочки породоразрушающий рабочий орган избирательного действия и ленточный транспортер для отгрузки из забоя разрушенной породы /см., например, патент РФ №2209978; МПК 7 Е 21 D 9/00, опублик. 10.08.2003 г./.

В качестве недостатков такого агрегата следует отметить его низкую производительность и необходимость присутствия обслуживающего персонала в призабойной зоне в связи с применением породоразрушающего и транспортирующего органов указанного типа, а также весьма узкую область его применения, охватываемую получением выработки только одного заданного профиля.

Известен способ сооружения разнопрофильных тоннелей, включающий последовательную проходку по заданной трассе тоннелей с разной формой поперечного сечения /станционного и перегонного тоннелей метрополитена/ с помощью двойного тоннелепроходческого агрегата, состоящего из двух функционально самостоятельных машин со своими формообразующими элементами в виде щитовых оболочек, при этом проходку первого тоннеля большего сечения производят одновременно обеими машинами, проходку тоннеля второго тоннеля меньшего сечения и другой формы осуществляют с помощью одной из этих машин при выводе из работы другой машины и, следовательно, с изменением количества участвующих в процессе формообразующих элементов /см., например, патент Японии №2000002078, МПК Е 21 D 9/06, опублик. 07.01.2000 г./. Данное техническое решение является наиболее близким аналогом заявленного способа с точки зрения решаемой задачи.

Основным недостатком вышеуказанного способа является то, что он не позволяет менять на трассе тоннеля строго заданную форму поперечного сечения подземной выработки. В случае же необходимости проходки тоннеля другой формы требуется применение каких-либо других способов проходки без участия в работе указанного двойного агрегата.

Известен также тоннелепроходческий агрегат, включающий несущий корпус с герметичной диафрагмой, на котором закреплены щитовая оболочка, состоящая из головной и хвостовой частей, щитовые гидроцилиндры, ножевое кольцо и многоосный рабочий орган с приводными модулями, корпус которого выполнен в виде рамной решетки с породоразрушающими и смесительными элементами, размещенной перед герметичной диафрагмой и соединенной с выходными валами приводных модулей посредством кривошипов, и установленные внутри щитовой оболочки устройство дли отгрузки из забоя разрушенной породы и укладчик тоннельной обделки /см., например, патент Японии №2000002078, МПК Е 21 D 9/06, опублик. 07.01.2000 г./. Данный агрегат является наиболее близким аналогом заявленного устройства.

Основным недостатком такого агрегата является то, что он позволяет получать выработку только одной формы поперечного сечения. В случае же необходимости проходки тоннеля с разнопрофильными участками или другого тоннеля другой формы полностью заменяют примененный на первом участке агрегат на новый.

Задачей предлагаемой группы изобретений является создание способа сооружения тоннелей и устройства для его осуществления, обеспечивающих последовательную проходку тоннелей с разной формой поперечного сечения как на отдельных участках одной заданной трассы, так и на других трассах сооружаемых тоннелей при сохранении базовой конструкции применяемого тоннелепроходческого агрегата.

Поставленная задача решается тем, что в способе сооружения тоннелей, включающем монтаж тоннелепроходческого агрегата с формообразующими элементами, последовательную проходку тоннеля разной формы поперечного сечения и демонтаж проходческого агрегата, согласно изобретению при переходе от проходки тоннеля одной формы поперечного сечения к проходке тоннеля другой формы, производят переналадку тоннелепроходческого агрегата путем замены в монтажной камере, сооруженной в конце первого тоннельного участка, его формообразующих элементов при неизменном их числе.

Поставленная задача решается тем, что тоннелепроходческий агрегат, включающий несущий корпус с герметичной диафрагмой, на котором закреплены щитовая оболочка, состоящая из головной и хвостовой частей, щитовые гидроцилиндры, ножевое кольцо и многоосный рабочий орган с приводными модулями, корпус которого выполнен в виде рамной решетки с породоразрушающими и смесительными элементами, размещенной перед герметичной диафрагмой и соединенной с выходными валами приводных модулей посредством кривошипов, и установленные внутри щитовой оболочки устройство для отгрузки из забоя разрушенной породы и укладчик тоннельной обделки, согласно изобретению, оснащен дополнительным комплектом, состоящим из хвостовой иголовной частей щитовой оболочки, ножевого кольца и рамной решетки, внешний контур которых в поперечном сечении отличен от контура аналогичных первичных элементов, при этом ножевое кольцо выполнено съемным, головная часть щитовой оболочки выполнена составной в поперечном сечении из фигурных накладок, закрепленных на несущем корпусе агрегата по контуру выработки сооружаемого тоннеля.

Сущность предлагаемой группы изобретений, а также отмеченные выше свойства и преимущества данных технических решений по сравнению с известными аналогами станут более понятными и очевидными из нижеследующего описания примера их выполнения со ссылками на чертежи, на которых изображено:

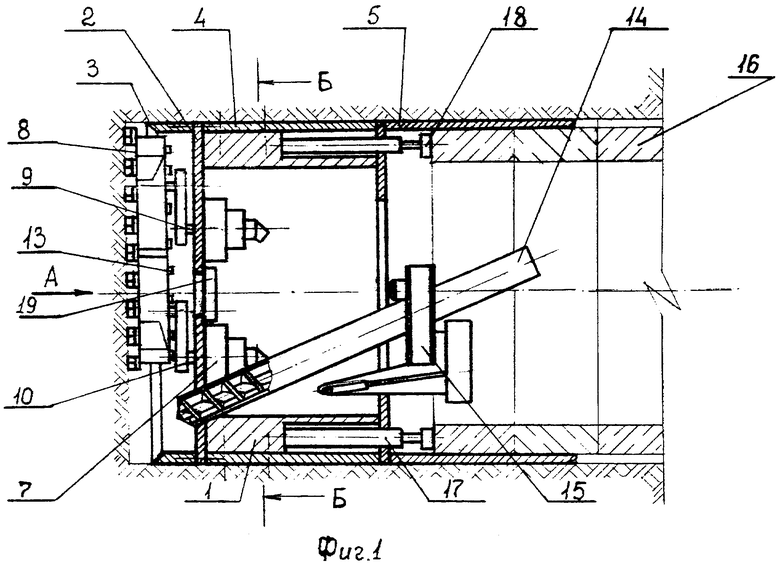

Фиг.1 - общий схематичный вид в частичном продольное разрезе агрегата для проходки многопрофильного тоннеля.

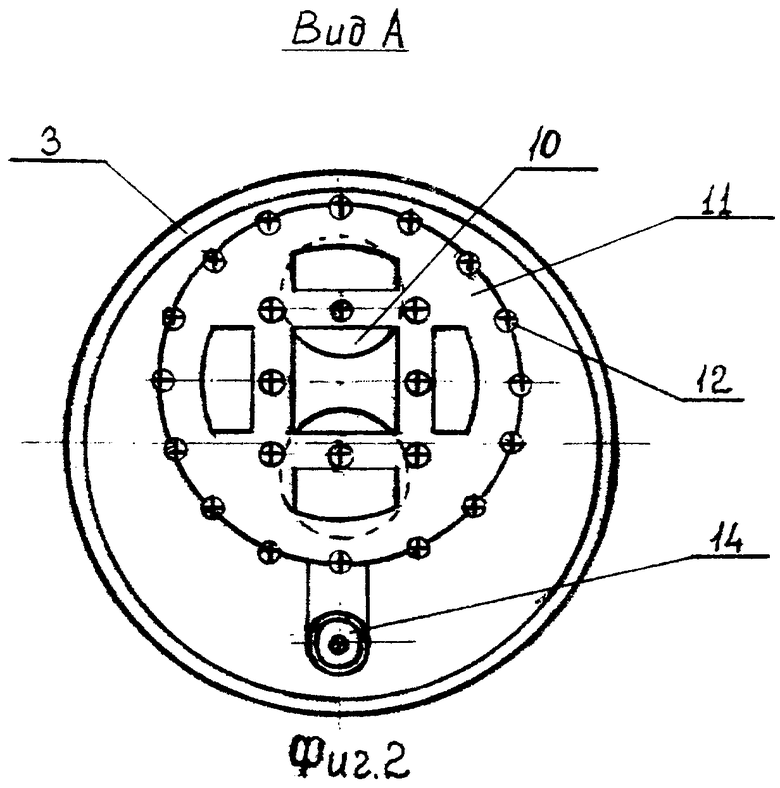

Фиг.2 - вид по стрелке А на фиг.1 с изображением многоосного рабочего органа и ножевого кольца агрегата для проходки тоннеля круглого поперечного сечения.

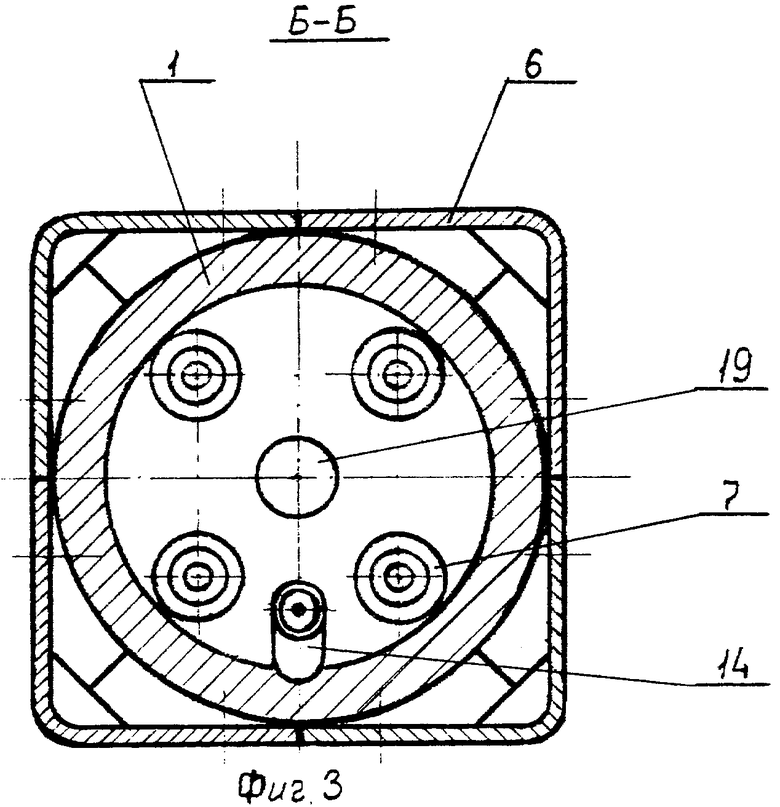

Фиг.3 - вид в поперечном разрезе Б-Б на фиг.1, изображающий размещение фигурных накладок головной части щитовой оболочки на несущем корпусе агрегата для проходки тоннеля прямоугольного поперечного сечения.

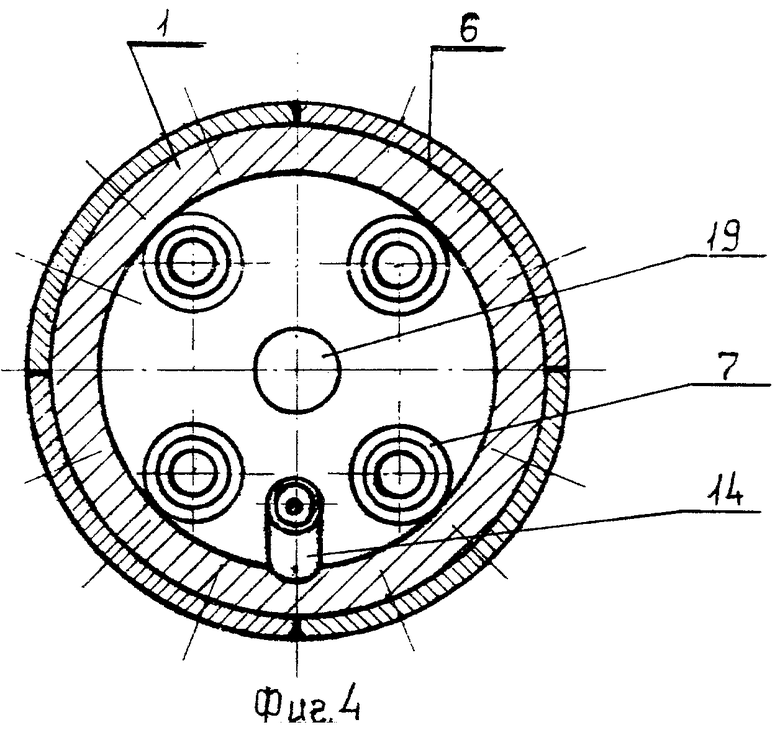

Фиг.4 - то же, что и на фиг.3, но в агрегате для проходки тоннеля круглого поперечного сечения.

Согласно представленному в данном описании варианту предлагаемая группа изобретений применяется при проходке тоннеля с участками круглого и прямоугольного поперечного сечения.

Тоннелепроходческий агрегат содержит несущий корпус 1 с герметичной диафрагмой 2. На передней грани герметичной диафрагмы 2 с помощью болтовых соединений /на чертежах показаны условно/ закреплено съемное ножевое кольцо 3. С тыльной стороны герметичной диафрагмы 2 закреплена щитовая оболочка из головной 4 и хвостовой 5 частей. Головная часть 4 щитовой оболочки выполнена составной в поперечном сечении из фигурных накладок 6, размещенных на несущем корпусе 1 агрегата таким образом, что их внешний контур соответствует контуру выработки сооружаемого тоннеля. В данном случае на несущем корпусе 1 закреплены четыре накладки, внешний контур которых в сборе на первом участке сооружаемого тоннеля представляет собой окружность.

На герметичной диафрагме 2 закреплены приводные модули 7 многоосного рабочего органа 8 таким образом, что их выходные валы 9 выступают перед передней гранью диафрагмы герметичной диафрагмы 2 и на них неподвижно закреплены кривошипы 10.

Корпус рабочего органа выполнен в виде рамной решетки 11, шарнирно связанной со свободными концами кривошипов 10. На передней грани рамной решетки 11 закреплены породоразрушающие элементы в виде резцов 12, а на тыльной стороне - смесительные элементы в виде лопаток 13.

Вышеперечисленные рамная решетка 11 рабочего органа, ножевое кольцо 3 и щитовая оболочка из головной 4 и хвостовой 5 частей являются формообразующими элементами тоннелепроходческого агрегата.

Для проходки второго участка тоннеля, имеющего прямоугольное поперечное сечение, агрегат оснащен дополнительными формообразующими элементами, внешний контур которых в поперечном сечении аналогичен очертанию второго участка тоннеля, т.е. представляет собой прямоугольник.

Внутри щитовой оболочки установлено устройство для отгрузки из забоя разрушенной и перемолотой рабочим органом 8 породы, выполненное в данном случае в виде шнекового транспортера 14, передний конец которого пропущен через диафрагму герметичную диафрагму 2 в нижнюю часть призабойного пространства. На шнековом транспортере 14 смонтирован укладчик 15 тоннельной обделки 16.

С тыльной стороны диафрагмы герметичной диафрагмы 2 на несущем корпусе 1 закреплены щитовые гидроцилиндры 17 с упорными башмаками 18. Диафрагма герметичная диафрагма 2 оснащена шлюзовым затвором 19.

Следует отметить, что представленная здесь базовая конструкция щитового проходческого агрегата аналогична традиционным известным конструкциям, которые не позволяют демонтировать обычную цельную головную часть щитовой оболочки без демонтажа основных конструктивных элементов несущего корпуса и силовых агрегатов в стесненных условиях подземное выработки.

Сооружение тоннеля начинают со строительства на трассе входного и выходного котлованов /на чертежах не показаны/.

После сборки тоннелепроходческого агрегата во входном котловане включают в работу приводные модули 7, в результате чего рамная решетка 11 рабочего органа совместно с породоразрушающими 12 и смесительными 13 элементами совершает плоскопараллельное движение относительно передней стенки входного котлована. Одновременно включают шнековый транспортер 14 и осуществляют продольную подачу рабочего органа 8 путем приложения к заднему торцу хвостовой части 5 щитовой оболочки от домкратной установки /на чертежах не показана/ во входном котловане. В результате производится обработка груди забоя по всей ее площади с разрушением породы и отгрузкой последней из забоя.

После внедрения агрегата в выработку круглой формы на величину, равную его длине, с помощью укладчика 15 собирают кольца тоннельной обделки 16 внутри хвостовой части 5 щитовой оболочки.

Затем осуществляют дальнейшее разрушение горной породы в забое, но уже при продольной подаче агрегата с помощью щитовых гидроцилиндров 17, при выдвижении штоков которых башмаки 18 упираются в передний торец обделки 16.

В конце первого тоннельного участка с круглым поперечным сечением сооружают монтажную камеру /на чертежах не показана/, в которую выводят тоннелепроходческий агрегат и в которой осуществляют переналадку последнего для проходки второго участка тоннеля прямоугольного сечения.

Переналадку агрегата осуществляют путем замены первичных формообразующих элементов его конструкции /ножевое кольцо 3, рамная решетка 11 рабочего органа, хвостовая часть 5 щитовой оболочки и головная часть 4 оболочки в виде ряда фигурных накладок 6/ круглого в поперечном сечении очертания на дополнительные аналогичные формообразующие элементы прямоугольного после сборки очертания, оставляя при этом неизменным их количество и не ремонтируя базовые элементы конструкции тоннелепроходческого агрегата.

Указанная переналадка возможна только благодаря особенностям конструкции агрегата, а именно наличию многоосного рабочего органа с рамной решеткой, смонтированной вместе с приводными модулями на герметичной диафрагме несущего корпуса агрегата, и выполнению головной части щитовой оболочки в виде ряда фигурных накладок.

С помощью реконструированного вышеописанным образом агрегата осуществляют проходку второго участка тоннеля, имеющего в поперечном сечении прямоугольную форму.

По окончании проходки многопрофильного тоннеля агрегат выводят в выходной котлован, где его демонтируют и отправляют в данной комплектации для дальнейшего применения при сооружении тоннелей разнообразного профиля.

Таким образом, предлагаемая группа технических решений в совокупности признаков, перечисленных в формуле изобретения, обеспечивает решение поставленной задачи.

Положительный эффект от использования предложенной группы изобретений заключается в сокращении сроков строительства многопрофильных тоннелей и снижении материальных и трудовых затрат по сравнению с аналогами, которые позволяют осуществлять проходку одним агрегатом тоннелей только одного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для проходки тоннелей | 2021 |

|

RU2765746C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244830C1 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2209978C1 |

| ОВАЛЬНЫЙ ТЕЛЕСКОПИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2010 |

|

RU2439327C2 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА ОВАЛЬНОЙ ФОРМЫ | 2008 |

|

RU2376473C1 |

| Тоннельный агрегат | 1989 |

|

SU1730457A1 |

| СПОСОБ ПОДЗЕМНОЙ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2012 |

|

RU2526474C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ВНУТРИГОРОДСКОЙ СКОРОСТНОЙ КОЛЬЦЕВОЙ АВТОМАГИСТРАЛИ МЕГАПОЛИСА | 1999 |

|

RU2175367C2 |

| Щит для проходки тоннелей | 1980 |

|

SU912943A1 |

Группа изобретений относится к горному делу и строительству и может быть использована при сооружении тоннелей различного назначение и при изготовлении тоннелепроходческих агрегатов. Изобретения обеспечивают проходку одним агрегатом разнопрофильного тоннеля. Способ сооружения тоннеля включает последовательную проходку тоннеля разной формы поперечного сечения и демонтаж проходческого агрегата. При переходе от проходки тоннеля одной формы к другой производят переналадку агрегата путем замены в монтажной камере, сооруженной в конце первого тоннельного участка, его формообразующих элементов при неизменном их числе. Агрегат включает несущий корпус с герметичной диафрагмой, на котором закреплены щитовая оболочка, состоящая из головной и хвостовой частей, щитовые гидроцилиндры, ножевое кольцо и многоосный рабочий орган с приводными модулями. Корпус рабочего органа выполнен в виде рамной решетки с породоразрушающими и смесительными элементами. Решетка размещена перед герметичной диафрагмой и соединена с выходными валами приводных модулей посредством кривошипов. Внутри щитовой оболочки установлены устройство для отгрузки из забоя разрушенной породы и укладчик тоннельной обделки. Агрегат оснащен дополнительным комплектом, состоящим из хвостовой иголовной частей щитовой оболочки, ножевого кольца и рамной решетки, внешний контур которых в поперечном сечении отличен от контура аналогичных первичных элементов. Ножевое кольцо выполнено съемным. Головная часть щитовой оболочки выполнена составной в поперечном сечении из фигурных накладок, закрепленных на несущем корпусе агрегата по контуру выработки сооружаемого тоннеля. 2 н.п. ф-лы, 4 ил.

| JP 2000002078, 07.01.2000.SU 548716 А, 28.02.1977.RU 2130120 С1, 10.05.1999.RU 2235883 С1, 10.09.2004.US 5110188 A, 05.05.1992.EP 0384065 A1, 29.08.1990. |

Авторы

Даты

2005-12-20—Публикация

2005-02-11—Подача