Изобретение относится к средствам гашения колебаний расхода и давления рабочей среды и обеспечения надежной бескавитационной работы насосов в магистральных трубопроводах и может быть использовано в различных отраслях промышленности: энергомашиностроение, трубопроводный транспорт нефти и нефтепродуктов.

Известен стабилизатор давления, состоящий из перфорированного участка трубопровода, наружного корпуса и эластичного элемента [1]. Эластичный элемент делит объем, заключенный внутри корпуса, на две части - газовую и жидкостную. Недостатком известного устройства является то, что оно не обеспечивает бескавитационную работу насоса и трудоемко в изготовлении для больших диаметров трубопроводов.

Наиболее близким по технической сущности к предлагаемому устройству является выбранный в качестве прототипа стабилизатор давления для трубопроводов большого диаметра [2]. Он содержит корпус с входным и выходным патрубками; центральный перфорированный трубопровод, установленный внутри корпуса с образованием предкамеры кольцевой формы между наружной поверхностью перфорированного трубопровода и внутренней поверхностью корпуса; и равномерно расположенные по периферии корпуса демпфирующие элементы с упругими разделителями, установленными в этих элементах с образованием жидкостных и газовых полостей; при этом жидкостные полости сообщены с предкамерой, а газовые - с посторонним источником сжатого газа.

Это устройство также не обеспечивает бескавитационный режим работы насоса вследствие резкого падения давления на входе насоса во время пуска и имеет ограниченные функциональные возможности.

В основу изобретения поставлена задача при сохранении эффективности функционирования при гашении колебаний давления обеспечить бескавитационный режим работы насоса во время пуска и уменьшение амплитуды гидроудара.

Для этого стабилизатор давления, содержащий корпус с входным и выходным патрубками, центральный перфорированный трубопровод, установленный внутри корпуса с образованием предкамеры кольцевой формы между наружной поверхностью перфорированного трубопровода и внутренней поверхностью корпуса, и равномерно расположенные по периферии корпуса демпфирующие элементы с упругими разделителями, установленными в этих элементах с образованием жидкостных и газовых полостей, сообщенных с предкамерой и посторонним источником сжатого газа соответственно; снабжен аккумулятором давления, корпус выполнен с гидроколлектором, который сообщен через дроссельный элемент с напорным трубопроводом на выходе из насоса, перфорация центрального трубопровода выполнена под острым углом к потоку, газовые полости демпфирующих элементов сообщены также с дренажным трубопроводом, имеющим последовательно установленные нормально-открытый электромагнитный клапан и гидроклапан, аккумулятор давления сообщен с дренажным трубопроводом между указанными клапанами, а управляющая полость гидроклапана сообщена с напорным трубопроводом на выходе из насоса; при этом сообщение газовых полостей демпфирующих элементов с источником сжатого газа выполнено через нормально-закрытый электромагнитный клапан, а линии управления электромагнитных клапанов запитаны через электроключ.

Дроссельный элемент, через который гидроколлектор сообщен с напорным трубопроводом, может быть выполнен управляемым и с отрицательной обратной связью по положению рабочего органа гидроклапана, а электроключ выполнен размыкаемым при закрытом положении гидроклапана.

Использование предлагаемого стабилизатора обеспечивает следующий технический эффект:

1. Управление давлением в газовых полостях демпфирующих элементов с помощью системы клапанов, сообщающей газовые полости демпфирующих элементов с атмосферой (при нерабочем состоянии насоса), с посторонним источником сжатого газа (в процессе пуска насоса), с аккумулятором давления (после выхода насоса на рабочий режим) обеспечивает:

- дополнительный приток рабочей среды из гидравлических полостей демпфирующих элементов во всасывающий трубопровод (при пуске насоса), что препятствует возникновению кавитационных процессов;

- снижение давления в газовых полостях (после выхода насоса на рабочий режим) до уровня, обеспечивающего податливость демпфирующих элементов, необходимую для гашения колебаний давления при работе насоса;

- сброс давления в газовых полостях (до атмосферного уровня), что позволяет заполнить гидравлические полости демпфирующих элементов избыточной рабочей средой (при остановке насоса).

2. Выполнение центрального трубопровода с перфорацией, ориентированной под острым углом к потоку, обеспечивает направленное движение рабочей среды из предкамеры на вход насоса в процессе пуска, что способствует стабилизации давления на входе и препятствует возникновению кавитационных процессов.

3. Сообщение предкамеры через гидроколлектор и дроссельный элемент с напорным трубопроводом на выходе из насоса обеспечивает перетекание рабочей среды из напорного трубопровода в предкамеру, способствуя гашению гидравлического удара вследствие прихода обратной волны давления в напорный трубопровод.

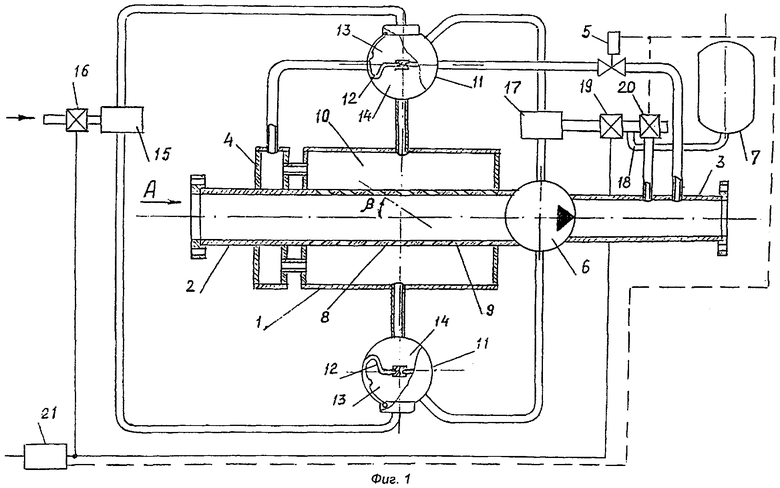

На фиг.1 изображен общий вид предлагаемого устройства, а на фиг.2 - вид А на фиг.1.

Предлагаемое устройство содержит корпус 1 с входным патрубком 2, выходным патрубком 3 (напорный трубопровод) и гидроколлектором 4, сообщенным через дроссельный элемент 5 с напорным трубопроводом на выходе из насоса 6, аккумулятор давления 7, центральный перфорированный трубопровод 8 (всасывающий трубопровод) с перфорацией 9, ориентированной под острым углом β к потоку, предкамеру 10, демпфирующие элементы 11 с разделителями 12. Разделители 12 делят полость каждого демпфирующего элемента 11 на газовую полость 13 и жидкостную полость 14. При этом жидкостные полости 14 демпфирующих элементов 11 соединены с предкамерой 10, а газовые полости 13 через коллектор 15 и нормально-закрытый электромагнитный клапан 16 - с посторонним источником сжатого газа. Кроме того, газовые полости 13 демпфирующих элементов 11 через коллектор 17 соединены с дренажным трубопроводом 18, имеющим последовательно установленные нормально-открытый электромагнитный клапан 19 и гидрокпапан 20. Аккумулятор давления 7 сообщен с дренажным трубопроводом 18 между электромагнитным клапаном 19 и гидроклапаном 20, а управляющая полость гидроклапана 20 сообщена с напорным трубопроводом. Линии управления электромагнитных клапанов 16 и 19 запитаны через электроключ 21.

Предлагаемый стабилизатор может иметь дополнительные связи, которые показаны на фиг.1 пунктирными линиями. В этом случае дроссельный элемент 5 выполнен управляемым - с отрицательной обратной связью по положению рабочего органа гидроклапана 20, а электроключ 21 выполнен размыкаемым при закрытом положении гидроклапана.

Стабилизатор работает следующим образом. Перед пуском насоса 6 электроключ разомкнут, и за насосом в напорном трубопроводе 3 избыточное давление отсутствует. При этом электромагнитный клапан 16 закрыт, а газовые полости 13 демпфирующих элементов 11 через открытые электромагнитный клапан 19 и гидроклапан 20 сообщены с атмосферой и имеют минимальный объем. Полости всасывающего перфорированного трубопровода 8, напорного трубопровода 3, предкамеры 10, гидроколлектора 4, жидкостные полости 14 демпфирующих элементов 11 заполнены рабочей средой гидросистемы, например нефтепродуктами или нефтью. При пуске насоса 6 электроключ 21 замыкают, при этом электромагнитный клапан 16 открывается и сообщает газовые полости 13 демпфирующих элементов 11 через коллектор 15 с системой питания сжатым газом, а закрывающийся электромагнитный клапан 19 прекращает сообщение газовых полостей 13 с атмосферой. Поскольку в напорном трубопроводе 3 пока отсутствует избыточное давление, гидроклапан 20 открыт и через него аккумулятор давления 7 связан с атмосферой. За счет давления наддува, возникающего в газовых полостях 13 при подключении их к постороннему источнику сжатого газа, рабочая среда из жидкостных полостей 14 демпфирующих элементов 11 начинает поступать в предкамеру 10, а оттуда через отверстия перфорации 9 - в центральный трубопровод 8 (всасывающий трубопровод насоса). Быстрое поступление рабочей среды из жидкостных полостей 14 демпфирующих элементов 11 предотвращает падение давления на входе в насос в процессе пуска и обеспечивает бескавитационный режим его работы. Этому способствует также расположение отверстий 9 под острым углом к потоку, что позволяет организовать направленное движение жидкости на входе в насос 6. Таким образом, устройство в момент пуска обеспечивает стабилизацию давления на входе в насос и предотвращает кавитацию. По мере выхода насоса на рабочий режим давление в напорном трубопроводе 3 растет. Рабочая среда из напорного трубопровода 3 поступает через дроссельный элемент 5 в гидроколлектор 4, а из него в предкамеру 10. Дроссельный элемент 5 служит для регулирования необходимого давления в гидроколлекторе 4. Как только давление в напорном трубопроводе 3 достигнет значения давления срабатывания гидроклапана 20, он закроется. Ключ 21 размыкают, что приводит к закрытию электромагнитного клапана 16 и открытию электромагнитного клапана 19. В результате этого газовые полости 13 оказываются соединенными с аккумулятором давления газа 7 и изолированными от атмосферы и системы питания сжатым газом. При этом давление в газовых полостях 13 элементов 11 становится несколько ниже давления наддува за счет поступления части газа в аккумулятор давления 7. Упругие разделители 12 занимают некоторое промежуточное положение, а жидкостные полости 14 элементов 11 заполняются рабочей средой. Снижение давления в жидкостных полостях демпфирующих элементов 11, сообщенной с ними предкамере 10 и напорном трубопроводе 3 приводит к плавному снижению скорости изменения напора насоса в этот период и уменьшает опасность колебаний давления на входе и выходе насоса, возникающих в случае слишком быстрого заполнения рабочей средой напорного трубопровода. С этого момента устройство начинает работать как стабилизатор давления и, кроме того, смягчает гидравлические удары. Гашение пульсаций давления происходит за счет диссипации энергии на перфорации 9, потерь энергии на внезапное расширение в демпфирующих элементах 11 и на механическую работу деформации упругих разделителей 12.

При останове насоса 6 давление в напорном трубопроводе 3 начинает снижаться. При этом часть жидкости из напорного трубопровода 3 поступает в гидроколлектор 4, а из него - через предкамеру 10 в центральный перфорированный трубопровод 8. Это обеспечивает плавное уменьшение давления в напорном трубопроводе 3, которое в противном случае могло бы существенно возрасти в случае прихода обратной волны давления в напорный трубопровод на выходе из насоса после его выключения. Когда же давление в трубопроводе 3 снизится до значения давления открытия гидроклапана 20, газ из газовых полостей 13 демпфирующих элементов 11 через коллектор 17, клапаны 19 и 20 сбрасывается в атмосферу. Одновременно с этим происходит сброс газа из аккумулятора давления газа 7. Таким образом, устройство переходит в состояние, предшествующее включению насоса.

При наличии дополнительных связей, указанных на фиг.1 пунктирными линиями, работа устройства осуществляется в описанной выше последовательности. Отличие состоит в том, что после выхода насоса 6 на расчетный режим работы отключение электроключа 21 (через который запитываются электромагнитные клапаны 16 и 19) осуществляется автоматически по сигналу о положении "закрыто" гидроклапана 20. Кроме того, наличие отрицательной обратной связи между дроссельным элементом 5 и рабочим органом гидроклапана 20 позволяет исключить перетекание жидкости из предкамеры 10 через дроссельный элемент 5 в напорный трубопровод 3 в процессе пуска насоса, так как при открытом гидроклапане 20 дроссельный элемент 5 будет закрыт. После останова насоса 6 в момент прихода обратной волны давления в напорный трубопровод 3 давление на выходе из насоса возрастает, гидроклапан 20 закрывается, а дроссельный элемент 5 открывается. Это приводит к снижению гидравлического удара за счет перетекания части жидкости из напорного трубопровода 3 через дроссельный элемент 5, гидроколлектор 4 в предкамеру 10 и из нее во входной трубопровод.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Гидроупругие колебания и методы их устранения в закрытых трубопроводных системах / Сб. статей под ред Х.Н.Низамова. - Красноярск:, 1983. С.5. Рис. 2.

2. Там же. - С.9. Рис. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство | 1980 |

|

SU962039A1 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 1997 |

|

RU2133905C1 |

| Демпфирующее устройство стабилизатора давления | 2021 |

|

RU2792384C2 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 1992 |

|

RU2044208C1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 1997 |

|

RU2133903C1 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ ДЛЯ ЗАЩИТЫ СКВАЖИННЫХ НАСОСОВ | 1993 |

|

RU2083909C1 |

| РЕГУЛИРУЕМЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2200866C2 |

| Гидропневмоаккумулятор | 1979 |

|

SU956847A1 |

| Стабилизатор давления для магистральных нефтепроводов | 1990 |

|

SU1789824A1 |

Стабилизатор предназначен для гашения колебаний расхода и давления. Стабилизатор содержит корпус с входным и выходным патрубками, центральный перфорированный трубопровод, установленный внутри корпуса с образованием предкамеры кольцевой формы между наружной поверхностью перфорированного трубопровода и внутренней поверхностью корпуса, и равномерно расположенные по периферии корпуса демпфирующие элементы с упругими разделителями, установленными в этих элементах с образованием жидкостных и газовых полостей, сообщенных с предкамерой и посторонним источником сжатого газа соответственно, при этом он снабжен аккумулятором давления, корпус выполнен с гидроколлектором, который сообщен через дроссельный элемент с напорным трубопроводом на выходе из насоса, перфорация центрального трубопровода выполнена под острым углом к потоку, газовые полости демпфирующих элементов сообщены также с дренажным трубопроводом, имеющим последовательно установленные нормально-открытый электромагнитный клапан и гидроклапан, аккумулятор давления сообщен с дренажным трубопроводом между указанными клапанами, а управляющая полость гидроклапана сообщена с напорным трубопроводом на выходе из насоса, при этом сообщение газовых полостей демпфирующих элементов с источником сжатого газа выполнено через нормально-закрытый электромагнитный клапан, а линии управления электромагнитных клапанов запитаны через электроключ. Технический результат - повышение надежности. 1 з.п. ф-лы, 2 ил.

| Гидроупругие колебания и методы их устранения в закрытых трубопроводных системах | |||

| Сборник статей под ред | |||

| Х.Н.Низамова, Красноярск, 1983, стр | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Гидроупругие колебания и методы их устранения в закрытых трубопроводных системах | |||

| Сборник статей под ред | |||

| Х.Н.Низамова, Красноярск, 1983,стр | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для гашения пульсаций давления | 1986 |

|

SU1483160A1 |

| US 6076557 А, 20.01.2000 | |||

| DE 3842298 A1, 21.06.1990. | |||

Авторы

Даты

2005-12-20—Публикация

2003-10-13—Подача