мополостями источника давления, двух разделителей сред формующая жидкостьмасло, связанных с гидрополостями источника давления, регулятора давления, двух отсечных гидроклапанов и первого-четвертого обратных гидроклапанов, а также систему подпитки рабочей жидкостью и систему подпитки маслом, содержащую компенсационную емкость, отличающееся тем, что, с целью повышения КПД за счет экономии массы энергоносителя за рабочий цикл, узел осевого сжатия заготовки выполнен в виде первого копира, взаимодействугааего с подвижным элементом регулятора давления, и первой электромагнитной муфты, установленной на мтоке пневмогидравлического источника давления и жестко связанной с первым ко. пиром и с одним узлом герметизациИу узел создания давления в полости заготовки выполнен в виде второго копира, взаимодействующего с подвижным элементом регулятора давления, и связанной с вторым копиром второй

электромагнитной муфты, установленной аналогично первой, пневмогидравлический источник давления выполнен в виде пневматического привода, содержащего вакуумный насос и связанные с ним через двухпозиционный пневмораспределитель пневматический цилиндр и взаи юдействующий с ним гидравлический цилиндр-демп(Ъер, при этом одна полость гидравлического цилиндра-демпфера подключена параллельно к выходам регулятора давления и первого обратного гидроклапана, соединенного через второй обратный гидроклапан с компенсационной емкостью и с другой гидрополостью цилиндра-демпфера, второй разделитель сред связан с первым отсечным гидроклапаном, а чеоез тоетий обратный гидроклапан - с вторым отсечным гидроклапаном и с первым разделителем сред и регулятором давления, четвертый оборотный гидроклапан присоединен входом к одной гидрополости цилиндра-демпфера и выходом - к другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования сильфонов | 1978 |

|

SU867467A1 |

| Устройство для изготовления трубок с гофрами | 1977 |

|

SU867466A1 |

| Установка для деформирования трубчатых заготовок | 1982 |

|

SU1065061A1 |

| Пневмогидравлический следящий привод | 1980 |

|

SU876376A2 |

| Система синхронизации скорости поршней силовых цилиндров | 1979 |

|

SU770741A1 |

| Пневмогидравлический цифровой позиционный привод | 1980 |

|

SU906665A1 |

| Пневмогидравлический привод металлорежущих станков | 1978 |

|

SU779001A1 |

| Пневмогидравлический цифровой позиционный привод | 1981 |

|

SU1021827A1 |

| Следящий привод подачи | 1979 |

|

SU795868A1 |

| Пневмогидравлический позицион-Ный пРиВОд | 1979 |

|

SU795870A1 |

1. Установка для, формования полых оболочек из трубчатых заготовок, содержащая узлы герметизации трубчатой заготовки, узел удаления воздуха из ее полости, имеющей клапан. узел осевого сжатия и узел создания давления в полости заготовки, выполненный в виде пневмогидравлического источника давления, связанного с одной из него гидрополостей разделителя сред Формующая жидкостьмасло, регулятора давления и обратного гидроклапана, а также систему подпитки маслом, содержшпую компенсационную емкость и систему подпитки рабочей жидкостью, имеющую насос низкого давления, переливной гидравлический клапан и гидравлический обратный клапан, связанные со сливным резервуаром отличающаяся тем, что,, с целью повышения КПД за-счет экономии массы энергоносителя за рабочий цикл, узел осевого сжатия трубчатой заготовки выполнен в виде первого копира, взаимодействуюгг его с подвижным элементом регулятора давления, первой электромагнитной муфты, установленной на штоке пневмогидравлического источника давления и жестко связанной с копиром и из узлов герметизации, узел создания давления в полости заготовки выполнен в виде второго копира, взaи oдeйcтвyюI eгo с подвижным элементом регулятора давления, и связанной с копиром второй электромагнитной муФты, установленной аналогично первой, пневмогидравлический источник давления выполнен в виде пневмогидравлического цилиндра, гидрополости которого размещены внутри штока, установленного в пневмополости, при этом регулятор давления и обратный гидроклапан (Л подключены к гидрополости пневмогидравлического цилиндра параллельно и связаны с компенсационной емкостью, а разделитель сред подключен со стороны входа регулятора давления параллельно ему и выполнен в виде мультипликатора, подключаемого полостью высокого давления к. полости заготовки и связанного с выходом гидравлического обратного клапана. 2.Установка по п.1, о т л и ч аю щ а я с я тем, что узел удаления воздуха из полости заготовки выполнен в виде связанного с входом кла:о пана дросселя, выход которого подключен к сливной магистрали, при этом поршень клапана установлен с зазоХ5 ром относительно седла. 3.Установка для формования по лых оболочек из трубчатых заготовок, содержащая узлы герметизации трубчатой заготовки, узел удаления воздуха из ее полости, узел осевого сжатия и узел создания давления в полости заготовки, выполненный -в ви.де пневмогидравлического источника давления,, двухпозиционного пневмораспределителя, связанного с пнев

Изобретение относится к обработке материалов давлением и может быть использовано для изготовления гофрированных трубчатых элементов, например :гофрированных компенсаторов и т.п. Наиболее целесообразным применением изобретения является изготовление измерительных и силовых сильфонов методом гидравлического Формования из трубки-заготовки.

Известна установка для изготовления гофрированных трубчатых элементов , содержащая связанные с гидроприводом узлы герметизации трубок-заготовок подачи Формуюгцей жидкости и осевого сжатия трубки-заготовки в процессе гофр6образов 1ния

м.

Недостатком установки является высокая стоимость эксплуатации ввиду значительной энергоемкости изза наличия нескольких насосов гидропривода с обслуживающими системами охлаждения рабочей жидкости.

Кроме того, ввиду наличия высокочастотных пульсаций при работе насосов на этой установке трудно добиться удовлетворительного .качества гидроформирования.

Известна установка для Формования оболочек из трубчатых заготовок, содержащая узел герметизации трубчатой заготовки, узел удаления воздуха из ее полости, включающий клапан, узел осевого сжатия и узел создания давления Е полости заготовки, выполненный в виде пневмогидравлического источника давления, связанного с одной из его гидрополостей разделителя сред формующая жидкость-масло и с регулятором давления и обратного гидроклапана,

Q -а также систему подпитки маслом, содержащую компенсационную емкость и систему подпитки рабочей жидкостью включающую насос низкого давления, переливной гидравлический клапан и

, гидравлический обратный клапан, связанные со сливным резервуаром 2j . Однако КПД известной установки недостаточно высок, так как по завершению цикла работы пневмогидравлического источника давления сжатый

0 воздух стравливается при магистральном давлении в атмосферу.

Целью изобретения является повышение КПД за счет экономии массы энергоносителя, обеспечиваемой ис5 пользованием эффектов расширения сжатого воздуха в напорной пневмополости привода.

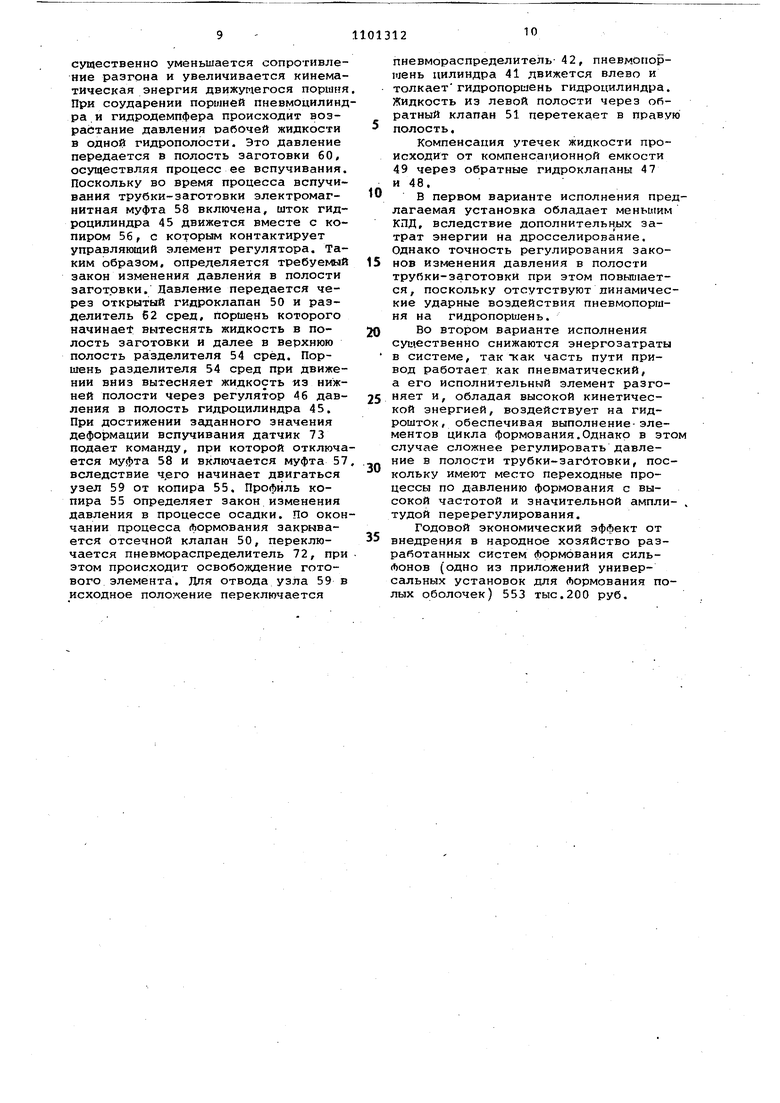

Цель достигается тем, что в уста новке для формования полых оболочек

0 из трубчатых заготовок, содержащей узлы герметизации трубчатой заготовки, узел удаления воздуха из ее полости, имеющий клапан, узел осевого сжатия и узел создания давления н полости заготовки, выполненный в виде пневморидравлического (Источника давления, связанного с од ной из. его гидрополостей разделителя сред формукм ая жидкость-масло, регулятора давления и обратного гид роклапана, а также систему подпитки маслом, содержа цую компенсационную емкость и систему подпитки рабочей жидкостью, имеючую насос низкого давления, переливной гидравлический клапан и гидравлический обратный . клапан, связанные со сливным резервуаром, узел осевого сжатия трубчатой заготовки выполнен в виде первого копира, взаимодействуювдего с подвижным элементом регулятора дав-ления, и первой электромагнитной муфты, установленной на штоке пневмогидравлического источника давления и жестко связанный с первым копиром и с одним из узлов герметизации, узел создания давления в полос ти заготовки выполнен в виде второг копира, взаимодействуюгпего с подвиж ным элементом регулятора давления, и связанной с копиром второй электромагнитной муфты, установленной аналогично первой пневмогидравличе кий источник давления выполнен в виде пневмогидравлического цилиндра, гидрополости которого размегчены внутри штока, установленного в пнев мополости, при этом регулятор давления и обратный гидроклапан подклю чены к гидрополости пневмогидравлического цилиндра параллельно и связаны с компенсационной емкостью, а разделитель сред подключен со стороны входа регулятора давления параллельно ему и- выполнен в виде мультипликатора, подключаемого полостью Высокого давления к полости заготовки и связанного с выходом гидравлического обратного клапана. Узел давления воздуха из полости заготовки выполнен в виде связанного с входом клапана дросселя, выход которого подключен к сливной магистрали, при этом поршень клапана установлен с зазором относител но седла. Во втором варианте исполнения в установке для формования полых оболочек из трубчатых заготовок, содержар1ей узлы герметизации трубчатой заготовки, узел удаления воздуха из ее полости, узел о севого сжатия и узел создания давления в полости заготовки выполненный в виде пневмогидравлического источника давления, двухпозиционного пневмораспределителя, связанного с пневмополостя ми источника давления, двух разделителей сред лормующая жидкость-масло связанных с гидрополостями источника давления, регулятора давления, двух отсечных гидрок лапанов и первогочетвертого обратных гидроклапанов, а также систему подпитки рабочей жидкостью и систему подпитки маслом. содержащую компенсационную емкость, узел осевого сжатия заготовки выполнен в виде первого копира, взаимодействующего с подвижным элементом регулятора давления, и первой электромагнитной муЛты, установленной на гчтоке пневмогидравлического источника давления и жестко связанной с первым копиром и с одним узлом герметизации, узел создания давления в полости заготовки выполнен в виде второго копира, взаимодействующего с подвижным элементом регулятора давления, и связанной с вторым копиром второй электромагнитной муФты, установленной аналогично первой, пневмогидравлический источник давления выполнен в виде пневматического привода, содержащего вакуумный насос и связанные с ним через двухпозиционный пневмораспределитель пневматический цилиндр и взаимодействующий с ним гидравлический цилинд-демпфер. при этом одна полость гидравлического цилиндра-демпЛера соединена параллельно с выходами регулятора давления и первого обратного гидроклапана, связанного через второй обратный гидроклапан с компенсационной емкостью и с другой гидрополостью пилиндра-демпЛера, вход второго разделителя сред связан с первым отсечным гидроклапаном, а через третий обратный гидооклапан - с вторым отсечным гидроклапаном и с первым разделителем сред и регулятором давления, четвертый обратный гидроклапан присоединен входом к одной гидрополости цилиндра-демпфера, а выходом - к другой. На фиг,1 представлена предлагаемая установка, вариант 1 на фиг.2то 5ке, вариант П. Установка для формования оболочек по варианту 1 состоит из пнезмогидроцилиндра 1, пневмополости которого через пневмораспределитель 2 и отсечной электропневмоклапан 3 сообщены с пневмомагистралью 4. Одна гидравлическая полость 5 пневмогидроцилиндра 1 через регулятор 6 связана с другой гидравлической полостью 7, при этом обе гидрополости размещены внутри штока 8, поршень 9 неподвижен. Регулятор б давления имеет пружины 10 и 11. Параллельно регулятору б давления подключен обратный клапан 12, вход которого подключен к выходу регулятора. Одна гидрополость 5 пневмогидроцилиндра 1 связана также через мультипликаторразделитель 13 сред масло-лормующая

жидкость и внутренний канал цилиндра 14 узла 15 герметизации заготовок 16 с полостью формуемой заготовки 16, которая через внутренний канал цилиндра 17 узла 18 герметизации заготовки 16 и узел 19 удаления воздуха . из полости Формуемой трубки связана со сливным резервуаром 20,

Узел 19 содержит клапан 21 с порнем .22 пружиной 23 и дроссель 24, при этом клапан 21 и дроссель 24 имеют общий вход, а выход дросселя 24 подключен к полости корпуса клапана, образованной конической поверностью пориня 22, торец которой отжат пружиной 23 от седла клапана.

Система наполн ения полости заготки 16 состоит из фильтра 25, гидронсоса 26 подачи эмульсии и обратного клапана 27. Параллельно гидронасосу 26 и фильтру 25 подключен переливно гидроклапан 28.

Система герметизации заготовки может б1лть гидравлической или пневматической. При гидравлической сиетеме гидрораспределитель 29 сообщен с гидравлической полостью пневмогидромультипликатора 30, пневматическая полость которого через отсечной пневмоклапан 31 связана с пневмополостью 4. При пневматической системе узлы 15 и 18 связаны с выходом пневмораспределителя 32, вход которого подключен к пневмосети 4, гидравлические полости пневмогидроцилиндра 1 через обратный клапан 33 связаны с компенсационной емкостью 34, а сливные полости цилиндров узлов 15и 18 через обратный клапан 35 связаны с компенсационной емкостью 34. На выходном штоке 36 пневмогидроцилиндра 1 расположены порошковая электромагнитная муЛта 37, связанная с копиром 38 и порошковая электромагнитная мугЬта 39, связанная с копиром 40 и с подвижным элементом узла 15.

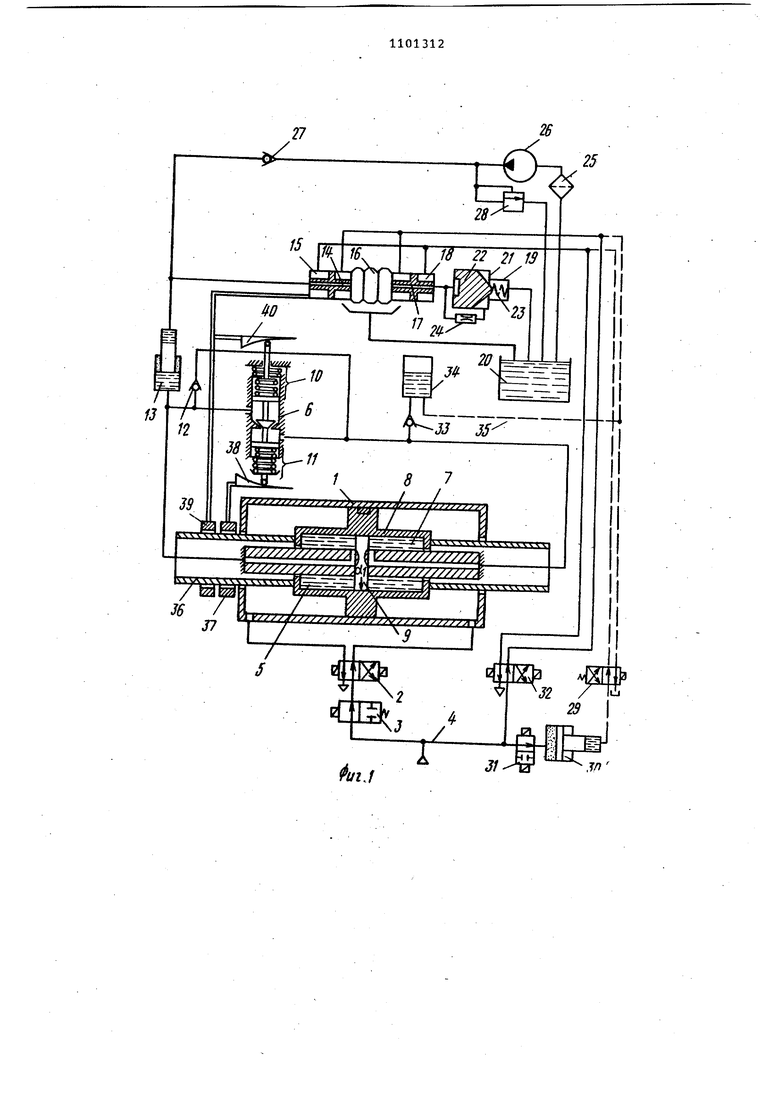

Установка для формования полых оболочек по варианту 11 состоит из пневматического цилиндра 41, подклю ченного своими пневмополостями через один двухпозиционный пневмораспределитель 42 к источнику 43 сжатого возгдуха/ при этом выхлопной канал указанного пневмораспределителя подключен к вакуумному насосу 44. . Пневматический гидроцилиндр 1 кинематически связан с гидродемпфером 45, одна гидрополость которого подключена параллельно к выходам регулятора 46 давления и первого обраткого гидроклапана 47,. выход которого подключен к входу второго обратного гидроклапана 48 и к компенсационной емкости 49, Выход обратного гидроклайана 48 сообщен с другой

гидрополостьюгидродемпфера 45 и параллельно и с входом отсеченного гидроклапана 50. При этом одна гидрополость гидродемпфера 45 подключена к входу четвертого обратного гидроклапана 51, выход которого сообщен с другой гидрополостыо того же цилиндра. Отсечной клапан 50 установки своим выхрппм параллельно сообщен с входом третьего обратного гидроклапана 52, подключенного своим выходом к выходу отсечного гидроклапана 53, вход которого парал.лельно сообщен с одним резделителем 54 сред масло-формующая жидкость и с входом регулятора 46 давления рабочей жидкости, элементы которого, контактируют с копирами 55 и 56, кинематически связанными с электромаг|нитными муфтами 57 и 58. При этом электромагнитная муЛта 57 имеет одновременно связь с подвижным цилиндром 59 цанги узла герметизаци заготовки 60 поджимающим ее один торец другой торец которой упирается в цангу неподвижного цилиндра 6Г узла герметизации, при этом в порщнях указанных цилиндров выполнены каналы, сообщающие полость заготовки 60 с разделителями 54 и 62 сред маслоформующая жидкость, причем эмулбсионная полость разделителя 54 параллельно подключена к выходу отсечного гидроклапана 63 системы подпитки Лормующей жидкостью, включающей сливной бак 64,.фильтр 64, гидронасос 66 и переливной гидроклапан 67, при этом со сливным баком 64 сообщен выход корпуса узла удгшения воздуха из полости заготовки, состоящего из клапана 68 с поршнем 69 и пружиной 70 и дросселя 71. Вход указанного узла подключен к полости заготовки 60 и параллельно к разделителю 62 сред.

Пневматические полости цилиндров 49 и 51 сообщены через другой двухпозиционный пневмораспределитель 72 с источником сжатогЬ газа или атмосферой .

Система содержит датчик 73 вспучивания, контактирующий с наружной поверхностью трубки-заготовки fiO.

Установка по варианту 1 работает следующим образом.

Процесс формования гофрированных трубок включает последовательно пять этапов зажим заготовки и герметизация ее внутренней полости процесс выпуска воздуха из внутренней полости заготовки и наполнение ее формующей ЖИДКОСТЬЮ) выпучивание формуемого элемента при неподвижных цангах; процесс Формования оболочки в процессе сближения цанг; разжим цанг) отвод подвижной цанги в исходное состояние. Герметизация заготов и может про изводиться от пневматической или гидравличе.ской системы. При гидравлической, системе 1ерметйзации внутренней полости заготовки срабатыва ет отсечной пнёвмоклапан 31, после чего поршень пневмогидромультипликатора 30, перемещаясь, нагнетает жидкость через гидрораспределитель 29 в.соответствующие полости рдного и другого цилиндров узлов 15 и 1 Если герметизация происходит от пневматической системы, сжатый воздух от пневмосети 4 через пневмооас пределитель 32 поступает в соответствующие полости одного и другого цилиндров узлов 15 и 18. Удаление воздуха из внутренней полости заготовки и наполнение ее формуютей жидкостью происходит при включении гидронасоса 26 подачи эмульсии, при этом жидкость из бака 20 через фильтр 25, обратный кла пан 27, внутренний канал одного цилиндра 14 поступает в полость заготовки 16, удаляя из нее воздух чере .узел 19 выпуска воздуха. В исходном состоянии поршень 22 пружиной 23 от жимает торец .от седла и воздух чере дроссель 24 стравливается в атмосфе ру. Цо мере .удаления воздуха из пол ти заготовки вязкость жидкостно-воз душной смеси возрастает и наконец достигает такого значения, при кото ром расхЬд смеси через дроссель 24 сум ественно уменьшается, а сила дав ления на левый торец поршня 22 увел чивается и он садится на седло. Выпучивание заготовки происходит при включенной электромагнитной муфте 37, при этом L4TOK 36 пневмогидроцилиндра движется вместе с одним ,копиром 38, профиль которого определяет закон изменения давления в полости формуемого элемента. Жидкость из левой гидравлической полости 5 перетекает через регулятор б давления в другую гидравлическую полость 7, копир 38 поджимает пружины 11 регулятора 6 давления, которые воздействуют на его корпус, изменяя площадь сечения между корпусом регулятора 6 давления и его золотником. В зависимости от профиля копира меняется степень дросселирования жидкости и, следовательно, давление перед регулятором расхода, которое через мультипликатор-разделитель 13 передается в полость формуемого элемента. При достижении заданной величины выпучивания датчик подает команду, при которой отключается муфта 37 и включается муЛта 39, вследствие чего начинает двигаться поршень цилиндра узла 15 зажима цанг вместе с копиром 40. Профиль копира 40 определяет закон изменения давления в процессе сближения цанг. При эхом поджимается пружина 10, воздействуя на золотник регулятора 6 давления. По окончании процесса формования переключается пневмораспределитель 2, происходит разжим цанг при переключении гидрораспределителя 29 или гидрораспределителя 32. При этом жидкость из правой гидрог}олости 7 через обратный клапан 12 перетекает в левую гидрополость 5, и узел 15 приходит в исходное положение. компенсация утечек жидкости происходит от компенсационной емкости 34 через обратные клапаны 33 и 35. Установка по варианту II работа- ет следующим образом. После подачи соответствующего электрического сигнала на двухпозиционный пневмораспределитель 42 происходит зажим игерметизация заготовки, вследствие чего воздух от пнёвмосети подается в полости цилиндров 59 и 61. ПРИ этом поршни указанных цилиндров перемешаются и обеспечивают зажим заготовки и терметизацию ее внутренней полости. Далёе происходит наполнение внутоеннеЯ полости загото.вки формующей жидкостью. При этом включается гидронасос 46 и клапаны 43 и 53. Жидкость из бака 64 через фильтр 65 и открытый клапан 63 поступает в полость заготовки 60. Воздух, находящийся в полости заготовки и трубопроводах, проходит через дроссель 71 и клапан на сброс, а во время движения жидкости в силу изменения вязкости скорость истечения через дроссель 71 снижается, что приводит к перепаду давления, достаточному для перемещения поршня 69 и закрытия клапана 68. Поршень разделителя 62 сред движется вниз и масло из нижней его полости через обратный гидроклапан 52 и отсечной гидроклапан 53 перетекает в нижнюю полость разделителя 54 сред, вследствие чего поршень разделителя 54 приходит в крайнее верхнее, а поршень разделителя 62 - в крайнее нижнее положение. По окончании этих процессов отключаются гидронасос 66 и гидроклапаны 63 и 53 и включается клапан 50, При подаче электросигнала на один двухпозиционный п.невмораспределитель 42 поршень пневмоцилийдра 41 разгоняется и воздействует на поршень гидроцилиндра-демпфера 45 в направлении справа налево. Выхлопная полость пневмоцилиндра 41 при разгоне его поршня соединена через систему 44 вакуумирования с атмосферой, вследствие чего происходит отсос воздуха из указанной полости

существенно уменьшается сопротивление разгона и увеличивается кинематическая энергия движущегося поршня При соударении поршней пневмоцилиндра и гидродемпфера происходит возрастание давления рабочей жидкости в одной гидрополости. Это давление передается в полость заготовки 60, осуществляя процесс ее вспучивания. Поскольку во время процесса вспучивания трубки-заготовки электромагнитная муфта 58 включена, шток гидроцилиндра 45 движется вместе с копиром 56, с которым контактирует управляющий элемент регулятора. Таким образом, определяется требуемый закон изменения давления в полости заготовки. Давление передается через открытый гидроклапан 50 и разделитель 62 сред, поршень которого начинает вытеснять жидкость в полость заготовки и далее в верхнюю полость разделителя 54 сред. Поршень разделителя 54 сред при движении вниз вытесняет жидкость из нижней полости через регулятор 46 давления в полость гидроцилиндра 45. При достижении заданного значения деформации вспучивания датчик 73 подает команду, при которой отключается муфта 58 и включается муфта 57 вследствие ч.его начинает двигаться узел 59 от копира 55. Профиль копира 55 определяет закон изменения давления в процессе осадки. По окончании процесса формования закрывается отсечной клапан 50, переключается пневмораспределитель 72, при этом происходит освобождение готового элемента. Для отвода узла 59 в исходное положение переключается

пневмораспределитель- 42, пневмопоршень цилиндра 41 движется влево и толкаетгидропоршень гидроцилиндра. Жидкость из левой полости через обратный клапан 51 перетекает в правую 5 полость.

Компенсация утечек жидкости происходит от компенсационной емкости 49 через обратные гидроклапаны 47

и 48.

В первом варианте исполнения предлагаемая установка обладает меньшим КПД, вследствие дополнительн ых затрат энергии на дросселирование. Однако точность регулирования зако5 нов изменения давления в полости трубки-заготовки при этом повышается, поскольку отсутствуют динамические ударные воздействия пневмопоршня на гидропоршень.

0 Во втором варианте исполнения

существенно снижаются энергозатраты в системе, так часть пути привод работает как пневматический, а его исполнительный элемент разго5 няет и, обладая высокой кинетической энергией, воздействует на гидрошток, обеспечивая выполнение-элементов цикла формования.Однако в этом случае сложнее регулировать давление в полости трубки-загйтовки, поскольку имеют место переходные процессы по давлению формования с высокой частотой и значительной ампли- , тудой перерегулирования.

Годовой экономический эффект от

5 внедрения в народное хозяйство разработанных систем формования силь(Ъонов (одно из приложений универсальных установок для Лормования полых оболочек) 553 тыс.200 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СШЛ №.3654785, kл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления трубок с гофрами | 1977 |

|

SU867466A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-04-23—Подача