ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к волокнам целлюлозы, которые были обработаны маслом, и уплотняющему агенту для модифицирования свойств таких волокон целлюлозы, а также к способам производства таких модифицированных волокон целлюлозы.

УРОВЕНЬ ТЕХНИКИ

В производстве абсорбирующих изделий, таких как подгузники и устройства, используемые при недержании, известно объединение сверхабсорбирующих материалов и волокон целлюлозы для образования абсорбирующего основного слоя. Абсорбирующий слой принимает жидкость, которая будет впитана, и удерживает ее. Если сверхабсорбирующие материалы имеют форму порошка или мелких частиц, проблемой является удержание сверхабсорбирующего материала в абсорбирующем основном слое, который содержит матрицу волокон, обычно волокон целлюлозы. Были описаны различные способы удержания сверхабсорбирующего материала в абсорбирующем основном слое. Например, предлагалось вводить волокна целлюлозы в поверхность сверхабсорбирующего материала.

Еще один подход, описанный в международных публикациях №WO 94/04352 и WO 94/04351, предмет которых был переуступлен правопреемнику по настоящей заявке, предусматривает наличие полимерных или неполимерных связующих между сверхабсорбирующим материалом и волокном. Связующее описано как связывающее сверхабсорбирующий материал с волокном посредством образования водородных или координатных ковалентных связей. В указанных международных публикациях сказано, что желательно добавление небольших количеств влаги к частицам или волокнам для того, чтобы способствовать образованию связей между сверхабсорбирующим материалом и волокнами. Влага описана как поступающая естественным образом из окружающей среды, так например когда относительная влажность окружающей среды, в которой соединяются сверхабсорбирующий материал, связующее и волокна, составляет примерно 60-75% или выше. В тех случаях, когда было определено, что влага необходима, а относительная влажность ниже желательного уровня, можно использовать основное оборудование для повышения влажности на производственном участке, где контактируют сверхабсорбирующий материал, связующее и волокна. Хотя повышение влажности на производственном участке является эффективным методом, оно требует капиталовложений и увеличивает издержки производства.

Удержание сверхабсорбирующего материала в абсорбирующем основном слое в течение увеличенного периода времени является еще одной проблемой, которая стоит перед изготовителями. Удержание сверхабсорбирующего материала в абсорбирующем слое может с течением времени прекратиться по ряду причин, например в связи с интенсивным обращением с абсорбирующим слоем, которое приводит к смещению сверхабсорбирующего материала или снижению содержания влаги в абсорбирующем слое.

Подгузники, содержащие основной абсорбирующий слой из сверхабсорбирующего материала и волокон целлюлозы, обычно производятся способом, который соединяет волокна целлюлозы и сверхабсорбирующий материал. Согласно такому способу роллы или кипы волокон целлюлозы без сверхабсорбирующего материала разделяются на волокна в таком аппарате, как бильная мельница. Полученные разделенные волокна целлюлозы переносятся воздухом, и сверхабсорбирующий материал вводится в волокна, захваченные воздухом. Соединенные в воздухе волокна целлюлозы и сверхабсорбирующий материал подаются в устройство воздушной укладки, например устройство формования подушек, которое втягивает волокна и сверхабсорбирующий материал на сито и формует волокна и сверхабсорбирующий материал в подушку конкретной формы. Эти формованные подушки затем снимаются с формовочного устройства для дальнейшей обработки, включая сжатие формованных подушек для их уплотнения путем уменьшения их толщины.

Уменьшение толщины формованных подушек, которые используются в подгузниках, имеет большое значение для изготовителей подгузников, так как они могут уменьшить размер упаковки, что позволит им упаковывать больше подгузников в такой же объем тары и хранить большее количество подгузников в ограниченном складском пространстве. Кроме того, потребители считают более тонкие подгузники более привлекательными.

Изобретатели по настоящей заявке описали в их предыдущей заявке с серийным номером 10/635062, поданной 5 августа 2003 года, использование масла, наносимого на волокна или сверхабсорбирующий материал для прикрепления сверхабсорбирующего материала к волокнам. Дополнительная работа этих изобретателей в данной области выявила, что когда масло нанесено на волокна, и из таких обработанных маслом волокон сформованы подушки, то эти подушки после сжатия для повышения их удельной массы не уплотняются до такой степени, до которой уплотняются подушки, содержащие волокна, не обработанные маслом.

Имея в виду существующий уровень техники, авторы настоящего изобретения работали над вышеуказанными проблемами и создали составы и способы, в которых используется масло для способствования удержанию сверхабсорбирующих материалов в структурах, которые могут быть сжаты для получения изделий желаемой удельной массы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет волокна, обработанные маслом, которые могут использоваться в абсорбирующих слоях, формованных из обработанных волокон и сверхабсорбирующих материалов. Составы настоящего изобретения могут быть сформованы в абсорбирующие изделия для впитывания текучих сред, например водных текучих сред, таких как моча или кровь. Данные составы могут использоваться в способах для удержания сверхабсорбирующих материалов в полотнах или массах волокон, обычно используемых в качестве абсорбирующих структур в таких абсорбирующих изделиях, как подгузники, устройства, использующиеся при недержании, и предметы женской гигиены. Данные способы обеспечивают получение абсорбирующих структур, которые способны удерживать сверхабсорбирующие материалы в такой степени, которую изготовители абсорбирующих изделий должны считать подходящей. Составы настоящего изобретения могут быть сжаты до удельной массы, которую изготовители абсорбирующих изделий должны считать желательной.

В одном аспекте настоящее изобретение относится к листу целлюлозной массы, который содержит волокна целлюлозы, масло, нанесенное на волокна целлюлозы, и уплотняющий агент, нанесенный на волокна целлюлозы. Лист целлюлозной массы может быть разделен на отдельные волокна, уложен в подушку и затем сжат. Изобретение также относится к способу производства листа целлюлозной массы, который включает стадии получения листа целлюлозной массы, нанесения масла на лист целлюлозной массы и нанесение уплотняющего агента на лист целлюлозной массы.

В еще одном аспекте настоящее изобретение относится к способу производства уплотненного полотна волокон целлюлозы, который включает стадию получения волокон целлюлозы. Волокна целлюлозы обрабатываются маслом и уплотняющим агентом перед разделением. Разделенные волокна целлюлозы сжимаются для образования уплотненного полотна.

В еще одном аспекте настоящее изобретение относится к способу модифицирования свойств к уплотнению волокон целлюлозы, обработанных маслом. В данном аспекте волокна перед обработкой маслом и после приложения и снятия сжимающей нагрузки могут быть уплотнены до первого значения удельной массы. Обработанные маслом волокна, если они подвергаются воздействию и снятию той же сжимающей нагрузки, могут быть уплотнены до второго значения удельной массы, причем первое значение удельной массы больше второго значения удельной массы. Способ по данному аспекту настоящего изобретения включает нанесение уплотняющего агента на волокна, обработанные маслом. Уплотняющий агент наносится на обработанные маслом волокна в количестве, которое приводит к тому, что волокна, обработанные маслом и уплотняющим агентом, уплотняются до третьего значения удельной массы после приложения и снятия сжимающей нагрузки. Третье значение удельной массы больше первого значения удельной массы.

Изготовители абсорбирующих изделий поймут, что волокна, обработанные маслом и уплотняющим агентом по настоящему изобретению, подходят для абсорбирующих изделий из-за свойств к уплотнению волокон целлюлозной массы, обработанных в соответствии с настоящим изобретением. Способы настоящего изобретения дают подходящие средства для производства волокон целлюлозной массы, которые обладают свойствами удерживать сверхабсорбирующий материал и свойствами к уплотнению, которые изготовители абсорбирующих изделий должны считать желательными.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и многие из сопутствующих преимуществ настоящего изобретения можно будет более легко оценить, когда они будут лучше поняты путем ссылки на последующее подробное описание, взятое вместе с прилагаемыми чертежами, на которых:

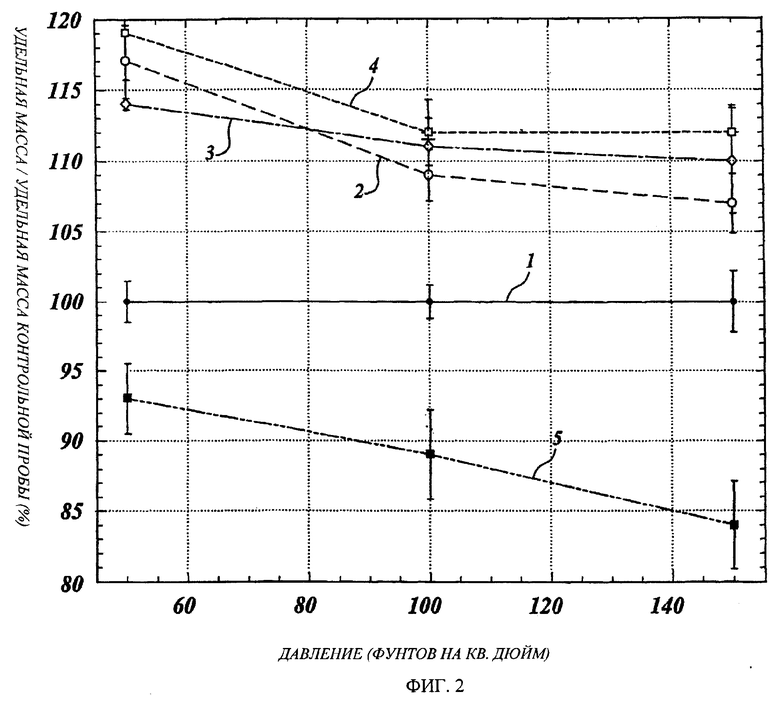

Фиг.1 является графиком, иллюстрирующим результаты испытаний сжатием для определения свойств к уплотнению абсорбирующих структур, содержащих волокна целлюлозы, обработанные в соответствии с настоящим изобретением;

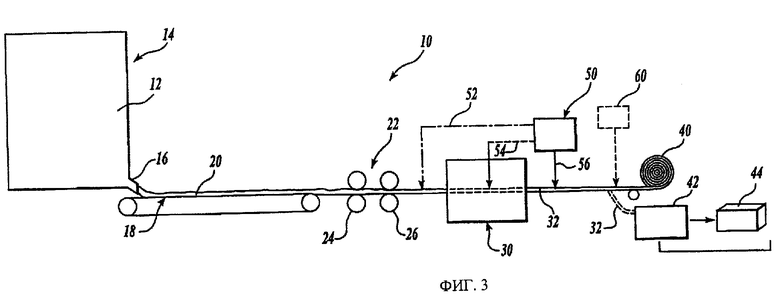

Фиг.2 является графиком, иллюстрирующим результаты испытаний сжатием для определения свойств к уплотнению структур, содержащих волокна целлюлозы, обработанные в соответствии с настоящим изобретением, и сверхабсорбирующие материалы;

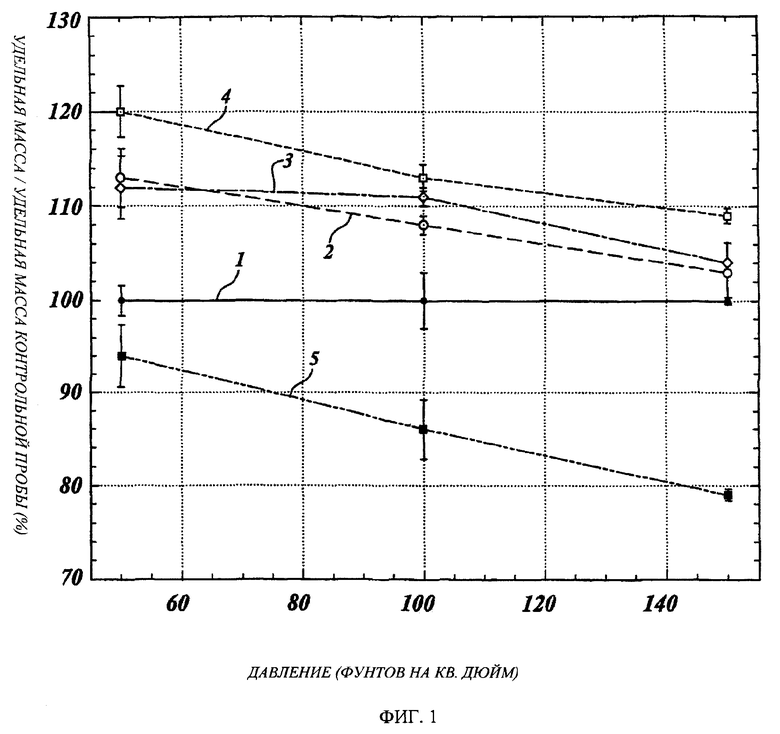

Фиг.3 является схемой линии по производству полотна мокрой укладки, иллюстрирующей нанесение уплотняющего агента на полотно волокон целлюлозы мокрой укладки в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

В том смысле, как он здесь используется, термин "волокно" относится к природным или синтетическим волокнам. Такие волокна могут быть предварительно обработаны физическими методами, например, путем обработки паром или химическими веществами, например, путем образования поперечных связей между волокнами. Волокна также могут быть скручены или извиты, если это необходимо.

Одним из конкретных типов волокон являются волокна целлюлозы. Одним конкретным примером волокон целлюлозы являются волокна древесной массы. Волокна древесной массы могут быть волокнами хвойной или лиственной древесной массы. Такие волокна могут быть химическими, термомеханическими, химико-термомеханическими или любыми их сочетаниями. Такие волокна древесной массы могут быть получены путем хорошо известных химических процессов, например способами сульфатной или сульфитной варки. Другими волокнами целлюлозы могут являться лиоселльные волокна, волокна льна, измельченные волокна шелка, багасса, пеньковое волокно, волокна джута (пеньки), риса, пшеницы, бамбука, кукурузы, сизаля (волокно агав), хлопка, кенафа (лубяное волокно), волокна торфяного мха, их смеси. Если волокна являются волокнами целлюлозы, они могут быть предварительно обработаны химическими веществами для получения поверхностей волокон, обогащенных лигнином или целлюлозой. Кроме того, волокна могут быть отбелены.

Примерами синтетических волокон являются акриловые, полиэфирные, карбоксилатные полиолефиновые и полиаминовые волокна.

В том смысле, как он здесь используется, термин "сверхабсорбирующий материал" относится к полимерам, которые разбухают под воздействием воды и образуют гидратированный гель (гидрогель) путем впитывания больших количеств воды. Сверхабсорбирующие материалы проявляют способность впитывать большие количества жидкости, т.е., свыше 10-15 частей жидкости на одну часть материала. Эти сверхабсорбирующие материалы обычно подразделяются на три класса, а именно: привитые сополимеры крахмала, производные сшитой карбоксиметилцеллюлозы и модифицированные гидрофильные полиакрилаты. Примерами таких абсорбирующих полимеров являются привитой сополимер гидролизованного крахмала - акрилонитрила, привитой сополимер нейтрализованного крахмала - акриловой кислоты, сополимер омыленного сложного эфира акриловой кислоты - винилацетата, сополимер гидролизованного акрилонитрила или сополимер акриламида, модифицированный сшитый поливиниловый спирт, нейтрализованная самосшивающаяся полиакриловая кислота, соль сшитого полиакрилата, карбоксилатная целлюлоза и сополимер нейтрализованного сшитого изобутилена - малеинового ангидрида.

Сверхабсорбирующие частицы имеются в продаже, например мелкие частицы гидрогеля крахмал-привитого полиакрилата (IM 1000F) от компании Hoechst-Celanese, Портсмут, штат Виргиния, или более крупные частицы, такие как гранулы. Другие сверхабсорбирующие частицы продаются под товарными знаками SANWET (поставщик - Sanyo Kasei Kogyo Kabushiki Kaisha), SUMIKA GEL (поставщик - Sumitomo Kagaku Kabushiki Kaisha; эти частицы получены способом полимеризации в эмульсии и являются сферическими в противоположность измельчаемым частицам, полимеризованным в растворе), FAVOR (поставщик - Stockhausen, Гринсборо, штат Северная Каролина) и NORSOCRYL (поставщик - Atomchem).

Используемый здесь термин "масло" обычно относится к широкому ряду веществ. Масла могут быть получены из животных, из семян растений или из орехов, и эти типы масел проявляют тенденцию к химической идентичности с жирами, причем единственной разницей является консистенция при комнатной температуре. Животные и растительные масла в большой степени состоят из триглицеридов жирных кислот, олеиновой, пальмитиновой, стеариновой и линоленовой кислот. Масла могут быть также получены из нефти. Масла на основе нефти обычно содержат смесь углеводородов. В том смысле, как он здесь используется, термин "масло" относится к маслам, которые имеют температуру плавления ниже температуры, при которой масло наносится на волокна, как более подробно сказано ниже. Такая температура обычно будет ниже 25°С, но может быть и выше. Если температура плавления масла выше окружающей температуры, при которой масло наносится на волокна, то масло может быть нагрето для его разжижения. Это обеспечит то, что масло останется жидким при нанесении на волокна. Масла, подходящие для использования в настоящем изобретении, также должны иметь достаточно низкое давление паров для предотвращения испарения во время их нанесения или использования.

Масло не должно проникать в стенки волокон так быстро, чтобы стало невозможным удержать сверхабсорбирующий материал при контакте последнего с обработанными маслом волокнами. Предпочтительно масло должно оставаться на поверхности волокон в течение срока службы абсорбирующего изделия, выполненного из волокон. В этом отношении масла с более высокой молекулярной массой проникают в стенки волокон более медленно, чем масла с более низкой молекулярной массой.

Примеры "масел", в том смысле, как этот термин используется в настоящем описании, включают жиры и их составляющие жирные кислоты. Как сказано выше, жиры являются природными сложными эфирами, содержащими карбоновые кислоты с длинной цепью и триолглицерин. Эти сложные эфиры также называют триглицеридами. При гидролизе жиров образуется глицерин и трехкомпонентные карбоновые кислоты. Эти карбоновые кислоты с прямой цепью, которые могут быть получены путем гидролиза жиров, называются жирными кислотами и содержат одну группу карбоновой кислоты. Жирные кислоты могут быть насыщенными или ненасыщенными. Наиболее известными насыщенными жирными кислотами являются лауриновая кислота, миристиновая кислота, пальмитиновая кислота и стеариновая кислота. Другими жирными кислотами являются олеиновая кислота, линолевая кислота и линоленовая кислота. Обычно температура плавления жира зависит от величины ненасыщенности в жирных кислотах. Жиры с преобладанием ненасыщенных жирных кислот обычно имеют температуру плавления ниже примерно 25°С. Конкретными примерами масел, в том смысле, как этот термин используется в настоящем описании, являются соевое масло, хлопковое масло, льняное масло, тунговое масло, касторовое масло, кокосовое масло, оливковое масло, каноловое масло, сафлоровое масло, кукурузное масло и масло жожоба. Масло жожоба при комнатной температуре представляет собой легкую желтую жидкость, которая с технической точки зрения является не маслом или жиром, а скорее воском. Воск является сложным эфиром жирных кислот с одноатомными спиртами с длинной цепью. Термин "масло", как он используется в настоящем описании, включает масло жожоба и другие воски, которые являются жидкими при температурах их нанесения на волокна. Необходимо понимать, что вышеприведенный перечень масел является примерным, и что настоящее изобретение необязательно ограничено вышеуказанными маслами. Необходимо понимать, что использование термина "масло" в настоящей заявке относится не только к самому маслу, содержащему смесь различных жировых и жирнокислотных компонентов, но и включает отдельные выделенные жиры и выделенные жирные кислоты, которые получаются при гидролизе жиров. Например, термин "масло", как он используется в настоящем описании, также относится к олеиновой, пальмитиновой, стеариновой и линоленовой жирным кислотам, которые образуют наиболее распространенные триглицериды во многих маслах животного и растительного происхождения и которые могут использоваться для удержания сверхабсорбирующего материала в абсорбирующей структуре, содержащей волокна, обработанные маслом, и сверхабсорбирующий материал.

Термин "масло", как он используется в настоящем описании, также относится к незамещенным алканам, алкенам, алкинам, циклоалканам, циклоалкенам, циклоалкинам, ароматическим соединениям, их смесям, которые получены из нефтяных или животных источников и имеют температуру плавления ниже температуры, при которой масло наносится на волокна, например выше 25°С. Такие масла обычно получают из нефтяных источников, но они могут быть получены и из животных источников. Масла этого типа, которые подходят для использования в настоящем изобретении, должны иметь достаточно низкое давление паров для предотвращения испарения масла во время нанесения или использования. Конкретные примеры этих типов масел включают минеральное масло, парафиновое масло, гексадекан, сквалан и сквален.

В том смысле, как термин "минеральное масло" используется в настоящем описании, минеральное масло является высокоочищенным жидким производным нефти. Минеральное масло является легким, чистым, не имеет цвета и запаха и также называется медицинским маслом. Минеральное масло используется в медицине в качестве внутреннего смазочного материала, а также для производства бальзамов и мазей.

Парафиновое масло является примером масла, которое получают путем прессования или сухой перегонки из парафинового дистиллята, полученного при перегонке нефти.

Сквалан является примером алкана, полученного из животных источников, таких как кожное сало. Сквален является примером алкена, более конкретно терпена, полученного из животных источников, таких как кожное сало человека или масло печени акулы. Сквален также может быть выделен из масел растительного происхождения, таких как оливковое масло, масло из зародышей пшеницы, масло из рисовых отрубей и дрожжей.

В том смысле, как термин "сахарид" используется в настоящем описании, он относится к моно-, ди-, олиго- и полисахаридам.

Моносахариды являются углеводами, которые не могут быть гидролизованы в меньшие, более простые углеводы. Примеры моносахаридов включают глюкозу, фруктозу, глицериновый альдегид, дигидроксиацетон, эритрозу, треозу, рибозу, деоксирибозу, галактозу и т.д.

Дисахариды являются углеводами, которые на молярной основе подвергаются гидролизу для получения только двух молей моносахаридов. Примеры дисахаридов включают мальтозу, сахарозу, целлобиозу, лактозу и др.

Олигосахариды являются углеводами, которые на молярной основе подвергаются гидролизу, давая 3-10 молей моносахаридов. Примеры олигосахаридов включают олигосахариды, содержащиеся в кукурузных сиропах и в других смесях продуктов разложения полисахаридов, и т.д.

Полисахариды являются углеводами, которые на молярной основе подвергаются гидролизу для получения более 10 молей моносахаридов. Примеры полисахаридов включают крахмал, хитин, гемицеллюлозы, например галактоманнан, другие полисахариды, содержащиеся в морских водорослях и т.д.

В том смысле, как термин "активное вещество" используется в настоящем описании, он относится к неводным компонентам состава. Например, для кукурузного сиропа с высоким содержанием фруктозы термин "активные вещества" относится к содержанию сухого вещества в таком кукурузном сиропе с высоким содержанием фруктозы.

Необходимо понимать, что термин "сахарид" в том смысле, как он используется в настоящем описании, относится не только к отдельным сахаридам, таким как глюкоза, фруктоза или лактоза, но также включает смеси моносахаридов, дисахаридов, олигосахаридов и/или полисахаридов.

Примерами сахаридов, которые включают смесь моносахаридов, дисахаридов, олигосахаридов или полисахаридов, являются кукурузный сироп, кукурузный сироп с высоким содержанием фруктозы и мед. Кукурузный сироп обычно представляет собой смесь декстрозы (глюкозы), мальтозы и мальтодекстринов и предлагается на рынке различными компаниями. Кукурузный сироп с высоким содержанием фруктозы обычно содержит фруктозу, декстрозу, дисахариды и другие сахариды. Кукурузный сироп и кукурузный сироп с высоким содержанием фруктозы обычно являются водными растворами и имеют содержание сухого вещества от 70 до 85 мас.%. Одним примером кукурузного сиропа с высоким содержанием фруктозы является продукт компании Archer-Daniels Midland Company, поступающий в продажу под товарным знаком Corn Sweet® 42. Необходимо понимать, что в настоящем изобретении могут использоваться и другие кукурузные сиропы с высоким содержанием фруктозы, предлагаемые компанией Archer-Daniels Midland Company и из других источников.

Мед, подходящий для использования в соответствии с настоящим изобретением, содержит фруктозу и глюкозу как основные углеводы, а также мальтозу и сахарозу, присутствующие в небольших количествах. Мед доступен из многочисленных коммерческих источников.

В соответствии с настоящим изобретением масло может быть нанесено на волокна различными способами. Конкретный способ нанесения масла на волокна особого значения не имеет. Примеры способов нанесения масла на волокна включают использование валковой установки для нанесения масла на полотно волокон. Альтернативно, масло может разбрызгиваться на полотно волокон, или волокна могут быть погружены в ванну с маслом. Масло также может быть добавлено к волокнам при измельчении полотна волокон в бильной мельнице. Количество масла, наносимого на волокна, должно быть достаточным для того, чтобы обеспечить удержание сверхабсорбирующего материала в соответствии с настоящим изобретением, но не таким большим, чтобы оказать значительное неблагоприятное влияние на свойства волокон впитывать жидкость, такие как скорость приема жидкости или количество жидкости, впитываемой полотном волокон. Изготовители абсорбирующих изделий, которые содержат абсорбирующие структуры, включающие обработанные маслом волокна, хотят, чтобы впитывающие свойства таких структур были сходны с впитывающими свойствами абсорбирующих структур, замену которых предусматривает изготовитель, или превышали их. В идеале, абсорбирующие структуры должны бы проявлять свойства принимать жидкость, которые по меньшей мере такие же, как и свойства принимать жидкость у сходных абсорбирующих структур, изготовленных из необработанных волокон. Количество масла, наносимого на волокна, также не должно быть настолько большим, чтобы оно отрицательно повлияло на разделение волокон полотна волокон, обработанных маслом. Подходящими количествами масла для нанесения на волокна являются 0,5-20 мас.% от массы волокон, высушенных в печи. Более узким диапазоном является 1,0-15 мас.% масла от массы волокон, высушенных в печи, и еще более узким диапазоном является 1,0 - примерно 10 мас.% масла от массы волокон, высушенных в печи.

Форма волокон, на которые наносится масло, может быть разной. Если используется валковая установка, волокна могут иметь форму листа. Например, масло может быть нанесено на лист волокон мокрой укладки, имеющий базовую массу не менее 350 г/м2 и удельную массу не менее примерно 400 кг/м3.

Может быть нанесено чистое масло, или оно может быть растворено в растворителе, который испаряется после нанесения масла на волокна. Растворитель не должен отрицательно влиять на прикрепление сверхабсорбирующего материала к волокнам или на свойства приема и удержания жидкости абсорбирующим изделием, которое содержит обработанные волокна.

В соответствии с настоящим изобретением уплотняющий агент наносится на обработанные маслом волокна для того, чтобы модифицировать свойства к уплотнению обработанных маслом волокон. Как сказано выше и проиллюстрировано примерами, содержащимися в настоящей заявке, обработанные маслом волокна после приложения и снятия сжимающей нагрузки не уплотняются до такой высокой удельной массы, как волокна, которые не были обработаны маслом и подвергались такой же сжимающей нагрузке.

После обработки в соответствии с настоящим изобретением, уплотняющим агентом волокон, обработанных маслом, волокна, обработанные маслом и уплотняющим агентом, после приложения и снятия сжимающей нагрузки уплотняются до такой удельной массы, которая выше, чем удельная масса, достигаемая при приложении и снятии сжимающей нагрузки к волокнам, которые не были обработаны маслом и уплотняющим агентом.

Уплотняющие агенты, которые могут быть использованы в соответствии с настоящим изобретением, включают сахариды, агенты, имеющие способность образовывать по меньшей мере одну водородную связь, и сахариды в сочетании с по меньшей мере одним агентом, имеющим способность образовывать водородные связи. Содержание сухого вещества в сахариде, наносимом на лист целлюлозной массы в качестве уплотняющего агента, предпочтительно меньше примерно 65 мас.%. Если в качестве источника сахарида используется кукурузный сироп, кукурузный сироп с высоким содержанием фруктозы, мед или сахароза, они могут быть разбавлены водой для уменьшения содержания сухого вещества до уровня ниже примерно 65 мас.%. Нижеследующее описание нанесения уплотняющего агента имеет в виду его нанесение на лист целлюлозной массы. Необходимо понимать, что уплотняющие агенты могут быть нанесены на волокна, которые имеют другую форму, чем лист целлюлозной массы, например на волокна, которые были отделены от листа целлюлозной массы.

В соответствии с настоящим изобретением количество уплотняющего агента, добавляемого к листу целлюлозной массы, может меняться в широком диапазоне. Меньшие количества активных веществ уплотняющего агента в обработанных листах целлюлозы входят в объем настоящего изобретения; например, количества примерно до 0,5 мас.% от содержания сухого волокна в листе целлюлозной массы включены в объем настоящего изобретения. По верхнему пределу количество уплотняющего агента, добавляемого к листу целлюлозной массы, обычно ограничивается количеством, которое сохраняет содержание воды в листе целлюлозной массы ниже примерно 20 мас.%. В предпочтительных вариантах осуществления настоящего изобретения уплотняющий агент добавляется к листу целлюлозной массы в количестве, которое приводит к содержанию активных веществ меньше примерно 20 мас.% от массы сухих целлюлозных волокон в обработанном листе целлюлозной массы, а более предпочтительно - меньше примерно 10 мас.%. Подходящие результаты достигаются при содержании активных веществ в диапазоне от примерно 3 до примерно 8% от массы сухого волокна. К листу целлюлозной массы должны быть добавлены такие количества уплотняющего агента, которые будут достаточны для того, чтобы после разделения листа целлюлозной массы на волокна эти волокна обладали свойствами к уплотнению, которые лучше свойств к уплотнению у волокон, которые были обработаны маслом, но не были обработаны уплотняющим агентом. Как было сказано выше, такое содержание активных веществ может быть достигнуто путем использования уплотняющего агента, который был разбавлен водой. Степень разбавления уплотняющего агента, а отсюда и соотношение воды и активных веществ в уплотняющем агенте, должны быть выбраны так, чтобы желательное содержание активных веществ в уплотняющем агенте было достигнуто без добавления к листу целлюлозы такого количества воды, которое затрудняет разделение этого листа на волокна из-за избытка влаги. Хорошо известно, что слишком влажную целлюлозную массу трудно разделить на волокна. Разбавление должно быть осуществлено таким образом, чтобы после добавления раствора уплотняющего агента к листу целлюлозной массы для достижения желательного содержания активных веществ уплотняющего агента лист целлюлозной массы, обработанный маслом и уплотняющим агентом, имел желательные свойства к уплотнению. Примерное содержание воды в листе целлюлозной массы после обработки уплотняющим агентом составляет 10 мас.% от массы всего продукта. Более высокое содержание воды может составлять максимум 15-20 мас.% из-за необходимости избежать проблем с разделением листа на волокна.

Уплотняющий агент наносится на лист целлюлозной массы рядом способов. Настоящее изобретение не ограничено каким-то конкретным способом нанесения. Примерами подходящих способов нанесения являются разбрызгивание, покрытие с помощью валковой установки, погружение и т.д. Уплотняющий агент может быть нанесен на одну или обе стороны листа целлюлозной массы. Альтернативно, уплотняющий агент может быть нанесен на волокна, не сформованные в лист, т.е. на разделенные волокна. Уплотняющий агент может быть нагрет перед нанесением, хотя это и не обязательно. Например, когда уплотняющий агент содержит только один сахарид, как сказано ниже более подробно, нагрев уплотняющего агента перед нанесением и/или нанесение его на волокна при температуре выше примерно 20°С способствует выполнению задач повышения свойств к уплотнению волокон в соответствии с настоящим изобретением.

Как отмечалось выше, уплотняющие агенты настоящего изобретения могут содержать сахарид, как сказано выше, или они могут содержать сахарид в сочетании с агентом, который имеет способность образовывать по меньшей мере одну водородную связь, или они могут содержать агент, который имеет способность образовывать по меньшей мере одну водородную связь. Подходящие сахариды были упомянуты выше. Подходящие агенты, имеющие способность образовывать водородные связи, описаны ниже более подробно.

Подходящие агенты, имеющие способность образовывать по меньшей мере одну водородную связь, могут быть химическими полимерами или неполимерами. Несколько подходящих агентов, способных образовывать по меньшей мере одну водородную связь, описаны в патенте США №5641561, патенте США №5789326 и патенте США №5547541 со ссылкой на различные полимерные связующие и неполимерные связующие. Эти подробности, касающиеся полимерных связующих и неполимерных связующих и их способность повышать свойства целлюлозы уплотняться, четко включены в настоящее описание путем ссылки. Такие агенты имеют летучесть ниже, чем у воды. Давление паров у агента может, например, быть меньше 10 мм рт. ст. при 25°С, а более предпочтительно меньше 1 мм рт. ст. при 25°С. Эти агенты содержат молекулы, которые имеют по меньшей мере одну функциональную группу, способную образовывать водородную связь. Подходящие уплотняющие агенты включают неполимерные материалы, которые имеют функциональную группу, выбираемую из группы, состоящей из карбоксила, карбоксилата, карбонила, сульфоновой кислоты, сульфоната, фосфата, фосфорной кислоты, гидроксила, амида, амина и их сочетаний. В том смысле, как он здесь используется, термин "неполимерный" относится к мономеру, димеру, тримеру, тетрамеру и олигомерам. Примерами агентов, способных к образованию по меньшей мере одной водородной связи и подходящих для использования в качестве уплотняющих агентов по настоящему изобретению, которые содержат вышеуказанные функциональные группы, являются карбоновые кислоты, спирты, аминокислоты, аминоспирты, оксикислоты, сульфоновые кислоты, сульфонаты, аминосульфоновые кислоты, неполимерные полиамиды и неполимерные полиамины.

Подходящие карбоновые кислоты включают неполимерные поликарбоновые кислоты, которые содержат более одной функциональной группы карбоновой кислоты, такие как лимонная кислота, пропантрикарбоновая кислота, янтарная кислота, бутантрикарбоновая кислота, винная кислота и аскорбиновая кислота.

Примерами спиртов являются высокомолекулярные спирты, первичные спирты, вторичные спирты или третичные спирты. Высокомолекулярный спирт является спиртом, который содержит несколько гидроксильных групп и диолы, такие как гликоли (двухосновные спирты), этиленгликоль, пропиленгликоль, бутиленгликоль, дипропиленгликоль, триметиленгликоль, и триолы, такие как глицерин. Другими подходящими высокомолекулярными спиртами являются пентаэритрит и сорбит. Сложные эфиры гидроксилсодержащих связующих также могут быть использованы с моно- и диэфирами глицерина, такими как моноглицериды и диглицериды.

Подходящими аминокислотами являются глицин, аланин, валин, серин, треонин, цистеин, глутаминовая кислота, лизин или бета-аланин.

Примерами аминоспиртов являются спирты, которые содержат аминогруппу (-NR2), которые включают этаноламин (2-аминоэтанол) и дигликольамин (2-(-аминоэтокси)этанол).

Подходящими оксикислотами являются кислоты, которые содержат гидроксильную группу, включая оксиуксусную кислоты, молочную кислоту, винную кислоту, аскорбиновую кислоту, лимонную кислоту и салициловую кислоту.

Подходящие сульфоновые кислоты и сульфонаты содержат группу сульфоновой кислоты (-SO3Н) или сульфонат (-SO- 3).

Подходящие аминосульфоновые кислоты включают таурин, т.е. 2-аминоэтансульфоновую кислоту.

Подходящие неполимерные полиамиды имеют более одной амидной группы, ими являются, например, оксамид, мочевина и биурет.

Подходящие неполимерные полиамины включают амины, которые имеют более одной аминогруппы, например этилендиамин, этилендиаминтетрауксусная кислота или такие аминокислоты, как аспарагин или глутамин.

Другими подходящими агентами, имеющими способность образовывать по меньшей мере одну водородную связь, являются глиоксаль, фосфаты и фосфорные кислоты.

Каждый из вышеуказанных агентов способен образовывать водородные связи, так как он имеет функциональную группу, которая содержит электроотрицательные атомы, в частности атомы кислорода или азота, или имеет электроотрицательные группы, в частности группы, содержащие атомы кислорода или азота, а также содержит водород. Аминоспирты, аминокислоты, карбоновые кислоты, спирты и оксикислоты имеют гидроксильную группу, в которой атом водорода связан с электроотрицательным атомом кислорода, создавая диполь, который оставляет атом водорода частично положительно заряженным. Аминоспирты, аминокислоты, амиды и амины имеют NR-группу, в которой атом водорода может быть связан с электроотрицательным атомом азота, что также оставляет атом водорода частично положительно заряженным. Частично положительно заряженный атом водорода в обоих случаях может взаимодействовать с электроотрицательным элементом, таким как кислород или азот, для образования водородных связей. Поликарбоновые кислоты, оксикислоты, аминокислоты и амины также имеют карбоксильную группу с электроотрицательным атомом кислорода, который может взаимодействовать с атомами водорода. Аналогично этому атомы водорода, которые имеют положительные диполи, могут взаимодействовать с электроотрицательными атомами, например атомами кислорода или азота, для образования водородных связей.

Конкретные семейства агентов, способных образовывать водородные связи и подходящих для использования в качестве компонента в уплотняющих агентах по настоящему изобретению, включают спирты, оксикислоты и поликарбоновые кислоты. Эти семейства агентов, способных образовывать водородные связи, желательны из-за их общей приемлемости для потребителей продукции, которая содержит волокна настоящего изобретения.

Последующее обсуждение проходит со ссылкой на эти конкретные примеры агентов, способных образовывать водородные связи; при этом, однако, необходимо понимать, что настоящее изобретение этим не ограничивается. Нижеследующее описание также обсуждает настоящее изобретение со ссылкой на конкретный кукурузный сироп с высоким содержанием фруктозы - моносахарида; при этом, однако, необходимо понимать, что настоящее изобретение этим не ограничивается. Нижеследующее описание в равной мере применимо к уплотняющему агенту, который содержит только сахарид, или уплотняющему агенту, который содержит только агент, способный образовывать по меньшей мере одну водородную связь.

Как отмечалось выше, уплотняющий агент, который содержит сахарид и по меньшей мере одно вещество, способное образовывать водородные связи, может быть нанесен на волокна целлюлозы, которые были обработаны маслом для получения волокон, обладающих желательными свойствами к уплотнению. Уплотняющие агенты могут быть образованы путем смешивания сахарида (или сахаридов) с агентом (или агентами), способным образовывать по меньшей мере одну водородную связь. К смеси может быть добавлена вода в зависимости от содержания воды в различных компонентах.

В конкретных вариантах осуществления массовое отношение сахарида с агентом (или агентами), способным образовывать по меньшей мере одну водородную связь, в уплотняющем агенте находится в интервале от 100:0, т.е. только сахарид, до примерно 0:100, т.е. сахарид не присутствует, только несахаридный уплотняющий агент. Более узкий интервал для отношения сахарида с несахаридными активными веществами составляет от примерно 70:30 до примерно 85:15. Примерное отношение составляет 80:20 - сахарид: другой агент. Вышеуказанные массовые отношения основаны на массе активных веществ в компонентах, составляющих уплотняющий агент. Необходимо понимать, что поскольку количество наносимого уплотняющего агента меняется, количество различных компонентов в уплотняющем агенте может меняться для того, чтобы достигнуть желательных уровней содержания агента, указанных выше.

На Фиг.3 показана производственная линия для получения листов мокрой укладки, такая как производственная линия 10 для получения листов целлюлозы. В этой производственной линии жидкая целлюлозная масса 12 подается из резервуара 14 через прорезь 16 на провод Фурдринье 18. Жидкая целлюлозная масса 12 обычно содержит волокна древесной массы и также может содержать синтетические или другие нецеллюлозные волокна в жидкой массе. Вода удаляется из массы, отложившейся на проводе 18 с помощью обычной вакуумной системы (не показана), оставляя отложившийся лист 20 массы, который проходит через станцию 22 обезвоживания, показанную в данном случае как два комплекта 24, 26 каландров, каждый из которых определяет зазор, через который пропускается лист 20 целлюлозы. Из станции обезвоживания лист 20 целлюлозы поступает в секцию 30 сушки. В обычной производственной линии для получения листов целлюлозы секция 30 сушки может содержать несколько сушильных цилиндров, и лист 20 целлюлозы следует по извилистому пути вокруг соответствующих сушильных цилиндров и выходит в виде сухого листа 32 из секции 30 сушки. В секции 30 сушки могут использоваться другие сушильные механизмы, одни или в дополнение к сушильным цилиндрам. Высушенный лист 32 целлюлозы имеет максимальное содержание влаги в зависимости от технических условий изготовителя. Обычно максимальное содержание влаги не превышает 10% от массы волокон, предпочтительно не более 6-8% от массы волокон. Если только слишком увлажненные волокна сразу же не используются, такие волокна могут быть повреждены, например, плесенью. Высушенный лист 32 направляется на ролл 40 для транспортировки в удаленное место, т.е. за пределами производственной линии для получения листов целлюлозы, например на завод пользователя для использования в производстве продукции. Высушенные листы целлюлозы имеют базовую массу примерно от 200 до 1000 г/м2 и удельную массу порядка 0,5-12 г/см3. Высушенные листы целлюлозы, имеющие вышеуказанную базовую массу, структурно отличаются от более легких листов мокрой укладки или волокон древесной целлюлозы воздушной укладки, таких как используемые в салфетках, бумажных полотенцах или других бумагоподобных полотен волокон целлюлозы мокрой или воздушной укладки. Альтернативно, высушенный лист 32 поступает в тюковочную машину 42, после которой тюки 44 подаются для транспортировки в удаленное место.

Масло и уплотняющие агенты по настоящему изобретению могут быть нанесены на лист целлюлозы из одного или нескольких устройств для нанесения, одно из которых показано позицией 50 на Фиг.3. Для нанесения может использоваться любое устройство, такое как потоковое устройство, разбрызгиватель, рифленые валки, поливное устройство, погружные аппликаторы и т.п. Разбрызгиватели обычно удобнее использовать в производственной линии для получения листов целлюлозы, например перед секцией 30 сушки (показан линией 52), в секции 30 сушки (показан линией 54) или после секции 30 сушки (показан линией 56). При использовании разбрызгивателя в позиции 52 вода, остающаяся в листе 20 на этой стадии, стремится препятствовать проникновению веществ в лист. Следовательно, предпочтительно наносить масло и уплотняющий агент после определенного высушивания листа, например, в позиции 54. Если масло и уплотняющий агент наносятся в позиции 56 в количестве, которое приведет к тому, что содержание влаги в листе превысит желательный максимальный уровень, в производственную линию может быть включена дополнительная секция сушки (не показана) для уменьшения содержания влаги до желательного уровня.

Роллы 40 или тюки 44 обработанного полотна волокон мокрой укладки могут транспортироваться в удаленное место для использования заказчиком. Эти роллы или тюки затем разделяются на волокна разделяющим устройством, таким как бильная мельница, которое может использоваться одно или в сочетании с другими устройствами, такими как трепальные машины и т.п. для разделения листа 32 или тюка 42 на отдельные волокна. В зависимости от цели конечного использования разделенные волокна могут быть объединены с материалом в форме частиц, например сверхабсорбирующих частиц, и/или уложены воздушным способом в полотно и уплотнены.

При таком подходе конечный пользователь обработанных волокон может легко выбирать частицы, которые будут объединены с волокнами. Пользователь имеет определенную гибкость в укладке воздушным способом или другой обработке обработанных волокон настоящего изобретения в конечный продукт.

Волокна, обработанные маслом и уплотняющим агентом, и сверхабсорбирующий материал могут быть объединены с затем сформованы в абсорбирующую структуру следующим образом. Роллы или тюки обработанных волокон без частиц разделяются разделяющим устройством, таким как бильная мельница. Разделенные волокна целлюлозы переносятся воздухом, и в это время к ним может быть добавлен сверхабсорбирующий материал. Соединенные в воздухе волокна целлюлозы и сверхабсорбирующий материал подаются в устройство воздушной укладки, например устройство формования подушек, и сформованы в конкретную форму. Формованная подушка снимается с устройства воздушной укладки для дальнейшей обработки, включающей приложение и снятие сжимающей нагрузки для уменьшения толщины подушки и повышения ее удельной массы. Формованные подушки имеют форму полотна или массы, используемых в качестве абсорбирующих структур в абсорбирующих изделиях, таких, как указаны выше. Полотна или массы волокон имеют базовую массу от примерно 100 до примерно 1000 г/м2, толщину примерно от 1 до 6,66 мм и удельную массу примерно от 0,15 до 1 г/см3.

Необходимо понимать, что в альтернативном варианте осуществления масло и уплотняющий агент могут быть нанесены на волокна, когда последние переносятся воздухом.

Как показано в последующих примерах, добавление уплотняющих агентов к обработанным маслом волокнам в соответствии с настоящим изобретением незначительно влияет на свойства обработанных маслом волокон удерживать сверхабсорбирующий материал. Как показано в последующих примерах, обработанные маслом волокна, которые обработаны уплотняющим агентом в соответствии с настоящим изобретением, обладают желательными свойствами к уплотнению.

Следующие примеры предназначены для иллюстрации определенных вариантов осуществления настоящего изобретения и не предназначены для ограничения объема настоящего изобретения.

Пример 1

Подготовка целлюлозы, обработанной кукурузным сиропом с высоким содержанием фруктозы и маслом

Два 100-футовых ролла рыхлой целлюлозы из южной сосны в форме листа, предлагаемой компанией Weyerhaeuser Company под маркой NB416 из Нью-Берна, штат Северная Каролина, с начальным содержанием влаги 6 мас.% (от общей массы листа) были покрыты в валковой установке "Black Brothers" с рифлеными валиками раствором кукурузного сиропа с высоким содержанием фруктозы. Рифленые валики обеспечивают нанесение единообразного покрытия раствора кукурузного сиропа с высоким содержанием фруктозы на всю поверхность листа целлюлозы, с которой раствор быстро впитывается листом. Кукурузный сироп с высоким содержанием фруктозы был получен от компании Archer-Daniels Midland Company из Декатура, штат Иллинойс, под товарным знаком CORN SWEET® 42. Кукурузный сироп с высоким содержанием фруктозы имел содержание активных веществ 71%, остальное составляла вода. Этот кукурузный сироп с высоким содержанием фруктозы был разбавлен водой до содержания активных веществ 48,6 мас.% от общей массы раствора и нанесен на лист древесной массы для достижения содержания сухих активных веществ (т.е. сухого вещества кукурузного сиропа) 5 мас.% от содержания сухого волокна в листе.

После нанесения кукурузного сиропа с высоким содержанием фруктозы противоположная сторона листов покрывалась маслом с использованием валковой установки "Black Brothers" с рифлеными валиками. Масло являлось минеральным маслом, полученным от Chevron Texaco Corporation под маркой "Superla 35". Это минеральное масло было нанесено до содержания 3 мас.% масла от содержания сухого волокна в листе.

Обработанные листы были разделены на волокна и сформованы в подушки с использованием бильной мельницы "Fitz", из которой волокна подавались в устройство "M&J" непрерывной формовки подушек воздушной укладки. Подушки, сформованные только из обработанных волокон, имели базовую массу 300 г/м2, и подушки, содержащие 60 мас.% обработанных волокон и 40 мас.% сверхабсорбирующего материала, имели общую базовую массу 500 г/м2.

Три подушки размером 10 см ×10 см были вырезаны из более крупных сформованных подушек и выдерживались в течение не менее двух часов при относительной влажности 50%. Затем каждая подушка подвергалась сжимающей нагрузке, последовательно 50, 100 и 150 фунтов на кв. дюйм, с использованием фильтр-пресса. Давление, прилагаемое фильтр-прессом, сбрасывалось сразу же после достижения заданного значения давления. Удельная масса каждой подушки при каждом повышении давления измерялась в течение пяти секунд после сброса давления. Удельная масса подушки определялась путем измерения толщины подушки с использованием устройства, которое несущественно сжимает подушку, взвешивания подушки и вычисления удельной массы по формуле: удельная масса=масса/(10 см ×10 см × толщина), где единицами измерения толщины являются сантиметры, массы - граммы и удельной массы - граммы на кубический сантиметр. Результаты приведены как значения для Пробы 2 в таблице, ниже, как процент от удельной массы, достигнутой при обработке контрольной пробы, состоящей из необработанных волокон древесной целлюлозы, так, как сказано выше.

Вышеизложенная процедура была повторена за тем исключением, что содержание масла составляло 5 мас.% от сухого волокна. Результаты для этой пробы приведены в таблице как значения для Пробы 3.

Вышеизложенная процедура для Пробы 3 была повторена при замене смеси активных веществ кукурузного сиропа с высоким содержанием глюкозы и пропиленгликоля в массовом отношении 80:20. Пропиленгликоль был получен от компании Integra Chemical из Рентона, штат Вашингтон, и имел содержание воды меньше 1%. Полученный раствор кукурузного сиропа с высоким содержанием глюкозы и пропиленгликоля имел содержание активных веществ 52,7 мас.%, остальное составляла вода. Этот состав был нанесен на листы целлюлозы до содержания активных веществ 6 мас.% от массы сухих волокон. Результаты для этой пробы приведены в таблице, ниже, как значения для Пробы 4.

Вышеописанная процедура для Пробы 2 была повторена на одном 100-футовом ролле целлюлозы. Для этой пробы кукурузный сироп с высоким содержанием фруктозы и пропиленгликоль не наносились; было нанесено только минеральное масло до содержания 10,6 мас.% от сухого волокна. После разделения на волокна этой пробы она была подана в бильную мельницу вместе с роллом необработанной целлюлозы. Это сочетание двух листов, одного покрытого и другого не покрытого, поданных в бильную мельницу, привело к получению конечного содержания масла 5,3 мас.% от сухого волокна. Результаты для этой пробы приведены в таблице, ниже, как значения для Пробы 5, служащей сравнительным примером.

Информация, приведенная в таблице, графически показана на Фиг.1 (без сверхабсорбирующего полимера (САП)) и на Фиг.2 (40 мас.% сверхабсорбирующего материала). Номера ссылок на Фиг.1 и Фиг.2 соответствуют номерам проб в таблице.

Вышеприведенные примеры показывают, что нанесение только кукурузного сиропа с высоким содержанием фруктозы или сиропа в сочетании с агентом, способным образовывать по меньшей мере одну водородную связь, на волокна древесной целлюлозы, обработанные маслом, повышает свойства обработанных маслом волокон к уплотнению.

Изобретение относится к волокнам целлюлозы, которые были обработаны маслом, и уплотняющему агенту для модифицирования свойств волокон, а также к способам производства таких модифицированных волокон целлюлозы. Лист целлюлозы содержит: волокна целлюлозы; масло, нанесенное на волокна целлюлозы, причем масло присутствует на волокнах в количестве от примерно 0,5 до 20 мас.% от массы сухих волокон; и модифицирующий агент, нанесенный на волокна целлюлозы, указанный модифицирующий агент присутствует в количестве от примерно 0,5 до примерно 20 мас.% активных веществ от сухой массы волокон. Способ производства листа целлюлозы включает: получение целлюлозной массы; формование листа целлюлозы из целлюлозной массы; нанесение масла на лист целлюлозы, причем масло присутствует на волокнах в количестве от примерно 0,5 до 20 мас.% от массы сухих волокон; и нанесение модифицирующего агента на волокна целлюлозы, указанный модифицирующий агент присутствует в количестве от примерно 0,5 до примерно 20 мас.% активных веществ от сухой массы волокон. Способ производства уплотненного полотна волокон целлюлозы включает: получение волокон целлюлозы, обработанных маслом и модифицирующим агентом, указанный модифицирующий агент модифицирует свойства к уплотнению волокон целлюлозы, причем волокна целлюлозы, обработанные маслом и уплотняющим агентом, содержат от примерно 0,5 до примерно 20 мас.% активных веществ от сухой массы волокон целлюлозы; разделение волокон целлюлозы, обработанных маслом и уплотняющим модифицирующим агентом; формование разделенных волокон целлюлозы, обработанных маслом и модифицирующим агентом в полотно; и сжатие полотна. Способ модифицирования свойств к уплотнению волокон целлюлозы, обработанных маслом, причем волокна целлюлозы перед обработкой маслом и после приложения и снятия сжимающей нагрузки уплотняются до первой удельной массы, волокна целлюлозы после обработки маслом и после приложения и снятия сжимающей нагрузки уплотняются до второй удельной массы, и причем первая удельная масса больше второй удельной массы, и причем упомянутый способ включает: нанесение модифицирующего агента на обработанные маслом волокна, указанный модифицирующий агент модифицирует свойства к уплотнению волокон целлюлозы, причем модифицирующий агент наносится на волокна целлюлозы в количестве, приводящем к нанесению от примерно 0,5 до примерно 20 мас.% активных веществ от сухой массы волокон целлюлозы, модифицирующий агент наносится на обработанные маслом волокна в количестве, которое приводит к тому, что волокна, обработанные маслом и модифицирующим агентом, уплотняются до третьей удельной массы после приложения и снятия сжимающей нагрузки, причем эта третья удельная масса больше упомянутой первой удельной массы. Изделие для впитывания водной текучей среды содержит: волокна целлюлозы; сверхабсорбирующие материалы; и масло, нанесенное на волокна целлюлозы, причем масло присутствует на волокнах в количестве от примерно 0,5 до 20 мас.% от массы сухих волокон и модифицирующий агент, нанесенный на волокна целлюлозы, указанный модифицирующий агент присутствует в таком количестве, что на волокнах целлюлозы присутствуют активные вещества в количестве от примерно 0,5 до примерно 20 мас.% от сухой массы волокон целлюлозы. Изобретение позволяет получить изделия, в которых используется масло для удержания сверхабсорбирующих материалов в структурах, которые могут быть сжаты для получения изделий желаемой удельной массы. 5 н. и 33 з.п.ф-лы, 3 ил., 1 табл.

получение волокон целлюлозы, обработанных маслом и модифицирующим агентом, указанный модифицирующий агент модифицирует свойства к уплотнению волокон целлюлозы, причем волокна целлюлозы, обработанные маслом и уплотняющим агентом, содержат от примерно 0,5 до примерно 20 мас.% активных веществ от сухой массы волокон целлюлозы;

разделение волокон целлюлозы, обработанных маслом и уплотняющим модифицирующим агентом;

формование разделенных волокон целлюлозы, обработанных маслом и модифицирующим агентом в полотно, и

сжатие полотна.

| РАЗДЕЛЕННЫЙ НА ВОЛОКНА ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ, АБСОРБИРУЮЩИЕ ПРОКЛАДКИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПРОДУКТА | 1994 |

|

RU2129629C1 |

| М.: Советская энциклопедия, 1972, с.1016.WO 02087644 А1, 07.11.2002.US 6284943 А, 04.09.2001.RU 2127279 C1, 10.03.1999.WO 9522655 А1, 24.08.1995.US 3903889 А, 09.09.1975. | |||

Авторы

Даты

2005-12-27—Публикация

2004-03-12—Подача